jurnaladm,+2-AHMAD-jurnal Revisi Utk FK Teknik, ahmad-OK

Diunggah oleh

Andre budi setiawanJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

jurnaladm,+2-AHMAD-jurnal Revisi Utk FK Teknik, ahmad-OK

Diunggah oleh

Andre budi setiawanHak Cipta:

Format Tersedia

PENENTUAN JADWAL PENGGERINDAAN ...

(AHMAD, DKK)

PENENTUAN JADWAL PENGGERINDAAN PADA MATA PAHAT

MESIN GILING DAN PENGGANTIAN MATA GERINDA DENGAN

MENGGUNAKAN METODE PREVENTIVE MAINTENANCE

Ahmad [1]; Wilson Kosasih[1]; Budi Wijoyo[2]

1

Staf Pengajar Program Studi Teknik Industri, Universitas Tarumanagara, Jakarta

2

Mahasiswa Program Studi Teknik Industri, Universitas Tarumanagara, Jakarta

E-mail: ahmadmanbas01@yahoo.com

ABSTRACT

CV. KAP is a manufacturing company engaged in the manufacture of grinding plastic pellets and plastic pellets .

CV.KAP experiencing congestion problems in high intensity milling machine due to lack of maintenance actions

for the machine. Milling machine owned by CV.KAP have six crushing machine with the same characteristics

(brand and size ) . dull is caused by a crushing machine chisel eye on the crushing machine for continuous use.

CV.KAP has a way of handling it is by means of grinding on the eye prior to the replacement chisel eye at the

end of its useful life . Therefore, research should be conducted to determine when the grinding process on each

of the milling machine using a calculation Preventive Maintenance . Then to maintain smooth the process for

each eye chisel grinding rollers are done also determine when to do the replacement eyes for each grinding

machine grinding using Preventive Replacement calculations. Schedule of preventive maintenance for crushing

machine every four days and schedule for replacement preventive every 33 days. Benefit if use the preventive

maintenance is Rp 153.070 monthly.

Keywords: replacement, maintenance, crushing machine

ABSTRAK

CV. KAP merupakan perusahaan yang bergerak dibidang manufaktur pembuatan biji plastik dan penggilingan

biji plastik. CV.KAP mengalami permasalahan pada tingginya intensitas kemacetan mesin giling diakibatkan

tidak adanya tindakan pemeliharaan untuk mesin tersebut. Mesin giling yang dimiliki CV.KAP berjumlah enam

mesin dengan karakteristik yang sama (merek dan ukuran). Kemacetan mesin giling ini diakibatkan oleh

menumpulnya mata pahat pada mesin giling tersebut karena terus menerus digunakan. CV. KAP memiliki cara

penanganan hal ini dengan cara melakukan penggerindaan pada mata pahat tersebut sebelum dilakukan

penggantian mata pahat pada akhir masa pakainya. Oleh karena itu dilakukan penelitian untuk menentukan

kapan sebaiknya dilakukan proses penggerindaan pada setiap mesin giling tersebut dengan menggunakan

perhitungan Preventive Maintenance. Kemudian untuk menjaga kelancaran pada proses penggerindaan untuk

setiap mata pahat mesin giling tersebut dilakukan pula penentuan kapan sebaiknya dilakukannya penggantian

mata gerinda untuk setiap mesin gerinda dengan menggunakan perhitungan Preventive Replacement. Dengan

jadwal penggerindaan setiap empat hari sekali, dan jadwal penggantian mata gerinda setiap mesin rata-rata 33

hari sekali. Penghematan jika menerapkan perawatan preventif sebesar Rp 153.070 per bulan.

Kata Kunci: penggantian, perawatan, mesin giling

PENDAHULUAN pula beberapa jenis plastik lain serta

menyediakan jasa penggilingan untuk

CV. KAP adalah sebuah perusahaan beberapa jenis plastik. Dalam produksinya

produksi biji plastik yang berasal dari CV. KAP mengalami permasalahan berupa

plastik sisa proses pencetakan dashboard kemacetan pada mesin giling nya yang

kendaraan bermotor yang berbahan plastik disebabkan oleh beberapa faktor.

Acrylonitrile Butadine Styrene (ABS) serta Kemacetan mesin giling pada CV.

dari produk-produk berbahan plastik KAP disebabkan oleh menempelnya produk

lainnya. Selain plastik jenis ABS terdapat pada sela-sela mata pahat, menyangkutnya

pula plastik jenis lainnya yaitu bahan baku dengan mata pahat, dan putaran

Polypropylene (PP) dan Polystyrene (PS). mesin yang terganggu karena produk sulit

Selain memproduksi biji plastik terdapat dihancurkan oleh mata pahat. Ketiga faktor

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201473

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

ini disebabkan oleh menumpulnya mata 4. Membantu dalam menciptakan kondisi

pahat akibat dari penggunaan terus- kerja yang aman, baik untuk bagian

menerus. Oleh karena itu dilakukan operasi maupun personel perawatan

penelitian untuk menangani permasalahan lainnya dengan menetapkan dan menjaga

tersebut. standar perawatan yang benar.

Penelitian ini bertujuan untuk 5. Meningkatkan keterampilan para

mendapatkan jadwal penggerindaan yang pengawas dan para operator perawatan

tepat dan kemudian diterapkan dengan melalui latihan.

membandingkan biaya dan manfaat yang

diberikan. Kemudian untuk menjaga agar KEGIATAN MANAJEMEN

proses penggerindaan berkala ini tidak PEMELIHARAAN

terganggu dihitung pula penjadwalan untuk Perusahaan membutuhkan suatu

penggantian mata gerinda untuk mesin sistem yang memiliki kemampuan untuk

gerinda pada CV. KAP. mendukung dan mempersatukan berbagai

Manfaat yang diberikan dari tujuan ke dalam suatu tujuan bersama yang

penelitian ini adalah memperoleh pada akhirnya tujuan tersebut adalah

penggerindaan berkala untuk menjaga memperoleh laba. Pemeliharaan merupakan

performa mesin giling, kemudian topik yang penting dan menerima anggaran

menghitung penggantian berkala untuk yang sama besar dengan biaya operasi.

mata gerinda agar proses penggerindaan Pada saat ini konsep pemeliharaan dan

tidak terganggu serta stok yang dibutuhkan operasi tidak berdiri sendiri, dan lebih

untuk mata gerinda dalam beberapa waktu. dikenal dengan istilah O&M (operation and

Selain itu dapat ditunjukan hasil maintenance). Operasi dan pemeliharaan

perhitungan perbandingan biaya terhadap harus dikoordinasikan, pemeliharaan hanya

metode penggerindaan saat ini dengan merupakan pendukung dari operasi akan

penggerindaan dengan Preventive tetapi jika pemeliharaan tidak baik maka

Maintenance. pengoperasian akan gagal atau kurang

berhasil. Dalam manajemen pemeliharaan

TINJAUAN PUSTAKA dilaksanakan kegiatan mengikuti ketentuan

pabrik pembuat, data sejarah identifikasi

Tujuan Manajemen Perawatan Industri dan diagnosa kerusakan mesin/peralatan

Beberapa tujuan dari program yang sejenis dan data komissioning tes pada

manajemen perawatan industri adalah untuk awal operasi. Kegiatan pemeliharaan yang

menunjang aktivitas dalam bidang dilaksanakan tersebut meliputi

perawatan, yaitu [1]: perawatan/pemeriksaan, perbaikan,

1. Memperpanjang waktu pengoperasian penggantian dan pengujian yang bertujuan

fasilitas industri yang digunakan diantaranya untuk mempertahankan

semaksimal mungkin, dengan biaya kemampuan kerja peralatan dan

perawatan yang seminimal mungkin dan menghilangkan/mengurangi resiko

adanya proteksi yang aman dari investasi kerusakan mendadak yang akan

modal. mengurangi kerugian secara ekonomis [2].

2. Menyediakan modal biaya tertentu dan

informasi-informasi lainnya yang dapat SISTEMATIKA KEGIATAN

menunjang penuh dalam bidang PEMELIHARAAN

perawatan. Kegiatan pemeliharaan peralatan,

3. Menentukan metode evaluasi prestasi dapat dibagi dalam beberapa model

kerja yang dapat berguna untuk pemeliharaan yaitu [3]:

manajemen secara umum dan bagi 1. Pemeliharaan terprogram: Suatu

pengawas perawatan khususnya. kegiatan pemeliharaan yang

diprogramkan dan merupakan salah satu

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201474

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

kegiatan institusi/perusahaan yang dalam pemeliharaan tak terprogram

dilakukan dengan pemikiran umumnya adalah pemeliharaan darurat,

berorientasi ke masa depan, seperti kerusakan mesin yang tiba-tiba pada

pengendalian dan pendataan sesuai saat kegiatan produksi berlangsung, maka

dengan rencana yang telah ditetapkan mesin yang rusak tersebut harus segera

sebelumnya. Termasuk didalamnya diperbaiki untuk menghindari kerugiaan

adalah: yang lebih besar karena berhentinya

- Pemeliharaan pencegahan produksi.

(perawatan): Suatu kegiatan Dalam keberhasilan pelaksanaan

pemeliharaan yang dilaksanakan pemeliharaan, diukur berdasarkan

secara terencana dan periodik dalam sedikitnya frekuensi dan lama waktu time

bentuk penjadwalan (time schedule), down (fasilitas tidak berfungsi). Jadi down

tujuannya untuk mengurangi time peralatan karena kerusakan harus

kemungkinan kerusakan, gangguan dihindarkan sedapat mungkin, melalui

dan menjaga fasilitas dalam kondisi pemeliharaan perawatan (preventive) yang

standar. Kegiatan pencegahan ini ada terprogram. Ada beberapa macam

yang harus dilakukan harian seperti pemeliharaan yang sering dilakukan oleh

mencatat suhu mesin-mesin yang perusahaan dalam rangka melakukan

berputar, kegiatan mingguan seperti perawatan mesin-mesin yang dimilikinya,

pemantauan tereminasi sambungan antara lain [4]:

kabel pada peralatan listrik, kegiatan 1. Sistem pemeliharaan sesudah rusak

bulanan seperti mengganti minyak (breakdown maintenance) Tujuan

trafo serta kegiatan pencegahan pemakaian metode ini adalah untuk

tahunan seperti diantaranya mendapatkan penghematan waktu dan

melakukan pengecatan pada biaya dan perbaikan dilakukan pada

peralatan yang ada. keadaan yang benar-benar perlu. Pada

pemeliharaan sistim ini pekerja-pekerja

- Pemeliharaan perbaikan: Suatu pemeliharaan hanya akan bekerja setelah

kegiatan pemeliharaan membawa terjadi kerusakan pada mesin atau

fasilitas ke kondisi standar semula peralatan. Jika kita memakai sistim ini

melalui perbaikan dari keadaan rusak kerusakan mesin atau equipment akan

sebelumnya. Kegiatan ini dapat terjadi berkali-kali dan frekuensi

dilakukan dalam pemeliharaan kerusakannya hampir sama saja setiap

terprogram maupun pemeliharaan tak tahunnya. Artinya beberapa mesin atau

terprogram. Contoh kegiatan equipment pada pabrik tersebut ada yang

pemeliharaan perbaikan terprogram sering diperbaiki. Pada pabrik yang

adalah kegiatan Minor/mayor beroperasi secara terus menerus,

maintenance, yaitu kegiatan dianjurkan untuk menyediakan cadangan

perbaikan yang bersifat kecil/besar mesin (stand by machine) bagi mesin-

namun hal ini sesuai dengan mesin yang vital. Sebagai tambahan,

rekomendasi pabrik pembuat yang sistim ini untuk pembongkaran mesin-

tercantum dalam manual instruction mesin pabrik tahunan tidak dipakai

(petunjuk pabrik) untuk operasional karena pada saat dilakukannya

mesin tersebut. penyetelan dan perbaikan mesin, unit-

unit mesin cadanganlah yang dipakai.

2. Pemeliharaan tak terprogram

Suatu kegiatan pemeliharaan akibat 2. Sistem Pemeliharaan Rutin (preventive

terjadinya kerusakan diluar perencanaan maintenance) Tipe pemeriksaan dan

atau di luar dugaan, dan tidak termasuk perbaikan preventive ini dibuat dengan

dalam anggaran biaya. Yang termasuk mempertimbangkan ketersediaan tenaga

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201475

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

kerja, suku cadang, bahan untuk keuntungan yang diinginkan, maka perlu

perbaikan dan faktor-faktor lainnya. dipikirkan konsep baru yang lain.

Biaya perbaikan dan lamanya Dewasa ini pola pemeliharaan prediktif

mesin/peralatan tidak beroperasi dapat dianggap lebih efektif dan efisien jika

diminimalkan dibandingkan dengan jam operasi pada peralatan tersebut

perbaikan mesin yang sama tetapi masih dalam petunjuk pabrikan, jika jam

dilakukan setelah mesin itu rusak total. operasi sudah terpenuhi maka peralatan

Sistim pemeliharaan mesin meliputi harus diganti. Jika pergantian peralatan

rencana inspeksi dan perbaikan secara yang jam operasinya telah terpenuhi

periodik. Biaya pembuatan atau modal tidak dilakukan, dikhawatirkan

awal dapat dikurangi bila bagian kerusakan yang lebih parah akan terjadi

pemeliharaan dapat memberikan dan menimbulkan kerugian yang lebih

informasi-informasi yang baik tentang besar.

masalah-masalah servis mesin/peralatan,

pemasangan unit-unit cadangan dapat Perawatan Preventif

dibuat optimal. Selanjutnya dilakukan Perawatan preventif adalah suatu

standarisasi jenis mesin dan suplier dan pengamatan secara sistematik disertai

juga meningkatkan mutu barang tanpa analisis teknis-ekonomis untuk menjamin

menambah biaya hingga modal dapat berfungsinya suatu peralatan produksi dan

dihemat dan juga biaya-biaya memperpanjang umur peralatan yang

pemeliharaan selanjutnya. bersangkutan. Reparasi mesin setelah rusak

sering bukan merupakan kebijakan

3. Sistim Pemeliharaan Ulang (corrective pemeliharaan yang paling baik karena

maintenance). Hal yang dilakukan dalam pemeliharaan yang “baik” adalah mecegah

kegiatan pemeliharaan ulang umumnya kerusakaan. Biaya pemeliharaan terbesar

terjadi pada peralatan atau mesin yang biasanya bukan biaya reparasi, bahkan bila

telah lama beroperasi, misalnya setelah hal itu dilakukan dengan kerja lembur.

beberapa tahun pemeliharaan rutin Lebih sering unsur biaya pokok adalah

dilaksanakan di pabrik, dari data biaya “berhenti untuk reparasi”. Kerusakan-

inspeksi yang telah dilakukan akan kerusakan, walaupun reparasi dilakukan

diketahui umur serta biaya dari masing- secara cepat, akan menghentikan produksi.

masing peralatan, kemudian dapat Para karyawan dan mesin-mesin

ditentukan prioritas unit yang harus mengganggur, produksi hilang dan

segera diperbaiki. Ini akan menjadikan pesanan-pesanan tertunda. Pekerjaan-

prosedur perbaikan yang baik untuk pekerjaan reparasi kerusakan hampir selalu

dapat meminimalkan waktu yang dipakai lebih mahal dibanding pekerjaan reparasi

untuk pekerjaan pemeliharaan rutin. preventif. [5]

Umumnya jika proses pemeliharaan Penentuan kebijakan perawatan

ulang telah berjalan baik, maka tidak apakah itu menggunakan perawatan

diperlukan mesin atau peralatan pencegahan ataupun melakukan perbaikan

cadangan karena kondisi masing-masing ketika mesin mengalami masalah saja

mesin/peralatan sudah lebih terjamin. merupakan tanggung jawab seorang

manajer perawatan dalam suatu industri

4. Sistem Pemeliharaan Produktif (orang yang bertanggung jawab dalam

Dari beberapa sistem pemeliharaan yang perawatan fasilitas). Perbandingan dalam

telah diuraikan di atas, dapat segi biaya dan kerugian yang ditimbulkan

disimpulkan bahwa makin tinggi dari pemilihan kebijakan perawatan ini

efisiensi makin tinggi pula keuntungan sangat berpengaruh kepada kemajuan suatu

yang akan diperoleh, maka bila efisiensi industri.

yang tinggi tersebut belum memberi

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201476

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

Kebijakan perbaikan dipilih dengan Kemudian dengan beberapa program

cara membandingkan kebijakan perawatan perawatan preventif yang dimasukan

melalui reparasi kerusakan dan kebijakan kedalam perhitungan akan diperloleh biaya

perawatan preventif. Biaya persatuan waktu terkecil di antara program-program

kebijakan perawatan reparasi kerusakan perawatan preventif lainnya, kemudian

(TCr) dapat ditentukan secara sederhana biaya terkecil tersebut dijadikan program

melalui pembagian biaya reparasi semua pilihan untuk jumlah persatuan waktu

mesin (N) dengan jumlah satuan waktu antara tiap perawatan yang termurah.

yang diperkirakan antara kerusakan- Setelah itu lakukan perbandingan

kerusakan, atau [6] biaya antara kebijakan reparasi kerusakan

dengan biaya perawatan preventif, dan

𝑁𝐶2

𝑇𝐶𝑟 ∶ 𝑗 ......................................(1) lakukan analisa untuk pemilihan kebijakan

∑𝑖=1 𝑖.𝑃𝑗 yang tepat untuk kasus pemilihan kebijakan

perawatan fasilitas tersebut [7].

Keterangan :

i : Satuan waktu setelah pemeliharaan METODE PENELITIAN

Pj : Probabilitas terjadinya kerusakan

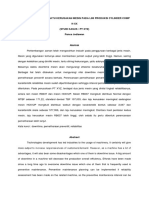

Kebijakan pemeliharaan preventif Metode penelitian yang digunakan

harus dipandang dari enam sub-sub dapat dilihat pada Flowchart pada Gambar

kebijakan, diaman setiap sub kebijakan 1. Pemilihan kebijakan perawatan yang

berhubnungan dengan jumlah satuan waktu digunakan dilakukan dengan cara

antar operasi-operasi pemeliharaan. Ini penentuan biaya kebijakan reparasi

berarti, kita harus menentukan biaya kerusakan, kemudian menentukan biaya

program pemeliharaan yang meliputi kebijakan perawatan preventif. Sebelum itu

pemeliharaan per satuan waktu tersebut. data histori penggerindaan dijadikan

Untuk melakukannya, pertama kali harus probabilitas sesuai dengan interval waktu

menghitung jumlah kerusakan total setiap antar tiap kerusakan, data history digunakan

alternatif. hanya pada satu data histori penggerindaan

Persamaan untuk penghitungan karena setiap mesin memiliki karakteristik

jumlah kerusakan yang diperkirakan (Bn), yang sama, kemudian data probabilitas

dimana nilai “n” adalah kebijakan untuk tersebut dijadikan data untuk perhitungan

jumlah periode yang akan berlalu antar biaya kebijakan perawatan perhitungan

penyetelan-penyetelan prefentif, adalah: perawatan.

𝐵𝑛 = 𝑁. ∑𝑛𝑖 𝑃𝑛 + 𝐵 (𝑛 − 1). 𝑃1 + Untuk penggantian mata gerinda data

𝐵(𝑛 − 2). 𝑃2 + 𝐵(𝑛 − 3). 𝑃3 + ⋯ + histori penggantian mata gerinda dilakukan

𝐵1𝑃(𝑛 − 1) .........................................(2) analisis distribusi yang sesuai data tersebut

dengan menggunakan program komputer

Keterangan : MINITAB 17. Kemudian ditentukan

N : Jumlah mesin dalam kelompok probabilitas kumulatif dan nilai keandalan.

Pn : Probabilitas mesin rusak dalam Kemudian ditentukan jadwal optimal untuk

periode n penggantian mata gerinda tersebut.

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201477

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

Mulai

Survei Perusahaan Studi Pustaka

Identifikasi Masalah

-Produksi Pertahun

Penentuan Rumusan

-Hari Kerja

Masalah dan Batasan

-Harga Mata pahat

Masalah

-Harga Mata Gerinda

-Biaya Simpan

-Waktu

Penentuan Tujuan

Penggerindaan

Penelitian

-Waktu Penggantian

mata gerinda

Pengumpulan Data

Penentuan Waktu Penentuan Waktu

Penentuan Biaya

Perawatan Mata Penggantian Mata

Perawatan

Pahat Gerinda

Analisa hasil

Kesimpulan dan

Saran

Selesai

Gambar 1 Flowchart Metode Penelitian

HASIL DAN PEMBAHASAN Tabel 1. Probabilitas Penggerindaan Mesin

Probabilitas

Penggerindaan Frekuensi

Penentuan probailitas proses Penggerindaan

Per-M hari (i) Penggerindaan

Pi

penggerindaan dengan menggunakan data

4 3 0,024590164

histori penggerindaan. Data yang digunakan

adalah data history penggerindaan mesin 5 19 0,155737705

giling pada CV. KAP. Frekwensi dan 6 23 0,18852459

Probabilitas penggerindaan dapat dilihat 7 40 0,327868852

pada Tabel 1. 8 34 0,278688525

9 3 0,024590164

Setelah data probabilitas diperoleh,

dilakukan perhitungan biaya kebijakan

reparasi kerusakan dengan cara menghitung

waktu kerusakan rata-rata dilakukannya

proses penggerindaan.

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201478

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

∑ 𝑖. 𝑃𝑗 ∶ 4(0,024590164) + 5(0,155737705) + ⋯ + 9(0,024590164)

𝑖=1

𝑗

∑ 𝑖. 𝑃𝑗 = 6,754098

𝑖=1

Sehingga diperloleh biaya kebijakan

Diperoleh data waktu kerusakan rata- reparasi kerusakan sebesar Rp 88.834,95.

rata dilakukannya proses penggerindaan Kemudian dilakukan perhitungan biaya

sebesar 6,745098 hari. Kemudian kebijakan perawatan preventif dengan biaya

menghitung biaya kebijakan reparasi tambahan untuk pelaksanaan kebijakan

kerusakan dengan biaya reparasi kerusakan perawatan preventif sebesar Rp. 25000.

Rp. 100.000/proses penggerindaan. Hasil Perhitungan biaya kebijakan

perawatan prefentif dapat dilihat pada Tabel

𝑁 𝑥 𝑅𝑝 100.000 2.

𝑇𝐶𝑟 =

6,754098

Tabel 2. Perhitungan Biaya Kebijakan Perawatan Preventif

Jumlah

Biaya Biaya

Peng-

Jumlah Rata- Penggerindaan Pemeliharaan

Peng- Probabilitas gerindaan Biaya Sub Kebijakan

Rata Peng- yang Preventif Yang

gerindaan Peng- Yang Pemeliharaan per-

gerindaan per- diperkirakan per- Diperkirakan per-

Per-M hari gerindaan Diperkira- hari Total Yang

M hari hari hari

(i) (Pi) kan Per-M Diperlukan (Rp)

[B(n)/i] [B(n)/i] (1/i)x25.000

Hari

x100.000 (Rp) X N (Rp)

B(n)

4 0,02459 0,147541 0,036885 3.688,52 37.500,00 41.188,52

5 0,155738 1,085595 0,217119 21.711,91 30.000,00 51.711,91

6 0,188525 2,262787 0,377131 37.713,12 25.000,00 62.713,12

7 0,327869 4,432853 0,633265 63.326,48 21.428,57 84.755,05

8 0,278689 6,5669 0,820863 82.086,26 18.750,00 100.836,26

9 0,02459 7,675485 0,852832 85.283,17 16.666,67 101.949,84

Sehingga diperoleh biaya

pemeliharaan dengan kebijakan preventif

Grafik Biaya Kebijakan termurah pada penggerindaan per-4 hari,

Preventif Terhadap Waktu dengan biaya yang diperlukan sebersar Rp

Rp120.000,00 41.188,52. Lalu dilakukan perbandingan

biaya antar kebijakan dihitung dengan biaya

Biaya Kebijakan Preventif

Rp100.000,00 yang dikeluarkan oleh CV.KAP perbulan

Rp80.000,00 dapat dilihat pada Tabel 3 .

Untuk menjaga kelancaran perawatan

Rp60.000,00 preventif, ditentukan pula interval waktu

penggantian mata gerinda untuk mesin

Rp40.000,00

gerinda permesin dengan metode perawatan

Rp20.000,00 preventif dengan penentuan distribusi dari

setiap data penggantian mata gerinda per

Rp0,00 mesin kemudian dibandingkan. Kemudian

4 5 6 7 8 9

mencari nilai minimasi Downtime “D(tp)”.

Penggerindaan Per M hari

Gambar 2. Grafik Biaya Kebijakan

Terhadap Waktu

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201479

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

Tabel 3. Perbandingan Biaya Kebijakan

Kebijakan Reparasi Kerusakan Kebijakan Perawatan Preventif

Rata-Rata penggerindaan per 6,75 hari penggerindaan per 4 hari

Dalam satu bulan kerja terdapat 4,441 kali Dalam satu bulan kerja terdapat 7,5 kali

penggerindaan penggerindaan

Biaya penggerindaan dalam satu bulan Biaya penggerindaan dalam satu bulan

Rp. 444.100 Rp 750.000

Biaya tambahan 25000 (per-hari), biaya

Tidak ada Biaya tambahan

tambahan perbulan Rp 750.000

Rata-rata produksi perhari 1,2 ton = 1200 kg,

Produksi dialihkan ke mesin lain atau

dengan keuntungan per kg sebesar Rp 350,

produksi di undur ke hari berikutnya, tanpa

jadi biaya yang hilang perproses

ada biaya kehilangan karena adanya

penggerindaan sebesar Rp 420.000; Biaya

antisipasi kemacetan mesin

kehilangan perbulan sebesar Rp 1.865.220

Total Biaya = Rp 444.100 + Rp 1.865.220 Total Biaya = Rp 750.000 + Rp 750.000

Rp2.309.320 Rp 1.500.000

Tabel 4. Uji Anderson Darling Pada Setiap Data

Mesin1 Mesin 3 Mesin 5

Distribusi AD Distribusi AD Distribusi AD

Weibull 0,976 Weibull 1,726 Weibull 1,883

Eksponensial 12,818 Eksponensial 10,066 Eksponensial 11,843

Normal 0,923 Normal 1,414 Normal 1,622

Lognormal 0,954 Lognormal 2,232 Lognormal 1,692

Mesin 2 Mesin 4 Mesin 6

Distribusi AD Distribusi AD Distribusi AD

Weibull 2,178 Weibull 1,978 Weibull 0,897

Eksponensial 10,215 Eksponensial 11,431 Eksponensial 9,385

Normal 1,885 Normal 1,766 Normal 0,807

Lognormal 1,924 Lognormal 2,364 Lognormal 0,874

Setelah uji distribusi dilakukan “F(tp)” dan nilai keandalan “R(tp)” [9].

perhitungan minimasi Downtime dengan Maka diperoleh data pada Tabel 5.

menghitung nilai probabilitas kumulatif

Tabel 5. Perhitungan Minimasi Downtime Mesin 1

Mesin 1 Mesin 1

tp R(tp) F(tp) D(tp) tp R(tp) F(tp) D(tp)

27 0,984996 0,015004 0,1115 34 0,894332 0,105668 0,105874

28 0,979325 0,020675 0,110231 35 0,868619 0,131381 0,105882

29 0,971924 0,028076 0,109081 36 0,838886 0,161114 0,106166

30 0,963262 0,036738 0,108032 37 0,805083 0,194917 0,106749

31 0,94949 0,05051 0,107256 38 0,764209 0,235791 0,107826

32 0,934467 0,065533 0,106586 39 0,722367 0,277634 0,109101

33 0,916027 0,083973 0,106125 40 0,677204 0,322796 0,110739

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201480

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

Kemudian dilakukan perhitungan sebesar Rp 10.000. Biaya simpan dikenakan

serupa untuk setiap mesin dengan hasil 12,1%/tahun dari harga per-unit mata

interval waktu penggantian mata gerinda gerinda, diperoleh dari bunga pinjaman

untuk tiap mesin sebagai berikut: bank BNI untuk pinjaman ritel untuk

Desember 2013. Hasil perhitungan dapat

Tabel 6. Data Interval Penggantian Mata dilihat pada Tabel 8.

Gerinda

Interval Waktu Penggantian Tabel 8. Perhitungan Jumlah Pembelian

Mesin

(hari) Ekonomis Mata Gerinda

1 34 Jumlah

EOQ

2 30 Skenario Pembelian TCR (Rp)

(Pcs)

(pcs)

3 32 1 <25 32,43 341.430,69

4 31 2 25 – 50 35,27 367.702,56

5 32 3 >50 36,26 376.924,70

6 37

Rata- KESIMPULAN

32,67

Rata

Pemeliharaan preventif untuk mesin

Setelah memperoleh interval giling dilakukan per-4 hari, jadi

penggantian, maka dapat diperloleh penggerindaan dilakukan per-4 hari sekali.

kebutuhan tahunan untuk mata gerinda Perbandingan biaya kebijakan preventif dan

yang dapat dilihat pada Tabel 7. biaya kebijakan reparasi kerusakan per

bulan adalah Rp 2.156.250 berbanding Rp

Tabel 7. Data kebutuhan Tahunan Mata 2.309.320, dengan penghematan perbulan

Gerinda sebesar Rp 809.320 / mesin jika

Interval Waktu Kebutuha Pembulatan menggunakan kebijakan perawatan

Me Penggantian n Kebutuhan

sin Mata Pertahun Pertahun preventif.

Gerinda(hari) (Unit) (Unit) Untuk menjaga kelancaran

1 34 10,74 11 kebijakan preventif dihitung pula interval

2 30 12,17 13 penggantian mata gerinda untuk setiap

mesin dengan rata-rata penggantian mata

3 32 11,41 12

gerinda untuk mesin gerinda pada tiap

4 31 11,77 12 mesin giling 32,67 hari atau 8,167 kali

5 32 11,41 12 penggerindaan, sehingga dilakukan

6 37 9,86 10 pembulatan untuk interval waktu

Jumlah 70 penggerindaan 8-9 kali pemakaian

dilakukan penggantian mata gerinda dan

Kemudian dilakukan perhitungan jumlah pembelian ekonomis mata gerinda

untuk menentukan jumlah pembelian adalah 33 buah mata gerinda sekali

ekonomis untuk setiap mata gerindanya. pembelian.

Dengan ketentuan Harga mata gerinda Rp

11.000/unit untuk pembelian kurang dari 25 DAFTAR PUSTAKA

unit, untuk pembelian 25-50 unit sebesar

Rp 9300/unit sedangkan untuk pembelian [1] Lockyer, Keith, Alan Muhlemann, dan

lebih dari 50 unit sebesar Rp 8800/unit. John Oakland, Manajemen Produksi

Harga pemesanan diperoleh dari harga dan Operasi, PT. Elex Media

bahan bakar sepeda motor yang digunakan Komputindo, Kelompok Gramedia,

untuk membeli mata gerinda tersebut, untuk Jakarta. 1990.

satu kali pembelian dibutuhkan biaya [2] Ebeling, Charles E., An Introduction

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201481

PENENTUAN JADWAL PENGGERINDAAN ... (AHMAD, DKK)

to Reliability and Maintainability

Engineering, The McGraw-Hill

Company, Singapore. 1997.

[3] Asyari Daryus,” Manajemen

Pemeliharaan Mesin”, Jurusan Teknik

Mesin, Fakultas Teknik, Universitas

Darma Persada, Jakarta. 2007.

[4] Supandi, Manajemen Perawatan

Industri, Ganesa Exact, Bandung.

1999.

[5] Handoko, Hani K, Dasar-Dasar

Manajemen Produksi dan Operasi,

BFFE, Yogyakarta. 1999.

[6] Reksohariprodjo, Sukanto., Indriyo

Gitosudarmo, Manajemen Produksi

Edisi 4, BPFE, Yogyakarta. 1986.

[7] Dania, Agustin Prima; Isti

Purwaningsih; Fajar Andy Aristiono.

Aplikasi Optimal Preventive

Replacement Age Model Untuk

Menentukan Jadwal Penggantian

Komponen Dumping Grate Pada

Mesin Ketel Uap. Jurnal Teknologi

Pertanian. Vol. 12. No. 1 (2011): 49-

57.

[8] Tanurahardja, Octa Wendy; Dian

Retno Sari Dewi; Anastasia Lidya

Maukar. Penjadwalan Preventive

Maintenance Di PT. Wahana Lentera

Jaya. Jurnal Widya Teknik. Vol. 8.

No. 1 (2009): 86-96

[9] Supandi, Manajemen Perawatan

Industri, Ganesa Exact, Bandung.

1999.

JURNAL KAJIAN TEKNOLOGI VOL. 10. NO. 2 JULI 201482

Anda mungkin juga menyukai

- Makalah Perawatan MesinDokumen16 halamanMakalah Perawatan MesinEdo Destrada100% (8)

- Maintenance Per 1Dokumen29 halamanMaintenance Per 1Zhun AkbarBelum ada peringkat

- Ahmad Bachtiar - 1810101800169 - Manajemen Perawatan - 06TIDE002Dokumen7 halamanAhmad Bachtiar - 1810101800169 - Manajemen Perawatan - 06TIDE002Abdul Azies100% (1)

- Muh IrhamDokumen5 halamanMuh IrhamJangan Banyak GayaBelum ada peringkat

- 1348-File Utama Naskah-7316-1-10-20240104Dokumen7 halaman1348-File Utama Naskah-7316-1-10-20240104Alfiana Nur AnisaBelum ada peringkat

- Pengaruh Preventive Maintenance Pemeliha 59ade3c4Dokumen14 halamanPengaruh Preventive Maintenance Pemeliha 59ade3c4ThomasSatrioRafflesBelum ada peringkat

- Sendi Di Pambudi Metlit RevDokumen23 halamanSendi Di Pambudi Metlit RevRachmanka rakaBelum ada peringkat

- Analisa Perawatan Mesin Digester Dengan Metode Reliabity Centered Maintenance Pada PTPN II Pagar MerbauDokumen8 halamanAnalisa Perawatan Mesin Digester Dengan Metode Reliabity Centered Maintenance Pada PTPN II Pagar MerbaumuhamarBelum ada peringkat

- Perencanaan Penjadwalan Preventine Maintenance Pada Mesin Milling Dengan Metode ReliabilityDokumen13 halamanPerencanaan Penjadwalan Preventine Maintenance Pada Mesin Milling Dengan Metode ReliabilityArio HidayatBelum ada peringkat

- 1 PBDokumen6 halaman1 PBrizzaqiBelum ada peringkat

- Garuda 1291689Dokumen6 halamanGaruda 1291689Awas FiraunBelum ada peringkat

- Jurnal Manajemen Dan Kasus-Kasus PerawatanDokumen3 halamanJurnal Manajemen Dan Kasus-Kasus PerawatanYazid AkbarBelum ada peringkat

- Modul 1 PemeliharaanDokumen10 halamanModul 1 PemeliharaanQi IndahBelum ada peringkat

- Bab Iii Kajian Pustaka & Kerangka Pemikiran: Properti Rill Lainnya) Dalam Kondisi Sedemikian Rupa Sehingga Dapat TerusDokumen26 halamanBab Iii Kajian Pustaka & Kerangka Pemikiran: Properti Rill Lainnya) Dalam Kondisi Sedemikian Rupa Sehingga Dapat Terusafif.h772832Belum ada peringkat

- Setiawan DKK (2022)Dokumen13 halamanSetiawan DKK (2022)Nadia AlfianiBelum ada peringkat

- Proses TADokumen30 halamanProses TACalvin ChristantoBelum ada peringkat

- Usulan Preventive Maintenance Pada Mesin 31eb05b0Dokumen7 halamanUsulan Preventive Maintenance Pada Mesin 31eb05b0dhikasujonoBelum ada peringkat

- AlsintanDokumen7 halamanAlsintanaidavitayalaharahapBelum ada peringkat

- PERENCANAAN PERAWATAN MESIN INJECTION MOLDING DENGAN MENGGUNAKAN METODE REALIBILITY CENTERED MAINTENANCE DI PT. VICTORY PLASTIC-converted (Repaired)Dokumen12 halamanPERENCANAAN PERAWATAN MESIN INJECTION MOLDING DENGAN MENGGUNAKAN METODE REALIBILITY CENTERED MAINTENANCE DI PT. VICTORY PLASTIC-converted (Repaired)Juwisa Diky PBelum ada peringkat

- PERENCANAAN PERAWATAN MESIN INJECTION MOLDING DENGAN MENGGUNAKAN METODE REALIBILITY CENTERED MAINTENANCE DI PT. VICTORY PLASTIC-converted (Repaired)Dokumen12 halamanPERENCANAAN PERAWATAN MESIN INJECTION MOLDING DENGAN MENGGUNAKAN METODE REALIBILITY CENTERED MAINTENANCE DI PT. VICTORY PLASTIC-converted (Repaired)Juwisa Diky PBelum ada peringkat

- Bab 2 Kajian Pustaka 3Dokumen9 halamanBab 2 Kajian Pustaka 3lilis.sidabutar1987Belum ada peringkat

- 217443.pdf 2Dokumen88 halaman217443.pdf 2FifitBelum ada peringkat

- MAKALAH RIFQI FAUZI 16660010-BIMBINGAN SKRIPSI 5 Mei 2020 PDFDokumen44 halamanMAKALAH RIFQI FAUZI 16660010-BIMBINGAN SKRIPSI 5 Mei 2020 PDFrifqi fBelum ada peringkat

- 5581 3790 1 SMDokumen11 halaman5581 3790 1 SMTri AntoBelum ada peringkat

- Artikel Ilmiah Gibson Raditya 545180052Dokumen14 halamanArtikel Ilmiah Gibson Raditya 545180052GibsonBelum ada peringkat

- Proposal KPDokumen10 halamanProposal KPZain NarmokoBelum ada peringkat

- 19.04.1930 Jurnal EprocDokumen10 halaman19.04.1930 Jurnal EprocJier RoBelum ada peringkat

- Contoh Implementasi RCMDokumen9 halamanContoh Implementasi RCMUyuh SudinBelum ada peringkat

- Bab IiDokumen27 halamanBab IiDendi PrayogaBelum ada peringkat

- Pedoman IPSRS - YayaDokumen84 halamanPedoman IPSRS - Yayabayu rahmat prabowoBelum ada peringkat

- BAB II Ramadhan Adi SDokumen30 halamanBAB II Ramadhan Adi SRamadhan Adi SyahputraBelum ada peringkat

- Bab II Landasan TeoriDokumen34 halamanBab II Landasan TeoriRicha TiyandiBelum ada peringkat

- Makalah T.P PerawatanDokumen16 halamanMakalah T.P PerawatanZIDAN AbuBelum ada peringkat

- Penerapan Metode Overall Equipments EffectivenessDokumen10 halamanPenerapan Metode Overall Equipments EffectivenessMohammad AlwiansyahBelum ada peringkat

- 1 PBDokumen8 halaman1 PBbagus arditamaBelum ada peringkat

- 64 324 1 PBDokumen7 halaman64 324 1 PBapa ajaBelum ada peringkat

- 245-Article Text-292-1-10-20181218Dokumen7 halaman245-Article Text-292-1-10-20181218yonna afriliaBelum ada peringkat

- Perawatan MesinDokumen5 halamanPerawatan MesinReza SaputraBelum ada peringkat

- Jurnal OperasionalDokumen8 halamanJurnal OperasionalMalik As Syafi'iBelum ada peringkat

- Tugas Perawatan Dan PerbaiakanDokumen31 halamanTugas Perawatan Dan PerbaiakanVahrizaldinnur Malboro100% (1)

- Manajemen Perawatan MesinDokumen24 halamanManajemen Perawatan Mesinandresetyawan11111Belum ada peringkat

- 7 28 1 PBDokumen7 halaman7 28 1 PBRachelBelum ada peringkat

- Tugas Preventive MaintenanceDokumen4 halamanTugas Preventive MaintenanceRandi IsdaryantoBelum ada peringkat

- 2008-1-00448-TISI-Bab 2 PDFDokumen128 halaman2008-1-00448-TISI-Bab 2 PDFmaria shintaBelum ada peringkat

- Ringkasan Analisis Distribusi Waktu Kerusakan MesinDokumen14 halamanRingkasan Analisis Distribusi Waktu Kerusakan MesinPancajodiawanBelum ada peringkat

- Apa Itu PerawatanDokumen4 halamanApa Itu PerawatanNanda FerdiansyahBelum ada peringkat

- Makalah Perawatan MesinDokumen13 halamanMakalah Perawatan MesinAlvin SyahrulBelum ada peringkat

- Equipment EffectivenessDokumen6 halamanEquipment EffectivenessFazriPasaribuBelum ada peringkat

- Paper UasDokumen20 halamanPaper UasEko CahyonoBelum ada peringkat

- Tugas 1 PRI FAUZANDokumen10 halamanTugas 1 PRI FAUZANMuhamad Fauzan GhassaniBelum ada peringkat

- Jurnal Perawatan Mesin DrillDokumen7 halamanJurnal Perawatan Mesin DrillPranataBelum ada peringkat

- Bab IiDokumen28 halamanBab IiJohan RappenBelum ada peringkat

- Bab IiDokumen28 halamanBab IiNithu KiciBelum ada peringkat

- Bab IiDokumen15 halamanBab IiBanuhasan AlqosimBelum ada peringkat

- Perawatan Universal Testing MachineDokumen11 halamanPerawatan Universal Testing MachineFakhri Muhammad ZainBelum ada peringkat

- Penentuan Interval Perawatan MesinDokumen12 halamanPenentuan Interval Perawatan MesinAndika PrasetyaBelum ada peringkat

- Tugas AkhirDokumen26 halamanTugas AkhirNugie Agni WijayaBelum ada peringkat

- Perawatan Mesin (Jadi)Dokumen8 halamanPerawatan Mesin (Jadi)Gento MuisBelum ada peringkat

- 624 871 1 SM PDFDokumen7 halaman624 871 1 SM PDFAbi Dwi LaksonoBelum ada peringkat

- Teknik Menulis Karya IlmiahDokumen22 halamanTeknik Menulis Karya IlmiahAndre budi setiawanBelum ada peringkat

- Laporan - Iklim - Harian 2004 Bulan 8 Andre Budi SetiawanDokumen3 halamanLaporan - Iklim - Harian 2004 Bulan 8 Andre Budi SetiawanIbnuagil RasikahBelum ada peringkat

- 77 389 1 PBDokumen11 halaman77 389 1 PBAndre budi setiawanBelum ada peringkat

- 3 +hidayat+et+alDokumen8 halaman3 +hidayat+et+alAndre budi setiawanBelum ada peringkat

- 4iffan STUDI KELAYAKAN INDUSTR PDFDokumen7 halaman4iffan STUDI KELAYAKAN INDUSTR PDFMugiwara• No•LuffyBelum ada peringkat

- Tugas Botani TP PLG No Absen 1-5Dokumen1 halamanTugas Botani TP PLG No Absen 1-5Andre budi setiawanBelum ada peringkat