02 Pemilihan Proses

02 Pemilihan Proses

Diunggah oleh

Anton Cahyo Saputro0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

8 tayangan43 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

8 tayangan43 halaman02 Pemilihan Proses

02 Pemilihan Proses

Diunggah oleh

Anton Cahyo SaputroHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 43

Pemilihan Proses

(Process Selection)

Jum’at – Sabtu, 1 – 2 November 2019

PT INKA Persero, Madiun

Dr. Ir. Sri Raharno

Pemilihan Proses

• Proses: shaping, finishing, joining a material

• Pemilihan proses tergantung kepada:

• Material yang digunakan

• Ukuran, bentuk dan kepresisian

• Jumlah produk yang akan dibuat

• Setiap proses mempunyai karakter masing-

masing.

Hubungan Proses – Material - Bentuk

• Komponen

presisi tinggi?

• Material ulet

(ductile)?

• Material dengan

titik leleh dan

viskositas

rendah?

Kelompok Proses

Taksonomi Proses (1)

Pemilihan proses: pencocokan atribut dengan persyaratan desain

Taksonomi Proses (2)

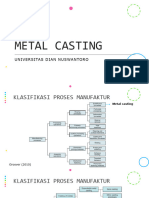

Casting (Pengecoran)

• Viskositas casting <

modling

• Logam cair mengisi

rongga cetakan karena

gravitasi atau tekanan

• Sand casting mahal utk

volume produksi tinggi

• Die casting: material

dengan titik lelel <

material cetakan

• Low pressure casting:

mengurangi efek

turbulent, oksida,

pengotor.

Molding

• Serupa dengan casting;

ditujukan untuk

material yang dalam

kondisi leleh menjadi

sangat kental

(termoplastik, gelas)

• Proses dengan

penekanan atau injeksi

• Cocok untuk produksi

massal

Proses Deformasi

Hot:

• yield strength +

recrystallization

• T > 0.85Tm

Warm:

• recovery not

recrystallization

•0.35Tm < T < 0.85Tm

Cold:

• strength ; forming

pressure

• T < 0.35Tm

Powder Processing

• Compacting – Sintering

• Sintering: dipanaskan

sampai 0.8Tm

• Material dgn titik leleh

sangat tinggi dan sulit

diproses secara

deformasi

• Slip casting: water-

based powder slurry

dituangkan pada

porous plaster mold

yang akan menyerap air

powder shell yang

dapat di-sinter.

Fabrikasi Komposit

• Komposisi: matriks,

fiber

• Persoalan pokok:

integrity (keutuhan)

• Lay-up: jumlah produksi

rendah

Rapid Prototyping (Additive Manufacturing)

Machining

Joining

Finishing (1)

Finishing (2)

Sistematika Pemilihan Proses

Process-material

matrix

Klasifikasi Bentuk

Process-shape matrix

Process – Mass Range Chart

Process – Section Thickness Chart

Finish Level

Process – Tolerance Chart

Process – Surface Roughness Chart

Ongkos Proses

• Penggunaan komponen standar

• Komponen dibuat dalam bentuk yang sederhana.

• Komponen dibuat agar mudah dirakit.

• Mengurangi jumlah komponen

• Merancang komponen agar dapat terakit sendiri.

• Menggunakan metode penyambungan yang cepat.

• Tidak menambahkan performansi yang tidak

dibutuhkan.

Ongkos – Jumlah Produk

Economic Batch - Size Chart

Model Ongkos

Studi Kasus Pemilihan Proses

Fan Pengisap Debu

Untuk menekan ongkos

proses:

• Menggunakan proses

tunggal, kecuali pada bagian

lubang yang berhubungan

dengan poros.

• Memerlukan proses yang

dapat memenuhi spesifikasi

toleransi dan kepresisian.

Desain

• Material yang dipilih adalah NYLON.

• Diameter yang dibutuhkan agar fungsi fan terpenuhi adalah

60 mm dengan 20 bilah dengan ketebalan rata-rata 4 mm.

• Volume: 10-4 m3 (dengan ρ = 1.100 kg/m3, maka massa: 0.1 –

0.2 kg).

• Dapat dikategorikan sebagai bentuk kompleks meskipun

mempunyai bentuk simetri → bentuk 3D.

• Kehalusan permukaan, balance, dan bentuk mempengaruhi

efisiensi dan tingkat kebisingan → toleransi ± 0.5 mm dengan

Ra ≤ 1 μm.

• Jumlah produk sekitar 10.000 buah.

Process Requirement

The process—material

compatibility matrix

Process—Shape compatibility matrix

Process—Mass Range Chart

Process—Section Thickness Chart

Process—Tolerance Chart

Process—Surface Roughness Chart

Process—Economic Batch-size Chart

Processes for forming the fan

Y

H

Soal

G

C

D

E

F

X

B

X

: Surface roughness A

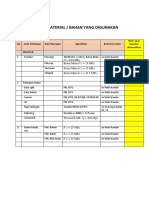

Produk A Produk B Produk C

Material Aluminium Nylon

Massa jenis (kg/m3) 2.700 1.150

Toleransi ± 0,2 mm

Kekasaran permukaan X (μm) 0,1

Kekasaran permukaan Y (μm) 0,5

A (mm) 40

B (mm) 5

C (mm) 20

D (mm) 40

E (mm) 80

F (mm) 100

G (mm) 120

H (mm) 10

Batch size 5 2.500 50.000

Anda mungkin juga menyukai

- Teknik PemotonganDokumen29 halamanTeknik PemotonganDamar Seto WicaksonoBelum ada peringkat

- CastingDokumen38 halamanCastingIftitahhurrahmahBelum ada peringkat

- Analisis Fixture Plat TipisDokumen10 halamanAnalisis Fixture Plat TipisDikyat 007Belum ada peringkat

- Studi Kasus Pemilihan ProsesDokumen20 halamanStudi Kasus Pemilihan ProsesFaihaBelum ada peringkat

- 6-Fabrikasi Casting RevisiDokumen67 halaman6-Fabrikasi Casting RevisiAgus Wahyu NurmayaBelum ada peringkat

- 3 DDokumen69 halaman3 Ddesi oktaviaBelum ada peringkat

- Proses ManufakturDokumen57 halamanProses ManufakturFikri IlhamBelum ada peringkat

- Spesifikasi Batu GerindaDokumen18 halamanSpesifikasi Batu Gerindasuryo harnowoBelum ada peringkat

- 2 PromosiDokumen63 halaman2 PromosiSigit Eka Duwi TamaBelum ada peringkat

- UAS - Proses Manufaktur - Saiful Huda 201957032Dokumen5 halamanUAS - Proses Manufaktur - Saiful Huda 201957032kimcil areraBelum ada peringkat

- TM Ii (2) 08032021 HRDokumen16 halamanTM Ii (2) 08032021 HRSyahda OktavanniBelum ada peringkat

- TM Ii (4) 23032021 HRDokumen55 halamanTM Ii (4) 23032021 HRSyahda OktavanniBelum ada peringkat

- Muhamad Sahroki 1114 TI20G ResumeProsesManufakturDokumen37 halamanMuhamad Sahroki 1114 TI20G ResumeProsesManufakturRockyBelum ada peringkat

- TM Ii (5) 30032021 HRDokumen25 halamanTM Ii (5) 30032021 HRSyahda OktavanniBelum ada peringkat

- KompositDokumen14 halamanKompositAnonymous tqunnht9L3Belum ada peringkat

- Pemilihan BahanDokumen27 halamanPemilihan BahanN YudhaBelum ada peringkat

- Material Tools and Tool LifeDokumen26 halamanMaterial Tools and Tool LifeNicky AndrianBelum ada peringkat

- Proses-Proses ManufakturDokumen25 halamanProses-Proses Manufakturbamo ziziBelum ada peringkat

- Spesifikasi GeometrikDokumen47 halamanSpesifikasi GeometrikAnonymous BNB17LBelum ada peringkat

- CamshaftDokumen3 halamanCamshaftifrizaldpBelum ada peringkat

- TM Ii (1) 02032021 HRDokumen13 halamanTM Ii (1) 02032021 HRSyahda OktavanniBelum ada peringkat

- 05 Proses Pembentukan Plastik PDFDokumen42 halaman05 Proses Pembentukan Plastik PDFandre p.lBelum ada peringkat

- Pertemuan-2 Teknologi Pengecoran LogamDokumen18 halamanPertemuan-2 Teknologi Pengecoran Logamvrientiara meiviyaBelum ada peringkat

- Rks Genteng Beton CisangkanDokumen7 halamanRks Genteng Beton CisangkanSoeryo Dipo AlamBelum ada peringkat

- Topik 1 Pendahuluan Dan Sand Dan Shell Mold CastingDokumen29 halamanTopik 1 Pendahuluan Dan Sand Dan Shell Mold CastingJoko SedyonoBelum ada peringkat

- Brosur KayuDokumen6 halamanBrosur KayuFayumi AtikBelum ada peringkat

- Proses PengecoranDokumen32 halamanProses PengecoranNur Wijianto100% (1)

- Materi Pertemuan 3 - ProsesPengecoran - 2 PDFDokumen52 halamanMateri Pertemuan 3 - ProsesPengecoran - 2 PDFFakhira Fiyanti PutriBelum ada peringkat

- METALOGRAFIDokumen58 halamanMETALOGRAFIWilly FandriBelum ada peringkat

- MakalahDokumen15 halamanMakalahIntan KurniawanBelum ada peringkat

- Manufakture Dan Roses PermesinanDokumen30 halamanManufakture Dan Roses PermesinanRevaldi WicaksonoBelum ada peringkat

- Tugas ProManu (I Gede Darma S 16050754023)Dokumen14 halamanTugas ProManu (I Gede Darma S 16050754023)I Gede Darma SusilaBelum ada peringkat

- Teknik Pengecoran LogamDokumen9 halamanTeknik Pengecoran LogamRidwan Amali100% (1)

- Kelompok 1 Pengecoran LogamDokumen33 halamanKelompok 1 Pengecoran LogamArie Pambudi0% (1)

- Penyesuaian Tool Dies Evo 023 w12 Pada M Dc013ac7Dokumen9 halamanPenyesuaian Tool Dies Evo 023 w12 Pada M Dc013ac7990muhamadrafiBelum ada peringkat

- Abrasive Jet Machining (AJM)Dokumen14 halamanAbrasive Jet Machining (AJM)Alif ZeinBelum ada peringkat

- Makalah Cold RollingDokumen13 halamanMakalah Cold RollingPutraBelum ada peringkat

- TM 7-Teknik-ManufakturDokumen41 halamanTM 7-Teknik-ManufakturFransisca Eprilia NurhamidinBelum ada peringkat

- Spesikasi TeknisDokumen312 halamanSpesikasi TeknisNanang Syaiful Ahmad100% (1)

- Proses Pengecoran LogamDokumen4 halamanProses Pengecoran LogamRizqi JuarsaBelum ada peringkat

- Proses Manufaktur - 1 - IntroductionDokumen23 halamanProses Manufaktur - 1 - IntroductionPurnama JBelum ada peringkat

- Metal Casting2Dokumen70 halamanMetal Casting2PrygiqblBelum ada peringkat

- Materi Training-4 Kompaksi 2Dokumen25 halamanMateri Training-4 Kompaksi 2Johanes Pratama WijayaBelum ada peringkat

- Pertemuan 18Dokumen11 halamanPertemuan 18Manullang RBelum ada peringkat

- Sand CastingDokumen44 halamanSand CastingAdex FikhriBelum ada peringkat

- SheetMetalFormingDokumen79 halamanSheetMetalFormingAulia RahmatBelum ada peringkat

- Unit2 2Dokumen28 halamanUnit2 2Ferdian SuryaBelum ada peringkat

- Proses Manufaktur CuttingDokumen26 halamanProses Manufaktur CuttingIhsan Naufal RidhwanBelum ada peringkat

- Metalurgi Serbuk (Powder Metallurgy) - 1Dokumen25 halamanMetalurgi Serbuk (Powder Metallurgy) - 1Romy AbdillahBelum ada peringkat

- Metode Pelaksanaan 26 MaretDokumen6 halamanMetode Pelaksanaan 26 MaretIDARCH 23Belum ada peringkat

- Sikahyflex 140 ConstructionDokumen5 halamanSikahyflex 140 ConstructionUnggul WahyuBelum ada peringkat

- Die CastingDokumen24 halamanDie CastinghanaBelum ada peringkat

- Evaluasi Operasi Desain Kontruksi Mesin Wiwit Rizkiana (17214004)Dokumen26 halamanEvaluasi Operasi Desain Kontruksi Mesin Wiwit Rizkiana (17214004)Wiwit RizkiBelum ada peringkat

- Brosur VERSA BOARD 2016Dokumen6 halamanBrosur VERSA BOARD 2016Aditya Galih AnggoroBelum ada peringkat

- 2.modul SAP2000 Konstruksi Beton 2Dokumen40 halaman2.modul SAP2000 Konstruksi Beton 2Mochammad ShokehBelum ada peringkat

- Pom - PBT Indonesia (PP)Dokumen32 halamanPom - PBT Indonesia (PP)Rizqy Fadry LazimBelum ada peringkat