Sifat Mekanis

Sifat Mekanis

Diunggah oleh

Bang UsopJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Sifat Mekanis

Sifat Mekanis

Diunggah oleh

Bang UsopHak Cipta:

Format Tersedia

Sifat Mekanis

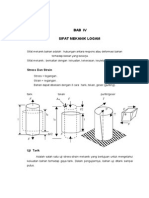

Salah satu kriteria dalam pemilihan material untuk

keperluan konstruksi adalah kekuatan mekanis-nya

uji tarik (tensile test)

uji tekan (compression test)

uji kekerasan (hardness test)

uji impak (impact test)

uji kelelahan (fatigue test)

Uji tarik (tensile test) dan uji tekan (compression test) dilakukan untuk

mengetahui kemampuan material dalam menahan pembebanan statis.

Uji kekerasan untuk mengetahui ketahanan material terhadap perubahan

(deformation) yang permanen.

Uji impak untuk mengetahui ketahanan material terhadap pembebanan

mekanis yang tiba-tiba.

Uji kelelahan untuk mengetahui lifetime dibawah pembebanan siklis.

Beberapa uji mekanik:

A

0

l

0

A

l

P

Engineering Stress : o , didefinisikan sebagai rasio antara beban P

pada suatu sampel dengan luas penampang awal dari sampel.

0

A

P

= o Engineering Stress :

Engineering Strain :

0 0

0

l

l

l

l l

A

=

= c

Engineering Strain : c , didefinisikan sebagai rasio antara perubahan

panjang suatu sampel dengan pembebanan terhadap panjang awal-nya.

sebelum pembebanan

dengan

pembebanan

Stress-Strain Curve :

| | | |

0 0.1 0.2 0.3 0.4 0.5

|

|

|

40

30

20

10

0

strain, c [in./in.]

s

t

r

e

s

s

,

o

[

1

0

0

0

p

s

i

]

ultimate tensile strength

contoh kurva stress-strain

dari Cu polikristal

retak

| | |

0 0.001 0.002 0.003

|

|

|

12

9

6

3

0

strain, c [in./in.]

s

t

r

e

s

s

,

o

[

1

0

0

0

p

s

i

]

daerah elastis

mulai daerah plastis

E

batas elastis

di daerah elastis:

o = E c (Hukum Hooke)

E = modulus Young

yield strength

linier

| | | |

0 0.05 0.10 0.15 0.20 0.25

|

|

|

80

60

40

20

0

strain, c [in./in.]

s

t

r

e

s

s

,

o

[

1

0

0

0

p

s

i

]

baja 1030

upper yield point

lower yield point

| | |

0 0.001 0.002 0.003

|

|

|

200

150

100

50

0

strain, c [in./in.]

s

t

r

e

s

s

,

o

[

1

0

0

0

p

s

i

]

tungsten carbide

| | | |

0 0.01 0.02 0.03 0.04

|

|

|

120

80

40

0

strain: c [in./in.]

s

t

r

e

s

s

:

o

[

1

0

0

0

p

s

i

]

besi tuang

tekan

tarik

beton

| | | |

0 0.001 0.002 0.003 0.004

|

|

|

3

2

1

0

strain: c [in./in.]

s

t

r

e

s

s

:

o

[

1

0

0

0

p

s

i

]

tekan

tarik

spesimen

Uji kekerasan mengukur kekuatan material terhadap suatu indenter ; indenter ini

bisa berbentuk bola, piramida, kerucut, yang terbuat dari material yang jauh lebih

keras dari material yang diuji.

Uji kekerasan dilakukan dengan memberikan beban secara perlahan, tegaklurus

pada permukaan benda uji, dalam jangka waktu tertentu.

D

d

P

Salah satu metoda adalah Test Brinell, dengan

indenter bola tungsten carbide, D = 10 mm

Hardness Number dihitung dengan formula:

(

t

=

2 2

2

BHN

d D D D

P

spesimen

Uji impak mengukur energi yang diperlukan untuk mematahkan batang material

yang diberi lekukan standar, dengan memberikan beban impuls.

Beban impuls diberikan oleh bandul dengan

massa tertentu, yang dilepaskan dari

ketinggian tertentu. Bandul akan menabrak

spesimen dan mematahkannya, kemudian

naik lagi sampai ketinggian tertentu.

ujung bandul

penahan

Dengan mengetahui massa bandul dan selisih

ketinggian bandul saat ia dilepaskan dengan

ketinggian bandul setelah mematahkan

spesimen, dapat dihitung energi yang diserap

dalam terjadinya patahan.

Semua jenis material berubah bentuk, atau berubah volume, atau keduanya,

pada waktu mendapat tekanan ataupun perubahan temperatur.

Perubahan tersebut dikatakan elastis jika perubahan bentuk atau volume

yang disebabkan oleh perubahan tekanan ataupun temperatur dapat secara

sempurna kembali ke keadaan semula jika tekanan atau temperatur kembali

ke keadaan awalnya.

Pada material kristal, hubungan antara stress dan strain adalah linier

sedangkan pada material non kristal (dengan rantai molekul panjang) pada

umumnya hubungan tersebut tidak linier.

strain, c

elastis

s

t

r

e

s

s

,

o

A

strain, c

elastis

s

t

r

e

s

s

,

o

A

Pada bagian kurva stress-strain yang linier dapat dituliskan hubungan linier

strain: c

elastis

s

t

r

e

s

s

:

o

A

E = modulus Young c = o E

Modulus Young ditentukan dengan cara lain,

misalnya melalui formula:

=

E

v

densitas material

kecepatan rambat suara

dalam material

Ada beberapa konstanta proporsionalitas yang biasa digunakan dalam

menyatakan hubungan linier antara stress dan strain, tergantung dari macam

stress dan strain

1) Modulus Young

l

l

0

2 2 2

0 0 z

l l l l c

=

=

A

strain: c

z

s

t

r

e

s

s

:

o

z

z

z

E

c

o

=

o

z

o

z

Panjang awal

Panjang sesudah ditarik

2). Modulus shear

u = tan

Shear strain,

S

h

e

a

r

s

t

r

e

s

s

,

t

t

= G

o

l

0

u

3) Modulus bulk (volume)

volume awal V

0

hyd x

o = o

hyd y

o = o

hyd z

o = o

perubahan volume

AV / V

0

h

y

d

r

o

s

t

a

t

i

c

s

t

r

e

s

s

:

o

h

y

d

0

/V V

K

hyd

A

o

=

Energi potensial dari dua atom sebagai fungsi jarak antara keduanya

dapat dinyatakan dengan persamaan:

m n

r

B

r

A

V +

=

V : energi potensial

r : jarak antar atom

A : konstanta proporsionalitas untuk tarik-menarik antar atom

B : konstanta proporsionalitas untuk tolak-menolak antar atom

n dan m : pangkat yang akan memberikan variasi dari V terhadap r

Gaya dari dua atom sebagai fungsi jarak antara keduanya dapat

diturunkan dari relasi energi potensial:

M N

r

b

r

a

F +

=

F : gaya antar atom

r : jarak antar atom

a : konstanta proporsionalitas untuk tarik-menarik antar atom

b : konstanta proporsionalitas untuk tolak-menolak antar atom

N dan M : pangkat yang akan memberikan variasi dari F terhadap r

1 1 + +

+

=

c

c

=

m n

r

mB

r

nA

r

V

F

maka , 1 dan , 1 , , : Jika M m N n b mB a nA = + = + = =

Kurva energi potensial dan kurva gaya sebagai fungsi jarak antara

atom, disebut kurva Condon-Morse:

d

0

tolak-menolak

m

r

B

V =

tarik-menarik

n

r

A

V

=

r

e

n

e

r

g

i

p

o

t

e

n

s

i

a

l

,

V

jumlah

tolak-menolak

M

r

b

F =

tarik-menarik

M

r

a

F

=

r

g

a

y

a

,

F

jumlah

d

0

Kurva gaya dan garis singgung pada d

0

untuk keperluan praktis dapat

dianggap berimpit pada daerah elastis.

d

0

r

g

a

y

a

,

F

M N

r

b

r

a

F +

=

daerah elastis

Jarak rata-rata antar atom

meningkat dengan peningkatan

temperatur.

E

n

e

r

g

i

P

o

t

e

n

s

i

a

l

jarak antar atom

d

0

T >>

0

o

K

d

rata2

d

rmaks

d

rmin

Pengaruh Temperatur

Tercapainya strain maksimum bisa lebih lambat dari tercapainya stress

maksimum yang diberikan. Jadi strain tidak hanya tergantung dari stress yang

diberikan tetapi juga tergantung waktu. Hal ini disebut anelastisitas.

Jika material mendapat pembebanan siklis, maka keterlambatan strain

terhadap stress menyebabkan terjadinya desipasi energi.

Desipasi energi menyebabkan terjadinya

damping.

Desipasi energi juga terjadi pada pembebanan monotonik isothermal di

daerah plastis.

Gejala ini dikenal sebagai creep.

Efek Thermoelastik

Material kristal cenderung turun temperaturnya jika diregangkan (ditarik).

Jika peregangan dilakukan cukup lambat, maka material sempat

menyerap energi thermal dari sekelilingnya sehingga temperaturnya

tak berubah. Dalam hal demikian ini proses peregangan (straining)

terjadi secara isothermik.

c

o

O

X

M

A

A

c

M

c

A

adiabatik

isothermik

o

M

M

o

M

c

o

O

X

Loop Histerisis Elastis

Desipasi energi per siklus tergantung dari frekuensi

c

o

O

c

o

O c

o

O c

o

O c

o

O

d

e

s

i

p

a

s

i

e

n

e

r

g

i

p

e

r

s

i

k

l

u

s

f

1

f

2

f

3

f

4

f

5

frekuensi

f

1

f

2

>f

1

f

3

>f

2

f

4

>f

3

f

5

>f

4

Peregangan bisa menyebabkan terjadinya difusi atom.

Waktu Relaksasi : t

t

c

c

1

t

0

c

2

t

1

2

1 2

c

c c

= a

( )

t

c = c

/

2

1

t

ae

| | t

c = c

/ ) (

2

1

t t

e a

Keretakan adalah peristiwa terpisahnya satu kesatuan menjadi dua

atau lebih bagian. Bagaimana keretakan terjadi, berbeda dari satu

material ke material yang lain, dan pada umumnya dipengaruhi oleh

stress yang diberikan, geometris dari sampel, kondisi temperatur dan

laju strain yang terjadi.

Keretakan dibedakan antara keretakan brittle dan ductile.

Keretakan brittle terjadi dengan propagasi yang cepat sesudah sedikit

terjadi deformasi plastis atau bahkan tanpa didahului oleh terjadinya

deformasi plastis.

Keretakan ductile adalah keretakan yang didahului oleh terjadinya

deformasi plastis yang cukup panjang / lama, dan keretakan terjadi

dengan propagasi yang lambat.

Pada material kristal, keretakan brittle biasanya menjalar sepanjang

bidang tertentu dari kristal, yang disebut bidang cleavage.

Pada material polikristal keretakan brittle tersebut terjadi antara grain

dengan grain karena terjadi perubahan orientasi bidang clevage ini

dari grain ke grain.

Selain terjadi sepanjang bidang cleavage, keretakan brittle bisa terjadi

sepanjang batas antar grain, dan disebut keretakan intergranular.

Kedua macam keretakan brittle, cleavage dan intergranular, terjadi

tegak lurus pada arah stress yang maksimum.

Kalkulasi teoritis kekuatan material terhadap keretakan adalah sangat

kompleks. Walaupun demikian ada model sederhana, berbasis pada

besaran-besaran sublimasi, gaya antar atom, energi permukaan, yang

dapat digunakan untuk melakukan estimasi. Tidak kita pelajari.

Keretakan ductile didahului oleh terjadinya deformasi plastis, dan

keretakan terjadi dengan propagasi yang lambat.

Pada material yang digunakan dalam engineering, keretakan ductile

dapat diamati terjadi dalam beberapa tahapan

terjadinya necking, dan mulai terjadi gelembung retakan di

daerah ini;

gelembung-gelembung retakan menyatu membentuk

retakan yang menjalar keluar tegaklurus pada arah stress

yang diberikan;

retakan melebar ke permukaan pada arh 45

o

terhadap arah

tegangan yang diberikan.

Mulai awal terjadinya necking, deformasi dan stress terkonsentrasi di

daerah leher ini. Stress di daerah ini tidak lagi sederhana searah

dengan arah gaya dari luar yang diberikan, melainkan terdistribusi

secara kompleks dalam tiga sumbu arah. Keretakan ductile dimulai di

pusat daerah leher, di mana terjadi shear stress maupun tensile stress

lebih tinggi dari bagian lain pada daerah leher. Teori tidak kita pelajari.

Transisi dari ductile ke brittle

Dalam penggunaan material, adanya lekukan, atau temperatur rendah,

atau pada laju strain yang tinggi, bisa terjadi transisi dari keretakan

ductile ke brittle.

Keretakan ductile menyerap banyak energi sebelum patah, sedangkan

keretakan brittle memerlukan sedikit energi.

Hindarkan situasi yang mendorong terjadinya transisi ke kemungkinan

keretakan brittle.

Keretakan karena kelelahan metal

Material ductile dapat mengalami kegagalan fungsi jika mendapat

stress secara siklis, walaupun stress tersebut jauh di bawah nilai yang

bisa ia tahan dalam keadaan statis.

Tingkat stress maksimum sebelum kegagalan fungsi terjadi, disebut

endurance limit.

Endurance limit didefinidikan sebagai stress siklis paling tinggi yang

tidak menyebabkan terjadinya kegagalan fungsi, berapapun frekuensi

siklis-nya.

Endurance limit hampir sebanding dengan ultimate tensile strength

(UTS). Pada alloy besi sekitar dan pada alloy bukan besi sampai

1/3 UTS.

Secara umum diketahui bahwa jika bagian permukaan suatu spesimen

lebih lunak dari bagian dalamnya maka kelelahan metal lebih cepat

terjadi dibandingkan dengan jika bagian permukaan lebih keras. Untuk

meningkatkan umur mengahadapi terjadinya kelelahan metal,

dilakukan pengerasan permukaan (surface-harden).

Anda mungkin juga menyukai

- Mekanika BahanDokumen122 halamanMekanika BahanAdick Cool100% (3)

- Teori PegasDokumen24 halamanTeori PegasFaisal SyukrillahBelum ada peringkat

- Laporan Uji Puntir Faisal Tahir Rambe (13714011)Dokumen28 halamanLaporan Uji Puntir Faisal Tahir Rambe (13714011)FaisalTahirRambeBelum ada peringkat

- Bahan Kuliah Struktur Beton 1Dokumen75 halamanBahan Kuliah Struktur Beton 1HafizMubarak100% (3)

- Analisa Umur Pemakaian Screw Press Pada Mesin Pengekstraksi Minyak Mentah Kelapa SawitDokumen9 halamanAnalisa Umur Pemakaian Screw Press Pada Mesin Pengekstraksi Minyak Mentah Kelapa SawitisnanhanifBelum ada peringkat

- Laporan Modul C - Uji PuntirDokumen37 halamanLaporan Modul C - Uji PuntirCatia Julie Aulia100% (3)

- Perilaku MekanikDokumen21 halamanPerilaku Mekanikedhy_03Belum ada peringkat

- Uji PuntirDokumen15 halamanUji PuntirYapto MesinBelum ada peringkat

- Laporan Praktikum Uji Tarik AlongDokumen23 halamanLaporan Praktikum Uji Tarik Alongdidikjoker47Belum ada peringkat

- LPM03 Sifat MekanikDokumen7 halamanLPM03 Sifat MekanikTashya AnanditaBelum ada peringkat

- Uji TarikDokumen13 halamanUji TarikCornelius Anggit AviantoBelum ada peringkat

- Bab 2 - Beban, Tegangan, Faktor Keamanan (Elmes) - AKYDokumen18 halamanBab 2 - Beban, Tegangan, Faktor Keamanan (Elmes) - AKYMuhammad Izaaz Ichwanul MusliminBelum ada peringkat

- Pengujian TarikDokumen11 halamanPengujian TarikMazz Joe-qBelum ada peringkat

- Perilaku MekanikDokumen25 halamanPerilaku MekanikwisnuagusBelum ada peringkat

- Uji Tarik BajaDokumen11 halamanUji Tarik BajaMasnia MahmudBelum ada peringkat

- Modul C Uji PuntirDokumen19 halamanModul C Uji PuntirDini Adilah Prabowo100% (2)

- Laporan Uji Puntir MatrekDokumen21 halamanLaporan Uji Puntir Matreknadia friza100% (1)

- Sifat Mekanik LogamDokumen16 halamanSifat Mekanik LogamRifqi ZamBelum ada peringkat

- Laporan Praktikum Uji TarikDokumen21 halamanLaporan Praktikum Uji TarikAep ZamakhsariBelum ada peringkat

- Lap PK Uji PTR I RDDokumen22 halamanLap PK Uji PTR I RDrendra.farisrBelum ada peringkat

- Bab I Pengujian Tarik SAHLANDokumen17 halamanBab I Pengujian Tarik SAHLANMuhammad SahlanBelum ada peringkat

- Elemen Mesin I Materi Perancangan Poros Pertemuan 5Dokumen11 halamanElemen Mesin I Materi Perancangan Poros Pertemuan 5Prio WijaksonoBelum ada peringkat

- 01pengujian TARIKDokumen17 halaman01pengujian TARIKBonavit Teknik MandiriBelum ada peringkat

- Tugas Ii Pemilihan Bahan Teknik - Muhammad Ilmi Maulana.1dDokumen3 halamanTugas Ii Pemilihan Bahan Teknik - Muhammad Ilmi Maulana.1dumiBelum ada peringkat

- AA Elemen MesinDokumen10 halamanAA Elemen MesinNadirin HasimBelum ada peringkat

- Sifat Mekanik LogamDokumen17 halamanSifat Mekanik LogamBilly BudiardjoBelum ada peringkat

- Uji Tekan Eknasus, 2023Dokumen25 halamanUji Tekan Eknasus, 2023Cornelius SebastianBelum ada peringkat

- FailureDokumen23 halamanFailureWagus GinanjarBelum ada peringkat

- Peresentasi Batang TarikDokumen24 halamanPeresentasi Batang TarikAdlan RafliBelum ada peringkat

- Arfa'i Abdi Elyan - Tugas Terstruktur 2 SoalDokumen14 halamanArfa'i Abdi Elyan - Tugas Terstruktur 2 SoalArfa'i Abdi ElyanBelum ada peringkat

- Pengujian TarikDokumen11 halamanPengujian TarikAalief WahyudiBelum ada peringkat

- Makalah Uji PuntirDokumen9 halamanMakalah Uji PuntirARRP •Belum ada peringkat

- Elemen Mesin Modul 2Dokumen11 halamanElemen Mesin Modul 2witneBelum ada peringkat

- LAPORAN UJI BAHAN (UJI TARIK) Akbar WicaksonoDokumen24 halamanLAPORAN UJI BAHAN (UJI TARIK) Akbar Wicaksonotukang ikanBelum ada peringkat

- Perhitungan Tegangan SisaDokumen6 halamanPerhitungan Tegangan SisaPanjiWaskito100% (1)

- Laporan Praktikum Pengujian Logam 1Dokumen16 halamanLaporan Praktikum Pengujian Logam 1Imam FitriadiBelum ada peringkat

- Lampiran 1Dokumen10 halamanLampiran 1Wahyu VidyoBelum ada peringkat

- Tugas 11Dokumen17 halamanTugas 11Rocky RiyoBelum ada peringkat

- Grafik Hasil Pengujian Tarik Dan RumusnyaDokumen12 halamanGrafik Hasil Pengujian Tarik Dan RumusnyaJay RunsBelum ada peringkat

- BAB 2 FisikaDokumen12 halamanBAB 2 FisikaRatna Hapsari Eka PutriBelum ada peringkat

- Bitwerin HalohoDokumen15 halamanBitwerin Halohomangasi sinagaBelum ada peringkat

- Torsion Testing MachineDokumen9 halamanTorsion Testing MachineRadhiatul MardiahBelum ada peringkat

- 2 Bab 2 Macam-Macam TeganganDokumen14 halaman2 Bab 2 Macam-Macam TeganganMuhammad Nur RizkiBelum ada peringkat

- Karakterisasi IiDokumen21 halamanKarakterisasi IiGhali GazaliBelum ada peringkat

- Pertemuan 4 Struktur Baja 2 2022Dokumen28 halamanPertemuan 4 Struktur Baja 2 2022fitri nurcahyatiBelum ada peringkat

- TeganganDokumen22 halamanTeganganKamal GifariBelum ada peringkat

- Laporan Akhir Destructive TestingDokumen65 halamanLaporan Akhir Destructive Testinghabiebie11Belum ada peringkat

- 1 Modul Praktikum Ilmu LogamDokumen37 halaman1 Modul Praktikum Ilmu LogamWahyu DwilestariBelum ada peringkat

- 5.desain Balok Beton Sesuai SNI-shareDokumen33 halaman5.desain Balok Beton Sesuai SNI-shareRio Andrian SaputraBelum ada peringkat

- TorsiDokumen28 halamanTorsiPhinzuu 2ndBelum ada peringkat

- Pedoman Penulisan Proposal SkripsiDokumen12 halamanPedoman Penulisan Proposal SkripsiIndra Gugun GunawanBelum ada peringkat

- Proposal AbsorbsiDokumen12 halamanProposal AbsorbsiIndra Gugun GunawanBelum ada peringkat

- Ester 2Dokumen39 halamanEster 2Hendro SetiawanBelum ada peringkat

- Ukuran A4Dokumen1 halamanUkuran A4Indra Gugun GunawanBelum ada peringkat

- Pembuatan Isobutyl Aldehid 2Dokumen14 halamanPembuatan Isobutyl Aldehid 2Indra Gugun GunawanBelum ada peringkat