Laporan Akhir Destructive Testing

Diunggah oleh

habiebie11Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan Akhir Destructive Testing

Diunggah oleh

habiebie11Hak Cipta:

Format Tersedia

1

Laporan Akhir

Praktikum Material Teknik

DESTRUCTIVE TEST

Nama : Maulana Rasis

NPM : 1206217250

Kelompok : 16

Laboratorium Metalurgi Fisik

Departemen Metalurgi dan Material FTUI

2013

2

DAFTAR ISI

Cover 1

Daftar Isi 2

UJI TARIK

o Laporan Awal 3

o Data Percobaan 10

o Analisa Pecobaan 20

o Kesimpulan 33

o Tugas Tambahan 35

UJI KEKERASAN

o Laporan Awal 36

o Data Percobaan 42

o Analisa Percobaan 43

o Kesimpulan 47

o Tugas Tambahan 48

UJI IMPAK

o Laporan Awal 49

o Data Percobaan 54

o Analisa Percobaan 55

o Kesimpulan 62

o Tugas Tambahan 63

Daftar Pustaka 64

3

MODUL DESTRUCTIVE TEST

PENGUJIAN TARIK

I. Tujuan Praktikum

1. Untuk membandingkan kekuatan maksimum beberapa jenis logam

(besi tuang, baja dan alumunium)

2. Untuk membandingkan titik-titik luluh logam-logam tersebut.

3. Untuk membandingkan tingkat keuletan logam-logam tersebut,

melalui penghitungan % elongasi dan % pengurangan luas.

4. Untuk membandingkan fenomena necking dari logam-logam tersebut.

5. Untuk membandingkan modulus elastisitas dari logam-logam tersebut

6. Untuk membuat, membandingkan serta menganalisis kurva tegangan

regangan, baik kurva rekayasa maupun kurva sesungguhnya dari

beberapa jenis logam.

7. Untuk membandingkan tampilan perpatahan (fraktografi) logam-

logam tersebut dan menganalisanya berdasarkan sifat-sifat mekanis

yang telah dicapai.

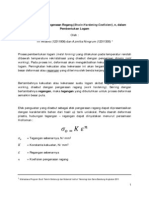

II. Dasar Teori

Benda uji dengan ukuran dan bentuk tertentu ditarik dengan beban kontinyu

sambil diukur pertambahan panjangnya. Data yang didapat berupa perubahan

panjang dan perubahan beban yang selanjutnya ditampilkan dalam bentuk grafik

tegangan-regangan, seperti ini

Dari kurva diatas dapat diketahui bahwa tegangan di suatu poin pada kurva dapat

ditentukan dari beban maksimum yang terjadi pada poin tersebut dibagi dengan

luas penanampang awal.

4

Dan juga dapat diketahui reganganya,

= regangan = pertambahan panjang

= panjang penampang awal

Dari grafik di atas juga dapat diketahui sifat-sifat mekanis dari pengujian tarik ini,

sifat-sifat tersebut antara lain ;

a. Batas proposional (Proportionality Limit)

Batas proporsional merupakan batas dimana tegangan dan regangan mempunyai

hubungan yang saling proposional satu dengan yang lainnya. Jadi ketika terjadi

pertambahan tegangan maka akan diikuti pula oleh penambahan regangan secara

proposional dalam hubungan linier . (bandingkan dengan hubungan y =

mx ; dimana y mewakili tegangan ; x mewakili regangan dan m mewakili slope

kemiringan dari modulus kekakuan). Titik P pada kurva menunjkan batas

proporsionalitas dari kurva stress-strain.

b. Batas elastis (Elastic Limit)

Pada daerah elastis, bila tegangan yang ada dihilangkan maka bahan akan kembali

kepada panjang semula. Daerah proposionalitas merupakan bagian dari batas

plastik ini. Selanjutnya, apabila bahan tersebut terus menerus diberikan tegangan

R

P

y

C

,

y

M

,

y

B

,

y

Unit strain

Plastic

range

Ela

sti

c

ra

ng

e

Un

it

str

es

s

Gambar 1.1. Kurva tegangan-regangan dari sebuah benda uji terbuat baja ulet.

5

(deformasi dari luar), maka yang terjadi adalah batas elastis akan terlampaui dan

bahan tidak akan kembali kepada ukuran semula. Dengan kata lain, dapat

didefinisikan bahwa batas elastis adalah suatu titik saat tegangan diberikan akan

menyebabkan deformasi permanen (plastis) untuk pertama kalinya. Kebanyakan

material memiliki batas elastis yang hampir berhimpitan dengan batas

proporsionalnya.

c. Titik Luluh dan Kekuatan Luluh (Yield Strength)

Pada titik ini material akan terus mengalami deformasi tanpa adanya penambahan

beban tegangan. Tegangan yang mengakibatkan bahan menunjukan mekanisme

luluh ini disebut tegangan luluh (yield stress). Titik luluh ditunjukan oleh titik Y

pada gambar1.

Gejala luluh umunya ditunjukan oleh logam-logam ulet dengan struktur Kristal

BCC dan FCC yang membentuk interstitial solid solution dari atom-atom carbon,

boron, hydrogen dan oksigen. Interaksi antara dislokasi dan atom-atom tersebut

menyebabkan baja ulet seperti mild steel menunjukan titik luluh bawah (lower

yield point) dan titik luluh atas (upper yield point).

Unit

Strain

0 X

OX = specified

allset

P

Y

W

U

ni

t

St

re

ss

B

Gambar 1.2. Kurva Stress-strain dari sebuah benda uji terbuat bahan getas

S

t

r

e

s

s

Upper

yield point

Lower

yield point

Strain

6

Baja berkekuatan tinggi dan besi tuang yang getas umunya tidak memperhatikan

batas luluh yang jelas. Untuk menentukan luluh material seperti ini maka

digunakan suatu metode yang dikenal sebagai metode offset. Dengan metode ini

yield strength ditentukan sebagai tegangan dimana behan memperlihatkan batas

penyimpangan tertentu dari proporsionalitas tegangan dan regangan. Pada gambar

2 di atas garis offset OX ditarik parallel dengan OP. sehingga perpotongan XW

dan kurva tegangan-regangan memberikan titik Y sebagai kekuatn luluh. Garis

offset OX diambil 0.1 - 0.2% dari tegangan total dimulai dari titik O.

Kekuatan luluh merupakan suatu gambaran kemampuan suatu bahan menahan

deformasi permanen bila digunakan dalam penggunaan struktural yang

melibatkan pembebanan mekanik seperti tarik, tekanan bending atau puntiran atau

tegangan yang dibutuhkan untuk menghasilkan sejumlah kecil deformasi plastis

yang ditetapkan. Disisi lain, batas luluh ini harus dicapai ataupun dilewati bila

bahan (logam) dipakai dalam proses manufaktur produk-produk logam seperti

proses rolling, drawing, streching dan sebagainya. Dapat disimpulkan bahwa titik

luluh adalah suatu tingkat tegangan yang :

- Tidak boleh dilewati dalam penggunaan struktrural (in service)

- Harus dilewati dalam proses manufaktur logam (forming process)

d. Kekuatan Tarik Maksimum (Ultimate Tensile Strength)

Didefinisikan sebagai tegangan maksimum yang dapat ditanggung oleh material

sebeluim terjadinya perpatahan (fracture). Nilai kekuatan tarik maksimum

ditentukan dari beban maksimum

dibagi luas penampang awal

Pada saat kondisi ini dapat diketahui tegangan maksimum yang dapat ditanggung

oleh material sebelum terjadinya patah (fracture). Pada bahan ulet tegangan

maksimum ditunjukkan oleh titik M pada kurva tegangan-regangan (gambar 1),

dan selajutnya bahan akan terus berdeformasi hingga titik B. Bahan yang bersifat

7

getas memberikan perilaku yang berbeda dimana tegangan maksimum sekaligus

tegangan perpatahan (titik B pada gambar 2). Dalam penggunaan struktural,

kekuatan maksimum adalah batas tegangan yang sama sekali tidak boleh dilewati.

e. Kekuatan Putus (Breaking Strength)

Kekuatan putus dapat ditentukan dengan membagi beban pada saat benda uji

putus

dangan luas penampang awal

. Pada bahan yang bersifat ulet,

saat beban maksimum terlampaui dan bahan terus terdeformasi hingga titik putus,

maka terjadi mekanisme pemciutan (necking) sebagai akibat adanya suatu

deformasi yang terlokalisasi. Pada bahan ulet kekuatan putus adalah lebih kecil

daripada kekuatan maksimum sementara pada bahan getas kekuatan putus adalah

sama dengan kekuatan maksimumnya.

f. Keuletan (ductility)

Keuletan adalah sifat dimana logam mampu menahan deformasi hingga terjadinya

perpatahan. Sifat ini harus dimiliki oleh bahan bila ingin dibentuk melalui proses

rolling, bending, stretching, drawing, hammering, cutting dan sebagainya. Ada

dua metode pengukuran keuletan bahan, yaitu

Persentase perpanjangan (elongasi)

Diukur sebagai penambahan panjang ukur setelah perpatahan terhadap

panjang awalnya.

() |

(

|

Persentase pengurangan atau reduksi panjang

Selain cara tersebut juga dapat diukur dengan pengurangan luas penampang

setelah perpatahan terhadap luas penampang awalnya.

() |

(

|

8

g. Modulus Elastisitas

Merupakan ukuran kekuatan suatu material, semakin kecil regangan elastis pada

suatu bahan maka harga modulus semakin besar,atau dapat dikatakan material

tersebut kaku (stiff). Modulus kekakuan dapat dihitung dari

Dimana adalah sudut yang dibentuk oleh daerah elastis kurva tegangan-

regangan. Modulus elastisitas suatu material ditentukan oleh enegi ikat antar

atom-atom, sehingga besarnya nilai modulus ini tidak dapat dirubah oleh suatu

proses tanpa merubah struktur bahan.

III. Metodologi Penelitian

III.1. Alat dan Bahan

1. Universal testing machine, Servopulser Shimadzu kapasitas 30 ton

2. Caliper atau micrometer

3. Spidol permanent atau penggores (cutter)

4. Stereoscan macroscope

5. Sampel uji tarik

9

III.2. Flow Chart Proses Pengujian

1

Mengukur dimensi (diameter rata-rata) dari benda uji dengan

menggunakan caliper atau mikrometer lalu membuat sketsa dari

benda uji dan hasil dimasukkan ke lembar data

2

Menandai panjang ukur (gauge length) berupa jarak antara dua titik

pada benda uji dengan menggunakan penggores (cutter) atau spidol

permanen

3

Memasang benda uji dengan hati-hati pada grip mesin uji Shimadzu.

Mencatat setiap langkah operasional setting pengujian dengan

seksama

4

Memulai penarikan dan perhatikan dengan baik mekanisme

deformasi yang terjadi pada benda uji serta tampilan grafik beban-

perpanjangan yang terlihat pad recorder. Pengamatan diteruskan

hingga terjadinya beban maksimum dan dilanjutkan dengan necking

lalu perpatahan

5

Menandai pada grafik beban-perpanjangan titik -titik terjadinya beban

maksimum dan perpatahan

6

Melepaskan benda uji dari grip mesin uji lalu patahan benda uji

disatukan kembali dan diukur panjanga akhir (Lf) antara dua titik

(gauge marks). Diameter akhir dari bagian benda uji yang mengalami

necking. Hasil pengukuran di catat dalam lembar data.

7

Mengamati dan mencatat karakteristik tipe perpatahan yang terjadi

dengan menggunakan stereoscan macroscope. Membuat sketsa

tampak samping dan permukaan patahan (fractografi) benda uji pada

lembar data anda

8

Pengujian dilakukan dengan material yang berbeda jenisnya

9

Berdasarkan grafik beban-perpanjangan setiap logam, hitunglah

dengan formulasi yang sesuai dari nilai-nilai berikut : (i) titik luluh;

(ii) kekuatan tarik maksimum; (iii) persentase elongasi; (iv)

perssentase pengurangan area; (v) modulus elastisitas.

10

IV. Data, Perhitungan, dan Grafik

IV.1. Data Uji Tarik Fe

IV.1.1. Data

do : 9,5 mm

df : 7 mm

Ao : 70,8463 mm

2

Af : 38,465 mm

2

Lo : 50 mm

Lf : 59,2 mm

IV.1.2.

P

(kg)

dL

(mm)

(MPa)

regangan

rekayasa

tegangan

rekayasa

(MPa)

regangan

sesungguhnya

tegangan

sesungguhnya

0 0,000 0,0000 0,00 0,0000 0,00

2000 0,125 0,0025 276,66 0,0025 277,35

11

3300 0,250 0,0050 456,48 0,0050 458,76

3200 0,375 0,0075 442,65 0,0075 445,97

3200 0,500 0,0100 442,65 0,0100 447,08

3250 0,625 0,0125 449,57 0,0124 455,18

3275 0,750 0,0150 453,02 0,0149 459,82

3300 0,875 0,0175 456,48 0,0173 464,47

3375 1,000 0,0200 466,86 0,0198 476,19

3450 1,125 0,0225 477,23 0,0223 487,97

3500 1,250 0,0250 484,15 0,0247 496,25

3600 1,375 0,0275 497,98 0,0271 511,67

3650 1,500 0,0300 504,90 0,0296 520,04

3700 1,625 0,0325 511,81 0,0320 528,45

3800 1,750 0,0350 525,65 0,0344 544,04

3875 1,875 0,0375 536,02 0,0368 556,12

3900 2,000 0,0400 539,48 0,0392 561,06

4000 2,125 0,0425 553,31 0,0416 576,83

4050 2,250 0,0450 560,23 0,0440 585,44

4100 2,375 0,0475 567,14 0,0464 594,08

4150 2,500 0,0500 574,06 0,0488 602,76

4200 2,625 0,0525 580,98 0,0512 611,48

4300 2,750 0,0550 594,81 0,0535 627,52

4325 2,875 0,0575 598,27 0,0559 632,67

4350 3,000 0,0600 601,73 0,0583 637,83

4375 3,125 0,0625 605,18 0,0606 643,01

4400 3,250 0,0650 608,64 0,0630 648,20

4400 3,375 0,0675 608,64 0,0653 649,73

4450 3,500 0,0700 615,56 0,0677 658,65

4500 3,625 0,0725 622,47 0,0700 667,60

4550 3,750 0,0750 629,39 0,0723 676,60

4575 3,875 0,0775 632,85 0,0746 681,90

4600 4,000 0,0800 636,31 0,0770 687,21

4675 4,125 0,0825 646,68 0,0793 700,03

4680 4,250 0,0850 647,37 0,0816 702,40

4700 4,375 0,0875 650,14 0,0839 707,03

12

4725 4,500 0,0900 653,60 0,0862 712,42

4735 4,625 0,0925 654,98 0,0885 715,57

4750 4,750 0,0950 657,06 0,0908 719,48

4775 4,875 0,0975 660,51 0,0930 724,92

4790 5,000 0,1000 662,59 0,0953 728,85

4800 5,125 0,1025 663,97 0,0976 732,03

4815 5,250 0,1050 666,05 0,0998 735,98

4830 5,375 0,1075 668,12 0,1021 739,95

4845 5,500 0,1100 670,20 0,1044 743,92

4860 5,625 0,1125 672,27 0,1066 747,90

4875 5,750 0,1150 674,35 0,1089 751,90

4890 5,875 0,1175 676,42 0,1111 755,90

4905 6,000 0,1200 678,50 0,1133 759,92

4920 6,125 0,1225 680,57 0,1156 763,94

4935 6,250 0,1250 682,65 0,1178 767,98

4950 6,375 0,1275 684,72 0,1200 772,02

4960 6,500 0,1300 686,11 0,1222 775,30

4970 6,625 0,1325 687,49 0,1244 778,58

4980 6,750 0,1350 688,87 0,1266 781,87

4990 6,875 0,1375 690,26 0,1288 785,17

5000 7,000 0,1400 691,64 0,1310 788,47

5010 7,125 0,1425 693,02 0,1332 791,78

5020 7,250 0,1450 694,41 0,1354 795,09

5030 7,375 0,1475 695,79 0,1376 798,42

5040 7,500 0,1500 697,17 0,1398 801,75

5050 7,625 0,1525 698,55 0,1419 805,08

5052 7,750 0,1550 698,83 0,1441 807,15

5054 7,875 0,1575 699,11 0,1463 809,22

5056 8,000 0,1600 699,38 0,1484 811,29

5058 8,125 0,1625 699,66 0,1506 813,36

5060 8,250 0,1650 699,94 0,1527 815,43

5062 8,375 0,1675 700,21 0,1549 817,50

5064 8,500 0,1700 700,49 0,1570 819,58

5066 8,625 0,1725 700,77 0,1591 821,65

13

5068 8,750 0,1750 701,04 0,1613 823,73

5070 8,875 0,1775 701,32 0,1634 825,81

5055 9,000 0,1800 699,25 0,1655 825,11

5040 9,125 0,1825 697,17 0,1676 824,41

5025 9,250 0,1850 695,10 0,1697 823,69

5010 9,375 0,1875 693,02 0,1719 822,96

4995 9,500 0,1900 690,95 0,1740 822,23

4980 9,625 0,1925 688,87 0,1761 821,48

4950 9,750 0,1950 684,72 0,1781 818,24

4925 9,875 0,1975 681,26 0,1802 815,81

4910 10,000 0,2000 679,19 0,1823 815,03

4900 10,125 0,2025 677,81 0,1844 815,06

4870 10,250 0,2050 673,66 0,1865 811,76

4840 10,375 0,2075 669,51 0,1886 808,43

4810 10,500 0,2100 665,36 0,1906 805,08

4780 10,625 0,2125 661,21 0,1927 801,71

4750 10,750 0,2150 657,06 0,1947 798,32

4720 10,875 0,2175 652,91 0,1968 794,91

4690 11,000 0,2200 648,76 0,1989 791,48

4660 11,125 0,2225 644,61 0,2009 788,03

4630 11,250 0,2250 640,46 0,2029 784,56

4600 11,375 0,2275 636,31 0,2050 781,07

4500 11,500 0,2300 622,47 0,2070 765,64

4200 11,625 0,2325 580,98 0,2090 716,05

14

IV.1.3. Sketsa Perpatahan

15

IV.2. Data Uji Tarik Al

IV.2.1. Data

do : 10,6 mm

df : 7,5 mm

Ao : 88,2026 mm

2

Af : 44,1563 mm

2

Lo : 50 mm

Lf : 61,5 mm

IV.2.2.

P

(kg)

dL

(mm)

(MPa)

regangan

rekayasa

tegangan

rekayasa

(MPa)

regangan

sesungguhnya

tegangan

sesungguhnya

0,0 0,0000 0,0000 0,0000 0,0000 0,0000

650,0 0,1250 0,0025 72,2201 0,0025 72,4006

1250,0 0,2500 0,0050 138,8848 0,0050 139,5792

1675,0 0,3750 0,0075 186,1056 0,0075 187,5014

1725,0 0,5000 0,0100 191,6610 0,0100 193,5776

1750,0 0,6250 0,0125 194,4387 0,0124 196,8692

1775,0 0,7500 0,0150 197,2164 0,0149 200,1747

1812,5 0,8750 0,0175 201,3830 0,0173 204,9072

1837,5 1,0000 0,0200 204,1606 0,0198 208,2439

1875,0 1,1250 0,0225 208,3272 0,0223 213,0146

1887,5 1,2500 0,0250 209,7160 0,0247 214,9589

1900,0 1,3750 0,0275 211,1049 0,0271 216,9103

1925,0 1,5000 0,0300 213,8826 0,0296 220,2991

1950,0 1,6250 0,0325 216,6603 0,0320 223,7017

1962,5 1,7500 0,0350 218,0491 0,0344 225,6808

16

1987,5 1,8750 0,0375 220,8268 0,0368 229,1078

2000,0 2,0000 0,0400 222,2157 0,0392 231,1043

2013,5 2,1250 0,0425 223,6045 0,0416 233,1077

2037,5 2,2500 0,0450 226,3822 0,0440 236,5694

2050,0 2,3750 0,0475 227,7711 0,0464 238,5902

2075,0 2,5000 0,0500 230,5488 0,0488 242,0762

2100,0 2,6250 0,0525 233,3265 0,0512 245,5761

2112,5 2,7500 0,0550 234,7153 0,0535 247,6246

2125,0 2,8750 0,0575 236,1042 0,0559 249,6801

2137,5 3,0000 0,0600 237,4930 0,0583 251,7426

2150,0 3,1250 0,0625 238,8818 0,0606 253,8120

2162,5 3,2500 0,0650 240,2707 0,0630 255,8883

2175,0 3,3750 0,0675 241,6595 0,0653 257,9716

2187,5 3,5000 0,0700 243,0484 0,0677 260,0618

2200,0 3,6250 0,0725 244,4372 0,0700 262,1589

2225,0 3,7500 0,0750 247,2149 0,0723 265,7561

2237,5 3,8750 0,0775 248,6038 0,0746 267,8706

2250,0 4,0000 0,0800 249,9926 0,0770 269,9920

2262,5 4,1250 0,0825 251,3815 0,0793 272,1205

2275,0 4,2500 0,0850 252,7703 0,0816 274,2558

2287,5 4,3750 0,0875 254,1592 0,0839 276,3981

2300,0 4,5000 0,0900 255,5480 0,0862 278,5473

2312,5 4,6250 0,0925 256,9369 0,0885 280,7035

2325,0 4,7500 0,0950 258,3257 0,0908 282,8667

2337,5 4,8750 0,0975 259,7146 0,0930 285,0367

2340,0 5,0000 0,1000 259,9923 0,0953 285,9916

2345,0 5,1250 0,1025 260,5479 0,0976 287,2540

2350,0 5,2500 0,1050 261,1034 0,0998 288,5193

2355,0 5,3750 0,1075 261,6590 0,1021 289,7873

2360,0 5,5000 0,1100 262,2145 0,1044 291,0581

2365,0 5,6250 0,1125 262,7700 0,1066 292,3317

2370,0 5,7500 0,1150 263,3256 0,1089 293,6080

2375,0 5,8750 0,1175 263,8811 0,1111 294,8871

2380,0 6,0000 0,1200 264,4366 0,1133 296,1690

17

2385,0 6,1250 0,1225 264,9922 0,1156 297,4537

2390,0 6,2500 0,1250 265,5477 0,1178 298,7412

2395,0 6,3750 0,1275 266,1033 0,1200 300,0314

2400,0 6,5000 0,1300 266,6588 0,1222 301,3245

2405,0 6,6250 0,1325 267,2143 0,1244 302,6202

2410,0 6,7500 0,1350 267,7699 0,1266 303,9188

2415,0 6,8750 0,1375 268,3254 0,1288 305,2202

2420,0 7,0000 0,1400 268,8810 0,1310 306,5243

2425,0 7,1250 0,1425 269,4365 0,1332 307,8312

2430,0 7,2500 0,1450 269,9920 0,1354 309,1409

2435,0 7,3750 0,1475 270,5476 0,1376 310,4533

2440,0 7,5000 0,1500 271,1031 0,1398 311,7686

2445,0 7,6250 0,1525 271,6587 0,1419 313,0866

2450,0 7,7500 0,1550 272,2142 0,1441 314,4074

2455,0 7,8750 0,1575 272,7697 0,1463 315,7310

2462,5 8,0000 0,1600 273,6030 0,1484 317,3795

2475,0 8,1250 0,1625 274,9919 0,1506 319,6781

2487,5 8,2500 0,1650 276,3807 0,1527 321,9836

2500,0 8,3750 0,1675 277,7696 0,1549 324,2960

2500,0 8,5000 0,1700 277,7696 0,1570 324,9904

2500,0 8,6250 0,1725 277,7696 0,1591 325,6848

2500,0 8,7500 0,1750 277,7696 0,1613 326,3793

2502,5 8,8750 0,1775 278,0474 0,1634 327,4008

2505,0 9,0000 0,1800 278,3251 0,1655 328,4237

2505,0 9,1250 0,1825 278,3251 0,1676 329,1195

2507,5 9,2500 0,1850 278,6029 0,1697 330,1444

2510,0 9,3750 0,1875 278,8807 0,1719 331,1708

2512,5 9,5000 0,1900 279,1584 0,1740 332,1985

2515,0 9,6250 0,1925 279,4362 0,1761 333,2277

2515,0 9,7500 0,1950 279,4362 0,1781 333,9263

2517,5 9,8750 0,1975 279,7140 0,1802 334,9575

2517,5 10,0000 0,2000 279,7140 0,1823 335,6568

2517,5 10,1250 0,2025 279,7140 0,1844 336,3561

2517,5 10,2500 0,2050 279,7140 0,1865 337,0553

18

2520,0 10,3750 0,2075 279,9917 0,1886 338,0900

2522,5 10,5000 0,2100 280,2695 0,1906 339,1261

2522,5 10,6250 0,2125 280,2695 0,1927 339,8268

2525,0 10,7500 0,2150 280,5473 0,1947 340,8650

2500,0 10,8750 0,2175 277,7696 0,1968 338,1845

2490,0 11,0000 0,2200 276,6585 0,1989 337,5234

2480,0 11,1250 0,2225 275,5474 0,2009 336,8567

2470,0 11,2500 0,2250 274,4364 0,2029 336,1845

2460,0 11,3750 0,2275 273,3253 0,2050 335,5068

2450,0 11,5000 0,2300 272,2142 0,2070 334,8235

2430,0 11,6250 0,2325 269,9920 0,2090 332,7652

2410,0 11,7500 0,2350 267,7699 0,2111 330,6958

2390,0 11,8750 0,2375 265,5477 0,2131 328,6153

2370,0 12,0000 0,2400 263,3256 0,2151 326,5237

2350,0 12,1250 0,2425 261,1034 0,2171 324,4210

2330,0 12,2500 0,2450 258,8813 0,2191 322,3072

2310,0 12,3750 0,2475 256,6591 0,2211 320,1822

2280,0 12,5000 0,2500 253,3259 0,2231 316,6573

2255,0 12,6250 0,2525 250,5482 0,2251 313,8116

2225,0 12,7500 0,2550 247,2149 0,2271 310,2547

2150,0 12,8750 0,2575 238,8818 0,2291 300,3939

2100,0 13,0000 0,2600 233,3265 0,2311 293,9913

19

IV.2.3. Sketsa Perpatahan

20

IV.3. Perhitungan

IV.3.1. Besi (Fe)

1. UTS =

= 701,32 MPa

2. % elongasi =

= 18,4 %

3. % reduksi =

= 45,7 %

4. Modulus Elastisitas =

= 9,13 x 10

4

MPa

IV.3.2. Alumunium (Al)

1. UTS =

= 280,5473 MPa

2. % elongasi =

= 23 %

3. % reduksi =

= 49,94 %

4. Modulus Elastisitas =

= 2,48 x 10

4

MPa

21

IV.4. Grafik

IV.4.1. Grafik P vs dL

0.0

500.0

1000.0

1500.0

2000.0

2500.0

3000.0

0.0000 2.0000 4.0000 6.0000 8.0000 10.0000 12.0000 14.0000

B

e

b

a

n

(

k

g

)

Perpanjangan (mm)

Alumunium (Al)

Beban vs Elongasi

0

1000

2000

3000

4000

5000

6000

0.000 2.000 4.000 6.000 8.000 10.000 12.000

B

e

b

a

n

(

k

g

)

Perpanjangan ( mm )

Besi (Fe)

Beban Vs Elongasi

22

IV.4.2. Grafik vs

0.00

100.00

200.00

300.00

400.00

500.00

600.00

700.00

800.00

0 20 40 60 80 100

T

e

g

a

n

g

a

n

R

e

k

a

y

a

s

a

Regangan Rekayasa

Besi (Fe)

Tegangan Rekayasa Vs Regangan Rekayasa

0.0000

50.0000

100.0000

150.0000

200.0000

250.0000

300.0000

0.0000 0.0500 0.1000 0.1500 0.2000 0.2500 0.3000

T

e

g

a

n

g

a

n

R

e

k

a

y

a

s

a

Regangan Rekayasa

Alumunium (Al)

Tegangan Rekayasa Vs Regangan Rekayasa

23

IV.4.3. Grafik

vs

0.00

100.00

200.00

300.00

400.00

500.00

600.00

700.00

800.00

900.00

0 20 40 60 80 100

T

r

u

e

S

t

r

e

s

s

True Strain

Besi (Fe)

True Stress Vs True Strain

0.0000

50.0000

100.0000

150.0000

200.0000

250.0000

300.0000

350.0000

400.0000

0.0000 0.0500 0.1000 0.1500 0.2000 0.2500

T

r

u

e

S

t

r

e

s

s

True Strain

Alumunium (Al)

True Stress Vs True Strain

24

V. Pembahasan

V.1. Prinsip Pengujian

Sampel uji tarik dengan ukuran dan bentuk tertentu ditarik mesin tarik

Shimidzu dengan beban kontinu sambil diukur pertambahan panjangnya. Data

yang didapat berupa perubahan panjang dan perubahan beban yang diberikan

selanjutnya ditampilkan dalam bentuk grafik tegangan-regangan. Beberapa

sifat mekanik yang diharapkan dari pengujian tarik ini adalah:

a. Batas Proporsionalitas (Proportionality Limit)

Batas proporsionalitas merupakan daerah batas dimana tegangandan regangan

mempunyai hubungan proporsionalitas satu dengan lainnya. Setiap

penambahan tegangan akan diikuti oleh penambahan regangan secara

prporsional dalam hubungan linier

(bandingkan dengan hubungan y =mx ; dimana y mewakili

tegangan ; x mewakili regangan dan m mewakili slope kemiringan dari

modulus kekakuan). Pada kurva diatas, titik P menunjukkan batas

proporsionalitas dari kurva stress-strain.

b. Batas Elastis (Elastic Limit)

Daerah elastis adalah daerah dimana bahan akan kembali kepada panjang

semula bila tegangan luar dihilangkan. Daerah proporsionalitas merupakan

bagian dari batas elastik ini. Selanjutnya bila bahan terus diberikan tegangan

(deformasi dari luar) maka batas elastis akan terlampaui pada akhirnya,

sehingga bahan tidak akan kembali kepada ukuran semula. Dengan kata lain

dapat didefinisikan bahwa batas elastis merupakan suatu titik dimana tegangan

yang diberikan akan menyebabkan terjadinya deformasi permanen (plastis)

pertama kalinya. Kebanyakan material teknik memiliki batas elastis yang

hampir berhimpitan dengan batas proporsionalitasnya.

25

c. Titik luluh (yield point) dan kekuatan luluh (yield strength)

Titik ini merupakan suatu batas dimana material akan terus mengalami

deformasi tanpa adanya penambahan beban. Tegangan (stress) yang

mengakibatkan mekanisme luluh ini disebut tegangan luluh (Yield Stress).

Titik luluh ditunjukkan oleh titik y pada gambar 1.

Gejala luluh umunya ditunjukan oleh logam-logam ulet dengan struktur Kristal

BCC dan FCC yang membentuk interstitial solid solution dari atom-atom

carbon, boron, hydrogen dan oksigen. Interaksi antara dislokasi dan atom-atom

tersebut menyebabkan baja ulet seperti mild steel menunjukan titik luluh

bawah (lower yield point) dan titik luluh atas (upper yield point).

Baja berkekuatan tinggi dan besi tuang yang getas umunya tidak

memperhatikan batas luluh yang jelas. Untuk menentukan luluh material

seperti ini maka digunakan suatu metode yang dikenal sebagai metode offset.

Dengan metode ini yield strength ditentukan sebagai tegangan dimana behan

memperlihatkan batas penyimpangan tertentu dari proporsionalitas tegangan

dan regangan. Pada gambar 1, di atas garis offset OX ditarik parallel dengan

OP. sehingga perpotongan XW dan kurva tegangan-regangan memberikan titik

Y sebagai kekuatn luluh. Garis offset OX diambil 0.1 - 0.2% dari tegangan

total dimulai dari titik O.

Kekuatan luluh atau titik luluh merupakan suatu gambaran kemampuan bahan

menahan deformasi permanen bila digunakan dalam penggunaan struktural

yang melibatkan pembebanan mekanik seperti tarik, tekan, bending atau

puntiran. Disisi lain, batas luluh ini harus dicapai ataupun dilewati bila bahan

(logam) dipakai dalam proses manufaktur produk-produk logam seperti proses

rolling, stretching dan sebagainya. Dapat dikatakan bahwa titik luluh adalah

suatu tingkat tegangan yang:

a) Tidak boleh dilewati dalam penggunaan struktural (in service).

b) Harus dilewati dalam proses manufaktur logam (forming process).

Berdasarkan grafik yang telah dibuat, diketahui bahwa kekuatan luluh material

adalah :

Fe = 442,65 MPa

Al = 138,8848 MPa

26

d. Kekuatan Tarik Maksimum (Ultimate Tensile Strength)

Merupakan tegangan maksimum yang dapat ditanggung oleh material sebelum

terjadinya perpatahan (fracture). Nilai kekuatan tarik maksimum ditentukan

dari beban maksimum F

maks

dibagi luas penampang awal A

0.

Dalam pengujian

didapatkan bahwa

UTS untuk tiap-tiap bahan yang diuji :

Fe = 701,32 MPa

Al = 280,5473 MPa

Kesalahan literature :

| |

Kesalahan literature besi :

| |

Kesalahan literature Alumunium :

| |

Literatur diatas dikutip dari Introduction of Material Science, Chapter 6

Mechanical Properties of Material, University of Virginia dan Manufacturing

Engineering and Technology Third edision, Serope Kalpakjian.

e. Kekuatan Putus (Breaking Strength)

Kekuatan putus ditentukan dengan membagi beban pada saat benda uji putus

(F

breaks

) dengan luas penampang awal A

0

. Untuk bahan yang bersifat ulet pada saat

beban maksimum M terlampaui dan bahan terus terdeformasi hingga titik putus B

maka terjadi mekanisme penciutan (necking) sebagai akibat adanya suatu

deformasi yang terlokalisasi. Pada bahan ulet kekuatan putus adalah lebih kecil

daripada kekuatan maksimum sementara pada bahan getas kekuatan putus adalah

sama dengan kekuatan maksimumnya.

27

f. Keuletan (Ductility)

Keuletan merupakan suatu sifat yang menggambarkan kemampuan logam

menahan deformasi hingga terjadinya perpatahan. Sifat ini, dalam beberapa

tingkatan, harus dimiliki oleh bahan bila ingin dibentuk (forming) melalui

proses rolling, bending, stretching, drawing, hammering, cutting dan

sebagainya. Pengujian tarik memberikan dua metode pengukuran keuletan

bahan yaitu :

a. Persentase perpanjangan (elongation)

Diukur sebagai penambahan panjang ukur setelah perpatahan terhadap

panjang awalnya, L

0

.

() |

(

|

Dimana L

f

adalah panjang akhir.

Elongasi sampel untuk masing-masing bahan :

Fe = 18,4 %

Al = 23 %

Kesalahan literature :

| |

Kesalahan literature besi :

| |

Kesalahan literature Alumunium :

| |

Literature Elongasi dikutip dari Introduction of Material Science, Chapter 6

Mechanical Properties of Material, University of Virginia.

28

b. Persentase pengurangan / reduksi penampang

Diukur sebagai pengurangan luas penampang (cross section)

setelah perpatahan terhadap luas penampang awalnya, A

0.

.

() |

(

|

dimana A

f

adalah luas penampang akhir.

Persentase reduksi penampang :

Fe = 45,7 %

Al = 49,94 %

g. Modulus Elastisitas ( E )

Modulus elastisitas atau modulus Young merupakan ukuran kekakuan suatu

material. Semakin besar harga modulus ini maka semakin kecil regangan elastis

yang terjadi pada suatu tingkat pembebanan tertentu atau dapat dikatakan material

tersebut semakin kaku (stiff). Pada grafik tegangan-regangan, modulus kekakuan

tersebut dapat dihitung dari slope kemiringan garis elastis linier, diberikan oleh:

atau

Dimana a adalah sudut yang dibentuk oleh daerah elastis kurva tegangan-

regangan. Modulus elastis suatu material ditentukan oleh energi ikat antar atom-

atom, sehingga besarnya nilai modulus ini tidak dapat dirubah oleh suatu proses

tanpa merubah struktur bahan. Dalam pengujian ini didapatkan modulus

Elastisitas untuk masing-masing bahan :

Fe = 9,13 x 10

4

MPa

Al = 2,48 x 10

4

MPa

Modulus Elastisitas merupakan ukuran kekakuan suatu material. Makin besar

modulus, makin kecil regangan yang dihasilkan yang dihasilkan akibat pemberian

tegangan sehingga duktilitasnya pun semakin berkurang. Hal ini dapat dilihat dari

kurva stress- strain untuk material Brittle Vs material ductile dibawah ini :

Dari grafik terlihat bahwa daerah regangan material ductile lebih besar daripada

daerah regangan material brittle.

29

V.2. Analisa Grafik

Ketiga grafik, P vs dl, vs ,

T

vs

T

, menunjukkan grafik yang nyaris sama.

Hanya saja grafik masing-masing bahan yang diuji berbeda. Kurva dari baja

lebih tinggi dari kurva alumunium. Dari kemiringan (Slope) masing-masing

grafik yang menunjukkan daerah proporsional atau daerah elastik dapat dilihat

bahwa baja lebih curam dari alumunium. Dari kemiringan ini, dapat diketahui

masing-masing modulus youngnya. Telah diketahui dari percobaan bahwa

E

baja

> E

alumunium

hal ini menunjukkan bahwa baja mempunyai ductilitas yang

lebih baik daripada aluminium. Keuletan suatu bahan juga dapat dilihat dari

Elongasinya dan reduksi luas permukaan bahan.

V.2.1. Analisa Grrafik P vs dL

Percobaan dilakukan dengan memberikan perbedaan skala beban. Untuk Cu

dan Al, menggunakan skala beban tetapi untuk Fe diberikan skala beban yang

berbeda. Hal tersebut dikarena jika Fe menggunakan skala yang sama pada

skala Cu dan Al dikhawatiran tidak terdapat perubahan deformasi yang

berarti. Karena dengan memperbesar skala beban maka deformasi pada Fe

dapat dilihat atau mudah dan dapat diamati. Kemudian grafik ini memberikan

hubungan antara gaya / beban teraplikasi (kg) dengan besarnya pertambahan

panjang (dl) dari material sampel (Fe dan Al). Grafik ini merupakan data

mentah yang didapatkan langsung selama pengujian dengan menggunakan

mesin uji tarik Shimadzu. Hanya saja, grafik yang digambar di atas telah

dikonversikan untuk pengujian mulai dari start point hingga titik perpatahan

(fracture point) saja. Grafik P vs dl sebenarnya tidak memberikan gambaran

yang terlalu penting mengenai sifat mekanis material, oleh karena sifat

mekanis material juga sangat dipengaruhi oleh panjang awal spesimen (l

o

) dan

luas penampang spesimen (A

o

). Dari grafik tersebut di atas, dapat dilihat

bahwa Fe memerlukan beban / dapat menahan beban yang lebih besar

dibandingkan dengan Al

Disamping itu, terlihat bahwa Fe memiliki elongasi sebelum perpatahan yang

lebih panjang. Secara grafis dan pada pengukuran aktual juga didapatkan

30

bahwa Fe yang mempunyai elongasi paling panjang, sehingga dapat

disimpulkan bahwa Fe juga yang paling ductile. Material yang paling keras

dan kuat dalam hal ini adalah Fe (memerlukan gaya paling besar untuk

terjadinya perpatahan). Perlu diketahui bahwa perbedaan elongasi teoritis

(grafik) dengan elongasi real berkaitan pula dengan perbedaan antara kekuatan

patah teoritis dan kekuatan patah aktual yang terletak pada ketidakteraturan

struktur. Ketidakteraturan ini meliputi takik, dan retak (crack). Retak mikro

pada logam berkaitan dengan sejarah pendinginan/ pengerjaan material

sebelumnya.

V.2.2. Analisa Grafik vs

Grafik vs memberikan hubungan antara tegangan-regangan rekayasa

(engineering stress-strain) untuk ketiga spesimen uji. Pada skala regangan

yang kecil (daerah elastis), hubungan antara dan untuk masing-masing

material masih normal, dalam artian masih linear satu sama lain. Namun untuk

skala regangan yang besar (daerah plastis), harga vs untuk masing-masing

material mulai menunjukkan penyimpangan akibat tingkat keuletan dari

masing-masing material uji yang berbeda. Spesimen Fe memiliki nilai UTS

yang paling besar, kemudian Fe memiliki elongasi paling panjang sebelum

terjadinya perpatahan dan pada pengukuran aktual yang memiliki elongasi

terpanjang juga Fe.

Oleh karena itu, Fe merupakan logam yang paling ductile (ulet) diantara dua

bahan yang lain. Untuk regangan yang besar (daerah plastis, grafik vs ini

mengabaikan dimensi material yang berubah, yaitu luas penampang spesimen

yang terus mengecil seiring dengan terjadinya mekanisme necking. Grafik vs

ini menggunakan luas penampang awal (Ao) sebagai acuan untuk setiap

perhitungan nilai tegangan (stress) di tiap-tiap titiknya, sehingga kurang

menggambarkan kondisi real yang terjadi selama pengujian. Dalam

aplikasinya, grafik vs sendiri biasanya digunakan dalam aplikasi rekayasa /

engineering. Sementara itu, dalam proses metal forming (teknik pengubahan

31

bentuk) yang digunakan adalah adalah grafik true stress-strain yang

menggambarkan kondisi sesungguhnya dari suatu material.

V.2.3. Analisa Grafik

vs

Dari grafik true stress-strain, dapat disimpulkan bahwa keuletan material dari

yang tertinggi ke yang terendah adalah Fe kemudian Al. Keuletan (ductility)

ini ditunjukkan dengan persen elongasi atau persen reduksi area. Dari ketiga

material tersebut, nampak setelah perhitungan akhir, material Fe memiliki

pertambahan panjang yang paling besar (Secara grafis dan aktual) dan luas

penampang akhir yang paling kecil (terjadi reduksi luas penampang yang

paling besar). Fe memiliki kekuatan tarik yang paling besar dibandingkan

dengan Al (mengacu pada nilai UTS / Ultimate Tensile Strength). Tegangan

tarik (UTS) sendiri pada kenyataannya kurang bersifat mendasar dalam

kaitannya dengan kekuatan material. Untuk logam-logam yang liat, kekuatan

tariknya harus dikaitkan dengan beban maksimum, dimana logam dapat

menahan beban sesumbu untuk keadaan yang sangat terbatas.

Kecenderungan yang banyak ditemui adalah menggunakan pendekatan yang

lebih rasional yaitu mendasarkan rancangan statis logam yang liat pada

kekuatan luluhnya. Akan tetapi, karena lebih praktis menggunakan kekuatan

tarik untuk menentukan kekuatan bahan, maka metode ini lebih banyak

dikenal, dan merupakan metode identifikasi bahan yang sangat berguna, mirip

dengan kegunaan komposisi kimia untuk mengenali logam atau material lain.

Selain itu, metode kekuatan tarik memiliki sifat yang reproducible atau mudah

dihasilkan kembali.

Grafik tegangan-regangan yang sesungguhnya (

T

vs

T)

memberikan

gambaran hubungan antara tegangan yang diberikan pada benda uji dengan

kondisi regangan real yang dialaminya. Pada grafik ini jika dibandingkan

dengan versi engineering, terlihat harga variable (tegangan dan regangan)

yang lebih besar. Seperti grafik rekayasa, pada harga tertentu sebelum

melewati batas elastisnya, nilai tegangan dan regangan masih linier. Batas

tertentu itu merupakan batas proporsional yang dinamakan yield point dimana

32

pertambahan panjang regangan mulai berkurang karena terjadinya pengerasan

regang (strain hardening)

Ketangguhan (toughness) suatu bahan pada pengujian tarik didefinisikan

sebagai kemampuan suatu material untuk menyerap energi hingga terjadi

perpatahan (fracture). Cara menentukan ketiganya mengalami deformasi

plastis, suatu sifat yang hampir tidak dimiliki oleh material getas manapun

ketiga sampel tersebut memiliki bentuk perpatahan ulet (ductile bentuk

permukaan patahan yang ketangguhan dari grafik stress-strain adalah dengan

mengukur luas area di bawahnya. Ini memperlihatkan bahwa ketangguhan

terdiri dari dua parameter yaitu tegangan dan keuletan. Dari grafik stress-strain

baik yang rekayasa maupun sesungguhnya, terlihat bahwa Al memiliki luas

area di bawah kurva yang terkecil, diikuti Fe. Hal ini menunjukkan bahwa Fe

lebih tangguh daripada Al.

V.3. Analisa Hasil Perpatahan

Ada dua jenis perpatahan: perpatahan ulet (ductile fracture) dan

perpatahan rapuh (brittle fracture). Perbedaan utamanya adalah

perpatahan ulet terjadi diiringi dengan deformasi plastis, sedangkan

perpatahan rapuh tidak. Berikut gambar yang memperlihatkan

mekanisme perpatahan ulet.

Tahapan diatas adalah :

33

a) Necking, yaitu suatu proses penurunan secara local diameter bahan

yang dinamakan penyempitan. Hal ini terjadi karena kenaikan

kekuatan yang disebabkan oleh pengerasan regangan yang akan

berkurang, untuk mengimbanginya penurunan permukaan penampang

melintang. Pembentukan penyempitan menimbulkan keadaan tegangan

triaksial pada daerah yang bersangkutan.

b) Cavity formation, yaitu terbentuknya rongga-rongga kecil pada daerah

necking akibat komponen hidrostatik terjadi disekitar sumbu benda uji

pada pusat daerah necking.

c) Cavity coalascene to form a crack, yaitu terbentuknya retakan pusat

akibat peregangaan yang berlangsung terus.

d) Crack propagation, yaitu berkembang retakan pada arah tegak lurus

sumbu benda uji, hingga mencapai permukaan benda uji tersebut.

Kemudian merambat disekitar bidang geser-geser local, kira-kira

berarah 45 terhadap sumbu kerucut patahan yang terbentuk.

e) Fracture, yaitu terjadi perpatahan campuran akibat peregangan terus

menerus

Semua benda yang diuji mengalami perpatahanan ulet (ductile). Identifikasi yang

lain adalah pada bekas patahan permukaannya mempunyai serat yang berbentuk

dimple yang menyerap cahaya dan berpenampilan buram. Perpatahan ini disebut

juga perpatahan berserat (fibrous fracture). Perpatahn ini melibatkan mekanisme

pergeseran bidang-bidang kristal di dalam bahan logam yang ulet (ductile).

VI. Kesimpulan

Berdasarkan analisis dan pengolahan data diatas, saya dapat menyimpulkan

pengujian tarik ini sebagai berikut:

Dari kedua material yang telah diuji diperoleh nilai kekuatan tarik

terbesar adalah besi kemudian alumunium.

Dari grafik yang didapatkan praktikan sewaktu praktikum yaitu grafik

P vs dl didapatkan bahwa Baja adalah kuat dan ductil, hal ini dilihat

dari cepatnya Baja patah ketika sudah mencapai Ultimate Strength

34

yang memang sangat besar tetapi memiliki daerah kurva yang panjang

sebelum mendapatkan beban maksimum (UTS), sedangkan untuk

alumunium adalah termasuk ulet, dilihat dari peristiwa necking dengan

pemuluran yang cukup panjang setelah mencapai UTS dan sebelum

patah. Dari ketiga bahan itu bisa diurutkan bahan yang paling keras ke

yang paling ulet adalah baja lalu alumunium.

Pengujian tarik dapat memberikan gambaran mengenai sifat mekanik

material, antara lain: keuletan, ketangguhan dan kekuatan tarik.

Keuletan dan modulus elastisitas material Fe lebih tinggi dibanding Al.

Daerah kerja suatu sampel atau material dapat ditentukan melalui

grafik tegangan-regangan yaitu berhubungan dengan daerah plastis dan

elastisnya.

Berdasarkan bentuk patahan, ketiga material tersebut memiliki bentuk

perpatahan ulet (ductile).

Grafik true stress-strain menunjukkan bahwa material Fe lebih tangguh

daripada material Cu dan Al dimana harga modulus elastis Fe paling

tinggi dan luas area di bawah Fe paling besar.

Terdapat batas batas di mana material akan mulai mengalami

peristiwa elastis, deformasi plastis, necking dan patah.

35

36

MODUL DESTRUCTIVE TEST

PENGUJIAN KEKERASAN

I. Tujuan Praktikum

1. Menguasai beberapa metode pengujian yang umum dilakukan untuk

mengetahui nilai kekerasan suatu logam.

2. Menjelaskan makna nilai kekerasan material dalam lingkungan ilmu

metalurgi dan ilmu terapan lainnya.

3. Menjelaskan perbedaan antara pengujian kekerasan denagn metode

gores, pantulan dan indentasi.

4. Menjelaskan kekhususan pengujian kekerasan dengan metode Brinell,

Vickers, knop, dan Rockwell.

5. Mengaplikasikan beberapa formulasi dasar untuk memperoleh nilai

kekerasan material denagn uji Brinell da Vickers.

II. Dasar Teori

Kekerasan suatu material dapat didefinisikan sebagai ketahanan material tersebut

terhadap gaya penekanan dari material lain yang lebih keras. Penekanan tersebut

dapat berupa mekanisme penggoresan (scratching), pantulan ataupun indentasi

dari material keras terhadap suatu permukaan benda uji. Berdasarkan mekanisme

penekanan tersebut, dikenal 3 metode uji kekerasan:

1. Metode Goresan

Metode ini tidak banyak lagi digunakan dalam dunia metalurgi dan

material lanjut, tetapi masih sering dipakai dalam dunia mineralogi.

Metode ini dikenalkan oleh Friedrich Mohs yang membagi kekerasan

material di dunia ini berdasarkan skala (yang kemudian dikenal sebagai

skala Mohs). Skala ini bervariasi dari nilai 1 untuk kekerasan yang paling

rendah, sebagaimana dimiliki oleh material talk, hingga skala 10 sebagai

nilai kekerasan tertinggi, sebagaimana dimiliki oleh intan. Dalam skala

Mohs urutan nilai kekerasan material di dunia ini diwakili oleh:

37

1. Talc 6. Orthoclase

2. Gipsum 7. Quartz

3. Calcite 8. Topaz

4. Fluorite 9. Corundum

5. Apatite 10. Diamond (intan)

Bila suatu mineral mampu digores oleh Apetite (no. 5) tetapi tidak mampu

digores oleh Flourite (no. 4), maka kekerasan mineral tersebut berada

antara 4 dan 5. Kekurangan utama metode ini adalah ketidakakuratan nilai

kekerasan suatu material Bila kekerasan mineral-mineral diuji dengan

metode lain, ditemukan bahwa nilai-nilainya berkisar antara 1-9 saja,

sedangkan nilai 9-10 memiliki interval yang besar (jarang ditemukan).

2. Metode Pantulan (rebound)

Dengan metode ini, kekerasan suatu material ditentukan oleh alat

Scleroscope yang mengukur tinggi pantulan suatu pemukul (hammer)

dengan berat tertentu yang dijatuhkan dari suatu ketinggian terhadap

permukaan benda uji. Tinggi pantulan (rebound) yang dihasilkan mewakili

kekerasan benda uji. Semakin tinggi pantulan tersebut, yang ditunjukkan

oleh dial pada alat pengukur, maka kekerasan benda uji dinilai semakin

tinggi.

3. Metode Indentasi

Pengujian dengan metode ini dilakukan dengan penekanan benda uji

dengan indentor dengan gaya tekan dan waktu indentasi yang ditentukan.

Kekerasan suatu material ditentukan oleh dalam ataupun luas area

indentasi yang dihasilkan (tergantung jenis indentor dan jenis pengujian).

Berdasarkan prinsip bekerjanya metode uji kekerasan dengan cara

indentasi dapat diklasifikasikan sebagai berikut:

a. Metode Brinell

Metode ini diperkenalkan pertama kali oleh J.A. Brinell pada tahun

1900. Pengujian kekerasan dilakukan dengan memakai bola baja

yang diperkeras (hardened steel ball) dengan beban dan waktu

38

indentasi tertentu. Hasil penekanan adalah jejak berbentuk

lingkaran bulat, yang harus dihitung diameternya di bawah

mikroskop khusus pengukur jejak.

Pengukuran nilai kekerasan suatu material diberikan oleh rumus:

()(

)

Dimana P adalah beban (kg), D diameter identor (mm) dan d

diameter jejak (mm)

Prosedur standar pengujian menggunakan identor berbentuk bola

dengan D = 10 mm terbuat dari baja tau karbida tungsten. Beban

yang diaplikasikan dapat dipilih 500, 1500, atau 3000 kg,

tergantung jenis bahan yang akan diuji (pada umumnya 3000 kg

untuk logam-logam ferrous dengan waktu identasi sekitar 10 detik

dan 500 untuk logam-logam non-ferrous, dengan waktu idensasi

sekitar 30 detik) sehingga terbentuk jejak berupa lingkaran atau

cekungan yang simetris dipermukaan bahan dengan diameter d

(mm). Besarnya nilai BHN dihitung dengan menggunakan

persamaan di atas. Walaupun demikian pengaturan beban dan

waktu indentasi untuk setiap material dapat pula ditentukan oleh

karakteristik alat penguji. Nilai kekerasan suatu material yang

dinotasikan dengan HB tanpa tambahan angka di belakangnya

menyatakan kondisi pengujian standar dengan indentor bola baja

10 mm, beban 3000 kg selama waktu 115 detik. Untuk kondisi

39

yang lain, nilai kekerasan HB diikuti angka-angka yang

menyatakan kondisi pengujian. Contoh: 75 HB 10/500/30

menyatakan nilai kekerasan Brinell sebesar 75 dihasilkan oleh

suatu pengujian dengan indentor 10 mm, pembebanan 500 kg

selama 30 detik.

b. Metode Vickers

Pada metode ini digunakan indentor intan berbentuk piramida

dengan sudut 136

o

. Prinsip pengujian adalah sama dengan metode

Brinell, walaupun jejak yang dihasilkan berbentuk bujur sangkar

berdiagonal. Panjang diagonal diukur dengan skala pada

mikroskop pengujur jejak. Nilai kekerasan suatu material diberikan

oleh:

Dimana d adalah panjang diagonal rata-rata dari jejak berbentuk

bujur sangkar.

Penggunaan indentor intan berbentuk piramida pada metoe Vickers

sangat menguntungkan karena dapat digunakan untuk memeriksa

bahan-bahan dengan kekerasan tinggi. Di samping itu, bentuk dan

geometri jejak yang dihasilkan tidak banyak terpengaruh oleh

besarnya beban yang diberikan sehingga besarnya beban tidak

perlu dikontrol terlalu ketat seperti halnya pada metode brinnel.

Selain pada skala makro, metode vickers dapat digunakan pada

skala mikro, dengan pembebanan sangat rendah, yaitu 1-1000

gram.

c. Metode Rockwell

Berbeda dengan metode Brinell dan Vickers dimana kekerasan

suatu bahan dinilai dari diameter/diagonal jejak yang dihasilkan

maka metode Rockwell merupakan uji kekerasan dengan

pembacaan langsung (direct-reading). Metode ini banyak dipakai

40

dalam industri karena pertimbangan praktis. Variasi dalam beban

dan indetor yang digunakan membuat metode ini memiliki banyak

macamnya. Metode yang paling umum dipakai adalah Rockwell B

(dengan indentor bola baja berdiameter 1/6 inci dan beban 100 kg)

dan Rockwell C (dengan indentor intan dengan beban 150 kg).

Walaupun demikian metode Rockwell lainnya juga biasa dipakai.

Oleh karenanya skala kekerasan Rockwell suatu material harus

dispesifikasikan dengan jelas. Contohnya 82 HRB, yang

menyatakan material diukur dengan skala B: indentor 1/6 inci dan

beban 100 kg.

d. Metode Knoop

Merupakan salah satu metode micro-hardness, yaitu uji kekerasan

dengan benda uji yang kecil. Nilai kekerasan knoop adalah

pembebanan dibagi dengan luas penampang yang terdeformasi

permanen. Jejak yang dihasilkan sekitar 0.01 mm 0.1 mm dan

beban yang digunakan sebesar 5 g 5 kg. Permukaan benda uji

harus benar-benar halus.

III. Metodologi Penelitian

a. Alat dan Bahan

i. Hoytom macrohardness tester (metode Brinell, Vicker, dan

Rockwell)

ii. Buehler Micromet 2100 series microhardness tester

(metode Vickers)

iii. Mircrometer

iv. Measuring microscope

v. Sampel uji silinder pejal dan uji tarik (besi tuang, baja, dan

alumunium)

41

b. Flow Chart Proses Pengujian

1

Meratakan permukaan logam dengan amplas, kikir, atau gerinda

2

Memilih indentor sesuai dengan skala kekerasan yang diinginkan dan

letakkan benda uji pada alat uji

3

Mengatur beban dan memberikan indentor yang sesuai dan

memberikan beban sesuai dengan jenis logam yang diuji

4

Mengukur jejak indentor setelah beban dilepaskan

5

Menghitung nilai kekerasannya sesuai cara yang digunakan

6

Menentukan kekerasan pada lima titik dan hitung rata-ratanya

7

Pengujian selesai

42

IV. Data, Perhitungan, dan Grafik

IV.1. Tabel Data

No

Benda

Uji

Kondisi

Indentasi

Indentasi

Jejak (mm)

BHN

(kg/mm

2)

BHN

rata-

rata

d

1

d

2

d

ave

1

Baja

(Fe)

D (mm) = 10 1 1,096 1,080 1,088 201,179

206,974 P (kg) = 187,5 2 1,059 1,048 1,054 214,611

t (detik) = 10 3 1,080 1,075 1,078 205,131

2 Al

D (mm) = 10 1 1,172 1,104 1,138 30,640

38,679 P (kg) = 31,25 2 0,950 0,991 0,971 42,166

t (detik) = 30 3 0,960 0,957 0,959 43,231

IV.1.2. Sketsa Gambar

Gambar hasil uji brinell

dari kiri ke kanan : Aluminium, Baja

Gambar hasil uji brinell pada baja Gambar hasil uji brinell pada aluminium

43

IV.2. Contoh Perhitungan

1. Baja (Fe)

- P : 187,5 kg

- D Indentor : 10 mm

- d rata-rata : 1,088 mm

BHN =

2 2

2

d D D D

P

=

( )(

)

BHN = 201,179 kg/mm

2

2. Aluminium (Al)

- P : 31,25 kg

- D Indentor : 10 mm

- d rata-rata : 1,138 mm

BHN=

2 2

2

d D D D

P

=

( )(

)

BHN = 30,640kg/mm

2

IV.3 Grafik

IV.3.1 Grafik BHN versus Beban (Fe)

190,000

195,000

200,000

205,000

210,000

215,000

220,000

1 2 3

BHN

Beban 187.5 Kg

Grafik BHN versus beban (Fe)

44

IV.3.2 Grafik BHN versus Beban (Al)

IV.3.3 Grafik BHN versus Sampel

0

5,000

10,000

15,000

20,000

25,000

30,000

35,000

40,000

45,000

50,000

1 2 3

BHN

Beban 31.25 Kg

Grafik BHN versus beban (Al)

Fe

Al

0

50,000

100,000

150,000

200,000

250,000

BHN

Sampel

Grafik BHN versus Sampel

45

V. Pembahasan

V.1 Prinsip Pengujian

Kekerasan suatu material dapat didefinisikan sebagai ketahanan material

tersebut terhadap gaya penekanan dari material lain yang lebih keras.

Penekanan tersebut dapat berupa mekanisme penggesekan (scratching),

pantulan ataupun indentasi dari material keras terhadap suatu permukaan

benda uji. Dalam pengujian ini digunakan Metode Brinell.

Metode Brinell diperkenalkan pertama kali oleh J.A. Brinell pada tahun 1900.

Pengujian kekerasan dilakukan dengan memakai bola baja yang dikeraskan

(hardenen steel ball) dengan beban dan waktu indentasi tertentu. Prosedur

standar pengujian menyaratkan bola baja dengan diameter 10 mm dan beban

187,5 kg untuk pengujian logam-logam ferrous dan 31,25 kg untuk

Aluminium. Untuk logam ferrous, waktu indentasi biasanya sekitar 10 detik

sementara untuk bahan non-ferrous sekitar 15 detik. Walaupun demikian

pengaturan beban dan waktu indentasi untuk setiap material dapat pula

ditentukan oleh karakteristik alat penguji.

Nilai kekerasan suatu material yang dinotasikan dengan HB tanpa tambahan

angka dibelakangnya menyatakan kondisi pengujian standar dengan indentor

bola baja 10 mm, beban 3000 kg selama waktu 1-15 detik. Untuk kondisi yang

lain, nilai kekerasan HB diikuti angka-angka yang menyatakan kondisi

pengujian. Contoh : 75 HB 10/500/30 menyatakan nilai kekerasan Brinell 75

dihasilkan oleh suatu pengujian dengan indentor 10 mm, pembebanan 500 kg

selama 30 detik. Pengukuran nilai kekerasan suatu material diberikan dimana

P : beban dalam kg, D : diameter indentor dalam mm, d : diameter jejak dalam

mm.

()(

Dalam pengujian kekerasan ini diameter indentor, D=10 mm. Kemudian untuk

mengukur diameter dari jejak yang ditinggalkan indentor digunakan

measuring microskop dengan perbesaran 5x dan skala 1:1000 mm.

46

Standar pengujian yang digunakan adalah ASTM E-10. Beban yang

digunakan untuk tiap-tiap bahan adalah 187,5 kg untuk baja dan 31,25 untuk

alumunium. Hasil yang didapat berupa diameter jejak. Kemudian data tersebut

diolah dan didapat nilai skala kekerasan Brinellnya. Data sudah tertera di

subbab table data pengamatan. Ada beberapa hal yang perlu dianalisis dalam

penerapan percobaan kali ini , antara lain :

a. Jarak antar titik jejak juga harus diperhatikan, karena pada setiap

penjejakan, material di sekeliling jejak tersebut pasti terdeformasi. Jika

dilakukan penjejakan pada bagian yang terdeformasi, pasti akan

menghasilkan kekerasan yang lebih tinggi dibandingkan penjejakan

sebelumnya

b. Pembebanan yang berbeda ini dikarenakan ketahanan material yang

berbeda. Contohnya, bila Aluminium dilakukan pembebanan 187,5 kg,

maka mungkin pada bagian alasnya akan terjadi penggelembungan, yang

tentu saja mempengaruhi data percobaan.

c. Bola baja yang digunakan adalah baja yang dikeraskan dengan diameter

2.5 mm dan maksimum kekerasan material yang diijinkan adalah kurang

lebih 600 Brinnel.

d. Ketelitian dalam membaca jarum harus dijaga, berhubung alat ini tidak

menggunakan pencatat digital. Posisi mata harus tegak lurus dengan jarum

untuk mendapatkan data yang tepat.

BHN baja : percobaan = 201,179; data literatur = 165

BHN alumunium : percobaan = 30,64; data literatur = 38

Kesalahan relatif baja :

% 100

ur BHNliterat

ur BHNliterat an BHNpercoba

= 21,92 %

Kesalahan relatif Alumunium:

% 100

ur BHNliterat

ur BHNliterat an BHNpercoba

= 19,36 %

47

Dari ketiga BHN pengujian masing-masing material, kesalahan relatifnya

cenderung kecil dan menengah. Hal ini membuktikan bahwa pengujian boleh

dikatakan berlansung sesuai dengan pedoman dan standardisasi. Sedangkan

penyimpangan yang terjadi pada BHN pengujian disebabkan kesalahan pada

kesalahan dalam membaca jarum alat sehingga sedikit memberi pengaruh pada

hasil pengujian yang dikarenakan posisi mata yang tidak berada pada sudut 90

0

dengan jarum serta kesalahan dalam pengkuran diameter pada mikroskop.

V.2. Analisa Grafik

V.2.1 Analisa Grafik BHN vs Beban (Fe)

Dari grafik terlihat bahwa BHN dari Fe berkisar di atas angka 200-an.

Untuk lebih tepatnya, rata-rata BHN dari data yang diperoleh adalah

201,179. Dari lima kali percobaan terhadap Fe, terdapat satu sampel yang

memiliki deviasi yang cukup jauh dengan yang lain. Hal ini mungkin

disebabkan karena indentasi tersebut adalah yang pertama sehingga masih

kaku dalam pengerjaannya.

V.2.2. Analisa Grafik BHN vs Beban (Al)

53 adalah angka BHN dari Al yang didapatkan dalam percobaan kali ini.

Grafik menunjukkan kenaikan sebab mungkin saja keakuratan praktikan

serta alat semakin membaik seiring bertambahnya waktu percobaan.

V.2.3. Analisa Grafik BHN vs Sampel

Dari grafik dapat dilihat bahwa dari lima kali indentasi, kelima-limanya

ditempati oleh Fe sebagai angka BHN yang terbesar. Posisi selanjutnya

adalah Al. Hal ini mengindikasikan bahwa Fe memiliki tingkat kekerasan

yang paling tinggi jika dibandingkan dengan kedua sampel uji yang lain

yaitu Al..

48

V.3. Analisa Hubungan Nilai Kekerasan Dengan Sifat Mekanis Lain

Sifat yang erat kaitannya dengan kekerasan adalah keuletan serta

ketangguhan. Semakin tinggi nilai kekerasan suatu material, semakin rendah

tingkat keuletannya. Hal ini disebabkan pada material keras, kekosongan pada

tingkat molekul semakin sedikit yang mana pada akhirnya berpengaruh pada

kemampuan material dalam pergerakan molekul untuk mendukung sifat

keuletannya. Semakin tinggi nilai kekerasan suatu material, semakin rendah

nilai keuletannya dan semakin rendah pula nilai ketangguhannya.

IV. Kesimpulan

Berdasarkan analisis data dari pembahasan di atas dapat diambil kesimpulan

bahwa :

a. Nilai BHN Fe ternyata lebih besar dari Al. Hal ini menunjukkan bahwa

Fe lebih keras dibandingkan dengan Al.

b. Kekerasan suatu benda dapat kita ketahui dengan menggunakan

material lain untuk mengujinya.

c. Pengujian tersebut menggunakan beberapa material yang berbeda jenis

dan bentuknya.

d. Penghitungan kekerasan suatu material dapat dihitung dengan

menggunakan skala Brinell dalam satuan BHN

e. Kekerasan suatu material dapat digunakan untuk pemilihan material

yang tepat

49

50

MODUL DESTRUCTIVE TEST

PENGUJIAN IMPAK

I. Tujuan Praktikum

1. Menjelaskan tujuan dan prinsip dasar pengukuran harga impak dari

logam.

2. Mengetahui temperature transisi perilaku kegetasan baja struktural ST 42.

3. Menganalisis permukaan patahan (fractografi) sampel impak yang diuji

pada beberapa temparatur.

4. Membandingkan nilai impak beberapa jenis logam.

5. Menjelaskan perbedaan metode Charpy dan Izod.

II. Dasar Teori

Pengujian impak adalah sebuah metode untuk mengevaluasi ketangguhan relatif

dari bahan-bahan teknik menggunakan beban kejut. Pengujian ini merupakan

suatu upaya mensimulasikan kondisi operasional material yang sering ditemui

dalam perlengkapan transportasi atau konstruksi dimana beban tidakselamanya

terjadi secara perlahan-lahan seperti pada pembebanan tarik.

Dasar pengujian impak ini adalah penyerapan energy potensial dari pendulum

beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji

sehingga benda uji mengalami deformasi. Gambar dibawah ini memberikan

ilustrasi suatu pengujian impak dengan metode charpy .

Pengujian impak ini banyaknya energi yang diserap oleh bahan untuk terjadinya

perpatahan merupakan ukuran ketahanan impak atau ketangguhan bahan tersebut.

Pada Gambar 1 di baawah ini dapat dilihat bahwa setelah benda uji patah akibat

deformasi, bandul pendulum melanjutkan ayunannya hingga posisi h. Bila bahan

tersebut tangguh yaitu makin mampu menyerap energy lebih besar maka makin

rendah posisi h. Suatu material dikatakan tangguh bila memeiliki kemampuan

51

menyerap suatu bahan kejut yang besar tanpa terjadinya retak atau terdeformasi

dengan mudah.

Pada pengujian impak ini, energy yang diserap oleh benda uji biasanya dinyatakan

dalam satuan joule dan dibaca langsung pada skala (dial) penunjuk yang telah

dikalibrasi yang terdapat pada mesin penguji. Harga impak (HI) suatu bahan yang

diuji dengan metode Charpy diberikan oleh :

dimana E adalah energi yang diserap dalam satuan joule dan A luas penampang di

bawah takik dalam satuan mm

2

.

(

)

Dimana : P = Beban yang diberikan [N]

H

o

= Ketinggian awal bandul [mm]

H

1

= Ketinggian akir setelah terjadi perpatahan benda uji [mm]

Takik (notch) dalam benda uji standar ditujukan sebagai suatu konsentrai

tegangan sehingga perpatahan diharapkan akan terjadi di bagian tersebut. Selain

berbentu V dengan sudut , takik dapat pula dibuat dengan bentuk lubang kunci

(key hole). Pengukuran lain yang biasa dilakukan dalam pengujian impak charpy

Gambar 1. Skematik pengujian impak dengan benda uji Charpy

52

adalah penelaahan permukaan perpatahan untuk menentukan jenis perpatahan

yang terjadi.

Secara umum perpatahan dapat digolongkan menjadi 3 jenis, yaitu :

1. Perpatahan berserat. Ditandai dengan permukaan patahan berserat yang

berbentuk dmpel yang menyerap cahaya dan berpenampilan buram.

2. Perpatahan granular. Ditandai dengan permukaan patahan yang datar

yang mampu memberikan daya pantul cahaya yang tinggi (mengkilat)

3. Perpatahan campuran. Merupakan kombinasi dari perpatahan berserat

dan granular.

Sedangkan penggunaan batang uji Izod la digunakan di Inggris dan Eropa. Benda

uji Izod mempunyai penmpang lintang bujur sangkar atau lingkaran dengan takik

V di dekat ujung yang dijepit. Perbedaan pembebanan antara metode Charpy dan

Izod dapat dilihat dari gambar dibawah ini.

Selain dengan harga impak yang ditunjukan oleh alat uji, pengukuran

ketangguhan suatu bahan dapat dilakukan dengan memperkirakan berapa persen

patahan berserat dan patahan kristalin yang dihasilkan oleh benda uji pada

temperature tertentu. Semakin banyak persentase patahan berserat maka semakin

tangguh bahan tersebut. Cara ini dapat dilakukan dengan mengamati permukaan

patahan benda uji di bawah mikroskop stereoscan.

Beban impak

Metode Charpy

Metode Izod

53

Informasi lain yang dapat dihasilkan oleh pengujian impak adalah temperature

transisi bahan. Temperatur Transisi adalah perubahan jenis perpatahan suatu

bahan bila diuji pada temperature yang berbeda-beda. Pada pengujian dengan

temperature yang berbeda-beda maka akan terlihat bahwa pada temperature tinggi

material akan bersifat ulet sedangkan pada temperature rendah material akan

bersifat rapuh. Fenomena ini berkaitan dengan vibrasi atom-atom bahan pada

temperature yang berbeda dimana pada temperature kamar vibrasi itu berada

dalam kondisi kesetimbangan dan selanjutnya akan menjadi tinggi bila

temperature dinaikkan. Ingat bahwa energy panas merupakan suatu driving force

terhadap pergerakan partikel atom bahan. Vibrasi inilah yang berperan sebagai

penghalang terhadap pergerakan dislokasi pada saat terjadi deformasi kejut/impak

dari luar. Semakin tinggi vibrasi maka pergerakan dislokasi menjadi relative sulit

sehingga dibutuhkann energy yang lebih besar untuk memetahakan benda uji.

Sebaliknya, pada temperature di bawah nol derajat celcius, vibrasi atom relative

sedikt sehingga pada saat bahan di deformasi pergerakan dislokasi menjadi lebih

mudah dan benda uji menjadi lebih mudah dipatahkan dengan energy yang lebih

rendah.

IV. Metodologi Penelitian

III.1. Alat dan Bahan

1. Impact testing machine (metode Charpy) kapasitas 30 Joule

2. Caliper dan/atau micrometer

3. Stereoscan macroscope

4. Termometer

5. Furnace

6. Sampel uji impak baja ST 42 dan Cu-Zn (3 buah)

7. Dry ice

54

III.2. Flow chart Proses Pengujian

1

Mengukur luas area di bawah takik dari sampel uji

2

Masukan sampel uji ke wadah berisi dry ice + alkohol (temp. rendah)

dan furnace (temp. tinggi)

3

Meletakan benda uji pada tempatnya, dengan takik membelakangi

pendulum

4

Melakukan kalibrasi pada pendulum

5

Melepaskan tombol pada tangkai sehingga pendulum menumbuk benda

uji

6

Membaca nilai yang ditunjukan alat dan menghitung harga impak

7

Mengamati permukaan patahannya di bawah stereoscan macroscope

8

Mengulangi pengujian sampel-sampel lain.

55

V. Data, Perhitungan dan Grafik

IV.1 Data

IV.1.1 Tabel

Bahan

T

(C)

a

(mm)

b

(mm)

A

(mm

2

)

E

(Joule)

HI

(Joule/ mm

2

)

Fe

111 8.25 9.75 80.4375 236.376 2.938629371

-10 8.25 9.75 80.4375 10.976 0.136453768

20 8.5 9.75 82.875 268.912 3.244790347

IV.1.2 Sketsa Perpatahan

Sketsa patahan pada Fe di suhu 111C

Sketsa patahan pada Fe di suhu -10C

Sketsa patahan pada Fe di suhu 20C

56

IV.2 Perhitungan

Menghitung luas penampang dibawah takik:

A = a x b (mm

2

)

A = luas penampang (mm

2

)

a = tinggi section di bawah takik (mm)

b = lebar sampel (mm)

contoh pada batang suhu 111C:

A = a x b = 8.25 x 9.75 = 80.4375 mm

2

Menghitung harga impak (HI):

HI = E/A (J/mm

2

)

HI = Harga Impak (J/mm

2

)

E = Energi yang diserap (J)

A = Luas penampang (mm

2

)

contoh pada batang suhu 111C:

HI = E/A =236.376/80.4375 = 2.938629371 J/mm

2

IV.3 Grafik HI vs T

0

0.5

1

1.5

2

2.5

3

3.5

4

-20 0 20 40 60 80 100 120

H

I

(

J

o

u

l

e

/

m

m

2

)

T (C)

Grafik HI vs T

57

V. Pembahasan

V.1. Prinsip Pengujian

Pengujian impak adalah suatu pengujian ketahanan material terhadap beban

kejut. Prinsip dari uji impak adalah penyerapan energi potensial dari pendulum

beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji

secara tiba-tiba dan terjadinya deformasi pada benda uji.

Ketahanan impak merupakan ukuran seberapa energi yang diserap dalam waktu

singkat (tiba-tiba). Pada Gambar 3 disamping dapat dilihat bahwa setelah benda

uji patah akibat deformasi, bandul pendulum melanjutkan ayunannya hingga

posisi h. Bila bahan tersebut tangguh maka makin besar energi yang mampu

diserap atau h makin kecil. Suatu material dikatakan tangguh bila mampu

menyerap energi yang besar tanpa mengalami keretakan atau terdeformasi dengan

mudah.

Dengan sebuah batang uji yang diberi takikan dan distandarisasikan, ditumpu

bebas pada kedua ujungnya dan dipukul dengan sebuah martil bandul yang

dijatuhkan oleh mesin uji pukul takik dari ketinggian tertentu H menuju

kedudukan takikan pada bahan uji. Dalam pada itu dampak bobot martil (akan

mengalami hambatan dan martil akan membubung kembali dibelakang batang uji,

tetapi hanya akan mencapai ketingian h yang lebih rendah. Semakin besar nilai

keuletan takik, akan semakin kecil ketinggian h. dari selisih H-h dapat dihitung

atau dibaca besarnya kerja pemukulan yang terpakai pada mesin uji takik. Cacat

pada permukaan bahan (takikan) bisa memperkecil kekuatan bahan konstruksi

terhadap beban kerjanya, Perlu dilakukan uji pukul takik untuk mengetahui berapa

prosen berkurangnya kemampuan material apabila mengalami takikan.

Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan

terhadap beban kejut. Pengujian ini merupakan suatu upaya untuk

menyimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan

58

transportasi atau konstruksi dimana beban tidak selamanya terjadi secara

perlahan-lahan seperti pembebanan tarik.

Dasar pengujian impak ini terjadinya penyerapan energi potensial saat terjadi

tumbukan tiba-tiba dan menyebabkan terjadinya deformasi. Pengujian dilakukan

dengan memilih 3 buah sampel dengan jenis yang sama tetapi memiliki perlakuan

suhu yang berbeda: Dipanaskan, didinginkan, dan didiamkan pada suhu kamar

Perbedaan perlakuan suhu tersebut karena adanya perbedaan yang terjadi

dipengaruhi suhu dan memiliki temperatur transisi. Temperatur transisi adalah

temperatur yang menunjukkan transisi perubahan jenis perpatahan suatu bahan

bila diuji pada temperatur yang berbeda-beda. Pada pengujian seperti ini akan

terlihat bahwa pada temperatur tinggi material akan bersifat ulet (ductile)

sedangkan pada temperatur rendah material akan bersifat rapuh.

Hal ini disebabkan vibrasi atom-atom bahan pada temperatur yang berbeda yang

mana berperan sebagai suatu penghalang (obstacle) terhadap pergerakan dislokasi

pada saat terjadi deformasi kejut/impak dari luar. Dengan semakin tinggi vibrasi

itu maka pergerakan dislokasi menjadi relatif sulit sehingga dibutuhkan energi

yang lebih besar untuk mematahkan benda uji. Sebaliknya pada temperatur

dibawah nol derajat Celcius, vibrasi atom relative sedikit sehinggga pada saat

bahan dideformasi pergerakan dislokasi menjadi lebih mudah dipatahkan dengan

energi yang relative lebih rendah.

Hampir semua logam berkekuatan rendah dengan struktur kristal FCC seperti

alumunium besifat ulet pada semua temperatur sementara bahan dengan kekuatan

luluh yang tinggi bersifat rapuh. Bahan keramik, polimer dan logam BCC dengan

kekuatan luluh rendah dan sedang memiliki transisi rapuh-u;et bila temperatur

dinaikkan. Hampir semua baja karbon yang dipakai pada jembatan, kapal,

jaringan pipa dan sebagainya bersifat rapuh pada temperatur rendah.

59

Pada pengujian ini banyaknya energi yang diserap oleh bahan untuk terjadinya

perpatahan merupakan ukuran ketahanan impak atau ketangguhan bahan

tersebut. Pada Gambar dapat dilihat bahwa setelah benda uji patah akibat

deformasi, bandul pendulum melanjutkan ayunannya hingga posisi h. Bila bahan

tersebut tangguh maka makin besar energi yang mampu diserap atau h makin

kecil. Suatu material dikatakan tangguh bila mampu menyerap energi yang besar

tanpa mengalami keretakan atau terdeformasi dengan mudah.

Energi yang diserap oleh benda uji biasanya dinyatakan dalam satuan Joule dan

dibaca langsung pada skala (dial) penunjuk yang telah dikalibrasi yang terdapat

pada mesin penguji. Harga Impak (HI) suatu bahan yang diuji dengan metode

Charpy diberikan oleh:

dimana E adalah energi yang diserap dalam satuan Joule dan A luas penampang

dibawah takik dalam satuan mm

2

.

Takik digunakan untuk memusatkan tegangan yang terjadi sehingga perpatahan

diharapkan akan terjadi dibagian tersebut. Selain bentuk V dengan sudut 45

0

,

takik dapat juga dibuat dengan bentuk lubang kunci (key hole). Pengukuran lain

yang biasa dilakukan dalam pengujian impak Charpy adalah penelaahan

permukaan perpatahan untuk menentukan jenis perpatahan yang terjadi. Secara

umum perpatahan digolongkan menjadi 3, yaitu :

1. Perpatahan berserat (fibrous fracture), patahan yang terjadi karena

pergeseran bidang-bidang kristal didalam bahan (logam) yang ulet.

Permukaan patahan berserat berbentuk dimple yang menyerap cahaya

dan buram.

2. Perpatahan granular/kristalin, terjadi karena pembelahan (cleavange)

pada butir-butir dari bahan (logam) yang getas. Permukaan patahan datar

yang mampu memberikan daya pantul cahaya yang tinggi (mengkilat).

3. Perpatahan campuran (berserat dan granular), merupakan kombinasi dua

jenis perpatahan diatas.

60

V.2. Analisa Grafik

Dalam suhu yang rendah energi yang dibutuhkan untuk mematahkan

(deformasi) benda uji lebih sedikit, ini terjadi akibat pada suhu rendah

perambatan retak dapat lebih cepat daripada terjadinya deformasi plastik.

Sedangkan pada suhu yang lebih tinggi terlihat energi yang diperlukan untuk

terjadinya fracture lebih besar karena pada suhu tinggi retakan didahului oleh

deformasi plastik terlebih dahulu.

Pada grafik terlihat adanya pergerakan yang aneh dari suhu rendah ke suhu

normal lalu ke tinggi. Hal ini disebebkan karena pada suhu normal sampel uji

tidak patah dikarenakan takik tidak tegak lurus dengan batang impak sehingga

tekanan tidak dapat terdistribusi untuk mematahkan sampel uji. Sedangkan

menurut literature semakin tinggi temperatur, maka semakin tangguh suatu

material dengan makin bertambahnya besar energi yang diserap.

Terlihat jelas batang bertakik menghasilkan sebaran hasil percobaan yang

cukup besar, karena adanya perbedaan tempat dari baja yang menyebabkan

sulitnya untuk memperisapkan takik yang seragam. Bentuk, kedalaman takik,

serta peletakan benda uji sangat penting untuk diperhatikan dalam percobaan

ini.

V.3. Analisa Temperatur Transisi

Analisis didasarkan pada atom-atom suatu bahan yang tidak bergerak pada

suhu 0 K. pada keadaan seperti ini, atom-atom menduduki keadaan dengan

energy terendah. Bila suhu naik, peningkatan energy memungkinkan

pergerakan atom-atom pada jarak antar atom yang lebih besar dan kecil.

Pergerakan ini yang akan menyebabkan terjadinya temperature transisi.

Berdasarkan bahan uji yang diberi perlakuan panas berbeda, ditemukan

dengan uji impak bahwa temperature mempengaruhi sifat dari bahan tersebut.

Pada benda uji pertama dengan suhu 111

o

C bahan tidak patah secara

keseluruhan dan berarti energy yang diserap cukup banyak. Pada benda uji

61

kedua pada suhu kamar, bahan membentuk fasa ferrite yang memiliki

struktur BCC, bahan juga tidak patah secara keseluruhan, ini membuktikan

bahwa bahan juga menyerap energy yang cukup banyak. Dan pada pengujian

yang ketiga terlihat bahwa bahan menunjukkan kegetasan pada temperature

rendah. Terjadi peretakan yang merambat lebih cepat daripada terjadinya

deformasi plastilk, ini berarti bahwa energy yang diserap sedikit.

Secara tidak langsung membuktikan bahwa bahan tersebut memiliki

temperature transisi. Dari sebaran hasil percobaan yang besar, maka

praktikan kesulitan dalam menentukan temperatur transisi. Terjadinya

fluktuasi ini disebabkan oleh beberapa faktor antara lain :

1. Naiknya kandungan oksigen pada benda uji khususnya pada takik, sebab

jika kandungan oksigen dinaikkan dari 0,001% menjadi 0,057% saja

maka suhu peralihan akan naik dari 5 menjadi 650F sehingga energi

yang diserapnya untuk terjadi fracture menjadi lebih besar.

2. Untuk kasus pada 0C, hal dimungkinkan terjadi akibat ketika benda uji

mau diuji suhunya sudah naik duluan atau ketika mau diuji suhu benda

uji belum mencapai 0C.

3. Pemanasan bahan yang belum homogen pada temperature air mendidih

sehingga vibrasi atom-atom juga belum homogen yang menyebabkan

bahan tidak sepenuhnya ductile.

4. Perbedaan setempat dari sifat baja dan disebabkan oleh kesulitan untuk

mempersiapkan takik yang seragam. Baik bentuk maupun kedalaman

takik merupakan besaran yang kritis, demikian pula peletakan benda uji.

V.4. Analisa Hasil Perpatahan Tiap Sampel pada Tiap T

Berdasarkan data di atas, bentuk patahan yang terjadi pada percobaan ini