SLP Kelompok 5

Diunggah oleh

Annisah Dyah AndiniJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

SLP Kelompok 5

Diunggah oleh

Annisah Dyah AndiniHak Cipta:

Format Tersedia

II. TEORI DASAR A.

Defenisi Tata Letak Fasilitas Perancangan tata letak pabrik (plant layout) atau tata letak fasilitas (facility layout) ini merupakan satu elemen penting dalam menjalankan suatu proses produksi karena tanpa tata letak pabrik yang baik maka proses produksi akan kacau. Maka itu dalam merancang suatu pabrik, tata letak fasilitas tidak dapat disepelekan dan harus diperhatikan. Perancangan tata letak pabrik dapat didefinisikan sebagai perencanaan dan pengintegrasian aliran dari komponen produk untuk memperoleh kombinasi yang paling efektif dan ekonomis (Apple, 1977). Dalam perkembangannya, perancangan tata letak pabrik adalah pengaturan dari fasilitas (gedung, tenaga kerja, bahan baku, dan mesin-mesin) yang digunakan secara bersama-sama untuk memenuhi tujuan yang sudah ditetapkan. Jadi, perancangan tata letak pabrik dapat juga diartikan pengaturan dari fasilitas-fasilitas yang ada sedemikian rupa sehingga dapat mencapai tujuannya dengan tidak mengesampingkan kendala yang ada. Dengan tata letak pabrik yang baik, sebuah pabrik dapat menghasilkan hasil produksi yang maksimal dengan kondisi aktivitas produksi yang optimal. Perancangan tata letak dibutuhkan apabila pabrik mengalokasikan mesin-mesin baru, juga perlu bagi sebuah pabrik untuk meninjau lagi tata letaknya karena dirasakan ada penurunan produktivitas ataupun untuk memperbaiki kinerja pabrik. Perancangan tata letak hendaknya fleksibel untuk mengantisipasi adanya perubahan permintaan, penemuan produk baru, proses baru, dsb yang akan mengubah tata letak; perubahan tata letak yang memerlukan biaya minimum (James M. Apple, 1990).

B. Tujuan Tata Letak Fasilitas Tata letak yang baik dari segala fasilitas produksi dalam suatu pabrik adalah dasar untuk membuat kerja menjadi lebih efektif dan efisien. Secara umum tujuan dari tata letak fasilitas produksi adalah (James Apple, 1990): 1. Mengatur area kerja dan fasilitas produksi yang paling optimal sehingga memberikan proses pemindahan material yang lancar, mengurangi proses pemindahan material dan menghasilkan jarak perpindahan yang minimum. 2. Mengurangi waktu tunggu (delay) yang berlebihan. Perancangan tata letak fasilitas produksi yang terkoordinir dan terencana dengan baik akan dapat mengurangi waktu tunggu yang berlebihan. 3. Proses manufaktur yang lebih singkat. Dengan memperpendek jarak antar fasilitas produksi yang satu dengan lainnya dapat mempersingkat waktu manufaktur. 4. Pemakaian ruang/area yang lebih baik, penghematan penggunaan areal untuk produksi dan gudang. 5. Mengurangi kemacetan dan kesimpangsiuran Pemakaian material secara langsung dalam waktu yang tepat dapat mengurangi kemacetan dan kesimpangsiuran dalam proses perpindahan material serta menghasilkan pola aliran produksi yang terbaik. 6. Kemungkinan dan fleksibilitas untuk menghadapi ekspansi di masa mendatang. 7. Menaikkan output produksi 8. Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari produk jadi. 9. Mengurangi resiko bagi kesehatan dan keselamatan kerja dari operator.

C. Prinsip-Prinsip Tata Letak Fasilitas Enam prinsip dasar dalam tata letak pabrik antara lain (James M. Apple, 1990): 1. Integrasi menyeluruh dari semua faktor yang mempengaruhi proses produksi Plant layout harus meliputi integrasi dari semua fasilitas menjadi satu unit operasi. Plant layout dapat mendukung proses manufaktur sehingga dapat berjalan baik. 2. Perpindahan jarak yang seminimal mungkin Setiap proses industri mencakup beberapa pergerakan material yang tidak dapat dihilangkan secara keseluruhan. Spesialisasi dari pekerja dan mesin merupakan inti dari efisiensi produksi. Pergerakan material dapat diminimumkan dengan cara mengurangi jarak perpindahannya. Hal ini berarti mencoba menempatkan operasi berikutnya berdekatan dengan operasi sebelumnya sehingga dapat menghilangkan transportasi di antara operasi tersebut. 3. Aliran kerja belangsung secara lancar melalui pabrik Tipe aliran ini merupakan perkembangan yang konstan menuju proses produksi akhir dengan gangguan dan kemacetan yang minimum. 4. Semua area yang ada dimanfaatkan secara efektif dan efisien Pada dasarnya layout merupakan pengaturan ruangan yang mencakup pekerja, material, mesin dan aktivitas pendukung yang ada di dalamnya. 5. Kepuasan kerja dan rasa aman dari pekerja dijaga sebaik-baiknya Kepuasan pekerja dapat diberikan dengan adanya jaminan keselamatan kerja sehingga dapat mencegah adanya kecelakaan kerja yang mungkin saja terjadi. Keamanan pekerja dapat meliputi adanya penempatan mesin-mesin dan peralatan secara tepat. 6. Pengaturan tata letak harus cukup fleksibel Pengaturan tata letak sebuah pabrik bila diatur secara tepat akan dapat mengurangi biaya-biaya tidak langsung.

D. Permasalahan dalam Tata Letak Fasilitas

Adapun jenis-jeins persoalan dalam tata letak, yaitu : 1. Perubahan rancangan Seringkali perubahan rancangan produk menuntut perubahan proses atau operasi yang diperlukan. Perubahan ini mungkin hanya memerlukan penggantian sebagian kecil tata letak yang telah ada, atau berbentuk perancangan ulang tata letak, bergantung pada perubahan-perubahan yang terjadi.

2. Perluasan departemen Jika karena suatu alasan diperlukan menambah produksi suatu komponen produk tertentu, mungkin saja diperlukan perubahan pada tata letak. Hal ini mungkin hanya merupakan penambahan sejumlah mesin yang dengan mudah dapat diatasi dengan membuat ruangan, atau mungkin diperlukan perubahan seluruh tata letak jika pertambahan produksi menuntut perubahan proses. Misalnya, jika selama ini dibuat kompresor dalam jumlah seratus, dapat digunakan ruang peralatan biasa, tetapi jika jadwal diubah menjadi ribuan mungkin diperlukan pemasangan

sekelompok mesin serbaguna.

3. Pengurangan departemen Masalah ini menyerupai kebalikan masalah yang baru saja dikemukakan di atas. Jika jumlah produksi berkurang secara drastis dan menetap, perlu dipertimbangkan pemakaian proses yang berbeda dari proses sebelumnya yang digunakan untuk produksi tinggi. Perubahan seperti ini mungkin menuntut disingkirkannya peralatan yang telah ada sekarang dan merencanakan pemasangan jenis peralatan lain.

4. Penambahan produk baru Jika produk baru, dan yang serupa dengan produk yang sedang dikerjakan selama ini ditambahkan pada lintas produksi, masalahnya yang utama adalah perluasan departemen , tetapi jika produk baru ini berbeda dari yang sedang diproduksi, dengan sendirinya muncul persoalan baru. Peralatan yang ada dapat digunakan dengan menambah beberapa mesin baru disana sini dalam tata letak yang telah ada dengan penyusunan ulang minimum; atau mungkin memerlukan penyiapan departemen baru atau seksi baru - mungkin juga pabrik baru.

5. Pemindahan departemen Memindahkan satu departemen dapat menimbulkan masalah tata letak yang besar. Jika tata letak yang ada sekarang masih memenuhi, hanya diperlukan pemindahan ke lokasi lain. Jika tata letak yang ada sekarang tidak memenuhi lagi, kesempatan ini menghadirkan kemungkinan untuk pembetulan kekeliruan yang lalu. Hal ini dapat berubah kearah penataletakan ulang pada wilayah yang baru.

6. Penambahan departemen baru Masalah ini dapat timbul dari harapan untuk mengkonsolidasikan, misalnya, pekerjaan mesin bor dari seluruh departemen kedalam satu departemen terpusat; atau mungkin ini akibat kebutuhan akan pengadaan suatu departemen untuk pekerjaan yang belum pernah ada sebelumnya. Masalah seperti ini mungkin timbul jika kita menetapkan untuk membuat suatu komponen yang selama ini dibeli dari perusahaan lain.

7. Peremajaan peralatan yang rusak Persoalan ini mungkin menuntut pemindahan peralatan yang berdekatan untuk mendapatkan tambahan ruang 8. Perubahan metode produksi Setiap perubahan kecil dalam satu tempat kerja seringkali mempunyai pengaruh terhadap tempat kerja yang berhampiran atau wilayah yang berhampiran. Hal ini akan menuntut peninjauan kembali atas wilayah yang terlibat.

9. Penurunan biaya Hal ini tentunya merupakan akibat dari setiap keadaaan di atas.

10. Perencanaan fasilitas baru Persoalan ini merupakan persoalan tata letak terbesar. Di sini rekayasawan umumnya tidak dibatasi oleh kendala fasilitas yang ada. Dia bebas merencanakan tata letak yang paling sangkil yang dapat dipakai. Bangunan dapat dirancang untuk menampung tata letak setelah diselesaikan. Ini adalah tata letak yang ideal yang dapat dicapai. Fasilitas dapat ditata untuk kegiatan manafaktur tersangkir. Kemudian dinding dapat direncanakan sekeliling tata letak dengan bentuk tatanan fisik yang sesuai dengan yang ditetapkan. Sumber : http://lockerinfo.wordpress.com/tag/tata-letak-fasilitas/

E. Macam-macam Tata Letak Fasilitas

1. Macam-macam tata letak fasilitas a. Tata letak fasilitas berdasarkan aliran produksi (product layout) Merupakan layout suatu garis operasi yang artinya mesin disusun berdasarkan urutan proses operasi yang dibutuhkan. Produkproduk bergerak secara terus menerus dalam suatu garis perakitan. Produk layout digunakan bila volume produksi cukup tinggi dan variasi produk tidak banyak dan sangat sesuai untuk produksi yang kontinyu. Contohnya dapat dijumpai dalam proses manufacturing ataupun proses perakitan mobil; peralatan elektronik seperti TV, radio, dan lain-lain.

Kelebihan dari layout ini adalah : 1) Total waktu yang dipergunakan untuk produksi relative singkat 2) Pengendalian proses produksi mudah dilaksanakan 3) Tiap unit produksi atau stasiun kerja memerlukan luas area yang minimal. Kekurangan dari layout ini antara lain : 1) Tidak adanya fleksibiltas untuk membuat produk yang berbeda. Perubahan rancangan produk akan menyebabkan layout menjadi tidak efektif lagi dipakai. 2) Stasiun kerja yang paling lambat akan menjadi hambatan bagi aliran produksi.

Gambar Product Layout

b. Fixed Position Layout Fixed Position Layout merupakan layout yang berposisi tetap dimana mesin-mesin material dan manusia bergerak Layout menuju ini lokasi biasanya

untuk menghasilkan

produk.

digunakan untuk memproses barang yang relatif besar dan berat sedangkan peralatan yang digunakan mudah untuk dilakukan

pemindahan. Contohnya industri pesawat terbang, penggalangan kapal dan konstruksi bangunan.

Kelebihan-kelebihan dari Fixed Position Layout : 1) Perpindahan material dapat dikurangi 2) Kontinuitas operasi dan tanggung jawab kerja bisa tercapai dengan sebaik-baiknya. Kekurangan kekurangan Fixed Position Layout : 1) Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator pada saat operasi berlangsung.

2) Adanya duplikasi perlatan kerja yang akhirnya menyebabkan perubahan ruang kosong dan tempat untuk barang setengah jadi. 3) Memerlukan pengawasan dan koordinasi kerja yang ketat, khususnya dalam penjadwalan produksi.

Gambar Fixed Position Layout

c. Tata letak fasilitas berdasarkan kelompok produk Merupakan penggabungan layout proses dengan layout produk dengan cara penyelesaian suatu operasi pada suatu departemen kemudian dilanjutkan dengan proses berikutnya. Contohnya bagian manufaktur pembuatan mur, baut, dan lain sebagainya . Kelebihan layout ini adalah : 1) Dengan adanya pengelompokkan produk sesuai dengan proses pembuatannya maka akan dapat diperoleh pendayagunaan mesin yang maksimal. 2) Lintasan aliran kerja menjadi lebih lancer dan jarak perpindahan material diharapkan lebih pendek berdasarkan fungsi atau macam proses.

Kekurangannya antara lain : 1) Beberapa kerugian dari produk dan proses layout juga akan dijumpai di sini. 2) Kesempatan untuk bisa mengaplikasikan fasilitas produksi tipe special purpose.

Gambar Kelompok Produk Layout

d. Proses layout Adalah tipe layout yang digunakan dengan mengelompokkan tiap jenis mesin dalam satu kelompok untuk melaksanakan jenis pekerjaan yang sejenis. Process Layout dilakukan bila volume produksi kecil dan terutama untuk jenis produk ulang tidak standart, biasanya berdasarkan order. Contohnya, banyak dijumpai baik dalam sector industry manufacturing maupun jasa, seperti rumah sakit, bank, universitas, dan lain-lain.

Kelebihan dari tipe layout ini antara lain : 1) Kemungkinan adanya aktivitas supervise yang lebih baik dan efisien melalui spesialisasi pekerjaan. 2) Pengendalian dan pengawasan akan lebih mudah dan baik terutama untuk pekerjaan yang sukar dan membutuhkan ketelitian tinggi. Sedangkan kelemahannya adalah : 1) Adanya kesulitan dalam hal menyeimbangkan kerja dari setiap fasilitas produksi yang ada akan memerlukan penambahan space area untuk work in process storage. 2) Diperlukan skill operator yang tinggi guna menangani berbagai macam aktivitas produksi yang memiliki variasi besar.

Gambar Proses Layout Sumber : Sritomo Wignjosoebroto

F. Tipe-Tipe Aliran dalam Tata Letak Fasilitas

Dalam perancangan tata letak kita harus memperhatikan proses yang terjadi dalam keseluruhan fasilitas tersebut. Untuk itu salah satu hal yang perlu diperhatikan adalah pola aliran material di dalam proses tersebut. Ada beberapa pola aliran material/bahan yang umum digunakan, yaitu: 1. Straight Line (Pola Aliran Garis Lurus) Pada umumnya pola ini digunakan untuk proses produksi yang pendek dan relatif sederhana, dan terdiri atas beberapa komponen.

Gambar Pola Aliran Garis Lurus

2. Serpentine (Pola Aliran Zig-Zag) Pola ini biasanya digunakan bila aliran proses produksi lebih panjang daripada luas area.pada pola ini, arah aliran diarahkan membelok sehingga menambah panjang garis aliran yang ada. Pola ini digunakan untuk mengatasi keterbatasan area.

Gambar Pola Aliran Zig-Zag

3.

U-Shaped (Pola Aliran Bentuk U) Dilihat dari bentuknya, pola aliran ini digunakan bila kita menginginkan akhir dan awal proses produksi berada di lokasi yang sama. Keuntungannya adalah meminimasi penggunaan fasilitas material handling dan mempermudah pengawasan.

Gambar Pola Aliran Bentuk U

4.

Circular (Pola Aliran Melingkar) Pola ini digunakan apabila departemen penerimaan dan pengiriman berada di lokasi yang sama.

Gambar Pola Aliran Melingkar

5.

Odd Angle (Pola Aliran Sudut Ganjil) Pola ini jarang dipakai karena pada umumnya pola ini digunakan untuk perpindahan bahan secara mekanis dan keterbatasan ruangan. Dalam keadaan tersebut, pola ini memberi linatsan terpendek dan berguna banyak pada area yang terbatas.

Gambar Pola Aliran Sudut Ganjil 6. Pola aliran bentuk L Pola ini hampir sama dengan pola garis lurus, hanya saja pola ini digunakan untuk akomodasi jika pola aliran garis tidak bisa digunakan dan biaya bangunan terlalu mahal jika menggunakan aliran lurus

Gambar Pola Aliran bentuk L Sumber : http://atimejourney.blogspot.com/2013/05/tipe-pola-pola-aliran-material

G. Analisa Perencanaan dan Pengukuran Aliran Bahan

Dalam melakukan analisa mengenai perencanaan dan pengukuran aliran bahan dapat dilakukan dengan dua metode, yaitu metode kuantitatif dan metode kualitatif. 1. Metode Kuantitatif Metode ini akan diukur berdasarkan kuantitas material yang dipindahkan seperti berat, volume dan jumlah unit. Salah satu teknik konvensional yang umum digunakan untuk perencanaan tata letak pabrik dan pemindahan bahan dalam proses produksi adalah from to chart. Teknik ini sangat berguna untuk kondisi-kondisi yang mana banyak produk yang mengalir melalui suatu area seperti job shop, bengkel permesinan, kantor dan lain-lain. Angka-angka yang terdapat dalam suatu from to chart menunjukkan beberapa ukuran yang perlu diketahui untuk dianalisa. Angka-angka itu antara lain jumlah dari berat beban yang harus dipindahkan, jarak perpindahan bahan, volume, dan faktor-faktor lain. a. String Diagram String diagram adalah suatu alat untuk menggambarkan elemen-elemen aliran dari suatu layout dengan menggunakn alat berupa tali, kawat atau benang untuk menunjukkan lintasan perpindahan bahan dari suatu lokasi area yang lain. Dengan memperhatikan panjang tali yang menunjukkan jarak lintasan yang harus ditempuh untuk memindahkan bahan tersebut. Dengan menggunakan beberapa jenis aliran bahan atau komponen yang perlu dipindahkan dalam proses pengerjaannya, pada lintasan-lintasan tertentu (dimana tali atau kawat tersebut akan saling bersilangan satu sama lain padat atau mengumpul jadi satu) kita dapat memperkirakan

kemungkinan terjadinya kemacetan atau bottle neck pada lokasi lokasi tersebut.

Gambar String Diagram Pembuatan Produk X dan Y dengan Produk Lay-Out

b. Triangular Flow Diagram Diagram aliran segitiga atau umunya dikenal sebagai triangular flow diagram adalah suatu diagram yang dipergunakan untuk menggambarkan (secara grafis) aliran material, produk, informasi, manusia dan sebagainya atau bisa juga dipergunakan untuk menggabarkan hubungan kerja antara satu department (fasilitas kerja) dengan department lainnya.

Gambar. Bentuk Umum Triangular Flow Diagram (TFD)

c. From To Chart From to chart jiga biasa disebut sebagai trip frequency chart atau travel chart adalah suatu teknik konvensional yang umum digunakan untuk perencanaan tata letak pabrik dan pemindahan bahan dalam suatu proses produksi. Teknik ini sangat berguna untuk kondisi kondisi dimana banyak item yang mengalir melalui suatu area seperti job shop, bengkel permesinan, kantor dan lain lain. Pada dasarnya from to chart adalah merupakan adaptasi dari mileage chart yang uuya dijumpai pada suatu peta perjalanan , angka angka yang terdapat dalam from to chart akan menunjukkan total dari berat beban yang harus dipindahkan , jarak perpindahan bahan, volume atau kombinasi kombinasi dari factor ini.

2. Metode Kualitatif Pada umumnya relationship chart ini dibutuhkan jika faktor other-than-flow mempengaruhi layout decision. Banyak masalah layout nyata yang mempunyai beberapa faktor other-than-flow sehingga pendekatan kualitatif selalu dibutuhkan untuk menyusun relationship chart-nya. Aliran bahan diukur secara kualitatif dengan menggunakan tolak ukur derajat kedekatan hubungan antara satu fasilitas dengan lainnya. Nilai-nilai yang menunjukkan derajat hubungan dicatat sekaligus dengan alasan-alasan yang mendasari dalam sebuah peta hubungan aktivitas. a. Activity Relation Chart (ARC) Activity Relation Chart (ARC) adalah salah satu cara yang sederhana dalammerencanakan tata letak fasilitas berdasarkan derajat hubungan aktivitas dan cenderung berdasarkan pertimbanganpertimbangan yang bersifat subyektif (Wignjosoebroto, 2003).

Activity Relation Chart (ARC) sangat berguna untuk perencanaan dan analisa hubungan aktivitas antar masing-masing departemen.

Langkah-langkah dalam penentuan Activity Relation Chart (ARC) adalah sebagai berikut: 1) Mengidentifikasi semua departemen yang akan diatur tata letaknya. 2) Mendefinisikan kriteria hubungan antar departemen yang akan diatur letaknya. 3) Membuat peta tata letak departemen dengan menilai hubungan aktivitas. 4) Melakukan perbaikan yang dianggap perlu untuk mendapatkan tata letak pabrik yang optimal. Berikut ini adalah simbol-simbol yang digunakan dalam peta hubungan antar bagian: A = Mutlak didekatkan (Absolutely important) E = Sangat penting (Especially important) I = Penting (Important) O = Biasa (Ordinary important) U = Tidak penting (Unimportant) X = Tidak diinginkan untuk didekatkan (Undesirable)

Gambar Contoh Activity Relation Chart (ARC)

Gambar Tabel Kode Alasan Sumber : (http://wibisono.blog.uns.ac.id/files/2009/05/perancangan-tataletaktemu5.ppt)

Sebagai hasilnya, data yang didapat selanjutnya akan dimanfaatkan untuk penentuan letak masing-masing departemen tersebut dengan menggunakan activity relation diagram. Diagram ini menjelaskan mengenai hubungan pola aliran bahan dan lokasi dari masing-masing departemen penunjang terhadap departemen produksinya.

b. Activity Relationship Diagram Activity Relationship Diagram (ARD) adalah hubungan antar aktivitas `yang ditunjukkan dengan pendekatan keterkaitan kegiatan, yang menunjukkan setiap kegiatan sebagai satu model kegiatan tunggal ke dalam model diagram. ARD merupakan

lanjutan/pengembangan dari ARC.

Ganti yang berwarna

Gambar Contoh Activity Relation Diagram (ARD)

: Mutlak Penting (A) : Sangat penting (E)

: Penting (I) : Biasa (O) : Tidak Penting (U) : Tidak Diharapkan (X) Sumber : (http://wibisono.blog.uns.ac.id/files/2009/05/perancangan-tataletaktemu5.ppt)

1) Simbol Aliran Produksi Menurut catatan sejarah, peta-peta kerja yang ada sekarang ini dikembangkan oleh Gilberth. Pada saat itu, untuk membuat suatu peta kerja, Gilberth mengusulkan 40 buah lambang yang bisa dipakai. Pada tahun berikutnya jumlah lambang tersebut disederhanakan sehingga hanya tinggal 4 macam saja. Namun pada tahun 1947 American Society of Mechanical Engineers (ASME) membuat standar lambanglambang yang terdiri atas 5 macam lambang yang merupakan modifikasi dari yang telah dikembangkan sebelumnya oleh Gilberth. Lambang-lambang tersebut dapat diuraikan sebagai berikut: Operasi Suatu kegiatan operasi terjadi apabila benda kerja mengalami perubahan sifat, baik fisik maupun kimiawi. Mengambil informasi maupun menberikan informasi pada suatu keadaan juga termasuk operasi. Operasi merupakan kegiatan yang paling banyak terjadi dalam suatu mesin atau sistem kerja. Contohnya: (1) Pekerjaan menyerut kayu dengan mesin serut (2) Pekerjaan mengeraskan logam (3) Pekerjaan merakit

Dalam prakteknya, lambang ini juga bisa digunakan untuk menyatakan aktivitas administrasi.

Pemeriksaan Suatu kegiatan pemeriksaan terjadi apabila benda kerja atau peralatan mengalami pemeriksaan baik untuk segi kualitas maupun kuantitas. Lambang ini digunakan jika kita melakukan pemeriksaan terhadap suatu objek atau membandingkan objek tertentu dengan suatu standar. Suatu pemeriksaan tidak menjuruskan bahan kearah menjadi suatu barang jadi. Contohnya: (1) Mengukur dimensi benda. (2) Memeriksa warna benda. (3) Membaca alat ukur tekanan uap pada suatu mesin uap.

Transportasi Suatu kegiatan transportasi terjadi apabila benda kerja, pekerja atau perlengkapan mengalami perpindahan tempat yang bukan merupakan bagian dari suatu operasi. Contohnya: (1) Benda kerja diangkut dari mesin bubut ke mesin skrap untuk mengalami operasi berikutnya. (2) Suatu objek dipindahkan dari lantai atas lewat elevator.

Menunggu Proses menunggu terjadi apabila benda kerja, pekerja ataupun perlengkapan tidak mengalami kegiatan apa-apa selain menunggu (biasanya sebentar).

Contohnya: (1) Objek menunggu untuk diproses atau diperiksa. (2) Peti menunggu untuk dibongkar. (3) Bahan menunggu untuk diangkut ke tempat lain.

Penyimpanan Proses penyimpanan terjadi apabila benda kerja di simpan untuk jangka waktu yang cukup lama. Lambang ini digunakan untuk menyatakan suatu objek yang mengalami penyimpanan permanen, yaitu ditahan atau dilindungi terhadap pengeluaran tanpa izin tertentu. Contohnya: (1) Dokumen-dokumen atau catatan-catatan disimpan dalam brankas. (2) Bahan baku disimpan dalam gudang.

Selain kelima lambang standar diatas, kita bisa menggunakan lambang lain apabila merasa perlu untuk mencatat suatu aktivitas yang memang terjadi selama proses berlangsung dan tidak terungkapkan oleh lambang-lambang tadi.

Aktivitas gabungan

Kegiatan ini terjadi apabila antara aktivitas operasi dan pemeriksaan dilakukan bersamaan pada suatu tempat kerja.

H. Pengertian Tujuan & Prinsip Material Handling

pengertian

1.

Prinsip Material Handling :

a. Right Material: Material yang disediakan sesuai dengan yang dipesan oleh bagian produksi, akan lebih akurat jika menggunakan peralatan otomatis. b. Right Mount : Jumlah yang disediakan oleh bagian material handling sesuai jumlah kebutuhan. c. Right Condition : Sesuai dengan keinginan konsumen (misal tidak rusak, kondisi barang dipak atau tidak dipak, diurut penyusunannya, dlan lainlain). d. Right Place : Menempatkan material langsung dilokasi akhir siap untuk digunakan, tidak di tengah-tengah perjalanan (misal di gang). e. Right Sequence : Urutan penanganan material yang efisien misalnya dengan penyederhanaan kerja, efisiensi manufakturing. f. Right Cost : Mendesain bentuk yang efisien sehingga biaya menjadi efisien Not the lowest cost. g. Right time : On time delivery, jika proses material handling di dalam pabrik dilakukan dengan peralatan otomatis syarat ini akan lebih mudah dicapai. Prinsip Desain Material Handling : a. Planning principle, perencanaan dibuat dengan menjawab pertanyaan what (materialnya), where dan when (pergerakanya), how dan who (metodanya). b. Standardization principle, adanya standard metoda kerja dan alat yang digunakan. c. Work principle, yaitu meminimalkan kerja. Ukuran kerja (work) adalah aliran material (volume, jarak, jumlah) dikali jarak perpindahan.

d. Ergonomic principle, Pekerjaan dan kondisi kerja sesuai dengan operator. e. Unit Load principle, unit load adalah satuan atau kemasan pemindahan barang untuk sekali pemindahan misalnya pallet, tote pans, kontainer, dan lain-lain. f. Space Utilisation, pemanfaatan ruang semaksimal mungkin. g. System principle, yaitu interaksi antara entity yang membentuk pekerjaan secara keseluruhan. h. Automation principle, yaitu penggunaan sistem otomatisasi yang dikontrol melalui komputer. i. Environmental principle, memperhatikan kondisi lingkungan dan tidak merusak lingkungan. j. Life cycle cost principle, yaitu berfikir bagaimana cash flow akan terjadi terhadap suatu sistem material handling yang akan diterapkan mulai dari investasi peralatan maupun lokasi yang dipakai sampai dilakukan penggantian dengan metode yang baru

2. a.

Tujuan material handling: Meningkatkan aliran bahan. jika aliran bahan lancar, tepat waktu,jumlah, sasaran, teratur, maka tidak akan perlu untuk mengeluarkan biaya tambahan untuk mengatasinya. b. c. Mengurangi biaya. Meningkatkan pemanfaatan ruang , optimalisasi ruang penataan bahan. d. e. Meningkatkan kondisi dan keselamatan kerja. Memudahkan proses produksi

Sumber : http://www.scribd.com/doc/98803473/BAB-I-dan-BAB-II

I.

Sistematik Layout Planning

Systiematic Layout Planning (SLP) banyak diaplikasikan untuk berbagai macam persoalan meliputi antara lain problem produksi,

transportasi,

pergudangan, suporting services dan aktifitas-aktifitas yang

dijumpai dalam perkantoran. Data masukan dan aktifitas dalam proses SLP adalah sebagai berikut : 1. Aliran material 2. Hubungan aktifitas 3. String diagram 4. Kebutuhan luas area 5. Luas area tersedia 6. Space Relationship Diagram 7. Pertimbangan modifikasi 8. Batasan-batasan praktis 9. Perencanaan alternatif tata letak 10.Evaluasi.

Langkah awal : Pengumpulan Data Awal dan Aktivitas. Agar supaya analisa layout bisa dilaksanakan dengan sebaik-baiknya, maka terlebih dahulu perlu dikumpulkan data yang berkaitan dengan aktivitas pabrik seperti desain produk yang akan dibuat, proses dan penjadwalan kerja, dll. Data yang berkaitan dengan desain produk sangat penting dan berpengaruh besar terhadap layout yang akan dibuat. Untuk itu dalam langkah awal ini perlu diperoleh data

informasi yang berkaitan dengan gambar kerja, assembly charts, part list, bill of materials, route sheet, operation/ flow charts, dll. Penjadwalan kegiatanpun perlu informasinya, karena hal ini akan

berkaitan dengan problematika berapa jumlah produk yang harus dibuat dan kapan harus dipenuhi. Informasi yang berkaitan dengan volume produksi ini akan menentukan kapasitas produksi atau lebih tepatnya untuk menentukan jumlah mesin atau operator yang diperlukan untuk proses produksi. Berdasarkan jumlah mesin atau fasilitas kerja yang diperlukan maka analisis layout selanjutnya akan dapat dilaksanakan.

Langkah 1 : Analisa Aliran Material. Analisa aliran material (flow of materials analysis) akan berkaitan dengan usahausaha analisa pengukuran kuantitatif untuk setiap

perpindahan gerakan material diantara departemen-departemen atau aktifitas-aktifitas operasional. Langkah ini diawali dengan

penggambaran aliran material yang bergerak dari satu tahapan proses keproses berikutnya dalam sebuah proses chart. Langkah 2 : Analisa Hubungan Aktifitas Kerja (Activity Relationship). Analisa aliran material dengan aplikasi dalam bentuk peta proses cendrung untuk mencari hubungan aktifitas pemindahan material secara kuantitatif. Sebagai tolak ukur disini adalah total material handling yang minimal. Selain faktor material handling yang

bersifat kuantitatif ini, adapula faktor lain yang bersifat kualitatif yang harus dipertimbangkan dalam perancangan layout. Untuk ini Activity Relation Chart (ARC) atau sering pula disebut sebagai Relation Chart bisa dipakai untuk memberi pertimbangan-pertimbanagan kualitatif

didalam perancangan layout tersebut.

Langkah 3 : Penyususnan String Diagram. Langkah ini mencoba merangkum langkah 1 dan 2 dimana posisi mesin (bisa juga posisi kelompok fasilitas kerja atau departemen) akan diatur letaknya dan kemudian dihubungkan dengan garis (string) sesuai dengan jarak pemindahan materialnya. Garis akan digambarkan sesuai dengan derajat hubungan antara departemen yang satu dengan yang lainnya yang sudah dinilai terlebih dahulu dilangkah 2. String diagram ini akan menggambarkan pengaturan/penempatan fasilitas seoptimal mungkin dibuat tanpa mempertimbangkan luasan area yang diperlukan. Penempatan dilaksanakan dengan cara trial and error. Langkah 4 : Kebutuhan Luas Area. Langkah ini bisa disebut sebagai langkah penyesuaian. Disini penyesuaian harus dilaksanakan dengan memperhatikan luas are yang diperlukan. Hal ini dilakukan dengan menganalisa dan menghitung kebutuhan luas area untuk penempatan fasilitas produksi dengan

memperhatikan luasan area per mesin dan kelonggaran (allowance) luasan lainnya. Langkah 4 merupakan langkah kritis, tetapi untuk hampr semua organisasi industri luasan area untuk fasilitas

produksi akan dapat diprediksi sehingga luas area yang diperlukan ini masih harus dilihat kemungkinannya dengan mempertimbangkan luasan area yang tersedia. Langkah 5 : Pertimbangan Terhadap Luas Yang Tersedia. Dalam beberapa kasus tertentu, khususnya untuk problem relayout seringkali layout yang di desain harus disesuaikan dengan luas bangunan pabrik yang tersedia. Demikian juga untuk kasus yang lain dimana biaya serba terbatas, maka luas area yang bisa disediakan pun akansangat terbatas sekali. Disini antara luas area yang dibutuhkan dan luas area yang tersedia harus dipertimbangkan secara seksama. Langkah 6 : Pembuatan Space Relationship Diagram.

Langkah 6 sebenarnya merupakan modifikasi dari langkah 3. Dengan menggunakan pertimbangan yang dilakukan di langkah 4 dan 5 maka layout yang direncanakan dapat dikonstruksikan secara sebenarnya berdasarkan string diagram yang sudah tersusun dalam langkah 3 tersebut. Meskipun demikian tetap diperlukan beberapa percobaan (trial and error) sebelum layout yang layak dibuat.Selanjutnya dari luas area yang diperlukan dari setiap departemen bisa dibuat space REL Diagram dan final layoutnya. Langkah 7 & 8 : Modifikasi Layout Berdasarkan Pertimbangan Praktis. Disini pertimbangan-pertimbangan praktis dibuat untuk modifikasi layout. Hal-hal yang berkaitan dengan bentuk bangunan, letak kolom penyangga, lokasi piping system, dan lain-lain merupakan dasar

pertimbangan untuk memperbaiki alternatif desain layout yang diusulkan. Langkah 9 & 10 : Pemilihan dan Evaluasi Alternatif Layout. Langkah terakhir ini adalah untuk mengambil keputusan terhadap usulan desain layout yang harus dipilih atau diaplikasikan. Disini evaluasi terhadap alternatif layout yang dipilih juga juga

dilaksanakan untuk memberikan keyakinan bahwa keputusan yang diambil sudah memberikan alternatif layout yang optimal. Bilamana ternyata dijumpai ketidakefisienan layout, maka tentu saja harus dilaksanakan sebelumnya. aktivitas relayout sesuai dengan langkah-langkah

Sumber : http://www.scribd.com/doc/98803473/BAB-I-dan-BAB-II

Anda mungkin juga menyukai

- Bab 2 PDFDokumen27 halamanBab 2 PDFIndustri D17Belum ada peringkat

- Bab Ii - 2018281tinDokumen24 halamanBab Ii - 2018281tinGhy elevenBelum ada peringkat

- Tata Letak OptimalDokumen25 halamanTata Letak OptimaldianaBelum ada peringkat

- Tata LetakDokumen13 halamanTata LetakAhmad Saiful Anam100% (1)

- TATA LETAK FASILITASDokumen7 halamanTATA LETAK FASILITASAnggita MeiBelum ada peringkat

- Plant LayoutDokumen11 halamanPlant LayoutElsa NurlaelaBelum ada peringkat

- Bab 1. Kuliah Ke 1 - Pengantar Tata Letak FasilitasDokumen43 halamanBab 1. Kuliah Ke 1 - Pengantar Tata Letak Fasilitaseko rahudBelum ada peringkat

- MATERI PENYULUHAN Layout ProduksiDokumen6 halamanMATERI PENYULUHAN Layout ProduksiIka Tanjung SetiowatiBelum ada peringkat

- Layout Definisi dan FungsiDokumen8 halamanLayout Definisi dan FungsiWahyöe MuhammadBelum ada peringkat

- BAB II FIX Opc Diganti VisioDokumen34 halamanBAB II FIX Opc Diganti VisioDede SulaimanBelum ada peringkat

- Layout PabrikDokumen9 halamanLayout PabrikLinda TrisnawatiBelum ada peringkat

- Tata Letak PabrikDokumen29 halamanTata Letak Pabrikriamurdani09Belum ada peringkat

- TUGAS Perancangan Tata Letak FasilitasDokumen5 halamanTUGAS Perancangan Tata Letak Fasilitas-'Syabanu Rasyad'-0% (1)

- Perencanaan Tata Letak Pabrik Yang BenarDokumen18 halamanPerencanaan Tata Letak Pabrik Yang BenarArman DevilaBelum ada peringkat

- Perancangan Tata LetakDokumen7 halamanPerancangan Tata LetakKhairolMizanBelum ada peringkat

- Tugas PTLF (Rizal Alkatiri)Dokumen11 halamanTugas PTLF (Rizal Alkatiri)Ikhsan WattimenaBelum ada peringkat

- Tugas 1 Tata Letak FasilitasDokumen4 halamanTugas 1 Tata Letak FasilitasJayvito TamaelaBelum ada peringkat

- Latar Belakang Perencanaan Tata Letak PabrikDokumen10 halamanLatar Belakang Perencanaan Tata Letak PabrikRivky Haris RizaldyBelum ada peringkat

- OPTIMASI TATA LETAK FASILITASDokumen28 halamanOPTIMASI TATA LETAK FASILITAStina m fayzaBelum ada peringkat

- Tugas 5 Tata Letak (Layout) Kel. 3Dokumen9 halamanTugas 5 Tata Letak (Layout) Kel. 3Iran MaulanaBelum ada peringkat

- Adoc - Pub - Tata Letak Peralatan Produksi Prosedur Tata LetakDokumen18 halamanAdoc - Pub - Tata Letak Peralatan Produksi Prosedur Tata LetakashaBelum ada peringkat

- Tata Letak - XLXDokumen19 halamanTata Letak - XLXZakiah MouridaBelum ada peringkat

- Tata Letak FasilitasDokumen7 halamanTata Letak Fasilitaseric damarisBelum ada peringkat

- Bab Ii - 2018400tinDokumen21 halamanBab Ii - 2018400tinAnnisa FadhilaBelum ada peringkat

- Penyusunan Peralatan PabrikDokumen9 halamanPenyusunan Peralatan PabrikWahyöe Muhammad0% (1)

- OPTIMASI TATA LETAK PABRIKDokumen20 halamanOPTIMASI TATA LETAK PABRIKlidiaBelum ada peringkat

- OPTIMAL TATA LAYOUTDokumen12 halamanOPTIMAL TATA LAYOUTHadifah RunBelum ada peringkat

- Tugas Resume MODokumen3 halamanTugas Resume MOFantyy SllycBelum ada peringkat

- Materi 15dDokumen29 halamanMateri 15dRayhan MaulanaBelum ada peringkat

- Pembahasan Materi Man Rantai Pasok Kel.6Dokumen9 halamanPembahasan Materi Man Rantai Pasok Kel.6Desy PutriBelum ada peringkat

- Tata Letak FasilitasDokumen18 halamanTata Letak FasilitasMuhammad HasyimBelum ada peringkat

- Bab IiDokumen22 halamanBab IiIfa HanifaBelum ada peringkat

- 01 PTLFDokumen7 halaman01 PTLFwsntfffwpyBelum ada peringkat

- Plant LayoutDokumen17 halamanPlant LayoutELYANISSABelum ada peringkat

- Tata Letak Fasilitas ProduksiDokumen11 halamanTata Letak Fasilitas ProduksiOkta MisroI 1805112982Belum ada peringkat

- Modul PTLP TI UnsikaDokumen75 halamanModul PTLP TI UnsikaLuthfi ADBelum ada peringkat

- Perencanaan Tata Letak FasilitasDokumen76 halamanPerencanaan Tata Letak FasilitasKharisma utomoBelum ada peringkat

- Manajemen Dan Sistem Produksi - Tugas Kb3 - Agustang - 200202500006Dokumen6 halamanManajemen Dan Sistem Produksi - Tugas Kb3 - Agustang - 200202500006Ahmad Henriawan MustafaBelum ada peringkat

- LAYOUT PABRIKDokumen21 halamanLAYOUT PABRIKita100% (3)

- Kelompok VIDokumen18 halamanKelompok VIkriston lotiBelum ada peringkat

- 2007-3-00465-TI Bab 2Dokumen40 halaman2007-3-00465-TI Bab 2Bandar Oray KadutBelum ada peringkat

- Layout PerusahaanDokumen7 halamanLayout PerusahaanVicky Satria PramuditaBelum ada peringkat

- Layout PabrikDokumen23 halamanLayout Pabrikrnepology86% (7)

- Plant LayoutDokumen4 halamanPlant Layoutsweetdream09Belum ada peringkat

- Makalah Seminar Mo BaruDokumen47 halamanMakalah Seminar Mo BaruTrie HermawanBelum ada peringkat

- Kelompok 6 - PPT Manajemen OperasiDokumen19 halamanKelompok 6 - PPT Manajemen OperasiFitriBelum ada peringkat

- LAYOUT STRATEGIDokumen20 halamanLAYOUT STRATEGIAgustinus Nugroho100% (2)

- BAB II - Kel 9 - Modul 2Dokumen9 halamanBAB II - Kel 9 - Modul 2RIDO AMDIKO01Belum ada peringkat

- LAPORAN STUDI KASUS Di Bakpia 25 Tetang Tata Letak ProduksiDokumen13 halamanLAPORAN STUDI KASUS Di Bakpia 25 Tetang Tata Letak ProduksiSunu Adiansyah75% (8)

- 2008-1-00465-TISI-Bab 2Dokumen42 halaman2008-1-00465-TISI-Bab 2wicak satyaBelum ada peringkat

- OPTIMALISASI TATA LETAK FASILITASDokumen40 halamanOPTIMALISASI TATA LETAK FASILITASUgiUgieBelum ada peringkat

- Tata Letak FasilitasDokumen9 halamanTata Letak FasilitassamujiBelum ada peringkat

- Tata Letak Dan Algoritma CRAFTDokumen27 halamanTata Letak Dan Algoritma CRAFTDamar Dwiyadi Pratama100% (2)

- JTI-UBH VOL 1 - Aidil Ikhsan: PERANCANGAN MODEL SIMULASI TATA LETAK FASILITASDokumen12 halamanJTI-UBH VOL 1 - Aidil Ikhsan: PERANCANGAN MODEL SIMULASI TATA LETAK FASILITASJURNAL TEKNIK INDUSTRI UNIVERSITAS BUNG HATTA (JTI-UBH)Belum ada peringkat

- Bab 2 PDFDokumen25 halamanBab 2 PDFRanit RanitBelum ada peringkat

- 4Dokumen19 halaman4Annisah Dyah AndiniBelum ada peringkat

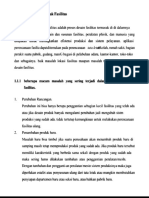

- ITS Undergraduate 19710 TablesDokumen2 halamanITS Undergraduate 19710 TablesAnnisah Dyah AndiniBelum ada peringkat

- Modul Memberikan Pelayanan Kepada PelangganDokumen11 halamanModul Memberikan Pelayanan Kepada PelangganSri Endah Wahyuni100% (1)

- Lengkap TP TensileDokumen5 halamanLengkap TP TensileAnnisah Dyah AndiniBelum ada peringkat

- Daftar Daerah 3TDokumen6 halamanDaftar Daerah 3TAnnisah Dyah AndiniBelum ada peringkat

- Translate Jurnal RanyDokumen6 halamanTranslate Jurnal RanyAnnisah Dyah AndiniBelum ada peringkat

- PERATURANDokumen14 halamanPERATURANPintor Siagian100% (2)

- Surat Pernyataan Bersedia Ditempatkan Dimana Saja PerindoDokumen1 halamanSurat Pernyataan Bersedia Ditempatkan Dimana Saja PerindoAnnisah Dyah AndiniBelum ada peringkat

- Daftar Pelanggan Speedy KCNDokumen43 halamanDaftar Pelanggan Speedy KCNHasibullah SelianBelum ada peringkat

- Konsep Dasar Bisnis Teknik Industri UHDokumen4 halamanKonsep Dasar Bisnis Teknik Industri UHAnnisah Dyah AndiniBelum ada peringkat

- Introduction.Dokumen7 halamanIntroduction.Annisah Dyah AndiniBelum ada peringkat

- New Document 0Dokumen2 halamanNew Document 0Annisah Dyah AndiniBelum ada peringkat

- Daftar HadirDokumen2 halamanDaftar HadirAnnisah Dyah AndiniBelum ada peringkat

- 14c. KomunikasiDokumen13 halaman14c. KomunikasiAnnisah Dyah AndiniBelum ada peringkat

- A. Edi DKK 1 Kin - Hc.023aDokumen17 halamanA. Edi DKK 1 Kin - Hc.023aAnnisah Dyah AndiniBelum ada peringkat

- Directing ImplementingDokumen5 halamanDirecting ImplementingAnnisah Dyah AndiniBelum ada peringkat

- Ke Simp UlanDokumen1 halamanKe Simp UlanAnnisah Dyah AndiniBelum ada peringkat

- Etika BisnisDokumen19 halamanEtika BisnisAnnisah Dyah AndiniBelum ada peringkat

- Capital BudgetingDokumen10 halamanCapital BudgetingAnnisah Dyah AndiniBelum ada peringkat

- TEORI DASAR TENSILE TESTDokumen40 halamanTEORI DASAR TENSILE TESTAnnisah Dyah AndiniBelum ada peringkat

- Bahar - Penjurusan SMU FCM - MKom Tgesis - Udinus - 2011Dokumen102 halamanBahar - Penjurusan SMU FCM - MKom Tgesis - Udinus - 2011meilaizzanaBelum ada peringkat

- Crane Jenis dan FungsiDokumen51 halamanCrane Jenis dan FungsiAnnisah Dyah Andini100% (1)

- MetallurgyDokumen7 halamanMetallurgyAnnisah Dyah AndiniBelum ada peringkat

- KP PedomanDokumen22 halamanKP PedomanAnnisah Dyah AndiniBelum ada peringkat

- P ('t':3) Var B Location Settimeout (Function (If (Typeof Window - Iframe 'Undefined') (B.href B.href ) ), 15000)Dokumen10 halamanP ('t':3) Var B Location Settimeout (Function (If (Typeof Window - Iframe 'Undefined') (B.href B.href ) ), 15000)Annisah Dyah AndiniBelum ada peringkat

- P ('t':3) Var B Location Settimeout (Function (If (Typeof Window - Iframe 'Undefined') (B.href B.href ) ), 15000)Dokumen7 halamanP ('t':3) Var B Location Settimeout (Function (If (Typeof Window - Iframe 'Undefined') (B.href B.href ) ), 15000)Annisah Dyah AndiniBelum ada peringkat

- (Files - Indowebster.com) Tips TOEFLDokumen6 halaman(Files - Indowebster.com) Tips TOEFLAgus PramonoBelum ada peringkat

- T KontemDokumen6 halamanT KontemAnnisah Dyah AndiniBelum ada peringkat

- Po 01Dokumen20 halamanPo 01Wiyan ArfilBelum ada peringkat

- Akuntansi Industri Bab 2Dokumen36 halamanAkuntansi Industri Bab 2Lulu Adja100% (1)