Modul Praktikum

Diunggah oleh

nawankiplay0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

235 tayangan16 halamanpratikum

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inipratikum

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

235 tayangan16 halamanModul Praktikum

Diunggah oleh

nawankiplaypratikum

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 16

MODUL PRAKTIKUM

SISTEM PNEUMATIK DAN HIDROLIK

WORKSHOP INSTRUMENTASI

PROGRAM STUDI D3 METROLOGI DAN INSTRUMENTASI

JURUSAN TEKNIK FISIKA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

2014

MODUL I

SISTEM HIDROLIK

1. Tujuan Percobaan

Tujuan percobaan dari praktikum sistem hidrolik ini adalah :

1. Memahami dan menjelaskan fungsi dan pengaplikasian dari tekanan hidrostatik.

2. Memahami pengaplikasian dari sistem hidrolik dalam pengendalian proses.

3. Memahami komponen-komponen utama pada sistem hidrolik.

2. Teori

2.1. Pengetian Sistem Hidrolik

Hidrolika adalah suatu ilmu yang mempelajari sifat-sifat dan hukum-hukum yang

berlaku pada zat cair baik zat itu dalam keadaan diam ataupun bergerak (mengalir). Dalam

sistem hidrolik fluida cair berfungsi sebagai penerus gaya. Minyak mineral adalah jenis fluida

cair yang umum dipakai. Pada prinsipnya mekanika fluida dibagi menjadi 2 bagian yaitu:

1. Hidrostatis : Sifat zat cair diam.

Contoh : Dongkrak hidrolik, rem hidrolik, derek lantai.

2. Hidrodinamis : Sifat zat cair yang bergerak sehingga memiliki / menimbulkan tenaga

hidrolik.

Contah : Turbin air, pembangkit listrik.

Dalam praktikum ini akan dipelajari hidrolika, yaitu cabang dari ilmu mekanika

fluida. Dalam suatu rangkaian hidrolis biasanya terdiri atas aktuator, penggerak dan fluida

kerja yang bekerja dalam sebuah sistem untuk tujuan tertentu. Dimana komponen-komponen

tersebut dapat dilambangkan dalam simbol-simbol rangkaian.

Gambar 2.1 Klasifikasi Hidrolik dalam Penampang dan Skema

Prinsip dasar dari hidrolik adalah sifat fluida cair yang sangat sederhana dan sifat zat

cair tidak mempunyai bentuk tetap, tetapi selalu menyesuaikan bentuk yang ditempatinya.

Karena sifat cairan yang selalu menyesuaikan bentuk yang ditempatinya, sehingga akan

mengalir ke berbagai arah dan dapat melewati dalam berbagai ukuran dan bentuk, sehingga

fluida cair tersebut dapat mentranferkan tenaga dan gaya.

Sistem hidrolik ini didukung oleh 3 unit komponen utama, yaitu:

1. Unit Tenaga, berfungsi sebagai sumber tenaga dengan liquid/ minyak hidrolik.

2. Unit Penggerak (Actuator), berfungsi untuk mengubah tenaga fluida menjadi

tenaga mekanik.

3. Unit Pengatur, berfungsi sebagai pengatur gerak sistem hidrolik.

2.2. Komponen-Komponen Penyusun Sistem Hidrolik

2.2.1. Fluida Kerja

Fluida adalah komponen terpenting yang tidak dapat dipisahkan dalam suatu

sistem hidrolik karena fluida merupakan sebagai media penghantar energi.

Adapun fungsi yang lain sebagai pelumas, penerus daya atau tekanan, dan

sebagai pendingin komponen yang bergesekan.

Beberapa persyaratan yang harus diperhatikan dalam pemilihan fluida :

1. Viskositas (kekentalan) yang cukup

2. Tahan api

3. Tidak berbusa (Foaming)

2.2.2 Massa Jenis

Massa jenis adalah pengukuran massa setiap satuan volume benda. Semakin

tinggi massa jenis suatu benda, maka semakin besar pula massa setiap

volumenya. Massa jenis berfungsi untuk menentukan zat. Setiap zat memiliki

massa jenis yang berbeda. Massa jenis dapat berpengaruh terhadap tekanan

yang diberikan pada sistem hidrolik, karena Semakin tinggi suatu zat cair,

maka semakin berat zat tersebut sehingga tekanan yang diberikan pun

juga semakin besar.

= m/V

2.3 Silinder Kerja Hidrolik

Silinder kerja hidrolik merupakan komponen utama yang berfungsi untuk merubah dan

meneruskan daya dari tekanan fluida, dimana fluida akan mendesak tabung silinder yang

merupakan satu-satunya komponen yang ikut bergerak untuk melakukan gerak translasi yang

kemudian gerak ini diteruskan kebagian atas oleh tabung silinder kerja hidrolik.

2.4 Hukum Pascal

Hukum pascal sendiri berbunyi Tekanan yang diberikan kepada zat cair di dalam

ruang tertutup diteruskan sama besar ke segala arah. Suatu aliran didalam silinder yang

dilengkapi dengan sebuah penghisap yang mana kita dapat memakaikan sebuah tekanan luar

po tekanan p disuatu titik P yang sebarang sejarak h dibawah permukaan yang sebelah atas

dari cairan tersebut diberikan oleh persamaan.

P = po + gh

Prinsip Pascal, tekanan yang dipakaikan kepada suatu fluida tertutup diteruskan tanpa

berkurang besarnya kepada setiap bagian fluida dan dinding-dinding yang berisi fluida

tersebut. Hasil ini adalah suatu konsekuensi yang perlu dari hukum-hukum mekanika fluida,

dan bukan merupakan sebuah prinsip bebas.

3. Peralatan Percobaan

Peralatan yang digunakan dalam praktikum sistem hidrolik ini diantaranya :

1. Pompa Hidrolik.

2. Silinder Kerja.

3. Katup (Valve).

4. Tubing.

5. Air Sevice.

6. Penggaris

4. Prosedur Percobaan :

Prosedur percobaan dalam praktikum sistem hidrolik ini yakni :

1) Siapkan peralatan dan bahan yang akan digunakan pada praktikum.

2) Check fitting (penyambung) dan pastikan fitting tersambung dengan baik.

3) Nyalakan kompresor dengan tekanan 5 psi, 10 psi, 15 psi dengan melihat dari

pressure gauge.

4) Hentikan penghitungan waktu pada ketinggian 10,5 cm

5) Setiap tekanan diambil tiga kali untuk memperoleh tiga data percobaan

6) Amati dan catat ketinggian pada silinder kerja.

7) Catat waktu yang dibutuhkan pada masing-masing tekanan kenaikan dan hitung rata-

rata waktu yang dibutuhkan untuk mencapai ketinggian tersebut.

8) Hitung tekanan yang berkerja pada silinder kerja.

9) Buat tabel dan grafik dari data tersebut.

No. P

O

Waktu (t)

t (rata-rata) h P

1 2 3

1.

2.

3.

MODUL II

SISTEM PNEUMATIK

1. Tujuan Percobaan

Tujuan dari sistem pneumatik ini adalah :

1. Memahami dan mengetahui prinsip kerja dari sistem pneumatik.

2. Memahami dan mengetahui komponen apa saja yang digunakan serata fungsi dari

sistem pneumatik.

3. Memahami dan mengetahui pengaplikasian sistem pneumatik dalam pengendalian

proses.

2. Teori

2.1 Pengertian Sistem Pneumatik

Pneumatik berasal dari bahasa Yunani yang berarti udara atau angin. Jadi, pneumatik

adalah ilmu yang berkaitan dengan gerakan maupun kondisi yang berkaitan dengan

udara. Dengan kata lain, sistem pneumatik adalah sebuah teknologi yang memanfaatkan

udara terkompresi untuk menghasilkan efek gerakan mekanis. Karena menggunakan

udara terkompresi, maka sistem pneumatik tidak dapat dipisahkan dengan kompresor,

sebuah alat yang berfungsi untuk menghasilkan udara bertekanan tertentu. Sistem kerja

pneumatik mirip dengan sistem hidrolik.

Tenaga fluida adalah istilah yang mencakup pembangkitan, kendali dan aplikasi dari

fluida bertekanan yang digunakan untuk memberikan gerak. Berdasarkan fluida yang

digunakan tenaga fluida dibagi menjadi pneumatik, yang menggunakan udara, serta

hidrolik, yang menggunakan cairan. Dasar dari aktuator tenaga fluida adalah bahwa

fluida mempunyai tekanan yang sama ke segala arah. Pada dasarnya sistem pneumatik

dan hidrolik tidaklah jauh berbeda. Pembeda utama keduanya adalah sifat dari fluida

kerja yang digunakan. Cairan adalah fluida yang tidak dapat ditekan (incompressible

fluid) sedangkan udara adalah fluida yang dapat terkompresi (compressible fluid).

Dalam penggunaan sistem pneumatik semuanya menggunakan udara sebagai fluida

kerja dalam arti udara mampat sebagai pendukung, pengangkut, dan pemberi tenaga.

Adapun ciri-ciri dari para perangkat sistem pneumatik yang tidak dipunyai oleh

sistem alat yang lain, adalah sebagai berikut :

1. Sistem pengempaan, yaitu udara disedot atau diisap dari atmosphere kemudian

dimampatkan (dikompresi) sampai batas tekanan kerja tertentu (sesuai dengan

yang diinginkan). Dimana selama terjadinya kompresi ini suhu udara menjadi

naik.

2. Pendinginan dan penyimpanan, yaitu udara hasil kempaan yang naik suhunya

harus didinginkan dan disimpan dalam keadaan bertekanan sampai ke obyek yang

diperlukan.

3. Ekspansi (pengembangan), yaitu udara diperbolehkan untuk berekspansi dan

melakukan kerja ketika diperlukan.

4. Pembuangan, yaitu udara hasil ekspansi kemudian dibebaskan lagi ke atmosphere

(dibuang).

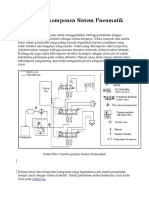

2.2 Komponen Sistem Pneumatik

1. Kompresor

Kompresor adalah suatu alat mekanikal yang bertujuan untuk menaikkan

tekanan suatu gas dengan cara menurunkan volumenya.

Gambar 2.1 Kompresor

2. Regulator & Gauge

Kedua alat tersebut menjadi komponen wajib di setiap sistem pneumatik.

Regulator adalah komponen yang berfungsi untuk mengatur supply udara

terkompresi masuk ke sisptem pneumatik. Sedangkan gauge berfungsi sebagai

penunjuk besar tekanan udara di dalam sistem. Keduanya dapat berupa sistem

mekanis maupun elektrik.

Gambar 2.2 Regulator dan Gauge

3. Saluran Pipa

Pipa-pipa digunakan untuk mendistribusikan udara terkompresi dari

kompresor atau tanki akumulator ke berbagai sistem aktuator.

4. Directional Valve

Directional valve atau katub pengatur arah yang instalasinya berada tepat

sebelum aktuator, adalah berfungsi untuk mengatur kerja aktuator dengan cara

mengatur arah udara terkompresi yang masuk atau keluar dari aktuator.

2.3 Bagian-Bagian Kerja Pneumatik

Silinder kerja merupakan komponen utama yang berfungsi untuk merubah dan

meneruskan daya tekanan fluida, dimana fluida akan mendesak piston untuk melakukan

gerak maju dan mundur. Ada dua tipe silinder kerja yang digunakan dalam sistem

pneumatik, yaitu:

1. Silinder Kerja Single Acting

Silinder kerja jenis ini hanya memiliki satu ruang fluida kerja didalamnya,

yaitu ruang silinder di atas atau di bawah piston. Kondisi yang demikian

mengakibatkan silinder kerja hanya bisa melakukan satu gerakan. Sedangkan untuk

kembali ke posisi semula, ujung batang piston harus didesak oleh tenaga mekanis.

Gambar 2.3 Silinder Kerja Single Acting

2. Silinder Kerja Double Acting

Silinder kerja double acting adalah silinder kerja yang memeiliki dua buah

ruang fluida didalam ruang silinder, yaitu ruang silinder diatas dan dibawah piston.

Hanya saja, ruang fluida diatas piston lebih kecil dibading ruang fluida dibawah

piston, karena sebagian ruangnya tersita oleh batang piston. Konstruksi tersebut,

silinder kerja memungkinkan untuk dapat melakukan gerakan bolak-balik.

Gambar 2.4 Silinder Kerja Double Acting

2.4 Gaya Piston

Gaya piston yang dihasilkan oleh silinder bergantung pada tekanan udara, diameter

silinder dan tahanan gesekan dari komponen perapat. Gaya piston secara teoritis dihitung

menurut rumus berikut :

3. Peralatan Percobaan

Gambar 3.1 Skematik Sistem Pneumatik

P =

Peralatan yang digunakan dalam praktikum sistem pneumatik ini diantaranya :

1. Silinder Double Acting

2. Air Service

3. Compressor

4. Selang Pneumatik

5. DCV 5/2

6. Tubing

7. Plastisin mainan

8. Penggaris

4. Prosedur Percobaan

Prosedur percobaan dalam praktikum sistem pneumatik ini yakni :

1. Nyalakan kompresor untuk pengisian udara sampai tekanan 2 Bar.

2. Ukur luas penampang lempengan silinder.

3. Letakkan plastisin tepat di bawah penampang silinder double acting.

4. Atur besar pressure pada air service dari 15 psi dan 30 psi.

5. Ukur ketinggian awal dari plastisin H

0

= 4 cm.

6. Tekan push button DCV hingga silinder menekan plastisin.

7. Ukur ketinggian plastisin setelah mendapat gaya tekan dari silinder ( H

1

).

8. Catat dan buatlah dalam bentuk table dari hasil percobaan yang telah dilakukan.

9. Hitung gaya dorong silinder yang bekerja.

No P

(Tekanan Psi)

A

(Luas)

F

(Gaya)

1.

2.

3.

4.

10. Buat grafik hubungan P F, P H

1

, F H

1

MODUL III

ELEKTRO-PNEUMATIK

1. Tujuan Percobaan

Adapun tujuan percobaan dari praktikum sistem elektro-pneumatik ini yaitu:

a. Memahami komponen-komponen utama yang ada pada sistem elektro-pneumatik.

b. Memahami dan mampu menjelaskan prinsip kerja dan fungsi sistem elektro-

pneumatik.

c. Memahami bagaimana cara mengaplikasikan sistem elektro-pneumatik di bidang

industri.

2. Dasar Teori

2.1. Pengertian Sistem Elektro-pneumatik

Sistem elektropneumatik merupakan pengembangan dari sistem pneumatik,

dimana prinsip kerjanya memilih energi pneumatik sebagai media kerja (tenaga

penggerak) sedangkan media kontrolnya mempergunakan sinyal elektrik ataupun

elektronik. Sinyal elektrik dialirkan ke kumparan yang terpasang pada katup

pneumatik dengan mengaktifkan sakelar, sensor ataupun sakelar pembatas yang

berfungsi sebagai penyambung ataupun pemutus sinyal. Sinyal yang dikirimkan ke

kumparan tadi akan menghasilkan medan elektromagnit dan akan mengaktifkan

katup pengatur arah sebagai elemen akhir pada rangkaian kerja pneumatik.

Sedangkan media kerja pneumatik akan mengaktifkan atau menggerakkan elemen

kerja pneumatik seperti motor-pneumatik atau silinder yang akan menjalankan

sistem.

2.2. Komponen-komponen Utama Sistem Elektro-pneumatik

Bila energi listrik tersedia dan akan dipakai maka perlu diproses dan

didistribusikan oleh komponen utama. Untuk mempermudah penunjukkannya maka

komponen itu digambarkan dalam bentuk simbol pada diagram rangkaiannya.

a. Sinyal Masukan Listrik (Electrical Signal Input)

Sinyal listrik pada teknik kontrol elektro-pneumatik diperlukan dan diproses

tergantung pada gerakan langkah kerja elemen kerja. Sinyal listrik ini didapatkan

bisa dengan cara mengaktifkan sakelar atau bisa juga dengan mengaktikan sensor,

misalkan sensor mekanik ataupun elektronik. Sinyal masukan listrik kerjanya

tergantung kepada fungsi sinyal itu. Ada yang disebut Normally open (NO,

pada kondisi tidak aktif sambungan tidak tersambung), Normally closed (NC,

kondisi tidak aktif sambungan tersambung) dan Change Over (tersambung

bergantian, kombinasi dari NO dan NC).

1. Limit Switch

Limit switch merupakan jenis saklar yang dilengkapi dengan katup yang

berfungsi menggantikan tombol. Prinsip kerja limit switch sama seperti saklar

Push ON yaitu hanya akan menghubung pada saat katupnya ditekan pada

batas penekanan tertentu yang telah ditentukan dan akan memutus saat saat

katup tidak ditekan. Limit switch termasuk dalam kategori sensor mekanis

yaitu sensor yang akan memberikan perubahan elektrik saat terjadi perubahan

mekanik pada sensor tersebut. Penerapan dari limit switch adalah sebagai

sensor posisi suatu benda (objek) yang bergerak.

Gambar 2.1 Simbol dan gambar limit switch

Gambar 2.2 Konstruksi limit switch

2. Pengolah Sinyal Listrik

1) Solenoid Valve

Solenoid valve adalah katup yang digerakan oleh energi listrik melalui

solenoida, mempunyai kumparan sebagai penggeraknya yang berfungsi

untuk menggerakan piston yang dapat digerakan oleh arus AC maupun DC,

solenoid valve atau katup (valve) solenoida mempunyai lubang keluaran,

lubang masukan dan lubang exhaust. Tugas dari solenoid valve dalah untuk

mematikan, release, dose, distribute atau mix fluida.

Jenis paling sederhana dari solenoida mengandalkan dua aspek utama untuk

fungsi solenoid tersebut, yaitu sebuah kawat terisolasi yang dibentuk menjadi

gulungan ketat, dan batang batang yang terbuat dari besi atau baja. Batang besi

atau baja merupakan feromagnetik, sebuah properti yang dapat berfungsi sebagai

elektromagnetik saat diberi arus listrik.

Gambar 2.3 Solenoid Valve

2) Timer Analog

Timer ini berfungsi sebagai alat penghitung waktu, manakala waktu yang

telah ditetapkan tercapai maka output kontaknya akan bekerja. Ada dua

macam jenis timer, timer on delay dan timer off delay. Timer on delay

bekerja ketika tegangan supply masuk, sedangkan timer off delay bekerja

pada saat tegangan supply terputus atau off. Pada saat timer ditenagai atau

mendapatkan supply tegangan, maka timer akan mulai menghitung, ketika

jumlah hitungan actual sama dengan setting ( jarum merah ), maka kontak

output timer akan bekerja, Kontak timer berupa normally close (NC) dan

normally open (NO).

Gambar 2.4 Timer Analog

3) MCB

Singkatan MCB adalah Mini Circuit Breaker yang memiliki fungsi

sebagai alat pengaman arus lebih. MCB ini memproteksi arus lebih yang

disebabkan terjadinya beban lebih dan arus lebih karena adanya hubungan

pendek. Dengan demikian prinsip dasar bekerjanya yaitu untuk pemutusan

hubungan yang disebabkan beban lebih dengan relai arus lebih seketika

digunakan electromagnet. Bila bimetal ataupun electromagnet bekerja, maka

ini akan memutus hubungan kontak yang terletak pada pemadam busur dan

membuka saklar. MCB untuk rumah seperti pada pengaman lebur

diutamakan untuk proteksi hubungan pendek, sehingga pemakaiannya lebih

diutamakan untuk mengamankan instalasi atau konduktornya.

Gambar 2.4 MCB (Mini Circuit Breaker)

4) Keuntungan Dan Kerugian Sistem Elektro-Pneumatik

Pada penggunaan sistem elektropneumatik, ada beberapa keuntungan yang

bisa dimaksimalkan, yaitu :

Mempermudah pekerjaan manusia

Sumber udara tidak terbatas

Bisa digunakan dalam jarak yang cukup jauh

Waktu pengontrolan yang cepat

Seperti biasanya, setiap peralatan / sistem pasti mempunyai beberapa

kelemahan, yaitu :

Terkadang ada kerusakan dalam hal pengontrolan sehingga

menyebabkan kelumpuhan kesuluruhan

Sulit untuk mengontrol pneumetik jika kelistrikannya padam

3. Peralatan Percobaan

Gambar 3.1 wiring elektro-pneumatik

Peralatan yag digunakan dalam praktikum sistem elektro pneumatik ini diantaranya :

a. Compressor.

b. Silinder Double Acting.

c. Selenoid Valve.

d. Air Service.

e. Timer Analog.

f. Power Supply.

g. MCB (Mini Circuit Breaker).

h. Conveyor set.

i. Limit Switch.

j. Balok kayu

4. Prosedur Percobaan

Prosedur percobaan dalam praktikum sistem elektro pneumatik ini yakni :

a. Sambungkan COM limit switch ke fasa MCB

b. Sambungkan NC limit switch ke coil 1 Timer Analog

c. Sambungkan coil 2 timer analog ke N pada MCB

d. Sambungkan salah satu COM pada timer analog ke fasa pada MCB

e. Sambungkan salah satu NC timer analog pada kaki fasa solenoid (jika pada timer

menggunakan COM 1 , gunakan NC 1

f. Sambungkan kaki N pada Solenoid ke N pada MCB

g. Nyalakan compressor

h. Nyalakan Conveyor set

i. Letakkan Balok kayu pada tempat tumbukan balok paling atas

j. Nyalakan Rangkaian electro ( tekan on MCB )

k. Analisa proses kerja dalam rangkaian tersebut.

Anda mungkin juga menyukai

- Tugas HidrolikDokumen6 halamanTugas HidrolikMuhamad SofianBelum ada peringkat

- Sistem Hidrolik Dan Pneumatik Wildan Rizky F Xi MTDokumen13 halamanSistem Hidrolik Dan Pneumatik Wildan Rizky F Xi MTWildan FirmansyahBelum ada peringkat

- Pengertian HidrolikDokumen16 halamanPengertian HidrolikAzam Muttaqin100% (1)

- Makalah Aplikasi Pneumatik JadiDokumen13 halamanMakalah Aplikasi Pneumatik JadiM Dwi RamadhonaBelum ada peringkat

- PembahasanDokumen15 halamanPembahasanZaenal AmbiaBelum ada peringkat

- Teknologi Dasar Otomotif Pel 1Dokumen40 halamanTeknologi Dasar Otomotif Pel 1Satrio Aji NugrohoBelum ada peringkat

- Analisis Kerja Mesin Hidrolik Pencetak Paving Dengan Sistem Hand Control Hidrolik Pada Waktu Yang Dibutuhkan Langkah Naik Dan Turun Silinder HidrolikDokumen7 halamanAnalisis Kerja Mesin Hidrolik Pencetak Paving Dengan Sistem Hand Control Hidrolik Pada Waktu Yang Dibutuhkan Langkah Naik Dan Turun Silinder HidrolikJajang NurjamanBelum ada peringkat

- Dokumen Sistem HidrolikDokumen8 halamanDokumen Sistem HidrolikKevin AjiBelum ada peringkat

- Kegiatan Belajar 1 Sistem Hidrolik Dan PneumatikDokumen18 halamanKegiatan Belajar 1 Sistem Hidrolik Dan PneumatikmahayuddinBelum ada peringkat

- Laporan Praktikum Hidrolik Kelompok 4Dokumen39 halamanLaporan Praktikum Hidrolik Kelompok 4Rico DevandraBelum ada peringkat

- Makalah Pengendalian PneumatikDokumen10 halamanMakalah Pengendalian PneumatikFidianto SuryanaBelum ada peringkat

- Reducing ValveDokumen11 halamanReducing Valvetri wahyuniBelum ada peringkat

- Presentasi HidrolisDokumen55 halamanPresentasi Hidrolismanggalayudha100% (1)

- Penematik Dan Hidrolik 1Dokumen18 halamanPenematik Dan Hidrolik 1Fahmi Alfian FadillahBelum ada peringkat

- Sistem HydrolikDokumen11 halamanSistem HydrolikTiang JalerBelum ada peringkat

- Sistem Hidrolik Dan PneumatikDokumen4 halamanSistem Hidrolik Dan PneumatikNet Green IIBelum ada peringkat

- Laporan HidrolikDokumen10 halamanLaporan HidrolikagungBelum ada peringkat

- Makalah Sistem KontrolDokumen21 halamanMakalah Sistem KontrolAbu Emir HabibullohBelum ada peringkat

- Mukhsin Al Amin 0319040066 Laporan Resmi Praktek Dasar Pneumatik Dan HidrolikDokumen13 halamanMukhsin Al Amin 0319040066 Laporan Resmi Praktek Dasar Pneumatik Dan HidrolikSin AlBelum ada peringkat

- Hidrolik, Pneumatic, Dan Dasar RefrigerasiDokumen51 halamanHidrolik, Pneumatic, Dan Dasar RefrigerasiTyoDwixPrasetyoBelum ada peringkat

- Hidrolik Dan PneumatikDokumen33 halamanHidrolik Dan PneumatikVid NowBelum ada peringkat

- Dongkrak HidrolikDokumen23 halamanDongkrak Hidrolikjarwonesujarwo100% (1)

- Perbedaan Sistem Pneumatik Dengan Sistem HidrolikDokumen6 halamanPerbedaan Sistem Pneumatik Dengan Sistem HidrolikjayapanjaitanBelum ada peringkat

- Laporan PraktikumDokumen20 halamanLaporan PraktikumGita WijayaBelum ada peringkat

- Bab IiDokumen24 halamanBab IiRiano HaldyBelum ada peringkat

- Teknologi Dasar Otomotif Kelas X Semester 2 (TKR 2)Dokumen8 halamanTeknologi Dasar Otomotif Kelas X Semester 2 (TKR 2)Siti EvayantiBelum ada peringkat

- Jurnal Praktikum HPC Modul 1Dokumen44 halamanJurnal Praktikum HPC Modul 1ganjar121Belum ada peringkat

- Reducing ValveDokumen11 halamanReducing Valveabbaaassss100% (1)

- Modul 1 MekfluDokumen32 halamanModul 1 MekfluO29 ADINDA FITRI LESTARIBelum ada peringkat

- Sistem Hidrolik Dan PneumatikDokumen4 halamanSistem Hidrolik Dan PneumatikEdi IantoBelum ada peringkat

- Rilgy Aulia - 18067053 - UTS - Hidrolik Dan PneumatikDokumen11 halamanRilgy Aulia - 18067053 - UTS - Hidrolik Dan PneumatikRilgyBelum ada peringkat

- Saiful Rosyadi Salam 3C-D4TEDokumen8 halamanSaiful Rosyadi Salam 3C-D4TESipolBelum ada peringkat

- Sistem Hidrolik Dan PneumaticDokumen13 halamanSistem Hidrolik Dan PneumaticOzanBelum ada peringkat

- Tugas Mandiri 2Dokumen12 halamanTugas Mandiri 2Nina AmaliyaBelum ada peringkat

- Bab IiDokumen26 halamanBab IiArya KurniawanBelum ada peringkat

- Makalah Mesin Press Hidrolik Ikmal Sholeh 19508334025Dokumen15 halamanMakalah Mesin Press Hidrolik Ikmal Sholeh 19508334025Zufar UdinBelum ada peringkat

- Proses Modul 1 MekfluDokumen10 halamanProses Modul 1 MekfluO29 ADINDA FITRI LESTARIBelum ada peringkat

- Sistem Hidrolik Dan PneumaticDokumen13 halamanSistem Hidrolik Dan PneumaticaistopBelum ada peringkat

- Sistem Pneumatik - Kel4Dokumen15 halamanSistem Pneumatik - Kel4Aprianto SiraitBelum ada peringkat

- LP Sistem Hidrolis DewikDokumen19 halamanLP Sistem Hidrolis DewikDewi JuminetiBelum ada peringkat

- Pneumatik Dan HidrolikDokumen16 halamanPneumatik Dan HidrolikNur SidikBelum ada peringkat

- Sistem Pneumatik N' HidrolikDokumen39 halamanSistem Pneumatik N' Hidrolikabdur rohmanBelum ada peringkat

- Sistem Pneumatik HidrolikDokumen40 halamanSistem Pneumatik HidrolikJonathan KurniawanBelum ada peringkat

- Pneumatik HidrolikDokumen23 halamanPneumatik HidrolikazizcepeBelum ada peringkat

- Merawat Sistem Hidrolik Pada Alat BeratDokumen20 halamanMerawat Sistem Hidrolik Pada Alat BeratEka betta fishBelum ada peringkat

- Tugas 3 Pneumatik Hidrolik (Kelompok 8)Dokumen21 halamanTugas 3 Pneumatik Hidrolik (Kelompok 8)Aghi HendrawanBelum ada peringkat

- Hidrolik Dan Pneumatik Tugas 4Dokumen16 halamanHidrolik Dan Pneumatik Tugas 4nafizBelum ada peringkat

- Latar BelakangDokumen25 halamanLatar BelakangAnang JawierrBelum ada peringkat

- Komponen PneumatikDokumen9 halamanKomponen PneumatikAbdul GhofurBelum ada peringkat

- Sistem PneumatikDokumen39 halamanSistem PneumatikPopo YuppyBelum ada peringkat

- Sistem PneumatikDokumen39 halamanSistem PneumatikDidik SaputraBelum ada peringkat

- Sistem PneumatikDokumen39 halamanSistem PneumatikAZreen A. ZAwawiBelum ada peringkat

- Dasar Hydrulic SystemDokumen15 halamanDasar Hydrulic SystemKen RanggaBelum ada peringkat

- Dokumen - Tips Sistem Pneumatik HidrolikDokumen40 halamanDokumen - Tips Sistem Pneumatik Hidrolikniko tafBelum ada peringkat

- Laporan Praktek PneumatikDokumen14 halamanLaporan Praktek PneumatikHendriBelum ada peringkat

- Tangga Sederhana Bertenaga HidrolikDokumen5 halamanTangga Sederhana Bertenaga HidrolikVarianAudreyEPanaieBelum ada peringkat

- BAB III-Teori PenunjangDokumen20 halamanBAB III-Teori PenunjangImam Permana100% (1)