Tekmek 3

Diunggah oleh

Fhabry RSHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tekmek 3

Diunggah oleh

Fhabry RSHak Cipta:

Format Tersedia

Laporan Praktikum Teknologi Mekanik I

BAB I

PENDAHULUAN

1.1. Latar Belakang

Ruang lingkup kerja bangku dan proses pemesinan sangat beragam, pada bab ini kami

membatasi hanya membahas tentang proses mengikir dan membubut.

Mengkikir adalah proses manufaktur yang sanat penting dan sangat sulit dari berbagai

macam pengerjaan kerja bangku. Karena dalam mengkikir kita dituntut untuk telaten dan fokus

untuk mendapatkan hasil yang halus serta sesuai dengan keinginan.

Dewasa ini sangat banyak perlengkapan mesin-mesin modern yang digunakan untuk

menghaluskan benda kerja. Akan tetapi untuk mencapai hasil yang baik, sampai saat ini mengikir

tidak tergantikan dengan mesin apapun yang berada pada bengkel manufaktur. Sebab pada

umumnya untuk pekerjaan-pekerjaan yang sederhana akan lebih ekonomis menggunakan kikir,

baik biaya maupun waktunya jika dibanding dengan menggunakan mesin-mesin modern.

Membubut adalah salah satu dasar pada proses pemesinan, mengingat bahwa mesin ini

sangatlah banyak kegunaannya karena material yang paling bayak dipotong pada bengkel mesin

adalah bentuk silinder. Dan hampir 80% proses pemesinan untuk benda kerja dilakukan dengan

mesin bubut.

Mengebor adalah proses untuk membuat lubang dan atau membesarkan lubang. Mesin

bor sangat penting untuk membuat lubang karena tingkat kepresisiannya yang cukup tinggi.

Selain dengan mengikir, menghaluskan permukaan benda kerja juga bisa dilakukan

dengan mesin bubut dan kedua cara ini benar-benar membutuhkan ketelatenan untuk

mendapatkan hasil yang terbaik.

1.2. Maksud dan Tujuan

Maksud penulis dalam penulisan laporan ini ialah mengangkat suatu masalah yaitu

mengikir, membubut, dan mengebor dapat dilakukan dengan cutting stroke memerlukan waktu

yang lama dan ketelatenan yang tinggi. Untuk menghaluskan permukaan serta menghasilkan

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

permukaan benda kerja yang diinginkan dengan proses membubut dan dengan mengikir, keuletan

seseorang akan teruji dengan baik bila hasil yang dibuatnya juga baik. Sedangkan untuk membuat

lubang, digunakan mesin bor.

Pembuatan laporan ini penulis memiliki batasan masalah yaitu mengikir balok dibentuk

menjadi segi enam, mulai dari menyiapkan peralatan hingga hasil akhir percobaan dan

bagaimana cara membuat batang uji jominy test dari silinder atau poros besi dengan mesin bubut.

Dengan ini penulis mengungkapkan beberapa tujuan pembuatan laporan sebagai berikut:

1. Mempelajari bagaimana cara mengikir secara langsung.

2. Mengetahui cara mengoperasikan mesin bubut dengan baik & benar untuk

menghasilkan benda kerja yang diinginkan.

3. Menghasilkan segi enam dan jominy test (batang uji jominy) yang halus seelah di

kikir atau di bubut.

4. Mengetahui cara mengoperasikan mesin bor dengan baik & benar untuk

menghasilkan lubang yang tepat.

BAB II

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

DASAR TEORI

2.1. Kerja Bangku

Ruang lingkup kerja bangku meliputi proses-proses operasional yang menggunakan

peralatan semisal ragum/catok ( vise ), gergaji ( hand hacksaw ), kikir ( file ), pahat ( tool ),

penggunaan jangka sorong dan.

2.1.1. Ragum ( vise )

Dipergunakan untuk mengikat benda kerja yang akan dikikir, digergaji, dipahat

dan sebagainya. Ragum biasanya biasanya diikat atau dibaut pada bangku kerja. Rahangrahang bergigi ( saling menyilang ) dibuat dari baja yang dikeraskan. Adanya gerigi

tersebut memungkinkan pengikatan benda kerja semakin erat.

2.1.2. Mesin Gergaji

Gergaji digunakan untuk memotong dan mengurangi tebal dari benda kerja yang

nantinya akan digergaji lagi. Gergaji mesin atau horizontal hacksaw bekerja secara

otomatis untuk memotong benda secara horizontal dengan digerakkan oleh motor.

Gambar 2.1. Gergaji (horizontal hacksaw)

2.1.3. Pahat (Tool)

Pahat sering digunakan untuk mengurang tebal, membuat datar menghilangkan

tonjolan-tonjolan, membuat lubang pada plat besi, membuat alur pada permukaan benda

kerja, serta dapat digunakan untuk memotong besi yang tidak dapat dikerjakan di mesin

potong.

2.1.4. Kikir (file)

Mengikir adalah salah satu dari banyak macam kerja bangku yang penting dan

juga sulit mencapai hasil yang tepat. Sampai saat ini, mengikir tidak dapat diganti dengan

cara lain, meskipun di dalam bengkel dengan perlengkapan mesin-mesin modern. Pada

umumnya untuk pekerjaan-pekerjaan yang lebih ekonomis, baik biaya maupun waktunya,

jika dibanding dengan mesin-mesin modern.

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

Ada dua cara pembuatan gigi kikir, yaitu dengan cara memahat dan mengefraus.

Gigi kikir yang sudut tatal negatif dan sudut potongnya lebih besar dari 90o digunakan

untuk mengerjakan bahan-bahan yang keras, sebab permukaan benda kerja akan tergeser

dengan baik tanpa tenaga besar. Sudut potong yang besar ini akan memberikan perlawanan

yang baik terhadap mata pemotong itu. Disatu sisi lain gigi kikir yang sudut tatal positif

dengan sudut potong lebih kecil dari 90o ini hanya digunakan untuk mengerjakan bahan

yang lunak.

Gambar 2.1. Bentuk-Bentuk Kikir

Tabel 1. Daftar Ukuran Kikir dan Banyaknya Gigi Tiap Cm

Banyak gigi/cm

Panjang kikir

-3

38

10 12

12

15

20

25

31

38

46

56

68

84

0

1

2

1

2

3

2

3

4

3

4

5

4

5

6

5

6

00

00

0

1

00

0

Keterangan : 00 : kasar

100

116

8

8

8

4 : halus

: setengah kasar

5 : setengah lembut

: agak kasar

6 : lembut

: sedang

8 : lembut sekali

: setengah halus

Ada 4 hal yang perlu diperhatikan pada saat mengikir, yaitu

1. Posisi kaki

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

Ketika mengikir, berdiri di sebelah kiri ragum dengan kaki tetap pada tempatnya.

Lutu-lutut harus dibentangkan. Jarak antar kaki disesuaikan dengan panjang kikir. Sudut

antara poros ragum dan kaki kira-kira 300 untuk kaki kiri dan kurang lebih 750 untuk kaki

kanan.

Kaki kanan

Kaki kiri

750

300

Gambar 2.2. Gerakan Badan dan Lutut Saat Mengkikir

2. Gerakan badan dan lutut

- Badan berdiri tegak agak pada posisi permulaan dan selanjutnya dicondongkan ke

depan selama pemotongan

- Kaki kanan tetap lurus selama pengikiran berlangsung dan lutut kiri dibengkokan ke

dalam

- Pandangan mata selalu ditujukan pada benda kerja

3. Cara Memegang Kikir

Gambar 2.3. Cara Memegang Kikir

- Tangan kanan

Peganglah gagang kikir dengan teguh dan tekanlah ujung gagang tersebut dengan

telapak tangan bagian tengah, ibu jari terletak di atas dan jari-jari lainnya di bawah

gagang.

- Tangan kiri

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

Letakkan telapak tangan dan ibu jari pada ujung kikir, jari-jari lainnya di luar ujung

kikir tersebut. Dalam keadaan rapat satu sama lain dan melipat ke bawah, tetapi

tidak menggenggam ujung kikir tersebut.

4.

Tekanan pada Kikir

Tekanan pada kikir tergantung pada ukuran kikir da benda kerja. Di bawah ini

akan dijelaskan bagaimana cara penekanan yang diperlukan untuk mendapat hasil yang

terbaik adalah :

1.

Jika memulai mengikir, tekanan yang besar harus terdapat pada tangan kiri dan

tekanan ringan pada tangan kanan.

tekanan

tekanan

tangan kiri

tangan kanan

tekanan

pahat

benda

kerja

Gambar 2. 4. Tekanan Awal Pada Kikir

2.

Tekanan kedua tangan kanan itu harus sama, manakala kikir berada di tengah-tengah

benda kerja yang dikikir.

tekanan

tekanan

tangan kiri

tangan kanan

tekanan

pahat

benda

kerja

Gambar 2.5. Tekanan Tengah Pada Kikir

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

3.

Jika kedudukan kikir sudah di ujung langkah, tekanan tangan tangan kiri harus

ringan dan tekanan tangan kanan dalam keadaan maksimal.

tekanan

tekanan

tangan kiri

tangan kanan

tekanan

pahat

benda

kerja

Gambar 2.6. Tekanan Akhir Pada Kikir

2.1.7 Jangka Sorong

Jangka sorong adalah alat ukur yang ketelitiannya dapat mencapai seperseratus

milimeter. Terdiri dari dua bagian, bagian diam dan bagian bergerak. Pembacaan hasil

pengukuran sangat bergantung pada keahlian dan ketelitian pengguna maupun alat.

Sebagian keluaran terbaru sudah dilengkapi dengan bacaan digital. Pada versi analog,

umumnya tingkat ketelitian adalah 0.05mm untuk jangka sorong dibawah 30cm dan 0.01

untuk yang diatas 30cm. Kegunaan jangka sorong adalah:

Untuk mengukur suatu benda dari sisi luar dengan cara diapit;

Untuk mengukur sisi dalam suatu benda yang biasanya berupa lubang (pada pipa,

maupun lainnya) dengan cara diulur

Untuk mengukur kedalamanan celah/lubang pada suatu benda dengan cara

"menancapkan/menusukkan" bagian pengukur. Bagian pengukur tidak terlihat

pada gambar karena berada di sisi pemegang.

Gambar 2.7. Jangka Sorong

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

2.2. Proses Pemesinan

2.2.1 Klasifikasi Proses Pemesinan

Pahat yang bergerak relative terhadap benda kerja menghasilkan geram dan

sementara itu permukaan benda kerja secara bertahap akan berbentuk menjadi komponen

yang dikehendaki. Pahat tersebut dipasangkan pada suatu mesin perkakas (M/P) dan dapat

merupakan salah satu dari berbagai jenis pahat / perkakas potong yang disesuaikan

dengan cara pemotongan dan bentuk hasil akhir bentuk. Untuk sementara, dapat kita

klasifikasikan dua jenis pahat yaitu :

a. Pahat bermata potong tunggal (single point cutting tools)

b. Pahat bermata potong jamak (multiple point cutting tools)

Gerak relative dari pahat terhadap benda kerja dapat dipisahkan menjadi dua

macam komponen gerakan yaitu :

a. Gerak potong (Cutting Movement)

b. Gerak makan (Feeding Movement)

Kombinasi gerak potong dan gerak makan pada mesin perkakas akan

menimbulkan proses perautan / pemotongan. Proses pemotongan tersebut akan

menghasilkan geram atau tatal (Chip). Dikatakan kombinasi karena jika hanya ada gerak

potong atau gerak makan maka proses pemotongan tidak akan menghasilkan geram.

Gerak potong / gerak makan dapat dilakukan oleh benda padat kerja / pahat tergantung

mesin perkakasnya. Secara sederhana ciri gerak potong pada mesin perkakas adalah gerak

yang ditimbulkan pada waktu mesin perkakas dihidupkan.

Selain dari klasifikasi menurut gerak relatif pahat terhadap benda kerja, dapat pula

diklasifikasikan menurut tujuan dan cara pengerjaan atau mesin perkakas.

Tabel 2. Daftar Jenis Proses dan Mesin yang Digunakan

JENIS PROSES

MESIN PERKAKAS YANG DIGUNAKAN

Membubut (Turning)

Menggurdi (Drilling)

Mesin bubut (Engine Lathe)

Mesin gurdi

Menyekrap (Shaping,Planning)

Mesin skrap

Mengefrais (Milling)

Mesin milling

Menggergaji (Sawing)

Mesin gergaji

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

Mengkoter (Boring)

Mesin koter

Memarut (Broaching)

Mesin parut

Menggerinda (Grinding)

Mesin gerinda

Mengasah (Honing)

Mesin asah

Mengasah halus (Lapping)

Mesin asah halus

Mengasah super halus

(Super finishing)

Mengkilapkan (Polishing,Buffing)

Mesin asah super halus

Mesin pengkilap

2.2.2 Mesin Gerinda

Mesin gerinda adalah suatu alat yang banyak digunakan untuk penghalusan benda

kerja atau untuk penajaman alat-alat perkakas, misalnya mata bor, pahat, penggores,

jangka tusuk, dan sebagainya. Yang perlu diperhatikan dalam pemakaian mesin gerinda

adalah jenis permukaan batu gerinda yang digunakan. Untuk permukaan kasar biasanya

digunakan untuk penghalusan awal, sedangkan batu gerinda dengan permukaan halus

digunakan untuk penghalusan atau pengasahan penajaman mata 29 bor atau lainnya.

Kecepatan putar mesin gerinda biasanya sudah tetap, dengan sumber tegangan 3 phasa

dengan daya listrik antara 1.5 PK S.d. 2,5 PK

Gambar 2.8. Mesin Gerinda Meja

a) Menggerinda Permukaan Sejajar

Dalam pekerjaan menggerinda suatu benda kerja sering tidak mendapatkan

permukaan benda kerja yang sudah rata. Dalam menggerinda suatu benda kerja yang

belum rata, sebaiknya tidak menggunakan cekam magnet pada ragum, baru setelah

Program Studi D3 Teknik Mesin FTI - ITS

Laporan Praktikum Teknologi Mekanik I

membentuk permukaan yang rata dibuat bidang pedoman dan dipindahkan ke cekam

magnet

b) Mengerinda Permukaan Vertikal

Untuk menggerinda dua permukaan vertikal pada benda kerja berturut-turut sebagai

berikut :

1. Pilihlah roda gerinda yang sisi-sisinya baik.

2. Pasanglah benda kerja pada cekam magnet pada kedudukan yang sesuai untuk

penggerindaan.

3. Perikasalah kerataan benda kerja menggunakan dial indikator (jam ukur).

4. Aturlah pembatas otomatis gerak meja sesuai dengan langkah yang diinginkan.

5. Gerindalah permukaan bagian belakang dengan menggerakkan meja.

6. Pindahkanlah roda gerinda ke depan untuk menggerinda permukaan benda kerja

bagian depan, periksa kedudukan benda kerja.

7. Gerindalah sisi muka benda kerja dengan menggunakan gerakan meja.

Gambar 2.9. Teknik Menggerinda Benda Kerja Vertikal

2.2.3 Mesin Bubut (Engine Lathe)

Mesin bubut, mungkin salah satu dari mesin perkakas yang paling awal

dikembangkan, mengingat bahan mesin ini sangat banyak digunakan karena material

Program Studi D3 Teknik Mesin FTI - ITS

10

Laporan Praktikum Teknologi Mekanik I

yang

paling

banyak

dipotong

pada

bengkel

mesin

adalah

bentuk

silinder.

Gambar 2.10. Mesin Bubut

2.2.3.1

Bagian-bagian Mesin Bubut dan Kegunaannya

1. Head Stock

: Tempat pengaturan kecepatan pemotongan (speed of

cut)

2. Spindel

: Bagian yang meneruskan putaran mesin ke benda kerja,

sehingga benda kerja dapat berputar, serta tempat

melekatkannya benda kerja.

3. Chuck

: Pemegang benda kerja.

4. Dead Center

: Untuk menunjang ujung benda kerja, center ini tidak

berputar bersama-sama benda kerja.

5. Tail Stock Spindel

: Tempat melekatkannya dead center. Disamping itu

dapat juga untuk meletakkan drill chuck untuk drilling.

6. Tail Stock

: Bagian belakang (ekor) mesin bubut untuk menunjang

ujung benda kerja dengan perantara dead center yang

dilekatkan pada tail stock spindle.

7. Hand Wheel

: Untuk memajukan atau memundurkan posisi dead

center agar kedudukan benda kerja dapat diatur dengan

baik.

8. Bed

: Bagian yang menunjang head stock, tail stock

sedangkan bagian atas dari bed disebut ways.

9. Leg

: Kaki mesin bubut, terdapat hanya pada mesin yang

kecil.

Program Studi D3 Teknik Mesin FTI - ITS

11

Laporan Praktikum Teknologi Mekanik I

10. Carriage

: Bagian yang dapat bergeser dengan arah longitudinal.

11. Cross Slide

: Apabila bagian yang melintang sumbu mesin bubut

Terletak diatas carriage untuk mengadakan gerakan

pemakanan melintang (cross feed).

12. Compound Rest

: Tempat melekatnya tool post.

13. Tool Post

: Tempat melekatnya pahat (cutting tool).

2.2.3.2 Proses Operasional Mesin Bubut

Gambar 2.11. Macam Proses Operasional Mesin Bubut

Macam macam proses operasional/pengerjaan yang dapat dilakukan pada

mesin bubut, adalah :

Turning

Proses pemotongan permukaan silindris dari suatu benda kerja dimana

pemakanan tersebut rata pada semua sisinya.

Facing

Pada proses ini, pahat bergerak memotong ujung benda yang berputar untuk

menghasilkan suatu permukaan yang rata.

Tapering

Suatu proses yang sama dari facing, hanya berbeda dari hasil yang diperoleh

yaitu berupa tirus atau taper.

Drilling

Program Studi D3 Teknik Mesin FTI - ITS

12

Laporan Praktikum Teknologi Mekanik I

Untuk proses drilling pada mesin bubut, maka drill head dipasang pada tail

stock, sehingga dapat memegang pahat drill yang akan melubangi benda kerja

yang berputar pada chuck.

Boring

Proses pembesaran lubang, dimana lubang tersebut dihasilkan dari proses

drilling atau lubang lubang hasil tuangan.

Reaming

Proses untuk menghaluskan lubang yang memerlukan ketelitian yang tinggi.

Knurling

Proses penekanan suatu pahat knurling ke dalam permukaan benda kerja.

Thread Cutting

Thread cutting adalah proses pembuatan ulir, baik ulir dalam maupun luar.

2.2.3.3 Proses Kerja Mesin Bubut

a). Jika letak pahat diatas sumbu, maka garis sumbu dan

sudut tatal/geram akan membuat sudut lebih besar dan sudut

bebasnya berkurang. Akibatnya ia akan melentur dan sisi

depan bagian bawah akan masuk lebih dalam pada benda

kerja.

Gambar 2.12. Posisi Ketinggian Sisi Pahat Diatas Sumbu Mesin Bubut

b). Ujung sisi potong pahat harus disesuaikan tepat pada

gerakan sumbu benda kerja.

Gambar 2.13. Posisi Ketinggian Sisi Pahat Tepat Sumbu Mesin Bubut

Program Studi D3 Teknik Mesin FTI - ITS

13

Laporan Praktikum Teknologi Mekanik I

c). Jika letak pahat dibawah sumbu, maka besarnya sudut

antara garis sumbu dan sudut geram akan berkurang ,

sudut bebasnya menjadi besar pula. Kedudukan pahat

yang demikian adalah jelek sehingga benda kerja dapat

terangkat.

Gambar 2. 14. Posisi Ketinggian Sisi Pahat DibawahSumbu Mesin Bubut

2.2.3.4 Kehalusan Permukaan

Kehalusan permukaan dapat diukur dengan alat surface roughnes tester.

Kehalusan permukaan dinyatakan dengan besaran Ra (roughness averge). Kita

juga bisa menggunakan Dial indicator dan dial test indicators biasa digunakan

untuk mengukur dimensi benda kerja atau bisa juga digunakan untuk mengecek

kelurusan benda kerja dan pengaturan mesin.

Kehalusan permukaan akan

berpengaruh terhadap :

1. Kekuatan material

2. Ketahanan korosi

3. Kelelahan material

Gambar 2.15. Dial Indicator

2.2.3.5 Perkakas Potong (cutting tool)

Perkakas potong (cutting tool) adalah bagian yang paling kritis dari suatu

proses pemesinan. Material, parameter dan geometri dari perkakas potong serta

gaya pemotongan akan menentukan suatu proses pemesinan dan akan

mempengaruhi umur dari perkakas potong tersebut.

Dalam proses pemesinan yang sering mengalami penggantian adalah

pahat. Pahat merupakan komponen produksi yang dapat habis dan harganya

relatif mahal. Pahat akan mengalami keausan setelah digunakan untuk

pemotongan. Semakin besar keausan pahat maka kondisi pahat akan semakin

kritis. Jika pahat terus digunakan maka keausan pahat akan semakin cepat dan

Program Studi D3 Teknik Mesin FTI - ITS

14

Laporan Praktikum Teknologi Mekanik I

pada suatu saat ujung pahat sama sekali akan rusak. Kerusakan fatal tidak boleh

terjadi pada pahat sebab gaya pemotongan yang sangat tinggi akan merusakkan

pahat, mesin perkakas, benda kerja dan dapat membahayakan operator serta

berpengaruh besar pada toleransi geometrik dan kualitas permukaan produk.

Pada dasarnya keausan akan menentukan batasan umur pahat. Pemilihan

bentuk/jenis pahat, material benda kerja dan kondisi pemotongan yang tidak tepat

akan berpengaruh terhadap karakteristik pahat tersebut. Oleh karena itu perlu

diketahui pengaruh jenis pahat potong, material benda kerja, dan kondisi

pemotongan (kecepatan potong, kedalaman potong dan gerak makan) terhadap

keausan pahat.

Kualitas pahat ditentukan 2 faktor :

- Material Pahat, bahan dari pahat yang lebih unggul daripada benda kerja baik

dan tahan dari panas waktu terjadi gesekan.

Sifat mekanik yang perlu diperhatikan dalam pemilihan material

- Geometri Pahat, dibentuk dan dibuat sedemikian rupa guna untuk mengurangi

gesekan antara pahat dan benda kerja.

Gambar 2.16. Geometri Pahat

2.2.4 Mesin Drilling (Drilling Engine)

Program Studi D3 Teknik Mesin FTI - ITS

15

Laporan Praktikum Teknologi Mekanik I

Mesin drilling adalah mesin yang berfungsi sebagai alat untuk membuat lubang

dan atau membesarkan lubang. Dimana kondisi pelubangan sangat tergantung pada jenis

dan kemampuan mesin, jenis pahat, putaran pahat, kondisi pengekleman dan pengarahan

Gambar 2.17. Mesin drilling

2.2.4.1 Bagian-bagian Mesin Drilling dan Kegunaannya

1. Column

: Merupakan tulang punggung mesin, tempat bergesernya head dan

table untuk naik turun

2. Head

: Bagian-bagian didalamnya terdapat mekanisme untuk memberi

gerakan pemotongan (memutar drill)

3. Lever

: Bagian untuk menggerakkan drill (spindel) naik turun guna gerakan

pemakanan

4. Spindel

: Bagian mesin dimana chuck melekat

5.Chuck

: Bagian mesin yang memegang drill (cutting tool)

6. Table

: Bagian mesin dimana benda kerja diletakan. Table dapat

digerakkan naik turun untuk mengatur kedudukan benda kerja

supaya benda kerja dapat dikerjakan

7. Base

: Alas mesin, pada mesin yang besar juga merupakan meja mesin.

2.2.4.2 Proses Operasional Mesin Drilling

Macam macam proses operasional/pengerjaan yang dapat dilakukan

pada mesin drilling, adalah :

Drilling

Pembuatan lubang, lubang tembus maupun buntu. Biasanya berdiameter 0.450 mm, apabila kedalaman lubang lebih dari 3x diameter pahat drill, maka

digolongkan sebagai deepth hole.

Boring, Enlarging, Core Drilling

Program Studi D3 Teknik Mesin FTI - ITS

16

Laporan Praktikum Teknologi Mekanik I

Pembesaran lubang dari proses drilling sebelumnya.

Counterbored Holes

Dibuat dengan diameter pada permukaan benda kerja lebih besar guna

penempatan kepala baut atau sekrup dengan rata dengan permukaan benda

kerja.

Countershinking

Dibuat dengan diameter pada permukaan benda kerja lebih besar guna

penempatan kepala baut atau sekrup dengan permukaan benda kerja untuk

sekrup berkepala tirus di bagian bawah.

Spot Facing

Dibuat untuk posisi kepala baut atau mur akan tetapi posisinya berada pada

bagian benda kerja yang miring dan kasar maupun bentuk busur.

Spot Drilling

Dibuat untuk menempatkan posisi untuk proses pengerjaan berikutnya.

Reaming

Dibuat untuk mendapatkan permukaan akhir guna mendapatkan toleransi dan

kondisi permukaan yang baik/halus

Taping

Berfungsi untuk membuat ulir dalam

2.2.4.3 Pahat Drilling

Dalam proses pemesinan drilling memerlukan cutting tool yang disebut

pahat. Pahat ada bermacam-macam antara lain:

a. Material Pahat Drilling

Proses pembentukan geram dengan cara pemesinan berlangsung dengan cara

pertemuan dua jenis material. Untuk menjamin kelangsungan proses ini maka

jelas diperlukan material pahat yang lebih unggul dari pada material benda

kerja. Urutan material pahat mulai dari yang paling lunak tetapi ulet sampai

dengan yang paling keras tetapi getas adalah :

Baja Karbon (High Carbon Steels, Carbon Tool Steels, CTS)

HSS (High Speed Steels, Tool Steels)

Program Studi D3 Teknik Mesin FTI - ITS

17

Laporan Praktikum Teknologi Mekanik I

Paduan Cor Nonferro (Cast Nonferrous Alloys, Cast Carbides)

Karbida (Cemented Carbides, Hardmetals)

Keramik (Ceramics)

CBN (Cubic Boron Nitrides)

Intan (Sintered Diamonds & Natural Diamonds)

b. Geometri Pahat Drilling

Beberapa bagian pahat adalah elemen pahat, bidang pahat dan mata potong

pahat.

Elemen Pahat

Badan (body), adalah bagian pahat yang dibentuk untuk mata potong

atau tempat untuk sisipan pahat.

Pemegang/ gagang (Shank), adalah bagian pahat yang dipasangkan

pada mesin perkakas. Bila bagian ini tidak ada, maka fungsinya diganti

oleh lubang pahat.

Sumbu pahat (Tool Axis), adalah garis maya yang digunakan untuk

mendefinisikan geometri pahat. Umumnya merupakan garis tengah

dari pemegang.

Bidang Pahat

Merupakan permukaan aktif pahat. Setiap pahat mempunyai bidang aktif

sesuai dengan jumlah mata potongnya (tunggal atau jamak). Tiga bidang

aktif dari pahat adalah :

1. Bidang Geram (A, Face), adalah bidang tempat geram mengalir.

2. Bidang utama/ Mayor (A, Principal Mayor Flank), adalah bidang

yang menghadap permukaan transient dari benda kerja.

3. Bidang Bantu/ Minor (A, Auxiliary Minor Falank), adalah bidang

yang menghadap permukaan terpotong dari benda kerja.

Mata potong

Merupakan tepi dari bidang geram yang aktif memotong. Ada dua jenis

mata potong, yaitu :

Program Studi D3 Teknik Mesin FTI - ITS

18

Laporan Praktikum Teknologi Mekanik I

1. Mata Potong Utama/ Mayor (S, Principal Mayor Cutting Edge), adalah

garis perpotongan antara bidang geram (A) dengan bidang utama

(A).

2. Mata potong Bantu/ Minor (S, Auxilliary Minor Cutting Edge), adalah

garis perpotongan antara bidang geram (A) dengan bidang bantu (A

).

Gambar 2.18. Geometri Pahat Drilling

BAB III

PEMBAHASAN

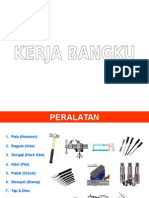

3.1. KERJA BANGKU (MENGIKIR)

3.1.1 Peralatan

Kerja bangku meliputi proses operasional yang menggunakan peralatan diantaranya

yang digunakan dalam proses mengikir :

1. Ragum

Dipergunakan untuk mengikat benda kerja yang akan dikikir, dan digergaji. Ragum

biasanya diikat atu dibaut dengan benda kerja. Permukaan yang bergerigi dibuat dari baja

yang dikeraskan. Adanya gerigi tersebut memungkinkan pengikatan benda kerja semakin

erat.

2. Kikir

Mengikir merupakan kerja bangku yang sangat penting dan juga sulit untuk mencapai

hasil yang tepat, meskipun demikian kikir masih banyak digunakan untuk pekerjaanpekerjaan sederhana.

3. Gergaji

Gergaji digunakan untuk memotong dan mengurangi tebal dari benda kerja yang nantinya

akan digergaji lagi. Ada banyak tipe bingkai dan daun gergaji dipasaran.

3.1.2 Benda Kerja

Program Studi D3 Teknik Mesin FTI - ITS

19

Laporan Praktikum Teknologi Mekanik I

Benda kerja yang digunakan adalah baja beton yang berbentuk balok yang ukurannya

tidak beraturan .

3.1.3 Proses Pengerjaan

1. Persiapan alat (kikir, ragum, jangka sorong, penggaris besi, dll) dan benda kerja.

2. Pemotongan benda kerja dengan gergaji dari yang tidak berukuran.

Dipotong menjadi

3. Penjepitan benda kerja

4.

dengan menggunakan ragum.

Benda kerja pada pengikiran pertama

dengan menggunakan kikir dengan mata kikir yang kasar

dan mebuat acuan pada pengikiran sisi tertentu yang dikiir

paling rata di sisi A sampai kedalaman 2 mm.

5. Dilihat dan diukur dengan jangka sorong.

6.

Setelah benda kerja mulai

halus, kemudian dihaluskan dengan mata kikir yang

halus sampai mencapai ukuran yang diinginkan.

Program Studi D3 Teknik Mesin FTI - ITS

20

Laporan Praktikum Teknologi Mekanik I

7. Memeriksa kerataan dan panjang dari tiap sisi benda kerja dengan menggunakan jangka

sorong.

8. Membuat lubang dengan menggunakan drilling machine dengan diameter 13,00 mm.

Sebelumnya dilakukan dengan cara melakukan penentuan titik tengah lubang terhadap

benda yang berbentuk segi enam. Kita bisa menggunakan alat penitik atau kita tarik garis

dari setiap sudut, dan perpotongan antar garis itulah merupakan titik tengah.

Titik Pusat

3.1.4 Hasil Pratikum

Bentuk benda yang diinginkan

Ukuran benda kerja yang diinginkan

Program Studi D3 Teknik Mesin FTI - ITS

21

Laporan Praktikum Teknologi Mekanik I

Benda kerja hasil praktikum

B

E

A

H

PROYEKSI dengan ukuran

sebagai berikut:

F

Tabel Hasil Kerja bangku (mengikir)

No

Hasil

Sesuai

1.

2.

Kerataan

A

B

C

D

E

F

G

H

Ketegaklurusan

AB

AC

AD

AE

AF

AG

HB

HC

HD

Program Studi D3 Teknik Mesin FTI - ITS

Keterangan

Tidak Sesuai

22

Laporan Praktikum Teknologi Mekanik I

3.

HE

HF

HG

Kesejajaran

A // H

B // E

D // G

C // F

Proses Pembuatan

No

Proses

Waktu

Memotong benda

5 menit

Memasang pada ragum

2 menit

Membuat gambar segi enam pada

5 menit

benda sesuai dengan ukuran

Mengikir bagian benda sampai

membentuk ukuran segi enam yang

100 menit

didinginkan

Keterangan

Dilakukan setiap memulai

praktikum mengikir

Menggunakan jangka

sorong

Setiap praktikum selama 3

minggu

Waktu dimulai dari

Membuat lubang pada tengah segi

enam menggunakan mesin drilling

mengeset mesin sampai

4 menit

dengan benda berlubang,

menggunakan pahat

ukuran diameter 12,00 mm

3.2. PROSES PEMESINAN (MEMBUBUT)

3.2.1 Peralatan

Program Studi D3 Teknik Mesin FTI - ITS

23

Laporan Praktikum Teknologi Mekanik I

Gambar 13. Mesin Bubut

Gambar 14. Operasi pembubut A. Pahat mata tunggal dalam operasi pembubutan.

B. Memotong tepi.

3.2.2. Benda Kerja

Benda kerja yang digunakan adalah baja beton yang berbentuk silinder yang

ukurannya 35,00 mm dan panjangnya 120 mm.

Program Studi D3 Teknik Mesin FTI - ITS

24

Laporan Praktikum Teknologi Mekanik I

3.2.3. Proses Pengerjaan

1.

Persiapkan alat alat yang akan digunakan.

2.

Lakukan pengesetan pada mesin bubut, yaitu dengan mengatur putaran spindle,

sesuaikan dengan dimensi benda kerja yang akan dibubut.

3.

Mengatur letak tinggi pahat bubut.

4.

Letakkan ujung sisi potong pahat tepat pada dead center, agar pada hasil akhir

pengerjaan permukaannya rata.

5.

Benda kerja kemudian dicekam pada chuck yang ada pada mesin bubut. Pada saat

pencekaman, benda kerja yang dicekam jangan terlalu panjang, dan yang terpenting

benda kerja tersebut tidak goyang pada saat spindle berputar dan aturlah kecepatan

spindle sesuai yang kita inginkan.

6.

Membubut permukaan benda kerja awal dengan cara facing (pembubutan muka)

cara 2x proses pengerjaan dengan kedalaman 2,00 mm dan 1,00 mm untuk

mendapatkan permukaan rata dan halus sehingga mudah dilakukan pengukuran.

Program Studi D3 Teknik Mesin FTI - ITS

25

Laporan Praktikum Teknologi Mekanik I

7.

Pembubutan dilakukan untuk membuat diameter dalam 25,00 mm sepanjang 100,00

mm dengan cara proses turning dimana rata pada semua sisinya yang dilakukan

dengan 3x pengerjaan dengan kedalaman 1,00 mm, sebelumnya lakukan proses

pembubutan muka (facing). Untuk mendapatkan permukaan rata dan halus dengan

cara 2x pengerjaan dan dengan ketebalan 2,00 mm atau 1,00 mm sehingga mudah

dilakukan pengukuran.

8.

Dengan menggunakan pahat potong dilakukan pembubutan sepanjang 100 mm dan

sedalam 2,50 mm dengan proses turning dengan cara 3x pengejaan dengan

kedalaman 1 mm sepanjang 100,00 mm hingga didapatkan diameter dalam 26,00

mm.

9.

Mengurangi panjang mula-mula 100 menjadi 98.40, tetapi hasil yang kita dapat

setalah melakukan praktikum yakni 98.60.

10.

Ujung benda kerja yang telah dibubut, kemudian dicekam dengan dialasi agar benda

kerja yang sudah dibubut tidak rusak. Kemudian di facing hingga ukuran berkurang

15,00 mm.

Program Studi D3 Teknik Mesin FTI - ITS

26

Laporan Praktikum Teknologi Mekanik I

12.

Kemudian benda diturning untuk memperoleh diameter 33,00 mm dari diameter

35,00 mm.

.

13.

Selanjutnya langkah terakhir adalah finishing. Pada praktikum finishing dilakukan

dengan proses turning dan facing.

- Untuk turning dilakukan pada saat memperkecil diameter dari diameter 26,00 mm

menjadi 25,40 mm. Tetapi hasil menunjukkan, diameter setelah proses turning

menunjukkan 25.30 mm.

- Selanjutnya dilakukan turning juga untuk mengurangi diameter mula-mula 33.00

mm menjadi 31.80 mm. Tetapi hasil tidak sesuai dengan ukuran yang diinginkan

yakni 31.70 mm.

Program Studi D3 Teknik Mesin FTI - ITS

27

Laporan Praktikum Teknologi Mekanik I

- Finishing dilakukan dengan proses facing untuk mengurangi panjang 5,00 mm

menjadi 3,20 mm. tetapi hasil praktek tidak sesuai yakni 3,10 mm.

14.

Setelah semua proses diatas selesai, maka benda kerja dilepas dari chuck.

3.2.4. Hasil Praktikum

Benda kerja yang diinginkan

Benda kerja hasil praktikum

Program Studi D3 Teknik Mesin FTI - ITS

28

Laporan Praktikum Teknologi Mekanik I

Proyeksi

Benda kerja yang diinginkan

A

B

C

D

Benda kerja hasil praktikum

B

C

D

Dimensi

No

Ukuran Sebenarnya

Hasil

Program Studi D3 Teknik Mesin FTI - ITS

Keterangan

Sesuai

Tidak Sesuai

29

Laporan Praktikum Teknologi Mekanik I

1

A : 3,20 mm

A : 3,10 mm

B : 25,40 mm

B : 25,30 mm

C : 98,40 mm

C: 98,60 mm

D : 31,80 mm

D: 31,70 mm

Proses Pembuatan

No.

Proses

Waktu

Memotong Benda

7 menit

Chuck + centering

2 menit

Keterangan

Kecepatan putaran

460 rpm, 2x proses

3

Facing

3 menit 40 detik

pemakanan,

dengan kedalaman

2mm

Kecepatan putar

460 rpm,

turning

4 menit 30 detik

kedalaman 1 mm,

9x proses

pemakanan

Kecepatan putar

460 rpm,

Facing off

3 menit 25 detik

kedalaman 2 mm,

4x proses

pemakanan

Kecepatan putar

755 rpm,

Finishing

4 menit 20 detik

kedalaman 0,2

mm, 2x proses

pemakanan

Program Studi D3 Teknik Mesin FTI - ITS

30

Laporan Praktikum Teknologi Mekanik I

BAB IV

PENUTUP

4.1. Kesimpulan

Dari hasil praktikum yang kami lakukan, kami dapat menarik kesimpulan sebagai

berikut :

1. Setiap benda kerja memiliki beberapa sifat mekanik dan perlakuan panas.

2. Memproses dengan menggunakan mesin akan lebih baik daripada menggunakan cara

manual baik ditinjau dari segi efesiensi waktu, biaya yang dikeluarkan dan produk

yang dihasilkan.

a) Kesimpulan dari Praktikum Kerja Bangku

Dari hasil praktikum mengkikir, kita tahu bagaimana langkah kerja yang benar

untuk mendapatkan hasil yang terbaik setelah mendapatkan teori-teori tentang cara

mengikir yang benar mulai dari posisi mengikir, cara memegang kikir yang benar, alat

alat yang dibutuhkan dan menentukan tekanan pada kikir karena mempengaruhi waktu

Program Studi D3 Teknik Mesin FTI - ITS

31

Laporan Praktikum Teknologi Mekanik I

pengerjaan. Dalam mengikir dibutuhkan juga kesabaran dan ketelatenan (teliti) agar hasil

yang didapat sesuai dengan keinginan.

Di dalam praktek tidak semudah teorinya, karena kesalahan sering terjadi pada

proses pengerjaan, seperti ketidak tepatan sudut, terjadinya goresan, permukaan yang

kasar , dan lain-lain, selain itu dalam mengikir harus pandai pandai melakukan

perencanaaan waktu yang baik.

b) Kesimpulan dari Praktikum Membubut

Dari hasil praktikum bubut dan disertai pembekalan teori mengenai segala sesuatu

tentang mesin bubut, didapat hal-hal apa saja yang perlu diperhatikan untuk mendapatkan

hasil yang terbaik dlam proses pengerjaan mesin bubut. Selain dengan memperhatikan

proses pengerjaan yang benar, membubut diperlukan ketelatenan karena dalam

melakukan penyesuaian ukuran terhadap hasil yang diingankan dibutuhkan teiliti dan

perencanaan yang baik. Keuntungan membubut lebih mudah untuk mendapatkan hasil

yang presisi, halus dan sempurna bila dibandingkan dengan kerja tangan. Kita juga dapat

memperkirakan waktu pengerjaan dalam pembutan produk.

c) Kesimpulan dari Praktikum Drilling

Dari hasil praktikum drilling, kita dapat mengetahui bagaimana membuat lubang

dengan diameter yang diinginkan dan hasil yang presisi. Dalam membuat lubang perlu

memperhatikan ukuran pahat drilling. Untuk membuat lubang yang lebih besar kita perlu

membuat lubang yang kecil dahulu. Yang perlu diperhatikan lagi yaitu penentuan titik

yang akan dibuat lubang harus tepat, misal dalam percobaan pembuatan produk diatas

diperlukan ketelitian dalam menentukan titik tengah lubang yang disesuaikan dengan

bentuk benda (persegi enam). Dalam menentukan titik dapat digunakan penitik atau

dengan menarik garis antar sudut.

4.2 Saran

Untuk praktikum kedepannya diharapkan mempelajari teori-teori dengan baik dan

melakukan penyunsunan planning pengerjaan terlebih dahulu supaya pengerjaan kita

sesuai dengan yang diharapkan dan waktu penyelesaiannya juga tepat.

Program Studi D3 Teknik Mesin FTI - ITS

32

Anda mungkin juga menyukai

- Landasan Teori Machining Teknologi MekanikDokumen53 halamanLandasan Teori Machining Teknologi MekanikFhabry RSBelum ada peringkat

- BAB I BangkueDokumen39 halamanBAB I Bangkuemirza saputraBelum ada peringkat

- Bab II Kerja BangkuDokumen11 halamanBab II Kerja BangkuAarsyid Aldi PratamaBelum ada peringkat

- Kerja BangkuDokumen22 halamanKerja BangkuAnjarBelum ada peringkat

- PEMBENTUKANDokumen19 halamanPEMBENTUKANRajansonSiregarBelum ada peringkat

- KERJABANGKUDokumen20 halamanKERJABANGKUsandriirmawanBelum ada peringkat

- Laporan Praktikum PPDokumen82 halamanLaporan Praktikum PPIbnu A DzakyBelum ada peringkat

- Laporan Praktikum Manufaktur-Kaki MejaDokumen34 halamanLaporan Praktikum Manufaktur-Kaki MejaIndra FurwitaBelum ada peringkat

- Cara Memotong dan Melipat Pelat Secara ManualDokumen9 halamanCara Memotong dan Melipat Pelat Secara Manualnainawa ditoBelum ada peringkat

- Kerja Bangku PraktikumDokumen22 halamanKerja Bangku PraktikumALFONSUS RYAN PRAMUDITYABelum ada peringkat

- Kerja BangkuDokumen18 halamanKerja BangkuBohal Sinambela100% (2)

- Praktik Kerja BangkuDokumen24 halamanPraktik Kerja BangkuMohd AzlanBelum ada peringkat

- LAPORAN PRODUKSIDokumen22 halamanLAPORAN PRODUKSImuhammad ilham100% (1)

- Bab 3 Kerja Bangku Tulis Halaman 1-14Dokumen15 halamanBab 3 Kerja Bangku Tulis Halaman 1-14Hadianto Kuncoro DewotoBelum ada peringkat

- Mesin ProduksiDokumen17 halamanMesin ProduksiNunu Vinunz NugrahaBelum ada peringkat

- OPTIMASI SEROKANDokumen13 halamanOPTIMASI SEROKANTeuku AndhikaBelum ada peringkat

- Laporan Praktikum Teknologi MekanikDokumen22 halamanLaporan Praktikum Teknologi MekanikSherly Nazulia DewiBelum ada peringkat

- LAPORAN PRAKTIKUM PROSES PRODUKSI 1Dokumen11 halamanLAPORAN PRAKTIKUM PROSES PRODUKSI 1Yusuf FirdausBelum ada peringkat

- Praktikum Kerja BangkuDokumen31 halamanPraktikum Kerja BangkuDavid Winarto100% (8)

- Laporan Bubut MandrilDokumen19 halamanLaporan Bubut MandrilnashifudinBelum ada peringkat

- PEMBUBUTANDokumen27 halamanPEMBUBUTANAns Barrung100% (1)

- Laporan Kerja BubutDokumen19 halamanLaporan Kerja BubutAhmad Fauzan50% (4)

- BAB I PENDAHULUANDokumen12 halamanBAB I PENDAHULUANJimmy JuandaBelum ada peringkat

- MESIN BORDokumen17 halamanMESIN BORarifrifanBelum ada peringkat

- Laporan Praktek Proses Produksi OkeDokumen17 halamanLaporan Praktek Proses Produksi Okeabdul aziz setiawan100% (1)

- Proses Produksi - UMMDokumen60 halamanProses Produksi - UMMSukma FitriawanBelum ada peringkat

- Kerja Plat di Politeknik Negeri SemarangDokumen18 halamanKerja Plat di Politeknik Negeri SemarangAlbi FadjrinBelum ada peringkat

- Mesin Bubut CNCDokumen7 halamanMesin Bubut CNCAdi SipidhBelum ada peringkat

- PROSES PRODUKSIDokumen22 halamanPROSES PRODUKSIDian UbratabretracingteamBelum ada peringkat

- Kerja PlatDokumen6 halamanKerja PlatSwan DanaBelum ada peringkat

- Makalah Kerja PlatDokumen14 halamanMakalah Kerja PlatrhieckyBelum ada peringkat

- Laporan Bangku LengkapDokumen13 halamanLaporan Bangku LengkapDadang SaputraBelum ada peringkat

- Laporan PerbengkelanDokumen13 halamanLaporan PerbengkelanAfifah althaf arifa dhilahBelum ada peringkat

- Laporan Praktikum Kerja PlatDokumen14 halamanLaporan Praktikum Kerja PlatFadhil AchmadBelum ada peringkat

- LaporanPraktikumBubut Kelompok1 TIRM122MADokumen12 halamanLaporanPraktikumBubut Kelompok1 TIRM122MARizki HidayatullohBelum ada peringkat

- Laporan Kerja PlatDokumen18 halamanLaporan Kerja PlatFuad Ismail SiMailBelum ada peringkat

- Laporan Kerja Bangku PaluDokumen16 halamanLaporan Kerja Bangku PaluEka Surya Lesmana50% (2)

- Laporan Praktikum Mesin Perkakas 2 EnggarDokumen14 halamanLaporan Praktikum Mesin Perkakas 2 EnggarEnggar PriyadiBelum ada peringkat

- FraisDokumen10 halamanFraisATMABelum ada peringkat

- OPTIMALKAN ALAT BENGKELDokumen22 halamanOPTIMALKAN ALAT BENGKELVenny Rachman Part IIBelum ada peringkat

- Mesin BubutDokumen51 halamanMesin BubutTirta BudiawanBelum ada peringkat

- Ahmad Najmi K. - BubutDokumen24 halamanAhmad Najmi K. - BubutZainul RusdiBelum ada peringkat

- Makalah Kerja Bangku & Plat (Weka Fajar Kharisma - 620500001 - 2A D3 T. Mesin)Dokumen35 halamanMakalah Kerja Bangku & Plat (Weka Fajar Kharisma - 620500001 - 2A D3 T. Mesin)Weka FajarBelum ada peringkat

- Laporan Praktek Kerja BangkuDokumen5 halamanLaporan Praktek Kerja Bangkuade0488Belum ada peringkat

- PROSES MESINDokumen7 halamanPROSES MESINbmj fc100% (1)

- Laporan Praktikum Teknologi Mekanik Kelompok D-09 Modul 2 Shift Kamis Sore PDFDokumen19 halamanLaporan Praktikum Teknologi Mekanik Kelompok D-09 Modul 2 Shift Kamis Sore PDFnisrinaBelum ada peringkat

- Teori DasarDokumen53 halamanTeori DasarHawari Anuarudin100% (1)

- Milling 1 2 3Dokumen20 halamanMilling 1 2 3Fani JulianaBelum ada peringkat

- MENGENAL KERJA BANGKUDokumen25 halamanMENGENAL KERJA BANGKUMasruri75% (4)

- PDF Artikel Ilmiah Teknik MesinDokumen7 halamanPDF Artikel Ilmiah Teknik MesinArya MikolaBelum ada peringkat

- Laporan Bengkel Kerja Plat (Ok)Dokumen13 halamanLaporan Bengkel Kerja Plat (Ok)ahmad alzikriBelum ada peringkat

- Ageng Laksito - 211561299 (Proses Produksi 3)Dokumen51 halamanAgeng Laksito - 211561299 (Proses Produksi 3)Ageng LaksitoBelum ada peringkat

- Format Laporan by Asrianto Poltek AtimDokumen43 halamanFormat Laporan by Asrianto Poltek AtimASRI ANSARBelum ada peringkat

- BAB I PlatDokumen13 halamanBAB I PlatHanief Buana PusakaBelum ada peringkat

- Laporan KB - Fianda Tri Ayu Handayani Smester 2Dokumen18 halamanLaporan KB - Fianda Tri Ayu Handayani Smester 2Fianda Tri Ayu HandayaniBelum ada peringkat

- StrukturKristalDokumen21 halamanStrukturKristalFhabry RSBelum ada peringkat

- RemDokumen16 halamanRemFhabry RSBelum ada peringkat

- Laporan Kerja Teknologi MekanikDokumen55 halamanLaporan Kerja Teknologi MekanikFhabry RSBelum ada peringkat

- 1289-STK-Paket A-Teknik Kendaraan RinganDokumen13 halaman1289-STK-Paket A-Teknik Kendaraan RinganPandu Deni75% (4)

- Kumpulan Arsip Soal Un Matematika Sma Program Ipa1Dokumen175 halamanKumpulan Arsip Soal Un Matematika Sma Program Ipa1Dwi Jarot100% (1)

- (Kelas 12) SMK Instalasi Motor Listrik 6 PDFDokumen146 halaman(Kelas 12) SMK Instalasi Motor Listrik 6 PDFzahkiBelum ada peringkat

- AirbrushDokumen10 halamanAirbrushFhabry RSBelum ada peringkat

- Lap Motor DC Kel 23Dokumen29 halamanLap Motor DC Kel 23Fhabry RSBelum ada peringkat

- Pemeliharaan Servis Sistem Bahan Bakar DieselDokumen91 halamanPemeliharaan Servis Sistem Bahan Bakar Dieselcepimanca67% (3)

- Kerja Bangku RDokumen55 halamanKerja Bangku RFhabry RSBelum ada peringkat

- Kerja BangkuDokumen63 halamanKerja BangkuFhabry RSBelum ada peringkat

- Bahasa Indonesia Untuk SMK Semua Program Keahlian Kls 3Dokumen387 halamanBahasa Indonesia Untuk SMK Semua Program Keahlian Kls 3KIZALIDEYBelum ada peringkat

- M4-Soal Jawab UN Matematika SMA IPA 2012 - IIIDokumen12 halamanM4-Soal Jawab UN Matematika SMA IPA 2012 - IIIMas Munif Memang Manis100% (1)

- Pembuatanrodagigilurus 140112071019 Phpapp01Dokumen8 halamanPembuatanrodagigilurus 140112071019 Phpapp01Fhabry RSBelum ada peringkat

- Rangkaian Hidrolik ForkliftDokumen70 halamanRangkaian Hidrolik ForkliftYogaSuganda71% (7)

- OPTIMASI RODA GIGIDokumen26 halamanOPTIMASI RODA GIGIImam Rosyada Rijalulhaq67% (6)

- BEARING_COMPONENTSDokumen84 halamanBEARING_COMPONENTSOkimtaj JatmikoBelum ada peringkat

- Gerbang LogikaDokumen24 halamanGerbang LogikaFhabry RSBelum ada peringkat

- BANTALAN DAN PELUMASANDokumen42 halamanBANTALAN DAN PELUMASANErlangga Boedi Interfectoris100% (1)

- OPTIMASI METODE PENGUKURANDokumen30 halamanOPTIMASI METODE PENGUKURANCalvin ValentinusBelum ada peringkat

- Elektronika Digital Gerbang Logika Aljabar BooleanDokumen52 halamanElektronika Digital Gerbang Logika Aljabar BooleanMukhammad Lutfi JauharBelum ada peringkat

- 5 Pompa Pengalir Dan Saringan SolarDokumen10 halaman5 Pompa Pengalir Dan Saringan SolarFhabry RSBelum ada peringkat

- Klasifikasi Dan Analisis Sepeda MotorDokumen55 halamanKlasifikasi Dan Analisis Sepeda MotorVian AndreasBelum ada peringkat

- Minggu07 Otomasi IndustriDokumen15 halamanMinggu07 Otomasi IndustriImade AmbaraBelum ada peringkat

- Sistim PelumasanDokumen9 halamanSistim PelumasanAhmad FaoziBelum ada peringkat

- 5 Pompa Pengalir Dan Saringan SolarDokumen10 halaman5 Pompa Pengalir Dan Saringan SolarFhabry RSBelum ada peringkat

- Perbaikan Ringan Pada Rangkaian Sistem KelistrikanDokumen124 halamanPerbaikan Ringan Pada Rangkaian Sistem Kelistrikandhimasbadboyz67% (3)

- Merawat Alat KelistrikanDokumen66 halamanMerawat Alat KelistrikanGigih BagoeszBelum ada peringkat