Polychem Binus

Diunggah oleh

Riska AprilianiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Polychem Binus

Diunggah oleh

Riska AprilianiHak Cipta:

Format Tersedia

42

BAB IV

HASIL DAN PEMBAHASAN

4.1 Profil Responden

4.1.1 Profil Perusahaan

PT Polychem Indonesia Tbk merupakan produsen serat sintesis yang

berbasis di Indonesia. PT Polychem Indonesia Tbk memiliki dua divisi bisnis

yaitu poliester dan kimia, yang memproduksi produk-produk untuk industri

tekstil (etilen glikol, filamen poliester dan serat stapel poliester). Dari divisi

poliester, menghasilkan empat jenis produk yaitu POY, CHIPS, PSF dan

DTY.

Divisi poliester didirikan pada tahun 1978, diikuti oleh divisi kimia pada

tahun 1989. Produksi poliester dimulai pada tahun 1980 dan pada tahun 1993

Nylon dan Ethylene plants dimulai. Pada tahun 1998 pabrik SBR dimasukkan

dalam aliran, diikuti oleh Ethoxylate pada tahun 1999.

Pada tahun yang sama 1999, PT Polychem Indonesia Tbk memperluas dan

membangi pabrik-plot tunggal Poliester terbesar di Indonesia dengan kapasitas

300 ton per hari, dan juga mulai memulai pabrik Nylon kedua.

Prioritas utama PT Polychem Indonesia Tbk adalah kualitas produk,

proses lisensi dilakukan oleh teknologi kelas dunia yaitu Scientific Design Inc,

USA untuk produksi Etilen Oksida, Etilen Glikol dan etoksilat; Zimmer AG,

Jerman untuk produksi Poliester dan Nylon. Lisensi kelas dunia lainnya,

Nippon Zeon Co, Ltd dari Jepang memberikan lisensi atas produksi SBR.

43

Selain lisensi kelas dunia, PT Polychem Indonesia Tbk juga menggunakan

teknologi kelas dunia untuk pemisah udara dari Linde AG, Jerman, serta dari

Chicago Bridge & Iron Amerika Serikat untuk terminal unut Ethylene.

PT Polychem Indonesia Tbk menikmati reputasi tinggi dari pelanggan dan

mitra usahanya. PT. Polychem Indonesia Tbk memiliki pandangan yang

sangat positif dan kepercayaan perusahaan dalam kemajuan berkelanjutan dan

kemakmuran Indonesia, serta komitmen perusahaan untuk mempertahankan

dan memajukan pertumbuhan kegiatan untuk memuaskan pelanggan, mitra

bisnis, pemegang saham dan karyawan.

4.1.2 Visi dan Misi PT Polychem Indonesia Tbk.

4.1.2.1 Visi PT Polychem Indonesia Tbk.

Menjadi pemimpin pasar dan partner regional yang paling dapat

diandalkan di industri poliester dan yang terkait.

4.1.2.2 Misi PT Polychem Indonesia Tbk.

Kami akan memberikan kepuasan total dengan menyediakan produk

dengan kualitas dan pelayanan yang terbaik kepada semua partner bisnis kami.

Bersama

mereka,

kami

akan

meningkatkan

pangsa

pasar

dan

memaksimalkan keuntungan bagi para pemegang saham dan karyawan.

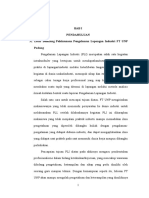

4.1.3 Struktur Organisasi PT Polychem Indonesia Tbk.

Berdasarkan struktur organisasi PT Polychem Indonesia Tbk tugas dan

wewenang masing-masing unsur organisasi adalah sebagai berikut:

Direktur operasional:

44

Menjaga kelangsungan produksi poliester.

Mempertahankan suatu produksi poliester standart perusahaan yang telah

ditetapkan.

Mengikuti perkembangan produksi poliester perusahaan agar dapat

diadakan peningkatan produksi poliester yang lebih baik dalam

penyempurnaan produksi poliester.

General Manager:

-

Merencanakan strategi implementasi atas kebijakan perusahaan secara

menyeluruh agar dapat dijalankan secara optimal.

Memonitor

pelaksanaan

kebijakan dan strategi perusahaan serta

memastikan kelancaran pelaksanaannya agar dapat berjalan secara

maksimal dan tepat.

-

Mengevaluasi dan menganalisa hasil implementasi strategi perusahaan

serta mencari solusi bagi permasalahan yang muncul.

Mengarahkan fungsi setiap departemen dalam menjalankan strategi

perusahaan.

Plant Manager:

-

Mengarahkan dan mengkoordinir operasi pabrik sesuai kebijakan

perusahaan dan prosedur.

Menjaga operasional perusahaan bersih dan aman.

Menetapkan dan menerapkan kebijakan dan prosedur pabrik.

Bertanggung jawab untuk tujuan produksi.

Membangun dan mempertahankan hubungan masyarakat yang positif.

45

Memotivasi dan menjadikan karyawan bekerja dengan baik.

Berdiskusi dengan kepala departemen untuk memastikan koordinasi

pembelian, produksi, dan pengiriman.

Bertanggung jawab untuk membangun jadwal produksi.

Memilih dan melatih staf pabrik bagian pengawasan dan administrasi.

Melakukan review kinerja karyawan.

Bertanggung jawab untuk kontrol kualitas produk.

Menghadiri pelatihan dan pertemuan perusahaan.

Assistant Plant Manager:

-

Membantu tugas Plant Manager

Manajer Produksi:

-

Mengontrol persediaan yang ada di gudang.

Mengontrol proses bisnis mulai dari pengadaan barang, kinerja karyawan,

proses transaksi dan proses pesan antar hingga barang sampai ke tangan

konsumen.

Mengevaluasi semua proses dari awal hingga akhir.

Manajer E&M:

-

Menjamin optimalisasi struktur organisasi pemeliharaan

Analisis kegagalan peralatan

Perkiraan biaya pemeliharaan dan evaluasi alternatif

Peramalan suku cadang

Menilai kebutuhan untuk penggantian peralatan dan membangun program

pengganti saat jatuh tempo

46

Penerapan prinsip-prinsip manajemen penjadwalan dan proyek untuk

program pengganti

Menilai pemeliharaan peralatan yang diperlukan dan keterampilan yang

dibutuhkan untuk pemeliharaan peralatan yang efisien

Menilai keterampilan yang diperlukan diperlukan untuk personil

pemeliharaan

Meninjau transfer karyawan ke dan dari organisasi pemeliharaan

Menilai dan membuat laporan keamanan yang terkait dengan

pemeliharaan peralatan

QA, TSC, Production Manager K1 dan K2:

-

Meneliti berkas atau tentang proyek perusahaan, apakah sesuai dengan

ketetapan perusahaan atau tidak.

Bertanggung jawab untuk mengontrol proyeknya agar tidak keluar dari

prosedur dan terkendali.

Membuat report sebagai hasil kepastian kualitas dan kuantitas proyek

perusahaan.

Manajer Adm:

-

Koordinasi dan membantu operasional umum organisasi.

Mengelola suatu proyek/acara organisasi guna menjamin audit dan

dokumentasi pekerjaan tersimpan dengan baik sesuai prosedur.

Manajer GA/HRD:

47

Merencanakan dan mengembangkan kebijakan dan sistem pengelolaan

SDM.

Menyusun rencana kerja dan anggaran sesuai dengan strategi, kebijakan

dan sistem SDM yang telah ditetapkan untuk mencapai sasaran.

Mengkoordinasikan dan mengontrol pelaksasaan fungsi manajemen SDM

di seluruh perusahaan.

41

OperationDirector

OperationGM

ProductionAdvisor

PlantManager

EMAdvisor

Asst. PlantManager

ProductionManager

E&MManager

QA,TSC,Prod

ManagerK2

QA,TSCManagerK2

AdmManager

GA/HRDManager

POLYAsst.Manager

Mech.Asst.

Manager

Prod.Asst.Manager

QAAsst.Manager

PPIC/WHAsst

ManagerK1

HRDAsst.Manager

POYAsst.Manager

MceAsst.Manager

QAAsst.Manager

PPIC/WHAsst

ManagerK2

GAAsst.Manager

PSFAsst.Manager

UTLAsst.Manager

E&MK2Asst.

Manager

Gambar 4.1 Struktur Organisasi PT Polychem Indonesia Tbk Divisi Poliester

41

4.2 Jenis Produk dan Proses Pembuatan Polymer Polyester

PT Polychem Indonesia Tbk memproduksi poliester jenis Partially Oriented

Yarn yang selanjutnya akan disebut POY, Polyester Staple Fibre yang

selanjutnya kan disebut PSF dan CHIP. Untuk jenis POY produknya merupakan

serat sintesis berbentuk benang gulungan sedangkan PSF merupakan serat sintesis

yang berbentuk kapas, yang membedakan kedua jenis poliester ini adalah jenis

bahan baku tambahan yang digunakan. Sedangkan untuk CHIP yang hanya

menggunakan poliester sebagai bahan utama tanpa tambahan bahan apapun

merupakan serat sintesis yang berbentuk butiran padat.

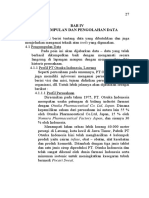

Proses pembuatan poliester dibagi menjadi beberapa seksi yaitu:

1. Seksi persiapan bahan baku utama dan bahan baku pembantu.

a. Pengisian bubuk PTA kedalam PTA storage silo, dimana untuk PTA

berasal dari container di curah ke rotary feeder, kemudian dengan bantuan

gas nitrogen bertekanan di kirim ke storage silo (ada dua unit), sedangkan

jika PTA berasal dari karung lewat feed hopper dan vibrating screen (ada

tiga unit) turun menuju feed silo (satu unit) dengan bantuan rotary feeder,

kemudian dari feed silo turun dengan bantuan rotary feeder dan gas

nitrogen bertekanan di kirim ke storage silo. PTA dari storage silo

kemudian di kirim dengan bantuan rotary feeder dan gas nitrogen

bertekanan dikirim ke PTA silo (satu unit) di gedung Poly.

42

b. Persiapan pembuatan larutan Catalyst, dimana sejumlah EG dicampur

dengan sejumlah bubuk Catalyst, kemudian diaduk, sehingga didapat

larutan Catalyst dengan konsentrasi tertentu.

c. Persiapan pembuatan Suspensi TiO2, dimana sejumlah EG dicampur

dengan sejumlah bubuk Hombitan, kemudian digiling dan diaduk serta

diputar, sehingga didapat suspensi TiO2 dengan konsentrasi dan kehalusan

tertentu.

d. Persiapan pembuatan EG-PTA Pasta, dimana secara kontinyu sejumlah

tertentu PTA, EG dan Larutan Catalyst dicampur dan diaduk, sehingga

membentuk campuran seperti pasta dengan Mole Ratio EG : PTA tertentu.

2. Seksi Esterifikasi

a. Dari tangki EG-PTA pasta, dengan pompa screw dialirkan menuju reaktor

Esterifikasi tahap I, secara kontinyu.

b. Jenis reaktor Esterifikasi I ini adalah Continous Stirred Tan Reactor Non

Adiabatic, sedangkan reaksi yang terjadi adalah Endothermis, sehingga

selain dilengkapi pengaduk, reaktor ini juga dilengkapi dengan sistem

pemanas jacket dan coil.

c. Reaksi yang terjadi adalah antara EG dan PTA membentuk Ester dan Air.

d. Kondisi operasi redaksi ini di reaktor Esterifikasi I: Phase reaksi: Cair,

Tekanan : 1,3 ~ 1,4 Bar(abs), Temperature : 256 ~ 258 oC

43

e. Monomer dari reactor Esterifikasi tahap I akan mengalir menuju reaktor

Esterifikasi tahap II lewat pompa transfer produk, dan pada reactor

Esterifikasi tahap II ini Suspensi TiO2 dimasukkan dengan jumlah tertentu

secara kontinyu.

f. Jenis reaktor Esterifikasi II ini juga Continous Stirred Tan Reactor Non

Adiabatic, sedangkan reaksi yang telah terjadi adalah Endothermis,

sehingga selain dilengkapi pengaduk, reaktor ini juga dilengkapi dengan

sistem pemanas jacket dan coil.

g. Kondisi operasi eaksi di reaktor Esterifikasi II: Phase : Cair, Tekanan :

1,05 ~ 1,06 Bar(abs), Temperature : 267 ~ 269 oC

h. Media pemanas reaktor Esterifikasi tahap I dan II dipakai uap Downtherm

A (evaporator) untuk jacket dan coilnya cairan Downtherm RP (pompa

sirkulasi)

i. Suspensi TiO2 dari tangki persiapan TiO2 dialirkan kontinyu dengan TiO2

dosing pump dalam jumlah tertentu ke dalam reaktor Esterifikasi tahap II

ini.

j. Gas-gas dan uap air yang masih mengandung Ethylene Glycol akan

terbentuk di dalam reactor selama proses reaksi Esterifikasi berjalan, dan

komponen-komponen tersebut akan mengalir ke Coloum Distilasi untuk

dipisahkan.

44

k. Ethylene Glycol dari hasil pemisahan sebagai hasil bawah Coloum

Distilasi akan dikembalikan ke reaktor Esterifikasi tahap I dan II dalam

jumlah tertentu dan sisanya dialirkan ke EG Split Vessel, sedangkan air

sebagai hasil atas Coloum Distilasi sebagai pengatur kondisi operasi dan

yang sebagian lagi dialirkan ke Waste Water Treatment Plant secara

gravitasi.

3. Seksi Prepolykondensasi

a. Ester / Monomer dari reaktor Esterifikasi II mengalir secara kontinyu ke

reaktor Prepolykondensasi I, karena perbedaan tekanan di dalam reaktor.

b. Jenis reaktor Prepolykondensasi I adalah Continous Tank reactor Non

Adiabatic, sedangkan reaksi yang terjadi endothermis, jadi perlu pemanas

di jacket dan coilnya.

c. Media pemanas di reactor Prepolykondensasi I, untuk coil dipakai cairan

Downtherm RP, sedang untuk jacketnya dipakai uap Downtherm A.

d. Reaksi yang tejadi adalah antara Monomer dan Monomer membentuk

Prepolymer dan uap EG, dimana prepolymer adalah polymer dengan

kekentalan / viscositas masih rendah.

e. Kondisi operasi reaktor Prepolykondensasi I ini adalah : Phase reaksi :

Cair, Tekanan : 120 ~ 130 mBar(abs), temperatur : 275 ~ 277 oC.

f. Karena perlu kondisi tekanan rendah / vacuum, maka reaktor ini

dilengkapi dengan sistem vacuum, yaitu:

45

Scrapper Condensor.

Pompa sirkulasi EG.

EG Cooler.

Tangki Immersion EG.

Pompa Vacuum.

g. Kemudian

prepolymer

produk

dari

reaktor

Prepolykondensasi

viscositasnya dinaikkan lagi di reaktor Prepolykondensasi tahap II.

h. Pengiriman secara kontinyu Prepolymer dari reaktor Prepolykondensasi

tahap I ke tahap II berdasarkan perbedaan tekanan dari masing-masing

reaktor.

i. Jenis reaktor Prepolykondensasi II adalah Disc Ring Reactor Non

Adiabatic yaitu berbentuk silinder horisontal dengan bentuk berupa

cincin-cincin pipih dari ujung ke ujung dan reaksi yang terjadi adalah

Endothermic, sehingga reaktor ini juga dilengkapi juga sistem pemanas

akanal jacket.

j. Media pemanas di reaktor Prepolykondensasi II dipakai cairan

Downtherm Rp, kanal jacketnya.

k. Kondisi operasi reaktor Prepolykondensasi II ini adalah : Phase reaksi :

Cair, Tekanan : 15 ~ 35 mBar(abs), temperaturnya : 278 ~ 280 oC.

46

l. Karena tekanan di dalam reaktor Prepolykondensasi II lebih rendah dari

pada reaktor Prepolykondensasi I, maka diperlukan sistem vacuum dengan

alat utama Scrapper Condensor.

41

PTA

CHIPBUTTER

EG

EGPTA

PASTA

REAKTOR

ESTERIFIKASI1

REAKTOR

ESTERIFIKASI2

REAKTOR

PREPOLY1

LARUTAN

REAKTOR

PREPOLY2

PLANT

SPINNING

POY/FDY

EGCATALYST

SUSPENSITiO2

REAKTORFINAL

POLYKONDENS

ASI

PLANT

SPINNING

FIBRE

PLANTSTAPPLE

FIBRE

Gambar 4.2 Diagram Alir Proses Plant Polymerisasi

53

4.3 Perhitungan Minimalisasi Biaya Produksi Poliester

4.3.1 Formulasi Minimalisasi Biaya Produksi Poliester

Model formulasi minimalisasi yang akan digunakan untuk memecahkan

permasalahan biaya produksi yang dihadapi oleh perusahaan adalah dengan

menggunakan metode linear programming.

Model linear programming ini dapat dibuat berdasarkan dari perhitungan

dan data-data yang telah dikumpulkan sebelumnya, di mana formulasi model

linear programming ini bertujuan untuk meminimalisasi biaya produksi

produk poliester dengan jenis POY, PSF dan CHIP.

PT Polychem Indonesia Tbk memproduksi 3 jenis poliester yaitu POY,

PSF dan CHIP. Biaya produksi ketiganya sangat dipengaruhi oleh 3 faktor

utama yaitu biaya bahan baku khususnya poly, upah tenaga kerja dan biaya

overhead. Setiap produk poliester memiliki faktor biaya tertentu, sebagai

berikut.

Tabel 4.1 Biaya Produksi Poliester PT Polychem Indonesia Tbk

Produk

POY

PSF

CHIP

Total

Biaya Bahan

Baku Poly per

Ton

(Juta)

138,423

127,673

685,365

42.078,86

Biaya Tenaga

Kerja per Ton

(Juta)

0,5989

0,293

0,0742

21,207

Biaya

Overhead per

Ton

(Juta)

2,2444

2,0097

0,287

102,094

Total Biaya

Produksi

(Juta)

13.855,1382

13.948,6551

14.410,5996

42.214,3929

PT Polychem Indonesia membutuhkan paling sedikit Rp 42.078.860.000

untuk biaya bahan baku Poly, Rp 21.207.000 untuk biaya tenaga kerja dan Rp

54

102.094.000 untuk biaya overhead. Biaya produksi POY adalah Rp

141.260.000 per ton, PSF Rp 29.970.000 per ton dan CHIP Rp 685.720.000

per ton. Peneliti ingin mengetahui berapa banyak ton yang harus diproduksi

oleh PT Polychem Indonesia dalam rangka meminimalkan biaya produksi

poliester.

1. Variabel Keputusan

Sebelum melakukan formulasi model, terlebih dahulu dilakukan

pendefinisian variabel keputusan. Karena permasalahan yang dihadapi pada

perusahaan adalah biaya produksi, maka variabel keputusan yang akan

digunakan dalam memecahkan permasalahan adalah jumlah produksi poliester

dengan penjabaran sebagai berikut:

X1 = Jumlah produksi poliester jenis POY

X2 = Jumlah produksi poliester jenis PSF

X3 = Jumlah produksi poliester jenis DTY

2. Fungsi Tujuan

Berdasarkan perumusan dan identifikasi permasalahan yang sudah

dijelaskan pada Bab 1, bahwa PT Polychem Indonesia Tbk sering mengalami

masalah dengan biaya produksi produk poliester. Biaya produksi yang

dikeluarkan melebihi anggaran yang telah ditetapkan oleh perusahaan.

Berdasarkan permasalahan tersebut, maka fungsi tujuan dari model

formulasi minimalisasi dengan metode linear programming adalah untuk

meminimalisasi biaya produksi produk poliester pada PT Polychem Indonesia

Tbk. Adapun fungsi tujuan dari model ini adalah sebagai berikut:

55

Zmin (Juta Rupiah) = 141,26 X1 + 129,97 X2 + 685,72 X3

Nilai Zmin yang akan diperoleh nantinya merupakan biaya produksi

minimal untuk produk poliester yang seharusnya dikeluarkan oleh pihak

perusahaan setiap harinya.

3. Fungsi Kendala Model

Agar fungsi tujuan dalam model formulasi yang telah dirumuskan tersebut

dapat tercapai, maka diperlukan fungsi kendala agar masalah tersebut dapat

dipecahkan dengan model tersebut. Fungsi-fungsi kendala adalah persamaan

matematis yang akan membatasi solusi yang akan dihasilkan. Pada

pembahasan ini, kendala yang digunakan adalah kendala bahan baku jenis

Poly, biaya tenaga kerja dan biaya overhead. Dengan syarat X1 0, X2 0 dan

X3 0.

a. Kendala keterbatasan bahan baku Poly

Bahan baku utama dalam proses pembutan poliester adalah Poly,

dikarenakan produksi Poly setiap harinya terbatas maka bahan baku yang

digunakan untuk proses pembuatan poliester pun terbatas. Poly yang tersedia

digunakan untuk memproduksi berbagai macam produk poliester sehingga

diperlukan pembagian yang tepat. Perolehan angka merupakan data langsung

yang diberikan oleh perusahaan.

Berdasarkan data yang ada maka dapat dibuat persamaan linear untuk

kendala ke 1 yaitu:

138,423X1 +127,673X2 + 685,365X3 42.078,86 Juta

b. Kendala keterbatasan tenaga kerja

56

Kendala keterbatasan tenaga kerja yang dimaksud dalam penelitian ini

adalah keterbatasan biaya tenaga kerja. Setiap produk poliester membutuhkan

biaya tenaga kerja yang berbeda-beda menurut masing-masing jenisnya.

Berdasarkan data yang ada dilampiran maka dapat dibuat persamaan linear

untuk kendala ke 2 yaitu:

0,5989X1 + 0,293X2 + 0,0742X3 21,207 Juta

c. Kendala keterbatasan overhead pabrik

Dalam penelitian ini biaya overhead yang dimasukkan ke dalam

perhitungan adalah biaya tenaga kerja tidak langsung dan biaya depresiasi.

Sedangkan biaya yang lainnya tidak dimasukkan ke dalam perhitungan karena

tidak mengeluarkan biaya seperti yang dianggarkan oleh perusahaan.

Berdasarkan data yang ada dilampiran maka dapat dibuat persamaan linear

untuk kendala ke 3 yaitu:

2,2444X1 + 2,0097X2 + 0,287X3 102,094 Juta

4. Model dan Perhitungan Minimisasi

Setelah melakukan formulasi terhadap fungsi tujuan dan fungsi kendala

untuk memecahkan permasalahan biaya produksi pada PT Polychem

Indonesia Tbk, langkah selanjutnya adalah menentukan jumlah produksi

poliester dan biaya produksi poliester yang optimal. Dengan cara

menggabungkan fungsi tujuan dan fungsi kendala, maka bentuk dari model

Linear Programming untuk menentukan jumlah produksi poliester dan biaya

produksi poliester yang optimal adalah:

57

Fungsi tujuan:

Zmin (Juta Rupiah) = 141,26 X1 + 129,97 X2 + 685,72 X3

Di mana:

X1 = Jumlah biaya produksi poliester jenis POY

X2 = Jumlah biaya produksi poliester jenis PSF

X3 = Jumlah biaya produksi poliester jenis CHIP

Fungsi kendala:

-

Fungsi kendala bahan baku Poly (Juta Rupiah)

138,423X1 +127,673X2 + 685,365X3 42.078,86 Juta

Fungsi kendala biaya tenaga kerja (Juta Rupiah)

0,5989X1 + 0,293X2 + 0,0742X3 21,207 Juta

Fungsi kendala biaya overhead (Juta Rupiah)

2,2444X1 + 2,0097X2 + 0,287X3 102,094 Juta

Dari model formulasi diatas, kemudian penyelesaian model

formulasi matematis linear programming ini dilakukan dengan bantuan

software QM for Windows. Berikut hasil yang diperoleh menggunakan

software QM for Windows:

58

Gambar 4.3 Model Formulasi pada Software QM for Windows

Setelah melakukan penulisan model formulasi pada software QM for

windows, seperti dapat dilihat pada Gambar 4.3, langkah selanjutnya adalah

menemukan solusi dari permasalahan tersebut. Hasil atau solusi dari

permasalahan tersebut dapat dilihat pada gambar 4.4.

59

Gambar 4.4 Hasil Solusi Model Minimisasi Software QM for Windows

5. Output Ranging

Setelah dilakukan penghitungan terhadap permasalahan minimalisasi biaya

produksi, langkah selanjutnya adalah melakukan ranging terhadap model

tersebut untuk mengetahui batas maksimal (minimum dan maksimum) pada

koefisien variabel dan pada nilai kendala, di mana rentang nilai antara Lower

Bond dan Upper Bond. Penambahan atau pengurangan nilai solusi yang

optimal adalah sebanding dengan penambahan atau pengurangan koefisien

variabel atau nilai kendala.

60

Gambar 4.5 Output Ranging

4.3.2 Analisa Hasil Perhitungan Minimalisasi Biaya Produksi Poliester

Berdasarkan perumusan masalah yang telah diuraikan pada Bab 1, bahwa

PT Polychem Indonesia Tbk mengalami masalah dengan biaya produksi

poliester. Biaya produksi yang dikeluarkan melebihi anggaran yang telah

ditetapkan oleh perusahaan. Oleh karena itu, tujuan dari pembentukan model

formulasi ini adalah untuk membantu perusahaan dalam meminimalisasi biaya

produksi dengan kerterbatasan bahan baku Poly, keterbatasan biaya tenaga

kerja, dan juga keterbatasan biaya overhead sehingga dapat diketahui jumlah

produksi optimal dengan keterbatasan tersebut.

Maka fungsi tujuan untuk model formulasi tersebut adalah untuk

meminimalisasi biaya produksi poliester yang terdiri dari jenis POY, PSF dan

CHIP. Metode optimasi yang digunakan untuk menyelesaikan permasalahan

61

tesebut adalah metode linear programming. Penyelesaian model matematis

linear programming ini diselesaikan dengan menggunakan bantuan software

QM for Windows.

Untuk menyelesaikan permasalahan tersebut, maka diperlukan beberapa

fungsi kendala, antara lain fungsi pembatas anggaran bahan baku, anggaran

tenaga kerja, anggaran overhead. Penyelesaian fungsi tujuan dan fungsi

kendala dari model formulasi dapat dilihat pada sub-sub bab 4.3.1.

Berdasarkan hasil perhitungan dengan menggunakan bantuan software

QM for Windows, diperoleh hasil optimasi sebagai berikut:

Gambar 4.6 Solution list

Berdasarkan hasil optimasi tersebut dapat dilihat bahwa biaya produksi

poliester yang optimal atau yang seharusnya dikeluarkan dikeluarkan oleh PT

Polychem Indonesia Tbk sebesar Rp 42.201.590.000 per hari dengan produksi

62

poliester yang optimal per hari sebesar 16,9045 ton untuk POY; 24,2878 ton

untuk PSF dan 53,4576 ton untuk CHIP.

Setelah diperoleh solusi optimal, perlu dilakukan analisis atau solusi

tambahan untuk mendapatkan informasi tambahan yaitu ranging. Di mana

dari hasil analisa tersebut diperoleh range atau batasan toleransi koefisien

untuk mengetahui batas maksimal (minimum dan maksismum) pada koefisien

variabel dan kendala.

Ranging diperoleh dengan menggunakan bantuan software QM for

Windows. Untuk hasil ranging yang dibahas adalah hasil minimum produksi

dan maksimum produksi poliester. Maka berdasarkan hasil dari software QM

for Windows diperoleh, range atau toleransi biaya produksi untuk setiap jenis

poliester (Juta Rupiah):

Tabel 4.2 Range Biaya Produksi Poliester

Jenis Poliester

Batas Minimum

Batas Maksimum

POY

140,99

143,16

PSF

129,06

130,21

CHIP

642,12

695,85

Berdasarkan Tabel 4.2 di atas, maka dapat dilihat bahwa range atau

batasan toleransi nilai RHS (Righthand Side Ranges) untuk setiap jenis

poliester. Batas minimum diatas artinya nilai RHS yang terdapat pada fungsi

dapat diubah nilainya menjadi lebih kecil dengan batas tersebut. Sedangkan

63

batas maksimum adalah nilai RHS yang terdapat pada fungsi dapat diubah

nilainya menjadi lebih besar dengan batas tersebut.

Dan berdasarkan hasil analisa ranging, juga dapat diketahui range total

biaya produksi poliester per hari. Range biaya produksi poliester per hari yang

diperoleh (Juta Rupiah):

Tabel 4.3 Range Biaya Produksi Poliester per Hari

Jenis Poliester

Batas Minimum

Batas Maksimum

Bahan Baku (Poly)

6.389,06

136.838,9

Tenaga Kerja

16,61

27,12

Overhead

79,97

134,3

4.3.3 Simulasi Perhitungan Minimalisasi Biaya Produksi Poliester

Setelah

dilakukan

penghitungan

menggunakan

metode

linear

programming dengan bantuan software QM for Windows diperoleh nilai ratarata biaya produksi poliester per harinya diatas maka perlu dilakukan simulasi

penghitungan untuk mengetahui biaya produksi yang efisien apabila terjadi:

1. Peningkatan permintaan Poliester sebesar 10%

Zmin (Juta Rupiah) = 141,26 (18,59495X1) + 129,97 (26,71658X2) + 685,72

(58,80336X3) = 49.868,155

Apabila terjadi peningkatan permintaan Poliester sebesar 10% yang semula

X1 = 16,9045 ton; X2 = 24,2878 ton; X3 = 53,4576 ton menjadi X1 = 18,59495

64

ton; X2 = 26,71658 ton; X3 = 58,80336 ton maka biaya produksi poliester

meningkat menjadi Rp 49.868.155.000 per hari

2. Penurunan permintaan Poliester sebesar 10%

Zmin (Juta Rupiah) = 141,26 (15,21405X1) + 129,97 (21,85902X2) + 685,72

(48,11184X3) = 37.981,404

Apabila terjadi penurunan permintaan poliester sebesar 10% yang semula X1

= 16,9045 ton; X2 = 24,2878 ton; X3 = 53,4576 ton menjadi X1 = 15,21405

ton; X2 = 21,85902 ton; X3 = 48,11184 ton maka biaya produksi poliester

menurun menjadi Rp 37.981.404.000 per hari

3. Peningkatan harga bahan baku Poly sebesar 10%

Zmin (Juta Rupiah) = 155,386 (16,9045X1) + 129,97 (24,2878X2) + 685,72

(53,4576X3) = 42.440,35348

Apabila terjadi peningkatan harga bahan baku Poly sebesar 10% yang semula

Rp 141.260.000 per hari menjadi Rp 155.386.000 per hari maka biaya

produksi poliester meningkat menjadi Rp 42.440.353.480 per hari

4. Peningkatan biaya tenaga kerja sebesar 10%

Zmin (Juta Rupiah) = 141,26 (16,9045X1) + 142,967 (24,2878X2) + 685,72

(53,4576X3) = 42.516,13189

65

Apabila terjadi peningkatan biaya tenaga kerja sebesar 10% yang semula Rp

129.970.000 per hari menjadi Rp 142.967.000 per hari maka biaya produksi

poliester meningkat menjadi Rp 42.516.131.890 per hari

5. Peningkatan biaya overhead sebesar 10%

Zmin (Juta Rupiah) = 141,26 (16,9045X1) + 129,97 (24,2878X2) + 754,292

(53,4576X3) = 45.867,25506

Apabila terjadi peningkatan biaya overhead sebesar 10% yang semula Rp

685.720.000 per hari menjadi Rp 754.292.000 per hari maka biaya produksi

poliester meningkat menjadi Rp 45.867.255.060 per hari

Anda mungkin juga menyukai

- Tugas Kapita SelektaDokumen12 halamanTugas Kapita SelektaSyauqi Muhammad Khoirul AnwarBelum ada peringkat

- Rafi Pramasukma E. - 10311710000024 - FMSDokumen6 halamanRafi Pramasukma E. - 10311710000024 - FMSRafi PutraBelum ada peringkat

- Analisis Value Chain Pocari SweatDokumen14 halamanAnalisis Value Chain Pocari SweatLd Rahman100% (1)

- Sejarah Perusahaan PertaminaDokumen24 halamanSejarah Perusahaan Pertaminaverzieverzie50% (2)

- Bab IDokumen19 halamanBab IKhemari TeknikBelum ada peringkat

- Bab IiDokumen37 halamanBab IiIrza MaudinaBelum ada peringkat

- Bab IDokumen10 halamanBab IDyan DargustinBelum ada peringkat

- BAB LengkapDokumen13 halamanBAB LengkapAhmadProximityBelum ada peringkat

- Bab IDokumen8 halamanBab IYogi AsmametBelum ada peringkat

- PT IndoramaDokumen4 halamanPT IndoramaAhmad ImanuddinBelum ada peringkat

- Proposal PKL Pabrik Kelapa Sawit PabatuDokumen107 halamanProposal PKL Pabrik Kelapa Sawit PabatuJogi Andi Siadari Siadari50% (2)

- Dapus NISFI LAELA - 5213416020Dokumen6 halamanDapus NISFI LAELA - 5213416020Anonymous XuRLhZ9PM0Belum ada peringkat

- Sop Retur BBDokumen13 halamanSop Retur BBPrinindia RizkyBelum ada peringkat

- Bab IiDokumen73 halamanBab IiAccung Buccu50% (2)

- BAB III OkDokumen25 halamanBAB III Oknanang setiawan100% (1)

- Bab IDokumen61 halamanBab INovi ArianiBelum ada peringkat

- Reaktor Batch PolmerisasiDokumen164 halamanReaktor Batch PolmerisasiSarayati Khairunisah KpBelum ada peringkat

- Chandra AsriDokumen49 halamanChandra Asrizakwan muhammadBelum ada peringkat

- Manajemen IndustriDokumen7 halamanManajemen IndustriSelvianaBelum ada peringkat

- Laporan PKLDokumen37 halamanLaporan PKLElisabeth Marchelyn TobingBelum ada peringkat

- Laporan Pabrik AkhirDokumen28 halamanLaporan Pabrik AkhirWahyu KurniawanBelum ada peringkat

- Jurnal Koefisien DeterminasiDokumen33 halamanJurnal Koefisien DeterminasilailaBelum ada peringkat

- Polyester AditifDokumen5 halamanPolyester AditifRhegaBelum ada peringkat

- Pembuatan Asam TereftalatDokumen13 halamanPembuatan Asam TereftalatLutfi AfifahBelum ada peringkat

- Chandra Asri PDFDokumen16 halamanChandra Asri PDFPutri AmanahBelum ada peringkat

- Chandra AsriDokumen16 halamanChandra AsriPutri AmanahBelum ada peringkat

- Sistem Utilitas LotteDokumen20 halamanSistem Utilitas LotteDede Anugrah100% (1)

- Jbptunikompp GDL Evieriyand 21750 8 BabivhDokumen19 halamanJbptunikompp GDL Evieriyand 21750 8 Babivhsatria_blue2Belum ada peringkat

- Bab III Gambaran Umum Perusahaan Pertamina LubricantsDokumen10 halamanBab III Gambaran Umum Perusahaan Pertamina Lubricantsainun_2412Belum ada peringkat

- Inti LaporanDokumen44 halamanInti LaporanOking_Hasbhi_2585Belum ada peringkat

- Chapter IIDokumen37 halamanChapter IIJaçk SetýaBelum ada peringkat

- Ethylene OxideDokumen7 halamanEthylene OxideTry SinatraBelum ada peringkat

- Laporan Praktek Industri SMK 7 MlangDokumen31 halamanLaporan Praktek Industri SMK 7 MlangNobz AlfarisiBelum ada peringkat

- Bab II RevisiDokumen41 halamanBab II RevisiDamario IndraBelum ada peringkat

- Bismillah Tjiwi KimiaDokumen50 halamanBismillah Tjiwi KimiaOktiani Rahmanita Fauziah60% (5)

- Laporan PKLI Puppuk NPKDokumen32 halamanLaporan PKLI Puppuk NPKSyendi VirdiansyahBelum ada peringkat

- Profil TGE SelvyDokumen10 halamanProfil TGE SelvyAnonymous UwOmwtaBelum ada peringkat

- Lap KiDokumen15 halamanLap KiLinggar Amare AmareBelum ada peringkat

- PT Phapros TBK SemarangDokumen15 halamanPT Phapros TBK SemarangHifi Rizki.RBelum ada peringkat

- TugasDokumen14 halamanTugasBayu SupriatnaBelum ada peringkat

- POLYCHEMDokumen129 halamanPOLYCHEMandri putrantoBelum ada peringkat

- Transkrip PPT YakultDokumen5 halamanTranskrip PPT YakultfriskaBelum ada peringkat

- ITS Undergraduate 7041 2502100008 Bab4 PDFDokumen42 halamanITS Undergraduate 7041 2502100008 Bab4 PDFGheaMarisyaPuteriBelum ada peringkat

- BAB 1 - 2 - M Iqbal MaulanaDokumen24 halamanBAB 1 - 2 - M Iqbal MaulanaAdhy BootsBelum ada peringkat

- Bab I - Bab V NDokumen37 halamanBab I - Bab V NAdela Shofia100% (2)

- Bab Ii DoneDokumen17 halamanBab Ii Doneherlinali0% (1)

- Bab 6 Mengelola Kualitas - 3Dokumen8 halamanBab 6 Mengelola Kualitas - 3William Cakra WijayaBelum ada peringkat

- Monev Kimia TM-6 (P)Dokumen4 halamanMonev Kimia TM-6 (P)Berlianna CintaBelum ada peringkat

- Proposal PertaminaDokumen8 halamanProposal PertaminaFerdi PrastiaBelum ada peringkat

- Bab IDokumen7 halamanBab IStruktur A-SAMBelum ada peringkat

- PVC MaspionDokumen28 halamanPVC MaspionDiding MaulanaBelum ada peringkat

- Proses Bisnis PerusahaanDokumen5 halamanProses Bisnis PerusahaanSalsa rsBelum ada peringkat

- Bab IDokumen7 halamanBab IWidya Rosa OktavianiBelum ada peringkat

- Undergraduated Thesis PDFDokumen238 halamanUndergraduated Thesis PDFBagusSatriyaBelum ada peringkat

- Revisi FIX Proposal PKLDokumen10 halamanRevisi FIX Proposal PKLTubagus SinggihBelum ada peringkat

- Chandra Asri PetrochemicalDokumen3 halamanChandra Asri PetrochemicalIna SkmBelum ada peringkat

- Penjelasan Slide PPT SeminarDokumen4 halamanPenjelasan Slide PPT Seminarnoval ardiantoBelum ada peringkat

- Laporan Field Trip Pocari Bahan Baku B3-1Dokumen11 halamanLaporan Field Trip Pocari Bahan Baku B3-1Aimatul Ulfa FABelum ada peringkat

- Kepmenaker KebisinganDokumen9 halamanKepmenaker KebisinganAndre Suito100% (6)

- Fault Tree AnalysisDokumen16 halamanFault Tree AnalysisRiska Apriliani0% (1)

- Jurnal WeibulDokumen15 halamanJurnal WeibulRiska AprilianiBelum ada peringkat

- Slide2.Dasar Dasar k3Dokumen20 halamanSlide2.Dasar Dasar k3Riska AprilianiBelum ada peringkat

- Kontrol NumerikDokumen23 halamanKontrol NumerikRiska Apriliani100% (1)

- Teori ProbabilitasDokumen5 halamanTeori ProbabilitasRiska Apriliani100% (1)

- Makalah Teori ProbabilitasDokumen13 halamanMakalah Teori ProbabilitasRiska AprilianiBelum ada peringkat

- Berpikir KomprehensifDokumen2 halamanBerpikir KomprehensifRiska AprilianiBelum ada peringkat

- PTKTK PemolaanDokumen7 halamanPTKTK PemolaanRiska AprilianiBelum ada peringkat

- PTKTK PemotonganDokumen2 halamanPTKTK PemotonganRiska AprilianiBelum ada peringkat

- Binomial Multinomial Dan Hipergeometrik-1 AditDokumen16 halamanBinomial Multinomial Dan Hipergeometrik-1 AditRiska AprilianiBelum ada peringkat

- AnabaDokumen1 halamanAnabaRiska AprilianiBelum ada peringkat