Bab Iii

Diunggah oleh

Yusuf NurfaniJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Iii

Diunggah oleh

Yusuf NurfaniHak Cipta:

Format Tersedia

39

BAB III PEMBAHASAN

3.1

Uji Kekerasan Rockwell Pengujian kekerasan dilakukan untuk mengetahui kekuatan suatu material

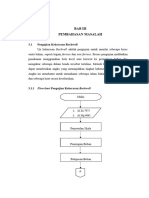

dengan menguji di lima titik yang berbeda. Pengujian Rockwell pada praktikum material teknik menggunakan logam ferrous dan non ferrous, dimana bahan tersebut terdiri dari almunium, tembaga, baja, dan besi cor. 3.1.1 Flowchart uji kekerasan Rockwell Skema dari proses pengujian material ferrous dan non ferrous dapat dijelaskan degan skema dari proses pembuatan suatu material dalam bentuk Rockwell START

Material

Mengukur dan Memotong Spesimen

Menggerinda Specimen

Mengamplas Specimen dengan amplas 100-1500

Menguji Specimen

Mengambil Data

Selesai Gambar 3.1 Flowchart Pengujian Kekerasan Rockwell

40

3.1.2

Penjelasan Flowchart Proses pengerjaan Rockwell yang pertama yaitu memulai pengujian,

selanjutnya menyiapkan specimen yang akan diuji, yaitu logam non ferrous dan logam ferrous. Adapun logam non ferrous yang digunakan , yaitu tembaga dan alumunium, sedangkan logam ferrous yang digunakan , yaitu baja dan besi cor. Langkah selanjutnya , yaitu mengukur sekaligus langsung memotong logam-logam tersebut pada ketebalan 5 sampai 8 mm. Pemotongan specimen dengan menggunakan gergaji besi. Setelah itu, menggerinda logam-logam tersebut dengan menggunakan mesin gerinda sampai menghasilkan permukan yang rata. Kemudian mengamplas logam-logam tersebut untuk menghaluskan permukaaan logam, dengan amplas yang digunakan dimulai dari 100 sampai 1500. Selanjutnya, barulah pengujian pengujian dilakukan dengan pengujian kekerasan Rockwell dengan menggunakan alat Rockwell Hardness Tester. Pengujian dengan menggunakan alat ini mempunyai beban batas material, yaitu maksimal beban sebesar 150 KP dan minimum beban sebesar 60 KP. Dengan indentor yang digunakan yaitu, kerucut diamond 120 dan bola baja (stell ball) 1/16. Lalu dilakukan pengambilan data sebanyak 5 kali untuk satu logam atau satu specimen pada lima titik yang berbeda. Dari kelima titik tersebut kemudian diambil nilai rata-rata. Data diambil pada 4 logam yang berbeda, dengan cara yang sama seperti diatas. Langkah-langkah menggunakan alat ini , yaitu pertama kali memasang indentor yang akan digunakan sesuai dengan jenis pengujian yang dilakukan. Setelah terpasang lalu meletakan specimen yang akan diuji kekerasannya ditempat yang tersedia. Kemudian menyetel beban yang akan digunakan untuk porses penekanan (proses penekanan dilakukan dengan cara menekan specimen kemudian didiamkan selama 10 detik) dan untuk nilai kekerasannya dapat dilihat pada jarum yang terpasang pada alat ukur berupa dial indicator pointer. Setelah itu , dilakukan uji kekerasan pada 5 titik lainnya agar dapat diketahui nilai kekerasan rata-rata pada logam tersebut. Langkah tersebut terus dilakukan pada ketiga logam yang lainnya. Kemudian mengambil data yang

41

diperlukan dan dicatat ke dalam lembar pengamatan yang ada (seperti yang terlampir di belakang). Setelah itu pengambulan data selesai, maka selesai juga pengujian kekerasan Rockwell yang dilakukan.

3.1.3

Analisis Pengujian kekerasan Rockwell ini merupakan salah satu pengujian logam

yang ternasuk dalam kelompok Destructive Test (DT), karena untuk melakukan pengujian ini merusak specimen yang akan diuji. Oleh karena itu specimen yang digunakan harus dipilih dari bagian bahan kerja yang ada sebelum proses pembentukan dilakukan. Pengujian kekerasan Rockwell yang dipakai dibagi menjadi 3 jenis, yaitu HR A, HR B, dan HR C. Adapun jenis logam yang termasuk dalam HR A , yaitu besi cor , HR B , yaitu alumunium dan tembaga, sedangkan HR C, yaitu baja. Pengujian dilakukan dengan menggunakan alat yaitu, Rockwell Hardness Tester. Untuk jenis HR A dengan material besi cor yang tergolong dalam logam ferrous dengan beban 60 KP dgunakan indentor, yaitu kerucut diamond 120. Untuk HR B dengan material alumunium dan tembaga yang tergolong dalam logam non ferrous dengan beban 100 KP digunakan indentor bola baja(stell ball) 1/16. Dan HR C dengan material baja yang tergolong dalam ferrous dengan beban 150 KP digunakan indentor kerucut diamond 120.

Gambar 3.2 Specimen yang digunakan Besi Cor, Tembaga, Baja dan Alumunium

42

Kelebihan pengujian Rockwell ini, yaitu dapat digunakan untuk bahan yang sangat keras, selain itu dapat dipakai untuk batu gerinda, dan juga cocok untuk semua material yang keras dan lunak. Sedangkan kekurangan dari pengujian Rockwell ini, yaitu ketelitian yang rendah, selain itu tidak stabil apabila terkena goncangan, dan juga penenkanan bebannya tidak praktis. Percobaan yang dilakukan pada uji kekerasan Rockwell untuk jenis HR A dengan specimen besi cor. Pengambilan data pada setiap HR A diambil 5 data pada 5 titik yang berbeda yang kemudian diambil nilai rata-rata kekerasan. Maka didapatkan nilai kekerasan untuk HR A, yaitu besi cor dengan rata-rata 87,6. Data pengamatan yang diambil, seperti tabel di bawah ini. a. Rockwell A Specimen : Besi cor Tabel 3.1 Data Hasil Pengamatan Uji Kekerasan Rockwell HR A Load : 60 Kpressure indentor : Diamond, < 120 Ke-1 Ke-2 Ke-3 Ke-4 Ke-5 rata-rata 87 88 87 87 89 87.6 Percobaan yang dilakukan pada uji kekerasan Rockwell untuk jenis HR B dengan specimen alumunium dan tembaga. Pengambilan data pada setiap HR B diambil 5 data pada 5 titik yang berbeda yang kemudian diambil rata-rata kekerasan. Maka didapatkan nilai kekerasan untuk HR B pada alumunium dengan rata-rata 59 dan pada tembaga dengan rata-rata 103,8 . Untuk nilai uji kekerasan pada HR B sebelumnya telah dilakukan kalibrasi atau penambahan sebesar 27 setelah mendapat nilai skalanya, hal ini disebakan karaena indentor yang digunakan sudah terkikis. Data pengamatan diambil seperti tabel 3.2 di bawah ini. b. Rockwell B 1. Specimen : Alumunium Tabel 3.2 Data Hasil Pengamatan Uji Kekersan Rockwell HR B indentor : Steel Ball 1/16 Ke-1 Ke-2 Ke-3 57 59 60 Load : 100 Kpressure Ke-4 Ke-5 60 59

rata-rata 59

43

2. Specimen : Tembaga Tabel 3.3 Data Hasil Pengamatan Uji Kekerasan Rockwell HR B indentor : Steel Ball 1/16 Load : 100 Kpressure Ke-1 Ke-2 Ke-3 Ke-4 Ke-5 rata-rata 104 104 104 103 104 103.8 Percobaan yang dilakukan pada uji kekerasan Rockwell untuk jenis HR C dengan specimen baja. Pengambulan data pada setiap HR C diambil 5 data pada 5 titik yang berbeda yang kemudian diambil nlai rata-rata kekerasan. Maka didapatkan nilai kekerasan untuk HR C yaitu baja dengan rata 60,4. Data pengamatan yang diambil seperti tabel 3.3 di bawah ini. c. Rockwell C

Specimen : Baja Tabel 3.4 Data Hasil Pengamatan Uji Kekerasan Rockwell HR C indentor : Diamond, < 120 Ke-1 Ke-2 Ke-3 70 69 69 Load : 150 Kpressure Ke-4 Ke-5 rata-rata 69 70 60.4

GRAFIK UJI ROCKWELL

120 100 80 60 40 20 0 Besi Cor Alumunium Tembaga Baja 59 60.4 87.6 103.8

Gambar 3.3 Grafik Uji Kekerasan Rockwell

44

Berdasarkan pengujian kekerasan Rockwell yang telah dilakukan pada ketiga jenis HR, maka didapatkan nilai rata-rata dari uji kekerasan untuk HR A dengan specimen besi cor dengan nilai rata-rata 87.6, untuk HR B dengan nilai rata-rata 84.6, kemudian untuk specimen tembaga dengan nilai rata-rata 103.8, dan dengan HR C dengan specimen baja didapatkan nilai rata-rata 60.4. Sehingga dapat disimpulkan bahwa material tembaga memiliki tingkat kekerasan yang lebih baik dibandingkan dengan besi cor, lumunium, dan baja. Faktor-faktor kesalahan pada pengujian Rockwell dapat terjadi pada kesalahan pada benda kerja, yaitu, kerataan pada permukaan material yang akan diuji, atau kerataan pada sebuah spcimennya. Selain itu kesalahan dapat terjadi pada seseorang operator pada saat melakukan suatu penyetinggan sebuah alat uji nya dan kesalahan pembacaan pada skala alat uji. Kesalahan juga dapat terjadi pada sebuah mesin atau alat uji di karenakan alat uji tersebut yang kurang bersih.

3.2

Uji Metalografi Pengujian metalorgrafi adalah suatu pengetahuan yang khusus

mempelajari tentang struktur logam dan mekanismenya. Pengujian ini menggunakan mikroskop sebagai alat ujinya, oleh sebab itu pengujian ini biasanya di sebut sebagai pengujian mikroskopi.

3.2.1

Flowchart Uji Metalorgafi Skema metodologi tentang penjelasan mengenai pola atau alaur ururtan

proses uji kekerasan metalorgrafi akan di jelaskan dalam bentuk flowchart. Adapun flowchart atau urutan proses pengujian metalorgrafi adalah sebagai berikut :

45

Mulai Menyiapkan Bahan

Memotong Specimen

Mounting Mengamplas Specimen dengan amplas 100 - 1500 Polishing Etching/Etsa Metalorgrafi Selesai

Gambar 3.4 Flowchart Pengujian Metalografi

3.2.2

Penjelasan Flowchart Proses pengujian metalorgrafi yang pertama, yaitu memulai pengujian,

selanjutnya menyiapkan bahan yang akan digunakan dalam

pengujian ini.

Adapun bahan atau perlengkapan yang digunakan untuk pengujian metaorgrafi, yaitu gergaji besi, grinding belt, resin dan catalyst, amplas, pasta (autosol), dan kain beludru, metalorgrafi ploshing, etching reagent, mikroskop metalurgi, kamera, printing papers, dan specimen atau benda uji. Adapun specimen yang

46

akan diuji, yaitu , handle rem astrea grand, mangkok v-belt vario, kampas kopling shogun sp, kiprok astrea grand, dan kampas rem mio soul. Setelah selesai menyiapkan bahan atau perlengkapan yang akan digunakan maka langkah selnjutnya, yaitu melakukan pemotongan specimen atau benda uji. Pemotongan dilakukan dengan menggunakan gergaji besi dengan ukuran sebesar 10x10x10 mm. Setelah dilakukan pemotongan maka langkah selanjutnya, yaitu

melakukan Mounting atau penyalutan dilakukan karena benda kerja yang kecil sehingga sukar untuk dipegang untuk melakukan proses penggerindaan dan pemolesan. Proses mounting ini menggunakan resin atau hardener sebagai bahan mounting, dengan perbandingan 20 ml resin : 1 ml hardener.. Sebelum pencampuran resin dan hardener dilakukan, pada cetakan diberikan pasta gigi terlebih dahulu agar campuran resin dan hardener agar tidak menempel dan tidak berlebih. Bila proses mounting telah menjadi satu atau specimen maka langkah selnjutnya yang dilakukan, yaitu mengamplas specimen. Pengamplasan dilakukan guna maenghaluskan permukaan pada specimen, amplas yang digunakan dimulai dari 100 sampai 1500. Setelah proses pengamplasan maka langkah selanjutnya yang dilakukan yaitu plishing atau pemolesan. Polishing atau pemolesan ini menggunakan kain beludru dan autosol. Cara pemolesannya, yaitu specimen diletakakan di atas plishing table, kain beludru di poles sedikit dengan menggunakan autosol. Bila garis-garis amplasan masih terlihat, pemolesan terus dlakukan sampai garis-garis amplasan terlihat rata. Setelah selesai melakukan polishing atau pemolesan maka specimen dibersihkan dan melanjutkan ke proses selanjutnya, yaitu etching atau etsa. Etching atau etsa dapat dilakukan dengan menggunakan larutan yang berguna agar struktur mikro dapat terlihat jelas di bawah mikroskop. Adapun larutan yang digunakan bila specimen berupa logam ferrous, yaitu natal 5 % dan NHO3 5% ditambah 95 % alcohol. Sedangkan bila specimen berupa logam non ferrous, yaitu 0,5 % HF dan 0,5 % hidrofloride ditambah aquadesh. Cara melakukan etsa, yaitu

47

meletakkan asam yang akan diuji ke dalam cawan, kemudian celupkan permukaan specimen pada asam tersebut dengan waktu yang telah ditetapakan. Waktu yang ditetapkan, yaitu untuk logam ferrous selama 2 detik sedangkan untuk logam non ferrous selama 4 detik. Kemudian cuci dengan air atau alcohol utnuk

menghentikan reaksi, lalu keringkan dengan udara atau kompresor. Setelah selesai langkah selanjutnya yang dilakukan yaitu pengujian metalorgraphy. Pengujain ini menggunakan mikroskop dengan pembesaran sebesar 400 kali. Setelah pengujian selesai maka akan tampak struktur yang terdapat dalam specimen tersebut. Maka selesai sudah proses pengujian metalorgrafi yang dilakukan.

3.2.3

Pengujian Metalografi Di bawah ini merupakan data-data hasil pengamatan serta gambar struktur

pada saat praktikum ,metalografi dengan lima jenis bahan yang berbeda. Tabel 3.5 Data Uji Metalografi No 1 2 3 4 5 Specimen Mangkok V-belt Vario Kiprok Asrea Grand Handle Rem Astrea Grand Kampas Rem Mio Soul Kampas Kopling Shogun SP Pembesaran 400 400 400 400 400 Etching Reagent Nital HF HF HF Nital Lamanya Keterangan Etsa (detik) 2 10 10 10 2 Ferros Non Non Non Ferros

3.2.4

Struktur Pembentuk Specimen Dibawah ini Merupakan Gambar dari struktur pembentuk dari kelima

bahan yang telah diuji:

48

Eutectoid

Pearlite

Gambar 3.5 Struktur Mangkok V-belt Vario Silikon (Bheta)

(Silikon)

Gambar 3.6 Kiprok Astrea Grand

Silikon Eutectoid

Al

Gambar 3.7 Handle Rem Astrea Grand

Silikon

(Silikon)

Gambar 3.8 Kampas Rem Mio Soul

49

Silikon

Eutectoid

Gambar 3.9 Kampas Kopling Shogun SP

3.2.5

Analisa Pengujian metalorgrafi ini merupakan salah satu pengujian logam yang

termasuk dalam kelompok metallorgraphy, karena pengujian ini merupakan proses pemeriksaan logam tentang struktur logam dan mekanisnya. Pengujian metalorgrafi, yaitu suatu proses pengujian specimen atau benda uji dengan menggunakan mikroskop sebagai alat uji yang bertujuan untuk melihat struktur logam dan menaknis yang ada. Pengujian ini dilakukan sesusai dengan proses kerja atau flowchart diatas pada 5 specimen yang berbeda. Adapun specimen, yaitu handle rem astrea grand, mangkok v-belt vario, kiprok astrea grand, kampas rem mio soul, dan kampas kopling shogun sp. Setelah melakukan pengujian didapatkan hasil seperti pada lampiran di belakang. Sehingga didapatkan struktur logam sperti pada gambar-gambar di bawah ini untuk semua specimen yang digunakan.

3.3

Uji impact Uji Impact adalah suatu pengujian terhadap material tertentu untuk

mengetahui kegetasanatau keuletan dari suatu material yang disebabkan oleh gaya kejut pada material yang diuji. Pengujian impact yang digunakan dalam pengujian ini, yaitu uji impact charpy. Material yang digunakan pada praktikum uji impact yaitu almunium ADC 12 dan alat impact tipe charpy.

50

3.3.1

Flowchart Uji Impact Berikut ini merupakan flowchart Uji Impact metodologi pengambilan data

untuk praktikum:

Mulai Menentukan Material

Memotong

Mengikir Uji Impacct (Charpy)

Pengambilan Data

Analisa Kesimpulan Selesai

Gambar 3.10 Flowchart Uji Impact

3.3.2

Penjelasan Flowchart Metodelogi Pengambilan data pada simulasi adalah sebagai berikut:

1. Menentukan Material Material yang digunakan pada praktikum Uji Impact Charpy yaitu material Almunium ADC 12, yaitu logam yang memiliki kandungan silicon sebesar 9,6/12%.

51

2. Memotong Material ADC 12, dipotong dengan ukuran panjang 55mm, tinggi 10mm, dan diberikan potongan ditengah 27,5mm dengan kedalaman 2mm untuk potongan saat pengujian material. 3. Mengikir Setelah material mendapatkan ukuran yang sesuai, maka proses yang dilakukan yaitu mengikir dengan tujuan agar material rata pada permukaannya. 4. Uji Impact (charpy) Uji impact dilakukan dengan cara menjepit material pada alat Charpy, dan memberikan sudut awal pada lengan pengayun sebesar 103. 5. Pengambilan Data Mengambil data yang dihasilkan pada saat menguji bahan, yaitu dengan cara melihat sudut akhir yang dihasilkan, kemudian menghitung usaha yang dibutuhkan alat penguji untuk mematahkan bahan uji dan menghitung nilai impact charpynya. 6. Analisa Menganalisa hasil dari pengambilan data, yaitu bagaimana kegetasan atau keuletan dari bahan yang telah diuji. 7. Kesimpulan Menarik kesimpulan menurut tujuan yang telah ditentukan.

3.3.3

Pengujian Impact Charpy Di bawah ini merupakan data-data hasil pengamatan pada saat praktikum

pengujian Impact Charpy sebagai berikut:

52

Gambar 3.11 Bahan Awal Uji Impact Charpy

Gambar 3.12 Specimen Setelah Diuji Impact

Dimensi Sesimen: Diketahui: Bahan yang diuji Spesifikasi Berat Pendulum (G) Panjang Lengan Ayun (?) : Alumunium : Si = 6,9% : 8 kg : 600 mm = 0,6 m

53

Luas Benda Uji ( A o ) Sudut Awal Sudut Akhir ( ) ()

: 0,08 : 110 : 103

Maka dapat dicari usaha yang dibutuhkan dan nilai impact charpy sebagai berikut:

W = W 1 - W2

Dengan :

W1 = G ? (1 - cos ) W2 = G ? (1 - cos )

Atau :

W = G ? (cos - cos a)

Dimana : W W1 W2 G ? cos = usaha yang diperlukan untuk mematahkan benda uji (kg m) = usaha yang dilakukan (kg m) = sisa usaha setelah mematahkan benda uji (kg m) = berat pendulum (kg) = jarak lengan pengayun (m) = sudut posisi awal pendulum

cos = sudut posisi akhir pendulum 1 Kg.m = 10 Joule Dan besarnya harga impact dapat diketahui dari rumus berikut ini:

K=

W Ao

Dimana : K = nilai impact (kg m/mm2)

54

W Ao

= usaha yang diperlukan untuk mematahkan benda uji (kg m) = luas penampang di bawah takikan (mm2) Dari rumus diatas, dapat ditentukan besarnya usaha (W) untuk

mematahkan specimen dan nilai uji impact charpy, yaitu: 1. Cara I untuk menentukan W W = W1 - W2 W1 = G ? (1 cos ) g = 8 0,6 (1 cos 110) 9,8 = 8 0,6 (1 + 0,342) 9,8 = 63,127 Joule W2 = G ? (1 cos ) g = 8 0,6 (1 cos 103) 9,8 = 8 0,6 (1 + 0,224) 9,8 = 57,576 Joule W = W1 W2 = 63,127 57,576 = 5,551 Joule 2. Cara II untuk Menentukan W W = G ? (cos - cos )g

= 8 0,6 (cos 103 - cos 110) 9,8 = 8 0,6 (0,118 ) 9,8 = 5,551 Joule 3. Menentukan nilai uji impact charpy (K) K=

W Ao

= 5,551 0,08 = 69,387 Joule/

55

3.3.4

Analisa Pada proses pengujian impact charpy dilakukan untuk menguji keuletan

tau kegetasan dari material alumunium. Pada pengujian yang dilakukan pada praktikum ini, material alumunium ADC 12 dberikan sudut 110 yang diberikan [ada benda kerja, dan didapatkan sudut akhir yaitu 103. Setelah mendapatkan data pengujian dilakukan perhitungan untuk mencari besarnya usaha untuk mematahkan specimen (W) dan dapat nilai besar usaha tersebut sebesar 5,551 Joule setelah mendapatkan nilai usaha dapat dicari nilai Impact Charpynya (K) dan didapat nilai sebesar 69,387 Joule/ . Dalam

perhitungan uji impact charpy ini sudut akhir sangat berpengaruh untuk menentukan besarnya usaha yang diberikan kepada benda yang kita uji sehingga diperoleh harga impact. Nilai uji impact ini dipakai untuk menentuka tingkat kekuatan dari logam alumunium yang digunakan.

Anda mungkin juga menyukai

- Laporan Uji KekerasanDokumen30 halamanLaporan Uji KekerasanYongky Pratama Restoe Boemi88% (8)

- Teknik Pengujian LogamDokumen17 halamanTeknik Pengujian LogamdanuBelum ada peringkat

- BAB III Pembahasan TeoriDokumen21 halamanBAB III Pembahasan TeoriAfif adiBelum ada peringkat

- Pengujian LogamDokumen39 halamanPengujian LogamRestu Agustina0% (1)

- Tes KekerasanDokumen5 halamanTes KekerasanSyariful AnamBelum ada peringkat

- UJI KEkerasan MATERIALDokumen12 halamanUJI KEkerasan MATERIALErna SitiBelum ada peringkat

- Uji Kekerasan Material Dengan Metode Rockwell PDFDokumen13 halamanUji Kekerasan Material Dengan Metode Rockwell PDFAditya Budi FauziBelum ada peringkat

- Bab 2 Uji KekerasanDokumen82 halamanBab 2 Uji KekerasanAdi Kurnia MuktabarBelum ada peringkat

- Uji Kekerasan Dan JominyDokumen12 halamanUji Kekerasan Dan JominyLeonard SinambelaBelum ada peringkat

- PENGUJIAN KEKERASAN - Awang Nur FauziDokumen10 halamanPENGUJIAN KEKERASAN - Awang Nur FauziAWANG NUR FAUZIBelum ada peringkat

- Uji Kekerasan Jui Dan DewiDokumen23 halamanUji Kekerasan Jui Dan Dewijuli antiBelum ada peringkat

- Uji Kekerasan Rockwell Dan PenggunaannyaDokumen18 halamanUji Kekerasan Rockwell Dan PenggunaannyaFajarBelum ada peringkat

- Laporan Uji Kekerasan Politeknik Negeri Sriwijaya by Teknik EnergiDokumen15 halamanLaporan Uji Kekerasan Politeknik Negeri Sriwijaya by Teknik EnergiBima Santri MulyaBelum ada peringkat

- Uji Kekerasan LogamDokumen30 halamanUji Kekerasan LogamCahya Hadi WinataBelum ada peringkat

- Resume Kekerasan LogamDokumen5 halamanResume Kekerasan LogamIqbal Muharram TaofikBelum ada peringkat

- Modul Praktikum Ilmu LogamDokumen19 halamanModul Praktikum Ilmu LogamBachtiar BarcelonistaBelum ada peringkat

- Makalah Proses Pengujian Logam - Teknologi Bahan (1) (Autorecovered)Dokumen29 halamanMakalah Proses Pengujian Logam - Teknologi Bahan (1) (Autorecovered)akunpubgzakiBelum ada peringkat

- Trisna Handika - 21421488 - 2ic01 - LA Final - RemovedDokumen30 halamanTrisna Handika - 21421488 - 2ic01 - LA Final - RemovedZulfikar AFSBelum ada peringkat

- Kekerasan dan Ketangguhan MaterialDokumen48 halamanKekerasan dan Ketangguhan MaterialAndikageorgia100% (1)

- Bab Iii Fix Masya Allah BismilllahDokumen46 halamanBab Iii Fix Masya Allah Bismilllahsuryaeka19029Belum ada peringkat

- UJI KEKERASAN ArnelDokumen13 halamanUJI KEKERASAN Arnelarnel nicolaBelum ada peringkat

- Tugas 25 Mei Pengujian NDTDokumen25 halamanTugas 25 Mei Pengujian NDTAdy PurnamaBelum ada peringkat

- Pengujian KekerasanDokumen4 halamanPengujian KekerasanLindaBelum ada peringkat

- Uji Kekerasan LogamDokumen30 halamanUji Kekerasan LogamDanang Wahdiat Aulia IshaqBelum ada peringkat

- Lab 8 - Ujian Jominy (Jominy Test)Dokumen9 halamanLab 8 - Ujian Jominy (Jominy Test)adamyacob92Belum ada peringkat

- Modul KekerasanDokumen20 halamanModul KekerasanBayu PrastioBelum ada peringkat

- Praktikum Pengujian KekerasanDokumen10 halamanPraktikum Pengujian KekerasanGun DalaBelum ada peringkat

- Laporan Praktikum Sifat Mampu KerasDokumen20 halamanLaporan Praktikum Sifat Mampu KerasHiskiaBayuBelum ada peringkat

- Material Teknik (Uji Kekerasan) PDFDokumen10 halamanMaterial Teknik (Uji Kekerasan) PDFSujiBelum ada peringkat

- Alat Uji Komposisi KimiaDokumen9 halamanAlat Uji Komposisi KimiaArie Wibawa100% (1)

- OPTIMASI KEKERASAN BAHANDokumen42 halamanOPTIMASI KEKERASAN BAHANYue FeiBelum ada peringkat

- Uji KekerasanDokumen29 halamanUji KekerasanJoshNugRahaBelum ada peringkat

- Uji Kekerasan MaterialDokumen3 halamanUji Kekerasan MaterialMuhammadRoyanAlfiRosyidinBelum ada peringkat

- Praktikum Ilmu LogamDokumen44 halamanPraktikum Ilmu LogamKipli Kurang PiknikBelum ada peringkat

- Makalah Uji KekerasanDokumen13 halamanMakalah Uji KekerasanClinton Naibaho100% (1)

- Uji Kekerasan RockwellDokumen9 halamanUji Kekerasan RockwellYan DamanikBelum ada peringkat

- DPT Pengujian Logam 2Dokumen15 halamanDPT Pengujian Logam 2Rio Marcelino ManurungBelum ada peringkat

- BAB 3 Dan 4Dokumen32 halamanBAB 3 Dan 4Naufal Zaidan RizqiawanBelum ada peringkat

- Bab III Pengujian PengerasanDokumen9 halamanBab III Pengujian PengerasanHikmal NewBelum ada peringkat

- Heat Treatment - ContDokumen17 halamanHeat Treatment - ContSeptian Indra MahardikaBelum ada peringkat

- Proses Pengujian LogamDokumen10 halamanProses Pengujian LogamKurniadi Isnainun RochimBelum ada peringkat

- Riview Jurnal Uji Kekerasan Material Dengan Metode RockwellDokumen4 halamanRiview Jurnal Uji Kekerasan Material Dengan Metode RockwellekoBelum ada peringkat

- Riview Jurnal Uji Kekerasan Material Dengan Metode RockwellDokumen4 halamanRiview Jurnal Uji Kekerasan Material Dengan Metode RockwellekoBelum ada peringkat

- Uji Kekerasan 6Dokumen27 halamanUji Kekerasan 6Mufti MuzayyinBelum ada peringkat

- Modul 4: Uji Kekerasan RockwellDokumen5 halamanModul 4: Uji Kekerasan RockwellAdityaAliMashudaBelum ada peringkat

- TMK 2a - 021 - Haris Sinulingga - Uji KekerasanDokumen3 halamanTMK 2a - 021 - Haris Sinulingga - Uji KekerasanFirman teguh santosoBelum ada peringkat

- Uji Kekerasan Material Dengan Metode RocDokumen7 halamanUji Kekerasan Material Dengan Metode Rocpaijo tamvanBelum ada peringkat

- Bab IiiDokumen18 halamanBab IiiMuhammadFaridAnugerahShidqiBelum ada peringkat

- Uas Aisi 1045Dokumen29 halamanUas Aisi 1045Chaisar Abed Nego BerutuBelum ada peringkat

- Diajukan Untuk Memenuhi Tugas Mata Kuliah Teknologi Dan Pengujian BahanDokumen12 halamanDiajukan Untuk Memenuhi Tugas Mata Kuliah Teknologi Dan Pengujian Bahanhafid kemalBelum ada peringkat

- Uji KekerasanDokumen17 halamanUji KekerasanDavidNo10Belum ada peringkat

- Uji Material Kekerasan dan Sifat Mekanik LainnyaDokumen33 halamanUji Material Kekerasan dan Sifat Mekanik LainnyaHudaFiHayyat100% (1)

- Pengujian Kekerasan Bahan Dengan MetodeDokumen119 halamanPengujian Kekerasan Bahan Dengan MetodeWildan Fachrezi100% (1)

- Laporan PraktikumDokumen19 halamanLaporan PraktikumDikaAnindyajatiBelum ada peringkat

- Ada Kontrakan KosongDokumen1 halamanAda Kontrakan KosongYusuf NurfaniBelum ada peringkat

- Daftar Nama PenumpangDokumen2 halamanDaftar Nama PenumpangYusuf NurfaniBelum ada peringkat

- Ada Kontrakan KosongDokumen1 halamanAda Kontrakan KosongYusuf NurfaniBelum ada peringkat

- Indahnya Lingkungan BersihDokumen1 halamanIndahnya Lingkungan BersihYusuf NurfaniBelum ada peringkat

- Perbedaan Masyarakat Kota Dan DesaDokumen1 halamanPerbedaan Masyarakat Kota Dan DesaYusuf NurfaniBelum ada peringkat

- Surat Keterangan Ahli WarisDokumen1 halamanSurat Keterangan Ahli WarisYusuf Nurfani100% (1)

- Indahnya Lingkungan BersihDokumen1 halamanIndahnya Lingkungan BersihYusuf NurfaniBelum ada peringkat

- Tugas Sistem Informasi ManufakturDokumen7 halamanTugas Sistem Informasi ManufakturYusuf NurfaniBelum ada peringkat

- Latar BelakangDokumen10 halamanLatar BelakangYusuf NurfaniBelum ada peringkat

- Tugas Kewirausahaan Sarmag Teknik Mesin Gunadarma (Honda New Tiger Revo Vs Yamaha New Scorpio Z)Dokumen16 halamanTugas Kewirausahaan Sarmag Teknik Mesin Gunadarma (Honda New Tiger Revo Vs Yamaha New Scorpio Z)Yusuf NurfaniBelum ada peringkat

- Sistem PneumatikDokumen39 halamanSistem PneumatikYusuf NurfaniBelum ada peringkat

- Proposal Indomilk 2011Dokumen7 halamanProposal Indomilk 2011Yusuf NurfaniBelum ada peringkat

- Penalaran Induktif Dan DeduktifDokumen4 halamanPenalaran Induktif Dan DeduktifYusuf NurfaniBelum ada peringkat