Tugas 25 Mei Pengujian NDT

Diunggah oleh

Ady PurnamaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tugas 25 Mei Pengujian NDT

Diunggah oleh

Ady PurnamaHak Cipta:

Format Tersedia

Tugas Mata Kuliah Teknik Pengelasan dan Fabrikasi Logam

Dosen : Dr. Mujiyono, M.T

Oleh : Ady Purnama

LANGKAH-LANGKAH PENGUJIAN MEKANIS UNTUK PRODUK PENGELASAN SESUAI

STANDAR ASME

Melalui pengujian kita dapat mengetahui sifat – sifat mekanik logam dan sifat fisik

lainnya. Seperti kekerasan, kekuatan, kekenyalan, kekakuan dan plastisitas bahan. Adapun

jenis pengujiannya antara lain:

1. Uji Kekerasan A.

Uji Rockwel

Pengujian Rockwell merupakan suatu uji untuk mengetahui tingkat kekerasan. Tingkat

kekerasan yang di uji adalah tingkat kekerasan logam baik logam ferrous maupun logam

non ferrous dengan menggunakan alat Rockwell Hardness Tester.

Langkah-langkah Pengujian Rockwell

Metodologi pengambilan data pada simulasi adalah sebagai berikut:

1. Tentukan Material Logam ferrous (baja karbon) dan logam non ferrous (alumunium

dan tembaga).

2. Potong bahan yang akan diuji.

3. Haluskan permukaan bahan uji yang telah dipotong.

4. Haluskan bahan uji dengan amplas berukuran 100 sampai dengan 1000 sampai

permukaan benda rata.

5. Uji Kekerasan (rockwell) Baja Karbon, Alumunium, dan Tembaga Menguji bahan uji

dengan alat Rockwell, yaitu untuk kelompok logam ferrous menggunakan indentor

kerucut diamond 120o dan untuk kelompok logam non ferrous menggunakan indentor

steel ball berukuran Ø 1/16”.

6. Ambil data Mengambil data yang dihasilkan pada saat menguji bahan, yaitu dengan

menetukan beban yang diberikan, dimana untuk baja menggunakan jenis HRa

dengan beban yang diberikan 60KP, untuk logam ferrous baja yang telah dilakukan

kalibrasi menggunakan jenis HRc dengan beban yang diberikan 150KP, logam non

ferrous alumunium dan tembaga menggunakan jenis HRb dengan beban yang

diberikan 100KP.

7. Analisa hasil pengambilan data, yaitu membandingkan hasilnya untuk kelompok

logam ferrous dan logam non ferrous untuk dicari mana yang paling keras.

8. Tarik kesimpulan menurut tujuan yang telah ditentukan.

Tugas Ady Purnama

B. Uji Brinel

Pengujian dengan metode ini dilakukan dengan memberikan penekanan kepermukaan

suatu spesiment uji. Penekanan ini dilakukan dengan menggunakan suatu penekan

(indentor) berbentuk bola.

Langkah - langkah pengujian Brinell yaitu:

1. Tentukan besar beban sesuai jenis dan ketebalan bahan.

2. Pasang indentor pada dudukannya.

3. Letakkan spesimen uji pada landasan dengan posisi penampang tegak lurus terhadap

indentor.

4. Naikkan landasan sampai spesimen dan indentor bersinggungan.

5. Lakukan penekanan sampai beban yang telah ditentukan.

6. Lakukan holding time selama:

a) 15 detik untuk besi dan baja.

b) 30 detik untuk tembaga dan paduannya.

c) Beberapa menit untuk timah timbel dan paduannya.

7. Hilangkan beban dari spesimen.

8. Hitung diameter bekas indentasi.

9. Hitung nilai kekerasan sesuai rumus

Setelah dapat nilai kekerasan Brinnell (HB) penulisannya adalah sebagai berikut:

Dimana;

HB = Brinell Hardness Number (BHN);

F = beban indentasi, kg;

Db = diameter bola indentor, mm;

Di = diameter indentasi pada permukaan, mm.

C. Uji Vickers

Kekerasan ini diukur dengan mempergunakan alat penguji vickers. Dalam pengujian ini

dipakai piramid dimana dengan sudut bidang duanya 136o sebagai penekan. Hasil pengujian

tidak tergantung pada besarnya beban / gaya tekan. Alat ini dapat mengukur kekerasan

bahan mulai dari sangat lunak (5 VHN) sampai yang sangat keras (1500 VHN), tanpa perlu

mengganti daya tekan dapat dipilih antara 1 – 120 Kg tergantung kekerasan atau ketebalan

bahan yang diuji.

Kekerasan vickers pada prinsipnya sama dengan kekerasan brinell, yaitu beban dibagi

luas tapak penekanan.

Rumus Kekerasan Vickers:

Tugas Ady Purnama

Dimana:

F = beban yang diterapkan, kg, dan

D = diagonal dari tekanan yang dibuat oleh indentor, mm, seperti yang ditunjukkan pada

Gambar 1 (c). Tes Vickers dapat digunakan untuk semua jenis logam dan satu-satunya yang

memiliki skala terluas di antara uji kekerasan.

Langkah-langkah pengujian Vickers yaitu:

1. Tentukan beban yang akan digunakan.

2. Pasang indentor piramida intan.

3. Letakkan spesimen pada landasan sehingga penampangnya tegak lurus terhadap

indentor.

4. Lakukan penyetelan ketinggian atau kenaikan spesimen, agar seratnya terlihat pada

microscope kemudian menggeser posisi sensor dengan indentor.

5. Lakukan penekanan dengan menekan tombol start.

6. Tunggu spesiment ditekan sampai lampu holding padam.

7. Geser posisi indentor dengan sensor kembali, kemudian menghitung diagonal batas

penekanan yang terjadi.

8. Hitung nilai kekerasan yang sesuai dengan rumus.

2. Uji Tarik

Pengujian ini merupakan proses pengujian yang biasa dilakukan karena pengujian

tarik dapat menunjukkan perilaku bahan selama proses pembebanan. Pada uji tarik, benda

uji diberi beban gaya tarik, yang bertambah secara kontinyu, bersamaan dengan itu dilakukan

pengamatan terhadap perpanjangan yang dialami benda uji.

Dari uji tarik, banyak sifat-sifat yang bisa kita ketahui dibandingkan dengan pengujian

lain. Dari hasil penarikan material hingga material tersebut putus, kita dapat mengetahui data

yaitu berupa tegangan tarik versus pertambahan panjang dari material yang kita uji.

Tugas Ady Purnama

Langkah-langkah pengujian kekuatan tarik sebagai berikut:

a. Menyiapkan kertas milimeter block dan letakkan kertas tersebut pada plotter.

b. Benda uji mulai mendapat beban tarik dengan menggunakan tenaga hidrolik diawali 0 kg

hingga benda putus pada beban maksimum yang dapat ditahan benda tersebut.

c. Benda uji yang sudah putus lalu diukur berapa besar penampang dan panjang benda uji

setelah putus.

d. Gaya atau beban yang maksimum ditandai dengan putusnya benda uji terdapat pada

layar digital dan dicatat sebagai data.

e. Hasil diagram terdapat pada kertas milimeter block yang ada pada meja plotter.

f. Hal terakhir yaitu menghitung kekuatan tarik, kekuatan luluh, perpanjangan, reduksi

penampang dari data yang telah didapat dengan menggunakan persamaan yang ada.

3. Uji Bending

Pengujian ini merupakan salah satu pengujian sifat mekanik bahan yang diletakkan

terhadap spesimen dan bahan, baik bahan yang akan digunakan pada kontraksi atau

Tugas Ady Purnama

komponen yang akan menerima pembebanan terhadap suatu bahan pada satu titik tengah

dari bahan yang ditahan diatas dua tumpuan.

Uji lengkung (bending test) merupakan salah satu bentuk pengujian untuk

menentukan mutu suatu material secara visual. Selain itu uji bending digunakan untuk

mengukur kekuatan material akibat pembebanan dan kekenyalan hasil sambungan las baik

di weld metal maupun HAZ. Dalam pemberian beban dan penentuan dimensi mandrel ada

beberapa factor yang harus diperhatikan, yaitu:

1. Kekuatan tarik (Tensile Strength)

2. Komposisi kimia dan struktur mikro terutama kandungan Mn dan C.

3. Tegangan luluh (yield).

Berdasarkan posisi pengambilan spesimen, uji bending dibedakan menjadi 2 yaitu

transversal bending dan longitudinal bending.

a. Transversal bending.

Pada transversal bending ini, pengambilan spesimen tegak lurus dengan arah

pengelasan. Berdasarkan arah pembebanan dan lokasi pengamatan, pengujian

transversal bending dibagi menjadi tiga:

1. Face Bend (Bending pada permukaan las)

2. Root Bend (Bending pada akar las)

3. Side Bend (Bending pada sisi las).

Tugas Ady Purnama

b. Longitudinal Bending

Pada longitudinal bending ini, pengambilan spesimen searah dengan arah

pengelasan berdasarkan arah pembebanan dan lokasi pengamatan, pengujian

longitudinal bending dibagi menjadi dua:

1. Face Bend (Bending pada permukaan las)

2. Root Bend (Bending pada akar las)

Kriteria kelulusan uji bending

Untuk dapat lulus dari uji bending maka hasil pengujian harus memenuhi kriteria sebagai

berikut:

1. Keretakan maksimal 3 mm diukur dari segala arah pada permukaan.

2. Keretakan maksimal 10 mm dari jumlah semua keretakan terbesar antara 1mm – 3

mm.

3. Keretakan sudut maksimal 6 mm. kecuali keretakan berasal dari beberapa jenis retak

maka keretakan maksimal 3mm.

Langkah-langkah Uji Bending

1. Menyiapkan Spesimen

• Ambil spesimen, gerinda pada permukaan yang akan diamati pada daerah weld

metal, HAZ, dan sedikit base metal. Panjang luasan yang digerinda sekitar 50 mm

(gambar

5.6)

• Gerinda sudut-sudut spesimen sepanjang luasan di atas sehingga menentukan

radius.

• Dalam menggerinda, pertama kali gerinda dengan batu gerinda kasar terlebih dahulu,

setelah rata baru digerinda dengan batu gerinda yang halus.

• Ulangi langkah diatas untuk seluruh spesimen.

2. Kodifikasi

• Ambil sepidol dan tandai tiap spesimen dengan kode sebagai berikut :

F. untuk spesimen Face Bend

R. untuk spesimen Root Bend

3. Pengukuran dimensi:

• Ambil spesimen ukur dimensinya

• Catat kode spesimen dan data pengukurannya pada lembar kerja

• Ulangi langkah di atas untuk seluruh spesimen.

4. Penentuan diameter mandrel

Tugas Ady Purnama

Berdasarkan table spesimen tersebut di atas tentukan diameter mandrel yang akan

digunakan.

5. Pengujian pada mesin pengujian bending

• Catat data mesin pada lembar kerja

• Ambil spesimen dan letakkan pada tempatnya secara tepat

• Setting beban dan berikan beban secara kontinyu

• Ambil spesimen dan amati permukaannya. Bila terdapat cacat, ukur dan catat pada

lembar kerja bentuk, dimensi, tempat dan jenis cacat. Sketsa juga gambar cacat pada

lembar kerja.

• Ulangi langkah di atas untuk seluruh spesimen

4. Uji impact

Uji impact dilakukan untuk menentukan kekuatan material sebagai sebuah metode uji

impct digunakan dalam dunia industry khususnya uji impact charpy dan uji impact izod. Dasar

pengujian ini adalah penyerapan energi potensial dari pendulum beban yang mengayun dari

suatu ketinggian tertentu dan menumbuk material uji sehingga terjadi deformasi.

Tugas Ady Purnama

Sistem Pengujian Pukul Takik

1. Uji Charphy

Benda uji diletakkan secara mendatar dan ditahan pada sisi kiri & kanan. Kemudian

benda dipukul pada bagian belakang takikan, letaknya persis di tengah.Takikan

membelakangi pululan.

2. Uji Izod

Benda uji dijepit pada satu ujungnya pada posisi tegak. Lalu benda uji ini dipukul dari

sisi depan pada sisi ujung yang lain

Macam-Macam Patahan:

1. Patahan getas: Patahan yang tejadi pada bahan yang getas misalnya besi tuang

2. Patahan liat: Patahan yang terjadi pada bahan yang lunak. Misalnya baja lunak,

tembaga dsb.

3. Patahan campuran: Patahan yang terjadi pada bahan yang cukup kuat, namun ulet.

Misalnya pada baja temper

Langkah-langkah Uji Impact

Siapkan 3 pasang spesimen kuningan dan baja

1. Lakukan pengukuran pada masing masing spesimen menggunakan jangka

sorong

2. Siapkan 3 pasang spesimen dengan suhu rendah,suhu rendah, dan suhu

kamar

3. Untuk suhu rendah isi plastik dengan air dan spesimen lalu simpan di freezer

hingga air membeku

4. Untuk suhu tinggi didihkan air hingga skuhu kurang lebih 100 c dan masukan

spesimen

Tugas Ady Purnama

5. Simpan spesimen pada landasan dengan simetris dengan takikan

membelakangi arah datang nya godam (metode charpy)

6. Angkat lengan godam hingga terkunci

7. Putar pointer searah jarum jam hingga sejajar lengan godam

8. Lalu pukul tuas hingga godam meluncur dan bertumbukan dengan spesimen

9. Lakukan pengereman setelah godam mencapai ketinggian maksimum nya

10. Lakukan hal tersebut terhadap spesimen yang lain nya

5. Uji struktur

Uji struktur mempelajari struktur material logam untuk keperluan pengujian material logam

dipotong-potong kemudian potongan diletakkan dibawah dan dikikis dengan material alat

penggores yang sesuai. Untuk pemeriaksaannya dilakukan dengan alat pembesar ataupun

mikroskop elektronik.

Gambar mikroskop elektronik

Pengujian dengan larutan ETSA

Tujuan dari pengujian ini adalah untuk memeperjelas batas butir yang ada pada suatu

material karena larutan etsa akan memeberi warna tambahan pada batas butir. Namun

larutan ini dapat merusak batas butir tersebut bertujuan juga untuk mengetahui struktur mikro

logam serta sifat – sifatnya. Selain itu juga untuk mengetahui pengaruh Heat Treatment

terhadap perubahan struktur mikro dan perubahan sifat logam serta membandingkannya

dengan sifat mekanik yang diinginkannya.

Langkah-langkah Pengujian Struktur

a) Persiapan Benda Uji

1. Posisi Pengambilan Spesimen

Tugas Ady Purnama

a. Pemotongan benda dilakukan dengan gerinda secara hati-hati supaya:

• tidak terjadi perubahan struktur akibat panas yang timbul saat pemotongan

• tidak terjadi perubahan bentuk spesimen akibat beban alat potong

b. Untuk arah pemotongan spesimen yaitu arah memanjang, arah menyilang dan

arah sejajar.

c. Buat benda uji dengan ukuran yang baik sesuai petunjuk

2. Langkah-Langkah Preparasi Spesimen/ penyiapan spesimen

a. Menentukan bidang pengujian, kemudian bidang tersebut digerinda, chamfer

sisisisi tajam. Untuk menghindari panas, benda uji dicelupkan benda uji ke

wadah air secara periodic selama proses penggerindaan.

b. Melakukan pengampelasan kering, gunakan air untuk pendinginan benda uji

sampai didapat alur goresan segaris dan alur hasil gerinda sebelumnya hilang.

c. Melakukan pengampelasan basah mulai dari No. 120 sampai dengan 1200

dengan dilakukan berurutan dari kasar ke halus. Untuk mendapatkan hasil yang

baik dan cepat harus diperhatikan hal-hal berikut:

• Air mengalir untuk pendingin harus cukup

• Tekan benda uji sehingga terasa memotong dan memakan bidang benda

uji.

• Arah alur minimum dua kali berubah arah (pemakanan tegak lurus alur

lama)

• Jika alat tidak dipakai dalam beberapa saat, biarkan air mengalir pada

kertas amplas

• Sebelum ganti amplas biarkan dulu air mengalir pada kertas amplas dan

benda uji dicuci dengan air lalu keringkan.

• Kertas amplas diganti setelah alur sisa amplas sebelumnya sudah hilang.

• Jika dilakukan dengan benar dan hati-hati maka waktu yang dibutuhkan ±

30 menit, setelah itu benda uji dapat dipoles.

3. Langkah-Langkah Pemolesan

a. Melakukan polishing untuk benda uji sampai didapatkan permukaan benda uji

yang rata mengkilap, tidak ada bekas amplas. Dalam polishing yang harus

diperhatikan:

• polishing dilakukan tanpa air mengalir

• media poles yang digunakan Alumina/ Autosol secukupnya

• setelah permukaan benda uji halus dan mengkilap tanpa goresan,

bersihlcan permukaan benda uji dengan alcohol atau air.

Tugas Ady Purnama

b. Mengeringkan permukaan benda uji dengan pengering, jangan disentuh dengan

tangan karena lemak dari tangan dapat menempel/ mengotori permukaan benda

uji

4. Pengetsaan Spesimen

a. Bahan etsa yang dipakai yaitu Nital

• Untuk besi cor, besi cor nodular: dietsa pada setengah permukaan

• Untuk steel : di etsa pada seluruh permukaan

b. Pembuatan bahan etsa yaitu Nital

• Menyiapkan larutan HN03 : 98% sebanyak besarnya % natal yang akan

digunakan (2%, 3%, 4%, 5%, dll.)

• Menyiapkan alcohol sebagai pencampur larutan HN03 sebanyak 100%.

• Campurkan kedua larutan tersebut dan gunakan untuk etsa.

c. Proses pengetsaan spesimen

• Membersihkan spesimen / dilap dengan tissue setelah spesimen dipoles

Celupkan spesimen ke dalam larutan Nital dengan konsentrasi tertentu

selama 5 -10 detik.

• Mencuci spesimen dengan air bersih / aquades.

• Membersihkan spesimen dengan mengusap spesimen dengan kapas yang

telah dibasahi dengan alcohol atau aseto

• Mengeringkan spesimen dengan `hair dryer'

• Melihat struktur mikro spesimen pada mikroskop metalografi.

b) Prosedur Pelaksanaan

1. Persiapan Alat Pengujian

a. Menyiapkan benda uji dan pastikan permukaan benda bersih dan telah

dietsa.

b. Meletakkan dan tempelkan benda uji pada malam yang berada pada plat

landasan agar benda uji berada pada posisi horizontal

c. Meratakan benda uji dengan perata sample, lindungi permukaan benda uji

dengan tissue agar permukaan tidak tergores.

d. Menyiapkan Mikroskop untuk pengujian

• Mikroskop terdiri atas dua buah lensa cembung yang disebut lensa

obyektif dan lensa okuler. Lensa obyektif: lensa yang dekat dengan

benda, lensa okuler: lensa yang dekat mata.

• Prinsip kerja dari mikroskop adalah lensa obyektif berhadapan langsung

dengan benda uji dengan jarak tertentu dan jarak ini dapat diatur dengan

menaik atau menurunkan meja benda uji untuk mendapatkan titik focus.

Bayangan nyata terbalik tadi oleh lensa okuler diperbesar menjadi

bayangan maya. Sedangkan ukuran perbesaran bayangan maya benda

uji tadi terhadap benda uji desebut dengan `Perbesaran'.

Tugas Ady Purnama

e. Meletakkan benda uji dibawah lensa obyektif dari mikroskop

f. Menghidupkan lampu mikroskop

g. Mengarahkan pandangan mikroskop pada bagian benda uji yang akan

diamati dengan cara memutar posisi maju-mundur da kanan-kiri.

h. melakukan pengamatan dan bandingkan dengan `Table Metal

Handbook’.Kemudian lakukan pemotretan.

2. Pemotretan Spesimen

a. Memeriksa baterai yang digunakan kamera (dengan menghidupkan kamera)

b. Melepaskan kamera dengan menekan kunci pengencang dengan diputar dan

tarik ke atas

c. Memasang negative film (Asa 100 atau 200)

d. Memasang kembali kamera pada tempat semula

e. Menghidupkan kamera

f. Melakukan pengesetan kamera agar proses pemotretan dapat berjalan

lancer.

g. Memfokuskan benda uji dibawah lensa obyektif

h. Melakukan penekanan tombol untuk proses pemotretan sesuai dengan

pembesaran yang dinginkdiinginkan

i. Pada setiap pemotretan kembalikan tombol foto ke posisi semula

j. Setelah negative film habis untuk pemotretan lakukan penggulungan film k.

Cucikan negative film kemudian cetak.

3. Pengamatan Spesimen

a. Memeriksa cetakan gambar spesimen dilakukan analisa, jika pelanggan

minta untuk dianalisa mengenai bentuka, susunan dan ukuran grafit sesuai

standar yang digunakan yaitu SNI 07-3622-1994.

b. Membanding standar digunakan untuk penentuan bentuk susunan dan besar

grafit digunakan pembesaran 100X.

c. Mengamatkan pembandingan gambar spesimen juga menggunakan `Tabel

Metal Handbook'.

d. Dalam menentukan struktur dari benda uji jika digunakan pembanding

disesuaikan dengan pembesaran dari pembanding tersebut.

e. Untuk memperlihatkan mikrostruktur atau memperjelas dapat digunakan

pembesaran yang lebih besar, tergantung dari kebutuhan.

Tugas Ady Purnama

LANGKAH-LANGKAH PENGUJIAN NDT WELDING

1. Holiday Detector

Holiday test merupakan sistem pengujian yang digunakan untuk mengetahui adakah

lubang-lubang kecil atau pinhole pada suatu material. Material yang dimaksud adalah material

yang telah dilakukan pengelasan dan coating pada materialnya. Mengingat pada las-lasan

material ada penguatan lapisan yang mana permukaannya tidak rata maka untuk memastikan

coating pada las-lasan material tersebut sudah sempurna maka dilakukan Holiday test

tersebut untuk mengetahui apakah coating tersebut telah menutupi semua lapisan material

atau tidak.

Holiday test ini biasanya dilakukan mengingat biasanya pada proses coating pada las

lasan material sering ditemukan lapisan yang tidak tertutupi sehingga dikategorikan cacat dan

harus direpair kembali. Karena jika tidak dilakukan holiday test akan mengakibatkan

kebocoran pada material tersebut. Material-material tersebut seperti pipa baja, pipa beton,

tangki minyak dan lain-lain.

Prinsip Holiday detector

Holiday detector akan mengalirkan arus energi listrik pada material yg telah di coating baik

baru atau lama dimana alat tersebut akan berbunyi atau memberi sinyal apabila ada lubang

Tugas Ady Purnama

kecil atau pinhole pada coating (baik baru atau lama) untuk coating baru biasanya berupa

bubble atau porositas, Untuk coating yang lama biasanya terdapat regangan antara coating

dengan logamnya. Holiday detector akan menerangkan untuk aplikasi berapa KV voltase

yang di aplikasikan untuk ketebalan coating tertentu.

Langkah Pengujian

1. Sambungkan pegangan tongkat tegangan tinggi (high voltage wand handle) menuju

ke bagian depan dari instrument,

2. Sambungkan kabel arde menuju ke “detector handle” dengan cara memasukkannya

dan memutarnya searah dengan jarum jam. Jangan pernah menghubungkan atau

melepas bagian instrument ketika instrument masih dalam keadaan dinyalakan.

3. Pastikan juga semua aksesoris pada alat sudah lengkap dengan melakukan cek

menggunakan daftar pemeriksaan:

• APS instrument

• Mil-spec waterproof carrying case

• 4″ rubber paddle electrode

• Voltage adjusting screwdriver

• Instruction manual

• One electrode (3 versions to choose from)

• Compax connector for full circle electrodes

• 20′ ground cable

• Battery charger

• Two batteries

4. Lakukan pemasangan pada elektroda menuju ke “high voltage wand handle” lalu

lakukan pemeriksaan pada struktur atau permukaan benda yang akan dilakukan

pengujian.

5. Pastikan elektroda juga selalu dekat dengan permukaan benda yang dilakukan

pengujian. Dari titik ini, alat pengujian dapat dinyalakan dan pengujian dapat

dilakukan. Alat akan menyala saat menahan switch yang terdapat pada alat, dan jika

switch pada alat dilepas maka alat juga akan ikut mati. Ada 3 pilihan yang terdapat

pada kit yakni: Full circle Spring electrode for Any one pipe diameter between 4” and

36”,

Half Circle Spring Elctrode for any one pipe, 0.75” and 8”, lalu ada pilihan Silicone-

Rubber Brush Electrode with any one width between 2” and 8”.

2. Vacuum Test

Vacuum test merupakan salah satu cara untuk menguji hasil pengelasan. Dengan vacuum

test ini dapat diketahui ada tidak tidaknya kebocoran pada hasil pengelasan. Vacuum test

dilakukan pada hasil pengelasan yang hanya satu sisi pengelasan yang dapat dilihat dan

umumnya digunakan sebagai tempat yang berfungsi sebagai fluida strorage tank.

Tugas Ady Purnama

Prosedur vacuum test

1. Bersihkan permukaan las dari segala macam kotoran dan debu.

2. Lumuri permukaan las dengan air sabun.

3. Tutup permukaan las yang sudah dilumuri sabun dengan menggunakan Inspeksion Box.

4. Hidupkan Mesin vacuum dengan tekanan berkisar antara 262 – 400 mm Hg.

5. Apabila ada kebocoran pada hasil las maka akan muncul gelembung – gelembung air

sabun.

Gambar vacuum test

Catatan: Tidak ada toleransi sekecil apa pun apabila terjadi kebocoran dan solusinya adalah

harus dilakukan pengelasan ulang hingga tidak ada lagi kebocoran.

Tugas Ady Purnama

3. Pengujian Radiografi

Uji radiografi merupakan metode pemeriksaan material terhadap kerusakan atau

cacat yang tidak terlihat atau tersembunyi dengan menggunakan kemampuan radiasi dari

gelombang gelombang elektromaknetik pendek (energi foton tinggi) untuk memasuki

berbagai material. Uji radiografi dalam dunia teknik Intensitas dari radiasi yang masuk dan

melewati material ditangkap oleh lapisan yang sensitive terhadap radiasi (Film Radiography)

atau dengan susunan planer sensor radiasi sensitive (Real-time Radiography). Lapisan atau

film radiografi merupakan metode tertua yang masih banyak digunakan pada Non-Destructive

Test.

Sinar uji radiografi

Uji radiografi bersumber dari sinar X dan sinar gamma. Sinar X dan Sinar Gamma

merupakan gelombang elektrostatik pada spektrum elektrostatik dengan rentang frekuensi

yang lebih besar dari radiasi ultraviolet. Sinar Gamma biasanya memiliki frekuensi yg lebih

besar dari Sinar X.

Gambar Frekuesi, energi, dan panjang gelombang beberapa gelombang sinar

Prinsip Kerja Pengujian Radiografi

Pada Radiographic Test, benda atau bagian yang akan dilakukan inspeksi diletakkan

diantara sumber radiasi dan film yang sensitif. Sumber radiasi berasal dari mesin X-ray

ataupun sumber radioaktif seperti Ir-192, Co-60, dan Cs-137. Bagian yang diinspeksi akan

menahan radiasi yang ditembakkan berdasarkan perbedaan ketebalan benda tersebut.

Radiasi yang menembus benda inspeksi akan menghasilkan gambar seperti

bayangan pada lembar film. Bayangan yang dihasilkan pada lembar film akan bervariasi

tergantung dari jumlah radiasi yang menembus benda inspeksi dan mencapai lembar film.

Bagian yang lebih gelap pada film menandakan intensitas radiasi yang tinggi, sedangkan

Tugas Ady Purnama

pada bagian yang lebih terang menandakan intensitas radiasi yang rendah. Perbedaan gelap

pada gambar dapat menunjukkan adanya cacat ataupun diskontinuitas pada bagian dalam

benda inspeksi.

Adapun alat-alat dan material utama yang digunakan dalam pengujian radiografi yaitu:

1. X-Ray Generators

2. Radio Isotop (Gamma-Ray) Sources

3. Radiographic Film

Langkah Pengujian Radiography

A. Persiapan sebelum pemaparan

1. Siapkan peralatan dan benda uji

b. Bagi keliling kolimator

c. Tempelkan nomor identifikasi KLM – no kolimator menggunakan lead marker

x-ray dan film radiografi pada kolimator menggunakan tip.

d. Ukur jarak sumber ke film minimal (SFDmin)

2. Tentukan teknik pemaparan dengan menggunakan teknik double wall

3. Tentukan tegangan tabung (kV) sebesar 120 kV

4. Tentukan jarak sumber terhadap film minimal (SFDmin)

5. Tentukan waktu penyinaran menurut grafik exposure chart

6. Tentukan IQI (penetrameter) dan lokasi IQI

B. Pemaparan (Shooting)

Langkah-langkahnya adalah sebagai berikut:

1. Kenakan alat proteksi radiasi personil (pocket dosimeter) yang terkalibrasi dan tercatat

dosis awalnya.

2. Pasang Monitor radiasi dan tali kuning sebagai penanda batas area radiasi

Tugas Ady Purnama

3. Pasangkan kolimator pada dudukan mesin X-ray sesuai posisi yang sudah diukur

sebelumnya dengan film berada di bawah kolimator (teknik DWSI)

4. Atur tegangan tabung, arus tabung, dan waktu pemaparan pada controller sesuai nilai yang

telah ditentukan sebelumnya

5. Hidupkan mesin X-ray dengan memutar kunci dan menekan tombol ON pada kontroler

6. Lakukan pemaparan dan tunggu sampai waktu pemaparan selesai hingga alarm mesin

Xray berbunyi

7. Ukur dosis radiasi menggunakan surveymeter

8. Setelah dinyatakan aman, ambil kolimator dan pisahkan film dengan kolimator dan tandai

film yang sudah dipaparkan tadi. Film baru pada kolimator dilakukan untuk pemaparan

selanjutnya.

C. Pencucian Film

Langkah pencucian film adalah sebagai berikut:

1. Ambil film yang telah dipaparkan dan lakukan unloading

2. Gantungkan film pada hanger

3. Celupkan film pada larutan Developer dan lalu celupkan pada larutan diagitasi selama lima

menit

4. Celupkan film pada larutan fixer lalu celupkan larutan diagitasi selama lima menit

5. Celupkan film pada larutan stopbath lalu celupkan ke larutan diagitasi selama lima menit

6. Masukkan film ke dalam dryer untuk dikeringkan

D. Pembacaan Film

1. Pembacaan densitas melalui 7 titik yang berbeda

2. Analisa keberterimaan film menurut ASME V

3. Analisis homogenitas dengan melakukan pembacaan nilai densitas pada minimal 7

titik berbeda pada setiap area pemeriksaan

4. Interpretasikan film dengan radiographer untuk jenis cacat, ukuran cacat, dan posisi

cacat yang mungkin terdapat pada reflektor kolimator

4. Dye Penetrant Test

Dye Penetrant Test adalah salah satu metode pengujian NDT yang pengujiannya

tanpa menggunakan alat bantu elektronik ataupun semacamnya namun menggunakan media

chemical penetrant dan Developer.

Tugas Ady Purnama

Pemeriksaan dengan penetran ini dilakukan untuk cacat permukaan (cacat retak) dan

dapat digunakan untuk material metal atau non metal (keramik dan plastik). Sedangkan untuk

cacat yang tidak sampai kepermukaan cara ini tidak dapat digunakan. Dalam melaksanakan

penetrant testing ada prosedur dan syarat keberterimaan yang sudah ditentukan oleh

Standard dan Code. Untuk Code yang digunakan dalam uji penetran adalah ASME Sec V

Article 6.

Kriteria keberterimaan Uji Penetrant

Hasil uji cairan penetran ditentukan dari dimensi, jenis indikasi dalam uji ini disebut

dengan indikasi relevan atau (relevant indication) dengan ukuran yang lebih dari 1,5 mm.

Sedangkan dari segi bentuknya terdapat dua jenis yaitu Linier Indication (Indikasi

Memanjang) dan Rounded Indication (indikasi melingkar).

Tugas Ady Purnama

Rounded Indication adalah indikasi yang mempunyai panjang kurang atau sama

dengan ukuran lebarnya (L ≤ 3W), sedangkan Linier Indication adalah sebuah indikasi yang

mempunyai panjang lebih dari tiga kali lebarnya (L > 3W). Hasil uji penetran dinyatakan ditolak

jika dimensinya tidak sesuai dengan syarat keberterimaan yang di atur dalam ASME berikut

ini:

1. Ukuran indikasi memanjang lebih dari 1,5 mm (Linier Relevant Indication).

2. Ukuran indikasi melingkar dimensinya lebih dari 5 mm (Rounded Relevant Indication).

3. Indikasi melingkar yang berjumlah 4 atau lebih dan berada dalam satu baris dengan

jarak antar indikasi dari tepi ke tepi kurang dari 1,5 mm.

Peralatan:

• Stop Watch.

• Lampu.

• Lux meter.

• Penggaris atau Mistar Baja.

• Thermogun Inframerah.

Bahan:

• Penetrant.

• Cleaner atau Remover.

• Developer.

• Kain & Tisu.

Perlengkapan atau APD:

• Masker Pernapasan.

• Kuas.

• Sarung Tangan.

• Kacamata.

Langkah Kerja Uji Penetran:

1. Persiapan Permukaan.

Permukaan benda uji harus bersih dari berbagai jenis pengotor seperti minyak, karat

dan pengotor lainnya dengan lebar dari daerah uji minimal 25 mm. Anda dapat

membersihkannya dengan sikat baja, hal ini bertujuan agar tidak mengganggu proses

aplikasi penetran dan saat mengamati hasil pengujian.

Tugas Ady Purnama

2. Pre-Cleaning.

Setelah pembersihan dengan sikat baja, maka selanjutnya adalah pembersihan

menggunakan Cleaner. Semprotkan langsung Cleaner/Remover ke permukaan

benda uji, setelah itu bersihkan dengan menggunakan kain yang bersih. Biarkan

sekitar 1 menit supaya cairan Cleaner yang berada di diskontinuitas menguap dan

bersih.

3. Pengaplikasian Liquid Penetrant.

Saat aplikasi cairan penetran material harus dalam temperature 20-50 derajat celcius.

Pengaplikasiannya dapat disemprotkan atau dioleskan dengan kuas secara merata.

Setelah itu biarkan cairan masuk, untuk waktunya minimal 5 menit (dwell time).

4. Pembersihan Sisa Liquid Penetrant di Permukaan.

Bersihkan cairan penetran yang ada di permukaan dengan kain bersih dan kering,

lakukan beberapa kali dan searah. Setelah itu bersihkan lagi menggunakan kain yang

dilembabkan dengan Cleaner, namun jangan terlalu lembab karena dapat

membersihkan cairan yang berada di dalam diskontinuitas.

Jangan pernah membersihkan cairan penetran dengan menyemprot permukaan

secara langsung dengan Cleaner. Setelah bersih tunggu minimal selama 1 menit dan

maksimalnya selama 10 menit sebelum aplikasi cairan Developer.

5. Aplikasi Cairan Developer.

Semprotkan Developer pada permukaan spesimen uji setelah selesai dibersihkan.

Jarak penyemprotan 15-20 cm terhadap permukaan benda. Namun sebelum

disemprotkan pastikan Anda sudah mengocoknya agar mixing atau pencampuran

Developer sempurna.

6. Pengamatan dan Inspeksi Indikasi.

Setelah aplikasi Developer selesai langkah selanjutnya adalah pengamatan indikasi

yang muncul. Saat mengamati tunggu waktunya minimal 10 menit dan maksimal 30

menit setelah aplikasi Developer. Untuk proses ini harus dengan pencahayaan yang

intensitasnya minimal 100 fc (1000 Lux), Anda dapat mengukurnya menggunakan lux

meter dan pastikan hasilnya dicatat.

Ukur dan Catat Indikasi yang keluar baik indikasi relevan yang memanjang maupun

melingkar. Setelah pengamatan selesai sesuaikan hasilnya dengan syarat

keberterimaan pengujian penetran sesuai dengan standar atau code yang digunakan.

7. Pembersihan Setelah Pengujian.

Lakukan pembersihan Developer dan penetran setelah proses pengujian selesai.

Anda dapat menggunakan sikat baja, setelah itu semprot dengan Remover agar benar

benar bersih spesimen Anda.

Tugas Ady Purnama

5. Ultrasonic Test (UT)

Ultrasonic Testing adalah salah satu jenis pengujian Non Destructive Test (NDT)

dengan cara memberikan gelombang frekuensi tinggi ke dalam material benda uji untuk

mengukur sifat geometris dan fisik dari bahan. Biasanya frekuensi yang dipakai antara 1 MHz

hingga 10 MHz.

Laju ultrasound di bahan yang berbeda akan menghasilkan kecepatannya yang

berbeda. Gelombang ultrasonic akan terus merambat melalui material dengan kecepatan

tertentu dan tidak kembali kecuali hits Reflector. Reflector memperkirakan adanya retak/cacat

antara dua material yang berbeda.

Gelombang suara frekuensi tinggi yang diberikan ke material kemudian dipantulkan

kembali dari permukaan yang cacat, energi suara yang dipantulkan ditampilkan terhadap

waktu, dan divisualisasikan terhadap spesimen. Hasil dari gelombang suara tersebut

ditampilkan pada layar monitor dan terdeteksi terdapat cacat atau bebas cacat pada material

tersebut.

Prinsip Dasar Uji Ultrasonik

Ultrasonic Testing mempunyai prinsip kerja yaitu dimana gelombang ultrasonic ini

disorotkan ke permukaan bidang yang sedang di uji dengan garis lurus pada kecepatan

konstan, kemudian gelombang tersebut dipantulkan lagi dari permukaan atau cacat benda uji

tersebut. Yang diperoleh gelombang suara tersebut akan ditampilkan pada layar monitor

berupa tampilan pulsa untuk mendeteksi tebal serta cacat atau tidaknya benda uji tersebut.

Secara umum tampilan pulsa pada layar monitor terdiri dari 4 bagian yaitu:

1. Initial Pulse, merupakan signal pulsa yang pasti akan muncul pada saat awal tampilan

pengukuran yang terbaca dilayar monitor.

2. Defect Pulse, merupakan signal pulsa yang akan muncul sebagai indikasi adanya

cacat pada material yang uji.

3. Backwall Pulse, signal pulsa yang menyatakan ketebalan bahan yang akan uji.

4. Noise Pulse, kumpulan pulsa-pulsa noise yang muncul pada bahan yang akan uji.

Cara mengaplikasikan alat dan bahan uji UT pada permukaan sesuai prosedur

Alat-alat yang digunakan dalam pengujian Ultrasonic Testing ini diperlukan alat-alat dan

bahan serta prosedur pengujian yang benar.

Alat-alat yang digunakan seperti flaw detector, blok kalibrasi, probe, majun, penggaris dan

blok kaliberasi alat. Sedangkan untuk bahan-bahannya digunakan seperti benda uji, kuplan.

Tugas Ady Purnama

Gambar Flaw detector dan Probe

Gambar Penggaris Besi

Prosedur pengujian UT

a. Persiapan Pengujian

Sebelum melakukan pengujian dengan menggunakan metode ultrasonik ada beberapa

hal yang perlu dipersiapkan terlebih dahulu yaitu melakukan kalibrasi pada alat ultrasonik

dengan menggunakan blok kalibraasi V1 (K1=IIW Blok), V2 (K2), step wedge dan

sebagainya. Apabila ultrasonik sudah terkalibrasi maka ultrasonik siap digunakan.

b. Langkah pengujian menggunakan probe normal

1. Cleaning

Kondisi permukaan harus dibersihkan terlebih dahulu dari kotoran yang menempel

dipermukaan sehingga tidak mengganggu proses inspeksi pada benda kerja.

2. Apply kuplan

Setelah permukaan dipastikan bersih dari kotoran maka dilakukan pengolesan

kuplan secara merata pada bagian yang ingin diinspeksi menggunakan ultrasonik.

Tugas Ady Purnama

Hal ini dilakukan untuk memudahkan merambatnya gelombang ultrasonik dari

probe ke dalam benda uji.

3. Apply flow detector dengan probe normal

Probe yang sudah dikalibrasi ditempelkan pada benda kerja lalu digerakkan sedikit

demi sedikit secara merata ke seluruh permukaan benda kerja sehingga ditemukan

cacat yang berada di dalam permukaan benda kerja.

4. Rekam

Dimaksudkan untuk merekam atau menginterpretasikan hasil inspeksi yang

dilakukan pada benda kerja sehingga dapat terlihat pada plan view scan A, B, dan C.

5. Post Cleaning

Post cleaning dimaksudkan untuk membersihkan benda uji dari sisa-sisa

pemberian kuplan pada permukaan benda kerja setelah pengujian.

Cara menganalisis hasil uji ultrasonik sesuai dengan standar

Untuk cacat yang dimensinya lebih besar dari geometri gelombang, penentuan ukuran cacat

dapat dilakukan dengan menentukan tepi atau batas pinggir dari cacat tersebut, sedangkan

untuk cacat kecil, dimensi cacat ditentukan dengan cara membandingkan permukaan cacat

dengan permukaan lubang bor datar atau permukaan lubang bor sisi. Oleh karenanya selalu

harus diusahakan agar indikasi cacat yang diperoleh harus dimaksimumkan. Tekanan probe

pada benda uji maupun pada blok referensi harus sama karena dasar penentuan dimensi

cacat adalah amplitudo. Bila amplitudo tidak konsisten maka hasilnya tidak akan teliti,

meskipun dimensi cacat sebenarnya tidak dapat dipastikan.

a. Penentuan Dimensi Cacat dengan 6 dB drop dengan menggeser probe di seluruh

permukaan benda uji, maka batas pinggiran dari cacat tersebut akan dapat ditentukan

sehingga diperoleh dimensinya.

Tugas Ady Purnama

b. Distance Amplitudo Correction (DAC) yakni cara menentukan dimensi cacat relatif,

artinya relatif terhadap suatu referensi cacat tertentu.

c. Pemakaian Skala DGS (Distance Grain Size) dengan mengkalibrasi, baik gain maupun

jarak sehingga amplitudo langsung menunjukkan dimensi cacat dalam satuan mm

DGS.

Cara mendokumentasikan hasil analisis

Rekaman hasil inspeksi untuk menjelaskan lokasi dan bentuk inspeksi. Rekaman

permanen diperlukan sebagai acuan pada inspeksi berikutnya. Biasanya bagian-

bagian yang diinspeksi ulang akan nampak bahwa diskontinuitas akan tumbuh

perlahan-lahan.

Ada 4 langkah dalam dokumentasi hasil inspeksi:

a. Menandai pada komponen

Suatu tanda diberikan di lokasi diskontinuitas dengan marker.

b. Rekaman dengan fotografi

Bila perlu lokasi yang memiliki indikasi diskontinuitas dipotret.

c. Transfer ke dalam laporan

Semua lokasi yang memiliki direkam dalam laporan, dengan isinya jarak dan

lokasi indikasi dari titik acuan dan panjang indikasi.

d. Evaluasi indikasi

Lokasi indikasi dan juga dimensi indikasi tersebut dievaluasi dengan acuan

standar yang ada agar dapat menentukan indikasi termasuk defect atau

discontinuity.

Tugas Ady Purnama

Anda mungkin juga menyukai

- Teknologi MekanikDokumen17 halamanTeknologi MekanikAzharBelum ada peringkat

- UJI KEKERASAN ArnelDokumen13 halamanUJI KEKERASAN Arnelarnel nicolaBelum ada peringkat

- DPT Pengujian Logam 2Dokumen15 halamanDPT Pengujian Logam 2Rio Marcelino ManurungBelum ada peringkat

- HardnessDokumen26 halamanHardnessLajamuta SidrapBelum ada peringkat

- Hardness Kel 3Dokumen27 halamanHardness Kel 3Seno RandeBelum ada peringkat

- Bab 4 Laporan Uji KKRSNDokumen32 halamanBab 4 Laporan Uji KKRSNReynandBelum ada peringkat

- Kel 4. PSF 19 A. Karakteristik Material. PPT Analisis Kekuatan Impak Dan KekerasanDokumen19 halamanKel 4. PSF 19 A. Karakteristik Material. PPT Analisis Kekuatan Impak Dan Kekerasanromantina hutajulu123Belum ada peringkat

- Uji KekerasanDokumen17 halamanUji KekerasanFadli Ryan ArikundoBelum ada peringkat

- Makalah Proses Pengujian Logam - Teknologi Bahan (1) (Autorecovered)Dokumen29 halamanMakalah Proses Pengujian Logam - Teknologi Bahan (1) (Autorecovered)akunpubgzakiBelum ada peringkat

- MPP P03Dokumen26 halamanMPP P03Galang FirmanBelum ada peringkat

- Tugas 1 217341053 AldiDokumen9 halamanTugas 1 217341053 AldiSyachrial YusufBelum ada peringkat

- Pengujian KekerasanDokumen4 halamanPengujian KekerasanLindaBelum ada peringkat

- Bab III Pengujian PengerasanDokumen9 halamanBab III Pengujian PengerasanHikmal NewBelum ada peringkat

- 32pengujian Kekerasan Logam Dengan Metode VickersDokumen5 halaman32pengujian Kekerasan Logam Dengan Metode VickersFajri Nur HidayatBelum ada peringkat

- Kel.3 PSF A 19 Karak - Material PPT Pertemuan 4Dokumen19 halamanKel.3 PSF A 19 Karak - Material PPT Pertemuan 4MarinaBelum ada peringkat

- Hardness TestDokumen31 halamanHardness TestIkhsan ImaniBelum ada peringkat

- UJI BENDINGDokumen39 halamanUJI BENDINGnovianaBelum ada peringkat

- 3 Pengujian KekerasanDokumen9 halaman3 Pengujian KekerasanKarolin FebiolaBelum ada peringkat

- Material TeknikDokumen18 halamanMaterial TeknikAhmadPurwantoBelum ada peringkat

- Laporan Praktikum Sifat Mampu KerasDokumen20 halamanLaporan Praktikum Sifat Mampu KerasHiskiaBayuBelum ada peringkat

- Kekerasan LogamDokumen28 halamanKekerasan Logamrizky febrianBelum ada peringkat

- UJI KEKERASANDokumen16 halamanUJI KEKERASANKelly AnwarBelum ada peringkat

- 9Dokumen24 halaman9farisaqil1401Belum ada peringkat

- UJI KEkerasan MATERIALDokumen12 halamanUJI KEkerasan MATERIALErna SitiBelum ada peringkat

- Bab 2 - Uji Material dan Sifat PembuatanDokumen189 halamanBab 2 - Uji Material dan Sifat PembuatanEka Refa SeptianBelum ada peringkat

- Uji Kekerasan Kelompok 6 Kelas BDokumen30 halamanUji Kekerasan Kelompok 6 Kelas BMuhammad shafa SyandanaBelum ada peringkat

- Laporan Uji Kekerasan Politeknik Negeri Sriwijaya by Teknik EnergiDokumen15 halamanLaporan Uji Kekerasan Politeknik Negeri Sriwijaya by Teknik EnergiBima Santri MulyaBelum ada peringkat

- Metode Pengujian Kekerasan (Makalah Pengetahuan Bahan Febri Irawan 05091002006)Dokumen22 halamanMetode Pengujian Kekerasan (Makalah Pengetahuan Bahan Febri Irawan 05091002006)Febri Irawan Putra Zenir100% (9)

- LAPORAN PRAKTIKUM MEKANIKA BAHAN VickersDokumen10 halamanLAPORAN PRAKTIKUM MEKANIKA BAHAN Vickersanindya alifnatiaBelum ada peringkat

- Bab 2 Uji KekerasanDokumen82 halamanBab 2 Uji KekerasanAdi Kurnia MuktabarBelum ada peringkat

- Praktikum Ilmu LogamDokumen44 halamanPraktikum Ilmu LogamKipli Kurang PiknikBelum ada peringkat

- Ajis Saputra 120170043 Uji KekerasanDokumen26 halamanAjis Saputra 120170043 Uji KekerasanAjis SaputraBelum ada peringkat

- LAPORAN UJI KEKERASANDokumen5 halamanLAPORAN UJI KEKERASANHafi'dzhBelum ada peringkat

- OPTIMAL UNTUK PENGUJIAN KEkerasan ROCKWELLDokumen12 halamanOPTIMAL UNTUK PENGUJIAN KEkerasan ROCKWELLarnel nicolaBelum ada peringkat

- UJI KEKERASAN LOGAMDokumen23 halamanUJI KEKERASAN LOGAMAldo Setyawan JayaBelum ada peringkat

- Uji Kekerasan Dan JominyDokumen12 halamanUji Kekerasan Dan JominyLeonard SinambelaBelum ada peringkat

- Uji Kekerasan Material Dengan Metode RocDokumen7 halamanUji Kekerasan Material Dengan Metode Rocpaijo tamvanBelum ada peringkat

- UJI TARIK MENENTUKANDokumen5 halamanUJI TARIK MENENTUKANRiston SinagaBelum ada peringkat

- Uji Kekerasan Jui Dan DewiDokumen23 halamanUji Kekerasan Jui Dan Dewijuli antiBelum ada peringkat

- Uji KekerasanDokumen17 halamanUji KekerasanDavidNo10Belum ada peringkat

- Uji KekerasanDokumen37 halamanUji KekerasanMUHKHOLIL RAHMANBelum ada peringkat

- Modul Praktikum Kekerasan BrinellDokumen10 halamanModul Praktikum Kekerasan Brinellyudi.nugroho24434Belum ada peringkat

- Pengujian Kekerasan MaterialDokumen11 halamanPengujian Kekerasan MaterialBen ZhaoBelum ada peringkat

- Alat Uji Komposisi KimiaDokumen9 halamanAlat Uji Komposisi KimiaArie Wibawa100% (1)

- Makalah Kekerasan Brinell (SSM)Dokumen12 halamanMakalah Kekerasan Brinell (SSM)Inezza Ichigo 'nez'Belum ada peringkat

- Pengujian BrinelDokumen5 halamanPengujian Brinelneo6678Belum ada peringkat

- Riview Jurnal Uji Kekerasan Material Dengan Metode RockwellDokumen4 halamanRiview Jurnal Uji Kekerasan Material Dengan Metode RockwellekoBelum ada peringkat

- Riview Jurnal Uji Kekerasan Material Dengan Metode RockwellDokumen4 halamanRiview Jurnal Uji Kekerasan Material Dengan Metode RockwellekoBelum ada peringkat

- Modul Praktikum Ilmu LogamDokumen19 halamanModul Praktikum Ilmu LogamBachtiar BarcelonistaBelum ada peringkat

- Sifat Mekanik Materials Dan Prosedur Pengujiannya.Dokumen22 halamanSifat Mekanik Materials Dan Prosedur Pengujiannya.Toni ArdiBelum ada peringkat

- Uji KekerasanDokumen28 halamanUji KekerasanRizal AkBelum ada peringkat

- Laporan Praktikum Uji Keras BasDokumen26 halamanLaporan Praktikum Uji Keras Basrecsa cahayaBelum ada peringkat

- JHGKJMCDokumen12 halamanJHGKJMCfxy SaiBelum ada peringkat

- HardnessDokumen6 halamanHardnessAinul YaqienBelum ada peringkat

- Makalah Uji TarikDokumen11 halamanMakalah Uji TarikDzanpratamaBelum ada peringkat

- Evaluasi RPP Kurikulum 2013Dokumen4 halamanEvaluasi RPP Kurikulum 2013Ady PurnamaBelum ada peringkat

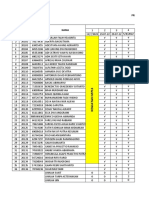

- Presensi Kelas 10Dokumen6 halamanPresensi Kelas 10Ady PurnamaBelum ada peringkat

- Proposal Singkat Musholah An Nur Rohman CudanDokumen2 halamanProposal Singkat Musholah An Nur Rohman CudanAdy PurnamaBelum ada peringkat

- Evaluasi RPP Kurikulum 2013Dokumen4 halamanEvaluasi RPP Kurikulum 2013Ady PurnamaBelum ada peringkat

- LAtihan 1Dokumen1 halamanLAtihan 1Ady PurnamaBelum ada peringkat

- METALURGI LAS DAN STRUKTUR MIKRODokumen23 halamanMETALURGI LAS DAN STRUKTUR MIKROAdy PurnamaBelum ada peringkat

- Kopling Flens Drawing AdyDokumen4 halamanKopling Flens Drawing AdyAdy PurnamaBelum ada peringkat

- Uas Ady PurnamaDokumen4 halamanUas Ady PurnamaAdy PurnamaBelum ada peringkat

- Idul Adha KhutbahDokumen11 halamanIdul Adha KhutbahMuhammad FakhriBelum ada peringkat

- UH Perancangan Kelas 13 (Respons)Dokumen17 halamanUH Perancangan Kelas 13 (Respons)Ady PurnamaBelum ada peringkat

- Pengertian PengelasanDokumen1 halamanPengertian PengelasanAdy PurnamaBelum ada peringkat

- Tugas Welding CalculatorDokumen6 halamanTugas Welding CalculatorAdy PurnamaBelum ada peringkat

- Presensi-Karyawan-23-JuliDokumen2 halamanPresensi-Karyawan-23-JuliAdy PurnamaBelum ada peringkat

- Uas Ady PurnamaDokumen13 halamanUas Ady PurnamaAdy PurnamaBelum ada peringkat

- Jenis PengelasanDokumen2 halamanJenis PengelasanAdy PurnamaBelum ada peringkat

- Welding Project Ady PurnamaDokumen2 halamanWelding Project Ady PurnamaAdy PurnamaBelum ada peringkat

- Tugas 25 Mei Pengujian NDTDokumen25 halamanTugas 25 Mei Pengujian NDTAdy PurnamaBelum ada peringkat

- Pembagian Kelompok Tugas PengayaanDokumen1 halamanPembagian Kelompok Tugas PengayaanAdy PurnamaBelum ada peringkat

- UH PKK Kelas XI (Responses)Dokumen10 halamanUH PKK Kelas XI (Responses)Ady PurnamaBelum ada peringkat

- Jadwal Latihan Uji Sertifikasi Kompetensi Teknik Fabrikasi LogamDokumen6 halamanJadwal Latihan Uji Sertifikasi Kompetensi Teknik Fabrikasi LogamAdy PurnamaBelum ada peringkat

- Jawabn Nomer 4Dokumen3 halamanJawabn Nomer 4Ady PurnamaBelum ada peringkat

- Daftar Hadir GTMDokumen12 halamanDaftar Hadir GTMAdy PurnamaBelum ada peringkat

- DUPAK 2020 Guru SMKDokumen3 halamanDUPAK 2020 Guru SMKAdy PurnamaBelum ada peringkat

- Nilai Uh MBDokumen1 halamanNilai Uh MBAdy PurnamaBelum ada peringkat

- SE Penjarkes DIY - 2020 PDFDokumen14 halamanSE Penjarkes DIY - 2020 PDFAdy PurnamaBelum ada peringkat

- 10-TFLM - GAMBAR TEKNIK MESIN (Respons)Dokumen30 halaman10-TFLM - GAMBAR TEKNIK MESIN (Respons)Ady PurnamaBelum ada peringkat

- Program KerjaDokumen3 halamanProgram KerjaAdy PurnamaBelum ada peringkat

- HASIL PENILAIAN TEKNIK PEMESINANDokumen121 halamanHASIL PENILAIAN TEKNIK PEMESINANAdy PurnamaBelum ada peringkat

- HASIL PENILAIAN TEKNIK PEMESINANDokumen121 halamanHASIL PENILAIAN TEKNIK PEMESINANAdy PurnamaBelum ada peringkat