Jurnal Ti Vol 1 No 3 November 2011

Diunggah oleh

Agil Septiyan HabibDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Jurnal Ti Vol 1 No 3 November 2011

Diunggah oleh

Agil Septiyan HabibHak Cipta:

Format Tersedia

ISSN 1411 - 6340

Volume 1 Nomor 3, November 2011

J JJ J J JJ J u uu u u uu ur rr r r rr r n nn n n nn na aa a a aa al ll l l ll l

T TT T

T TT T

e ee e

e ee e

k kk k

k kk k

n nn n

n nn n

i ii i

i ii i

k kk k

k kk k

I II I

I II I

n nn n

n nn n

d dd d

d dd d

u uu u

u uu u

s ss s

s ss s

t tt t

t tt t

r rr r

r rr r

i ii i

i ii i

J U R N A L K E I L M U A N T E K N I K I N D U S T R I

PENENTUAN LOKET YANG OPTIMAL PADA GERBANG SELATAN TOL PONDOK

GEDE BARAT DENGAN MENGGUNAKAN TEORI ANTRIAN UNTUK MEMINIMASI

BIAYA

Ririn Regiana Dwi Satya

RANCANG BANGUN MODEL PRAKIRAAN DAN PERINGATAN DINI UNTUK

PASOKAN DAN HARGA BERAS DI PROPINSI DKI JAKARTA MENGGUNAKAN

JARINGAN SYARAF TIRUAN

Dadang Surjasa, E. Gumbira Said, Bustanul Arifin, Sukardi

STUDI KELAYAKAN INDUSTRI PENGOLAHAN ROTAN DI KECAMATAN

PEMATANG KARAU KABUPATEN BARITO TIMUR PROVINSI KALIMANTAN

TENGAH

Saputera, Ahim S.Rusan, Dedi Takari dan Lelo Sintani

INTERVENSI ERGONOMI KOGNITIF UNTUK MENGURANGI KESALAHAN KERJA

OPERATOR DI STASIUN KERJA CUTTING DAN SEWING PT. ABC

Dian Mardi Safitri, Winnie Septiani, Astrida Destianty Kemala Putri

ANALISA TATA LETAK PABRIK UNTUK MEMINIMALISASI MATERIAL HANDLING

DI PABRIK SHEET METAL DENGAN SOFTWARE PROMODEL

Sri Lestari

USULAN PERANCANGAN PROSES PRODUKSI TEROTOMASI UNTUK PERAKITAN

CABIN TRUCK COLT DIESEL (TD) DI PT. KYRM

Aditya Kristi Saputra, Amal Witonohadi

ANALISA MODEL ROUTING CORE DENGAN ROUTING INFORMATION PROTOCOL

(RIP) PADA JARINGAN DATA

Sukamto Bernat G

USAHA PENINGKATAN MUTU KAIN GREY TS-8151 DI DEPARTEMEN WEAVING PT.

ISTEM

Dorina Hetharia, Kathy Angriani Sunandar

ENGINEERING SYSTEM BERBASISKAN LEAN MANUFACTURING

Tumbur Francisco

MODEL SIMULASI UNTUK MENGHITUNG JUMLAH TENAGA KERJA YANG

OPTIMAL PADA LINE 21 PT PANCAPRIMA EKABROTHERS

Zeny Fatimah Hunusalela

Diterbitkan oleh :

JURUSAN TEKNIK INDUSTRI, FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS TRISAKTI

Jurnal TI Vol. 1 No.3 Halaman 224-311 Jakarta, November 2011 ISSN 1411-6340

ISSN 1411 6340

J JJ J

J JJ J

u uu u

u uu u

r rr r

r rr r

n nn n

n nn n

a aa a

a aa a

l ll l

l ll l

T TT T

T TT T

e ee e

e ee e

k kk k

k kk k

n nn n

n nn n

i ii i

i ii i

k kk k

k kk k

I II I

I II I

n nn n

n nn n

d dd d

d dd d

u uu u

u uu u

s ss s

s ss s

t tt t

t tt t

r rr r

r rr r

i ii i

i ii i

J URNAL KEI LMUAN TEKNI K I NDUSTRI

Volume 1 Nomor 3, November 2011

Penanggung Jawab : Prof Dr. Ir. Dadan UD, DEA

Dewan Penyunting:

Ketua : Parwadi Moengin, Ph.D

Wakil Ketua : Rahmi Maulidya ST, MT

Mitra Bestari :

1. Dr. Ferry Jie (RMIT, AUSTRALIA)

2. Prof. DR. Zuraidah Mohd. Zain (UNIMAP, MALAYSIA)

3. Prof. Dr. Ir. Abdul Hakim Halim (Institut Teknologi Bandung, INDONESIA)

4. Prof. Dr. Ir. Eriyatno, MSAE (Institut Pertanian Bogor, INDONESIA)

5. Ir. Sritomo Wignjosoebroto, MSc (Institut Teknologi Sepuluh Nopember, INDONESIA)

6. Dr. Pudji Asuti (Universitas Trisakti, INDONESIA)

7. Prof. Ir. Nyoman Pujawan, Ph.D (ITS, Surabaya)

8. Prof. Dr. Ir. Yuri T Zagloel (Universitas Indonesia, INDONESIA)

9. Prof. Dr. Ir. Marimin (Institut Pertanian Bogor, INDONESIA)

10. Dr. Ir. The Jin Ai (Universitas Atma Jaya Yogyakarta, INDONESIA)

Anggota Sidang Penyunting :

1. Dr. Ir. Docki Saraswati, M.Eng

2. Ir. Didien Suhardini, Ph.D

3. Dr. Ir. Tiena G. Amran

4. Ir. Sumiharni Batubara, M.Sc

5. Ir. Triwulandari SD, MM

6. Dedy Sugiarto, SSi, MM

Penyunting Pelaksana :

1. Ir. Iveline Anne Marie, MT

2. Rina Fitriana, ST, MM

3. Dian Mardi Safitri, ST, MT

4. Dadang Surjasa, SSi, MT

5. Ir. Nora Azmi, MT

7. Dra. Nurlailah Badariah, MM

8. Wisnu Sakti Dewobroto, ST, MSc

Sekretaris : Wijie Junarwati, ST

Layout : Sonny Sugiarto

Sirkulasi : Helmy Fauzan

Penerbit : Jurusan Teknik Industri

Fakultas Teknologi Industri-Universitas Trisakti

Alamat Penerbit/Redaksi : Gedung Heri Hartanto Lantai 5

JL. Kyai Tapa no 1, Grogol, Jakarta Barat-11440

Telp.(021)5663232 ext.8407, Fax.(021)5605841

Email : jurnalti@trisakti.ac.id

Jurnal Teknik Industri diterbitkan sejak bulan Oktober 2000 oleh Jurusan Teknik Industri, Fakultas

Teknologi Industri, Universitas Trisakti.

Terbit tiga kali dalam setahun yaitu Maret, Juli dan Nopember.

Redaksi menerima karangan ilmiah berupa hasil penelitian, survey dan telaah pustaka yang erat

kaitannya dengan Bidang Teknik Industri. Ketentuan penulisan naskah dapat dilihat pada halaman

belakang.

ISSN 1411 6340

J JJ J

J JJ J

u uu u

u uu u

r rr r

r rr r

n nn n

n nn n

a aa a

a aa a

l ll l

l ll l

T TT T

T TT T

e ee e

e ee e

k kk k

k kk k

n nn n

n nn n

i ii i

i ii i

k kk k

k kk k

I II I

I II I

n nn n

n nn n

d dd d

d dd d

u uu u

u uu u

s ss s

s ss s

t tt t

t tt t

r rr r

r rr r

i ii i

i ii i

J URNAL KEI LMUAN TEKNI K I NDUSTRI

Volume 1 Nomor 3, November 2011

DA F T A R I S I

1. Penentuan Loket Yang Optimal Pada Gerbang Selatan Tol Pondok

Gede Barat Dengan Menggunakan Teori Antrian Untuk Meminimasi

Biaya

Ririn Regiana Dwi Satya

224 - 230

2. Rancang Bangun Model Prakiraan Dan Peringatan Dini Untuk Pasokan

Dan Harga Beras Di Propinsi Dki Jakarta Menggunakan Jaringan

Syaraf Tiruan

Dadang Surjasa, E. Gumbira Said, Bustanul Arifin, Sukardi

231 - 240

3. Studi Kelayakan Industri Pengolahan Rotan Di Kecamatan Pematang

Karau Kabupaten Barito Timur Provinsi Kalimantan Tengah

Saputera, Ahim S.Rusan, Dedi Takari dan Lelo Sintani

241 - 250

4. Intervensi Ergonomi Kognitif Untuk Mengurangi Kesalahan Kerja

Operator Di Stasiun Kerja Cutting Dan Sewing PT. ABC

Dian Mardi Safitri, Winnie Septiani, Astrida Destianty Kemala Putri

251 - 255

5. Analisa Tata Letak Pabrik Untuk Meminimalisasi Material Handling Di

Pabrik Sheet Metal Dengan Software Promodel

Sri Lestari

256 - 260

6. Usulan Perancangan Proses Produksi Terotomasi Untuk Perakitan

Cabin Truck Colt Diesel (TD) DI PT. KYRM

Aditya Kristi Saputra, Amal Witonohadi

261 - 269

7. Analisa Model Routing Core Dengan Routing Information Protocol

(RIP) Pada Jaringan Data

Sukamto Bernat G

270 - 277

8. Usaha Peningkatan Mutu Kain Grey TS-8151 Di Departemen Weaving

PT. ISTEM

Dorina Hetharia, Kathy Angriani Sunandar

278 - 291

9. Engineering System Berbasiskan Lean Manufacturing

Tumbur Francisco

292 - 298

10. Model Simulasi Untuk Menghitung Jumlah Tenaga Kerja Yang Optimal

Pada Line 21 PT Pancaprima Ekabrothers

Zeny Fatimah Hunusalela

299 - 311

Diterbitkan oleh :

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti

Jurnal TI Vol. 1 No.3 Halaman 224-311 Jakarta, November 2011 ISSN 1411-6340

224 Jurnal Teknik Industri, ISSN:1411-6340

PENENTUAN LOKET YANG OPTIMAL PADA GERBANG

SELATAN TOL PONDOK GEDE BARAT DENGAN

MENGGUNAKAN TEORI ANTRIAN UNTUK MEMINIMASI

BIAYA

Ririn Regiana Dwi Satya

Internal Control Division, PT. KMK Global Sport

ABSTRACT

The paper discusses the optimum arrangement of ticket window on the south gate of

Pondok Gede Barat Toll in order to minimize the cost. This is because when the congestion

occurs, the highway road users would be disadvantageous because their money is not

compensated with the services provided by the highway management. The queue model at the

toll gates are (M/M/4), (FCFS / / ). To solve this problem, we use queuing theory so that it

can result in the following statement: for shift 1, condition 1, the optimal shelter is three

shelters with the customer waiting time in queue (WQ) of 5.819 seconds and the idle time of

employees (X) of 19.667%. For shift 1, condition 2, the optimum shelter is 2 shelters with

consumers waiting time in queue (WQ) of 7.274 seconds and idle time employees (X) of 22.5%.

For shift 2, the optimum shelter is 2 shelters with consumers waiting time in queue (WQ) of

0.995 seconds and idle time employees (X) of 57%. For shift 3, the optimum shelter is 1 shelters

with consumers waiting time in queue (WQ) of 3.28 seconds and idle time employees (X) of

58.6%. After improvement, the cost of services incurred by the company was Rp 243,043.9 so

the company can minimize the cost in amount of Rp 154,664.3.

Keywords: Queue model, cost minimization

1. PENDAHULUAN

1

Seiring dengan pertambahan

penduduk dan pemerataan pembangunan

didaerah, maka semakin banyak penduduk

yang menetap dan bekerja di Jakarta.

Dengan adanya hal tersebut, lahan di

Jakarta menjadi semakin sempit, baik lahan

untuk perumahan maupun tempat usaha

didalam kota Jakarta. Oleh karena itu, para

pengusaha mulai melirik daerah pinggiran

Jakarta seperti: Tangerang, Bekasi dan

Bogor sebagai tempat menanamkan modal

dibidang property baik itu perumahan

murah sampai real estate maupun tempat

usaha.

Karena semakin banyak penduduk

yang menetap dan bekerja di daerah

pinggiran Jakarta atau tinggal di daerah

tersebut tetapi bekerja di Jakarta, maka

diperlukan jalan yang dapat mempersingkat

waktu perjalanan. Dan jalan tol sebagai

Korespondensi :

Ririn Regiana Dwi Satya

E-mail : ririn_regiana@yahoo.com

jalan yang bebas hambatan merupakan jalan

alternatif yang sangat diharapkan

kehadirannya untuk dapat membantu

mempersingkat waktu perjalanan ketempat

yang dituju. Kondisi kemacetan yang

dialami jika menggunakan jalan biasa,

sangat tidak diharapkan para pengguna

jalan tol.

Dengan adanya kemacetan, maka

para pengguna jalan tol tentu merasa

dirugikan karena uang yang dikeluarkan

tidak sepadan dengan pelayanan yang

diberikan oleh pihak jalan tol. Bila tidak

dilakukan suatu upaya untuk mengurangi

kemacetan dijalan tol, tentunya akan

mengakibatkan menurunnya jumlah

pengguna jalan tol. Karena yang terpikir

adalah buat apa mengeluarkan uang untuk

membayar uang masuk jika kondisi yang

dihadapi ternyata sama dengan jalan biasa

yang tidak perlu bayar. Hal ini tentunya

akan berakibat buruk bagi pihak perusahaan

karena pengembalian modal yang telah

dikeluarkan untuk modal pembangunan

terhambat.

Penentuan Loket Yang Optimal (Ririn Regiana Dwi Satya) 225

Kejadian garis tunggu timbul

disebabkan oleh kebutuhan akan layanan

melebihi kemampuan pelayanan atau

fasilitas pelayanan, sehingga pelayanan

akan tertunda dan pelanggan yang baru

datang tidak dapat langsung dilayani. Akan

tetapi bila yang terjadi adalah sebaliknya,

maka akan terjadi ketidakefisienan dimana

waktu menganggur para pelayan menjadi

lebih besar dan pengeluaran perusahaan

juga menjadi lebih besar yang

mengakibatkan kerugian perusahaan dalam

pengeluaran keuangan. Oleh karena itu

diperlukan fasilitas pelayanan yang optimal

agar pelayanan tidak tertunda dan tidak

menimbulkan pengeluaran biaya yang

berlebihan. Atas dasar itulah ingin dianalisa

mengenai teori antrian dan minimasi biaya.

Berdasarkan latar belakang di atas, maka

tujuan penulisan ini adalah sebagai berikut :

Untuk menganalisa dan mengetahui

berapa jumlah gardu yang optimal yang

seharusnya digunakan.

Untuk menentukan suatu bentuk sistem

biaya minimum yang menghasilkan

tercapainya sasaran-sasaran optimum.

Untuk memperdalam pengetahuan

mengenai hubungan antara teori antrian

dan biaya operasional.

2. KAJIAN PUSTAKA

Teori antrian pertama kali

dikemukakan oleh A.K. Erlang, seorang

insinyur bangsa Denmark pada tahun 1910

dalam bukunya Solution of Some Problem

in The Theory of Probability of Significant

in Automatic Telephone Exchange. Beliau

melakukan eksperimen tentang fluktuasi

permintaan fasilitas telepon yang

berhubungan dengan automatic dialing

equipment, yaitu peralatan penyambung

telepon otomatis.

Dalam waktu yang sangat sibuk

operator sangat kewalahan untuk melayani

para penelepon secepatnya, sehingga para

penelepon harus antri menunggu gilirannya.

Persoalan aslinya A.K. Erlang hanya

melakukan perhitungan keterlambatan

(delay) dari seorang operator yang

kemudian dilanjutkan dengan penelitian

untuk menghitung kesibukan beberapa

operator.

Kemudian penelitian tentang teori

antrian juga dilakukan oleh Molina (1927)

dan Thornton (1928). Dan sebelum perang

dunia berakhir, teori ini telah diperluas ke

masalah-masalah umum dengan

memasukkan unsur-unsur antrian atau garis

tunggu. Tentunya pasti sering melihat

bahkan mengalami situasi-situasi berikut

ini:

a. Deretan mobil yang berhenti karena

traffic light

b. Truk-truk yang menunggu muatan

c. Pesawat-pesawat menunggu untuk take

off di lapangan udara

d. Pembelanja yang menunggu dilayani

e. Mesin-mesin rusak yang menunggu

untuk diperbaiki oleh mekanik

f. Mahasiswa-mahasiswa suatu

universitas yang mengantri untuk

registrasi

g. Mobil-mobil yang menunggu di gardu

tol

Situasi-situasi tersebut adalah suatu

fenomena menunggu. Akan tetapi situasi

menunggu dapat dikurangi jika ada suatu

pelayanan yang baik tanpa ada gangguan

dalam menunggu. Tapi suka atau tidak,

menunggu adalah bagian dari kehidupan

sehari-hari dan seharusnya berusaha untuk

dikurangi.

Tujuan dalam mempelajari

pengoperasian sebuah sarana pelayanan

dalam kondisi acak adalah untuk

memperoleh beberapa karakteristik yang

mengukur kinerja sistem tersebut. Misalnya

satu ukuran yang logis dari kinerja adalah

seberapa lama seorang pelanggan

diperkirakan harus menunggu sebelum

dilayani. Satu ukuran lain adalah persentase

waktu sarana tersebut tidak dipergunakan.

Ukuran pertama memandang sistem

dari sudut pandang pelanggan, sementara

ukuran kedua memandang sistem dengan

mengevaluasi derajat pemanfaatan sarana

tersebut. Secara intuitif dapat dilihat bahwa

semakin lama seorang pelanggan

menunggu, semakin kecil persentase waktu

sarana tersebut tidak dipergunakan dan

sebaliknya. Kedua ukuran kinerja ini

dipergunakan untuk memilih tingkat

pelayanan atau laju pelayanan yang akan

226 Jurnal Teknik Industri, ISSN:1411-6340

menghasilkan keseimbangan yang wajar

antara kedua situasi yang bertentangan ini.

Menurut R. Bronson dan H.J.

Wospakrik tentang masalah antrian adalah

sebagai berikut: Proses antrian (queueing

process) adalah suatu proses yang

berhubungan dengan kedatangan seorang

pelanggan pada suatu fasilitas pelayanan,

kemudian menunggu dalam suatu barisan

(antrian) bila fasilitas pelayanan sedang

sibuk dan meninggalkan fasilitas pelayanan

tersebut setelah mendapatkan pelayanan.

3. HASIL DAN PEMBAHASAN

Setelah data diolah melalui

serangkaian uji statistik, didapat data-data

yang berkaitan dengan sistem antrian

sebagai berikut:

1. Laju rata-rata kedatangan kendaraan

yang melalui gerbang selatan tol

Pondok Gede Barat adalah :

- Shift 1 kondisi 1 jam 05.30-09.30 :

4,580 kendaraan per 10 detik

- Shift 1 kondisi 2 jam 09.30-13.30 :

3,210 kendaraan per 10 detik

- Shift 2 jam 13.30-21.30 :

1,961 kendaraan per 10 detik

- Shift 3 jam 21.30-05.30 :

0,890 kendaraan per 10 detik

2. Waktu rata-rata pelayanan kendaraan

yang melalui gerbang selatan Pondok

Gede Barat adalah sebagai berikut:

- Shift 1 kondisi 1 jam 05.30-09.30 :

5,270kendaraan per 10 detik

- Shift 1 kondisi 2 jam 09.30-13.30 :

4,826 kendaraan per 10 detik

- Shift 2 jam 13.30-21.30 :

4,390 kendaraan per 10 detik

- Shift 3 jam 21.30-05.30 :

4,650 kendaraan per 10 detik

Selain data laju kedatangan

kendaraan dan waktu pelayanan, diketahui

juga bahwa pelayanan yang diberikan

melalaui saluran paralel (multi channel)

dengan fasilitas pelayanan berjumlah 4

buah gardu pelayanan, disiplin antrian

adalah FCFS (First Come First Service)

dengan jumlah kandaraan yang dapat

dilayani didalam sistem antrian tidak

terbatas, serta populasi input atau jumlah

kendaraan yang mungkin keluar dari

gerbang selatan tol Pondok Gede Barat

tidak terbatas.

Berdasarkan data-data diatas, maka

model antrian pada sistem antrian gerbang

selatan tol Pondok Gede Barat dapat

dinyatakan sebagai berikut:

(M/M/4):(FCFS//)

Gambar 1. Model antrian pada gerbang selatan tol Pondok Gede Barat

Penetuan Jumlah Gardu yang Optimal

Berdasarkan tingkat Aspirasi

Dalam pengambilan keputusan

mengenai berapa jumlah gardu yang

optimal, maka perlu diperhatikan

Penentuan Loket Yang Optimal (Ririn Regiana Dwi Satya) 227

beberapa kriteria yang diberikan oleh

perusahaan, yaitu:

- Waktu menunggu rata-rata

kendaraan dalam sistem (Ws) yang

diperbolehkan adalah 15 detik

- Persentase waktu menganggur

pelayan (X) yang diperbolehkan

oleh perusahaan untuk shift 1

kondisi 1 dan shift 1 kondisi 2

adalah 23 % dan untuk shift 2 dan

shift 3 adalah 59%.

Tabel 1 berikut ini adalah hasil

perhitungan untuk menentukan jumlah

gardu yang optimal.

Keterangan tabel :

C : Jumlah gardu

: / : Tingkat kegunaan fasilitas

Po : Probabilitas tidak ada konsumen

dalam sistem antrian

Lq : Rata-rata jumlah konsumen dalam

antrian (kendaraan)

Ls : Rata-rata jumlah konsumen dalam

sistem antrian (kendaraan)

Wq : Waktu menunggu rata-rata

konsumen dalam antrian (detik)

Ws : Waktu menunggu rata-rata

konsumen dalam sistem antrian

(detik)

X : Persentase waktu menganggur

karyawan (%)

Shift 1 kondisi 1 jam 05.30-09.30

Diketahui:

Rata-rata tingkat kedatangan () = 4,580 kendaraan/10 detik = 0,458 kendaraan/detik

Rata-rata waktu pelayanan (t) = 5,270 detik/kendaraan

Tingkat pelayanan rata-rata () = 1/5,270 = 0,190 kendaraan/detik.

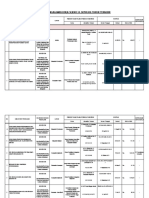

Tabel 1. Hasil Perhitungan untuk Shift 1 Kondisi 1

C Po Lq Ls Wq Ws X

1 0.458 0.19 2.41 * * * * * *

2 0.458 0.19 2.41 * * * * * *

3 0.458 0.19 2.41 0.06 2.665 5.075 5.819 11.082 19.667

4 0.458 0.19 2.41 0.08 0.439 2.849 0.959 6.222 39.75

Dari tabel diatas dapat diketahui bahwa jumlah gardu yang optimal dan sesuai dengan

kriteria perusahaan untuk shift 1 kondisi 1 adalah sebanyak 3 (tiga) buah gardu.

Shift 1 kondisi 2 jam 09.30-13.30

Diketahui:

Rata-rata tingkat kedatangan () = 3,210 kendaraan/10 detik = 0,321 kendaraan/detik

Rata-rata waktu pelayanan (t) = 4,826 detik/kendaraan

Tingkat pelayanan rata-rata () = 1/4,826 = 0,207 kendaraan/detik

Tabel 2. Hasil Perhitungan untuk Shift 1 Kondisi 2

C Po Lq Ls Wq Ws X(

1 0.321 0.207 1.55 * * * * * *

2 0.321 0.207 1.55 0.13 2.335 3.885 7.274 12.105 22.5

3 0.321 0.207 1.55 0.2 0.273 1.823 0.85 5.681 48.333

4 0.321 0.207 1.55 0.21 0.052 1.602 0.163 4.993 61.25

Dari tabel diatas dapat diketahui bahwa jumlah gardu yang optimal dan sesuai dengan

kriteria perusahaan untuk shift 1 kondisi 2 adalah sebanyak 2 (dua) buah gardu.

Shift 2 jam 13.30-21.30

Diketahui:

Rata-rata tingkat kedatangan () = 1,961 kendaraan/10 detik = 0,196 kendaraan/detik

Rata-rata waktu pelayanan (t) = 4,390 detik/kendaraan

Tingkat pelayanan rata-rata () = 1/4,390 = 0,228 kendaraan/detik

228 Jurnal Teknik Industri, ISSN:1411-6340

Tabel 3. Hasil Perhitungan untuk Shift 2

C Po Lq Ls Wq Ws X

1 0.196 0.228 0.86 0.14 5.283 6.143 26.94 31.326 14

2 0.196 0.228 0.86 0.4 0.195 1.055 0.995 5.381 57

3 0.196 0.228 0.86 0.42 0.025 0.855 0.128 4.514 71.333

4 0.196 0.228 0.86 0.42 0.003 0.863 0.017 4.403 78.5

Dari tabel diatas dapat diketahui bahwa jumlah gardu yang optimal dan sesuai dengan

kriteria perusahaan untuk shift 2 adalah sebanyak 2 (dua) buah gardu.

Shift 3 jam 21.30-05.30

Diketahui:

Rata-rata tingkat kedatangan () = 0,890 kendaraan/10 detik = 0,089 kendaraan/detik

Rata-rata waktu pelayanan (t) = 4,650 detik/kendaraan

Tingkat pelayanan rata-rata () = 1/4,650 = 0,215 kendaraan/detik

Tabel 4. Hasil Perhitungan untuk Shift 3

C Po Lq Ls Wq Ws X

1 0.089 0.215 0.414 0.59 0.292 0.706 3.286 7.938 58.6

2 0.089 0.215 0.414 0.66 0.019 0.433 0.208 4.859 79.3

3 0.089 0.215 0.414 0.66 0.001 0.415 0.011 4.662 86.2

4 0.089 0.215 0.414 0.66 0.0001 0.4141 0.001 4.652 89.65

Dari tabel diatas dapat diketahui bahwa jumlah gardu yang optimal dan sesuai dengan

kriteria perusahaan untuk shift 3 adalah sebanyak 1 (satu) buah gardu.

Perhitungan Biaya

Perhitungan waktu kerja karyawan :

Diasumsikan :

- 1 tahun : 12 bulan : 20 hari kerja

- Waktu kerja/hari : 8 jam dengan allowance 10% dimana ada 3 shift per hari

- Total 1 hari kerja adalah : ( 8 jam ( 8jam * 10%)) * 3 : 21,6 jam

- Total 1 bulan : 21,6 jam * 20 hari : 432 jam

Perincian biaya diperkirakan secara umum (kurang lebih). Perincian tidak dapat diberikan

secara nyata karena pihak perusahaan tidak memperbolehkan untuk mendapatkan data biaya

ataupun gaji yang bersifat sangat rahasia dan pribadi. Berikut ini adalah perincian biaya

penyediaan pelayanan :

- Gaji 1 pengumpul tol (secara umum) tiap bulan : Rp 2.000.000

- Seragam 1 Pengumpul tol : Rp 300.000

Rp 300.000/12 bulan : Rp 25.000

- Printer Struk (susut 4 tahun) : Rp 5.500.000

Rp 5.500.000/48 bulan : Rp 114.583

- Sensor dan peralatan lainnya (susut 5 tahun): Rp 13.000.000

Rp 13.000.000/60 bulan : Rp 216.667

- Peralatan kantor dan lainnya tiap bulan : Rp 30.000 +

Rp 2.386.250

E (service cost) = Rp 2.386.250 /432 jam = Rp 5.523,726/jam

Dari hasil pengamatan dan perhitungan dengan menggunakan tingkat aspirasi didapat

jumlah gardu yang dibutuhkan tiap shift adalah sebagai berikut:

Penentuan Loket Yang Optimal (Ririn Regiana Dwi Satya) 229

Tabel 5. Jumlah Gardu yang Dibutuhkan Tiap Shift

Setelah didapatkan ekspektasi biaya

pelayanan yaitu sebesar Rp 5.523,726 dan

jumlah gardu yang dibutuhkan, langkah

selanjutnya adalah membandingkan biaya

pelayanan sebelum dan sesudah perbaikan.

Setelah dilakukan perbaikan dengan

mengoptimalkan jumlah gardu, biaya

pelayanan dapat diminimalkan. Semula

biaya pelayanan adalah sebesar Rp

397.708/hari, akan tetapi setelah dilakukan

perbaikan biaya pelayanan yang

dikeluarkan menjadi Rp 243.043,9/hari

berarti perusahaan dapat menghemat

sebesar Rp 154.664,3/hari.

Penjadwalan Kerja Karyawan

Shift 1 dibagi menjadi 2 yaitu kondisi 1

dan 2. Dimana tiap kondisi mempunyai

interval waktu 4 jam. Oleh karena itu, shift

2 dan shift 3 akan dibagi menjadi 2,

sehingga didapat interval waktu 4 jam. Hal

ini dilakukan agar mempermudah

perhitungan. Berikut ini adalah jumlah

karyawan yang dibutuhkan :

Tabel 7. Kebutuhan Tenaga Kerja

Interval Waktu Jumlah Pengumpul Tol Jumlah Pengawas Jumlah Karyawan

05.30 - 09.30 3 1 4

09.30 - 13.30 2 1 3

13.30 17.30 2 1 3

17.30 - 21.30 2 1 3

21.30 - 01.30 1 1 2

01.30 - 05.30 1 1 2

Variabel keputusan :

X1 : jumlah karyawan yang bertugas

pada jam 05.30 09.30

X2 : jumlah karyawan yang bertugas

pada jam 09.30 13.30

X3 : jumlah karyawan yang bertugas

pada jam 13.30 17.30

X4 : jumlah karyawan yang bertugas

pada jam 17.30 21.30

X5 : jumlah karyawan yang bertugas

pada jam 21.30 01.30

X6 : jumlah karyawan yang bertugas

pada jam 01.30 05.30

Tujuan :

Meminimalkan jumlah karyawan yang

dibutuhkan. Berikut ini adalah fungsi

tujuannya :

Min Z : X1 + X2 + X3 + X4 + X5 + X6

Kendala :

1. X1 + X2 4

2. X2 + X3 3

3. X3 + X4 3

4. X4 + X5 3

5. X5 + X6 2

6. X1 + X6 2

Adapun formulasi matematis linier

programing adalah sebagai berikut :

Minimumkan Z : X1 + X2 + X3 + X4

+ X5 + X6

Dengan kendala :

1. X1 + X2 4

2. X2 + X3 3

3. X3 + X4 3

4. X4 + X5 3

5. X5 + X6 2

6. X1 + X6 2

X1, X2, X3, X4, X5, X6 0

Setelah didapat formulasi matematis seperti

di atas, langkah selanjutnya adalah

penyelesaian dengan menggunakan metode

simpleks. Tabel iterasi yang dilakukan

adalah iterasi 1 sampai iterasi 7 dan hasil

yang didapat adalah jumlah karyawan yang

Shift Interval Waktu Jumlah Gardu yang Dibuka

Sebelum Perbaikan Sesudah Perbaikan

Shift 1 Kondisi 1 05.30 - 09.30 4 3

Shift 1 Kondisi 2 09.30 - 13.30 4 2

Shift 2 13.30 - 21.30 3 2

Shift 3 21.30 - 05.30 2 1

230 Jurnal Teknik Industri, ISSN:1411-6340

bertugas tiap interval waktu seperti terlihat

pada Tabel 8 berikut.

Tabel 8. Jumlah Karyawan yang Bertugas

Jadi kebutuhan jumlah karyawan

seluruhnya adalah sebesar 9 tenaga kerja.

4. KESIMPULAN

Berdasarkan analisa dan pembahasan, maka

dapat ditarik kesimpulan sebagai berikut :

1. Disiplin antrian pada gerbang selatan

tol pondok gede barat adalah FCFS

(First Come First Service) dengan

jumlah gardu 4 (empat) dan tingkat

kedatangan tidak terbatas.

2. Pada shift 1 kondisi 1 gardu yang

optimal adalah 3 gardu dengan waktu

menunggu konsumen dalam antrian

(Wq) sebesar 5,819 detik dan waktu

menganggur karyawan (X) sebesar

19,667%.

3. Pada shift 1 kondisi 2 gardu yang

optimal adalah 2 gardu dengan waktu

menunggu konsumen dalam antrian

(Wq) sebesar 7,274 detik dan waktu

menganggur karyawan (X) sebesar

22,5%.

4. Pada shift 2 gardu yang optimal adalah

2 gardu dengan waktu menunggu

konsumen dalam antrian (Wq) sebesar

0,995 detik dan waktu menganggur

karyawan (X) sebesar 57%.

5. Pada shift 3 gardu yang optimal adalah

1 gardu dengan waktu menunggu

konsumen dalam antrian (Wq) sebesar

3,28 detik dan waktu menganggur

karyawan (X) sebesar 58,6%.

6. Setelah dilakukan perbaikan, biaya

pelayanan yang dikeluarkan perusahaan

adalah Rp 243.043,9 sehingga

perusahaan dapat meminimalkan biaya

sebesar Rp 397.908 Rp 243.043,9 =

Rp 154.664,3

5. DAFTAR PUSTAKA

[1] Bronson, R., Waspakrik, H.J. 1988.

Teori dan Soal-Soal Operation

Research Seri buku Schaums, Penerbit

Erlangga.

[2] Dimyati, Tjutju Tarliah, Ahmad

Dimyati. 1992. Operation

Research:Model-model Pengambilan

Keputusan. Penerbit PT. Sinar Baru,

[3] Subagyo, P. 1986, Dasar-dasar

Operations Research. BPFE,

Jogjakarta,

[4] Supranto, J. 1989., Statistik Teori dan

Aplikasi Jilid 2. Penerbit Erlangga,

Jakarta

[5] Sutalaksana I.Z. 1986, Tehnik Tata

Cara Kerja. Penerbit ITB, Bandung.

[6] Siagian, P. 1987. Penelitian

Operasional. Teori & Praktek, UI

Press.

[7] Taha, Hamdy A, 1987. Operations

Research, An Introduction Edisi

Macmillah Publishing Compani, New

York.

Interval Waktu Jumlah Karyawan

05.30 - 09.30 2

09.30 - 13.30 2

13.30 - 1730 2

17.30 - 21.30 1

21.30 - 01.30 2

01.30 - 05.30 0

Penentuan Loket Yang Optimal (Ririn Regiana Dwi Satya) 231

RANCANG BANGUN MODEL PRAKIRAAN DAN PERINGATAN

DINI UNTUK PASOKAN DAN HARGA BERAS DI PROPINSI DKI

JAKARTA MENGGUNAKAN JARINGAN SYARAF TIRUAN

Dadang Surjasa

1)

, E. Gumbira Said

2)

, Bustanul Arifin

3)

, Sukardi

4)

1)

Dosen Program Studi Teknik Industri - Fakultas Teknologi Industri Universitas Trisakti

2)

Guru Besar Fakultas Teknologi Industri Pertanian - Institut Pertanian Bogor

3)

Guru Besar Fakultas Pertanian - Universitas Lampung

4)

Dosen Fakultas Teknologi Industri Pertanian - Institut Pertanian Bogor

ABSTRACT

DKI Jakarta is a region which has a very large population but it is not supported directly

by the rice field area that can meet the needs of rice for its population. Cipinang rice market

center (PIBC) managed by PT. Food Station Tjipinang Jaya (FSTJ) is expected to be a party

that can manage and control the supply of rice for food security, especially in the Jakarta area.

One important aspect of rice for regulating and controlling of food security in DKI Jakarta is

the aspect of supply and price of rice.

Artificial neural network is one of the methods which can be used to solve many

problems, especially in complex and difficult mathematical modelling. One of the problems that

can be solved by using artificial neural networks is the forecasting of time series data. The

purpose of this study was to forecast supply and price of rice in DKI Jakarta province.

Forecasting was made to anticipate rice supply scarcity and rice price increases that could

disrupt the availability and buying power of DKI Jakarta's residents.

Time series data which was used as input data in this study was the weekly data of

supply rice and rice price for the period of January 2009 up to July 2010. Training was

conducted using several network models as well as several network parameters to determine the

capabilities of artificial neural network in forecasting the most accurate value. To obtain the

optimum network, some number of nodes were tried. The number of input was used in the input

layer was four nodes, the number of nodes in the hidden layer was tried with four, six and eight

nodes, while the number of output nodes was two nodes. This network also used a learning rate

of 0.2 and momentum of 0.05 and activation function was logsig.

Experiments have shown that the optimal network for supply and rice price forecasting

can be obtained by using four input nodes, eight hidden nodes and two output nodes. Result of

the study show that the accuracy of forecasting models to forecast the supply of rice and to

forecast rice prices had reached more than 90%. From the results of forecasting, the models

can provide also early warning for the supply and price of rice in the form of statement "safe",

"cautious" or "prone".

Keywords: Artificial Neural Network, Forecasting, Early Warning System, Rice, DKI Jakarta

1. PENDAHULUAN

2

Pengadaan beras nasional dari dulu

sampai sekarang masih menjadi

permasalahan nasional yang sangat pelik.

Salah satu diantaranya terjadi karena

Korespondensi :

1

Dadang Surjasa

E-mail :

masyarakat Indonesia terlanjur menganggap

beras sebagai bahan makanan pokok yang

harus ada dalam pola pangan sehari-hari.

Dengan demikian sebagai komoditas

pangan utama, permasalahan beras bukan

hanya merupakan permasalahan ekonomi

saja tetapi juga bersifat politis (Gumbira-

Said, 2007).

Masalah utama yang terkait dengan

perberasan nasional adalah masalah harga

232 Jurnal Teknik Industri, ISSN:1411-6340

dan non harga beras. Masalah yang paling

kontroversial terkait dengan masalah harga

beras adalah fluktuasi harga beras

(Nainggolan, 2007), sedangkan masalah

non harga beras yang paling merugikan

perberasan nasional adalah masalah susut

pascapanen yang dapat mencapai 20% dari

jumlah total panen dalam satu tahun

(Hasbullah, 2007). Harga beras seringkali

muncul dan menjadi masalah kontroversial

antara kepentingan petani dan kepentingan

masyarakat. Di satu sisi pemerintah sebagai

regulator ingin menjaga kepentingan dan

ingin memberikan kesejahteraan yang

optimal bagi petani, tetapi di sisi lain

pemerintah juga ingin memberikan

perlindungan agar harga beras dapat

terjangkau oleh sebagian besar masyarakat,

bahkan dapat terjangkau oleh petani padi

sendiri yang pada waktu tertentu harus

menjadi konsumen beras (Suhardi, 2009).

Provinsi DKI Jakarta memiliki pasar

induk perberasan bernama Pasar Induk

Beras Cipinang (PIBC) yang dikelola oleh

PT. Food Station Tjipinang Jaya (FSTJ).

Pengelola FSTJ yang berada di bawah

Pemda DKI Jakarta diharapkan dapat

menjadi pihak yang dapat mengatur dan

mengendalikan persediaan pangan,

khususnya untuk komoditas beras di

wilayah DKI Jakarta. Tahun 2009, menurut

Dinas Kependudukan dan Catatan Sipil

propinsi DKI Jakarta, jumlah penduduk

DKI Jakarta adalah 8.523.157 orang

(www.kependudukancapil.go.id, 2011),

namun tidak didukung langsung oleh area

persawahan yang dapat mencukupi

kebutuhan beras bagi penduduknya.

Apabila konsumsi per orang per tahun

sebesar 120 kg beras maka kebutuhan beras

untuk jumlah penduduk DKI Jakarta

tersebut sekitar 1 juta ton, sedangkan

produksi beras dari wilayah DKI Jakarta

sendiri pada tahun 2009 hanya 11.013 ton

(http://www.deptan.go.id/, 2011).

1.1 Perumusan Masalah Perberasan di

Provinsi DKI Jakarta

Dari permasalahan perberasan

nasional di atas terdapat beberapa aspek

penting yang perlu dikaji lebih lanjut

khususnya yang berhubungan dengan

masalah rantai pasokan beras di Provinsi

DKI Jakarta. Aspek-aspek yang perlu dikaji

tersebut adalah sebagai berikut :

1. Aspek pasokan beras. Melalui aspek

tersebut, Pemda DKI Jakarta yang

diwakili oleh FSTJ perlu mengelola

pasokan beras baik yang masuk ke

PIBC maupun pasokan beras yang ke

luar dari PIBC baik ke wilayah DKI

Jakarta maupun ke luar wilayah DKI

Jakarta.

2. Aspek harga beras. Melalui aspek

tersebut, FSTJ perlu mengantisipasi

harga beras yang berfluktuasi guna

menjaga harga yang dapat terjangkau

sehingga kelangsungan pasokan beras

kepada warga DKI Jakarta dapat

terjaga.

1.2 Tujuan Penelitian

Sehubungan dengan permasalahan

perberasan di Provinsi DKI Jakarta

tersebut, penelitian ini memiliki tujuan

untuk menghasilkan model dalam bentuk

program komputasi yang dapat digunakan

(1) untuk memperkirakan jumlah pasokan

beras dari PIBC ke wilayah di propinsi DKI

Jakarta, (2) untuk memperkirakan harga

beras jenis Muncul/ III dan IR 64/ III di

PIBC Jakarta dan (3) sebagai suatu sistem

peringatan dini dalam mengantisipasi

pasokan dan harga beras yang tidak

dikehendaki.

1.3 Ruang Lingkup Penelitian

Ruang lingkup dalam penelitian ini

mencakup hal-hal sebagai berikut :

1. Beras yang diteliti untuk model

prakiraan pasokan adalah semua jenis

beras yang terdapat di PIBC,

sedangkan beras untuk model

prakiraan harga dibatasi untuk jenis

beras varietas IR 64/ III dan varietas

Muncul/ III.

2. Tempat penelitian dilakukan di

Provinsi DKI Jakarta dengan focal

company adalah PT. Station Food

Tjipinang Jaya (FSTJ).

3. Pasokan beras yang diteliti adalah

pasokan beras yang didistribusikan ke

seluruh wilayah DKI Jakarta.

4. Data diperoleh melalui wawancara dan

data sekunder yang dilaksanakan

selama 18 bulan dari bulan Januari

2009 sampai dengan bulan Juli 2010.

Rancang Bangun Model Prakiraan (Dadang Surjasa) 233

2. METODE DAN TAHAPAN

PERANCANGAN PENELITIAN

Pada penelitian ini, model

dikembangkan dengan menggunakan

metode jaringan syaraf tiruan (JST)

backpropagation (Patuelli, 2006), untuk

memperkirakan pasokan beras dan harga

beras . Tahapan perancangan JST untuk

prakiraan pasokan dan harga beras dapat

dilihat pada Gambar 1. JST dirancang

dengan arsitektur JST tiga lapis

(Kahfourushan, 2010). JST tersebut

diperoleh dengan cara uji coba berbagai

parameter JST. Jumlah neuron yang dicoba

adalah jumlah neuron dalam hidden layer,

sedangkan parameter lain yang diuji coba

adalah fungsi aktivasi, algoritma pelatihan

dan momentum. Pada penelitian ini jumlah

neuron yang diujicoba pada lapisan

tersembunyi (hidden layer) jumlahnya

berbeda-beda yaitu sebanyak empat,

delapan dan dua belas buah. Parameter

output yang dihasilkan adalah MSE (mean

square error), jumlah iterasi (epoch) dan

koefisien korelasi (R).

Gambar 1. Tahapan Perancangan Jaringan Syaraf Tiruan Untuk Prakiraan serta Peringatan Dini

dari Pasokan dan Harga Beras di DKI Jakarta.

234 Jurnal Teknik Industri, ISSN:1411-6340

3. PERANCANGAN MODEL

PENELITIAN

Pada penelitian ini dirancang JST

dengan satu hidden layer dengan

menggunakan algoritma backpropagation.

Menurut Seminar, et al. (2010),

backpropagation merupakan salah satu

algoritma pembelajaran terawasi. Menurut

Munakata (2008), algoritma JST

backpropagation memiliki tiga fase:

1. Fase feedforward untuk input

pembelajaran/pelatihan

2. Fase kalkulasi dan backpropagation

error

3. Fase penyesuaian bobot untuk

memperbaiki output mendekati target.

Algoritma backpropagation

menggunakan error output untuk

mengubah nilai bobot-bobotnya dalam arah

mundur (backward). Untuk mendapatkan

error ini, tahap forward propagasi harus

dikerjakan terlebih dahulu. Pada saat

forward propagation, neuron-neuron

diaktifkan dengan menggunakan fungsi

aktivasi.

Pada fase feedforward, pelatihan

dilakukan dalam rangka melakukan

pengaturan bobot, sehingga pada akhir

pelatihan diperoleh bobot-bobot terbaik.

Selama proses pelatihan, bobot-bobot diatur

secara iteratif untuk meminimumkan fungsi

kinerja jaringan. Fungsi kinerja yang sering

digunakan untuk backpropagation adalah

mean square error (MSE). Fungsi ini

mengambil rata-rata kuadrat error yang

terjadi antara output jaringan dan target.

Sebagian besar algoritma pelatihan untuk

jaringan feedforward menggunakan gradien

dari fungsi kinerja untuk menentukan

bagaimana mengatur bobot dalam rangka

meminimumkan kinerja. Gradien ini

ditentukan dengan menggunakan suatu

teknik yang disebut dengan nama

backpropagation. Pada dasarnya algoritma

backpropagation menggerakkan bobot

dengan arah gradien negatif, algoritma ini

memiliki prinsip dasar memperbaiki

jaringan dengan arah yang membuat fungsi

kinerja menjadi turun dengan cepat

(Seminar et al., 2010).

Hal-hal yang perlu dilakukan untuk

memperoleh rancangan arsitektur JST

backpropagation yang dapat menghasilkan

kinerja sistem terbaik adalah sebagai

berikut (Silvia, 2007):

a. Penentuan Fungsi Aktivasi

Beberapa alternatif fungsi aktivasi

JST yang dicobakan dalam penelitian ini

adalah sebagai berikut :

- Fungsi sigmoid bipolar (tansig)

Notasinya :

tansig(n) = 2/(1+exp(-2*n))-1)

- Fungsi sigmoid biner (logsig)

Notasinya :

logsig(n) = 1/(1+exp(-n))

- Fungsi identitas (purelin)

Notasinya :

purelin(n) = n

b. Penentuan Algoritma Training

Proses pelatihan jaringan

backpropagation standar dengan metode

penurunan gradien (traingd) seringkali

lambat. Beberapa alternatif yang dicoba

untuk mempercepat proses belajar JST

pada penelitian ini dengan menggunakan :

- Metode penurunan gradien dengan

penambahan momentum (traingdm).

- Metode penurunan gradien dengan

momentum dan learning rate

(traingdx).

- Metode Levenberg-Marquadt (trainlm)

c. Penentuan Nilai Momentum

Nilai momentum yang baik

ditentukan dengan cara trial and error

(Silvia, 2007). Beberapa alternatif nilai

momentum yang dicobakan pada penelitian

ini adalah 0.005, 0.05, 0.1, 0.5 dan 0.9.

Nilai-nilai ini diambil secara sembarang

dengan syarat berada di antara 0 dan 1.

d. Penentuan Target Toleransi Error.

Target error yang dicoba adalah

0.01, 0.001 dan 0.0001. Nilai tersebut

merupakan batas toleransi nilai error yang

ditentukan agar iterasi dihentikan pada saat

nilai error lebih kecil dari batas yang

ditentukan atau jumlah epoch telah

mencapai batas yang ditentukan.

e. Penentuan Arsitektur Hidden Layer

Penentuan arsitektur hidden layer

terdiri dari dua bagian, yaitu penentuan

jumlah layer dan ukuran layer (jumlah

neuron dalam hidden layer). Menurut

Rancang Bangun Model Prakiraan (Dadang Surjasa) 235

Seminar et al. (2010), secara umum satu

lapisan tersembunyi sudah cukup untuk

sembarang pemetaan dari pola input ke pola

output pada sembarang tingkat akurasi.

Trial dan error dilakukan pada beberapa

alternatif jumlah neuron dalam hidden layer

kemudian dipilih alternatif yang memiliki

kinerja yang terbaik. Pada spesifikasi

pertama dicoba arsitektur dengan beberapa

alternatif jumlah neuron, yaitu empat

neuron, delapan neuron dan dua belas

neuron. Arsitektur hidden layer dengan

kinerja terbaik dipilih untuk rancangan,

pelatihan dan pengujian JST. Tabel 1

adalah contoh pemilihan fungsi aktivasi dan

algoritma pelatihan untuk JST prakiraan

harga beras jenis IR64/ III.

Tabel 1. Pemilihan Fungsi Aktivasi dan Algoritma Pelatihan Untuk JST IR64/III

Spesifikasi

JST

Fungsi

Aktivasi

Algoritma

Pelatihan

MSE Epoch R

1

Tansig

traingd 0.002630 5000 0.954

2 traingdm 0.002330 5000 0.960

3 traingdx 0.001980 5000 0.974

4 trainlm 0.000999 76 0.983

5

Logsig

traingd 0.008420 5000 0.852

6 traingdm 0.004860 5000 0.914

7 traingdx 0.001440 5000 0.975

8 trainlm 0.000987 10 0.983

9

Purelin

traingd 0.004500 5000 0.920

10 traingdm 0.004580 5000 0.919

11 traingdx 0.004480 5000 0.921

12 trainlm 0.004480 4 0.921

Berdasarkan spesifikasi JST dari

Tabel 1, diperoleh arsitektur JST terbaik

untuk beras tipe IR64/III dengan parameter

fungsi aktivasi adalah logsig dan algoritma

pelatihan adalah trainlm. Dari spesifikasi

tersebut diperoleh nilai MSE sebesar

0.000987. Selanjutnya dilakukan uji coba

pemilihan parameter lain yaitu parameter

momentum seperti dapat dilihat pada Tabel

2.

Tabel 2. Pemilihan Momentum Untuk JST Prakiraan Harga Beras IR 64/ III

Spesifikasi JST Nilai Momentum MSE Epoch R

8.1 0.005 0.00088 19 0.98494

8.2 0.05 0.000999 23 0.98297

8.3 0.1 0.000987 10 0.98309

8.4 0.5

0.000987 10 0.98309

8.5 0.9 0.001 15 0.98288

Berdasarkan spesifikasi dari Tabel 2,

diperoleh arsitektur JST terbaik untuk beras

tipe IR64/ III dengan nilai momentum

0.005. Selanjutnya dilakukan uji coba

pemilihan parameter toleransi error yang

dapat dilihat pada Tabel 3.

236 Jurnal Teknik Industri, ISSN:1411-6340

Tabel 3. Pemilihan Toleransi Error Untuk JST Prakiraan Harga Beras IR 64/ III

Spesifikasi JST Toleransi error MSE Epoch R

8.1.1 0.0001 0.0508 1808 0.46821

8.1.2 0.001

0.00088 19 0.98494

8.1.3 0.01 0.00413 2 0.94048

Berdasarkan spesifikasi JST dari

Tabel 3, diperoleh arsitektur JST terbaik

dengan toleransi error sebesar 0.001. Dari

spesifikasi tersebut diperoleh nilai MSE

sebesar 0.00088, jumlah iterasi (epoch)

adalah 19 dan nilai regresi adalah 0.98494.

Selanjutnya dilakukan uji coba pemilihan

parameter lain yaitu parameter jumlah

neuron untuk hidden layer seperti dapat

dilihat pada Tabel 4.

Tabel 4. Pemilihan Jumlah Hidden Neuron Untuk JST Prakiraan

Harga Beras IR 64/ III

Spesifikasi JST

Jumlah Hidden

Neuron

MSE Epoch R

8.1.2.1 4 0.000999 92 0.98290

8.1.2.2 8

0.00088 19 0.98494

8.1.2.3 12 0.000997 2308 0.98290

Dengan cara yang sama, setelah

dirancang JST untuk prakiraan harga beras

IR64/ III maka dihasilkan juga JST terbaik

untuk prakiraan pasokan beras dan JST

prakiraan harga beras Muncul/ III.

Data Penelitian

Data yang digunakan dalam

pengembangan JST tersebut diperoleh dari

PIBC. Data tersebut adalah data pasokan

dan data harga beras harian yang

dikumpulkan dari mulai tanggal 1 Januari

2009 sampai dengan 24 Juli 2010. Data

harian diubah menjadi data mingguan yang

selanjutnya dijadikan data input jaringan

untuk memperkirakan pasokan beras dan

harga beras selama dua minggu ke depan.

Data input yang digunakan adalah data

pasokan beras dan data harga beras selama

empat minggu terakhir. Data yang

diperoleh dibuat pola yang selanjutnya

dimasukkan ke dalam jaringan. Pola yang

dibuat adalah empat input dan dua output.

Pola yang diperoleh adalah sebanyak 75

pola, dengan rincian 50 pola digunakan

untuk pelatihan dan 25 pola lagi digunakan

untuk pengujian.

Proses Pengujian

Proses pengujian dilakukan dengan

menggunakan arsitektur JST hasil pelatihan

yang memiliki kinerja terbaik yaitu yang

menghasilkan nilai error dan epoch

terkecil. Arsitektur JST terbaik yang

dihasilkan dalam penelitian ini adalah JST

untuk pasokan beras, JST untuk prakiraan

harga beras tipe IR64/III dan JST untuk

prakiraan harga beras tipe Muncul/ III.

Spesifikasi dari masing-masing JST

tersebut dapat dilihat pada Tabel 6.

Aturan Untuk Peringatan Dini

Sebagai contoh untuk JST prakiraan

harga beras, aturan peringatan dini

diperoleh dari diskusi dengan pakar dan

dapat dinyatakan sebagai berikut:

Input :

harga untuk minggu ke-i, i = 1, 2,

3,4

Output :

prakiraan harga untuk minggu

ke-j, j = 5, 6.

Rancang Bangun Model Prakiraan (Dadang Surjasa) 237

dan

Dengan aturan peringatan dini dapat dilihat pada Tabel 5.

Tabel 5. Aturan Peringatan Dini Untuk Harga Beras

Peringatan Dini Minggu Ke Lima Peringatan Dini Minggu Ke Enam

Jika 0.05

maka harga beras aman

Jika 0.05

maka harga beras aman

Jika 0.05 0.1

maka harga beras harus diwaspadai

Jika 0.05 0.1

maka harga beras harus diwaspadai

Jika 0.1

maka harga beras rawan

Jika 0.1

maka harga beras rawan

Tabel 6. Arsitektur JST Terbaik Dengan Metode Backpropagation.

Karakteristik

JST

Pasokan

Beras

JST Harga Beras

Muncul/ III

JST Harga

Beras

IR 64/ III

Jumlah neuron pada input

layer 4 neuron 4 neuron 4 neuron

Jumlah neuron pada output

layer 2 neuron 2 neuron 2 neuron

Fungsi Aktivasi logsig logsig logsig

Algoritma pelatihan trainlm trainrp trainlm

Momentum 0.005 0.005 0.005

Learning rate 0.2 0.2 0.2

Goal error 0.001 0.001 0.001

Neuron hidden layer 8 neuron 8 neuron 8 neuron

4. PRAKIRAAN DAN

PERINGATAN DINI PASOKAN

DAN HARGA BERAS

JST terbaik yang dihasilkan adalah

JST untuk prakiraan pasokan beras dan JST

untuk prakiraan harga beras IR64/III dan

harga beras Muncul/ III di provinsi DKI

Jakarta. Hasil dari prakiraan pasokan beras,

selanjutnya dibandingkan dengan

kebutuhan beras dari penduduk DKI Jakarta

pada saat itu. Dari perbandingan tersebut

diperoleh suatu peringatan dini untuk

pasokan beras di provinsi DKI Jakarta,

apakah pasokan beras aman atau pasokan

beras perlu diwaspadai atau pasokan beras

rawan. Hasil dari prakiraan harga beras,

selanjutnya dibandingkan dengan rata-rata

harga beras pada bulan tersebut. Dari

perbandingan tersebut juga diperoleh suatu

peringatan dini untuk harga beras di

provinsi DKI Jakarta, apakah harga beras

aman atau harga beras perlu diwaspadai

atau harga beras rawan. Proses pengujian

pada JST yang dihasilkan, dilakukan

dengan menggunakan 25 data uji.

Berdasarkan hasil pengujian diperoleh

tingkat akurasi JST dalam mengenali pola

yang dapat dilihat pada Tabel 7.

Tabel 7. Tingkat Akurasi Hasil Pengujian JST Terhadap Data Aktual

238 Jurnal Teknik Industri, ISSN:1411-6340

Jaringan Syaraf Tiruan Tingkat Akurasi (%)

Prakiraan Pasokan Beras 91.96

Prakiraan Harga Beras Muncul/ III 93.05

Prakiraan Harga Beras IR 64/ III 98.63

JST yang dihasilkan memiliki tingkat

akurasi tertentu sesuai dengan keberhasilan

jaringan dalam mengenali pola. Dari Tabel

6 tersebut, untuk prakiraan harga beras tipe

IR 64/III berarti bahwa 98.63% hasil

pengujian sesuai dengan data aktual di

lapangan. Sebagai contoh, implementasi

dilakukan pada JST untuk memperkirakan

pasokan beras dan harga beras. Gambar 2

menunjukkan tampilan JST untuk prakiraan

pasokan beras dari PIBC ke DKI Jakarta,

sedangkan Gambar 3 menunjukkan

tampilan JST untuk prakiraan harga beras

tipe Muncul/ III. Tampilan gambar tersebut

dihasilkan melalui proses perancangan GUI

(graphical user interface) dengan

menggunakan software Matlab versi

R2009a.

Gambar 2. Tampilan JST Prakiraan Pasokan Beras dari PIBC Ke DKI Jakarta

Gambar 3. Tampilan JST Prakiraan Harga Beras Muncul III

Rancang Bangun Model Prakiraan (Dadang Surjasa) 239

Menurut Badan Pusat Statistik

(2009), jumlah penduduk DKI Jakarta

adalah 9.416.200 orang, sehingga pada

Gambar 2 dapat dilihat bahwa hasil

prakiraan pasokan beras lebih kecil dari

pada kebutuhan beras penduduk DKI

Jakarta sehingga pasokan rawan. Dalam

kondisi seperti itu, pihak PIBC dapat

meminta bantuan pihak Badan Urusan

Logistik DKI Jakarta untuk melakukan

operasi pasar. Bentuk informasi tersebut

dapat dipandang sebagai bentuk peringatan

dini untuk pasokan beras. Menurut Suku

Dinas Kependudukan dan Pencatatan Sipil

Kota (2011), apabila jumlah penduduk DKI

Jakarta pada tahun yang sama adalah

8.527.000 orang, maka jumlah kebutuhan

beras penduduk pada minggu ke lima

adalah 9.526 ton dan pada minggu ke enam

adalah 9.527 ton sehingga peringatan dini

yang muncul baik pada minggu ke lima

atau pada minggu ke enam adalah pasokan

beras rawan. Pada Gambar 3, untuk

prakiraan harga beras Muncul/III,

berdasarkan perhitungan pada bagian

peringatan dini, untuk minggu ke lima dan

minggu ke enam diperoleh pernyataan

bahwa harga beras Muncul/III aman

5. KESIMPULAN

Dari penelitian ini, dapat ditarik dua

kesimpulan berikut :

1. Model prakiraan pasokan beras,

prakiraan harga beras Muncul/III dan

prakiraan harga beras IR64/III untuk

DKI Jakarta mampu memberikan

informasi peringatan dini aman,

waspada dan rawan.

2. Tingkat akurasi untuk model prakiraan

pasokan beras adalah 91.96%, tingkat

akurasi untuk model prakiraan harga

beras Muncul/III adalah 93.05% dan

tingkat akurasi untuk model prakiraan

harga beras IR64/III adalah 98.63%.

6. DAFTAR PUSTAKA

[1] Badan Pusat Statistik. 2009.

Perkembangan Beberapa Indikator

Utama Sosial-Ekonomi Indonesia.

[2] Badan Pusat Statistik. 2011. Produksi

Padi Menurut Provinsi dalam

http://www.deptan.go.id/infoeksekuti

f/tan/ARAM-I-2011/prod-padi.htm.

Diakses tanggal 14.03 2011.

[3] Gumbira-Sa'id, E., T. Bantacut, R.

Hasbullah. 2007. Manajemen Rantai

Pasok Beras dan Fitur Terminal

Agribisnis Biji-Bijian. Agrimedia,

Majalah Agribisnis, Manajemen dan

Teknologi. Desember Vol.12 No.2.

[4] Hasbullah, R. 2007. Gerakan

Nasional Penurunan Susut

Pascapanen. Agrimedia, Majalah

Agribisnis, Manajemen dan

Teknologi. Desember Vol.12 No.2.

[5] Kahforoushan, E. , M. Zarif, E. B.

Mashahir. 2010. Prediction of Added

Value of Agricultural Subsections

Using Artificial Neural Networks:

Box-Jenkins and Holt-Winters

Methods. Journal of Development

and Agricultural Economics Vol.

2(4), pp. 115-121.

[6] Munakata, T. 2008. Fundamentals of

the New Artificial Intelligence :

Neural, Evolutionary, Fuzzy and

More. Second Edition. Springer-

Verlag, London.

[7] Nainggolan, K. 2007. Perberasan

Sebagai Bagian Dari Ketahanan

Pangan Nasional. Agrimedia,

Majalah Agribisnis, Manajemen dan

Teknologi. Desember Vol.12 No.2.

[8] Patuelli, R., A. Reggiani, P.

Nijkamp, U. Blien. 2006. New

Neural Network Methods for

Forecasting Regional Employment.

The Tinbergen Institute, The Institute

for Economic Research of The

Erasmus Universiteit Rotterdam,

Universiteit van Amsterdam, and

Vrije Universiteit Amsterdam.

[9] Seminar, K. B., Marimin dan N.

Andarwulan. 2010. Sistem Deteksi

Dini untuk Manajemen Krisis Pangan

dengan Simulasi Model Dinamik dan

Komputasi Cerdas. Manajemen

Krisis. ISBN: 978-979-493-246-5

hal. 127-162. IPB Press. Bogor.

[10] Silvia, E. 2007. Disain Jaringan

Syaraf Tiruan Untuk Prediksi

Kualitas Gula Kristal Putih di

Indonesia. Tesis Magister Sains,

Program Studi Teknologi Industri

Pertanian Institut Pertanian Bogor.

[11] Suhardi, B., Sutrisno. 2009. Dalam

http://litbang.patikab.go.id/index.php

240 Jurnal Teknik Industri, ISSN:1411-6340

?option=com_content&view=article

&id=64:dilematis-kebijakan-harga-

beras-di-tingkat-

petani&catid=71:dilematis-

kebijakan-harga-beras-di-tingkat-

petani&Itemid=109. Dilematis

Kebijakan Harga Beras di tingkat

Petani. Diakses tanggal 27.11.09.

[12] Suku Dinas Kependudukan dan

Pencatatan Sipil Kota. 2011. Jumlah

Penduduk Provinsi DKI Jakarta

dalam

http://www.kependudukancapil.go.id/

index.php?

option=com_content&view=article&i

d=4&Itemid=63. Diakses tanggal

10.03. 2011.

Rancang Bangun Model Prakiraan (Dadang Surjasa) 241

STUDI KELAYAKAN INDUSTRI PENGOLAHAN ROTAN

DI KECAMATAN PEMATANG KARAU KABUPATEN BARITO

TIMUR PROVINSI KALIMANTAN TENGAH

Saputera

1)

, Ahim S.Rusan

2)

, Dedi Takari

3)

, Lelo Sintani

4)

1

Jurusan Budidaya Pertanian, Fakultas Pertanian Universitas Palangka Raya

2,3

Jurusan Ekonomi Pembangunan, Fakultas Ekonomi Universitas palangka Raya

4

Jurusan Manajeman, Fakultas Ekonomi Universitas Palangka Raya

ABSTRACT

East Barito Regency as one of the areas established under Law No. 5 of 2002, with an

area defined area of 3834 km

2

or 383,400 hectares, has a natural richness of the forest are

sufficient so that the potential for the development of rattan. The feasibility study aims to (1)

explore the potential of data sought by cane farmers and people in some villages and districts in

East Barito Regency expected to be suppliers of raw materials (suppliers) for Rattan Processing

Industry Business Unit natinya, and (2) reviewed feasibility of developing Rattan Processing

Industry Business Unit which includes the feasibility of: (a) markets and marketing, (b)

technical and technological, and (c) Financial. Financial feasibility analysis was conducted on

the NPV, IRR, net B / C, PP and sensitivity analysis (sensitivity). Based on the results of the

investment feasibility analysis showed that the rattan processing industry in developed

Bambulung feasible. This was proved by the B / C ratio> 1, positive NPV, IRR> 12%, Net Cash

Flow positive in year 5 means Payback Period <economical machine age (10 years) and

building (10 years). Based on the results of sensitivity analysis of the price increase of raw

materials, auxiliary materials and transportation costs up to 10% of sales, decreased 8%

maximum sales price, interest rate (Discount Factor) rose 5%, rattan processing industry is still

feasible to be developed, it is proven with NPV positive, the IRR exceeds the interest rate the

Bank and B / C ratio> 1 and the payback period is still <economic life of buildings and

machinery.

Keywords: Development, industry, rattan, feasibility, financial

1. PENDAHULUAN

3

Indonesia memiliki potensi bahan

baku rotan terbesar di dunia (+ 80 persen

dari seluruh bahan baku rotan di dunia

berasal dari Indonesia). Namun potensi ini

belum bisa dimanfaatkan secara maksimal,

karena produk rotan olahan dunia justru

dikuasai oleh negara-negara yang tidak

memiliki potensi bahan baku, seperti :

China dan Italia. Saat ini di Indonesia

berdasarkan data dari Departemen

Perindustrian tahun 2009 terdapat sekitar

614 unit usaha industri rotan olahan dengan

Korespondensi :

1

Saputera

E-mail : putracondo@yahoo.com

2

Ahim S.Rusan

E-mail : ahrusan@gmail.com

4

Lelo Sintani

E-mail : lelo_sn@yahoo.com

kapasitas 0,55 juta ton per tahun dan

menyerap tenaga kerja langsung sebanyak

276.584 orang. Lokasi industri pengolahan

rotan tersebar di beberapa daerah, seperti:

Jawa Barat (terutama Cirebon), Jawa

Tengah (khususnya Sukoharjo), Jawa

Timur (Gresik dan Pasuruan), Kalimantan

Tengah, Kalimantan Selatan, Sulawesi

Selatan, Sulawesi Tengah dan daerah

lainnya.

Kabupaten Barito Timur sebagai

salah satu daerah yang dibentuk

berdasarkan Undang Undang Nomor 5

Tahun 2002, dengan luas wilayah

ditetapkan seluas 3.834 km

2

atau 383.400

Hektar, memiliki potensi kekayaan alam

berupa hutan yang cukup memadai

sehingga berpotensi terhadap

pengembangan pengusahaan rotan.

Berdasarkan penggunaan lahan, Kabupaten

Barito Timur memiliki 2 tipe lahan, yaitu

242 Jurnal Teknik Industri, ISSN:1411-6340

lahan kering dan lahan basah. Data dari

RTRWK Barito Timur 2007-2027,

menunjukkan bahwa lahan kering

merupakan lahan yang paling luas yakni

325.485 hektar atau sekitar 84,89% dan

lahan basah sekitar 57.915 hektar atau

sekitar 15,11% (BPS, 2008).

Pengusahaan rotan di Kabupaten

Barito Timur banyak dilakukan oleh

masyarakat/petani dengan melakukan

budidaya rotan secara khusus terutama di

wilayah kecamatan Pematang Karau dan

yang lain menanamnya secara tumpang sari

dengan tanaman karet terutama di daerah

kecamatan Karusen Janang dan kecamatan

Paku. Sejalan dengan kebijakan-kebijakan

yang dikeluarkan oleh Pemerintah untuk

mengembangkan industri pengolahan rotan

dalam negeri maka melalui Departemen

Perindustrian Republik Indonesia,

Pemerintah Kabupaten Barito Timur telah

mendapat bantuan mesin/peralatan

pengolahan rotan dalam rangka pendirian

dan fasilitasi UPT rotan pada tahun 2005

dan tahun 2008. Atas dasar tersebut

Pemerintah Kabupaten Barito Timur

melalui Dinas Perindustrian dan

Perdagangan Kabupaten Barito Timur

menetapkan daerah Hayuput kilometer 21

Bambulung Kecamatan Pematang Karau

sebagai lokasi UPT Rotan Kabupaten

Barito Timur dan mulai tahun 2005

berbagai infrastruktur pendukung telah

dibangun untuk menunjang keberadaan

industri pengolahan rotan tersebut.

Sedangkan secara khusus tujuan

kegiatan studi kelayakan industri

pengolahan rotan di Kecamatan Pematang

Karau Kabupaten Barito Timur adalah (1)

menggali data potensi rotan yang

diusahakan oleh petani/rakyat pada

beberapa desa dan kecamatan di Kabupaten

Barito Timur yang diperkirakan menjadi

pensuplai bahan baku (supplier) bagi Unit

Usaha Industri Pengolahan Rotan di

Bambulung, dan (2) melakukan kajian

kelayakan Pembangunan Unit Usaha

Industri Pengolahan Rotan di Bambulung,

meliputi kelayakan: (a) Pasar dan

Pemasaran, (b) Teknis dan Teknologi, (c)

Finansial, (d) Profitabilitas Ekonomi dan

Sosial. Lingkup kegiatan kajian studi

kelayakan industri pengolahan rotan di

Kecamatan Pematang Karau Kabupaten

Barito Timur adalah (1) kajian terhadap

lokasi pembangunan industri pengolahan

rotan di Kecamatan Pematang Karau

Kabupaten Barito Timur, dan (2) kajian

kelayakan usaha, meliputi aspek pasar dan

pemasaran, teknis dan teknologi, finansial

unit usaha industri pengolahan rotan

Bambulung.

2. TINJAUAN PUSTAKA

Kabupaten Barito Timur sendiri

memiliki bentangan hutan alam yang luas

dan kaya berbagai macam jenis pohon dan

hasil hutan ikutan lainnya (rotan) yang

memiliki potensi ekonomi cukup tinggi.

Ada beberapa jenis rotan yang terdapat di

Kabupaten Barito Timur. Dari 128 jenis

rotan yang telah teridentifikasi digunakan

secara lokal dan diperdagangkan secara

komersial di Indonesia, jenis rotan yang

paling banyak dari 7 marga yang ada adalah

marga Calamus yaitu 73 jenis, sedangkan

pada marga yang lain masing-masing

Daemonorops 31 jenis, marga Korthalsia

14 jenis, marga Plectocomia 2 jenis, marga

Plepcomiopsis 3 jenis, marga Myrialepis 2

jenis dan marga Ceratolobus sebanyak 3

jenis. Dari beberapa marga yang disebutkan

diatas, marga Calamus dan marga

Daemonorops merupakan marga yang

bernilai ekonomis tinggi.

Selama ini jalur pemasaran, dari

petani rotan dijual kepada pedagang

pengumpul dalam bentuk rotan basah,

kemudian pedagang pengumpul melakukan

proses pengolahan selanjutnya dan

menjualnya dalam bentuk rotan kering

dengan berbagai ukuran dan kualitas

kepada industri pengolahan rotan dan

pedagang besar yang berada di wilayah

Provinsi Kalimantan Selatan. Konsentrasi

terbesar pengusahaan rotan di Kabupaten

Barito Timur berada di Kecamatan

Pematang Karau, Kecamatan Paku dan

Kecamatan Karusen Janang. Menurut

Porter (2003) beberapa kekuatan yang

mempengaruhi persaingan dalam sebuah

industri, yaitu: pemasok (Supplier), pembeli

(Buyers), barang substitusi (Substitutes),

pendatang baru potensial (Potential

Entrance), dan para pesaing industri, yaitu

persaingan di antara perusahaan yang ada

dalam industri (Industry Competitors).

Studi Kelayakan Industri Pengolahan Rotan (

Lima kekuatan persaingan ini disebut

Five Competitive Force That Determine

Industry/Firm Profitability.

Gambar 1

Permasalahan yang dihadapi dalam

pengembangan unit usaha industri

pengolahan rotan di Kecamatan Pematang

Karau Kabupaten Barito Timur tersebut

adalah sampai seberapa jauh industri

pengolahan rotan tersebut

tambah dari produk yang dihasilkan.

Dengan demikian diharapkan hasil Studi

Kelayakan (Feasibility Study)

memberi gambaran yang jelas tentang

kelayakan pengembangan industri

pengolahan rotan di Bambulung Kecamatan

Pematang Karau Kabupaten Barito Timur.

Untuk meminimalkan risiko kegagalan

keputusan pendirian usaha atau unit industri

pengolahan rotan di suatu lokasi terpilih,

diperlukan suatu studi atau kajian yang

menganalisis kelayakannya dan disertai

perencanaannya. Dalam kajian kela

ini harus dipertimbangkan beberapa aspek

penting meliputi aspek pasar dan

pemasaran, aspek teknis teknologis, aspek

finansial, aspek kelembagaan dan legalitas,

aspek sosial budaya dan politik. Hasil dari

analisis terhadap aspek-aspek tersebut dapat

memberikan gambaran mengenai

permasalahan dan kendala yang mungkin

ada dan bakal terjadi, yang selanjutnya

dapat disusun rekomendasi

pengembangannya.

Supplier

Threat of New Products or Services

Bargaining Power Of Supplier

ndustri Pengolahan Rotan (Saputera)

Lima kekuatan persaingan ini disebut The

Five Competitive Force That Determine

Industry/Firm Profitability. Skema lima

kekuatan persaingan dalam sebuah industri

(Gambar 1).

Gambar 1. Lima Kekuatan Persaingan

Permasalahan yang dihadapi dalam

pengembangan unit usaha industri

pengolahan rotan di Kecamatan Pematang

Karau Kabupaten Barito Timur tersebut

adalah sampai seberapa jauh industri

pengolahan rotan tersebut memberi nilai

tambah dari produk yang dihasilkan.

Dengan demikian diharapkan hasil Studi

Feasibility Study) ini dapat

memberi gambaran yang jelas tentang

kelayakan pengembangan industri

pengolahan rotan di Bambulung Kecamatan

paten Barito Timur.

Untuk meminimalkan risiko kegagalan

keputusan pendirian usaha atau unit industri

pengolahan rotan di suatu lokasi terpilih,

diperlukan suatu studi atau kajian yang

menganalisis kelayakannya dan disertai

perencanaannya. Dalam kajian kelayakan

ini harus dipertimbangkan beberapa aspek

penting meliputi aspek pasar dan

pemasaran, aspek teknis teknologis, aspek

finansial, aspek kelembagaan dan legalitas,

aspek sosial budaya dan politik. Hasil dari

aspek tersebut dapat

emberikan gambaran mengenai

permasalahan dan kendala yang mungkin

ada dan bakal terjadi, yang selanjutnya

dapat disusun rekomendasi

Pengoperasian UPT Rotan

Bambulung tentunya memerlukan kajian

yang lebih mendalam terhadap berbagai

aspek yang saling terkait dalam

mengembangkan sebuah industri atau

pabrik pengolahan. Dalam rangka

mengembangkan industri pengolahan rotan

paling tidak harus mempertimbangan (1)

aspek ekonomi/pasar; (2) aspek teknis dan

teknologis; (3) aspek finansial; dan (4)

aspek kelembagaan. Keseluruhan aspek

tersebut akan menentukan dan

mempengaruhi kelayakan pendirian industri

pengolahan rotan di Kabupaten Barito

Timur. Keberadaan industri pengolahan

rotan tersebut hendaknya dapat

menghasilkan produk yang berkualitas

dengan nilai tambah yang tinggi. Di sisi

lain, keberadaannya sekaligus dapat

menjadi sumber pemasukan pendapatan

bagi Pemerintah Daerah.

Perolehan pendapatan ini akan

memperkecil jurang (kesenjangan) ekonomi

di dalam masyarakat. Sem

kesenjangan ekonomi didalam masyarakat,

maka akan semakin memperkecil pula

kesenjangan sosial dan berbagai penyakit

sosial dan akan meningkatkan

kesejahteraan sosial (Rusan

Mengingat bahwa lokasi industri

INDUSTRY

COMPETITORS

Rivalry Among

Excisting Firm

Potential

Entrance

Buyers

Substitutes

Supplier

Threat of New Products or Services

Threat of New Entrances Bargaining Power Of Supplier

Bargaining Power of Buyer

243

dalam sebuah industri

Pengoperasian UPT Rotan

Bambulung tentunya memerlukan kajian

yang lebih mendalam terhadap berbagai

ang saling terkait dalam

mengembangkan sebuah industri atau

pabrik pengolahan. Dalam rangka

mengembangkan industri pengolahan rotan

paling tidak harus mempertimbangan (1)

aspek ekonomi/pasar; (2) aspek teknis dan

teknologis; (3) aspek finansial; dan (4)

pek kelembagaan. Keseluruhan aspek

tersebut akan menentukan dan

mempengaruhi kelayakan pendirian industri

pengolahan rotan di Kabupaten Barito

Timur. Keberadaan industri pengolahan

rotan tersebut hendaknya dapat

menghasilkan produk yang berkualitas

nilai tambah yang tinggi. Di sisi

lain, keberadaannya sekaligus dapat

menjadi sumber pemasukan pendapatan

bagi Pemerintah Daerah.

olehan pendapatan ini akan

memperkecil jurang (kesenjangan) ekonomi

di dalam masyarakat. Semakin rendah

kesenjangan ekonomi didalam masyarakat,

maka akan semakin memperkecil pula

kesenjangan sosial dan berbagai penyakit

sosial dan akan meningkatkan

kesejahteraan sosial (Rusan at al, 2010).

Mengingat bahwa lokasi industri

Threat of New Entrances

f Buyer

244

pengolahan rotan belum ditetapkan oleh

Pemerintah Daerah Kabupaten Barito

Timur dan mesin/peralatan serta

infrastruktur pendukung sebagian sudah ada

maka studi kelayakan (Feasibility study

yang dilakukan adalah bertujuan untuk

melakukan kajian terhadap lokasi industri

pengolahan rotan yang didirikan

berdasarkan ketersediaan bahan baku,

pasar/pemasaran, teknis dan teknologis,

Gambar 2

3. METODOLOGI PENELITIAN

Kajian ini menggunakan metode

survei guna menjaring data dan informasi

langsung dari masyarakat, di samping

metode desk research. Adapun pendekatan

yang digunakan adalah pendekatan

ekonomi, lingkungan, dan pendekatan

sosial. Pendekatan ekonomi digunakan

untuk menilai kelayakan pendirian industri

pengolahan rotan ditinjau dari aspek

finansial, pasar dan manajemen. Adapun

pendekatan lingkungan dimanfaatkan untuk

menganalisis sejauh mana keadaan

lingkungan menunjang perwujudan

pendirian industri pengolahan rotan,

terutama sumberdaya yang diperlukan

seperti: air, energi, manusia dan ancaman

alam sekitar. Sedangkan pendekatan sosial

digunakan untuk mencermati sejauhmana

kehidupan sosial kemasyarakatan

terpengaruh oleh adanya pabrik tersebut.

Petani

Pengumpul

Kecamatan

Jurnal Teknik Industri, ISSN:1411

tetapkan oleh

Pemerintah Daerah Kabupaten Barito

Timur dan mesin/peralatan serta

infrastruktur pendukung sebagian sudah ada

Feasibility study)

yang dilakukan adalah bertujuan untuk

melakukan kajian terhadap lokasi industri

rotan yang didirikan

berdasarkan ketersediaan bahan baku,

pasar/pemasaran, teknis dan teknologis,

aspek organisasi, aspek finansial dan aspek

kelembagaan. Dengan demikian diharapkan

hasil studi kelayakan ini dapat memberikan

gambaran yang jelas tentang kel

pengembangan industri pengolahan rotan di

Bambulung Kecamatan Pematang Karau

Kabupaten Barito Timur.

pemasaran rotan yang dilakukan oleh petani

di Kabupaten Barito Timur khususnya di 3

Kecamatan penghasil rotan (Gambar 2)

Gambar 2. Saluran Distribusi Pemasaran Rotan

METODOLOGI PENELITIAN

Kajian ini menggunakan metode

survei guna menjaring data dan informasi

langsung dari masyarakat, di samping

. Adapun pendekatan

yang digunakan adalah pendekatan

ekonomi, lingkungan, dan pendekatan

Pendekatan ekonomi digunakan

untuk menilai kelayakan pendirian industri

pengolahan rotan ditinjau dari aspek

finansial, pasar dan manajemen. Adapun

lingkungan dimanfaatkan untuk

menganalisis sejauh mana keadaan

lingkungan menunjang perwujudan

pendirian industri pengolahan rotan,

terutama sumberdaya yang diperlukan

seperti: air, energi, manusia dan ancaman

alam sekitar. Sedangkan pendekatan sosial

unakan untuk mencermati sejauhmana

kehidupan sosial kemasyarakatan

terpengaruh oleh adanya pabrik tersebut.

3.1. Analisis Kelayakan Pasar dan

Pemasaran

Analisis kelayakan pasar dan

pemasaran dilakukan dengan melakukan

penelusuran dan penghimpunan informasi

melalui data primer dan sekunder serta

kegiatan survei lapang meliputi; permintaan

dan penawaran saat ini dan akan datang,

harga jual, target pasar, kendala pemasaran,

distribusi pemasaran, daerah pemasaran,

strategi pembentukan dan pengembangan

pasar rotan olahan, serta strategi terhadap

bauran pemasaran (produk, harga,

distribusi, dan promosi).

3.2. Analisis Kelayakan Teknis dan

Teknologi

Analisis Kelayakan Teknis mencakup

pemilihan lokasi usaha, sumber bahan baku,

proses produksi, bahan penolong,

perancangan neraca massa (kapasitas

produksi), penentuan kebutuhan mesin dan

peralatan (teknologi yang digunakan).

Kajian lokasi dilakukan untuk melakukan

Pengumpul

Kabupaten

Pabrik/

Pengumpul

Provinsi di

Kalsel

Ekspor

, ISSN:1411-6340

aspek organisasi, aspek finansial dan aspek

Dengan demikian diharapkan

ini dapat memberikan

gambaran yang jelas tentang kelayakan

pengembangan industri pengolahan rotan di

Bambulung Kecamatan Pematang Karau

Kabupaten Barito Timur. Distribusi

pemasaran rotan yang dilakukan oleh petani

di Kabupaten Barito Timur khususnya di 3

Kecamatan penghasil rotan (Gambar 2).

Analisis Kelayakan Pasar dan

Analisis kelayakan pasar dan

pemasaran dilakukan dengan melakukan

penelusuran dan penghimpunan informasi

melalui data primer dan sekunder serta

kegiatan survei lapang meliputi; permintaan

dan penawaran saat ini dan akan datang,

harga jual, target pasar, kendala pemasaran,

distribusi pemasaran, daerah pemasaran,

strategi pembentukan dan pengembangan

n olahan, serta strategi terhadap

bauran pemasaran (produk, harga,

Analisis Kelayakan Teknis dan

Analisis Kelayakan Teknis mencakup

pemilihan lokasi usaha, sumber bahan baku,

proses produksi, bahan penolong,

neraca massa (kapasitas

produksi), penentuan kebutuhan mesin dan

peralatan (teknologi yang digunakan).

Kajian lokasi dilakukan untuk melakukan

Ekspor

Studi Kelayakan Industri Pengolahan Rotan (Saputera) 245

evaluasi terhadap penetapan lokasi

pembangunan unit usaha industri

pengolahan rotan yang sudah ada di

Bambulung Kecamatan Pematang Karau

Kabupaten Barito Timur, apakah cocok

ditetapkan sebagai lokasi pengembangan

industri pengolahan rotan di Kabupaten

Barito Timur. Pendekatan yang digunakan

adalah Metode Perbandingan Eksponensial

(MPE).

Kajian pemilihan teknologi proses

dilakukan dengan metode heuristik antara

lain dengan pertimbangan sebagai berikut:

besarnya harga pokok produksi rotan

dengan teknologi tersebut, sumberdaya

pendukung, daya terima masyarakat

pengguna hasil olahan rotan, kemudahan

dan kelayakan dalam pengadaan mesin dan

peralatan, kemudahan dalam operasional

produksi dan harga alat yang ditawarkan.

Pada prinsipnya pertimbangan tersebut

dilakukan dengan masukan pertimbangan

oleh pakar yang sesuai atas kriteria-kriteria

pemilihan yang disebutkan di atas. Selain

itu, Pemilihan teknologi dilakukan dengan

mempertimbangkan kondisi spesifik di

lokasi studi dibandingkan dengan

kebutuhan yang dipersyaratkan oleh

masing-masing jenis teknologi yang ada.

Hasil kajian akan merekomendasikan jenis

teknologi pengolahan rotan yang cocok

untuk dikembangkan di lokasi studi. Selain

keandalan teknologi dan ramah lingkungan,

pertimbangan ekonomis (harga) teknologi

tersebut menjadi kriteria-kriteria utama.

3.3. Analisis Kelayakan Finansial

Analisis kelayakan finansial

mencakup jumlah/kebutuhan investasi

untuk tanah dan bangunan, mesin, peralatan

dan biaya-biaya lainnya, modal kerja, biaya

tetap, biaya tidak tetap dan sumber