Jangka Sorong Metrologi

Diunggah oleh

Ardy DeddyDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Jangka Sorong Metrologi

Diunggah oleh

Ardy DeddyHak Cipta:

Format Tersedia

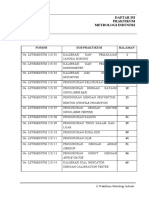

DAFTAR ISI

PRAKTIKUM

METROLOGI INDUSTRI

NOMOR SUB PRAKTIKUM HALAMAN

KALIBRASI DAN PEMAKAIAN

No. LST/MES/STM 215/ 01 1

JANGKA SORONG

KALIBRASI DAN PEMAKAIAN

No. LST/MES/STM 215/ 02 7

MIKROMETER

KALIBRASI JAM UKUR (DIAL

No. LST/MES/STM 215/ 03 13

NDICATOR)

No. LST/MES/STM 215/ 04 PENGUKURAN KELURUSAN POROS 17

PENGUKURAN DENGAN BATANG

No. LST/MES/STM 215/ 05 19

SINUS (SINE BAR)

No. LST/MES/STM 215/ 06 PENGUKRAN DENGAN PROYEKTOR 23

BENTUK (PROFILE PROJECTOR)

PENGUKURAN DENGAN SENTER

No. LST/MES/STM 215/ 07 26

SINUS (SINE CENTRE)

No. LST/MES/STM 215/ 08 PENGUKURAN RADIUS 31

PENGUKURAN TIRUS DALAM DAN

No. LST/MES/STM 215/ 09 35

LUAR

No. LST/MES/STM 215/ 10 PENGUKURAN RODA GIGI 39

No. LST/MES/STM 215/ 11 PENGUKURAN ULIR 43

PENGUKURAN DENGAN ANGLE

No. LST/MES/STM 215/ 12 51

DEKKOR

PENGUKURAN SUDUT DENGAN

No. LST/MES/STM 215/ 13 56

ANGLE GAUGE

KALIBRASI DIAL INDICATOR

No. LST/MES/STM 215/ 14 65

DENGAN CALIBRATION TESTER

i Praktikum Metrologi Industri

PRAKTIKUM 1

KALIBRASI DAN PEMAKAIAN

JANGKA SORONG

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan dapat mengkalibrasi dan

terampil dalam menggunakan jangka sorong untuk pengukuran dimensi objek ukur yang

bersifat linier dengan cara yang tepat dan benar.

B. SUB KOMPETENSI DASAR

1. Mampu melakukan kalibrasi jangka sorong

2. Terampil membaca skala ukur jangka sorong

3. Mampu menetapkan ukuran benda ukur dengan tepat berdasarkan hasil pengukuran

dengan jangka sorong

C. DASAR TEORI

Jangka sorong adalah alat ukur linier yang mempunyai ketelitian cukup tinggi

untuk mengukur panjang luar, dalam, maupun kedalaman suatu benda. Jangka sorong

type M terdiri dari 2 model yaitu type M1, tanpa pengisisan teliti (fine feeding device ),

dan type M2 dengan alat pengisian teliti yang meluncur.

Konstruksi jangka sorong tipe standar dijelaskan seperti di atas. Batang pengukur

kedalaman hanya dilengkapi pada jangka sorong dengan daerah pengukuran sampai

dengan 300 mm. Jangka sorong dengan daerah pengukuran 600 mm dan 1000 mm tidak

dilengkapi dengan batang pengukur kedalaman. Bagian alat pengukuran dalam letaknya

terpisah dengan bagian alat pengukur luar.

Skala vernier dengan pembacaan 0,05 mm dengan metode graduasi 19 mm dibagi

menjadi 20 bagian yang sama hanya terdapat pada jangka sorong yang mempunyai batas

pengukuran sampai 300 mm saja. Jangka sorong standar Mitutoyo type M1 dikatakan

juga type SD karena adanya perbedaan bentuk sebagai berikut : bagian alat pengukuran

dalam terletak paling ujung / tepi dari batang skala utama sehingga sisi tepi batang ukur

utama dan sisi tepi dari peluncur berada pada satu bidang yang sama pada pembacaan

nol. Karena bentuk desain yang demikian, jangka sorong Mitutoyo type SD dapat dipakai

untuk melakukan pengukuran tingkat, disamping pengkuran luar, dalam dan kedalaman.

1 Praktikum Metrologi Industri

Gambar 1.1. Bagian umum dari mistar ingsut dengan skala nonius.

Gambar 1.2. Jangka sorong jam ukur dan jangka sorong digital

Ada pula jangka sorong yang tidak dilengkapi dengan skala nonius. Sebagai

penggantinya maka dibuat jam ukur yang dipasangkan sedemikian rupa sehingga

besarnya pengukuran dapat dilihat pada jam ukur tersebut. Angka yang ditunjukkan oleh

jam ukur adalah angka penambah dari skala utama (angka di belakang koma yang

menunjukkan tingkat ketelitian). Pada jam ukur biasanya sudah dicantumkan tingkat

kecermatannya. Ada yang tingkat kecermatannya 0.10 mm, 0.05 mm dan ada pula yang

sampai 0.02 milimeter. Sedangkan untuk pembacaan dalam inchi, tingkat kecermatannya

ada yang 0.10 inchi dan ada yang 0.001 inchi. Untuk yang tingkat kecermatan 0.10 mm,

satu putaran jarum penunjuk dibagi dalam 100 bagian yang sama. Ini berarti, untuk satu

putaran jarum penunjuk rahang jalan akan bergerak 100 x 0.10 mm = 10 mm. Terdapat

pulajangka sorong dengan skala digital, untuk jelasnya lihat gambar 2.

2 Praktikum Metrologi Industri

D. ALAT DAN PERENGKAPANNYA

1. Jangka sorong,

2. Blok ukur ( gauge block ),

3. Meja rata,

4. Alat – alat pembersih, dan

5. Benda kerja.

E. KESELAMATAN KERJA

1. Jangka sorong dan benda ukur harus selalu dalam keadaan bersih

2. Tempatkan jangka sorong pada tempat yang aman sehingga tidak mudah jatuh

3. Jangan gunakan ujung rahang ukur bila mengukur.

F. LANGKAH KERJA

1. Langkah Kalibrasi:

a. Periksa keseluruhan bidang ukur kiri. ( L ).

b. Periksa juga keseluruhan bidang ukur kanan. ( R ).

c. Periksa keseluruhan pembacaan nol.

d. Lanjutkan dengan mengukur menggunakan blok ukur seperti pada tabel.

e. Catat setiap penyimpangan yang terjadi kedalam tabel.

2. Langkah Pengukuran.

a. Mempersiapkan alat ukur dan benda kerja.

b. Ukur bagian – bagian benda kerja pada lokasi yang telah di tentukan dalam

gambar.

c. Catatlah setiap hasil pengukuran kedalam tabel.

d. Sebelum dan sesudah praktek alat – alat ukur dan benda kerja serta

perlengkapannya harus dijaga tetap bersih.

G. BAHAN DISKUSI

Bagaimanakah caranya untuk mengatasi adanya kesalahan paralaks pada waktu

menggunakan ekor jangka sarang untuk mengukur ketinggian atau kedalaman lubang?

3 Praktikum Metrologi Industri

H. LAMPIRAN

Data Kalibrasi Jangka Sorong

L b

r

Tabel 1.1. Pengamatan Jangka Sorong

Kelurusan Rahang kiri (L) Lurus / tidak lurus

Kelurusan Rahang Kanan (R) Lurus / tidak lurus

Pembacaan nol Tepat / tidak tepat

No

Kecermatan ……………………

Merek/Type/ Pengamatan I Pengamatan II

Standar

Seri a b a b

1. 0

2. 10

3. 20

4. 30

5. 40

6. 50

7. 60

8. 70

9. 80

10. 90

11. 100

12. 110

13. 120

14. 130

15. 140

16. 150

4 Praktikum Metrologi Industri

Grafik 1.1. Kalibrasi Jangka Sorong

150

140

Blok Ukur ( mm )

130

120

110

100

90

80

70

60

50

40

30

20

10

0

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150

Pembacaan ( mm )

Suhu ruang :………………

Kelembaban :

Tgl Praktikum :……………...

Mengetahui :

(……………………)

5 Praktikum Metrologi Industri

PENGUKURAN DENGAN MENGGUNAKAN JANGKA SORONG

Lakukan pengukuran dengan jangka sorong pada dimensi yang ditunjuk

A B

F C

L

O

G D

J

K M

N H E

Gambar1.3. Benda kerja untuk Jangka Sorong

Tabel 1.2. Pengamatan Benda kerja untuk Jangka Sorong

Pengamatan

No Lokasi Rata-rata

I II

1 A

2 B

3 C

4 D

5 E

6 F

7 G

8 H

9 I

10 J

11 K

12 L

13 M

14 N

15 O

Suhu ruang : Mengetahui,

Praktikum Tgl :

6 Praktikum Metrologi Industri

PRAKTIKUM 2

KALIBRASI DAN PEMAKAIAN

MIKROMETER

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan dapat mengkalibrasi dan

terampil dalam menggunakan mikrometer untuk pengukuran dimensi objek ukur yang

bersifat linier dengan cara yang tepat dan benar.

B. SUB KOMPETENSI DASAR

1. Terampil dalam mengkalibrasi mikrometer.

2. Terampil membaca skala ukur mikrometer.

3. Terampil menetapkan ukuran objek ukur berdasarkan hasil pengukuran dengan

menggunakan mikrometer luar.

C. DASAR TEORI

Mikrometer adalah alat ukur yang linier yang mempunyai ketelitiaan / kecermatan

lebih baik dari pada mistar ingsut. Komponen terpenting dari mikrometer adalah ulir

utama. Dengan memutar silinder putar satu kali putaran, maka poros ukur akan bergerak

secara linier sepanjang satu kisar sesuai dengan kisar dari ulir utama ( biasanya 0,5 mm ).

Umumnya pada mokrometer jarak gerak dari poros ukurnya dibuat sampai 25 mm, yang

bertujuan untuk membatasi kesalahan kumulatif kisar.

Gambar 2.1. Bagian-bagian umum mikrometer luar.

7 Praktikum Metrologi Industri

Pemeriksaan Kerataan Muka Ukur

Dengan prinsip optis maka pemeriksaan kerataan salah satu muka ukur dapat dilakukan.

Alat bantu yang digunakan adalah kaca datar (optical flat). Kaca datar terbuat dari gelas

atau batu sapphire yang satu permukaannya sangat rata dengan toleransi kerataan antara

0.2 sampai 0.05 µm. Pemeriksaan kerataan dilakukan dengan bantuan sinar

monochromatis. Muka ukur mikrometer masih dianggap baik bila garis berwarna yang

nampak paling banyak 2 garis (untuk mikrometer dengan kapasitas lebih dari 250 mm

paling banyak 4 garis).

Gambar 2.2. Pemeriksaan kerataan muka ukur mikrometer dengan kaca datar.

Pemeriksaan Kesejajaran Kedua Muka Ukur

Muka ukur dari mikrometer tidak saja harus rata, tetapi juga harus sejajar bila

dirapatkan antara muka ukur yang satu dengan mua ukur yang lain. Pemeriksaan

kesejajaran muka ukur juga dapat dilakukan dengan menggunakan kaca datar, tetapi kaca

datar yang mempunyai dua permukaan yang rata paralel. Kaca datar seperti ini lebih

dikenal dengan nama kaca paralel (optical parallel). Ketebalan dari kaca paralel ini

bermacam-macam, misalnya 12 mm, 12.12 mm, 12.25 mm dan 12.37 mm. Cara

menggunakannya adalah dengan menjepitkan kaca paralel di antara kedua muka ukur

dari mikrometer. Cara menjepitnya adalah dengan memutar gigi gelincir (rachet) secara

berhati-hati. seperti halnya pemeriksaan kerataan muka ukur, maka untuk memeriksa

kesejajaran juga menggunakan sinar monochromatic. Dengan adanya sinar ini maka

dapat dilihat apakah ada garis berwarna padakedua mmuka ukur micrometer yang di

periksa. Gambar 2.3 menunjukan contoh hasil pemeriksaan kesejajaran kedua muka iukur

micrometer. Sedangkan Tabel 2.1 menunjukan standard ketidak sejajaran maksimum

yang diijinkan menurut standard jepang JIS B 7502.

8 Praktikum Metrologi Industri

Penafsiran bentuk dan jumlah garis untuk

Landasan tetap Poros

keparalelan

a. Kedua permukaan rata dan paralel.

Keparalelannya adalah 0.32 𝜇m x 2 ... 0.6

m

b. Kedua permukaan rata dan keparalelannya

adalah 0.32 m x 3 = 0.96m .... 1 m.

c. Landasan tetap bentuknya bulat dengan

tingkat ketidakrataan sebesar 0.32 m x 2

= 0.64 m. Poros ukur gerak berbentuk

lengkungan dengan tingkat kemiringan

terhadap landasan tetap 0.32 m x 3 = 0.96

m ... 1 m. Keparalelannya 0.32 m x 5 =

1.6 m

d. Landasan tetap bentuknya bulat dengan

tingkat kebulatan sebesar 0.6 m. Poros

ukur gerak berbentuk bulat pada ujungnya.

Keparalelannya : 0.32 m x 4 = 1.3 m.

Gambar 2.3. Pemeriksaan kesejajaran muka ukur dengan kaca paralel.

Tabel 2.1.

Jumlah baris maksimum/ketidak sejajaran maksimum yang diijinkan (JIS B7502)

Kapasitas Mikrometer (mm) Jumlah Baris Kesejajaran (m)

s/d 75 6 2

di atas 75 s/d 175 9 3

di atas 175 s/d 275 13 4

di atas 275 s/d 375 16 5

di atas 375 s/d 475 19 6

di atas 475 s/d 500 22 7

9 Praktikum Metrologi Industri

Pemeriksaan kebenaran skala ukur micrometer

Kebenaran skala ukur micrometer harus di periksa apakah harga yang di

tunjukkan sudah sesuai dengan harga standard. Alat ukur standard yang biasa digunakan

untuk memeriksa kebenaran skala ukur micrometer adalah blok ukur. Skala ukur

micrometer yang harus diperiksa adalah mulai dari nol sampai 25 mm. Blok ukur yang

digunakan untuk memeriksa juga harus bertingkat (biasanya tingkatan kenaikan ukuran

adalah 0,5 mm). Bila sudah diperoleh kepastian bahwa posisi nol betul-betul tepat baru di

lakukan pemeriksaan dengan mengukur blok ukur . Kemudian diteruskan mengukur blok

ukur dengan ukuran yang lebih sampai pada pengukuran blok ukur yang maksimum.

Besarnya tingkat kesalahan yang mungkin terjadi adalah :

Kesalahan = Pembacaan micrometer – Ukuran blok ukur.

Kemudian dilakukan pengukuran ulang dengan cara seperti diatas, hanya

mu;laqinya dari pengukuran blok ukur yang maksimum samapi blok ukur yang terkecil

dan sampai posisi nol. Dari kedua hasil pengukuran (pengukuran naik dan pengukuran

turun) di peroleh harga rata-ratanya. Dengan adanya harga rerata inilah maka di buat

grafik tingkat kesalahan kumulatif (cumulative error). Dalam grafik tersebut, gambar 2.

dapat dilihat adanya kealahan kesalahan total ( total error ) yaitujarak titik tertinggi dan

titik terendah.

D. ALAT DAN PERENGKAPANNYA

1. Mikrometer luar,

2. Blok ukur (gauge block ),

3. Meja rata (surface plate ),

4. Kaca data (optical flat) ,

5. Lampu monokromatis,

6. Benda kerja, dan

7. Alat pembersih.

10 Praktikum Metrologi Industri

E. KESELAMATAN KERJA

1. Sebelum dan sesudah praktek alat – alat harus selalu bersih.

2. Jangan paksakan instrumen, pergunakanlah pemutar ( ratchet ), tiga kali bunyi

“klik” sudah cukup.

3. Gerakan secara perlahan – lahan sampai titik persinggungan.

F. Langkah Kerja

1. Langkah Kalibrasi :

a. Bersihkan alat - alat ukur yang digunakan (mikrometer, blok ukur, pemegang

mikrometer).

b. Standarkan terlebih dahulu pada posisi nol, untuk mikrometer yang akan

dikalibrasi (caranya lihat buku petunjuk/tanyakan pada dosen/teknisi).

c. Ukur kerataan muka ukur sensor mikrometer dengan optical flat dan sinar

monokromatis seperti gambar di bawah.

d. Ceklah mikrometer dengan blok ukur pada ukuran yang sesuai dengan tabel.

e. Catatlah setiap penyimpangan yang terjadi dalam tabel.

2. Langkah Pengukuran :

a. Memepersiapkan peralatan yang diperlukan.

b. Mengukur bagian – bagian benda kerja pada lokasi yang telah ditentukan.

c. Mencatat setiap hasil pengukuran ke dalam tabel.

G. Bahan Diskusi

Bagaimanakah caranya untuk mengatasi adanya kesalahan paralaks pada waktu

menggunakan mikrometer untuk mengukur diamater poros?

11 Praktikum Metrologi Industri

H. Lampiran

Tabel 2.2. Pengamatan Kalibrasi Mikrometer

DATA KALIBRASI MIKROMETER

Merk/Type/Seri Pengamatan

NO Ukuran blok ukur

I II III Rata-rata

1 0

2 1

3 1,25

4 1,5

5 2

6 3

7 5

8 10

9 15

10 20

11 25

30

Blok Ukur ( mm )

25

20

15

10

0

0 5 10 15 20 25 30

Pembacaan ( mm )

Grafik 2.1. Kalibrasi Mikrometer

12 Praktikum Metrologi Industri

Pengukuran benda kerja :

C E

B F

A D

G

Gambar 2.4. Benda kerja untuk Mikrometer

Tabel 2.2. Pengamatan Benda kerja untuk Mikrometer

PENGAMATAN

No Lokasi

I II III IV Rata-rata

1 A

2 B

3 C

4 D

5 E

6 F

7 G

8

Suhu ruang : Mengetahui

Kelembaban :

13 Praktikum Metrologi Industri

PRAKTIKUM 3

KALIBRASI DAN PEMAKAIAN

DIAL INDICATOR

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan dapat mengkalibrasi dan

terampil menggunakan jam ukur untuk pengecekan dimensi objek ukur yang bersifat

linier dengan cara yang tepat dan benar.

B. SUB KOMPETENSI DASAR

1. Terampil dalam mengkalibrasi jam ukur.

2. Terampil membaca skala ukur jam ukur.

3. Terampil menetapkan ketepatan ukuran objek ukur berdasarkan hasil pengecekan

dengan menggunakan jam ukur.

C. DASAR TEORI

Jam ukur merupakan alat pembanding yang banyak digunakan di industri permesinan

maupun pada bagian pengukuran. Prinsip kerja jam ukur secara mekanis, dimana gerak

linier sensor diubah menjadi gerak rotasi oleh jarum penunjuk pada piringan dengan

perantaraan batang bergigi dan susunan roda gigi.

Pegas koil berfungsi sebagai penekan batang bergigi hingga sensor selalu

menekan kebawah. Sedangkan pegas spiral berfungsi sebagai penekan sistem transmisi

roda gigi sehingga permukaan gigi yang berpasangan selalu menekan pada sisi yang sama

untuk kedua arah putaran ( untuk menghindari backlash ) yang mungkin terjadi karena

profil gigi yang tidak sempurna atau sudah aus. Jam ukur juga dilengkapi dengan

( jewel ) untuk mengurangi gesekan pada dudukan poros roda gigi.

Ketelitian dan kecermatan jam ukur berbeda – beda ada yang kecermatannya 0,01

; 0,02 ; 0,005 dan kapasitas ukurnya juga berbeda – beda , misalnya : 20, 10, 5, 2, 1 mm

. Untuk jam ukur dengan kapasitas besar, terdapat jam kecil dalam piringan yang besar

dimana satu putaran jarum besar sama dengan tanda satu angka jam kecil. Pada piringan

terdapat skala yang dilengkapi dengan tanda batas atas dan tanda batas bawah. Piringan

skala dapat diputar untuk kalibrasi posisi nol.

14 Praktikum Metrologi Industri

Gambar 3.1. Jam ukur dan bagian-bagiannya

Gambar 3.2. Macam – macam jam ukur

D. ALAT DAN PERLENGKAPANNYA

1. Jam ukur ketelitian 0,01 mm,

2. Jam ukur ketelitian 0,002 mm,

3. Pemegang jam ukur ( dial stand),

4. Blok ukur (gauge block), dan

5. Alat – alat pembersih.

15 Praktikum Metrologi Industri

E. KESELAMATAN KERJA

1. Periksa dulu bentuk [ gambar ] dan desain jam ukur, skalanya [ range ], sensornya

dan lain sebagainya.

2. Sensor jangan sampai terguncang pada waktu akan disentuhkan ke blok ukur.

F. LANGKAH KERJA

1. Siapkan dan atur peralatan yang akan dipakai.

2. pasang jam ukur pada pemegangnya [ harus tegak lurus ].

3. Periksa skala naik turun dengan menggunakan blok ukur.

4. Hitung penyimpangannya [ standar deviasi ].

( Xi X ) 2 ( Xi X ) 2

σ

(n n ) 2

Dimana : n = Jumlah Pembacaan

= Sensor Dial arah Naik

= Sensor Dial arah Turun

5. Buat grafik kesalahannya pada arah naik maupun arah turun.

G. BAHAN DISKUSI

Bagaimanakah caranya untuk mengatasi adanya kesalahan kosinus pada waktu

menggunakan jam ukur.

16 Praktikum Metrologi Industri

H. LAMPIRAN

Tabel 3.1 Data Pengukuran Dial Indicator

Ukuran Blok

Pengamatan

Ukur

No Dial Indikator Ketelitian 0,01 Dial Indikator Ketelitian 0,002

Arah Naik

I II II Rerata I II III Rerata

1. 2,55

2. 2,80

3. 3,45

4. 4,65

5. 5,25

Arah Turun

1. 5,25

2. 4,65

3. 3,45

4. 2,80

5. 2,55

Suhu ruang : .……………………... Mengetahui

Kelembaban : ………………………. Instruktur/Laboran

Tanggal Praktikum: ……………………….

(………………………………)

17 Praktikum Metrologi Industri

PRAKTIKUM 4

KELURUSAN DAN KEBULATAN POROS

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan mahasiswa terampil

dalam memeriksa kelurusan dan kebulatan poros dengan menggunakan jam ukur.

B. SUB KOMPETENSI DASAR

1. Terampil dalam mengecek kelurusan poros dengan jam ukur.

2. Terampil dalam mengecek kebulatan poros dengan menggunakan jam ukur.

3. Terampil menetapkan besarnya penyimpangan dimensi kelurusan dan ketidakbulatan

poros berdasarkan hasil pengecekan dengan menggunakan jam ukur.

C. DASAR TEORI

Pengukuran kelurusan poros dapat dengan menggunakan bangku senter , dan jam

ukur ( Dial indicator ). Dalam hal ini poros yang diukur diletakkan diantara senter

bangku kerja. Namun sebelum benda kerja ( poros ) dipasang , kedua senter harus dicek

terlebih dahulu untuk memastikan kedua senter tersebut dalam keadaan sesumbu.

Kemudian lakukan pemeriksaan / pengukuran dengan menggunakan jam ukur per

increment jarak dengan cara menggeser – geser jam ukur sepanjang poros dan mencatat

perubahan setiap increment jarak tersebut.

D. ALAT DAN PERENGKAPANNYA

1. Jangka sorong ,

2. Meja pengukur kelurusan dengan senter,

3. Benda kerja,

4. Mistar,

5. Spidol/pensil,

6. Jam ukur ( Dial Indicator ), dan

7. Alat pembersih.

E. KESELAMATAN KERJA

Sensor jangan sampai terguncang pada waktu akan disentuhkan ke blok ukur.

18 Praktikum Metrologi Industri

F. LANGKAH KERJA

1. Mempersiapkan peralatan yang diperlukan.

2. Meletakkan benda kerja pada senter.

3. Mengecek perbedaan tinggi antara ujung poros yang satu ke ujung lainnya dengan

menggunakan jam ukur( pada posisi I , II, III, dan IV)

4. Mengecek kelurusan poros ( benda ukur ) dengan jam ukur.

5. Bila jam ukur digerakkan kekiri atau kekanan jika skala jam ukur tidak bergerak ,

maka poros dalam keadaan lurus.

G. BAHAN DISKUSI

Bagaimanakah caranya untuk mengatasi adanya kesalahan kosinus pada waktu

menggunakan jam ukur.

H. LAMPIRAN

IV II

0 1 2 3 … dst

III

Tabel 4.1. Pengukuran Poros

Lokasi 1 2 3

I

II

III

IV

Rata-rata

Suhu ruang : …………………… Mengetahui

Kelembaban : ……………………

19 Praktikum Metrologi Industri

PRAKTIKUM 5

PENGUKURAN SUDUT DENGAN ANGLE GAUGE

PROTACTOR DAN BEVEL PROTACTOR

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan terampil dalam mengecek

sudut benda ukur dengan menggunakan alat ukur sudut pembanding (angle gauge).

B. SUB KOMPETENSI DASAR

1. Mampu menjelaskan perbedaan antara angle gauge dengan alat-alat ukur sudut

lainnya.

2. Terampil dalam menyetel posisi angle gauge untuk mengecek sudut benda ukur .

3. Terampil menetapkan tingkat besarnya sudut benda ukur berdasarkan hasil

pengukuran dengan angle gauge.

C. DASAR TEORI

Benda ukur menurut geometrisnya tidak selamanya mempunyai dimensi ukuran

dalam bentuk panjang. Akan tetapi adakalanya di samping mempunyai dimensi panjang

juga mempunyai dimensi sudut. Ketepatan sudut benda kerja untuk maksud-maksud

tertentu ternyata sangat diperlukan, misalnya sudut blok V (V-block), sudut alur

berbentuk ekor burung, sudut ketirusan poros dan sebagainya. Untuk itu, pengukuran

sudut perlu dipelajari caranya. Prinsip-prinsip pengukuran yang digunakan untuk

pengukuran linier juga berlaku untuk pengukuran sudut.

Seperti halnya pada ukuran panjang maka sudut pun mempunyai satuan sendiri

yaitu derajat. Satu lingkaran penuh= 60°. Satu derajat = 60 menit (1° = 60’), dan satu

menit = 60 detik (1’ =6’’). Satuan sudut dalam derajat ini adalah satuan menurut sistem

inchi. Sedangkan untuk system metrik, satuan sudut adalah radian.

Dalam pengukuran sudut juga ada alat-alat ukur sudut yang bisa langsung dibaca

hasil pengukurannya, ada juga yang harus menggunakan alat-alat bantu lain dalam arti

tidak bisa langsung dibaca hasil engukurannya. Oleh karena itu, dalam pembahasan

pengukuran sudut akan dibicarakan pengukuran sudut langsung dan tak langsung beserta

alat dan cara menggunakannya.

Beberapa alat ukur yang bisa digunakan untuk mengukur sudut adalah Block

sudut (Angle Gauge), busur baja (protractor), dan busur bilah (universal bevel

protractor)

20 Praktikum Metrologi Industri

Block Sudut (Angle gauge)

Angle gauge adalah alat ukur standar untuk pengecekan dimensi sudut suatu

benda ukur. Alat ukur ini terbuat dari bahan yang sangat keras (carbide) dan diproses

melalui heat treatment yang teliti sehingga alat ukur ini sangat presisi. Alat ukur

memiliki tebal yang sama yaitu 10 mm dan memiliki berbagai variasi besarnya sudut,

mulai dari detik sampai derajat.

Spesifikasi angle gauge biasanya dinyatakan dalam satu dengan jumlah tertentu,

misalnya set angle gauge yang berisi 15 buah terdiri dari: derajat, menit, dan detik. Blok

sudut biasanya mempunyai ukuran panjang lebih kurang 75 mm dan lebar biasanya 16

mm. Bagian tebalnya tidak sejajar karena kedua ujung memanjangnya membentuk sudut.

Dua permukaan dari sisi yang membentuk sudut tadi mempunyai bentuk yang rata dan

halus sehingga memungkinkan dapat dilekatkan dengan permukaan blok sudut lainnya.

Karena kedua sudut dari sisi-sisi yang rata dan halus itu membentuk sudut maka sudut

yang mengecil biasanya diberi tanda minus (“ – “) dan sudut untuk ujung yang lebih

besar diberi tanda plus (“ + “). Tanda-tanda seperti itu diperlukan guna menghindari

terjadinya kesalahan perhitungan.

Bila dua atau lebih blok sudut disusun dengan tanda-tanda yang sama pada satu

ujungnya maka berarti sudutnya makin menjadi besar yang nilainya adalah jumlah angka-

angka yang tercantum pada setiap blok sudut. Akan tetapi, bila yang disusun pada satu

ujung susunan tanda-tandanya tidak sama maka besarnya sudut adalah jumlah yang

bertanda plus (+) dikurangi dengan jumlah yang bertanda minus (–).

Berikut ini sebuah contoh penyusunan blok sudut dan cara mengecek benda ukur dengan

blok sudut yang sudah disusun. Misalnya akan membentuk sudut 360 23 ׳5” dan 260 12׳

16”. Contoh susunannya lihat Gambar 3.8.

Gambar 5.1. Contoh susunan blok sudut.

21 Praktikum Metrologi Industri

Untuk mengecek apakah permukaan

benda ukur sudah satu bidang dengan

permukaan susu-nan blok dapat dicek

dengan pisau/bilah tipis pelengkap dari

blok sudut. Bila masih ada celah

berarti sudut benda ukur belum sama

dengan sudut susunan blok sudut.

Atau bisa juga dicek dengan jam ukur

Gambar 5.2. Mengecek sudut benda ukur dengan sudut susunan

blok sudut.

.

Busur Baja (Protractor)

Busur baja merupakan alat ukur sudut yang hasil pengukurannya dapat langsung

dibaca pada skala ukurnya. Alat ini dibuat dari pelat baja dan dibentuk setengah lingkaran

dan diberi batang pemegang serta pengunci. Pada pelat setengah lingkaran itulah

dicantumkan skala ukuran sudutnya. Untuk memudahkan, pelat berbentuk lingkaran yang

berskala ini kita sebut dengan piringan skala utama. Antara piringan skala utama dengan

batang penegang dihubungkan dengan pengunci yang mempunyai fungsi untuk

mematikan gerakan dari piringan skala utama waktu mengukur.

Gambar 5.3 Busur baja protractor.

Busur baja ini hanya mempunyai ketelitian sampai 1°. Piringan skala setengah

lingkaran diberi skala sudut dari 0° sampai 180° secara bolak balik. Satu skala kecil

besarnya sama dengan 1°. Busur baja ini cocok digunakan untuk mengukur sudut-sudut

benda ukur terutama yang terbuat dari pelat.

22 Praktikum Metrologi Industri

Gambar 5.4. Mengukur sudut benda ukur.

Di samping itu untuk pengukuran yang cepat alat ini tepat juga untuk mengukur

sudut-sudut alat potong cutting tool misalnya sudut dari mata bor drill atau muka pahat

bubut. Untuk mengukur sudut- sudut yang kecil atau terpancung, maka dalam

menggunakan busur baja ini dapat dibantu dengan penyiku. Gambar-gambar berikut ini

menunjukkan gambar dari busur baja dan contoh-contoh penggunaannya.

Busur Bilah ( Universal Bevel Protractor )

Alat ukur sudut ini penggunaanya lebih luas dari pada busur baja. Gambar 5.5

menunjukkan sebuah busur bilah. Dari gambar tersebut nampak bahwa bagian-bagian

dari busur bilah adalah piringan skala utama, skala nonius (vernier), bilah utama,

badan/landasan, kunci nonius dan kunci bilah. Skala utama mempunyai tingkat

kecermatan hanya 1 derajat. Dengan bantuan skala nonius maka busur bilah ini

mempunyai ketelitian sampai 5 menit. Kunci nonius digunakan untuk menyetel skala

nonius dan kunci bilah digunakan untuk mengunci bilah utama dengan piringan skala

utama.

Gambar 5.5. Busur bilah (universal bevel protractor)

23 Praktikum Metrologi Industri

Dengan adanya bilah utama dan landasan maka busur bilah ini dapat digunakan

untuk mengukur sudut benda ukur dengan berbagai macam posisi. Untuk hal-hal tertentu

biasanya dilengkapi pula dengan bilah pembantu. Bilah utama dan bilah pembantu bisa

digeser-geserkan posisinya sehingga proses pengukuran sudut dapat dilakukan sesuai

dengan prinsip-prinsip pengukuran yang betul.

Prinsip pembacaannya sebetulnya tidak jauh berbeda dengan prinsip pembacaan

mistar ingsut, hanya skala utama satuannya dalam derajat sedangkan skala nonius dalam

menit. Yang harus diperhatikan adalah pembacaan skala nonius harus searah dengan arah

pembacaan skala utama. Jadi, harus dilihat ke mana arah bergesernya garis skala nol dari

nonius terhadap garis skala utama.

Gambar 5.6. Pembacaan skala busur bilah.

Sebagai contoh lihat Gambar 5.6. di bawah ini. Gambar tersebut menunjukkan

ukuran sudut sebesar 50° 55’ (lima puluh derajat lima puluh lima menit). Garis nol skala

nonius berada di antara 50 dan 60 dari skala utama, tepatnya antara garis ke 50 dan 51.

Ini berarti penunjukkan skala utama sekitar 50 derajat lebih. Kelebihan ini dapat kita baca

besarnya dengan melihat garis skala nonius yang segaris dengan salah satu garis skala

utama. Ternyata yang segaris adalah garis angka 55 dari skala nonius. Ini berarti

kelebihan ukuran tersebut adalah 55 menit (11 garis di sebelah kiri garis nol: 11 x 5 menit

= 55 menit). Jadi, keseluruhan pembacaannya adalah 50 derajat ditambah 55 menit = 56

derajat 55 menit (50° 55’).

24 Praktikum Metrologi Industri

D. ALAT DAN PERENGKAPANNYA

1. Bevel Protaktor,

2. Blok sudut (Angle gauge),

3. meja rata,

4. benda kerja,

5. paralel strip,

6. alat – alat pembersih.

E. KESELAMATAN KERJA

Hati-hati dalam menyetel posisi angle gauge agar diperoleh hasil pengukuran yang tepat

dan menghindari terjadinya benturan angle gauge dengan meja rata atau benda ukur.

F. LANGKAH KERJA

1. Mempersiapkan peralatan yang dibutuhkan.

2. Mengukur sudut benda ukur dengan Bevel protaktor dan blok sudut.

3. Catat hasil pengukuran ke dalam lembar pengamatan.

4. Ceklah ketepatan blok sudut dengan knife straight Edge.

G. BAHAN DISKUSI

Bandingkanlah hasil pengukuran sudut benda ukur dengan menggunakan angle gauge

dan dengan bevel protactor.

:

β

δ α

H. LAMPIRAN

Tabel 13.1. Data Pengamatan

Protactor Bevel Protaktor Angle Gauge

Sudut Ketelitian ….. Ketelitian ….. Ketelitian …..

No

1 2 1 2 1 2

1 α

2 δ

3 β

4 λ

Suhu ruang : …………………… Mengetahui

Kelembaban : …………………… ( ……………………………)

25 Praktikum Metrologi Industri

PRAKTIKUM 6

PENGUKRAN DENGAN PROYEKTOR BENTUK

(PROFILE PROJECTOR)

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan : dapat menggunakan dan

terampil dalam mengukur dimensi lurus dan sudut benda kerja dengan menggunakan

Proyektor bentuk.

B. SUB KOMPETENSI DASAR

1. Terampil dalam menyetel posisi benda ukur dan skala ukur dari proyektor bentuk.

2. Terampil dalam mengecek sudut benda ukur dengan proyektor bentuk

3. Terampil dalam mengecek dimensi lurus dari benda ukur dengan menggunakan

proyektor bentuk.

4. Terampil menetapkan besarnya sudut dan dimensi lurus benda ukur berdasarkan

hasil pengecekan dengan menggunakan proyektor bentuk.

C. DASAR TEORI

Profile Proyektor merupakan alat ukur yang menggunakan prinsp kerja optis dan

mekanis. Sistem optis digunakan untuk memperbesar bayangan dari benda kerja.

Sedangkan sistem mekanis digunakan untuk sistem pengukuran seperti mikrometer.

Bayangan benda kerja bisa dilihat pada layar dan hasil pengukuran bisa dilihat pada skala

mikrometer atau skala sudut. Alat ini berfungsi untuk mengukur dimensi (panjang, lebar,

diameter dan lainnya) dan juga dapat untuk mengukur sudut. Dengan ketelitian alat 5 µm

untuk pengukuran panjang dan 2’ (2 menit) untuk pengukuran sudut. Pada percobaan ini

ingin diketahui demensi dari suatu benda uji yang sangat kecil. Dengan profile projector

dimensi dari benda ini dapat diukur dengan menggunakan proyeksi (bayangan) dari

benda uji ini.

Bagan dari profil projector dapat dilihat pada gambar 6.1. Dari gambar tersebut

dapat dijelaskan beberapa komponen penting dari profile projector yang meliputi : lampu,

lensa kondensor, filter penyerap panas, filter warna, kaca alas, lensa proyeksi, cermin

datar dan layar.

26 Praktikum Metrologi Industri

Untuk pengukuran benda ukur yang bersudut dapat dilakukan dengan dua cara

yaitu dengan menggunakan layar yang berskala dan dengan memutar meja di mana skala

sudut berada. Bila yang digunakan layar berskala maka yang dibaca hasil pengukurannya

Gamabar 6.1. Bagan komponen Profil Projector

adalah skala yang ada pada layar. Sebaliknya bila yang digunakan untuk mengukur sudut

adalah dengan memutar meja (rotary table) maka hasil pengukurannya dapat dibaca pada

skala sudut yang diletakkan di ataaas meja putar tersebut

Pengukuran Linier

1. Objek uji diletakkan di bidang uji dan dijepit

2. Proyektor dinyalakan sehingga bayangan dari objek terlihat di display lensa proyektor

3. Fokus dari projektor disesuaian sampai kelihatan jelas

4. Pengatur jarak sumbu x-y dipindahkan ke acuan titik dari objek ujisecara vertikal atau

horizontal.

Gambar 6.2. Pengukuran linier

5. Display digital sumbu x-y diatur hingga menunjukkan angka nol

6. Pengatur jarak sumbu x-y digeser ke titik lain yang ingin diukur jaraknya.

27 Praktikum Metrologi Industri

Pengukuran Sudut

Sudut antara dua permukaan obyek ukur dapat diukur melaluibayangan yang

terbentuk melalui kaca buram pada projektor profil. Setelahbayangan difokuskan

(diperjelas garis tepinya) dengan cara mengatur letakbenda ukur di depan lensa

kondensor projektor profil sudut ke dua tepibayangan yang akan ditentukan besarnya

dapat diukur dengan cara berikut: Salah satu garis silang pada kaca buram dibuat

berimpit dengansalah satu tepi bayangan, dengan cara menggerakkan meja (pada

manabenda ukur diletakkan) ke kiri/kanan dan atas atau bawah dan memutar piringan

kaca buram (garis silang). Setelah garis berimpit pada tepibayangan, kemiringan garis

silang dibaca pada skala piringan denganbantuan skala nonius.

Gambar 6.3. Pengukuran sudut

Kemudian, proses diulang sampai ganis bersangkutanberimpit dengan tepi bayangan

yang lain. Pembacaan skala piningandilakukan lagi. Dengan demikian sudut yahg

dicari adalah merupakan selisihdari pembacaan yang pertama dan yang kedua.

D. ALAT DAN PERENGKAPANNYA

1. Profil proyektor,

2. Benda kerja, dan

3. Alat-alat pembersih.

E. KESELAMATAN KERJA

Hati –hatilah pada waktu mengecek sudut benda ukur yang relatif besar, agar letak sudut

benda ukur tersebut diatas batang sinus.

28 Praktikum Metrologi Industri

F. LANGKAH KERJA

1. Menghubungkan alat dengan arus listrik

2. Menghidupkan lampu-lampu, dan membuka tutup lensa

3. Meletakkan benda ukur pada landasan

4. Memeriksa kedudukan (posisi benda kerja) pada layar, kemudian mengatur fokusnya

dengan memutar roda untuk menaikkan dan menurunkan meja

5. Aturlah tabir sorong (sliding shade) agar bayangan benda lebih jelas.

6. Ukurlah dimensi benda kerja meliputi panjang, diameter, sudut, kisar ulir, sudut ulir,

diameter luar ulir, diameter inti ulir, dsb.

G. BAHAN DISKUSI

Bagaimanakah caranya untuk mengatasi adanya kesalahan baca pada waktu

menggunakan skala ukur pada proyektor bentuk.

H. LAMPIRAN

E G

B

D

C

H I

J

29 Praktikum Metrologi Industri

P Q K

L M

Tabel 6.1. Pengamatan Benda kerja dengan Profil Proyektor

Pengamatan

NO Lokasi

I II II Rata-rata

1 A

2 B

3 C

4 D

5 E

6 F

7 G

8 H

9 I

10 J

11 K

12 L

13 M

14 N

15 P

16 Q

Suhu ruang : .……………………... Mengetahui

Kelembaban : ………………………. Instruktur/Laboran

Tanggal Praktikum: ……………………….

(………………………………)

30 Praktikum Metrologi Industri

PRAKTIKUM 7

M

2

PENGUKURAN

½ H TIRUS DALAM DAN LUAR

H

2

α 1

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan terampil dalam mengukur

dimensi radius dan sudut poros tirus dan lubang tirus.

B. SUB KOMPETENSI DASAR

1. Terampil dalam menyetel posisi rol dan bola baja serta blok ukur untuk mengecek

radius dan sudut poros dan lubang tirus.

2. Terampil menetapkan besarnya radius dan sudut poros dan lubang tirus berdasarkan

hasil pengecekan dengan menggunakan rol dan bola baja.

C. DASAR TEORI

Elemen mesin yang dipergunakan pada suatu mesin perkakas, alat bantu mesin

perkakas, atau alat potong biasanya mempunyai ketirusan tertentu baik tirus dalam

maupun luar. Untuk pengukuran sudutnya tidak mempunyai alat khusus, maka

diperlukan alat ukur bantu yang berupa bola/rol baja ( Steel roller and Steel Ball).

Dengan bantuan alat bantu tersebut kita akan dapat mengetahui ukurannya, yang

biasanya alat ini tersedia di lab metrologi. Dengan bantuan rumus matematika (geometri

dan trigonometri) kita dapat menyusun suatu rumus untuk mencari diameter atau dimensi

suatu benda tirus. Benda tirus tersebut misalnya senter mati (dead center) , senter jalan

(live centre), atau poros arbor (poros pemegang pahat frais).

D. ALAT DAN PERENGKAPANNYA

1. Satu set bola / rol baja,

2. Satu set blok ukur,

3. Jangka sorong,

4. Mikrometer kedalaman / luar,

5. High gauge ( mistar ingsut ketinggian ),

6. V- Block,

7. Benda ukur (dead center) , dan

8. Alat – alat pembersih.

31 Praktikum Metrologi Industri

E. KESELAMATAN KERJA

Hati-hati dalam menyetel posisi blok ukur, rol ataupun bola baja agar kesalahan

pengukuran sekecil mungkin.

F. LANGKAH KERJA

Pengukuran Tirus Luar

1. Benda ukur diatur posisinya diatas meja rata dengan bantuan V- block atau

diberdirikan.

2. Ambil bola baja/ atau rol baja dua buah yang sama ukurannya, serta sepasang blok

ukur (ukuran sama panjang).

3. Letakkan bola tersebut pada posisi seperti Gambar

4. Ukurlah bagian – bagian yang ditunjukkan pada Gambar

5. Demikian seterusnya dengan posisi yang lain sesuai pada Tabel

M2

½α

H2

h2

H1

h1

M1

Gambar 7.1.. Skema pengukuran Tirus Luar sebuah senter mati

M 2 M1

Tg ½ α =

2.(h2 h1 )

D max =

M 2 2.12 d 12 d .Cos 12 H 2 12 d .Cos 12 .Tg 12 d h2 .Tg 12

D min = D max – 2 H 2 H1 Tg 12 32 Praktikum Metrologi Industri

Pengukuran Tirus Dalam :

1. Prosedurnya sama dengan di luar bedanya pada penggunaan bola baja.

2. Ambil bola baja dua buah yang sama ukurannnya.

3. Letakkan bola baja tersebut pada posisi seperti pada gambar.

4. Ukurlah bagian – bagian yang perlu diukur

D2 D1

h2 Sin 1

2 2h1 h2 D2 D1

D2

212 D1 H h1 12 D1 .Tg 12

h1 D min

Cos 12

½α H

D max D min 2Hta 12

D1

Gambar 7.2. Pengukuran Tirus Dalam

G. BAHAN DISKUSI

Bandingkanlah hasil pengukuran ketirusan pada kedua benda ukur tersebut.

33 Praktikum Metrologi Industri

H. LAMPIRAN

Tabel 7.1. Pengukuran tirus luar

No Tinggi Gage Block Tinggi H Jarak M Hasil

Perhitungan

(h) (mm) (mm)

1. 10 mm 1. ……… 1. ……… Dmax = ……….

1 2. 50 mm 2. ……… 2. ……… D min = ………

Ketirusan α = ……….

1. 15 mm. 1. ……… 1. ……… Dmax = ………

2 2. 55 mm 2. ……… 2. ……… D min = ………

Ketirusan α = ………

1. 20 mm. 1. ………. 1. ………. Dmax = ………

3 2. 60 mm. 2. ……… 2. ……… D min = ………

Ketirusan α = ………

1. 25 mm. 1. ………. 1. ……… Dmax = ………

4 2. 65 mm. 2. ………. 2. ……… D min = ………

Ketirusan α = ………

Tabel 7.2. Pengukuran Tirus Dalam

No D. Rolers h α Keterangan

1. …………… 1. ……… D max = …………

1

2. …………… 2. ……... D min = …………

1. …………… 1. ……… D max = …………

2

2. …………… 2. ……... D min = …………

1. …………… 1. ……… D max = …………

3

2. …………… 2. …….. D min = …………

Suhu ruang : ……………………

Kelembaban : ……………………

Mengetahui’

(………………………..)

34 Praktikum Metrologi Industri

PRAKTIKUM 8

PENGUKURAN RADIUS

DENGAN ROL DAN BOLA BAJA

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan: terampil dalam

mengukur dimensi radius benda kerja dengan menggunakan rol dan bola baja.

B. SUB KOMPETENSI DASAR

2. Terampil dalam menyetel posisi rol dan bola baja untuk mengecek radius benda

kerja.

3. Terampil menetapkan besarnya radisu benda kerja berdasarkan hasil pengecekan

dengan menggunakan rol dan bola baja.

C. DASAR TEORI

Radius suatu benda ukur ataupun diameter suatu silinder dengan ukuran yang besar

pada umumnya sulit atau tidak mungkin diukur dengan cara langsung. Untuk itu

diperlukan cara pengukuran tak langsung dengan bantuan alat bantu yaitu rol atau bola.

Rol atau silinder ini dapat diambil dari suatu standar rol dengan kualitas baik. Bila

standar rol tidak dimiliki maka dapat dipakai rol / silinder dari bantalan rol. Untuk itu

perlu diukur dengan cermat untuk mengetahui ukuran sebenarnya dan ketepatan dari rol

yang dipakai.

2. Mengukur Radius Luar Cara 1

1

( H C ) Sin

2

α R=

1

1 Sin

H

2

C

α = 90

Dasar Vee blok

C = konstanta Vee blok.

35 Praktikum Metrologi Industri

Cara mencari nilai C :

d 1

d

C Hr ( s d

1 2

)

2

Sin 12

Hr

Hr = jarak rol presisi dengan Vee blok

s d = Diameter rol presisi

2. Mengukur radius Luar Cara II

R

d

(M d )2

R

8d

3. Mengukur radius Luar Cara III

R Untuk p < ½ d

d ( M d ) 2 d 2 (2 p d ) 2

R=

8(d p)

Untuk p > ½ d rumus mencari

jari –jari turunkan sendiri.

p

M

36 Praktikum Metrologi Industri

3. Mengukur Radius Dalam Cara I

R d

d2

1 / 2d

R= 4d 2 ( M d ) 2

3. Mengukur Radius Dalam Cara II

R Knife straight edge

d 2 d .s

R=

d 2s

D. Alat dan Perengkapannya

3. Satu set rol dan bola baja,

4. Mikrometer luar,

5. Mistar ukur ketinggian (high gauge),

6. Meja rata,

7. Alat – alat pembersih, dan

8. Benda ukur.

E. KESELAMATAN KERJA

Sebelum bekerja, pastikan semua peralatan pendukung selain rol dan bola baja betul-

betul siap. Berilah vaselin setiap selesai menggunakan rol dan bola baja

37 Praktikum Metrologi Industri

F. LANGKAH KERJA

1. Mempersiapkan peralatan yang diperlukan.

2. Letakkan benda ukur di atas meja rata.

3. Ceklah kedudukan alat ukur ( settingkan pada posisi nol ).

4. Ambil rol atau bola baja, kemudian lakukan pengukuran seperti pada gambar.

5. Hitunglah semua bagian – bagian benda ukur yang tidak diketahui.

G. BAHAN DISKUSI

Bandingkanlah hasil pengukuran benda pada nomor 2 dan nomor 3.

H. LAMPIRAN

DATA HASIL PENGAMATAN DAN PERHITUNGAN

Pengukuran Hasil Pengukuran Hasil Perhitungan

H = ........................

Hr = .....................

α = ......................

Radius Luar cara I

d = .....................

R = . ......................

s = ........................

M = .....................

Radius Luar cara II R = .......................

d = .......................

M = .....................

Radius Luar cara III d = ....................... R = .......................

p = .......................

M = .....................

Radius Dalam cara I R = .......................

d = .......................

d = .......................

Radius Dalam cara II R = .......................

s = ........................

Suhu ruang : ………………… Mengetahui

Kelembaban : ...........................

Tanggal Praktikum : ..........................

(………………………..)

38 Praktikum Metrologi Industri

PRAKTIKUM 9

PENGUKURAN SUDUT DENGAN

BATANG SINUS (SINE BAR)

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan dapat menggunakan dan

terampil dalam memeriksa sudut benda kerja dengan menggunakan batang sinus.

B. SUB KOMPETENSI DASAR

1. Terampil dalam menyetel posisi batang ukur untuk mengecek sudut benda kerja.

2. Terampil dalam mengecek sudut benda ukur dengan batang sinus.

3. Terampil menyusun blok ukur untuk ukuan tertentu.

4. Terampil menetapkan besarnya sudut bedan ukur berdasarkan hasil pengecekan

dengan menggunakan batang sinus.

C. DASAR TEORI

Batang sinus berupa suatu batang dengan dua buah rol yang diletakkan pada kedua

ujung sisi bawah. Kedua rol mempunyai diameter dan keselindrisan dengan toleransi

yang cukup sempit ( 0,003 mm ) dan dipasangkan pada batang dengan jarak antar senter

tertentu ( 100, 200, 250, 300 ).

Gambar 9.1. Batang sinus (sine bar) dan cara penggunaannya

Secara teoritis penggunaan batang sinus sangatlah mudah. Prinsip dasarnya adalah

dengan meletakkan batang sinus dan menempelkan pada sisi penahannya. Sebelumnya

benda ukur diukur terlebih dahulu dengan busur, lalu akan didapatkan tinggi h

pendekatan dengan rumus

39 Praktikum Metrologi Industri

h = sin . L

Selanjutnya h yang didapat digunakan untuk mengganjal batang sinus dengan

menggunakan blok ukur. Lalu dilakukan pemeriksaan kesejajaran permukaan benda kerja

dengan meja rata, untuk mrngetahuinya dengan menggunakan jam ukur. Dan apabila jam

berubah , maka akan timbul penyimpangan dari jam ukur sebesar x ( positif / negatif ).

Jika sudah didapat harga penyimpangannya Y (positif / negatif ) , maka tinggi h

sebenarnya dapat diukur dengan menambah atau mengurangi h pendekatan, dari h

sebenarnya akan didapat sudut sebenarnya.

L

Y= x .

l

Dimana :

Y = penyimpangan ( + , - )

x = Harga yang ditunjukan oleh jam ukur ( + , - )

L = Panjang antara senter rol.

L = Jarak pergeseran jam ukur.

h sebenarnya = h pendekatan +-Y

Apabila pada h sebenarnya jarum jam ukur dijalankan sepanjang l tidak bergerak

maka perhitungannya sudah tepat. Lalu didapat sudut dengan jalan mensubstitusikan

kerumus di atas.

D. ALAT DAN PERLENGKAPANNYA

1. Batang sinus ( sine bar ),

2. Blok ukur (gauge block ),

3. Jam ukur ( Dial indicator ),

4. Benda kerja,

5. Meja rata, dan

6. Alat pembersih.

E. KESELAMATAN KERJA

Hati –hatilah pada waktu mengecek sudut benda ukur yang relatif besar, agar letak

sudut benda ukur tersebut diatas batang sinus.

40 Praktikum Metrologi Industri

F. LANGKAH KERJA

1. Mempersiapkan semua peralatan yang diperlukan.

2. Letakkan benda kerja di atas batang sinus.

3. Ambil beberapa blok ukur dan letakkan di bawah salah satu rol ( rol angkat ) dari

batang sinus.

4. Ukur kedataran benda kerja tersebut dengan mengunakan jam ukur dari kiri ke kanan

atau sebaliknya.

5. Bila jarum jam bergerak ke kiri atau ke kanan, aturlah kembali susunan blok ukurnya

sedemikan rupa, sehingga posisi permukaan benda kerja betul – betul datar ( menurut

anggapan saudara ).

6. Hitunglah sudut benda kerja yang diatur tersebut dengan memperhatikan tinggi blok

ukur.

7. keadaan lurus.

G. BAHAN DISKUSI

Bagaimanakah caranya untuk mengatasi adanya kesalahan sinus pada waktu

menggunakan batang sinus.

H. LAMPIRAN

L h

Gambar 9.2. Ilustrasi Pemakaian Batang Sinus

h dicari dengan rumus pendekatan :

l

x.L

x h=

l

41 Praktikum Metrologi Industri

Cara mencari besar sudut sama dengan :

δ

h.sebenarnya

α Sin

β L

Tabel 5.1. Data Pengamatan

x

h

l

L 200 mm 200 mm 200 mm

Hasil

Perhitungan

Catatan : Sine bar yang digunakan berukuran panjang 200 mm.

: setiap pengukuran diulangi tiga kali.

Suhu ruang : ………………… Mengetahui

Kelembaban : ...........................

Tanggal Praktikum : ..........................

(………………………..)

42 Praktikum Metrologi Industri

PRAKTIKUM 10

PENGUKURAN RODA GIGI LURUS

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan terampil dalam mengukur

roda gigi dan mampu menganalisis hasil pengukuran tersebut.

B. SUB KOMPETENSI DASAR

1. Mampu menjelaskan fungsi utama roda gigi

2. Terampil dalam memilih dan menggunakan berbagai macam alat ukur roda gigi.

3. Terampil menetapkan ukuran-ukuran utama roda gigi berdasarkan hasil pengukuran

roda gigi secara langsung.

4. Terampil menghitung elemen-elemen roda gigi yang lain yang tidak dapat diukur

langsung.

5. Terampil menganalisis efek kesalahan tebal gigi dan jarak puncak terhadap kekuatan

pasangan roda gigi.

C. DASAR TEORI

Roda gigi berfungsi untuk meneruskan daya, mengubah putaran, dan sebagai

pompa zat cair. Pengukuran roda gigi dapat dilakukan secara universal dan secara

individual. Secara universal maksudnya, membandingkan roda gigu ukur dengan roda

gigi standar. Perbandingan di sini dimaksudkan untuk melihat ketepatan jarak puncak

dan ketepatan titik pusat (eksentrisitas. Secara individual dimaksudkan untuk memeriksa

ketepatan, tebal gigi, tinggi gigi, lebar gigi, jarak puncak, dan bentuk involute serta sudut

tekan. Ketepatan diameter efektif roda gigi sangat dipengaruhi oleh ketepatan sudut dan

jarak puncak gigi. Alat ukur yang paling banyak digunakan adalah jangka sorong roda

gigi (vernier tooth caliper).

Bentuk gigi roda gigi yang banyak diproduksi dapat dibedakan menjadi dua

macam, yaitu bentuk involute dan bentuk cycloidal. Diantara dua bentuk tersebut yang

paling banyak diproduksi adalah bentuk involute karena lebih cocok untuk keperluan

produk-produk permesinan secara umum yang memerlukan ketelitian-ketelitian tertentu.

Sedangkan untuk keperluan mesin-mesin dengan beban berat dan pekerjaan kasar

biasanya digunakan roda gigi dengan bentuk cycloidal.

43 Praktikum Metrologi Industri

Terdapat berbagai macam roda gigi. Menurut bentuknya roda gigi dapat

dibedakan menjadi: Roda gigi lurus (spur gear), Roda gigi helix (helical gear), Roda gigi

payung (straight bevel gear), Roda gigi spiral (spiral gear), Roda gigi cacing (worm

gear), Roda gigi dalam (internal gear). Elemen-elemen yang penting dalam roda gigi

dapat dilihat Gambar 1.

Gambar 10.1. Elemen-elemen roda gigi lurus (spur gear).

Secara umum, pemeriksaan roda gigi dapat dikelompokkan menjadi dua yaitu

pemeriksaan secara analisis dan pemeriksaan menurut fungsinya. Pemeriksaan secara

analisis (analitical inspection) maksudnya adalah memeriksa semua elemen-elemen

penting dari roda gigi, misalnya bentuk gigi, jarak puncak antar gigi (pitch), jarak celah

(clearance), eksentrisitas, tebal gigi, lead dan back lash. Sedangkan pemeriksaan menurut

fungsinya (functional inspection) adalah pemeriksaan roda gigi yang dibandingkan

dengan roda gigi standar (master gear) yang caranya adalah memasang roda gigi yang

akan diperiksa pada roda gigi standar dan kemudian memutar pasangan roda gigi

tersebut. Dengan beberapa peralatan maka dapat dilihat/diperiksa tingkat kebisingan

suara yang timbul akibat gesekan antar roda gigi, getaran dan variasi gerakan dari putaran

roda gigi.

Salah satu pengukuran roda gigi (untuk mengetahui tebal dan tinggi gigi) dapat

dilakukan dengan menggunakan jangka sorong gigi yang diilustrasikan dalam Gambar

10.2. Untuk melakukan pengukuran tersebut terlebih dahulu perlu ditentukan modul roda

gigi yang akan diukur. Berdasarkan modul tersebut dapat ditentukan besarnya tebal gigi

(s) berdasarkan tabel (lihat Tabel 1) sebagai dasar untuk mengetahui tinggi gigi dengan

jangka sorong roda gigi.

44 Praktikum Metrologi Industri

Gambar 10.2. Cara Pengukuran Roda Gigi dengan Mistar Sorong

D. ALAT DAN PERLENGKAPANNYA

1. Mistar sorong roda gigi,

2. Tabel tebal gigi dan modul,

3. Alat–alat pembersih,

4. Roda gigi, mikro meter pana,

5. Penjepit mikro meter, dan

6. Profile proyektor beserta kelengkapannya.

E. KESELAMATAN KERJA

1. Sikap mistar sorong harus tegak lurus.

2. Jika longgar diatas berarti gigi terlalu tebal.

3. Jika longgar disamping berarti gigi terlalu kurus.

4. Tebal gigi boleh diukur, dan dibandingkan dengan s dari tabel.

5. Semua alat ukur yang telah selesai dipakai harap dibersihkan dan diberi grease anti

korosi

F. LANGKAH KERJA

1. Membersihkan alat ukur dan benda ukur yang akan dipakai.

2. Mengukur dimensi profile gigi, tebal gigi ( s ) , tinggi gigi ( ha dan hf ), diameter luar

gigi (da ), diameter efektif ( dw ), diameter inti ( df ), modul (m ) dsb, dengan

menggunakan mikrometer pana dan mistar sorong roda gigi.

3. Cari s dan ha untuk modul = 1 ( pada tabel ), Sesuai dengan banyaknya gigi ( Z ) dari

roda gigi yang akan diperiksa.

45 Praktikum Metrologi Industri

4. Setel mistar sorong vertikal sebesar ha untuk menentukan tebal gigi.

5. Bandingkan nilai yang dihitung dengan jangka sorong dengan mistar sorong roda

gigi dari beberapa pengukuran pada no. 2.

6. Bila telah selesai pengukuran bersihkan semua alat ukur dan diberi grease anti

korosi, kemudian simpan pada tempat semula.

G. BAHAN DISKUSI

Bandingkanlah hasil pengukuran roda gigi secara universal dan secara individual.

H. LAMPIRAN

Untuk perhitungan bisa menggunakan keterangan – keterangan dari manual / buku teori

yang lainnya.

Tabel 10.1. Harga ha dan s pada modul 1

z s ha z s ha

12 1,5663 1,0513 30 1,5701 1,0206

13 1,5670 1,0474 35 1,5703 1,0176

14 1,5675 1,0440 40 1,5704 1,0154

15 1,5679 1,0411 45 1,5705 1,0137

16 1,5683 1,0385 50 1,5705 1,0123

17 1,5686 1,0363 60 1,5706 1,0103

18 1,5688 1,0342 70 1,5706 1,0088

19 1,5690 1,0324 80 1,5707 1,0077

20 1,5692 1,0308 90 1,5707 1,0069

22 1,5695 1,0280 100 1,5707 1,0062

24 1,5697 1,0257 120 1,5708 1,0051

26 1,5698 1,0237 150 1,5708 1,0041

28 1,5700 1,0219 200 1,5708 1,0031

Untuk modul lebih dari 1, maka harga ha dan s dikalikan dengan harga modul roda gigi

yang dikur.

46 Praktikum Metrologi Industri

PRAKTIKUM 11

PENGUKURAN ULIR

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan : terampil dalam

mengukur ulir dan mampu menganalisis hasil pengukuran tersebut.

B. SUB KOMPETENSI DASAR

1. Mampu menjelaskan profil dan fungsi ulir

2. Terampil dalam memilih dan menggunakan berbagai macam alat ukur ulir.

3. Terampil menetapkan ukuran-ukuran utama ulir berdasarkan hasil pengukuran ulir

secara langsung.

4. Terampil menghitung elemen-elemen ulir yang tidak dapat diukur langsung.

5. Terampil menganalisis efek kesalahan sudut dan jarak puncak terhadap diameter

fungsional ulir.

C. DASAR TEORI

Dalam dunia industri sekarang ini dibutuhkan ukuran alat ataupun benda kerja yang tepat.

Salah satu bagian dari elemen mesin adalah baut. Untuk pemasangan dan perawatan yang

baik kita harus mengetahui spesifikasinya baut tersebut, apakah witworth atau metris dan

apa macam ulirnya? Salah satu alat yang dapat untuk mengukur spesifikasi ulir dengan

ketelitiannya yang cukup tinggi adalah dengan menggunakan kawat ukur, prisma ukur

dan Floating Carriage Bench Micrometer.

Gambar 11.1. Floating Carriage

47 Praktikum Metrologi Industri

Dengan Floating Carriage Bench Micrometer (FCBM) tersebut dapat dilakukan

pengukuran dimensi-dimensi ulir yang meliputi diameter luar, diameter inti, dan diameter

efektif.

Untuk lebih jelasnya pengukuran dengan Floating Carriage Bench Micrometer lihat

ilustrasi berikut ini.

a. Rumus mencari Diameter Luar :

Rst Rbk

R

1

Landasan FCBM

Gambar 11.2. Ilustrasi cara mengukur Diameter Luar dengan FCBM

F = Dst + perbedaan antara R dan R1

Dimana :

F = Diameter luar

Dst = Ukuran diameter standart dengan Mikrometer Outside

Rst = Pembacaan FCBM pada standart.

Rbk = Pembacaan FCBM pada standart benda kerja

b. Rumus mencari Diameter Efektif.

D Rst E Rbk

R

1

Landasan FCBM

Gambar 11.3. Ilustrasi cara mengukur Diameter Efektif dengan FCBM

48 Praktikum Metrologi Industri

E = D + perbedaan antara ( Rst – P ) dan Rbk

P didapat dari rumus dibawah ini :

i. Untuk ulir whitworth ( 55 o ) : P = 0,96049 X p - 1,16568 X d

ii. Untuk ulir B.A : P = 1,13634 X p - 1,48295 X d

iii. Untuk ulir metris, USS dan Unified : P = 0,86602 X p - d

Dimana :

Rst = Pembacaan mikrometer pada standart dan kawat ukur ( Cyilinder ).

Rbk = Pembacaan mikrometer pada benda kerja dan kawat ukur ( Cyilinder ).

p = Pitch ulir.

d = Diameter kawat ukur ( Cyilinder ).

c. Rumus mencari Diameter Inti.

D Rst C Rbk

R

1

Landasan FCBM

Gambar 11.4. Ilustrasi cara mengukur Diameter Inti dengan FCBM

C = D + perbedaan Rst dan Rbk

Dimana :

Rst = Pembacaan mikrometer pada standart dan prisma.

Rbk = Pembacaan mikrometer pada benda kerja dan prisma.

C = Diameter inti.

Untuk lebih jelas , rumus diatas dapat dilihat pada hand out pengukuran ulir dengan

floating carriage mikrometer.

49 Praktikum Metrologi Industri

Untuk pengukuran diameter efektif dengan Metode 3 Kawat digunakan rumus :

P Kawat ukur ( dm )

E M

R1

Landasan Mikrometer Outside

Gambar 11.5. Ilustrasi cara mengukur Diameter Efektif dengan 3 – Unit Wire

E = M - 3dm + 0,866025 X P

Dimana :

E = Diameter efektif ( untuk ulir metris )

M = Pembacaan mikrometer termasuk kawat ukur.

dm = Diameter kawat.

P = Pitch ulir yang diukur.

D. ALAT DAN PERLENGKAPANNYA

1. Floating carriage bench mikrometer dan perlatannya,

2. Kawat – kawat pengukur dan prisma pengukur,

3. Mikrometer luar dengan ketelitian 0,001 mm,

4. Penjepit mikro meter, mal ulir,

5. Benda ukur ( beberapa baut ), dan

6. Alat – alat pembersih.

50 Praktikum Metrologi Industri

E. KESELAMATAN KERJA

1. Pada penggunaan floating carriage, hendaknya dijaga jangan sampai benda ukur

jatuh diatasnya.

2. Jaga jangan sampai kawat pengukur dan prisma pengukur tertindih / tertimpa benda

berat ( kelurusan dan diameter kawat harus dijaga kondisinya. )

3. Pada waktu menggunakan mikrometer gunkan rachet bila spindle sudah hampir

menyentuh benda ukur.

4. Bila sudah selesai digunakan bersihkan semua alat ukur dan lumasi dengan grease

anti korosi.

F. LANGKAH KERJA

1. Membersihkan alat ukur dan benda ukur yang akan dipakai.

2. Mengukur dimensi profile gigi, tebal gigi ( s ) , tinggi gigi ( ha dan hf ), diameter luar

gigi (da ), diameter efektif ( dw ), diameter inti ( df ), modul (m ) dsb, dengan

menggunakan mikrometer pana dan mistar sorong roda gigi.

3. Cari s dan ha untuk modul = 1 ( pada tabel ), Sesuai dengan banyaknya gigi ( Z ) dari

roda gigi yang akan diperiksa.

4. Setel mistar sorong vertikal sebesar ha untuk menentukan tebal gigi.

5. Bandingkan nilai yang dihitung dengan jangka sorong dengan mistar sorong roda gigi

dari beberapa pengukuran pada no. 2.

6. Bila telah selesai pengukuran bersihkan semua alat ukur dan diberi grease anti

korosi, kemudian simpan pada tempat semula.

G. BAHAN DISKUSI

Bandingkanlah hasil pengukuran ulir dengan menggunakan mikrometer pana, metode

tiga kawat, dan floating carriage mass micrometer

51 Praktikum Metrologi Industri

LAMPIRAN

Tabel 11.1. Wire Unit Gages 313 Seies

Part No. Dia. Of Wire ( Metrics Threads Unified Threads (

mm ) Pitch ( mm ) TPI )

Dia. Of Supprter

6,35 mm 8 mm

952131 952149 0,170 0,2 ; 0,25 ; 0,3 80

952132 952150 0,195 0,35 72

952133 952151 0,220 0,4 64

952134 952152 0,250 0,45 56

952135 952153 0,290 0,5 48

952136 952154 0,335 0,6 44 ; 40

952137 952155 0,390 0,7 36

952138 952156 0,455 0,75 ; 0,8 32

952139 952157 0,530 0,9 28

952140 952158 0,620 1,0 24

952141 952159 0,725 1,25 20

952142 952160 0,895 1,5 18 ; 16

952143 952161 1,100 2,0 14; 13; 12

952144 952162 1,350 2,5 11 ; 10

952145 952163 1,650 3,0 9; 8

952146 952164 2,050 3,5 7

952147 952165 2,550 4 ; 4,5

952148 952166 3,200 5 ; 5,5 ; 6 5; 4½

52 Praktikum Metrologi Industri

Tabel 11.2. Cilinder untuk Berbagai macam Baut

Ukuran Whitwort and Unified Metric Pitch B.A.

Cylinder B.S.F. t.p.i t.p.i in mm Number

B3 3 - 8 -

B3 ¼ 3¼ - 7,5 -

B3 ½ 3½ - 7 -

B4 4 4 6,5 dan 7 -

B4 ½ 4½ 4½ 5,5 -

B5 5 5 5 dan 4,5 -

B6 6 6 4 -

B7 7 7 3,5 -

B8 8 8 3 -

B9 9 9 - -

B10 10 10 2,5 -

B11 11 11 - -

B12 12 12 dan 13 2 -

B14 14 14 1,75 -

B16 16 16 1,5 -

B18 18 dan 19 18 - -

B20 20 20 1,25 -

B22 22 - - -

B24 24 24 - -

B26 26 - 1 0

B28 28 28 - 1

B32 32 32 0,75 2

B36 36 36 - 3

B40 40 - 4

B5 BA 44 5

B6 BA 48 0,5 6

B7 BA 56 - 7

B8 BA 64 - 8

B9 BA 72 - 9

B10 BA 80 - 10

53 Praktikum Metrologi Industri

Tabel 11.3. Hasil Pengukuran

Mikrometer Metode

No Baut Floating Carriage Ket

Outside 3 Kawat

D. Luar : ………...

Uk. Pitch : D. Luar : D. Efektif :

1 D. Efektif : …..........

………… …………. ………….

D. Inti : ………...

D. Luar : …………

Uk. Pitch : D. Luar : D. Efektif :

2 D. Efektif : …….......

………… …………. ………….

D. Inti : …………

D. Luar : …………

Uk. Pitch : D. Luar : D. Efektif :

3 D. Efektif : …..........

………… …………. ………….

D. Inti : ………...

Suhu ruang : …………………… Mengetahui

Kelembaban : ……………………

( ……………………………)

54 Praktikum Metrologi Industri

PRAKTIKUM 12

PENGUKURAN DENGAN ANGLE DEKKOR

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan terampil dalam mengukur

kedataran dengan angle dekkor dan mampu menganalisis hasil pengukuran tersebut.

B. SUB KOMPETENSI DASAR

1. Mampu menjelaskan perbedaan antara angle dekkor profil dan alat-alat ukur

kedataran lainnya.

2. Terampil dalam menyetel posisi angle dekkor untuk mengecek kedataran benda ukur.

3. Terampil menetapkan tingkat kedataran benda ukur berdasarkan hasil pengukuran

dengan angle dekkor.

C. DASAR TEORI

Angle dekor adalah alat ukur yang menggunakan prinsip optis. Komponen utama

berupa lensa kolimator. Dengan bantuan prisma, sumber cahaya diatur supaya menyinari

garis berskala (dibuat pada keping gelas tipis) yang terletak pada fokus dari kolimator.

Garis berskala tersebut akan diproyeksikan keluar dari lensa kolimator berupa berkas

cahaya yang sejajar.

Lamp

Diffuser Reflector on

Crosline Obyektive workpiece

Measuring

Gratticule

Graticule

Eyepiece Beam Spier

Gambar 12.1. Prinsip Kerja Angle Dekkor

Apabila didepan kolimator diletakkan permukaan yang rata dan mengkilat

(reflektor), maka berkas cahaya ini akan dipantulkan menuju kolimator dan difokuskan

kembali pada bidang fokusnya. Melalui okuler kita dapat melihat garis skala yang

55 Praktikum Metrologi Industri

dipantulkan (skala pantul) bersama-sama dengan garis skala (skala tetap) yang juga

dibuat pada keping gelas tepat pada sumbu optis. Untuk suatu kedudukan reflektor yang

tertentu (benda standar) kedua garis akan saling tegak lurus pada kedudukan angka

tertentu (garis skala pantul berfungsi sebagai garis indeks untuk membaca harga pada

skala tetap, berlaku juga hal sebaliknya). Apabila permukaan reflektor reflektor yang

tertentu (benda standar) kedua garis akan saling tegak lurus pada kedudukan angka

tertentu (garis skala pantul berfungsi sebagai garis indeks untuk membaca harga pada

skala tetap, berlaku juga hal sebaliknya). Apabila permukaan reflektor dibuat sedikit

menyudutdari posisi semula (diganti dengan benda ukur yang akan dibandingkan) maka

slaka pantul akan bergerak ke atas atau ke bawah dan selain itu mungkin ke kanan atau ke

kiri relatif terhadap skala tetap, dengan demikian mereka akan berpotongan pada posisi

yang berbeda dari semula. Selisih dari kedua pembacaan (dua kali pada skala pantul dan

dua kali pada skala tetap) menunjukkan dua harga sudut pembukaan anatara bidang

standar dan bidang ukur, dengan demikian sudut bidangnya dapat diketahui.

Kapasitas ukur dari angle dekkor hanya sampai 60 menit dengan pembagian skala

(kecermatan) sampai 1 atau ½ menit.

Eye piece

Blok Ukur

Blok Ukur Benda

Kerja

Gambar12.2. Cara Pemakaian Angle Dekor

Dalam dunia industri sekarang ini dibutuhkan ukuran alat ataupun benda kerja yang tepat.

Salah satu bagian dari elemen mesin adalah baut. Untuk pemasangan dan perawatan yang

baik kita harus mengetahui spesifikasinya baut tersebut, apakah witworth atau metris dan

apa macam ulirnya? Salah satu alat yang dapat untuk mengukur spesifikasi ulir dengan

ketelitiannya yang cukup tinggi adalah dengan menggunakan kawat ukur, prisma ukur

dan Floating Carriage Micrometer.

56 Praktikum Metrologi Industri

D. ALAT DAN PERLENGKAPANNYA

1. Angle Dekor dengan dudukanya,

2. meja rata,

3. alat bantu lainnya, dan

4. blok ukur.

E. KESELAMATAN KERJA

Hati-hati dalam menyetel posisi angloe dekkor untuk menghindari lensa pecah ataupun

lampu angle dekkor padam.

F. LANGKAH KERJA

1. Pasang angle Dekor pada dudukanya diatas meja rata.

2. Reflektor di tempatkan di depan Angle dekor.

3. Setting skala referensi dan skala utama ( tidak perlu tepat pada angka nol yang

pentng tepat pada angka bulat ) dan catat sebagai pembacaan utama ( datum ).

4. Ganti kedudukan reflektor dengan benda ukur. Apabila benda ukur tidak dapat

memantulkan sinar dapat digunakan blok ukur, tempatkan diatas benda ukur.

5. Apabila benda ukur benar – benar datar maka pantulan sinar pada sumbu referensi

tapat pada pembacaan pertama ( No. 3 ), tetapi apabila terjadi penyimpangan berarti

benda ukur tersebut miring atau tidak datar.

G. BAHAN DISKUSI

Bandingkanlah hasil pengukuran kedataran benda ukur dengan menggunakan angle

dekkor dan dengan water pass.

57 Praktikum Metrologi Industri

H. LAMPIRAN

Pembacaan pada Graticule, ukuran

satu divisi terkecil = 0,5 menit

Garis Indek pembacaan

Skala Vertikal

60

50

40

0 10 20 30 40 50 60

10

Garis Indek pembacaan

Skala Horisontal

Gambar 12.3. Pembacaan Skala pada Angle Dekor.

Contoh Pembacaan :

Transversal ( Horizontal ) = 33 menit

Longitudinal ( Vertical ) = 37,5 menit

58 Praktikum Metrologi Industri

Tabel 12.1. Data Pengamatan

Pembacaan

Skala Longitudinal Skala Transversal

Pengamatan

0o 180 o 0o 180 o

( L1 ) ( L1 ) ( T1 ) ( T1 )

Harga Rerata

Longitudinal Transversal

Pembacaan Datum (Awal)

L= T=

∆L = L – L1 ∆T = T – T1

Perbedaan dengan pembacaan

0o 180 o 0o 180 o

Datum ( Harga Absolut )

Harga Rerata Perbedaan

α' L = ∆L . 0,5 α' T = ∆T . 0,5

Menghitung Sudut dalam

menit

α' L = α' T =

α L= . .' L αT = . ..'T

Menghitung Sudut dalam 60.180 60.180

Radian

α L= αT =

Dimensi Benda ukur Panjang ( a ) = Lebar ( b ) =

Menghitung Penyimpangan dL= α L . a . 103 dT = α T . b . 103

( μm ) dL= dT =

Suhu ruang : …………………… Mengetahui

Kelembaban : ……………………

( ……………………………)

59 Praktikum Metrologi Industri

PRAKTIKUM 13

Kelembaban

PENGUKURAN SUDUT DENGAN

: ……………………

SENTER SINUS (SINE CENTRE)

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan dapat menggunakan dan

terampil dalam mengukur dimensi ketirusan benda kerja dengan menggunakan senter

sinus.

B. SUB KOMPETENSI DASAR

1. Terampil dalam menyetel posisi batang sinus untuk mengecek ketirusan poros

2. Terampil dalam mengecek sudut poros dengan batang sinus.

3. Terampil menyusun blok ukur untuk ukuran sudut tertentu.

4. Terampil menetapkan besarnya ketirusan poros berdasarkan hasil pengecekan dengan

menggunakan senter sinus.

C. DASAR TEORI

Benda ukur konis dapat diukur konisnya dengan secara cermat dengan memakai

senter sinus. Dasar teori alat ini serupa dengan meja sinus dan batang sinus , yang

membedakannya adalah alat ini diperuntukan untuk benda – benda berbentuk silindis

atau lainnya yang mempunyai sumbu senter. Dalam pengukurannya benda yang akan

dicari sudut kemiringannya dijepit sumbu senternya di kedua sisinya. Untuk

perhitungannya pertama diameter terbesar dan yang terkecil diukur, setelah didapatkan

angka nominalnya dapat diketahui kemiringan sudut perkiraan, lalu angka nominal yang

didapat dimasukkan ke dalam rumus.

Gambar 13.1. Senter sinus dan cara penggunaannya

60 Praktikum Metrologi Industri

Pada prinsipnya pelaksanaan pengukuran dan pemeriksaan dengan senter sinus

sama dengan pengukuran dengan batang sinus. Kalau batang sinus untuk pengukuran dan

pemeriksaan bentuk – bentuk batang geometris berupa pelat atau blok – blok datar ,

maka untuk pengukuran dan pemeriksaan bentuk – bentuk konis dipakai senter sinus.

D. ALAT DAN PERENGKAPANNYA

1. Senter sinus ( sine center ),

2. Jam ukur ( dial indicator ),

3. Blok ukur (gauge block),

4. Meja rata ( surface plate ) ,dan

5. Alat –alat pembersih.

E. KESELAMATAN KERJA

1. Hati –hatilah pada waktu mengecek sudut benda ukur yang relatif besar, agar letak

sudut benda ukur tersebut diatas senter sinus.

2. Hati-hati meletakkan senter sinus pada susunan blok ukur agar blok ukur tidak pecah.

F. LANGKAH KERJA

2. Mempersiapkan peralatan yang diperlukan.

3. Meletakan benda kerja pada senter sinus ( sine centre )

4. Mengecek perbedaan tinggi antar ujung poros yang satu dengan lainya menggunakan

jam ukur untuk memperkirakan secara kasar susunan blok ukur.

5. Menyusun atau mengambil blok ukur sesuai dengan yang didapat pada point 3,

letakkan di bawah rol sinus senter ( rol angkat ).

6. Mengecek kedataran posisi poros ( benda ukur ) dengan jam ukur.

G. BAHAN DISKUSI

Bagaimanakah caranya untuk mengatasi adanya kesalahan sinus pada waktu

menggunakan senter sinus .

61 Praktikum Metrologi Industri

H. LAMPIRAN

a

g

b

f e d

Gambar 13.2. Pemakaian Senter sinus dan perlengkapannya

Keterangan :

a. Jam ukur e. Rol angkat.

b. Poros senter. f. Rol tetap.

c. Pemegang poros g. Benda kerja.

d. Landasan . h. Meja rata

Pengukur konis dengan menggunakan senter sinus berarti mengukur setengah dari sudut

konis tersebut. Karena senter sinus ini cukup berat maka waktu pemakaian blok ukur, maka

blok ukur yang tipis harus diletakkan paling bawah dekat dengan landasan ini dimaksudkan

untuk menghindari terjadinya pelengkungan blok ukur yang tipis. Untuk mempercepat

proses pengukuran sudut dengan senter sinus harus diketahui dulu secara kasar basarnya

sudut konis dengan mengunakan mistar ingsut.

62 Praktikum Metrologi Industri

L h

Gambar 13.3. Ilustrasi pengukuran dengan senter sinus

Dimana :

B

l h = Tinggi blok ukur yang dibutuhkan.

x

l = Panjang pergeseran dial indicator.

A

X = Penyimpangan dial indicator dari A ke B

h dapat dicari dengan rumus pendekatan :

x.L

x : h = l: L h=

l

h.sebenarnya

Sin =

L

NB : pengukuran dilaksanakan untuk tiga buah benda ukur (I,II, dan III)

Setiap benda ukur dilakukan pengukuran 3 kali (1,2, dan 3)

63 Praktikum Metrologi Industri

HASIL PENGUKURAN

Tabel 7.1. Pengamatan dengan senter sinus

Benda Ukur

Variabel

I II III

1 2 3 1 2 3 1 2 3

Suhu ruang : …………………… Mengetahui

Kelembaban : ……………………

( ……………………………)

64 Praktikum Metrologi Industri

PRAKTIKUM 14

KALIBRASI DIAL INDICATOR

DENGAN CALIBRATION TESTER

A. KOMPETENSI DASAR

Setelah melaksanakan praktik praktikan/mahasiswa diharapkan terampil dalam

mengkalibrsi dial indicator dengan Calibration tester.

B. SUB KOMPETENSI DASAR

1. Mampu menjelaskan dan menggunakan alat Calibration tester

2. Terampil dalam mengkalibrasi dial indicator dengan beberapa ketelitian yang

beragam dengan Calibration tester.

C. DASAR TEORI

Kalibrasi merupakan proses verifikasi bahwa suatu akurasi alat ukur

sesuai dengan rancangannya. Kalibrasi biasa dilakukan dengan membandingkan suatu

standar yang terhubung dengan standar nasional maupun internasional dan bahan-bahan

acuan tersertifikasi.Sistem manajemen kualitas memerlukan sistem pengukuran yang

efektif, termasuk di dalamnya kalibrasi formal, periodik dan terdokumentasi, untuk

semua perangkat pengukuran. ISO 9000 dan ISO 17025 memerlukan sistem kalibrasi

yang efektif.

Tujuan kalibrasi menentukan deviasi (penyimpangan) kebenaran nilai

konvensional penunjukan suatu instrument ukur dan menjamin hasil-hsil pengukuran

sesuai dengan standar Nasional maupun Internasional.

a

b

Gambar 13.2. Calibration Tester (a ) dan Skala Pembacaan pada Calibration Tester

65 Praktikum Metrologi Industri

Manfaat kalibrasi adalah untuk menjaga kondisi instrumen ukur dan bahan ukur agar

tetap sesuai dengan spesefikasinya

Persyaratan kalibrasi

• Standar acuan yang mampu telusur ke standar Nasional / Internasional

• Metoda kalibrasi yang diakui secara Nasional / Internasional

• Personil kalibrasi yang terlatih, yang dibuktikan dengan sertifikasi dari laboratorium

yang terakreditasi

• Ruangan / tempat kalibrasi yang terkondisi, seperti suhu, kelembaban, tekanan udara,

aliran udara, dan kedap getaran

• Alat yang dikalibrasi dalam keadaan berfungsi baik / tidak rusak

• Prosedur kalibrasi harus dilakukan sesuai dengan prosedur standar yang telah diakui.

Kesalahan pemahaman prosedur akan membuahkan hasil yang kurang benar dan tidak

dapat dipercaya. Pengesetan sistem harus teliti sesuai dengan aturan pemakaian alat,

agar kesalahan dapat dihindari.

• Kalibrator

Kalibrator harus mampu telusur kestandar Nasional dan atau Internasional. Tanpa

memiliki ketelusuran, hasil kalibrasi tidak akan diakui oleh pihak lain. Demikian

pulaketelitian, kecermatan dan kestabilan kalibrator harus setingkat lebih baik dari pada

alat yang dikalibrasi

• Tenaga pengkalibrasi

Tenaga pengkalibrasi harus memiliki keahlian dan ketrampilan yang memadai, karena

hasil kalibrasi sangat tergantung kepadanya. Kemampuan mengoperasikan alat dan

kemampuan visualnya, umumnya sangat diperlukan, terutama untuk menghindari

kesalahan yang disebabkan oleh peralak maupun penalaran posisi skala.

• Periode kalibrasi

Periode kalibrasi adalah selang waktu antara satu kalibrasi suatu alat ukur dengan

kalibrasi berikutnya. Periode kalibrasi tergantung pada beberapa faktor antara lain pada

kualitas metrologis alat ukur tersebut, frekuensi pemakaian, pemeliharaan atau

penyimpanan dan tingkat ketelitianya. Periode kalibrasi dapat ditetapkan berdasarkan

lamanya pemakaian alat, waktu kalender atau gabungan dari keduanya.

• Lingkungan

Lingkungan dapat menyebabkan pengaruh yang sangat besar terhadap kalibrasi

terutama untuk mengkalibrasi kalibrator. Misalnya kondisi suhu, kelembabab, getaran

66 Praktikum Metrologi Industri

mekanik medan listrik, medan magnetik, medan elektro magnetik, tingkat penerangan

dan sebagainya.

• Alat yang dikalibrasi

Alat yang dikalibrasi harus dalam keadaan maksimal, artinya dalam kondisi jalan

dengan baik, stabil dan tidak terdapat kerusakan yang menggangu.