Bab 6

Diunggah oleh

Kelompok 3AJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab 6

Diunggah oleh

Kelompok 3AHak Cipta:

Format Tersedia

BAB VI

ANALISIS DAN EVALUASI

6.1. Analisis

6.1.1. Analisis Define

Data yang didapat dari pengukuran karung beras 10 kg

didapatkan faktor- faktor utama yang mempengaruhi kecacatan pada

produk adalah mesin, material, metode, dan manusia. Kecacatan yang

terjadi pada karung beras adalah koyak, bolong dan berserabut.

6.1.2. Analisis Measure

6.1.2.1. Analisis Control Chart Data Atribut

Peta np dilakukan untuk mengamati perbandingan antara

banyaknya cacat dengan semua pengamatan. Peta ini dapat digunakan

untuk karakteristik kualitas yang dapat diamati hanya dengan atribut. Tidak

ada data yang berada diluar batas control (out of control) pada peta np.

Peta c digunakan untuk menggambarkan banyaknya

ketidaksesuaian atau kecacatan dalam sampel berukuran bervariasi.

Berdasarkan pengamatan yang dilakukan diperoleh bahwa tidak ada data

yang berada diluar batas control (out of control) pada peta c.

6.1.2.2. Analisis Control Chart Data Variabel

__

Peta kontrol X dan R dilakukan untuk mengamati rentang

antara dimensi yang terbesar dengan dimensi yang terkecil. Pada peta

__

X dan R diambil secara random 10 data pengukuran dengan bilangan

random terbesar untuk melihat ada tidaknya data yang melebihi batas

kontrol terhadap rentang (range) dari sampel data tersebut. Pada peta

__

X dan R semua data telah berada dalam batas kontrol (in control).

__

Peta kontrol X dan S digunakan untuk mengukur tingkat

__

keakurasian dari panjang karung beras oleh operator. Pada peta X terdapat

25 data out of control dan pada peta S terdapat 20 data out of control,

kemudian dilakukan revisi sebanyak 2 kali. Setelah direvisi 2 kali, data

masih ada diluar batas control karena keterbatasan waktu data diasumsikan

telah berada dalam batas kontrol (in control) dan jumlah akhir data adalah

128 data.

Peta kontrol I-MR digunakan untuk mengetahui tingkat

keakurasian atau ketepatan proses yang diukur dengan mencari moving

range dari data antar observasi. Semua data pada peta I-MR berada dalam

batas kontrol (in control).

Peta kontrol Moving Average digunakan untuk peramalan

dengan cara mengambil sekelompok nilai pengamatan, mencari rata-

ratanya, lalu menggunakan rata-rata tersebut sebagai ramalan untuk periode

berikutnya. Pada peta kontrol moving average data individual terdapat 15

data out of control, kemudian dilakukan revisi sebanyak 1 kali. Setelah

direvisi 1 kali, semua data telah berada dalam batas kontrol (in control).

Pada Moving Average Data Subgrup terdapat 5 data out of control,

kemudian dilakukan revisi sebanyak 2 kali. Setelah direvisi 2 kali, semua

data telah berada dalam batas kontrol (in control).

Peta kontrol T2 salah satu jenis peta kendali variabel yang

digunakan pada data lebih dari satu variabel yang saling berhubungan.

Pada peta kontrol T2 semua data telah berada dalam batas kontrol (in

control) sehingga tidak diperlukan revisi.

6.1.2.3. Analisis Sistem Pengukuran Data Variabel

Pada hasil perhitungan Gage R&R Study (Crossed)-ANOVA

diperoleh bahwa pada baris produk * operator didapat nilai p-value 0,002.

Karena nilainya < 0,05 maka terjadi interaksi antara kedua variabel

tersebut. Pada tabel Gage R&R %Contribution memiliki total 100%

menunjukkan bahwa sistem pengukuran tersebut ditolak, dengan detail

Part-to-Part (variasi ukuran antara part dengan part yang lain) sebesar

0,00%. Repeatability (variasi alat ukur yang terjadi ketika operator sama

mengukur part yang sama dengan alat ukur yang sama juga berulang kali)

sebesar 51,64% dan Reproducibility (variasi yang disebabkan oleh operator

yang berbeda dalam mengukur part yang sama dengan alat ukur yang sama

juga) sebesar 48,36%. Hal ini menunjukkan bahwa perbedaan terbesar

diakibatkan oleh variasi alat ukur yang terjadi akibat operator sama

mengukur part yang sama dengan alat ukur yang sama juga berulang kali.

Kemudian pada total Gage R&R didapat nilai %Study Var sebesar 100%,

menunjukkan bahwa sistem pengukuran tersebut ditolak. Number of

Distinct Categories = 1 maksudnya adalah data tersebut hanya dapat dibagi

menjadi 1 kelompok maksimum saja.

Pada tabel Gage R&R %Contribution memiliki total 57,26%,

artinya sistem pengukuran tersebut ditolak, dengan detail Part-to-Part

(variasi ukuran antara part dengan part yang lain) sebesar 42,74%.

Repeatability (variasi alat ukur yang terjadi ketika operator sama mengukur

part yang sama dengan alat ukur yang sama juga berulang kali) sebesar

57,26% dan Reproducibility (variasi yang disebabkan oleh operator yang

berbeda dalam mengukur part yang sama dengan alat ukur yang sama juga)

sebesar 0%. Hal ini menunjukkan bahwa perbedaan terbesar diakibatkan

oleh variasi alat ukur yang terjadi akibat operator sama mengukur part

yang sama dengan alat ukur yang sama juga berulang kali. Kemudian pada

total Gage R&R didapat nilai %Study Var sebesar 75,67%, menunjukkan

bahwa sistem pengukuran tersebut ditolak.

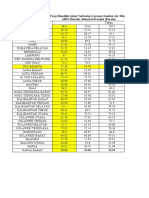

6.1.2.4. Analisis Perhitungan Defects per Opportunity (DPMO)

Berdasarkan perhitungan DPO yang telah dilakukan,

didapatkan nilai DPO sebesar 0,1389. Hal ini menunjukkan dalam produksi

sebulan terdapat 13,89% karung beras yang cacat.

6.1.2.5. Analisis Penentuan Nilai Six Sigma

Hasil perhitungan secara manual dengan menggunakan process

sigma level conversion table diperoleh nilai DPMO (Defects Per Million

Opportunities) sebesar 35397,2033. Setelah nilai DPMO diperoleh, maka

dicari nilai six sigma level dengan DPMO menggunakan rumus

=NORMSINV(Probability) sehingga didapatkan hasil six sigma level

sebesar 3,3068. Nilai tersebut sudah mendekati perhitungan menggunakan

Six Sigma Calculator. Pada hasil perhitungan dengan menggunakan

software six sigma calculator terhadap data kecacatan produksi diperoleh

nilai process sigma level sebesar 3,31%, sehingga dapat dikatakan

kemampuan perusahaan dalam memenuhi batas spesifikasi proses produksi

yang ditentukan untuk menghasilkan karung beras sudah cukup baik karena

sudah mendekati dengan implementasi nilai sigma yaitu sebesar 6.

6.1.3. Analisis Analyze

6.1.3.1. Analisis Analyze Data Atribut

Analisis analyze data atribut dilakukan dengan menggunakan

histogram, pareto diagram, scatter diagram, Cause and effect diagram,

dan Failure Mode Effect Analysis (FMEA), terdiri dari:

a. Histogram adalah diagram batang yang menunjukkan tabulasi dari data

yang diatur berdasarkan ukurannya. Data histogram diambil dari data

Number of Nonconforming. Jenis kecatatan pada koyak mempunyai 11

buah, bolong mempunyai 15 buah, dan berserabut mempunyai 14

buah.

b. Pareto diagram digunakan untuk mengetahui perbandingan cacat

terhadap jumlah total cacat yang terjadi, maka jenis cacat harus

diurutan berdasarkan persentase terbesar, kemudian dihtiung

persentase kumulatifnya. Prinsip Pareto sebagai aturan 80/20 yang

berarti bahwa 80% kecacatan yang terjadi pada karung beras

disebabkan oleh 20% sedotan karung beras yang cacat, yaitu koyak,

bolong dan berserabut. Dari diagram di atas dapat dilihat bahwa

persentase kumulatif untuk jenis cacat bolong dan berserabut berada

di bawah 80%, tepatnya 37,5% dan 35,0%, artinya masalah kecacatan

bolong dan berserabut perlu diselesaikan.

c. Scatter diagram digunakan untuk melihat korelasi (hubungan) dari

kedua faktor yang berpengaruh terhadap kecacatan produk. Nilai

korelasi antara jumlah kecacatan koyak dengan jumlah non

conformities adalah sedang dengan nilai r = 0,5470. Nilai korelasi

antara jumlah kecacatan berserabut dengan jumlah non conformities

adalah kuat dengan nilai r = 0,6154. Nilai korelasi antara jumlah

kecacatan bolong dengan jumlah non conformities adalah sedang

dengan nilai r = 0,5463.

d. Cause and effect diagram dilakukan untuk menganalisis faktor – faktor

yang menyebabkan kecacatan pada karung beras. Dari cause and effect

diagram diperoleh faktor-faktor yang mempengaruhi kecacatan karung

beras adalah faktor manusia (berkaitan dengan kondisi fisik,

lingkungan kerja dan keterampilan pekerja), material (berkaitan

dengan bahan baku), mesin (berkaitan dengan perawatan dan

penggunaan mesin), dan metode (berkaitan dengan metode atau cara

kerja operator).

e. FMEA dilakukan untuk menganalisis kesalahan apa yang terjadi pada

proses dengan melakukan pemberian skor pada Severity (Keparahan),

Occurrence (Kejadian) dan Detection (Deteksi). Dari FMEA

didapatkan nilai RPN (Risk Priority Number) pada cacat bolong adalah

202 dan cacat berserabut adalah 244. Dari hasil RPN yang didapat

maka dapat dikategorikan peringkat kekeritisan cacat bolong dan

berserabut ialah rendah, karena berada diantara rentan nilai < 251. Jika

melebihi 500 maka tingkat kekritisan dikategorikan tinggi. Sedangkan

jika dibawah 251 maka dikegorikan rendah. Sehingga dapat

disimpulkan bahwa kecacatan yang terjadi tidak terlalu mengganggu,

namun harus tetap dilakukan perbaikan untuk meningkatkan kualitas

produk.

6.1.3. Analisis Analyze Data Variabel

Untuk perhitungan uji kenormalan data panjang karung beras,

didapat bahwa data panjang karung beras tidak berdistribusi normal.

Sedangkan untuk perhitungan uji kenormalan data lebar karung beras,

didapat bahwa data lebar karung beras tidak berdistribusi secara normal.

Hasil perhitungan Process Capability dimensi I (panjang

karung beras) diperoleh bahwa nilai Cp sebesar 0,4116 dan nilai Cpk

sebesar 0,3932. Nilai Cp < 1 berarti mengindikasikan bahwa proses

produksi tidak sesuai dengan yang telah ditetapkan. Hasil perhitungan

Process Capability dimensi II (lebar karung beras) diperoleh bahwa nilai

Cp sebesar 0,6095 dan nilai Cpk sebesar 0,5977. Nilai Cp < 1 berarti

mengindikasikan bahwa proses produksi tidak sesuai dengan yang telah

ditetapkan.

Pada uji rata-rata data dimensi I (panjang karung beras) didapat

nilai ( -1,96<-1,528<1,96) yang artinya rata-rata panjang karung beras

sama dengan ukuran standar 55,316 cm. Pada uji rata-rata dimensi II (lebar

karung beras) didapat nilai (-1,96 <0,4419< 1,96) yang artinya rata-rata

diameter karung beras sama dengan ukuran standar yaitu 36 cm.

6.1.4. Analisis Improve

Bagian improve merupakan tahap perbaikan dengan tujuan

menghilangkan penyebab cacat pada produk. Improve yang dilakukan

berorientasi pada material, mesin, manusia dan metode. Hal ini

dikarenakan berdasarkan pengamatan proses produksi karung beras,

didapatkan bahwa faktor tersebut turut berperan dalam timbulnya

kecacatan. Sehingga diuraikan beberapa langkah perubahan sesuai dengan

kaidah 5W+1H.

6.2.1. Analisis Control

Metode yang digunakan pada bagian control ialah dengan

membuat SOP (Standard Operating Procedure) yang berkaitan dengan

proses pembuatan karung beras.

6.2. Evaluasi

6.2.1. Evaluasi Define

Berdasarkan data yang didapat dari pengukuran karung beras

didapatkan faktor-faktor utama yang mempengaruhi kecacatan adalah

metode dan manusia, diikuti mesin dan material. Kecacatan yang terdapat

pada proses produksi koyak, bolong dan berserabut. Untuk mengurangi

produksi karung beras yang kecacatan, maka perusahaan perlu melakukan

perbaikan terhadap unsur penyebab kecacatan tersebut yaitu unsur mesin,

material, manusia, dan metode. Untuk material misalnya dapat dilakukan

pengecekan dan diperbaiki, untuk mesin dapat diperbaiki dengan cara

melakukan pemeriksaan rutin terhadap operasi dan kondisi mesin, pada

manusia dapat diperbaiki dengan cara memberikan pelatihan kepada

operator, sedangkan pada metode dapat diperbaiki dengan cara merevisi

dan menyusun kembali SOP di dalam proses produksi.

6.2.2. Evaluasi Measure

6.2.2.1. Evaluasi Control Chart Data Atribut

Pada peta np dan c, semua data berada dalam batas kontrol (in

control) sehingga tidak perlu dilakukan revisi. Pada Control Chart ini

menggunakan peta np dan c dikarenakan jenis subgrup yang digunakan

pada percobaan adalah jenis subgrup 10 saja. Hal ini menunjukkan bahwa

jenis produk yang digunakan adalah konstan yakni 10 produk semuanya

per subgrup.

6.2.2.2. Evaluasi Control Chart Data Variabel

__

Pada peta X dan R terdapat semua data berada dalam batas

kontrol (in control) sehingga data tidak perlu dilakukan revisi lagi. Pada

__

peta X dan S terdapat data yang out of control, kemudian direvisi 2 kali

sehingga data tersebut diasumsikan in control. Pada peta I-MR semua data

in control sehingga tidak perlu dilakukan revisi. Pada peta kontrol moving

average data individual terdapat 15 data out of control, kemudian

dilakukan revisi sebanyak 1 kali. Setelah direvisi 1 kali, semua data telah

berada dalam batas kontrol (in control). Pada Moving Average Data

Subgrup terdapat 5 data out of control, kemudian dilakukan revisi

sebanyak 2 kali. Setelah direvisi 2 kali, semua data telah berada dalam

batas kontrol (in control).Pada peta T2 semua data in control sehingga tidak

perlu dilakukan revisi. Hal ini terjadi dikarenakan kesalahan pada saat

pengukuran data yaitu ketelitian alat ukur yang masih rendah. Untuk

mengatasi hal ini maka sebaiknya digunakan alat ukur yang lebih presisi.

6.2.2.3. Evaluasi Sistem Pengukuran Data Variabel

Hasil perhitungan Gage R&R Study (Crossed)-ANOVA

diperoleh bahwa pada baris produk*operator didapat nilai p-value 0,002.

Karena nilainya < 0,05 maka terjadi interaksi antara kedua variabel

tersebut. Pada tabel Gage R&R %Contribution memiliki total 100%

menunjukkan bahwa sistem pengukuran tersebut ditolak, dengan detail

Part-to-Part sebesar 0,0%. Ketepatan pengukuran sangat berpengaruh

terhadap besar nilai Repeatability, Part to Part maupun Reproducibility.

Repeatability merupakan variasi yang disebabkan oleh alat ukur yang

digunakan dalam pengukuran. Sehingga perlu dilakukan perbaikan

terhadap alat ukur yang digunakan. Reproducibility merupakan variasi

yang disebabkan oleh operator berbeda mengukur part yang sama dengan

alat ukur yang sama berulang kali.

Pada tabel Gage R&R %Contribution memiliki total 57,26%,

artinya sistem pengukuran tersebut ditolak, dengan detail Part-to-Part

sebesar 42,74%. Repeatability sebesar 57,26% dan Reproducibility sebesar

0%. Hal ini menunjukkan bahwa perbedaan terbesar diakibatkan oleh

variasi alat ukur yang terjadi akibat operator sama mengukur part yang

sama dengan alat ukur yang sama juga berulang kali.

6.2.2.4. Evaluasi Perhitungan Defects per Opportunity (DPMO)

Berdasarkan perhitungan DPMO, didapatkan nilai DPMO

sebesar 0,1389. Hal ini bisa dikurangi dengan melakukan perbaikan pada

sistem produksi karung beras pada bagian mesin, material, manusia, dan

metode.

6.2.2.5. Evaluasi Penentuan Nilai Six Sigma

Dari hasil perhitungan dengan menggunakan six sigma

calculator terhadap data kecacatan produksi diperoleh nilai process sigma

level sebesar 3,31%. Dapat dikatakan bahwa kemampuan perusahaan

dalam memenuhi batas spesifikasi proses produksi yang ditentukan untuk

menghasilkan karung beras sudah cukup baik karena sudah mendekati

implementasi level nilai sigma yaitu 6. Setelah nilai DPMO diperoleh,

maka dicari nilai six sigma level dengan DPMO menggunakan rumus

=NORMSINV(Probability) sehingga didapatkan hasil six sigma level

sebesar 3,3068. Nilai tersebut sudah mendekati perhitungan menggunakan

Six Sigma Calculator.

6.2.3. Evaluasi Analyze

6.2.3.1. Evaluasi Analyze Data Atribut

Evaluasi Analyze Data Atribut dilakukan dengan menggunakan

histogram, pareto diagram, scatter diagram, Cause and effect diagram,

dan Failure Mode Effect Analysis (FMEA), terdiri dari:

a. Data histogram diambil dari data Number of Nonconforming. Jenis

kecacatan pada koyak mempunyai 11 buah, bolong mempunyai 15

buah, dan berserabut mempunyai 14 buah.

b. Prinsip Pareto diagram sebagai aturan 80/20 yang berarti bahwa 80%

kecacatan yang terjadi pada karung beras disebabkan oleh 20%

sedotan karung beras yang cacat, yaitu koyak, bolong dan berserabut.

Dari diagram di pengolahan data dapat dilihat bahwa persentase

kumulatif untuk jenis cacat bolong dan berserabut berada di bawah

80%, tepatnya 37,5% dan 35,0%, artinya masalah kecacatan bolong

dan berserabut perlu diselesaikan.

c. Nilai korelasi pada scatter diagram yang didapatkan menunjukkan

bahwasanya hubungan cacat koyak, bolong dan berserabut memiliki

korelasi sedang dan kuat terhadap nilai non conformities.

d. Dari cause and effect diagram diperoleh faktor-faktor yang

mempengaruhi kecacatan karung beras adalah faktor manusia

(berkaitan dengan kondisi fisik, lingkungan kerja dan keterampilan

pekerja), material (berkaitan dengan bahan baku), mesin (berkaitan

dengan perawatan dan penggunaan mesin), dan metode (berkaitan

dengan metode atau cara kerja operator).

e. Dari FMEA dapat dilihat bahwa nilai RPN (Risk Priority Number)

pada cacat bolong adalah 202. Untuk itu perlu dilakukan perbaikan

segera terhadap faktor metode dan manusia dari jenis kecacatan pada

karung beras. Nilai RPN (Risk Priority Number) pada cacat berserabut

adalah 244. Untuk itu perlu dilakukan perbaikan segera terhadap faktor

manusia dan metode dari jenis kecacatan pada karung beras.

6.2.3.2. Evaluasi Analyze Data Variabel

Untuk perhitungan uji kenormalan data dimensi I dan dimensi

II, hasil perhitungan Process Capability dimensi I (panjang karung beras)

diperoleh bahwa nilai Cp sebesar 0,4166 dan nilai Cpk sebesar 0,3932.

Nilai Cp < 1 berarti mengindikasikan bahwa proses produksi tidak sesuai

dengan yang telah ditetapkan. Hasil perhitungan Process Capability

dimensi II (lebar karung beras) diperoleh bahwa nilai Cp sebesar 0,6095

dan nilai Cpk sebesar 0,5977. Nilai Cp < 1 berarti mengindikasikan bahwa

proses produksi tidak sesuai dengan yang telah ditetapkan. Perhitungan

yang tidak sesuai juga dapat disebabkan oleh nilai ketelitian alat ukur

penggaris yang dipakai pada saat pengayaan materi masih sangat minim.

Pada uji rata-rata data dimensi I (panjang karung beras) didapat

nilai (-1,96<-1,528<1,96) yang artinya rata-rata panjang karung beras

sama dengan ukuran standar 55,316 cm. Pada uji rata-rata dimensi II (lebar

karung beras) didapat nilai (-1,96 <0,4419< 1,96) yang artinya rata-rata

diameter karung beras sama dengan ukuran standar yaitu 36 cm.

6.2.4. Evaluasi Improve

Pada tahap improve, penyusunan rencana perbaikan dibuat

mengunakan metode 5W+1H, diberikan saran peningkatan mutu dan

kualitas produksi karung beras berupa beberapa langkah perubahan yang

berorientasi pada material, metode, mesin, dan manusia, yakni memberikan

pelatihan dan pengarahan kepada operator sebelum bekerja, menetapkan

lama waktu penyimpanan bahan dan melakukan monitoring bahan di ruang

penyimpanan secara rutin, mengganti part mesin yang rusak dan

melakukan maintenance secara rutin, dan mengevaluasi standar yang telah

ditetapkan dan memastikan operator dapat menjalankannya.

6.2.5. Evaluasi Control

Pada tahap control, tools atau alat yang digunakan adalah

Standard Operational Procedure (SOP). Pembuatan SOP pada proses

pembuatan karung beras dengan menambahkan langkah-langkah untuk

memperbaiki material, mesin, manusia dan metode yang cenderung

berperan dalam timbulnya kecacatan yang diharapkan mampu menekan

jumlah kecacatan produk pada karung beras.

Anda mungkin juga menyukai

- Bab 6Dokumen8 halamanBab 6fathanst titonstBelum ada peringkat

- Tugas SMM Bab 11Dokumen11 halamanTugas SMM Bab 11Aprillia DeviBelum ada peringkat

- Peta KendaliDokumen4 halamanPeta KendaliUmarBelum ada peringkat

- 6944-Article Text-29429-1-10-20200428Dokumen12 halaman6944-Article Text-29429-1-10-20200428Nahdah Azatil IsmahBelum ada peringkat

- Bab Ii SPCDokumen33 halamanBab Ii SPCAngga PermanaBelum ada peringkat

- Peta Kendali KualitasDokumen47 halamanPeta Kendali KualitasRizky PermatawatiBelum ada peringkat

- Modul 4 Peta KendaliDokumen7 halamanModul 4 Peta KendaliPUTRI DWIBelum ada peringkat

- 7.4 Distribusi-WPS OfficeDokumen23 halaman7.4 Distribusi-WPS OfficeIhsan SaputraBelum ada peringkat

- AmburadulDokumen6 halamanAmburadulOvy SatrioBelum ada peringkat

- Modul 2 Ni Putu Budi S (1310100047) Nanta Sigit (1310100106)Dokumen13 halamanModul 2 Ni Putu Budi S (1310100047) Nanta Sigit (1310100106)sigitnantaBelum ada peringkat

- Alat Teknik Pengukuran Kualitas Secara Kualitatif NewDokumen15 halamanAlat Teknik Pengukuran Kualitas Secara Kualitatif NewDenik Madia NingsihBelum ada peringkat

- TUGAS PENDAHULUAN Prak. MutudanKualitas FaruqMahendra023Dokumen5 halamanTUGAS PENDAHULUAN Prak. MutudanKualitas FaruqMahendra023Faruq MahendraBelum ada peringkat

- Control Chart Untuk Data AtributDokumen17 halamanControl Chart Untuk Data AtributFrankie HoBelum ada peringkat

- Makalah Capability BinomialDokumen14 halamanMakalah Capability BinomialPrisca AbiyaniBelum ada peringkat

- Laporan Statistika Kendali Mutu (KLMPK 7)Dokumen23 halamanLaporan Statistika Kendali Mutu (KLMPK 7)Anita SarmilaBelum ada peringkat

- Topik 2 SQC Peta KendaliDokumen48 halamanTopik 2 SQC Peta KendaliNovrianAkmal0% (1)

- Topik 2 SQC Peta Kendali LibreDokumen48 halamanTopik 2 SQC Peta Kendali LibreAzharyHerdyonBelum ada peringkat

- Makalah Peta Kendali - Anggih Setiawan - 200944500067Dokumen9 halamanMakalah Peta Kendali - Anggih Setiawan - 200944500067Setiawan Anggih100% (1)

- Quality ControlDokumen6 halamanQuality Controlmikael_kristianBelum ada peringkat

- Metode Analisis DataDokumen7 halamanMetode Analisis DataRadar Wiji AsmoroBelum ada peringkat

- Macam Peta KendaliDokumen9 halamanMacam Peta KendaliGema MahardhikaBelum ada peringkat

- Grafik Pengendali SifatDokumen48 halamanGrafik Pengendali SifatRaehanaBelum ada peringkat

- 1467 - Tugas Management Mutu Pertemuan Pertama (Muhammad Irwan Idham)Dokumen11 halaman1467 - Tugas Management Mutu Pertemuan Pertama (Muhammad Irwan Idham)Baso AmirullahBelum ada peringkat

- Atribut U FixDokumen16 halamanAtribut U FixWenny PuspitaBelum ada peringkat

- Pengendalian Kualitas - UAS - M Azhar Maulana (18521176)Dokumen6 halamanPengendalian Kualitas - UAS - M Azhar Maulana (18521176)Maulana AzharBelum ada peringkat

- Laporan SPCDokumen20 halamanLaporan SPCFirda AdeliaBelum ada peringkat

- Bab 3 AsoyyDokumen9 halamanBab 3 AsoyyHusnainiBelum ada peringkat

- Peta Kendali P Chart: Ikuti Web Di Media SosialDokumen3 halamanPeta Kendali P Chart: Ikuti Web Di Media SosialJackyShimaNakhamuraBelum ada peringkat

- Kelompok 5 Peta KontrolDokumen7 halamanKelompok 5 Peta KontrolJeetroSeptriantoBelum ada peringkat

- Measurement System Analysis 30102018Dokumen43 halamanMeasurement System Analysis 30102018Izha Abdi MahendraBelum ada peringkat

- 1 SMDokumen10 halaman1 SMIzzudin NaufalBelum ada peringkat

- Manajemen Kualitas - Seven ToolsDokumen16 halamanManajemen Kualitas - Seven ToolsMutiara Novita Prima PutriBelum ada peringkat

- Manajemen Kualitas: Modul PerkuliahanDokumen13 halamanManajemen Kualitas: Modul PerkuliahanMasqueterGunAskiBelum ada peringkat

- Statistika Pengawasan Kualitas-Alifiany044469803Dokumen1 halamanStatistika Pengawasan Kualitas-Alifiany044469803Nurhidayanti 08Belum ada peringkat

- Tugas 7Dokumen16 halamanTugas 7Nurana M PBelum ada peringkat

- Peta KendaliDokumen5 halamanPeta KendaliDani PambudiBelum ada peringkat

- Control ChartDokumen7 halamanControl ChartDyvia Rosa LumbanstoneBelum ada peringkat

- Laporan SPCDokumen20 halamanLaporan SPCNashirotus Sa'adah100% (2)

- Modul 7 Pengendalian Kualitas StatistikaDokumen42 halamanModul 7 Pengendalian Kualitas StatistikaNurhasanah Zulkarnain100% (3)

- Bab IiDokumen14 halamanBab IiGanesa Maheswara DewanggaBelum ada peringkat

- Kelompok 4 - Diagram PengendalianDokumen55 halamanKelompok 4 - Diagram PengendalianKIMIA POLSRIBelum ada peringkat

- Tugas PPIC 1Dokumen5 halamanTugas PPIC 1or1praktikum2022Belum ada peringkat

- Modul Praktikum Control ChartDokumen6 halamanModul Praktikum Control ChartSetiya Wahyu NugrahaBelum ada peringkat

- Laporan Praktikum Statistika Modul V: Statistical Quality ControlDokumen47 halamanLaporan Praktikum Statistika Modul V: Statistical Quality ControlMuhammad Lutfi Aji PamungkasBelum ada peringkat

- Resume Peta Kontrol MaidaDokumen15 halamanResume Peta Kontrol MaidaWilda 189Belum ada peringkat

- AUDITDokumen13 halamanAUDITRima MutinaBelum ada peringkat

- Proposal Sempro - Maimunah (170312612090)Dokumen14 halamanProposal Sempro - Maimunah (170312612090)syarifahBelum ada peringkat

- Tugas SPMDokumen15 halamanTugas SPMMuhmad Nurfiqri AdhamBelum ada peringkat

- Msa Measurement System Analysis 4th EditDokumen38 halamanMsa Measurement System Analysis 4th EditekopujiantoeBelum ada peringkat

- Pertemuan 8 Scatter Diagram Dan Peta KendaliDokumen14 halamanPertemuan 8 Scatter Diagram Dan Peta Kendaliadinda rachmaBelum ada peringkat

- Peta Kendali Data VariabelDokumen12 halamanPeta Kendali Data VariabelAntonio PrajnaBelum ada peringkat

- Rev BAB II MODUL 3Dokumen15 halamanRev BAB II MODUL 3Ganesa Maheswara DewanggaBelum ada peringkat

- Jurnal Pengendalian KualitasDokumen6 halamanJurnal Pengendalian KualitasTilka Annur Chairil100% (2)

- Diagram Pengendalian XRDokumen18 halamanDiagram Pengendalian XRTison 123Belum ada peringkat

- Aplikasi Seven Tools Untuk Mengurangi Cacat Produk White Body Pada Mesin RollerDokumen5 halamanAplikasi Seven Tools Untuk Mengurangi Cacat Produk White Body Pada Mesin Rollermuhammaddzikri18Belum ada peringkat

- Indah S - Ukuran Pemusatan Dan Penyebaran DataDokumen11 halamanIndah S - Ukuran Pemusatan Dan Penyebaran Dataindah syafira100% (1)

- Duo Trio TiusDokumen14 halamanDuo Trio TiusAnnisa Tristiana PutriBelum ada peringkat

- Analisis Kualitas Dan Faktor-Faktor Penyebab Kerusakan Produk Di Pt. Katwara Rotan Gresik PDFDokumen8 halamanAnalisis Kualitas Dan Faktor-Faktor Penyebab Kerusakan Produk Di Pt. Katwara Rotan Gresik PDFGinanjar Hadi PrasetyoBelum ada peringkat

- Tugas14 - PTIN - Idrus Ramdhani - 10070220021Dokumen3 halamanTugas14 - PTIN - Idrus Ramdhani - 10070220021Rudiansyah MulyadiBelum ada peringkat

- Case 5 Kelompok 7-1B LPSDokumen3 halamanCase 5 Kelompok 7-1B LPSKelompok 3ABelum ada peringkat

- Daftar IsiDokumen7 halamanDaftar IsiKelompok 3ABelum ada peringkat

- Fisika Matematika I - Aljabar Linier IDokumen19 halamanFisika Matematika I - Aljabar Linier IRahel BaringbingBelum ada peringkat

- Case Acc Kelomok 7-1b LpsDokumen21 halamanCase Acc Kelomok 7-1b LpsKelompok 3ABelum ada peringkat

- Case 5 Kelompok 7-1B LPSDokumen3 halamanCase 5 Kelompok 7-1B LPSKelompok 3ABelum ada peringkat

- Case 4 Kelompok 7-1B LPSDokumen4 halamanCase 4 Kelompok 7-1B LPSKelompok 3ABelum ada peringkat

- Case 4 Kelompok 7-1B LPSDokumen4 halamanCase 4 Kelompok 7-1B LPSKelompok 3ABelum ada peringkat

- Bab 1 Pengantar Statistika NahafiahDokumen23 halamanBab 1 Pengantar Statistika NahafiahEdi MalauBelum ada peringkat

- Materi RO Game TeoryDokumen33 halamanMateri RO Game TeoryKelompok 3ABelum ada peringkat

- Bab 5.1 OkDokumen6 halamanBab 5.1 OkKelompok 3ABelum ada peringkat

- Bab 5.2Dokumen36 halamanBab 5.2Kelompok 3ABelum ada peringkat

- 5 (1) - RemovedDokumen96 halaman5 (1) - RemovedKelompok 3ABelum ada peringkat

- Bab 6Dokumen11 halamanBab 6Kelompok 3ABelum ada peringkat

- Fenomena GelombangDokumen3 halamanFenomena GelombangKelompok 3ABelum ada peringkat

- Digital 124028 S 5613 Analisis Resiko LiteraturDokumen24 halamanDigital 124028 S 5613 Analisis Resiko LiteraturIkbarNurkholisahImaniarBelum ada peringkat

- Jurnal 2Dokumen7 halamanJurnal 2Kelompok 3ABelum ada peringkat

- 8950 16546 1 SMDokumen11 halaman8950 16546 1 SMHendi AsyariBelum ada peringkat

- 2123 4974 1 SMDokumen10 halaman2123 4974 1 SMSebatang KaraBelum ada peringkat

- 1878 4639 1 SM PDFDokumen4 halaman1878 4639 1 SM PDFriashaniaBelum ada peringkat

- NamaDokumen1 halamanNamaKelompok 3ABelum ada peringkat

- ID Evaluasi Pencahayaan Kebisingan Temperat PDFDokumen12 halamanID Evaluasi Pencahayaan Kebisingan Temperat PDFTimoteus SigalinggingBelum ada peringkat

- 1878 4639 1 SM PDFDokumen4 halaman1878 4639 1 SM PDFriashaniaBelum ada peringkat

- Update Safety Protocol PDFDokumen34 halamanUpdate Safety Protocol PDFhendri simanjuntakBelum ada peringkat

- 924 1458 1 SM PDFDokumen12 halaman924 1458 1 SM PDFFatmawati rahimBelum ada peringkat

- Tabel DAD Dan ERDDokumen2 halamanTabel DAD Dan ERDKelompok 3ABelum ada peringkat

- Tabel DAD Dan ERDDokumen2 halamanTabel DAD Dan ERDKelompok 3ABelum ada peringkat

- 6.karakteristik Elemen ListrikDokumen7 halaman6.karakteristik Elemen ListrikDefri Yansyah RBelum ada peringkat

- Tulisan 5Dokumen8 halamanTulisan 5ratnahosBelum ada peringkat

- FORMAT-PENILAIAN-PRESENTASI-KELOMPOK FixDokumen1 halamanFORMAT-PENILAIAN-PRESENTASI-KELOMPOK FixKelompok 3ABelum ada peringkat