ID Pengolahan Nikel Laterit Secara Pirometa

Diunggah oleh

Gajah MudaDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

ID Pengolahan Nikel Laterit Secara Pirometa

Diunggah oleh

Gajah MudaHak Cipta:

Format Tersedia

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

PENGOLAHAN NIKEL LATERIT SECARA PIROMETALURGI:

KINI DAN PENELITIAN KEDEPAN

pendahuluan: latar belakang

(adanya masalah dan solusi) dan

tujuan(alasan dibuat jurnal tsb) Iwan Setiawan

Pusat Penelitian Metalurgi dan Material LIPI- Teknik Metalurgi dan Material UI

Gedung 470 Kawasan PUSPIPTEK, Tangerang Selatan, 15314

ABSTRAK

Latar Cadangan nikel saat ini 70% adalah jenis laterit dan sisanya sulfida, dan dengan penurunan

belakang: cadangan sumber nikel sulfida maka praktis pengembangan diarahkan ke pemanfaatan nikel laterite

sebagai sumber nikel. Terdapat tiga pilihan proses pirometalurgi nikel laterite komersial saat ini yaitu

pengolahan menjadi feronikel jenis shot/ingot dan feronikel luppen, pengolahan nikel matte dan

pengolahan menjadi nickel pig iron (NPI).

Produksi ferronikel dari bijih laterit secara pirometalurgi memerlukan energi lebih tinggi

dibanding hidrometalurgi, karena pada prakteknya bijih laterit atau bijih pra-reduksi langsung dilebur

untuk menghasilkan sejumlah kecil produk feronikel dan sejumlah besar slag. Untuk bijih laterit

kandungan nikel minimum yang menguntungkan untuk diolah secara pirometalurgi adalah 1,8%,

padahal lebih dari 50% cadangan nikel laterit mempunyai kandungan < 1,45%. Pertimbangan utama

dalam pirometalurgi adalah kebutuhan energi dan kualitas bijih. Dari tiga proses utama pengolahan

nikel secara pirometalurgi, proses yang mempunyai efisiensi energi paling tinggi yaitu direct reduction

dalam proses luppen. Permasalahan pada pembuatan feronikel luppen penggunaan antrasit, kontrol

moisture yang harus sensitif dan sangat tergantung asal bahan baku diperoleh. Permasalahan pada

proses NPI yaitu dari harga produknya sendiri yang sangat sensitif, sedangkan pada pembuatan nikel-

matte dan feronikel shot/ingot mempunyai masalah utama dalam tingginya kebutuhan energi.

Tujuan: Dengan permasalahan tersebut diatas tantangan penelitian kedepan dalam bidang pengolahan

pirometalurgi nikel yaitu peningkatan kadar nikel dalam bijih awal, untuk memenuhi aspek ekonomi,

penurunan temperatur reduksi tetapi pemisahan produk masih bisa dilakukan, substitusi reduktor dengan

low-grade coal, peningkatan efisiensi electric furnace pada proses NPI.

Kata kunci: laterit, pirometalurgi, feronikel, reduksi, energi

ABSTRACT

Nickel reserves is currently 70% of laterite type and sulphide as remaint, and with a reduction in

reserves of nickel sulphide resources directed to the development of the practical utilization of nickel

laterite as a source of nickel. There are three current commercial options of pyrometallurgy process of

nickel laterite: processing into ferronickel type of shot / luppen ingot and ferronickel, nickel matte

processing and processing into nickel pig iron (NPI).

Production of ferronickel from lateritic ores with pyrometallurgy are require higher energies

than hydrometallurgy, because in practice laterite ore carried out with direct reduction of pre-melted to

produce small amounts of ferronickel and a large amount of slag. For a minimum nickel content laterite

ore favorable for processed pyrometallurgy was 1.8%, whereas more than 50% reserves of nickel

laterite has a content of <1.45%. Pyrometallurgy is a major consideration in energy needs beside quality

of the ore. Since three main pyrometallurgy processing oh nickel, the direct reduction luppen process

has the highest energy efficiency. Problems in the manufacture of ferronickel luppen use of anthracite,

moisture control should be sensitive and highly dependent origin of the raw material was obtained.

Problems on the NPI process is the price of its products was very sensitive, whereas in the manufacture

of nickel-matte and ferronickel shot / ingot has a major problem in the high energy requirements.

With the above issues challenge future research in the field of processing pyrometallurgy nickel

that elevated levels of nickel in ore, thus meeting the economic aspect, a decrease in the temperature of

the reduction but the separation can still be done, and the substitution of a reductant with a low grade

and and increase the efficiency of electric furnaces in the process of NPI.

Seminar Nasional Sains dan Teknologi 2016 1

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

Keywords : laterite, pyrometallurgy, ferronickel, reduction, energy

PENDAHULUAN Bijih grade rendah, < 1.7 Tidak menarik

Nikel laterite dan cadangannnya skala relatif kecil,

Nikel adalah unsur paduan utama dari biaya energi tinggi

stainless steel, dan mengalami pertumbuhan

yang sangat cepat seiringan dengan peningkatan

permintaan stainless steel. Saat ini lebih dari Pirometalurgi nikel laterite saat ini

65% nikel digunakan dalam industri stainless Produksi feronikel dari bijih laterit

steel, dan sekitar 12% digunakan dalam industri memerlukan energi tinggi, karena bijih laterit

manufaktur super alloy atau nonferrous alloy atau bijih pra-reduksi umumnya langsung

(Moskalyk, Johnson). Indonesia sendiri dilebur untuk menghasilkan sejumlah kecil

merupakan salah satu negara penghasil nikel di produk feronikel dan sejumlah besar slag.

dunia dari jenis lateritik. data produksi dan Selain itu area dimana deposit itu berada

cadangan nikel dunia berdasarkan laporan mempunyai akses yang sulit terjangkau

United States Geological Survey pada Januari sehingga pasokan listrik untuk proses

2015 (USGS 2015). Dari segi potensi cadangan, merupakan suatu tantangan tersendiri. Tidak

indonesia menempati urutan ke-enam dengan seperti bijih nikel sulfida, bijih nikel laterit

potensi cadangan sebesar 5% dari total seluruh tidak dapat di upgrade dengan penghalusan

cadangan dunia seperti. Hal ini menunjukkan (grinding) dan metode lain yang bersifat fisikal

posisi penting Indonesia di dunia pertambangan benefisiasi (Norgate). Karenanya hampir semua

bijih nikel. Cadangan nikel dunia saat ini yaitu proses pengolahan nikel laterit menggunakan

jenis lateritik sebanyak 72% dan sisanya sulfide proses pirometalurgi terhadap kandungan nikel

(Dalvi), tetapi produksi nikel saat ini sebagian yang diatas 1.5%. Padahal lebih dari 50%

besar diperoleh dari jenis sulfida yaitu sebanyak cadangan dunia mempunyai kandungan Ni <

58% dan sisanya 42% dari jenis lateritic 1.45%. sehingga kurang menguntungkan bila

(Dalvi). Oleh karena itu penelitian dan diolah dengan proses pirometalurgi yang

pengembangan pada jenis laterit sangat umum.

diperlukan sehubungan dengan adanya

penurunan cadangan nikel sulfida. Tabel 2 merupakan perbandingan penggunaan

Tingkat keekonomian proses saat ini energi masing masing proses. Berdasarkan table

ditentukan terutama oleh kadar unsur Ni dalam tersebut dapat diketahui bahwa pembuatan

cadangan, dimana kadar Ni diatas 1.7 % feronikel dengan RKEF mempunyai tingkat

merupakan proses yang layak dengan kondisi kebutuhan anergi paling rendah. Dan yang

skala besar, dan biaya infrastruktur dan energi tertinggi yaitu proses Caron.

yang relatif moderat seperti pada Table 1. Tabel 2. Perbandingan kebutuhan energi

pengolahan nikel

Tabel 1 . Bijih nikel dan keekonomiannya

(Dalvi)

Skenario Grade Hasil

% Ni

Bijih grade tinggi, 2.5 Menarik

upgradeable, biaya

energi rendah, Biaya

infrastruktur rendah

Bijih grade menengah, 2 Pertengahan

biaya infrastrukur

menengah, skala relatif

besar, biaya energi Proses pirometalurgi bijih laterit secara

sedang komersial saat ini secara garis besar terdiri atas:

Seminar Nasional Sains dan Teknologi 2016 2

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

- Rotary kiln electric furnace (RKEF) mempunyai energi yang relatif rendah

Proses RKEF banyak digunakan untuk dibandingkan dengan pembuatan feronikel

menghasilkan feronikel dan nikel-matte. Proses menggunakan ELKEM proses karena tidak

ini diawali dengan pengeringan kandungan dibutuhkan energi yang tinggi pada proses

moisture hingga 45% melalui proses pemisahan feronikel dari pengotornya.

pretreatment. Pada proses tersebut, bijih laterit Beberapa hal yang kritis dari proses ini yaitu

dikeringkan dengan rotary dryer pada masalah kontrol moisture briket yang sangat

o

temperatur 250 C hingga kandungan moisture- ketat karena menentukan reduksibilitas dan

nya mencapai 15-20%. Produk dari rotary dryer penggunaan antrasit yang relatif mahal dan

selanjutnya masuk ke-tahap kalsinasi (pre- kemungkinan ketersediannya semakin

reduksi) menggunakan rotary kiln pada suhu menurun.

800-900oC. adapun reaksi yang berlangsung di

rotary kiln, yaitu: evaporasi dari air, disosiasi - Nickel Pig Iron (NPI)

dari mineral-mineral pada temperatur 7000C Nickel Pig Iron diproduksi di china mulai

menjadi oksida-oksida dan uap air, reduksi dari tahun 2006 untuk menjawab tingginya harga

nikel oksida dan besi oksida gas reduktor pada dan permintaan nikel. Nickel Pig Iron (NPI)

temperatur sekitar 8000C. Hasil proses kalsinasi merupakan ferronickel yang memiliki kadar

kemudian dilebur di dalam electric furnace nikel yang rendah (1,5-8%). Pembuatan NPI

pada temperatur 1500-16000C menghasilkan dilakukan dengan mini blast furnace dan

feronikel. Pada electric furnace terjadi electric arc furnace (EF). Proses produksi NPI

pemisahan feronikel dari terak silika-magnesia, pada mini blast furnace menggunakan kokas

terjadi Reduksi nikel oksida dan besi oksida sebagai reduktor dan sumber energi. Karbon

kalsin menjadi nikel logam, dan pelelehan dan akan mereduksi besi sehingga kandungan FeO

pelarutan nikel dalam feronikel. Proses ini yang di dalam terak akan sangat kecil. Pada proses

paling umum digunakan dalam industri ini juga ditambahkan bahan imbuh berupa

pirometalurgi nikel saat ini karena tahapan limestone untuk mengatasi temperatur leleh

proses dianggap lebih sederhana dan dapat terak tinggi akibat rendahnya kandungan FeO

diaplikasikan terhadap bijih dari berbagai dan tingginya kadar silika dan magnesia di

lokasi. Walaupun pada kenyataanya konsumsi GDODP WHUDN 13, LQL GLVHEXW VHEDJDL ³dirty

energi sangat tinggi dan hanya lebih rendah dari nickel´ NDUHQD DNDQ PHQJKDVLONDQ VODJ \DQJ

proses Caron. banyak, konsumsi energi yang tinggi, polusi

lingkungan dan menghasilkan produk dengan

- Nippon Yakin Oheyama Process kualitas rendah. Tetapi bagaimanapun produksi

Nippon Yakin Oheyama Process NPI akan tetap menjadi sesuatu yang ekonomis

merupakan proses reduksi langsung garnierite selama harga nikel relatif tinggi. Proses

ore yang menghasilkan feronikel dalam suatu produksi NPI yang lain yaitu menggunakan

rotary kiln. Silicate ore (2,3-2,6% Ni, 12-15% electric furnace. Dengan peningkatan kualitas

Fe) bersama antrasit, coke breeze, dan batu EF maka proses ini diyakini mempunyai

kapur dicampur dan dibuat menjadi briket. efisiensi energi yang lebih tinggi dari proses

Briket tersebut kemudian diumpankan ke dalam blast furnace. Sehingga pada prakteknya dalam

rotary kiln yang menggunakan pembakaran 10 tahun terakhir pembuatan NPI meningkat

batu-bara dengan gradien temperatur 700- signifikan terutama di China dan Indonesia.

1300oC. Dalam rotary kiln tersebut, briket akan Kelebihan utama dalam proses ini yaitu dapat

mengalami proses pengeringan, dehidratasi, mengolah bijih kadar rendah yang sulit

reduksi, dan dilebur membentuk feronikel yang dilakukan dengan proses pirometalurgi lain.

disebut luppen. Hasil proses tersebut kemudian

didinginkan cepat dalam air (quenching), dan

luppen yang berukuran 2-3 mm dengan grade

22% Ni dan 0.45% Co dipisahkan dari teraknya

melalui proses grinding, screening, jigging, dan

magnetic separation. Recovery awal melalui

proses ini hanya berkisar 80% diakibatkan

tingginya kandungan pengotor dalam bijih yang

sulit dipisahkan dengan rotary kiln. Proses ini

Seminar Nasional Sains dan Teknologi 2016 3

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

LATERITE

mengunakan saprolite dan sapolite-limonite

Limonite/

saprolite

Saprolite sebagai bahan bakunya sbb (Bergman):

RK- RK-

- Pengolahan feronikel shot/ingot: PT. Aneka

Blast

PROSES Furnace/

EF

Magnetic

Separator

Electric

Furnace

RKEF-Matte

Smelting

Tambang, Cerro Matoso, Falconbridge,

(MS) (EF)

Hyuga, SLN-Eramet, Larco, Pamco

Pengeringan Pengeringan Pengeringan

Reduksi

roasting - Pengolahan Feronikel luppen: Nippon Yakin

TAHAPAN Reduksi Reduksi Matte

Oheyama

Sintering Roasting Roasting Smelting

- Pengolahan Nikel-matte: PT. Vale Indonesia

BF-

Smelting

Magnetic

EF-

Smellting

Convertin

g

(Inco)

Separation

dan

Ni-Matte

Produk

Ni Pig

Iron

Feronikel

luppen Feronikel - Pengolahan NPI: Xinxing group, Tsingshan

(NPI)

Group-Bintang Delapan Indonesia,

Indoferro Indonesia.

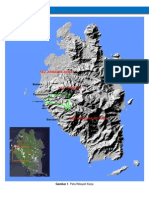

Gambar 1. Diagram alir sederhana ekstraksi

nikel secara komersil dari bijih nikel laterit.

PENGEMBANGAN SAAT INI

Dari proses-proses tersebut diatas dapat

Nikel laterit mempunyai keterbatasan

dibuat suatu ringkasan tahapan proses utama

untuk diproses prekonsentrasi secara

ekstraksi nikel secara pirometalurgi yaitu sbb:

konvensional, seperti dense media separation,

1. Pengeringan (drying) yaitu eliminasi

gravity separation, magnetic separation,

sebagian besar air bebas yang terdapat

electrostatic separation, roasting, maupun

dalam bijih

flotasi. Tidak satupun di antara proses tersebut

2. Kalsinasi-reduksi yaitu eliminasi air bebas

yang dinilai mampu memberikan nilai tambah

yang tersisa dan eliminasi air kristal,

yang potensial jika dihitung dan dibandingkan

pemanasan awal bijih dan reduksi sebagian

terhadap modal yang harus dikeluarkan untuk

besar unsur nikel dan pengontrolan terhadap

operating dan investment cost (Quast). Proses

reduksi besi.

rekoveri pada bijih nikel laterit sangat sulit

3. Electric furnace smelting yaitu reduksi nikel

dikarenakan sifat mineraloginya yang kompleks

yang tersisa dan pemisahan feronikel dari

serta keterbatasan teknologi yang telah ada saat

hasil sampingnya yaitu slag besi magnesium

ini (Canterford). Beberapa penelitian telah

silikat.

dilakukan untuk mengolah nikel laterit menjadi

4. Refining yaitu eliminasi unsur minor yang

logamnya dengan menggunakan beberapa

tidak dikehendaki dari produk feronickel

variasi proses yaitu: variasi jenis reduktor,

untuk dapat memenuhi kebutuhan pasar.

aditif, temperatur reduksi,

Beberapa variasi proses dilakukan untuk

memenuhi kebutuhan pasar. Variasi pertama

Reduksi Menggunakan Reduktor Padat

yaitu penambahan sulfur pada kalsin diikuti

Reduktor dengan karbon merupakan

converting menjadi produk yang mempunyai

jenis reduktor yang paling banyak digunakan

kadar besi rendah yaitu produk nickel matte

untuk reduksi bijih nikel karena kelimpahannya

(proses yang dilakukan PT. Inco/Vale Indonesia

yang sangat besar. Salah satu proses yang

dan SLN-Eramet). Variasi kedua yaitu

popular yaitu produksi ferronikel Krupp-Renn

pengembangan dari proses produksi besi, pada

process. Tahapan proses ini yaitu penggerusan

tahap kalsinasi-reduksi diberikan temperatur

bijih dengan mencampur dengan material

yang cukup untuk melelehkan sebagian dari

berkarbon yaitu batu-bara antrasit, kokas dan

kalsin dan meningkatkan ukurannya menjadi

limestone sebagai flux kemudian dibuat briket.

suatu butiran feronikel. Pasta kalsin yang

Tahap selanjutnya direduksi dengan dialiri gas

terbentuk selanjutnya didinginkan secara

panas dari hasil pembakaran batu bara. Produk

langsung dengan air (water quencing) dan

yang terbentuk didinginkan, digerus, dipisahkan

dipisahkan secara magnetik. Produk akhir yang

secara fisik dan terakhir pemisahan dengan

terbentuk yaitu butiran fer\ronickel yang

magnetik. Produk akhir berupa partikel dengan

disebut luppen (proses yang dilakukan Nippon

ukuran 2 - 3 mm dengan komposisi Ni 18-22%

Yakin Jepang). Beberapa contoh proses

(T. Watanabe). Peneliti lain yang melakukan

komersial produksi nikel dari laterit yang

hal yang mirip yaitu T.Watanabe, Beggs,

Hoffman, Diaz.

Seminar Nasional Sains dan Teknologi 2016 4

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

bersifat fisikal ugrading telah banyak dilakukan

Reduktor gas pada perlakuan awal bijih. Seperti pemisahan

Penggunaan gas telah dipelajari pada magnetik, screening, elektrostatik, gravitasi dan

daerah temperatur yang lebar yaitu dari 550oC kombinasi-kombinasinya seperti yang telah

sampai 1250 °C. Beberapa penelitian, seperti dilakukan oleh Lesic et.al, Anodera et.al.,

yang dari Crawford et.al., telah menunjukkan Agatzini-Leonardou et.al., Stamboliadis et. al.,

bahwa pada temperatur tinggi dan kadar besi tetapi tidak semua menampakkan hasil yang

yang tinggi sangat baik untuk memperoleh signifikan.

rekoveri yang tinggi. Valix dan Kawahara

mengklaim bahwa pada temperatur reduksi PENELITIAN KEDEPAN

yang lebih besar dari 800°C akan menghambat Berdasarkan uraian diatas telah diketahui

perolehan nikel karena terjadi pembentukan bahwa proses pengolahan nikel dihadapkan

fase olivine yang stabil. kepada penurunan kadar nikel dalam cadangan

lebih rinci di jurnal nikel laterit dan masalah kebutuhan energi.

Penambahan sulfur 207-873-2-pb Dengan adanya penurunan kandungan nikel

Haris, telah mempelajari sulfidasi bijih dalam bahan baku maka menurut penulis proses

laterit pada temperatur rendah dan berhasil pembuatan NPI merupakan yang paling baik

menampilkan bahwa nikel oksida dapat dilakukan karena memungkinkan mengolah

disulfidasi secara selektif membentuk nikel- bijih laterite kadar rendah. Tetapi proses tipe

besi-sulfida. Valix et.al. (2002) telah blast furnace pada pembuatan NPI

memaparkan hasil reduksi saprolit memerlukan energi tinggi maka dengan

menggunakan gas CO-CO2 dan mempelajari perubahan menjadi electric arc (EF) yang lebih

pengaruh sulfur yang ditambahkan. Pada efisien maka memungkinkan proses pengolahan

saprolite hasil kalsinasi menyebabkan Ni ini akan menjadi pilihan yang terbaik.

terperangkap dalam forsterite sehingga Sedangkan bila berdasarkan table kebutuhan

menghasilkan recovery yang rendah yaitu energi diketahui bahwa pembuatan feronikel

hanya Ni=6.4% dan Fe=8.1% lebih rendah daripada pembuatan nikel matte.

Penelitian lain terkait penambahan sulfur Proses luppen merupakan salah satu jenis

saat reduksi bijih nikel laterit dalam usaha proses pembuatan feronikel yang mempunyai

peningkatan jumlah perolehan nikel dalam temperatur yang lebih rendah dibandingkan

feronikel telah dilakukan di antaranya dengan proses Elkem karena tidak

melakukan reduksi selektif nikel laterit dengan menggunakan arc, sehingga proses ini

penambahan natrium sulfat (Na2SO4) dan mempunyai potensi untuk dikembangkan lebih

kalsium sulfat (CaSO4) yaitu oleh Jiang et.al, Li lanjut dan dapat digunakan untuk semua tipe

et.al., Zhu et.al. bijih yang selama ini tidak dapat dilakukan oleh

proses luppen. Kendala lain yaitu substitusi

Prekonsentrasi bijih batu bara antrasit dengan jenis low grade.

Beberapa penelitian yang berhubungan Dalam kaitannya dengan pembentukan

dengan peningkatan kadar telah banyak kualitas aglomerasi feronikel maka perlu

dilakukan. Kim et. al.(2010) mempelajari dilakukan penelitian lebih lanjut penambahan

pengaruh kalsinasi sebelum pemisahan aditif yang diyakini akan meningkatkan ukuran

magnetik pada berbagai variasi densitas dan partikel.

temperatur kalsinasi, Li et. al.(2009)

mempelajari pengaruh pre roasting sebelum

leaching dengan asam. Jungah Kim et.al[43] KESIMPULAN

telah memaparkan bahwa preparasi awal Peluang penelitian dalam pengolahan

terhadap bijih dengan cara roasting awal pada nikel laterit secara pirometalurgi masih terbuka

beberapa temperatur dan diikuti dengan karena masih banyak hal yang harus diperbaiki

pemisahan magnetik, dapat meningkatkan kadar dalam proses yang sudah ada saat ini. Penelitian

nikel dari 1.5% menjadi 2.9%. Zhu et. al., lebih lanjut kemungkinan didasarkan pada isu

menggunakan aditif kalsium sulfat dan batu- efisiensi pemakaian energi dan isu ketersediaan

bara untuk proses reduksi selektif yang ikuti cadangan nikel kadar tinggi yang semakin

pemisahan magnetik terhadap bijih Indonesia menurun.

akan meningkatkan grade nikel. Penelitian yang

Seminar Nasional Sains dan Teknologi 2016 5

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

UCAPAN TERIMAKASIH Li, G., Shi, T., Rao, M., Jiang, T., & Zhang, Y.,

Terimakasih kepada para peneliti dari 2012. Beneficiation of Nickeliferous

kelompok penelitian nilai tambah Pusat Laterite by Reduction Roasting in the

Penelitian Metalurgi dan Material (P2MM) Presence of Sodium Sulfate. Elsevier

LIPI atas dukungannya sehingga makalah ini Mineral Engineering, China.

dapat diselesaikan. Li, S., & Coley, K. S. 2000. Kinetics and

Mechanism of Reduction Laterite Ore

High in Serpentine. The 39th Annual

DAFTAR PUSTAKA Conference of Metallurgists (pp. 179-192).

Antola, O., Holappa, L., & Paschen, P. (1995). Ottawa: CIM.

Nickel Ore Reduction by Hydrogen and Moskalyk, R.R., Alfantazi, A.M., 2002. Nickel

Carbon Monoxide Containing Gases . laterite processing and electrowinning

Mineral Processing and Extractive practice. Miner. Eng. 15, 593±605.

Metallurgy Review, 169-179. Norgate, T., Jahanshahi, S., 2010. Low grade

Canterford J.H., "Leaching of Some Australian ores: Smelt, leach or concentrate. Miner.

Nickeliferous Laterites With H2S04 at Eng. 23, 65±73

Atmospheric Pressure," Proc. Aust. Inst. Quast, K., Connor, J.N., Skinner, W.,

Min. Metall, vol. no. 265, pp. pp. 19-26, Robinson, D.J., & Jonas, A.M., 2015.

1978. Preconcentration strategies in the

Canterford, J.H., 1975. The treatment of processing of nickel laterite oresPart 1.

nickeliferous laterites, Miner. Sci. Eng. 7 Minerals Engineering xxx (2015) xxx-xxx.

(1), 3-17. R. A. Bergman, Nickel Production from Low-

Dalvi, A.D., Bacon, W.G., &Osborne, R., 2004. Iron Laterite Ores: Process Descriptions,

The Past and the Future of Nickel CIM Bull, Vol. 96, No. 1072, June-July,

Laterites. In: PDAC 2004 International 2003 pp127-138

Convention. Trade Show & Investors T. Utigard and Bergman, Gaseous Reduction of

Exchange, North Carolina, USA, pp. 1-27. Laterite Ores, Metallurgical and Materials

Diaz, C. M., Vahed, A., Shi, D., Doyle, C. D., Transactions Volume 23 B. April 1992²

Warner, A. E., & MacVicar, D. J. (1993, 271

January 12). Patent No. 5,178,666. United T. Watanabe, Sadao, Direct Reduction of

States. Garnierite Ore for Production of Ferro-

G. A. Crawford, "Segregation of Nickel in Nickel with a Rotary Kiln at Nippon Yakin

Laterites - The Falconbridge Experience," Kogyo Co., Ltd., Oheyama Works,

Segregation Symposium, pp. 219-240, International Journal of Mineral

1960. Processing, 19 (1987) 173-187.

Jiang, M., Sun, T., Liu, Z., Kou, J., Liu, N., & Valix, M., Cheung, W.H., 2002. Study of phase

Zhang, S., 2013. Mechanism of sodium transformation of laterite ores at high

sulfate in promoting selective reduction of temperature. Miner. Eng. 15, 607±612

nickel laterite ore during reduction roasting Valix, M., Cheung, W.H., 2002. Study of phase

process. International Journal of Mineral transformation of laterite ores at high

Processing 123 (2013) 32-38. temperature. Miner. Eng. 15, 607±612

Johnson, Jeremiah, Reck, B.K., Wang, T., Valix, M., Cheung, W.H., 2002b. Effect of

Graedel, T.E., 2008. The energy benefit of sulfur on the mineral phases of laterite ores

stainless steel recycling. Energy policy 36 at high temperature reduction. Miner. Eng.

(1), 181±192. 15, 523±530.

Jungah Kim a, Gjergj Dodbiba et all, Williem J.Crama & A.H. Baas, Process for the

Calcination of low-grade laterite for Preparation Of A Ferronickel Concentrate,

concentration of Ni by magnetic Netherlands, Patent no: 4,490,174, US

separation, Minerals Engineering 23 Zhu, D.Q., Cui, Y., Hapugoda, S., Vining, K.,

(2010) 282±288 & Pan, J., 2011.Mineralogy and Crystal

Kawahara, M., Toguri, J.M., Bergman, R.A., Chemistry of a Low Grade Nickel Laterite

1988. Reducibility of Laterite Ores. Ore. Transactions Nonferrous Metals

Metall. Trans. B 19B, 181±186. Society of China 907-916.

Seminar Nasional Sains dan Teknologi 2016 6

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

p-ISSN : 2407 ± 1846

TM - 044 e-ISSN : 2460 ± 8416

Website : jurnal.umj.ac.id/index.php/semnastek

Zhu, D.Q., Cui, Y., Vining, K., Hapugoda, S., Onodera, J., Inoue,T., Imaizumi, T., 1987.

Douglas, J., Pan, J., & Zheng, G.L., 2012. Attempts at the EHQH¿FLDWLRQ of lateritic

Upgrading low nickel content laterite ores nickel ore. Int.J. Miner. Process.19, 25±42.

using selective reduction followed by Lesic, D., 1965. %HQH¿FLDWLRQ tests of a low-

magnetic separation. Elsevier International grade serpentinic iron±nickel±chromium±

Journal of Mineral Processing, Australia. cobalt ore in a dense liquid. In: Roberts,

Agatzini-Leonardou, S., =D¿UDWRV I.G., A.(Ed.), Mineral Processing. Pergamon

Spathis,D., 2004. %HQH¿FLDWLRQ of a Greek Press, pp. 323±331.

serpentinic nickeliferous ore. PartI. Stamboliadis, E., Alevizos, * =D¿UDWRV J.,

Mineralprocessing. Hydrometallurgy 74, 2004. Leaching residue of nickel ferrous

259±265. laterites as a source of iron concentrate

.Miner. Eng.17, 245±252.

Beggs, D., Bunge, F. H., & Vedensky, D. N.

(1970, March 31). Patent No. 3,503,735.

United States.

Crama, W. J., & Baas, A. H. (1984, December

25). Patent No. 4,490,174. United States.

U.S. Geological Survey, Mineral Commodity

Summaries, January 2015.

Seminar Nasional Sains dan Teknologi 2016 7

Fakultas Teknik Universitas Muhammadiyah Jakarta , 8 November 2016

Anda mungkin juga menyukai

- Pengolahan Nikel Laterit Secara Pirometalurgi: November 2016Dokumen8 halamanPengolahan Nikel Laterit Secara Pirometalurgi: November 2016pinkan25Belum ada peringkat

- Jounal ReviewDokumen13 halamanJounal Reviewbintang alip saputraBelum ada peringkat

- Tahap Proses NikelDokumen4 halamanTahap Proses NikelMuh AnugrahBelum ada peringkat

- Tugas Pengetahuan Bahan Teknik NikelDokumen4 halamanTugas Pengetahuan Bahan Teknik NikelFadli ArdiansyahBelum ada peringkat

- Tugas I PBG (Review Jurnal)Dokumen4 halamanTugas I PBG (Review Jurnal)Feyza BahaweresBelum ada peringkat

- Jurnal DandyDokumen12 halamanJurnal DandyLERISBelum ada peringkat

- Afif Sulestianson - 21100116120018Dokumen6 halamanAfif Sulestianson - 21100116120018Afif SulestiansonBelum ada peringkat

- Metode Reduksi Selektif Untuk Nikel LateritDokumen7 halamanMetode Reduksi Selektif Untuk Nikel LateritYessy AyuBelum ada peringkat

- Studi Kasus Proses Ekstraksi NikelDokumen14 halamanStudi Kasus Proses Ekstraksi NikelBunga ChanBelum ada peringkat

- Teknologi Pengolahan Dan Pemurnian NikelDokumen21 halamanTeknologi Pengolahan Dan Pemurnian NikelIto Purnomo50% (2)

- 165 383 1 SMDokumen14 halaman165 383 1 SMpinkan25Belum ada peringkat

- Bab 1 PDFDokumen3 halamanBab 1 PDFNOBPDYBelum ada peringkat

- Sumber Daya Mineral Bijih NikelDokumen16 halamanSumber Daya Mineral Bijih Nikelmillatul habibahBelum ada peringkat

- Format LaporanDokumen9 halamanFormat Laporan046 Dewa Gde Yoga SBelum ada peringkat

- Kimia Logam - Permasalahan Tentang Logam NikelDokumen15 halamanKimia Logam - Permasalahan Tentang Logam NikelTeddy HardiansyahBelum ada peringkat

- Perencanaan Pabrik Pengolahan NikelDokumen9 halamanPerencanaan Pabrik Pengolahan NikelGya LeeBelum ada peringkat

- COVERDokumen21 halamanCOVERholong manaluBelum ada peringkat

- 156 1365 1 PB PDFDokumen13 halaman156 1365 1 PB PDFCITRA ZULMITA PUTRIBelum ada peringkat

- Nikel Baterai Kendaraan ListrikDokumen59 halamanNikel Baterai Kendaraan ListrikIndra PranataBelum ada peringkat

- Bab Iii FS-1Dokumen22 halamanBab Iii FS-1Bambang Sardi Sardi100% (1)

- Pembuatan NPI Dari Bijih NikelDokumen6 halamanPembuatan NPI Dari Bijih NikelBuddie Syakur67% (3)

- Infotekmesin PengaruhWaktuKarbonisasiDokumen8 halamanInfotekmesin PengaruhWaktuKarbonisasiANNISA ZAHRA RAMADHANBelum ada peringkat

- Proposal - Studi Kemungkinan Pembuatan Paduan Ferronikel Dari Bijih Nikel Laterit Berkadar Rendah Dengan Metode Leaching Dan Electrowinning Serentak Fe-NiDokumen15 halamanProposal - Studi Kemungkinan Pembuatan Paduan Ferronikel Dari Bijih Nikel Laterit Berkadar Rendah Dengan Metode Leaching Dan Electrowinning Serentak Fe-NiLuqman Izzuddin El HanifBelum ada peringkat

- Metalurgi EkstraksiDokumen4 halamanMetalurgi EkstraksiNaufal AnanditoBelum ada peringkat

- Pengumpulan 1-DikonversiDokumen24 halamanPengumpulan 1-DikonversiReza nugrahaBelum ada peringkat

- Revisi 2 Jurnal Optimalisasi Suhu Dan Waktu Proses Reduksi Bijih Nikel Laterit Dalam Peningkatan Kadar Nikel Dan Besi Sampel Ore Di Halmahera TimurDokumen6 halamanRevisi 2 Jurnal Optimalisasi Suhu Dan Waktu Proses Reduksi Bijih Nikel Laterit Dalam Peningkatan Kadar Nikel Dan Besi Sampel Ore Di Halmahera TimurPurnama PsBelum ada peringkat

- Garuda587102 PDFDokumen12 halamanGaruda587102 PDFGhazi Labib NaufalBelum ada peringkat

- Kendala Dan Kemungkinan Pengembangan Proses Caron Untuk Bijih Nikel Laterit Kadar Rendah IndonesiaDokumen8 halamanKendala Dan Kemungkinan Pengembangan Proses Caron Untuk Bijih Nikel Laterit Kadar Rendah IndonesiaRafi'ul AzizBelum ada peringkat

- NIkel Laterit Proses PDFDokumen121 halamanNIkel Laterit Proses PDFRohib Rohib100% (2)

- Ekstraksi Nikel 17-11-2021Dokumen126 halamanEkstraksi Nikel 17-11-2021Rasyad SyachBelum ada peringkat

- Aditya Muflih S - 1806149311 - Uas MeteksDokumen3 halamanAditya Muflih S - 1806149311 - Uas Meteksraihan dzakyBelum ada peringkat

- Bab IDokumen3 halamanBab IluthfiinBelum ada peringkat

- Mineral Nikel PDFDokumen41 halamanMineral Nikel PDFEvy OkvitasariBelum ada peringkat

- R6M - Nathanael Yoga - Metode PenelitianDokumen6 halamanR6M - Nathanael Yoga - Metode PenelitianNathanael yogaBelum ada peringkat

- Nikel LateritDokumen25 halamanNikel LateritWinalda Smith Supratman100% (2)

- 185+-+188 2921 TKM Pengaruh+Konsentrasi+HCl+TerhadapDokumen4 halaman185+-+188 2921 TKM Pengaruh+Konsentrasi+HCl+TerhadapTegar Satrio WibowoBelum ada peringkat

- Panduan Praktis Kode KCMI 2017 - Ni LateriteDokumen68 halamanPanduan Praktis Kode KCMI 2017 - Ni LateriteTeguh Priadi100% (1)

- Preparasi Titanium Fosfat Sebagai Bahan Elektrolit Padat Untuk Baterai SekunderDokumen13 halamanPreparasi Titanium Fosfat Sebagai Bahan Elektrolit Padat Untuk Baterai SekunderZuliah AnggrainiBelum ada peringkat

- Nikel Laterit Kadar RendahDokumen20 halamanNikel Laterit Kadar RendahAnang Ma'rupBelum ada peringkat

- Nikel Kelompok 1Dokumen18 halamanNikel Kelompok 1muhrifki497Belum ada peringkat

- (Presentasi) Nikel Dan Paduan Mangan (Kel 4)Dokumen24 halaman(Presentasi) Nikel Dan Paduan Mangan (Kel 4)driyartalBelum ada peringkat

- (Presentasi) Nikel Dan Paduan Mangan (Kel 4)Dokumen24 halaman(Presentasi) Nikel Dan Paduan Mangan (Kel 4)driyartalBelum ada peringkat

- JURNAL Johanes Roberto P (2613161078)Dokumen12 halamanJURNAL Johanes Roberto P (2613161078)Johanes Roberto PasaribuBelum ada peringkat

- Teknologi Dan Keekonomian Proses Pengolahan Laterit NikelDokumen10 halamanTeknologi Dan Keekonomian Proses Pengolahan Laterit NikelLea AfrianaBelum ada peringkat

- DintekDokumen9 halamanDintekAditiya RamadhanBelum ada peringkat

- Dokumen Rencana Pengolahan Dan PemurnianDokumen21 halamanDokumen Rencana Pengolahan Dan PemurnianCourtney KelleyBelum ada peringkat

- BAB III Tinjauan PustakaDokumen19 halamanBAB III Tinjauan PustakaVinggoShihabBelum ada peringkat

- Proposal SmelterDokumen14 halamanProposal Smeltersofyan67% (3)

- PENINGKATAN KADAR NIKEL Ni DAN BESI Fe DDokumen7 halamanPENINGKATAN KADAR NIKEL Ni DAN BESI Fe DHasanuddin NurdinBelum ada peringkat

- 1.2.16. Nickel and Nickel AlloysDokumen111 halaman1.2.16. Nickel and Nickel AlloysDina BihaqqiBelum ada peringkat

- Bufla Mining 22Dokumen4 halamanBufla Mining 22Janda PirangBelum ada peringkat

- Nikel LateritDokumen15 halamanNikel LateritFaisal SaleBelum ada peringkat

- 27 - Aqiela Mahannada - Tugas 1Dokumen2 halaman27 - Aqiela Mahannada - Tugas 1AqielaBelum ada peringkat

- Proposal KP Muh Furqhann FahmiDokumen16 halamanProposal KP Muh Furqhann FahmiErick SanjayaBelum ada peringkat

- Tugas I Kelompok I NikelDokumen11 halamanTugas I Kelompok I NikelAidil AswarBelum ada peringkat

- Bab 1Dokumen41 halamanBab 1Ichigo KorosakiiBelum ada peringkat

- Pelindian Bijih Nikel Laterit Kadar RendDokumen12 halamanPelindian Bijih Nikel Laterit Kadar RendHasanuddin NurdinBelum ada peringkat

- Teknik Pencairan Dan Pemaduan PDFDokumen248 halamanTeknik Pencairan Dan Pemaduan PDFwendiBelum ada peringkat

- Dokumen - Tips - Bahasa Indonesia Kalimat EfektifDokumen19 halamanDokumen - Tips - Bahasa Indonesia Kalimat EfektifGajah MudaBelum ada peringkat

- CombinepdfDokumen7 halamanCombinepdfGajah MudaBelum ada peringkat

- 20.06.311 Jurnal EprocDokumen11 halaman20.06.311 Jurnal EprocGajah MudaBelum ada peringkat

- Kerajaan SriwijayaDokumen18 halamanKerajaan SriwijayaGajah Muda50% (2)

- Pencak SilatDokumen13 halamanPencak SilatGajah MudaBelum ada peringkat

- PPKN KELOMPOK 4 WordDokumen8 halamanPPKN KELOMPOK 4 WordGajah MudaBelum ada peringkat

- Elektrolisis LarutanDokumen7 halamanElektrolisis LarutanGajah MudaBelum ada peringkat

- Makalah Praktek Seni Budaya12bayDokumen9 halamanMakalah Praktek Seni Budaya12bayGajah MudaBelum ada peringkat

- Proposal Penelitian'''Dokumen8 halamanProposal Penelitian'''Gajah MudaBelum ada peringkat