Referensi

Diunggah oleh

Nabilla Putri AndiniJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Referensi

Diunggah oleh

Nabilla Putri AndiniHak Cipta:

Format Tersedia

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.

2019

dengan Proses KBR

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri kimia di Indonesia masih dihadapkan dengan persoalan

ketergantungan impor bahan baku, diantaranya impor fenol dan aseton. Nilai

impor tersebut terus meningkat setiap tahunnya dan diperkirakan akan terus

meningkat pada tahun-tahun mendatang apabila tidak dilakukan upaya

pembangunan industri kimia nasional. Jika bahan-bahan tersebut dapat diproduksi

di dalam negeri, maka dapat menghemat pengeluaran devisa negara dan bahkan

dapat meningkatkan nilai ekspor. Berdasarkan data Badan Pusat Statistik (BPS),

dalam 5 tahun terakhir nilai impor fenol berkisar antara 20.000 – 26.000 ton/tahun

dan nilai impor aseton berkisar anatara 17.000 – 22.000 ton/tahun (BPS, 2019).

Fenol atau hidroksibenzen mempunyai banyak kegunaan diantaranya

sebagai bahan baku pembuatan bisfenol-A yang digunakan dalam industri plastik,

bahan baku industri kaprolaktam yang digunakan dalam pembuatan nilon, bahan

baku dalam pembuatan fenolik resin, alkilfenol, dan anilin (Kirk dan Othmer,

1995).

Aseton dikenal juga dengan dimetil keton atau 2 propanon merupakan

pelarut yang sangat baik untuk getah, lilin, resin, lemak, minyak, zat warna, dan

selulosa. Aseton digunakan sebagai pembawa asetilena, dalam pembuatan pelapis

dan plastik. Fungsi lain dari aseton adalah sebagai bahan baku untuk sintesis

kimia berbagai produk seperti keton, metil metakrilat, bisfenol-A, alkohol

diaseton, metil isobutil keton, heksilen glikol, dan isoforon (Kirk dan Othmer,

1991). Kebutuhan aseton di Indonesia tergolong tinggi. Sementara di Indonesia

belum terdapat pabrik aseton. Untuk memenuhi kebutuhan tersebut, Indonesia

masih mendatangkan aseton dari negara lain seperti: Amerika Serikat, Belanda,

Cina, Korea, Jepang, dan Singapura.

Laporan 1 1

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Oleh karena itu, pendirian pabrik fenol dan aseton di Indonesia sangat

tepat mengingat kebutuhan akan fenol dan aseton yang tergolong tinggi. Dengan

pendirian pabrik tersebut dapat mengurangi ketergantungan impor dari negara lain

dan diharapkan juga dapat menjadi komoditi ekspor.

1.2 Tujuan

Prarancangan pabrik fenol dan aseton adalah ini bertujuan untuk

memenuhi kebutuhan fenol dan aseton dalam negeri yang selama ini masih

diimpor dari negara lain dan selanjutnya dikembangkan menjadi komoditi ekspor.

Selain itu, diharapkan dengan berdirinya pabrik ini akan memberi lapangan

pekerjaan baru sehingga akan meningkatkan kesejahteraan rakyat.

1.3 Ruang Lingkup

Ruang lingkup dari perancangan pabrik fenol dan aseton meliputi

penentuan bahan baku dan proses yang akan digunakan, dimana bahan baku yang

digunakan dalam pembuatan fenol dan aseton adalah cumene dengan proses KBR.

Hasil produksi pabrik akan dipasarkan di Indonesia untuk memenuhi kebutuhan

industri yang menggunakan fenol dan aseton sebagai bahan baku dan selanjutnya

fenol dan aseton akan dikembangkan sebagai komoditi ekspor.

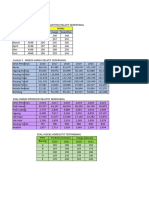

1.4 Analisa Pasar

Analisis pasar merupakan suatu langkah untuk mengetahui seberapa besar

minat pasar terhadap suatu produk. Analisa pasar membahas tentang data impor,

data ekspor, data konsumsi, dan data produksi fenol serta aseton. Data impor dan

ekspor fenol dan aseton di Indonesia dari tahun 2009 sampai tahun 2019 dapat

dilihat pada Tabel 1.1 sampai dengan Tabel 1.6.

Laporan 1 2

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Table 1.1 Data Impor Fenol di Indonesia pada Tahun 2009-2013

Tahun

Bulan

2009 2010 2011 2012 2013

Januari 448,948 476,186 2277,253 1568,3 985,849

Februari 642,044 1255,364 1473,543 859,356 1179,812

Maret 268,048 1022,204 2680,533 1068,224 2114,872

April 1371,277 1878,823 66,405 1654,736 1158,385

Mei 1508,630 977,579 2834,504 192,282 1681,199

Juni 789,247 1415,122 176,462 2305,099 859,762

Juli 1254,831 1803,569 1871,903 1623,721 1700,714

Agustus 1623,110 1233,167 1280,936 518,817 640,658

September 2153,605 628,331 197,527 1550,03 1425,798

Oktober 829,380 724,173 2685,088 1771,116 992,784

November 1954,006 2248,667 1449,783 330,641 2874,414

Desember 1194,455 272,253 2296,764 1150,791 1016,202

TOTAL

14.037,58 13.935,43 19.290,70 14.593,11 16.630,44

(Ton/Tahun

1 8 1 3 9

)

(BPS, 2019)

Laporan 1 3

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Table 1.2 Data Impor Fenol di Indonesia pada Tahun 2014-2019

Tahun

Bulan

2014 2015 2016 2017 2018 2019

Januari 1824,933 1492,405 1627,798 2156,957 2643,040 2908,009

Februari 1082,272 2093,925 1397,605 232,793 1908,036 1003,052

Maret 1351,015 1871,424 1115,822 1554,992 2384,047 3411,041

April 2048,472 1360,420 1595,393 2328,852 2153,665 1315,050

Mei 2072,828 1254,379 2226,750 3070,171 1322,345 3039,899

Juni 620,802 2309,161 2232,214 207,897 2170,303 152,463

Juli 2408,989 658,593 563,490 1792,475 1839,758 3207,089

Agustus 574,3 1156,849 2806,557 2622,894 1899,014 1287,762

September 3119,122 2282,843 1326,537 1859,986 2872,605 -

Oktober 823,303 2504,869 312,640 676,766 2936,244 -

November 1232,214 1635,581 3704,642 3511,429 4138,019 -

Desember 3178,929 2514,423 2215,744 1021,885 224,977 -

TOTAL

20.337,179 21.134,872 21.125,192 21.037,097 26.492,053 16.324,365

(Ton/Tahun)

(BPS, 2019)

Laporan 1 4

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Table 1.3 Data Impor Aseton di Indonesia pada Tahun 2009-2013

Tahun

Bulan

2009 2010 2011 2012 2013

Januari 22,734 830,333 808,357 1247,196 103,261

Februari 512,408 714,632 1681,377 69,502 2416,591

Maret 2386,206 1548,848 2095,474 4098,727 108,326

April 621,269 1619,050 2384,488 1573,609 2098,904

Mei 3314,725 862,346 1118,866 3780,633 2602,993

Juni 973,794 1648,774 2995,624 96,905 2690,140

Juli 1557,612 152,853 1424,560 1705,908 1045,854

Agustus 2954,351 2158,568 787,837 812,174 119,474

September 462,063 1042,830 2234,036 1374,122 2849,785

Oktober 1341,145 2428,145 3518,585 3590,683 1225,650

November 732,035 25,575 58,332 1389,792 2541,947

Desember 1653,770 2376,163 935,876 1564,031 808,782

TOTAL

16.532,11 15.408,11 20.043,41 21.303,28 18.611,70

(Ton/Tahun

2 7 2 2 7

)

(BPS, 2019)

Laporan 1 5

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Table 1.4 Data Impor Aseton di Indonesia pada Tahun 2014-2019

Tahun

Bulan

2014 2015 2016 2017 2018 2019

Januari 2805,961 2263,112 2145,444 2181,848 647,637 2772,34

Februari 9723,61 1109,199 2298,352 2265,428 1416,802 244,829

Maret 82,629 114,28 124,141 1716,536 3148,781 2234,614

April 1337,382 2178,257 2332,57 239,55 1032,328 3080,4

Mei 2070,109 1584,867 2162,415 2244,339 1557,473 1221,718

Juni 2196,473 2081,608 949,438 995,408 1586,870 467,51

Juli 2627,245 621,985 1283,713 1445,119 1537,344 4239,046

Agustus 72,307 2084,537 1141,713 2946,488 1143,124 1231,201

September 1125,283 1001,405 2056,316 2284,592 4369,989 -

Oktober 2126,204 2222,622 1086,673 1224,334 912,26 -

November 213,854 626,72 1578,894 2318,199 2741,538 -

Desember 2081,268 2912,508 1647,677 1676,914 2257,327 -

TOTAL

17.711,076 18.801,1 18.807,346 21.538,755 22.351,473 15.491,658

(Ton/Tahun)

(BPS, 2019)

Laporan 1 6

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Table 1.5 Data Ekspor Fenol di Indonesia pada Tahun 2009-2013

Tahun

Bulan

2009 2010 2011 2012 2013

Januari 15,023 67,663 116,850 171,210 130,371

Februari 52,702 94,300 127,886 204,535 124,585

Maret 27,229 75,915 126,470 159,705 164,771

April 87,651 82,763 137,073 146,145 77,345

Mei 90,502 73,446 174,813 158,696 192,845

Juni 125,498 74,953 115,290 138,055 249,970

Juli 79,311 66,656 132,026 210,144 300,088

Agustus 127,456 87,365 143,110 226,330 232,605

September 88,489 80,756 171,747 185,145 179,352

Oktober 206,929 151,899 119,963 207,415 244,892

November 227,698 64,867 86,438 199,630 205,782

Desember 164,427 146,116 93,520 209,100 213,677

TOTAL

(Ton/Tahun 1.292,915 1.066,699 1.545,186 2.216,11 2.316,283

)

(BPS, 2019)

Laporan 1 7

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Table 1.6 Data Ekspor Fenol di Indonesia pada Tahun 2014-2019

Tahun

Bulan

2014 2015 2016 2017 2018 2019

Januari 138,85 145,807 153,297 244,22 108,93 30,495

Februari 259,46 219,031 236,4 246,915 12,4 15,6

Maret 189,085 214,05 245,448 229,925 34,3 16,12505

April 227,002 222,255 200,208 193,655 46,1921 29,3702

Mei 279,723 226,46 142,63 249,32 39,315 14,427

Juni 193,041 252,199 202,522 181,77 13,695 5,94

Juli 357,545 204,972 143,905 282,465 21,5605 21,014

Agustus 217,675 242,605 295,71 319,4099 31,2045 12,36

September 269,525 169,497 221,575 318,59 28,580 -

Oktober 253,709 288,76 213,048 392,685 42,225 -

November 199,415 279,097 349,16 291,455 15,747 -

Desember 157,09 249,265 240,64 286,085 30,621 -

TOTAL

2.742,12 2.713,998 2.644,543 3.236,495 424,7701 145.331,25

(Ton/Tahun)

(BPS, 2019)

Jumlah impor fenol dan aseton ini diperkirakan akan terus meningkat tiap

tahunnya. Oleh karena itu, perlu dilakukan upaya untuk menekan volume impor

fenol dan aseton di Indonesia dengan cara meningkatkan kapasitas produksi fenol

dan aseton di Indonesia. Selain itu, dengan terpenuhinya kebutuhan di Indonesia,

diharapkan Indonesia memiliki peluang ekspor yang lebih besar untuk fenol dan

Laporan 1 8

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

aseton di dunia. Permintaan fenol dan aseton yang tinggi tidak hanya terdapat di

Indonesia, namun secara global. Penggunaan dan konsumsi fenol dan aseton di

dunia dapat dilihat pada Gambar 1.1, 1.2, 1.3 dan 1.4.

4% 7%

Kaprolaktam

30% Bisfenol-A

Alkilfenol

Asam Adipat

49% Fenolik Resin

2% Lain-Lain

8%

Gambar 1.1 Penggunaan Fenol di Dunia (ICIS, 2015)

8% 6%

7% Isopropanol

DAA/MIBK/Keton

27% Pelarut

27% Aseton Sianohidrin

Biosfenol-A

Lain-Lain

24%

Gambar 1.2 Penggunaan Aseton di Dunia (ICIS, 2015)

Laporan 1 9

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Gambar 1.3 Konsumsi Fenol di Dunia Tahun 2017 (IHS Markit, 2018)

Gambar 1.4 Konsumsi Aseton di Dunia Tahun 2017 (IHS Markit, 2018)

Berdasarkan Gambar 1.3 dan 1.4, Asia merupakan wilayah permintaan

fenol dan aseton tertinggi di dunia. Permintaan fenol dan aseton tertinggi lainnya

diikuti oleh negara-negara di wilayah Amerika dan Eropa. Prediksi permintaan

fenol dan aseton di dunia akan terus berkembang.

Laporan 1 10

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Negara-negara produsen fenol dan aseton terbesar di dunia, yaitu, Cina,

India, Jerman, Italia, Jepang dan Brazil. Keenam negara ini mengekspor fenol dan

aseton ke negara-negara yang membutuhkan fenol dan aseton, khususnya negara-

negara yang sedang berkembaang di bidang Industri, salah satunya Indonesia.

Data Perusahaan dan negara yang memproduksi fenol dan Aseton di Dunia dapat

dilihat pada Tabel 1.7 dan 1.8.

Tabel 1.7 Perusahaan yang Memproduksi Fenol di Dunia

Perusahaan Lokasi Kapasitas (Ton/tahun)

Rhodia Brazil 115.000

Enichem Italia 385.000

Phenolchemie Jerman 500.000

Phenolchemie Belgia 200.000

Mitsui Petrochemical Jepang 220.000

Yanshan P.C Cina 60.000

Hindustan Organic Chem India 40.000

(Kirk dan Othmer, 1995)

Table 1.8 Perusahaan yang Memproduksi Aseton di Dunia

Kapasitas

Perusahaan Lokasi

(Ton/tahun)

Allied Signal Corporation Frankford, Pa. 221.000

Aristech Chemical Corporation Haverhill, Ohio 172.000

Dow Chemical U.S.A. Oyster Creek, Tex. 152.000

General Electric Company Mount Vemon, Ind. 177.000

Georgia Gulf Corporation Plaquemine, La. 109.000

Shell Oil Company Deer Park, Tex. 45.000

(Kirk dan Othmer, 1991)

Laporan 1 11

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Berdasarkan Tabel 1.7, Jerman merupakan negara yang memproduksi

fenol terbesar di dunia yaitu Jerman, diikuti oleh Italia, Belgia, dan Jepang.

Kapasitas rata-rata produksi pabrik fenol yaitu 326.000 ton/tahun. Dan

berdasarkan Tabel 1.8, Amerika Serikat merupakan Negara memproduksi aseton

terbesar didunia dengan kapasitas rata-rata produksi pabrik yaitu 146.000

ton/tahun.

Kebutuhan fenol dan aseton sebagai bahan baku pada industri lain sangat

penting dan seiring peningkatan jumlah penduduk, permintaan terhadap barang

siap pakai dengan bahan baku fenol dan aseton akan semakin meningkat. Industri

Fenol berpeluang dikembangkan sebagai bahan baku pembuatan bisfenol-A yang

digunakan dalam industri plastik, bahan baku industri kaprolaktam yang

digunakan dalam pembuatan nilon, bahan baku dalam pembuatan fenolik resin,

alkilfenol, dan anilin. Selain digunakan sebagai pelarut yang sangat baik untuk

industri getah, lilin, resin, lemak, minyak, zat warna, dan selulosa. Aseton juga

berpeluang untuk dikembangkan sebagai bahan baku untuk sintesis kimia

berbagai produk seperti keton, metil metakrilat, bisfenol-A, alkohol diaseton,

metil isobutil keton, heksilen glikol, dan isoforon.

Laporan 1 12

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

1.5 Analisa Ekonomi (GPM, Gross Profit Margin)

GPM dari proses pembuatan fenol dan aseton ditampilkan pada Tabel 1.9.

Tabel 1.9 GPM Proses Pembuatan Fenol dan Aseton

Gross Profit Margin (GPM)

Jenis Proses Reaksi

(Rp/kg fenol)

KBR Phenol C6H5(CH3)2 + O2 →

2.580,43

Process C6H5OH + CH3COCH3

SUNOCO/UOP C6H5(CH3)2 + O2 →

2.580,43

Phenol Process C6H5OH + CH3COCH3

Toluena – Asam C6H5CH3 + 2O2 →

3.811,315

Benzoat C6H5OH + H2O + CO2

C6H6 + H2SO4 + 2NaOH

Sulfonasi Benzena → C6H5OH + Na2SO3 + 2.099.516

2H2O

C6H6 + Cl2 + 3NaOH +

Klorimasi Benzena HCl → C6H5OH + 2H2O 791,0931

+ 3NaCl

Proses Raschig C6H6 + ½ O2 C6H5OH 2.743,65

Berdasarkan perbandingan GPM pada tabel 1.9, maka dapat dilihat bahwa gross

profit margin tertinggi didapatkan dengan produksi fenol melalui proses sulfonasi

benzena. Sedangkan pada proses KBR Phenol Process berada pada urutan ketiga

yaitu dengan GPM senilai IDR 2.580,43 per kg fenol setelah proses Toluena –

Asam Benzoat. Namun Proses KBR tetap dipilih sebagai proses yang akan

digunakan karena melalui proses ini, dihasilkan yield fenol yang lebih tinggi yaitu

99% serta penggunaan electricity yang relatif lebih rendah dari proses Raschig

yaitu 170 kWh.

Laporan 1 13

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

BAB II

DESKRIPSI PROSES

2.1 Teknologi Produksi Fenol dan Aseton

Fenol merupakan komponen aromatik yang mengandung satu atau lebih

gugus hidroksil yang melekat pada cincin aromatik. Secara umum, fenol dikenal

sebagai hidroksibenzena dengan rumus struktur C6H5OH. Biasanya, fenol

memiliki keutamaan dalam pembuatan resin fenolik, bisfenol-A, kaprolaktam,

anilin, dan alkilfenol (kirk dan Othmer, 1995). Sebelum perang dunia ke-II, fenol

di recovery dari coal tar serta dari proses sulfonasi dan klorinasi benzene

kemudian diikuti dengan hidrolisis fenol dengan garam sebagai produk samping

(Meyers, 2005).

Aseton merupakan produk selain fenol yang dihasilkan melalui

dekomposisi reaksi dengan menggunakan katalis asam mineral kuat. Proses ini

dikenal dengan produksi fenol dan aseton dari peroksidasi cumene. Lebih dari

90% permintaan didunia terhadap fenol terpenuhi melalui rute cumene. Tentu saja

hal ini membentuk suatu persaingan bagi teknologi pengembang fenol untuk

semakin meningkatkan yield, keamanan proses, dan kualitas fenol - aseton yang

dihasilkan (Meyers, 2005). Berikut dijelaskan mengenai proses untuk

menghasilkan fenol:

2.1.1 Pembuatan Fenol dari Cumene

Produksi Fenol menggunakan bahan baku cumene merupakan proses

pembuatan fenol yang paling banyak digunakan. Metode ini berdasarkan hasil

research oleh Hock dan Lng pada tahun 1994, yang difokuskan pada pemisahan

cumyl hydroperoxide menjadi fenol dan aseton (Chauvel dan Gilles, 1989).Pada

proses ini cumene hidroperoksida yang dibentuk melalui reaksi oksidasi cumene

dengan cepat terdekomposisi menjadi fenol dan aseton dengan bantuan katalis

asam kuat. Reaksi pembentukan fenol dari cumene adalah sebagai berikut:

C6H5CH(CH3)2 + O2 C6H5OH + (CH3)2CO………………….(2.1)

Laporan 1 14

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Pada proses ini reaksi pemecahan cumene hidroperoksida menjadi fenol

dan aseton. Reaksi dijalankan pada suasana asam dengan mengunakan asam sulfat

yang berfungsi sebagai katalis dengan konsentrasi 98% (Kirk dan Othmer, 1995).

Menurut Meyers (2005), pembuatan Fenol melalui reaksi oksidasi cumene

digunakan oleh 2 teknologi yaitu Sunoco/UOP Phenol Process dan KBR Phenol

Process.

2.1.1.1 Sunoco /UOP Phenol Process

Sunoco/UOP Phenol Process merupakan suatu proses untuk mendapatkan

fenol dan aseton dengan kemurnian yang tinggi melalui cumene peroxidation

route menggunakan bantuan oksigen dari udara. Dalam prosesnya, tahapan

oksidasi dilakukan dengan menggunakan tekanan yang rendah dengan tujuan

untuk meningkatan yield dan faktor keamanan, pembelahan CHP (cumene

hidroperoksida) untuk produk yang selektif, netralisasi proses yang inovatif

sehingga meminimalkan limbah, serta biaya recovery produk yang murah.

Hasilnya, konsumsi cumene pada proses pembuatan terbilang sangat rendah yaitu

dengan rasio 1,31 wt cumene / wt fenol, yang dicapai tanpa recycle aseton dan

tar cracking. Reaksi utama pembentukan fenol dan aseton yang terjadi

diperlihatkan melalui gambar 2.1 sebagai berikut:

Gambar 2.1 Reaksi pembentukan fenol (Meyers, 2005)

Deskripsi proses produksi fenol dan aseton melalui teknologi Sunoco

/UOP ditampilkan berdasarkan blok diagram yang terdapat pada Gambar 2.2.

Laporan 1 15

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Gambar 2.2 Blok Diagram Pembuatan Fenol dengan Proses Sunoco/UOP

(Meyers, 2005)

Dari blok diagram dapat diketahui mengenai tahapan proses yang

dibutuhkan untuk menghasilkan fenol. Tahapan proses tersebut yaitu: (1) Oksidasi

cumene fase cair menjadi cumene hidroperoksida (CHP), (2) pemekatan CHP, (3)

dekomposisi menggunakan katalis asam dari CHP menjadi fenol dan aseton, (4)

neutralisasi dari produk dekomposisi asam, (5) fraksinasi untuk recovery aseton,

fenol, AMS, dan residu, (6) recovery fenol dan luaran limbah melalui proses

ekstraksi untuk memenuhi spesifikasi kualitas limbah, dan (7) hidrogenasi AMS

menjadi cumene untuk recycle.

Pada bagian oksidasi teknologi Sunoco/UOP, meliputi beberapa bagian

seperti Perbaikan terbaru pada bagian oksidasi meliputi penggunaan adsorpsi

arang dengan efisiensi tinggi dan instalasi semprotan air darurat. Pengurangan

oksigen isi gas ventilasi sehingga mengurangi kapasitas kompresor udara,

penggunaan suku cadang umum untuk pompa pengoksidasi dan pendingin

darurat. Semua peningkatan ini berfungsi untuk mengurangi biaya modal dan

operasional dari proses, menjadikan teknologi Sunoco/UOP sebagai salah satu

Laporan 1 16

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

yang paling penghasil fenol yang efektif. Oksidasi dilakukan dengan tekanan yang

rendah serta stripping udara dikombinasikan dengan partisi asam ke kondensat

dalam sistem pemulihan cumene.

Pemekatan CHP dilakukan ketika keluaran dari reaktor pengoksidasi

terkonsentrasi ke tingkat 75 hingga 85% berat sebelum didekomposisi menjadi

fenol dan aseton. Bagian dekomposisi atau pembelahan dari proses melibatkan

dekomposisi katalitik CHP pekat dengan adanya bagian per sejuta asam menjadi

crude fenol dan aseton mentah. Proses ini melibatkan penggunaan backmixed

pada suhu rendah / waktu kontak yang lebih tinggi untuk langkah dekomposisi

CHP utama, diikuti oleh bagian dehidrasi plug-flow pada suhu yang lebih tinggi /

waktu kontak singkat untuk konversi dicumylper-oxide (DCP) ke AMS. Proses

Sunoco / UOP menghasilkan sekitar 90 persen hasil AMS dari DMPC

(dimethylphenylcarbinol). Ini juga menghasilkan hasil fenol yang lebih tinggi dan

dengan demikian menurunkan konsumsi cumene dan lebih sedikit residu.

Penetralan asam diperlukan sebagai upaya pencegahan terhadap

kehilangan hasil karena reaksi samping dan melindungi dari korosi pada bagian

fraksionasi. Proses fenol Sunoco / UOP menggunakan pendekatan baru untuk

netralisasi yaitu katalis asam dinetralkan dengan menyuntikkan sejumlah diamina

yang tidak perlu dihilangkan dari proses. Fenol merupakan hasil utama dari reaksi

produksi ini sedangkan aseton merupakan produk samping. Yield fenol yang

didapatkan melalui reaksi ini adalah 90%.

2.1.1.2 KBR Phenol Process

KBR Phenol Process adalah proses fenol yang terkemuka. Proses ini

telah dilisensikan untuk memproduksi lebih dari setengah kapasitas fenol dunia.

Beberapa keuntungan yang ditawarkan dari teknologi ini adalah diperolehnya

yield yang tinggi, produk dengan kemurnian tinggi, investasi modal rendah,

kebutuhan energi rendah, kontrol lingkungan yang efisien, dan operasi yang

aman.

Laporan 1 17

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Reaksi pembentukan fenol melalui proses KBR diperlihatkan melalui gambar 2.3

sebagai berikut:

(a)

(b)

Gambar 2.3 (a) Reaksi Pembentukan Cumene Hydroperoxide dan (b) Reaksi

Pembentukan Fenol dan Aseton (Meyers, 2005)

Pabrik fenol berdasarkan teknologi KBR terdiri dari dua bagian proses

utama, yaitu proses pertama merupakan area reaksi, cumene dioksidasi untuk

membentuk cumene hidroperosida (CHP), yang kemudian dibelah (cleaved) untuk

menghasilkan fenol dan aseton. Proses kedua merupakan bagian pemulihan

(recovery) produk menggunakan fraksinasi serta pemurnian produk fenol dan

aseton. KBR telah mengembangkan sistem yang sangat terintegrasi yakni

menghasilkan fenol dengan kemurnian sangat tinggi (99,99%) dan aseton

(99,75%) dengan peroleha dengan perolehan yield sebesar 95%. Blok diagram

pembuatan fenol dengan proses KBR ditampilkan dalam Gambar 2.4 berikut ini.

Laporan 1 18

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Gambar 2.4 Blok Diagram Pembuatan Fenol dengan Proses KBR (Meyers, 2005)

Berdasarkan blok diagram diatas, maka tahapan dalam pembuatan fenol

dan aeton berasarkan proses KBR adalah (1) oksidasi, (2) pemekatan cumene, (3)

reaksi pembelahan, (4) neutralisasi, (5) fraksinasi aseton, (6) fraksinasi fenol dan

penghilangan residu, (7) hidrogenasi AMS dan purifikasi. Kemudian dilengkapi

dengan adanya control terhadap lingkungan, seperti dephenolation dan sistem

manajemen ventilasi proses. Sejumlah kecil aliran limbah yang mengandung

senyawa organik ringan dan berat diperoleh kembali dan dapat dibakar dalam

boiler OSBL untuk menghasilkan uap. Dengan demikian, tidak ada aliran limbah

organik limbah yang membutuhkan perhatian pembuangan.

2.1.2 Pembentukan Fenol dari Toluena - Asam Benzoat

Laporan 1 19

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Pembentukan fenol dari oksidasi Toluena telah digunakan oleh Dow

Chemical Coorporation. Berikut ditampilkan persamaan reaksi dari proses

oksidasi toluene – asam benzoat utuk menghasilkan fenol:

C6H5CH3 + 3/2O2 C6H5COOH + H2O…………….(2.2)

Toluena Oksigen Asam Benzoat Air

2C6H5COOH + 1/2O2 C6H5 COOC6H5 + H2O + CO2………..(2.3)

Asam Benzoat Oksigen Fenil Benzoat Air Karbon

dioksida

C6H5COOC6H5 + H2O C6H5OH + C6H5COOH………………(2.4)

Air Fenol Asam Benzoat

Fenil Benzoat

Berdasarkan reaksi diatas, maka proses ini terdiri atas tiga tahapan. Pertama,

oksidasi toluena dengan udara dan digunakan katalisator cobalt benzoate yang

akan menghasilkan asam benzoat. Pada tahap ini, reaksi oksidasi toluena menjadi

asam benzoat dengan air dan katalis kobalt terjadi pada suhu 121 – 177 °C dan

tekanan 2 atm dan konsentrasi katalis sebesar 0,1 - 0,3% berat. Pada proses ini,

yield reaksi yang diperoleh sebesar 68% terhadap Toluena.

Kemudian proses kedua asam benzoat dioksidasi dan dihidrolisis menjadi

fenol, yang dilakukan pada dua reaktor seri. Pada reaktor pertama asam benzoat

dioksidasi menjadi fenil benzoat menggunakan udara dengan menggunakan

katalisator copper dan garam magnesium. Reaktor dioperasikan pada temperatur

234 °C dan tekanan 1,5 atm. Fenil benzoat selanjutnya dihidrolisis menggunakan

steam pada reaktor kedua. Reaksi ini terjadi pada temperatur 200 ºC dan tekanan

atmosfer. Yield fenol yang diperoleh yaitu sebesar 88% (Kirk dan Othmer, 1995).

Blok diagram pembuatan fenol dari reaksi oksidasi toluena - asam benzoat di

tampilkan pada gambar 2.5.

Laporan 1 20

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Gambar 2.2 Pembentukan fenol dari Toluena - Asam Benzoat

Gambar 2.5 Blok Diagram Pembuatan Fenol Dari Toluena – Asam Benzoat

(Kirk dan Othmer, 1995)

2.1.3 Pembuatan Fenol dengan Proses Sulfonasi Benzena

Pada proses sulfonasi benzena, benzena disulfonasi menggunakan asam

sulfat untuk membentuk asam benzena sulfonat pada suhu 150 ºC. Kemudian

asam benzena sulfonat dinetralisasi menggunakan natrium sulfit menjadi natrium

benzena sulfonat. Natrium benzena sulfonat direaksikan dengan kaustik soda

untuk menghasilkan natrium fenat. Fenol yang didapatkan yaitu dengan yield 88%

(Kirk dan Othmer, 1995). Reaksi secara keseluruhan yang terjadi adalah sebagai

berikut:

C6H6 + H2SO4 + 2NaOH C6H5OH + Na2SO3 + 2H2O……(2.5)

Benzena Asam Natrium Fenol Natrium Air

Sulfat Hidroksida Sulfit

2.1.4 Pembuatan Fenol dari Klorinasi Benzena

Pada proses ini benzena di klorinasi pada temperatur 38 – 40 ºC dengan

bantuan katalis FeCl3, kemudian hidrolisis menggunakan NaOH pada temperatur

400 ºC dan tekanan 260 atm untuk membentuk natrium fenat. Natrium fenat yang

tidak murni bereaksi dengan asam klorida untuk melepaskan fenol dari garam

Laporan 1 21

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

natrium. Yield yang diperoleh dari proses ini adalah sebesar 82% (Kirk dan

Othmer, 1995). Reaksi secara keseluruhan yang terjadi adalah sebagai berikut:

C6H6 + Cl2 + 3NaOH + HCl C6H5OH + 2H2O + 3NaCl…..…(2.6)

Benzena Klorin Natrium Asam Fenol Air Natrium

Hidroksida Klorida Klorida

2.1.5 Pembuatan Fenol dari oksiklorinasi Benzena (Proses Raschig)

Proses ini pertama kali dilakukan pada tahun 1932 oleh Khoene-Poulenc.

Reaksi klorinasi benzena menggunakan asam klorida dan udara dengan katalis

besi dan tembaga klorida berlangsung pada suhu 200 – 260 ºC menghasilkan

klorobenzena. Klorobenzena dihidrolisa pada furnace dengan suhu 480 °C dengan

katalis SiO2 dan membentuk fenol. HCl yang terbentuk pada proses ini kemudian

di-recycle. Yield proses fenol terhadap benzene yang didapat sebesar 90% (Kirk

dan Othmer, 1995). Reaksi secara keseluruhan yang terjadi adalah sebagai

berikut:

C6H6 + ½O2 C6H5OH…………..….………..(2.7)

Benzena Oksigen Fenol

Process Flow Diagram dari produksi fenol melalui proses oksiklorinasi benzena

ditampilkan pada Gambar 2.6.

Laporan 1 22

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Gambar 2.6 Process Flow Diagram Pembuatan Fenol dari Oksiklorinasi Benzena

(Cauvel dan Gilles, 1989)

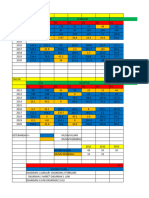

2.2 Analisa Pemilihan Proses

Analisa pemilihan proses pada perancangan pabrik fenol dan aseton ini

didasarkan pada yield fenol, produk akhir yang dihasilkan, katalis, serta konsumsi

energi terhadap air pendingin (cooling water) dan listrik yang disajikan pada tabel

2.1.

Tabel 2.1 Perbandingan Proses Pembuatan Fenol dan Aseton

Laporan 1 23

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Teknologi Yield Produk Katalis Cooling Electricity

Produksi Water (kWh)

(m )

3

Toluena – 88 % Fenol dan Cobalt 650 600

Asam Benzoat Asam Benzoate

benzoate

Sulfonasi 88 % Fenol dan Asam Sulfat 80 100

Benzena Na2SO3

Raschig Phenol 90 % Fenol dan Besi dan 50 350

Process HCL yang tembaga

di-recycle klorida serta

SiO2

Klorinasi 82 % Fenol dan Besi Klorida 250 3900

Benzena HCl (FeCl3)

SANOCO/UOP 90 % Fenol dan Asam Sulfat 350 260

Phenol Process Aseton

KBR Phenol 95 % Fenol dan Asam Sulfat 290 170

Process Aseton

(Meyers, 2005; Kirk and Othmer 1995; Cauvel dan Gilles, 1989)

Berdasarkan tabel diatas, maka proses yang paling menguntungkan dalam

memproduksi fenol dan aseton adalah dengan menggunakan teknologi KBR

Phenol Process. Pemilihan ini didasarkan pada data penggunaan listrik yaitu 170

kWh serta penggunaan air pendingin sejumlah 290 m 3 yang relatif lebih rendah,

juga dikarenakan persentase konversi fenol yang dihasilkan jauh lebih besar, yaitu

senilai 99% serta dibandingkan melalui proses SANOCO/ UOP Phenol Process

dengan bahan baku serupa yaitu cumene serta beberapa proses lainnya.

Perhitungan GPM (Gross Profit Margin) untuk proses produksi fenol dengan

teknologi KBR adalah senilai Rp 2580,43/kg.

Laporan 1 24

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

2.3 Uraian Singkat Produksi Fenol dan Aseton Menggunakan Proses

KBR

Teknologi KBR dalam proses produksi fenol dan aseton terdiri atas dua

bagian proses utama, yaitu proses pertama merupakan area reaksi, cumene

dioksidasi untuk membentuk cumene hidroperoksida (CHP), yang kemudian

dibelah (cleaved) untuk menghasilkan fenol dan aseton. Proses kedua merupakan

bagian pemulihan (recovery) produk menggunakan fraksinasi serta pemurnian

produk fenol dan aseton. KBR telah mengembangkan sistem yang sangat

terintegrasi yakni menghasilkan fenol dengan kemurnian sangat tinggi (99,99%)

dan aseton (99,75%). Berikut ditampilkan block Diagram pembuatan fenol dan

aseton dengan menggunkan proses KBR melalui Gambar 2.7.

Gambar 2.7 Block Diagram Fenol dan Aseton Menggunakan Proses KBR

Laporan 1 25

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Berdasarkan Gambar 2.7, dalam proses KBR menggunakan bahan baku

berupa cumene yang diumpankan kedalam reaktor oksidator bersama udara

dengan tujuan membentuk cumene hidroperoksida (CHP). Proses ini dicapai

dengan mengoksidasi cumene bersama udara dengan kondisi tekanan 6 atm dan

temperatur 95 ºC. konsentrasi CHP maksimum biasanya kurang dari 25%, dan

jumlah tahap oksidasi adalah tiga atau empat tergantung pada kapasitas pabrik.

Hal ini memberikan desain yang dioptimalkan secara ekonomi, dengan hasil

oksidasi antara 95% dan 96% teoritis.

Keluaran dari tahap oksidasi biasanya mengandung sekitar 22% hingga

28% berat CHP, DMBA dan Acetophenon serta sisa berupa cumene yang tidak

bereaksi. Cumene dipisahkan dari effeluent oksidator dengan distilasi vakum

karena ketidakstabilan CHP pada suhu tinggi. Cumene yang di-recovery di

recycle ke unit oksidasi.

Fenol dan aseton dibentuk melalui dekomposisi CHP yang dikatalisis oleh

asam, yaitu asam sulfat. Langkah ini dilakukan dalam system cleavage melalui

pembelahan dua tahap, di mana kondisi operasi diatur dengan temperatur 100 ºC

dan tekanan 6 atm. Pada tahap ini, dimethylbenzyl alcohol (DMBA), produk

samping dari oksidasi, didehidrasi menjadi AMS. Produk reaktor selanjutnya

dimasukkan ke reaktor tahap kedua untuk menyelesaikan reaksi CHP dan dicumyl

peroxide (DCP). Produk keluaran dari reaktor cleavage, kemudian didinginkan

sebelum memasuki bagian netralisasi. Effeluent dari reaktor cleavage berupa

fenol, aseton, air, AMS, dan sisa asam sullfat kemudian alirkan menuju tahap

neutralisasi. Tahapan ini bertujuan untuk meminimalisasi masalah korosi pada

peralatan yang disebabkan oleh asam. Dalam prosesnya, digunakan bantuan

sodium fenat. Sodium fenat digunakan untuk mengekstraksi senyawa organik

menjadi fase berair.

Setelah tahapan cleavage dan netralisasi, produk campuran difraksinasi

dan dimurnikan. Sistem fraksinasi aseton bertujuan untuk pemisahan aseton dari

Laporan 1 26

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

fenol dan residu serta memurnikan produk aseton. Unit fraksinasi aseton

dijalankan dibawah kondisi operasi temperatur 100 ºC dengan tekanan 1 atm.

Produk netralisasi difraksinasi menjadi aliran overhead yang terdiri dari produk

aseton, air, cumene, AMS, dan bahan ringan lainnya dan bagian bottom yang

terdiri dari komponen fenol dan fraksi yang lebih berat.

Fraksinasi fenol menggunakan umpan yang berasal dari produk bawah

kolom fraksinasi aseton Aliran ini terutama terdiri dari fenol, air, asetofenon, dan

komponen organik berat seperti cumylphenol, dan dimer AMS. Fraksinasi fenol

dilakukan pada temperatur 152 ºC dan tekanan 1 atm. Tujuan dari fraksinasi fenol

adalah untuk mengisolasi dan memurnikan produk fenol dan untuk me-recovery

produk yang dapat di recycle. Selanjutnya, hasil atas dari fraksinasi aseton berupa

air, cumene, AMS dan komponen ringan lainnya di alirkan menuju unit fraksinasi

AMS. Tahap ini dilakukan dengan menggunakan temperatur operasi 175 ºC,

tekanan 1 atm. Pada unit fraksinasi AMS dihasilkan dua produk yaitu komponen

ringan serta AMS dan cumene yang kemudian dikirim menuju unit hidrogenasi

AMS.

Unit hidrogenasi AMS merupakan unit yang digunakan untuk mereaksikan

AMS dengan hidrogen. Proses ini dijalankan dengan temperatur 92 ºC beserta

tekanan 1 atm. Pada proses ini terbentuk produk berupa yang nantinya akan di

recycle untuk di umpankan sebagai bahan baku pada kolom oksidator. Produksi

fenol dan aseton dengsn menggunakan proses KBR dinilai sangat efisien karena

di dalam prosesnya, konsumsi cumene terjadi sekitar 1.308 per kg dari produksi

fenol dengan persentase yield sebesar 95%.

Laporan 1 27

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

BAB III

DASAR PERANCANGAN

3.1 Kapasitan Pabrik

Pemilihan kapasitas perancangan pabrik fenol dan aseton didasarkan pada

kebutuhan impor dan ekspor fenol dan aseton di Indonesia. Data impor dan ekspor

fenol dan impor aseton dapat dilihat pada Tabel 3.1, 3.2, dan 3.3.

Tabel 3.1 Data Impor Fenol Tahun 2008-2019

Tahun Impor fenol (Ton/Tahun)

2008 10.140,094

2009 13.935,438

2010 19.290,701

2011 14.593,113

2012 14.037,581

2013 16.630,449

2014 20.337,179

2015 21.134,872

2016 21.125,192

2017 21.037,097

2018 26.492,053

2019 16.324,365

(BPS, 2019)

Laporan 1 28

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Tabel 3.2 Data Impor Aseton Tahun 2009-2019

Tahun Impor Aseton (Ton/Tahun)

2009 16.532,112

2010 15.408,117

2012 20.043,412

2013 21.303,282

2014 17.711,076

2015 18.801,100

2016 18.807,346

2017 21.538,755

2018 22.351,473

2019 15.491,658

(BPS, 2019)

Tabel 3.3 Data Ekspor Fenol Tahun 2009-2019

Tahun Ekspor Fenol (Ton/Tahun)

2009 1.292,915

2010 1.066,699

2011 1.545,186

2012 2.216,11

2013 2.316,283

2014 2.742,120

2015 2.713,998

2016 2.644,543

2017 3.236,495

2018 424,7701

2019 145.331,25

(BPS, 2019)

Laporan 1 29

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Dari data pada Tabel 3.1 dan Tabel 3.3 yang kemudian diplot kedalam

grafik regresi linear yang digunakan untuk mengestimasi kebutuhan impor dan

ekspor fenol di Indonesia pada tahun 2024.

30000

25000

f(x) = 1279.63208181818 x + 10390.7319636364

Impor (Ton/Tahun)

20000 R² = 0.835856854312436

15000

10000

5000

0

2008 2009 2010 2011 2012 2013 2014 2015 2016 2017 2018

Tahun

Gambar 3.1. Grafik Impor Fenol Tahun 2008-2018

3500

3000 f(x) = 256.191433333333 x + 916.192722222222

R² = 0.899159751285597

Ekspor (Ton/Tahun)

2500

2000

1500

1000

500

0

2009 2010 2011 2012 2013 2014 2015 2016 2017

Tahun

Gambar 3.2 Grafik Ekspor Fenol Tahun 2009-2018

Laporan 1 30

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Pabrik ini direncanakan akan mulai beroperasi pada tahun 2024 dengan

perencanaan pembangunan pabrik selama 3 tahun. Berdasarkan Perhitungan pada

Lampiran D, didapatkan estimasi kebutuhan impor fenol pada tahun 2024 adalah

30.864,6 ton/tahun dan nilai ekspor fenol pada tahun 2024 adalah 4.759,04

ton/tahun. Berdasarkan undang-undang nomor 5 tahun 1999 pasal 17 diketahui

bahwa pelaku usaha dilarang menguasai lebih dari 50% pangsa pasar satu jenis

barang tertentu. Maka ditetapkan kapasitas produksi pabrik yang akan didirikan

adalah 18.00 ton/tahun (50% dari kebutuhan impor dan ekspor fenol Indonesia).

3.2 Spesikasi Bahan Baku dan Produk

3.2.1 Spesifikasi Bahan Baku

1. Cumene

Spesifikasi cumene dapat dilihat pada tabel berikut ini.

Tabel 3.4 Spesifikasi Cumene

Sifat Spesifikasi

Kemurnian 99,8 wt.%

Grade High Purity Grade

Warna 5 max Pt/Co

Indeks Bromid Max. 125 mg/100g

Benzena Max. 10 ppm

Etilbenzen Max. 300 ppm

n-Propilbenzen Max. 500 ppm

Alpa-metilstiren Max. 10 ppm

(Kumho P&B Chemicals, 2015)

Laporan 1 31

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

2. Asam Sulfat

Asam sulfat digunakan sebagai katalis dalam proses produksi fenol dan

aseton dari cumene. Spesifikasi asam sulfat sebagai berikut.

Tabel 3.5 Spesifikasi Asam Sulfat

Sifat Spesifikasi

Kemurnian Min. 98%

Grade Technical Grade

Specific Gravity Min. 1,8

Fe Max. 100 ppm

Mn Max. 1 ppm

Pb Max. 10 ppm

(Indonesian Acids Industry, 2019)

3.2.2 Spesifikasi Produk

1. Fenol

Tabel 3.6 Spesifikasi Fenol

Sifat Spesifikasi

Kemurnian 88 % - 92 wt.%

Air 8 % - 12 wt.%

Grade Technical Grade

Titik Leleh 22 oC

Titik Didih 181,9 oC

Sulfur <0,2 kg/m

Karbonil <100 kg/m

(Cepsa, 2018)

Laporan 1 32

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

2. Aseton

Tabel 3.7 Spesifikasi Aseton

Sifat Spesifikasi

Specific Gravity 25C/25C 0,7860 - 0,7890

Specific Gravity 20C/20C 0,7910 - 0,7930

Kemurnian Min 99,5 wt.%

Grade Technical grade

Udara Max. 0,5 wt.%

Air Max. 0,5 wt.%

Alkalinitas Max. 0,001 wt.%

Keasaman Max. 0,002 wt%

Materi Nonvolatil Max 10 ppm

(Altivia Petrochemicals, 2015)

3.3 Lokasi Pabrik

Untuk menentukan lokasi pendirian suatu pabrik, perlu

diperhatikan beberapa pertimbangan yang menentukan keberhasilan dan

kelangsungan kegiatan industri pabrik tersebut, baik produksi maupun

distribusinya. Oleh karena itu, pemilihan lokasi pabrik harus memiliki

pertimbangan tentang biaya distribusi dan biaya produksi yang minimum

agar pabrik dapat terus beroperasi dengan keuntungan yang maksimal.

Faktor-faktor lain selain biaya yang perlu dipertimbangkan dalam

menentukan lokasi pabrik adalah diantaranya adalah ketersediaan bahan

baku, transportasi, utilitas, lahan dan tersedianya tenaga kerja.

Berdasarkan pertimbangan diatas, maka lokasi pabrik fenol dipilih di

daerah Dumai, Provinsi Riau.

Laporan 1 33

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Untuk praperancangan pabrik fenol ini, dipilih lokasi Dumai,

Indonesia (Provinsi Riau) tertera pada Gambar 3.3. Daerah ini merupakan

daerah yang umum menjadi lokasi pabrik, dimana telah banyak berdiri

pabrik-pabrik industri di kawasan ini. Dumai, Indonesia (Provinsi Riau)

merupakan tempat yang strategis untuk dijadikan sebagai lokasi pendirian

pabrik fenol.

Pabrik cumene ini akan didirikan di Kawasan Industri Dumai,

berdasarkan pertimbangan kemudahan transportasi produk dengan

tersedianya fasilitas pelabuhan, faktor akses bahan baku yang dekat,

peluang perluasan pabrik, kebijakan pemerintah.

Gambar 3.3 Lokasi Pabrik Fenol dan Aseton dari Cumene dengan Proses KBR

di Dumai

3.3.1 Faktor Utama Pemilihan Lokasi Pabrik

Beberapa Faktor utama dalam pemilihan lokasi pabrik adalah sebagai

berikut :

Laporan 1 34

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

1. Sumber bahan baku

Sumber bahan baku pada perancangan pabrik fenol dan aseton dari

cumene dengan proses KBR dapat dilihat pada Tabel 3.8

Tabel 3.8 Sumber Bahan Baku

Bahan Baku Sumber

Cumene PT Kumho P&B Chemicals, Korea Selatan

PT. Indonesian Acid Industry, Jakarta Timur,

H2SO4

Indonesia

PT Kumho P&B Chemicals memiliki kapasitas produksi cumene

yang cukup besar, yaitu 900.000 ton/tahun, sehingga dengan kapasitas

produksi tersebut diharapkan memenuhi kebutuhan bahan baku dalam

memproduksi fenol dan aseton. Bahan baku H2SO4 yang berasal dari PT.

Indonesian Acid Industry memproduksi H2SO4 sebanyak 82.500 ton/tahun.

2. Sarana Transportasi

Transportasi pada perancangan pabrik fenol dan aseton dari

cumene dengan proses KBR dapat dilihat pada Tabel .3.9.

Tabel 3.9 Sarana Transportasi

Jenis Transportasi Akses

Jalan raya, jalan tol Pekanbaru –

Darat

Kandis – Dumai

Laut Pelabuhan Internasional Dumai

Udara Bandar Udara Pinang Kampai

Sarana Transportasi yang tersedia memudahkan dalam transportasi bahan baku

dan pemasaran produk baik untuk memenuhi kebutuhan dalam negeri maupun

untuk komoditi ekspor.

Laporan 1 35

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

3.4 Aspek Keselamatan dan Keamanan Pabrik

3.4.1 Cumene

Cumene adalah bahan berupa cairan yang mudah terbakar dan dengan

kemurnian tinggi yang harus ditangani dengan khusus agar tidak terkontaminasi

oleh senyawa lain. Cumene disimpan di dalam tangki penyimpanan yang terbuat

dari stainless steel atau alumunium untuk menghindari terkontaminasi zat besi dan

warna. Cumene bersifat sensitif terhadap udara sehingga wadah penyimpanan

harus ditutup rapat dan berada dia area sejuk serta berventilasi baik. Jangan

simpan diatas suhu 30°C (86°F). Untuk pendistribusian produk, maka dapat

diangkut dan didistribusikan dalam tongkang, mobil tangki berjajar, dan tangki

khusus truk.

Cumene adalah senyawa yang mudah terbakar dan meledak

sehingga harus dijauhkan dari sumber api. Wadah bekas cumene dapat

menimbulkan risiko kebakaran, maka wadah dievaporasi dibawah lemari

asam setelah penggunaan. Jangan termakan dan jangan menghirup uap

cumene karena bersifat toksik. Selalu gunakan pakaian pelindung. Jika

keadaan ventilasi kurang memadai maka gunakanlah peralatan pernapasan

yang sesuai. Jika tertelan maka segera cari bantuan medis. Selain itu

hindari kontak langsung dengan kulit maupun mata untuk mengurangi

iritasi. Pastikan tempat pencucian tagan, mata, dan spot air mengalir

mudah ditemukan dikawasan pabrik.

3.4.2 Fenol

Fenol merupakan bahan yang dapat menyebabkan ledakan dan kebakaran.

Fenol bersifat sensitif terhadap udara, cahaya dan hygroscopic sehingga wadah

penyimpanan harus ditutup rapat dan berada di area sejuk serta berventilasi baik.

dan hindari fenol dari sumber api dan panas. Jauhkan fenol dari zat-zat yang tidak

kompatibel atau dengan zat pengoksidasi seperti senyawa nitrat karena akan

Laporan 1 36

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

menghasilkan panas dan gas yang mudah terbakar atau dengan kalsium hipoklorit

yang menghasilkan panas dan asap beracun yang dapat menyala.

Penyimpanan fenol dalam kondisi normal biasaya dapat dilakukan

dalam tangki baja ringan atau drum karena akan dilakukannya proses

pemurnian untuk menghilangkan kotoran yang masih terkandung pada

fenol. Fenol disimpan dalam tangki stainless steel atau alumunium dalam

jangka panjang dan menghindari kontaminasi zat besi dan warna. Fenol

memiliki titik nyala yakni 79°C dan bahan yang mudah terbakar pada suhu

tinggi.

Bila ditinjau dari keamanan lingkungan, fenol harus ditangani sesuai

dengan standar industri, pemeliharan, dan keselamatan yang baik. Pada dasarnya,

fenol tidak beracun. Namun bila terjadi iritasi dan kontan langsung dengan mata,

maka dapat segera dibilas.

3.4.3 Aseton

Aseton adalah cairan yang mudah menyala dengan titik nyala yaitu -17 oC.

Sifat yang paling penting adalah nilai ambang batas mudah terbakar (flammabilty)

dan meledak dengan adanya zat-zat yang tidak kompatibel seperti basa dan asam

kuat. Fenol bersifat sensitif terhadap panas dan hygroscopic sehingga wadah

penyimpanan harus ditutup rapat dan berada dia area sejuk serta berventilasi baik.

Tangki penyimpanan aseton memiliki penutup dengan katup pelepas tekanan

dengan material tangki penyimpanan berupa tangki stainless steel atau

alumunium.

Beberapa sifat aseton memerlukan kontrol tambahan untuk memastikan

penggunaannya secara aman. Akibatnya, ventilasi dan deteksi kebocoran yang

memadai adalah elemen penting dalam desain sistem aseton yang dibutuhkan

dalam area penyimpanan aseton. Pada pabrik juga diperlukan detector api khusus

Laporan 1 37

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

untuk pencegahan ledakan dan kebakaran dikarenakan nyala api yang hampir

tidak terlihat.

DAFTAR PUSTAKA

Altivia Petrochemicals, 2015, Acetone, https://www.altivia.com, Diakses tanggal

17 Oktober 2019.

Bank Indonesia, 2019, Informasi Kurs, https://www.bi.go.id /id/moneter

/informasi-kurs/transaksi-bi/Default.aspx, Diakses pada 30 Oktober 2019.

Cepsa, 2018, Phenol 90%, https://chemical.cepsa.com>PDFphenol90%, diakses

Tanggal 28 Oktober 2019.

Chauvel, A. dan Gilles, L., 1989, Petrochemical Process Technical and Economic

Characteristics, Imprimerie Nouvelle, Paris.

Chean, E.C.M. dan Stephen, L.S., 1980, The Kinetics and Thermodynamics of the

Phenol from Cumene Process, Journal of Chemical Education, 57(6): 458.

Dean, J.A., 1956, Langes’s Hanbook of Chemistry 15th Edition, Mc Graw-Hill,

lnc, New York.

HIS Markit. 2018. Chemical Economics Handbook. www.ihsmarkit.com. Diakses

tanggal 17 Oktober 2019.

ICIS, 2014. ICIS Phenol Europe, www.icis.com, Diakses 17 Oktober 2019.

ICIS, 2017. ICIS Acetone Asia Pasific, www.icis.com, Diakses 17 Oktober 2019.

ICIS, 2017, ICIS Pricing Cumene (USA), www.icis.com, Diakses 17 Oktober

2019.

ICIS, 2019, ICIS Plants & Projects, www.icis.com, Diakses 16 Oktober 2019.

Laporan 1 38

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Indonesian Acids Industry, 2019, Asam Sulfat, http://www.indoacid.

com/ind/asam_sulfat, Diakses tanggal 17 Oktober 2019.

Kirk R.E. dan Othmer, D.F., 1991, Encyclopedia of Chemical Technology, 4th

edition, Vol. 1, A Willey Interscience Publication, John Wiley and Sons

Co., New York.

Kirk R.E. dan Othmer, D.F., 1993, Encyclopedia of Chemical Technology, 4th

edition, Vol. 7, A Willey Interscience Publication, John Wiley and Sons

Co., New York.

Kirk R.E. dan Othmer, D.F., 1995, Encyclopedia of Chemical Technology, 4th

edition, Vol. 18, A Willey Interscience Publication, John Wiley and Sons

Co., New York.

Kumho P&B Chemicals, 2015, Cumene, http://www.kpb.co.kr/eng/product/

cumene, Diakses Tanggal 17 Oktober 2019.

Meyer, R.A., 2005, Hanbook Of Petrochemicals Production Process, Mc Graw-

Hill Handbooks, New York.

MSDS Sulfuric Acid, 2018, https://www.labchem.com, Diakses Tanggal 16

Oktober 2019.

Spectrum Chemical MFG Corp, 2019, https://www.spectrumchemical.com/

OA_HTML/chemicalproducts, Diakses tanggal 29 Oktober 2019.

Yaws, C. L., 1999, Chemical Properties Handbook, Physical, Thermodynamic,

Environmental, Transport, Safety, and Health Related Properties for

Organic and Inorganic Chemicals, Mc Graw Hill, New York.

Laporan 1 39

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 40

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

LAMPIRAN A

PROPERTI BAHAN BAKU DAN PRODUK

A.1 Sifat Fisika dan Kimia

Tabel A.1 Sifat Fisika dan Kimia Bahan Baku dan Produk

Properti Cumene Asam Sulfat Fenol Aseton

Berat Molekul 120,2 g/mol 98,08 g/mol 94,11 g/mol 58,08 g/mol

Rumus Molekul C9H12 H2SO4 C6H5OH C3H6O

Rumus Struktur

Titk Didih 152,39 oC 288 oC 181,75 oC 56,29 oC

Titik Beku -96,03 oC 3 oC 40,9 oC -94,6 oC

Titik Nyala 44 °C - 79 °C -17 °C

Suhu Kritis 351,4 oC 650,89 oC 421,1 oC 235,05 oC

Tekanan Kritis 3220 kPa 63,16 kPa 6130 kPa 4701 kPa

(Kirk dan Othmer, 1991; Kirk dan Othmer, 1993; Kirk dan Othmer, 1995; MSDS, 2018)

Laporan 1 40

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

LAMPIRAN B

KINETIKA REAKSI

Reaksi pembentukan cumene hidroperoksida dari cumene dengan katalis

asam:

C9H12 + O2 C6H5(C3H5OOH)…………….(B.1)

Reaksi pembentukan fenol dan aseton dari cumene hidroperoksida:

C6H5(C3H5OOH) C6H5OH + (CH3)2CO………………(B.2)

Mekanisme reaksi:

k1B

H+ + H2O H3O+ Equilibrium……………(B.3)

k-1B

k 1A

H + ROOH

+

ROOH2+ Equilibrium……………(B.4)

k-1B

k2

ROOH2 +

RO+ + H2O Equilibrium……………(B.5)

k-2

k3

RO +

R’OR” Slow………….………(B.6)

k4

R’OR” + H2O R’OR”OH + H+ Fast………….………(B.7)

k5

R’OR”OH R’OH + CH3COCH3 Fast………………….(B.8)

R adalah C6H5C(CH3)2, R’ adalah C6H5, R” adalah CH3CH2CH3

Berdasarkan mekanisme diatas, reaksi (B.3), (B.4) dan (B.5) adalah reaksi

kesetimbangan, reaksi (B.6) adalah langkah penentuan laju, dan reaksi (B.7) dan

(B.8) adalah reaksi cepat. Sehingga didapatkan persamaan laju overall sebagai

berikut.

d [fenol ] K1 A K2

=k 3 [ ROOH ] ¿ ¿………………..……(B.9)

dt K 1B

(Chen dan Stephen, 1980)

Laporan 1 55

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

LAMPIRAN C

HARGA PRODUK DAN BAHAN BAKU

Table C.1 Harga Bahan Baku dan Produk

Harga

Bahan Harga Sumber

(IDR/kg)

Spectrum Chemical

Cumene 147,90 USD/LT 2.031,134

MFG 2019

Spectrum Chemical

Fenol 750 USD/2,5 LT 4.119,94

MFG 2019

Spectrum Chemical

Aseton 91,10 USD/LT 1.251.09

MFG 2019

Oksigen 0 0 -

Spectrum Chemical

Toluena 89,90 USD/4LT 308,625

MFG 2019

Spectrum Chemical

Benzena 482,45 USD/4LT 1.656,39

MFG 2019

Spectrum Chemical

Asam Sulfat 119,20 USD/2,5 LT 654,797

MFG 2019

Natrium Spectrum Chemical

280,55 USD/2,5 KG 1.565.793

Sulfit MFG 2019

Spectrum Chemical

Klorin 234 USD/LT 3213,559

MFG 2019

Natrium Spectrum Chemical

107,55 USD/2,5 KG 600.253

Klorida MFG 2019

Air 0 0 -

Spectrum Chemical

Asam Klorida 81,10 USD/2,5 LT 445,503

MFG 2019

Natrium Spectrum Chemical

148,45 USD/2,5 KG 828.522

Hidroksida MFG 2019

Laporan 1 56

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Tabel C.2 Kurs Mata Uang Asing

Kurs Beli (Rp)

Mata Uang

Tangal 30 Oktober 2019

USD 13.957,86

AUD 9.559,74

BND 10.242,80

CAD 10.691,58

CHF 14.030,82

CNH 1.977,68

CNY 1.977,15

DKK 2.073,70

EUR 15.491,83

GBP 17.931,66

PGK 3.998,93

SGD 10.242,80

THB 461,57

(Bank Indonesia, 2019)

Laporan 1 57

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 27

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 58

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 59

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 60

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 61

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 62

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 63

Dibuat oleh Diperiksa oleh Disetujui oleh

Perancangan Pabrik Fenol dan Aseton dari Cumene 4.1.2019

dengan Proses KBR

Laporan 1 64

Dibuat oleh Diperiksa oleh Disetujui oleh

Anda mungkin juga menyukai

- 02 Bab-2 Gambaran UmumDokumen19 halaman02 Bab-2 Gambaran UmummfakhrurizapradanaBelum ada peringkat

- Bab IDokumen34 halamanBab IrobinBelum ada peringkat

- II. Pembiayaan Pengerjaan Model Sisipan (AutoRecovered)Dokumen13 halamanII. Pembiayaan Pengerjaan Model Sisipan (AutoRecovered)Dewi The'vers PecialszzBelum ada peringkat

- 1117 MaziaDokumen34 halaman1117 Maziamazia rBelum ada peringkat

- Buku 1ADokumen10 halamanBuku 1ARetno EndraBelum ada peringkat

- Limbah Cair Dan Padat 2023Dokumen7 halamanLimbah Cair Dan Padat 2023imran.teknikkimiaBelum ada peringkat

- 05.1 Bab 1Dokumen15 halaman05.1 Bab 1Inayah Wulandari (230321100108)Belum ada peringkat

- Lalu Lintas Pesawat Dan Penumpang Domestik Dan Internasional Bandara Lombok 2019-2021Dokumen8 halamanLalu Lintas Pesawat Dan Penumpang Domestik Dan Internasional Bandara Lombok 2019-2021Julherman riyauwieBelum ada peringkat

- Perhitungan - Praktikum - TPAI R - Kelompok 2 - Kanda Salsa FatkhurrahmanDokumen43 halamanPerhitungan - Praktikum - TPAI R - Kelompok 2 - Kanda Salsa FatkhurrahmanKaa BilBelum ada peringkat

- Bab IDokumen6 halamanBab IHendra WcsBelum ada peringkat

- Stevanie Afrilia Marissa c1c023148Dokumen2 halamanStevanie Afrilia Marissa c1c023148Desa SebapoBelum ada peringkat

- 31 Okt'23 SRT Dirjen Kadisprov Target 37,65 Juta Revisi Dan LampiranDokumen40 halaman31 Okt'23 SRT Dirjen Kadisprov Target 37,65 Juta Revisi Dan Lampiranbidang TPBelum ada peringkat

- Tata Kelola Tenaga Kerja KontruksiDokumen37 halamanTata Kelola Tenaga Kerja Kontruksidony patriaBelum ada peringkat

- Bab 4Dokumen34 halamanBab 4Shin RyuujiBelum ada peringkat

- MarlihanDokumen9 halamanMarlihanPurwanto HadikusumaBelum ada peringkat

- 1 Data Keragaan 2021 Menurut Data Akhir Desember 2020Dokumen1 halaman1 Data Keragaan 2021 Menurut Data Akhir Desember 2020Arsa WijayaBelum ada peringkat

- 3-Produksi Nasional BuahDokumen1 halaman3-Produksi Nasional BuahBernard YapBelum ada peringkat

- Bahan Paparan Kadin Pertanian OKUT 2017 EditanDokumen31 halamanBahan Paparan Kadin Pertanian OKUT 2017 EditanAndri IrawanBelum ada peringkat

- Proposal JaheDokumen7 halamanProposal JaheImunBelum ada peringkat

- DATA DINAS PERKEBUNAN Jan - Des 2022Dokumen3 halamanDATA DINAS PERKEBUNAN Jan - Des 2022Gregorius SonyBelum ada peringkat

- Analisis Tingkat ProduktivitasDokumen22 halamanAnalisis Tingkat ProduktivitasTirto YendicoBelum ada peringkat

- Jurnal 2Dokumen10 halamanJurnal 2RifaldiBelum ada peringkat

- 05 Daya Saing Sahara Kemenko3Dokumen40 halaman05 Daya Saing Sahara Kemenko3Nur Afmi MunirohBelum ada peringkat

- Studi Kasus Permasalahan Komoditas Kedelai Dalam Perekonomian IndonesiaDokumen13 halamanStudi Kasus Permasalahan Komoditas Kedelai Dalam Perekonomian IndonesiaArdian KardionoBelum ada peringkat

- Data Variabel Skripsi AprilDokumen7 halamanData Variabel Skripsi AprilAudre AprilliaBelum ada peringkat

- Rona AwalDokumen16 halamanRona AwalWartono TonoBelum ada peringkat

- Kapasitas PabrikDokumen15 halamanKapasitas PabrikFevitaBelum ada peringkat

- Proposal FeriyantoDokumen19 halamanProposal FeriyantoYentiBelum ada peringkat

- Laporan AmdalDokumen23 halamanLaporan AmdalElsaBelum ada peringkat

- SKB Funtastic TourDokumen18 halamanSKB Funtastic TourPermadi SatrioBelum ada peringkat

- Tabel Data Dasarian 2011Dokumen20 halamanTabel Data Dasarian 2011dampridgeBelum ada peringkat

- PT KPP Kalimantan SelatanDokumen7 halamanPT KPP Kalimantan SelatanRivaldi DharmawanBelum ada peringkat

- Dirjen Bun Juni 14Dokumen49 halamanDirjen Bun Juni 14ubaiselianBelum ada peringkat

- 3605xxvi Impor 150523 IndonesiaDokumen8 halaman3605xxvi Impor 150523 Indonesiaresti 2023Belum ada peringkat

- 993 4458 1 PBDokumen11 halaman993 4458 1 PBDevina Ratna DewiBelum ada peringkat

- BAB I AsfiyanaDokumen14 halamanBAB I AsfiyanaHazard Lv3Belum ada peringkat

- Data Pertanian LotimDokumen23 halamanData Pertanian Lotimanon_17677279100% (1)

- Proposal Penelitian Titin TobingDokumen40 halamanProposal Penelitian Titin TobingTitin Valentina TobingBelum ada peringkat

- Makalah Analisis Kuadran Dan Pertumbuhan Ekonomi Per SektorDokumen12 halamanMakalah Analisis Kuadran Dan Pertumbuhan Ekonomi Per SektorAndi Musdalifah Adhe PutriBelum ada peringkat

- Coal RecoveryDokumen23 halamanCoal RecoveryUmi FitrianingsihBelum ada peringkat

- Laporan Pemanfaatan Janjang Kosong BMKM 2021Dokumen1 halamanLaporan Pemanfaatan Janjang Kosong BMKM 2021AndiSandraParulianSiahaanBelum ada peringkat

- DF vnd8Dokumen27 halamanDF vnd8mariaBelum ada peringkat

- Data SehatiDokumen5 halamanData SehatiElin GinoBelum ada peringkat

- SKRIPSI PROPOSAL DASHBOARD IMPOR Rev 3Dokumen30 halamanSKRIPSI PROPOSAL DASHBOARD IMPOR Rev 3Ferdienand DjongBelum ada peringkat

- 2023 DataUTS Muhammad Nabil FaidDokumen34 halaman2023 DataUTS Muhammad Nabil Faidnabillfaid101Belum ada peringkat

- Contoh Sim GojekDokumen16 halamanContoh Sim GojekvionaBelum ada peringkat

- LAPORAN-PRAKTIKUM-ANALISIS-KADAR-ABU SlesaiDokumen14 halamanLAPORAN-PRAKTIKUM-ANALISIS-KADAR-ABU SlesaiEvans-Belum ada peringkat

- Analisis Sector Unggulan Kalimantan TimurDokumen9 halamanAnalisis Sector Unggulan Kalimantan Timuranna carollineBelum ada peringkat

- Ujian Tengah Semester - Perekonomian Indonesia - 2021Dokumen4 halamanUjian Tengah Semester - Perekonomian Indonesia - 2021Dinda RivinaBelum ada peringkat

- Salinan Ketik Nami 2Dokumen5 halamanSalinan Ketik Nami 2PAUD ABC Anak Belajar CeriaBelum ada peringkat

- 1 - Bahan Ibu Kabid Kesmas Orientasi Eppgbm 2020 Edit 2 - FLORESDokumen15 halaman1 - Bahan Ibu Kabid Kesmas Orientasi Eppgbm 2020 Edit 2 - FLORESKraeng JenggotBelum ada peringkat

- Materi Presentasi Laporan Keuangan Okt 2023Dokumen13 halamanMateri Presentasi Laporan Keuangan Okt 2023Maria kristina Gelala lewerangBelum ada peringkat

- Rekap Lap Bulanan Produksi TPI (2017-2020)Dokumen4 halamanRekap Lap Bulanan Produksi TPI (2017-2020)Hastanto AdrieBelum ada peringkat

- Siaran Pers Gapki 14 Juli 2021Dokumen2 halamanSiaran Pers Gapki 14 Juli 2021Norhamadi AhmadBelum ada peringkat

- BAB I YaDokumen3 halamanBAB I Yanelva meyrianiBelum ada peringkat

- 3-Produksi Nasional Tan. HiasDokumen1 halaman3-Produksi Nasional Tan. HiasHannBelum ada peringkat

- Anggaran Try 1Dokumen47 halamanAnggaran Try 1Ayu RithaBelum ada peringkat

- Ilham Santoso - BAB IDokumen16 halamanIlham Santoso - BAB IAgustina TriyaniBelum ada peringkat

- Tugas 2 19 Nov 2018Dokumen2 halamanTugas 2 19 Nov 2018Nabilla Putri AndiniBelum ada peringkat

- Uts FixDokumen12 halamanUts FixNabilla Putri AndiniBelum ada peringkat

- Dapus TambahanDokumen1 halamanDapus TambahanNabilla Putri AndiniBelum ada peringkat

- Buku 1Dokumen65 halamanBuku 1Nabilla Putri AndiniBelum ada peringkat

- Bab IvDokumen8 halamanBab IvNabilla Putri AndiniBelum ada peringkat

- Bab VDokumen1 halamanBab VNabilla Putri AndiniBelum ada peringkat

- Lampiran Perhitungan + DokumentasiDokumen4 halamanLampiran Perhitungan + DokumentasiNabilla Putri AndiniBelum ada peringkat

- 3.4 Dan KapasitasDokumen1 halaman3.4 Dan KapasitasNabilla Putri AndiniBelum ada peringkat

- Cover KucDokumen2 halamanCover KucNabilla Putri AndiniBelum ada peringkat

- Fraksionasi Lampiran PerhitunganDokumen6 halamanFraksionasi Lampiran PerhitunganNabilla Putri AndiniBelum ada peringkat

- Hidrolisis Sisa Ketaman Kayu Dalam Proses Acetosolv: October 2010Dokumen8 halamanHidrolisis Sisa Ketaman Kayu Dalam Proses Acetosolv: October 2010Nabilla Putri AndiniBelum ada peringkat

- Ujian Tengah SemesterDokumen4 halamanUjian Tengah SemesterNabilla Putri AndiniBelum ada peringkat

- SelulosaDokumen5 halamanSelulosaNabilla Putri AndiniBelum ada peringkat

- Data DataDokumen2 halamanData DataNabilla Putri AndiniBelum ada peringkat

- FIX LAPORAN 1 BaruDokumen40 halamanFIX LAPORAN 1 BaruNabilla Putri AndiniBelum ada peringkat

- Sistem Utilitas Air Pabrik SabunDokumen15 halamanSistem Utilitas Air Pabrik SabunNabilla Putri AndiniBelum ada peringkat

- Rev 3Dokumen28 halamanRev 3Nabilla Putri AndiniBelum ada peringkat

- MetodeDokumen2 halamanMetodeNabilla Putri AndiniBelum ada peringkat

- Pembuatan AsetonDokumen9 halamanPembuatan AsetonNabilla Putri AndiniBelum ada peringkat

- Kata PengantarDokumen4 halamanKata PengantarNabilla Putri AndiniBelum ada peringkat

- Teori CSTRDokumen14 halamanTeori CSTRNabilla Putri AndiniBelum ada peringkat

- Distribusi Dan SafetyDokumen2 halamanDistribusi Dan SafetyNabilla Putri AndiniBelum ada peringkat

- Bab IvDokumen3 halamanBab IvNabilla Putri AndiniBelum ada peringkat