688 1305 1 SM

688 1305 1 SM

Diunggah oleh

Daisar RahmanJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

688 1305 1 SM

688 1305 1 SM

Diunggah oleh

Daisar RahmanHak Cipta:

Format Tersedia

PEMODELAN MATEMATIKA

UNTUK OPTIMASI PEMELIHARAAN/PRODUKSI KOMPONEN INDUSTRI

(SEBUAH KAJIAN)

Aprilia Sakti K.

aprilia_sk@yahoo.com

Abstrak

Komponen kritis dalam industri jika tidak diatur secara cermat akan menimbulkan pembengkakan

biaya dan kekacauan keadaan. Duffuaa dan Raouf (1989) memberikan pemodelan matematika yang

pada tulisan ini dijadikan dasar kajian. Pertama-tama akan dipaparkan definisi dan rumus yang

digunakan untuk meminimalkan biaya pemeliharaan/produksi E(tc)j=n. Kedua akan dipaparkan

definisi dan rumus untuk meminimalkan peluang kegagalan . Ketiga akan dipaparkan

langkah-langkah (dalam algoritma) untuk mengoptimalkan minimasi keduanya dengan batas-batas

yang dikehendaki ( dan ), sehingga pemodelan dapat digunakan sesuai dengan kebutuhan.

I. PENDAHULUAN minimalisasi biaya produksi/pemeliharaan

minimalisasi peluang kegagalan

Industri dapat dipandang sebagai

kumpulan proses yang mengolah suatu input

II. DEFINISI

(masukan) dengan fungsi dari proses itu

sendiri dan menghasilkan suatu output Proses produksi/pemeliharaan yang

(keluaran). Kompleksitas dalam proses akan diperlakukan oleh pemodelan ini adalah

produksi maupun pemeliharaan pada sebuah proses yang dilakukan dalam beberapa siklus

industri, membutuhkan perencanaan dan secara bertahap. Dalam industri yang

perhitungan yang tepat untuk mencapai melakukan produksi, hal ini digambarkan

efektifitas maksimum. Ini menjadi sangat sebagai proses pemeriksaan berulang apakah

penting ketika subyeknya adalah komponen suatu elemen industri memenuhi standar

industri kritis. Dalam hal ini, komponen kualitas yang diinginkan, mulai dari input

industri kritis adalah komponen industri yang bahan baku, setiap langkah dalam proses

kegagalan komponennya akan mengakibatkan pembuatan produk, sampai pemeriksaan

pembengkakan biaya dan kekacauan keadaan. terakhir sebelum distribusi ke pasar.

Tujuan dari optimasi ini secara umum Sedangkan pada industri

adalah untuk meminimalkan biaya pemeliharaan, misalnya pemeliharaan

produksi/pemeliharaan, memastikan bahwa pesawat terbang yang dilakukan dalam

produk selalu tersedia pada saat dibutuhkan, beberapa siklus. Pemeriksaan perlu

memastikan bahwa tenaga kerja/ahli selalu dijadwalkan secara teliti dan terencana

tersedia pada waktu dibutuhkan, dan dengan baik supaya memenuhi tujuan

memastikan bahwa produk memenuhi optimasi. Keadaan menjadi sangat penting

standar kualitas dan keamanan yang dan genting jika pesawat yang dimaksud

diinginkan. adalah pesawat tempur dalam keadaan

perang. Pemeriksaan dilakukan dalam

Optimasi yang akan dibahas pada tulisan

beberapa jenis siklus mulai dari yang paling

ini meliputi dua hal, yaitu :

mudah dan cepat, ke tahap yang lebih sulit

JURNAL TEKNOLOGI INDUSTRI 36

sampai ke yang paling sulit (overhaul). Jenis- terbangnya, misalnya setiap P jam terbang.

jenis pemeriksaan ini dapat kita ambil sebagai Pemeriksaan setiap jam terbang ini

siklus dalam pemeriksaan berulang yang akan katakanlah sebagai siklus. Setiap siklus

dimodelkan dalam tulisan ini. mempunyai jumlah dan jenis tahap

pemeriksaan yang bisa saja berbeda-beda.

Kegagalan produksi adalah jika Misalkan pada P jam terbang pertama jumlah

keadaan produk/material tidak sesuai dengan komponen yang diperiksa N1 buah, yang

standar yang diharapkan. Kesalahan berarti pada siklus pertama akan dilakukan N1

kegagalan adalah kesalahan (error) yang tahap pemeriksaan. Jumlah komponen yang

mungkin terjadi dalam setiap tahap

diperiksa dalam sebuah siklus pemeriksaan

pemeriksaan. Kesalahan ini meliputi dua tipe juga disebut sebagai karakteristik pada

yaitu kesalahan pengukuran tipe I dan tipe II. pemodelan yang Pada siklus kedua, ketiga

Tipe I adalah jika bahan/produk tidak gagal sampai ke-n masing-masing mempunyai

dikelompokkan dalam bahan/produk gagal. jumlah tahap yang pemeriksaan N2, N3 dan Nn.

Sedangkan Tipe II adalah jika bahan/produk

gagal dikelompokkan dalam bahan/produk Tabel 1. memberikan ilustrasi mengenai

tidak gagal. karakteristik pada tiap-tiap bagian yang

diperiksa untuk satu produk pemeliharaan,

Dari batasan masalah di atas, dalam hal ini pesawat terbang.

pembahasan akan dimulai dari pendefinisian

dua variabel tak bebas yaitu biaya produksi Tabel 1. Contoh pesawat terbang militer dengan

dan peluang kegagalan. Ukuran kualitas dalam bagian-bagian yang diperiksa terdiri dari beberapa

karakteristik (tidak dituliskan semuanya)

proses pemeriksaan akan dinyatakan sebagai

peluang, sehingga biaya produksi dinyatakan

dalam Ekspektasi Biaya Produksi. Sedangkan NO BAGIAN KOMPONEN

peluang kegagalan akhir merupakan Kendali

Flap

kombinasi dari peluang kegagalan pada 1 Hidrolik

Landing gear

masing-masing tahap pemeriksaan. ...

2 Elektrik ...

III. PEMODELAN UNTUK PEMERIKSAAN 3 Enviroment ...

BERULANG 4 Instrumen ...

5 Comunication& Navigation ...

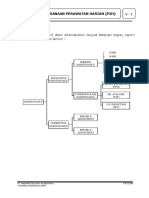

Pemeriksaan bertahap, secara bagan 6 Engine ...

digambarkan di Gambar 1. Satu produk yang 7 Armament ...

akan diperiksa dapat terdiri dari beberapa 8 Radar ...

9 Alat Keselamatan Terbang ...

bagian, yang masing-masing bagian dapat

10 Air Plane General ...

terdiri dari beberapa obyek pemeriksaan yang

disebut sebagai karakteristik pemeriksaan.

Sehingga dalam satu siklus pemeriksaan Pada pemeriksaan siklus pertama tahap

terdapat cabang untuk masing-masing pertama (untuk karakteristik ke-i ), peluang

karakteristik ini. kegagalan dituliskan sebagai :

Sebagai contoh kasus pada kajian ini . . . . . . . (1)

adalah pada pemeliharaan pesawat terbang .

Untuk tahap kedua

Sebuah pesawat secara rutin sudah

mempunyai jadwal pemeriksaan yang

tertentu menurut jam terbang atau siklus (2)

JURNAL TEKNOLOGI INDUSTRI 37

Dapat dibuktikan bahwa untuk setiap TA : jumlah total komponen yang lulus

pemeriksaan siklus ke-j , berlaku

IV. OPTIMASI

. . . . . . (3) Dalam industri tertentu sangat

dibutuhkan optimasi biaya dengan

Dari sini terlihat akan adanya perubahan nilai

menomorduakan minimalisasi peluang

peluang pada setiap siklus pemeriksaan untuk

kegagalan. Contoh kasus ini adalah industri

satu karakteristik komponen yang sama.

yang sangat besar, sehingga kesalahan-

Jika tingkat mutu (kualitas) direpresentasikan kesalahan tiap tahap pemeriksaannya (TCFA

sebagai peluang ketidakgagalan, maka dan TCFR) dianggap cukup kecil dibandingkan

peluang ketidakgagalan suatu komponen dengan total pemeriksaan. Optimasi yang

untuk N tahap pemeriksaan dilakukan hanya satu sisi saja, yaitu biaya.

. . . . . (4) Sedangkan dalam industri lain sangat

dibutuhkan minimalisasi peluang kegagalan

merepresentasikan kualitas dari komponen dengan menomorduakan minimalisasi biaya.

tersebut. Industri seperti ini biasanya tidak mentolerir

sedikitpun kesalahan, misalnya seperti

Faktor kedua yang sebagai bagian dari fungsi

Pembangit Listrik Tenaga Nuklir, peluncuran

obyektif adalah biaya. Karena perhitungan

pesawat angkasa luar, dan misi dalam

merupakan prediksi untuk menyusun

keadaan perang.

perencanaan, maka nilai biaya yang akan

dihitung adalah nilai ekspektasi yang Dalam tulisan ini akan dipaparkan

bergantung pada peluang. optimasi dari keduanya. Bagaimana akan

dibuat suatu proses produksi atau

Nilai ekspektasi biaya jika sama sekali tidak

pemeliharaan dengan pemeriksaan bertahap

dilakukan inspeksi dirumuskan sebagai

yang meminimalisasi pengeluaran biaya

. . . . . (5) sekaligus meminimalisasi peluang kegagalan.

Contoh yang tepat untuk tipe ini adalah

Yang melibatkan kesalahan tipe I, yaitu industri pesawat terbang. Industri ini pada

kesalahan komponen gagal yang diklaim dasarnya tidak mentolerir kegagalan karena

sebagai komponen lulus. Ca adalah biaya yang menyangkut keselamatan penumpang, tetapi

harus dikeluarkan akibat kesalahan tipe ini. tentu industri ini juga sangat membutuhkan

minimalisasi biaya, karena berkaitan dengan

Nilai ekspektasi biaya yang diperlukan jika profit perusahaan.

memenuhi N tahap pemeriksaan dituliskan

sebagai Untuk ini perlu diambil suatu nilai

sebagai batas optimasi yang diinginkan.

. . . (6) Disebutkan dan berturut-turut sebagai

batas nilai biaya maksimum dan batas nilai

di mana peluang kegagalan maksimum.

TCFA : biaya total akibat kesalahan tipe I E(tc)In . . . . . . (7)

TCFR : biaya total akibat kesalahan tipe II

PG(n) . . . . . . (8)

TCI : biaya total pemeriksaan

JURNAL TEKNOLOGI INDUSTRI 38

di mana n adalah jumlah siklus inspeksi yang Langkah 4

optimal.

Hitung

Langkah-langkah optimasi akan dipaparkan

(seperti pada Langkah 2)

dalam algoritma di bawah ini

Langkah 1

Tentukan PG dan E dari persamaan (4) dan

(5), kemudian set j=1

Langkah 2

Hitung untuk i=1,2, ..., N

dengan Pers.3

Langkah 5

yang diturunkan

dari Pers.4 Hitung TCFR, TCFA, TCI, TA

Langkah 6

Hitung dengan persamaan

(6)

Langkah 7

Jika pers (7) dan (8) dipenuhi, STOP, jika tidak

ulangi Langkah 1 – 6 sampai persamaan (7)

dan (8) terpenuhi.

V. KESIMPULAN

Dalam perindustrian tertentu, misalnya

perawatan pesawat terbang seperti yang

jumlah komponen yang lulus uji pada siklus j dicontohkan dalam tulisan ini, minimalisasi

biaya dan peluang kegagalan tidak dapat

dipisahkan. Algoritma di atas yang pertama

, di mana adalah biaya kali disusun dalam [1] akan membantu dalam

pengaturan jadwal, jam kerja dan tenaga kerja

pemeriksaan sehingga tidak menghambat operasional dan

pemeliharaan yang akan mengakibatkan

Urutkan rasio dari besar ke kecil, ini

membengkaknya biaya pemeliharaan itu

adalah nilai optimal untuk siklus j sendiri dan naiknya peluang kegagalan.

Langkah 3

Urutkan kembali peluang dan

biaya pemeriksaan bersesuaian dengan nilai

optimal seperti pada Langkah 2.

JURNAL TEKNOLOGI INDUSTRI 39

VI. REFERENSI

[1] Duffuuaa, S.O. , Raouf, A. Mathematical

Optimization Models for

Multicharacteristic Repeat Inspections,

Appl.Math.Modelling, Vol.13, Saudi

Arabia, 1989

[2] Duffuuaa, S.O. , Raouf, A., Campbell, J.D.,

Planning and Control of Maintenance

Systems, john Wiley & Sons, Canada,

1999

[3] Edy Suwondo, LCC-OPS Life Cycle Cost

Application in Aircraft Operation, ITB,

Bandung. 2007

JURNAL TEKNOLOGI INDUSTRI 40

Komponen

Yang Akan Komponen Komponen Komponen Komponen Komponen

Di inspeksi ditolak ditolak ditolak ditolak ditolak

S 1, T 1 S 1, T 2 S 1, T i S 1, T N1 Siklus 1

Komponen Komponen Komponen Komponen

Siklus 1 Siklus 1 Siklus 1 Siklus 1

diterima diterima diterima diterima

S 1, T 1 S 1, T 2 S 1, T i

Siklus 1

Tahap 1 Tahap 2 Tahap i Tahap N1

Komponen Komponen Komponen Komponen Komponen

ditolak ditolak ditolak ditolak ditolak

S 2, T 1 S 2, T 2 S 2, T i S 2, T N2 Siklus 2

Komponen Komponen Komponen Komponen

Siklus 2 Siklus 2 Siklus 2 Siklus 2

diterima diterima diterima diterima

S 2, T 1 S 1, T 2 S 2, T i

Siklus 2

Tahap 1 Tahap 2 Tahap i Tahap N1

Komponen Komponen Komponen Komponen Komponen

ditolak ditolak ditolak ditolak ditolak

S n, T 1 S 1, T 2 S 1, T i S n, T Nn Siklus n

Komponen Komponen

Siklus n Komponen Siklus n Komponen Siklus n Komponen Siklus n

dierima diterima diterima akhir akhir

S n, T 1 S n, T 2 S n, T i diterima ditolak

Tahap 1 Tahap 2 Tahap i Tahap N1

Gambar 1. Rancangan Inspeksi Berulang Sebanyak n Siklus Dengan Masing-Masing Siklus Terdiri Dari Nj Tahap

(j adalah indeks untuk siklus , i adalah indeks untuk tahap)

FAKULTAS TEKNOLOGI INDUSTRI 41

Anda mungkin juga menyukai

- Start Up Dan Shut Down Peralatan Di Industri KimiaDokumen4 halamanStart Up Dan Shut Down Peralatan Di Industri KimiaBad MaverickBelum ada peringkat

- TPPMPDokumen78 halamanTPPMPWahyu Handityo Adi67% (3)

- BAB 8 Pemeliharaan Peralatan TambangDokumen4 halamanBAB 8 Pemeliharaan Peralatan TambangM Safaruddin IkbalBelum ada peringkat

- 20 2112192021 Rivaldi Alma P TB-TP (Ext) Studi Kasus-Dikonversi-DigabungkanDokumen20 halaman20 2112192021 Rivaldi Alma P TB-TP (Ext) Studi Kasus-Dikonversi-DigabungkanRivaldiAlmaPBelum ada peringkat

- Go Eng Ing EngDokumen5 halamanGo Eng Ing EngChaidir AljarwizharBelum ada peringkat

- Nadya Sari Nastiti - 02311740000115 - Tugas Keandalan - Perancangan RCM Untuk Mengurangi Downtime Mesin Pada Perusahaan Manufaktur AlumuniumDokumen8 halamanNadya Sari Nastiti - 02311740000115 - Tugas Keandalan - Perancangan RCM Untuk Mengurangi Downtime Mesin Pada Perusahaan Manufaktur AlumuniumNadya SariBelum ada peringkat

- Metode Ismo PreventiveDokumen78 halamanMetode Ismo PreventiveDendi Prayoga Part IIBelum ada peringkat

- Studi Aplikasi Metode Risk Based InspectionDokumen6 halamanStudi Aplikasi Metode Risk Based InspectionmaulidinbBelum ada peringkat

- Modul TPPMP 2020Dokumen74 halamanModul TPPMP 2020Elang KevinBelum ada peringkat

- ReliabilityDokumen17 halamanReliabilityRezha Fajar KurniawanBelum ada peringkat

- Analisa Perawatan Berbasis KeandalanDokumen16 halamanAnalisa Perawatan Berbasis Keandalanahmad zainiBelum ada peringkat

- Predictive Maintenance, Solusi Akhir Untuk Maintenance Di Industri - Tanda TanyaDokumen5 halamanPredictive Maintenance, Solusi Akhir Untuk Maintenance Di Industri - Tanda TanyahadiBelum ada peringkat

- Gak PentingDokumen6 halamanGak PentingAditya LaksonoBelum ada peringkat

- 6.perawatan & WorkshopDokumen7 halaman6.perawatan & Workshopyuliansahap100% (1)

- 168-Article Text-495-1-10-20171106Dokumen7 halaman168-Article Text-495-1-10-20171106rioBelum ada peringkat

- Bimbingan TA 1 JurnalDokumen11 halamanBimbingan TA 1 JurnalAqiel Siraj - El - Sayyid AdamBelum ada peringkat

- XXX Form Mma-Merencanakan Dan Mengorganisasikan Asesmen (Belum)Dokumen31 halamanXXX Form Mma-Merencanakan Dan Mengorganisasikan Asesmen (Belum)muhammad ridwanBelum ada peringkat

- Fmea Fta RCMDokumen35 halamanFmea Fta RCMAtikah100% (1)

- Kertas PeneranganDokumen21 halamanKertas PeneranganNaszriNaszBelum ada peringkat

- 06 6623 TKT312 042019 PDFDokumen10 halaman06 6623 TKT312 042019 PDFYuriiSutrisnoBelum ada peringkat

- FR - APL.02 Asesmen MandiriDokumen2 halamanFR - APL.02 Asesmen MandiriMuhammad Rusdi SPdBelum ada peringkat

- Analisa Kegagalan Desain Komponen Element Cover (Elco) Oil Filter Dengan Metode Fmea (Failure Mode and Effects Analysis) Di PT Selamat Sempurna TBK PDFDokumen11 halamanAnalisa Kegagalan Desain Komponen Element Cover (Elco) Oil Filter Dengan Metode Fmea (Failure Mode and Effects Analysis) Di PT Selamat Sempurna TBK PDFTeye OntiBelum ada peringkat

- Studi Literatur Fuel Tank Microbial Growth Removal/cleaning Pada Boeing 737-300Dokumen29 halamanStudi Literatur Fuel Tank Microbial Growth Removal/cleaning Pada Boeing 737-300Eriin AprilianiBelum ada peringkat

- Kontrak Kinerja Pengelola LaboratoriumDokumen4 halamanKontrak Kinerja Pengelola LaboratoriumBBKFP Training CenterBelum ada peringkat

- 5 Pre Learning of Maintenance 5efaf346e5fb6Dokumen19 halaman5 Pre Learning of Maintenance 5efaf346e5fb6siebzehnBelum ada peringkat

- Prediktif MaintenanceDokumen12 halamanPrediktif Maintenanceagus setiawanBelum ada peringkat

- C 1. Condition Based MaintenanceDokumen26 halamanC 1. Condition Based MaintenanceAli YanorBelum ada peringkat

- Bab IiiDokumen13 halamanBab Iiirosyidnurdinfauzi100% (1)

- Modul 7 Design For ReliabilityDokumen8 halamanModul 7 Design For ReliabilityLutfi RamdhaniBelum ada peringkat

- Pemeriksaan & Pengujian Crane (Haris)Dokumen51 halamanPemeriksaan & Pengujian Crane (Haris)fauzan pratama aditya100% (3)

- 07 2010 08 22 Bab 7 KeandalanDokumen13 halaman07 2010 08 22 Bab 7 KeandalanSiely CiciliaBelum ada peringkat

- Nanda Aulia Fadli - Copy-DikonversiDokumen3 halamanNanda Aulia Fadli - Copy-DikonversiRizkiBelum ada peringkat

- Metode LCCADokumen5 halamanMetode LCCAVicky AnggaraBelum ada peringkat

- 1383 2723 1 SMDokumen8 halaman1383 2723 1 SMFarabil FarabilBelum ada peringkat

- MSP 4 - Martha Laura - Usulan Optimasi Interval Inspeksi Dan EstimasiDokumen6 halamanMSP 4 - Martha Laura - Usulan Optimasi Interval Inspeksi Dan EstimasiYanuar BayuBelum ada peringkat

- SoalDokumen2 halamanSoalKukuh FirmanBelum ada peringkat

- Basic Maintenance ConceptDokumen44 halamanBasic Maintenance Conceptmuhammad raviBelum ada peringkat

- GD 8. BAB VI MaintenanceDokumen9 halamanGD 8. BAB VI Maintenancenyoman ahmad100% (1)

- P2H D9RDokumen11 halamanP2H D9RAgus DaniBelum ada peringkat

- Bab 7 Sem 2 Part 2Dokumen7 halamanBab 7 Sem 2 Part 2Endi NurholiludinBelum ada peringkat

- W11.maintenance ManagementDokumen24 halamanW11.maintenance ManagementIzzan ZidniyBelum ada peringkat

- Muhammad Habib (21137047)Dokumen16 halamanMuhammad Habib (21137047)Muhammad HabibBelum ada peringkat

- Slide Rig Complete PDFDokumen207 halamanSlide Rig Complete PDFYosua Situmorang100% (1)

- (MKTM-16) Modul TPMDokumen64 halaman(MKTM-16) Modul TPMRidwan Gunadi FajriBelum ada peringkat

- SIM SAX 2110180122 Ahmad Raga Khabib MusyafaDokumen2 halamanSIM SAX 2110180122 Ahmad Raga Khabib MusyafaAhmad Raga Khabib Musyafa 0122Belum ada peringkat

- Maintenance StrategiDokumen13 halamanMaintenance Strategifakhrurozi91100% (1)

- Hezron Elyakim - 165060200111003 - Soal GanjilDokumen3 halamanHezron Elyakim - 165060200111003 - Soal GanjilArka EzarBelum ada peringkat

- Kuliah Perawatan Mesin: Politeknik Negeri CilacapDokumen62 halamanKuliah Perawatan Mesin: Politeknik Negeri CilacapAnisa NurBelum ada peringkat

- Bi Merawat 10 Jam Operasi (Daily)Dokumen25 halamanBi Merawat 10 Jam Operasi (Daily)Khairul Fahmi100% (1)

- UTS Perawatan Pabrik Awaldes Kristian Panjaitan 17.01.039Dokumen12 halamanUTS Perawatan Pabrik Awaldes Kristian Panjaitan 17.01.039awaldesBelum ada peringkat

- Keandalan Dan Analisa ResikoDokumen19 halamanKeandalan Dan Analisa Resikourangminang67% (3)

- Jobsheet Pemeliharaan Mesin Kendaraan RinganDokumen28 halamanJobsheet Pemeliharaan Mesin Kendaraan RinganFajar Fauzie NurBelum ada peringkat

- Predictive MaintenanceDokumen26 halamanPredictive MaintenanceGin RamadonalBelum ada peringkat

- Jbptppolban GDL Firmansyah 12711 3 Bab2 7Dokumen25 halamanJbptppolban GDL Firmansyah 12711 3 Bab2 7Rahma Ni'maturBelum ada peringkat

- 03 Bab 2Dokumen19 halaman03 Bab 2Muhammad SyahbaniBelum ada peringkat

- Tugas Perawatan MesinDokumen15 halamanTugas Perawatan MesinRizqan KarimBelum ada peringkat

- Jurnal Skripsi Mochammad Farid Anfasa 11119024Dokumen6 halamanJurnal Skripsi Mochammad Farid Anfasa 11119024Mochammad Farid AnfasaBelum ada peringkat

- Pelaksanaan Perawatan Harian (P2H)Dokumen10 halamanPelaksanaan Perawatan Harian (P2H)Agus Dani100% (1)