LOTING

Diunggah oleh

abashoriHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

LOTING

Diunggah oleh

abashoriHak Cipta:

Format Tersedia

Laporan Sistem Produksi II-Modul V-Kelompok C3

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam sebuah perusahaan manufaktur proses produksi adalah bagian yang

sangat penting, maka setiap perusahaan harus bisa memproduksi dengan baik.

Untuk melaksanakan fungsi-fungsi produksi dengan baik, maka diperlukan

rangkaian kegiatan yang akan membentuk suatu sistem produksi. Sistem produksi

merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan

mentransformasi input produksi menjadi output berproduksi. Input produksi ini

dapat berupa bahan baku, mesin, tenaga, kerja, modal dan informasi. Sedangkan

output produksi merupakan produk yang dihasilkan berikut hasil sampingannya,

seperti limbah, informasi dan sebagainya.

Sub sistem produksi tersebut antara lain adalah peramalan, agregasi, RPA

(Rencana Produksi Agregat), Disagregasi, MPS (Master Production Schedule) dan

MRP (Material Requirement Planning). Seluruh sub sistem ini harus berjalan

dengan baik sehingga memberikan hasil yang baik pula (Rika, 2009:94-95)

Fungsi dari masing-masing sub sistem sangat berpengaruh terhadap sistem

yang selanjutnya baik dari sistem peramalan permintaan ataupun yang lainnya.

Pada dasarnya perencanaan manufaktur mencakup perencanaan terhadap output dan

input dari proses manufakturing yang dikelompoktan dalam dua jenis perencanaan,

yaitu : perencanaan prioritas (prioritas planning) yang berkaitan dengan

perencanaan output dan perencanaan kapasitas (capacity planning) yang berkaitan

dengan perencanaan input produksi.

Perencanaan prioritas menentukan produk-produk atau prioritas – prioritas dari

operasi manufacturing untuk memenuhi permintaan pasar, seperti produk apa yang

dibutuhkan, berapa yang dibutuhkan, bilamana dibutuhkan, termasuk spesifikasi

kualitas dan lain-lain. Sedangkan perencanaan kapasitas menentukan sumber daya

input atau tingkat tingkat kapasitas yang dibutuhkan oleh opersi manufacturing untuk

memenuhi jadwal produksi atau output yang diinginkan, membandingkan

kebutuhan produksi dengan kapasitas yang tersedia, dan menyesuaikan tingkat

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

kapasitas atau jadual produksi. Perencanaan kapasitas mencakup kebutuhan sumber-

sumber daya manufacturing seperti jam mesin, jam tenaga kerja, fasilitas peralatan,

ruang untuk penyimpanan (warehouse space) teknik rekayasa , energi, dan sumber-

sumber daya keuangan.

Keberhasilan perencanaan dan pengendalian produksi membutuhkan

perencanaan kapasitas yang efektif, agar mampu memenuhi jadwal produksi yang

ditetapkan, dengan kata lain dapat memenuhi permintaan pasar.

1.2 Tujuan

Adapun tujuan dari praktikum Lotting ini adalah:

1.2.1 Mampu melakukan perencanaan kebutuhan material dengan berbagai metode

penentuan lot secara manual.

1.2.3 Mampu melakukan perhitungan beberapa metode penentuan ukuran lot secara

manual dengan tepat.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

BAB II

DASAR TEORI

2.1 Pengertian Lotting

Proses penentuan besarnya ukuran jumlah pesanan yang optimal untuk sebuah

item, berdasarkan kebutuhan bersih yang dihasilkan dari masing masing periode

horison perencanaan dalam MRP (material requirment Planning). Dalam sistem

MRP, terdapat tahapan penentuan ukuran pemesanan (lot sizing). Lotting

merupakan suatu tahapan dalam MRP, maka disini juga akan dibahas mengenai

proses perhitungan MRP secara keseluruhan.

2.1.1 Termonologi yang digunakan pada sebuah matriks MRP dapat dijelaskan sebagai

berikut:

a. Gross Requirements (GR) atau kebutuhan kotor adalah permintaan atau

kebutuhan pada setiap periode. Untuk item akhir (end item), GR ini diambil

dari MPS, untuk komponen, GR diambil dari planned order release dari

subrakit pada setiap level.

b. Scheduled Receipts (SR) atau penerimaan terjadwal, on-orders atau open

orders adalah order yang sudah dirilis pada horizon perencanaan sebelumnya

dan akan diterima pada periode yang bersangkutan.

c. Net Requirement (NR) atau kebutuhan bersih adalah kebutuhan kotor yang

telah dikurangi persediaan yang ada. Perhitungannya adalah sebagi berikut:

NRt = GRt – SRt – POHt-1

Jika NRt ≤ 0, maka NRt = 0

d. Planned Order Receipts (PORec) adalah rencana pemesanan pada suatu

periode tertentu. PORec sama dengan NR tetapi dengan jumlah unit yang

dimodifikasi, yaitu sesuai ukuran lot yang telah ditentukan.

e. Planned Order Release (PORel) adalah rencana waktu pemesanan PORec,

yakni periode PORec yang disesuaikan dengan load time.

2.1.2 Penentuan ukuran lot (lot sizing), terdapat beberapa cara, diantaranya adalah

sebagai berikut:

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

a. Lot For Lot (LFL)

Metode ini bertujuan untuk meminimalisasikan biaya penyimpanan per

unit sampai nol, karena ukuran lot sama dengan kebutuhan. Pada metode ini,

pemesanan dilakukan dengan pertimbangan untuk meminimasi biaya

ongkos simpan yang cukup besar dan memaksimalkan ongkos pesan yang

relatif rendah. Pada metode ini pemenuhan kebutuhan bersih dilaksanakan

pada setiap periode yang dibutuhkan. Untuk kuantitas pemesanan sama

dengan jumlah kebutuhan bersih pada setiap periodenya tanpa meninggalkan

sisa barang (on-hand inventory) untuk periode berikutnya. Pada umumnya

metode ini digunakan pada pembelian barang dengan harga tinggi atau

tingkat diskontinuitasnya tinggi (Ginting, 2007).

Alasan pemilihan teknik LFL adalah konsep pemesanan bahan baku

yang dilakukan oleh perusahaan seringkali disesuaikan dengan kebutuhan

tanpa meninggalkan sisa barang untuk periode berikutnya, sehingga jumlah

yang dipesan sama seperti jumlah yang dibutuhkan. Oleh sebab itu

seringkali on-hand inventory adalah nol (Ginting, 2007). Teknik lot sizing

ini paling sederhana karena menyediakan persediaan berdasarkan

kebutuhan, jumlah persediaan diusahakan seminimal mungkin.

b. Fixed Order Quantity (FOQ)

Metode yang menggunakan konsep jumlah pemesanan yang tetap

dengan menggunakan trial and error. Teknik FOQ menggunakan kuantitas

pemesanan yang tetap untuk suatu persediaan item tertentu dapat ditentukan

secara sembarang atau berdasarkan pada faktor-faktor intuisi. Penggunakan

teknik perlu jika, jumlah pesanan diperbesar untuk menyamai jumlah

kebutuhan bersih yang tinggi pada suatu periode tertentu yang harus

dipenuhi, yang berarti ukuran kuantitas pemesanannya (lot sizing) adalah

sama untuk seluruh periode. Metode ini dapat digunakan untuk item-item

yang biaya pemesanannya (ordering cost) sangat besar.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

c. Economic Order Quantity (EOQ)

Metode ini menggunakan konsep minimasi biaya simpan dan biaya

pesan dimana ukuran lot tetap berdasarkan hitungan minimasi tersebut.

Russel dan Taylor (2003) menyatakan bahwa model EOQ digunakan untuk

menentukan kuantitas pesanan persediaan yang meminimumkan biaya

langsung penyimpanan persediaan dan biaya pemesanan persediaan. Setelah

diperoleh nilai kuantitas pesanan optimal dengan teknik EOQ, maka model

MRP dapat dilakukan dengan melakukan pesanan sebesar kelipatan dari

EOQ yang lebih besar dan terdekat dengan kebutuhan bersih.

d. Period Order Quantity (POQ)

Metode ini merupakan pengembangan dari metode EOQ untuk

permintaan yang tidak seragam dalam beberapa periode. Teknik POQ ini

pada prinsipnya sama dengan FPR. Bedanya adalah pada teknik POQ

interval pemesanan ditentukan dengan suatu perhitungan yang didasarkan

pada logika EOQ klasik yang telah dimodifikasi, sehingga dapat digunakan

pada permintaan yang berperiode diskrit. Tentunya dapat diperoleh hasil

mengenai besarnya jumlah pesanan yang harus dilakukan dan interval

periode pemesanan. Dibandingkan dengan teknik jumlah pesanan ekonomis

ini akan memberikan ongkos persediaan yang lebih kecil dan dengan ongkos

pesan yang sama.

e. Part Period Balancing (PPB)

Metode ini menggunakan konversi biaya pesan menjadi equivalent part

period (EPP). Metode PPB sering juga disebut Metode Part Period

Algorithm adalah pendekatan jumlah lot untuk menentukan jumlah

pemesanan berdasarkan keseimbangan antara biaya pesan dan biaya simpan.

Oleh karena itu metode ini disebut juga Part Period Balancing (PPB) atau

total biaya terkecil. Metode ini menyeleksi jumlah periode untuk mencukupi

pesanan tambahan berdasarkan akumulasi biaya simpan dan biaya pesan.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

f. Least Unit Cost (LUC)

Metode ini menggunakan konsep pemesanan dengan ongkos unit

terkecil, dimana jumlah pemesanan ataupun interval pemesenan dapat

bervariasi. Teknik LUC ini dan ketiga teknik berikutnya mempunyai

kesamaan tertentu, yaitu ukuran kuantitas pemesanan dan interval

pemesanannya bervariasi. Pada teknik LUC ini ukuran kuantitas pemesanan

ditentukan dengan cara coba-coba, yaitu dengan jalan mempertanyakan

apakah ukuran lot disuatu periode sebaiknya sama dengan ukuran bersihnya

atau bagaimana kalau ditambah dengan periode-periode berikutnya.

Keputusan ditentukan berdasarkan ongkos per unit (ongkos pengadaan per

unit ditambah ongkos simpan per unit) terkecil dari setiap bakal ukuran lot

yang akan dipilih.

g. Least Total Cost (LTC)

Metode ini menggunakan konsep biaya total akan diminimasikan

apabila untuk setiap lot dalam suatu periode perencanaan hampir sama

besarnya. Teknik ini didasarkan pada pemikiran bahwa jumlah ongkos

pengadan dan ongkos simpan (ongkos total) setiap ukuran kuantitas

pemesanan yang ada pada suatu horizon perencanaan dapat diminimasi jika

besar ongkos-ongkos tersebut sama atau hampir sama. Sarana untuk

mencapai tujuan tersebut adalah suatu faktor tang disebut Economic Part

Periode (EPP).

Pemilihan ukuran lot ditentukan dengan jalan membandingkan ongkos

part period yang ditimbulkan oleh setiap ukuran lot tersebut dengan EPP,

yang paling dekat atau sama dengan EPP dipilih sebagai ukuran lot yang

akan dilaksanakan. Part period adalah satu unit yang disimpan dalam

persediaan dalam satu periode. EPP dapat didefinisikan sebagai kuantitas

suatu item persediaan yang bila disimpan didalam persediaan selama satu

periode, akan menghasilkan ongkos pengadaan yang sama dengan ongkos

simpan.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

h. Fixed Period Requirement (FPR)

Metode ini melakukan pemesanan secara periodik sesuai dengan

besarnya kebutuhan selama periode tersebut. Teknik FPR ini menggunakan

konsep interval pemesanan yang konstan, sedangkan ukuran kuantitas

pemesanan (lot size) bervariasi. Bila dalam metode FOQ besarnya jumlah

ukuran lot adalah tetap sementara selang waktu antar pemesanan tidak tetap,

sedangkan dalam metode FPR ini selang waktu antar pemesanan dibuat

tetap dengan ukuran lot sesuai pada kebutuhan bersih.

i. Alogaritma Wagner Within (AWW)

Metode ini menggunakan konsep ukuran lot dengan prosedur optimasi

program linear, bersifat matematis. identifikasi khusus bagi setiap item

persediaan (missal nomor ID). Teknik ini menggunakan prosedur optimasi

yang didasari model programa dinamis. Tujuannya adalah untuk mendapatkan

strategi pemesanan yang optimum untuk seluruh jadwal kebutuhan bersih

dengan jalan meminimasi total ongkos pengadaan dan ongkos simpan, pada

dasarnya teknik ini menguji semua cara pemesanan yang mungkin dalam

memenuhi kebutuhan bersih setiap periode yang ada pada horizon perencanaan

sehingga senantiasa memberikan jawaban yang optimal.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

BAB II

HASIL DAN PEMBAHASAN

3.1 Pengumpulan Data

PT TAMIYA AKPRIND akan melakukan perencanaan kebutuhan

material dengan metode Material Requirement Planning (MRP). Metode ini

digunakan untuk menentukan jumlah material yang harus dipesan kepada

supplier san waktu pemesanan diketahui:

3.1.1 Komponen Tamiya

PT TAMIYA AKPRIND merupakan perusahaan yang bergerak di bidang

manufaktur dalam pembuatan Tamiya, terdapat dua puluh komponen yang

dibutuhkan untuk membuat satu produk Tamiya. Komponen-komponen yang

dibutuhkan untuk membuat satu produk Tamiya serta harga per komponen

dapat dilihat pada Tabel 5.1.

Tabel 5.1. Daftar Komponen Tamiya

No Nama Komponen Jumlah Unit Kode Unit Cost (Rp)

1 Tamiya 1 unit TMY HPP

2 Sekrup 4 unit S 2% HPP

3 Roller 5 unit RI 3% HPP

4 Pengunci Body 1 unit KBd 5% HPP

5 Body 1 unit Bd 5% HPP

6 Chassic Assy 1 1 unit C1 Assy 9% HPP

7 Pengunci Plat Depan 1 unit KPD 3% HPP

8 Plat Depan 1 unit PD 3% HPP

9 Tuas On-Off 1 unit T 2% HPP

10 Gear Kecil 1 unit GK 2% HPP

11 Roda Depan kanan 1 unit RDKi 5% HPP

12 Pengunci Baterai 1 unit KBt 2% HPP

13 Baterai 1 unit Bt 7% HPP

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

14 Pengunci Dinamo 1 unit KD 3% HPP

15 Dinamo 1 unit D 7% HPP

16 Roda Kiri 2 unit RKi 3% HPP

17 Eyelet 2 unit Ey 2% HPP

18 Gardan 1 unit G 3% HPP

19 Gear Besar 1 unit GB 3% HPP

20 Roda Belakang kanan 1 unit RBKa 5% HPP

21 Chassic 1 unit C 7% HPP

Sumber: Praktikum SISPRO II 2019

a. Daftar harga

Tabel 5.2. Daftar harga

Komponen Biaya

HPP Rp. 54.000

Biaya Pesan Rp. 32.000

Biaya Simpan 6% unit cost

b. Status Inventory

Tabel 5.3. Status Inventory

SR

No Nama Komponen Kode OH SS

(Periode)

1 Tamiya TMY 455 200 25590 (4)

2 Sekrup S 1150 200 -

3 Roller RI 275 200 1350 (1,8)

4 Pengunci Body KBd 425 200 15590 (2,11)

5 Body Bd 295 200 -

6 Chassic Assy 1 C1 Assy 575 200 -

7 Pengunci Plat Depan KPD 825 200 15590 (1,8)

8 Plat Depan PD 285 200 16590 (1,9)

9 Tuas On-Off T 1850 200 -

10 Gear Kecil GK 1350 200 17590 (3,10)

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

11 Roda Depan kanan RDKi 1450 200 -

12 Pengunci Baterai KBt 1750 200 -

13 Baterai Bt 1550 200 -

14 Pengunci Dinamo KD 2050 200 -

15 Dinamo D 1950 200 15590 (3,8)

16 Roda Kiri RKi 1850 200 7590 (4,8)

17 Eyelet Ey 1950 200 -

18 Gardan G 550 200 15900 (5,8)

19 Gear Besar GB 1150 200 -

20 Roda Belakang

RBKa 1150 200 -

kanan

21 Chassic C 1250 200 -

Sumber: Praktikum SISPRO II 2019

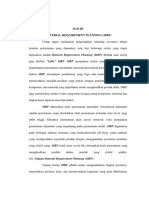

c. Bill Of Material

Sumber: praktikum SISPRO II 2019

Gambar 5.1 Bill Of Material

d. Metode Lot

Tabel 5.4 Ketentuan Metode Lot yang di gunakan

Tipe Soal

1

Level BOM

0 LFL

1 FOQ

2 PPB

Sumber: Praktikum SISPRO 2019

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

3.1.2 Penentuan Order Lot ( Lotting)

Untuk menentukan jumlah material yang harus dipesan kepada

supplier dan kapan pemesananya, PT TAMIYA AKPRIND

membutuhkan perencanaan kebutuhan material, Material Requirement

Planning (MRP). Salah satu langkah dalam perhitungan MRP adalah

proses Lotting (penentuan ukuran/lot yang akan dipesan ke supplier).

Disini akan lebih ditekankan pada perhitungan manual MRP, terutama

pada bagian Lotting.

Data yang dibutuhkan, meliputi status inventory, bill of material

(BOM), dan daftar komponen beserta biaya-biaya yang bersangkutan,

juga master production schedule (MPS) sudah didapatkan pada Modul

sebelumnya (Modul 4). Berdasarkan data tersebut, anda sebagai

perencana sistem produksi, silahkan membuat perencanaan kebutuhan

materialnya sesuai petunjuk.

Tabel 5.5 Pilihan Komponen dan Metode Lotting

Tipe Soal

1,2,3 4,5,6

Level BOM

0 TMY (LFL) TMY (LFL)

1 C1 Assy (FOQ) C1 Assy (FOQ)

2 C (LTC) D (SM)

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

3.1.3 Pengolahan Data

a. Level 0 Tamiya

Tabel 5.6 Pengolahan Data LFL

1 LT OH SS Alctd LLC Item Ket PD 1 2 3 4

GR 36688 37038 37038 37038

SR 0 0 0 25590

45 POH 255 0 0 0 0

LFL 1 200 0 0 TMY

5 NR 36433 37038 37038 11448

PORec 36433 37038 37038 11448

PORekl 36433 37038 37038 11448

Sumber: Praktikum SISPRO II 2019

POH0 = OH – SS – Allocated= 455 – 200 – 0 = 255

Periode 1

NR1 = GR1 – SR1 – POH0 = 36688 – 0 – 255 = 36433

PORect = NR1 = 36433

POH1 = SR1 + PORec1 + POH0 – GR1 = 0 + 36433 + 255 – 36433= 0

Periode 2

NR2 = GR2 – SR2 – POH1 = 37038– 0 – 0 = 37038

PORect = NR2 = 37038

POH2 = SR2 + PORec2 + POH1 – GR2 = 0 + 37038 + 0 – 37038 = 0

Periode 3

NR3 = GR3 – SR3 – POH2 = 37038 – 0 – 0 = 37038

PORect = NR3 = 29005

POH3 = SR3 + PORec3 + POH2 – GR3 = 0 + 37038+ 0 – 37038 = 0

Periode 4

NR4 = GR4 – SR4 – POH3 = 37038 – 25500 25590– 0 = 11448

PORect = NR4 = 11448

POH4= SR4 + PORec4 + POH3 – GR4 = 25590 + 11448 + 0 – 37038 = 0

Berdasarkan hasil pengolahan data tabel 5.6 dengan cara manual, diperoleh

hasil perencanaan kebutuhan material setiap sebulan pada item dengan Lot For Lot

(TMY) pada level nol dengan permintaan kasar ( Gross Requipment) pada periode

pertama 36688 hingga periode ke 12 serta persediaan yang dijadwalkan akan

datang sebesar Rp.0,00- , serta Projected On Hand pada periode sekarang sebesar

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

255 unit . Jumlah Net Requirement 36433 unit pada periode pertama, pada periode

ke dua hingga ke tiga sebesar 37038 unit, dan pada periode ke empat sebesar 11448

unit , Planed Order Recept 36433 unit di periode pertama, di periode ke dua dan ke

tiga sebesar 37038 unit dan di periode ke empat sebesar 11448 unit , dan Planed

Order Realease 37038 unit diperiode pertama.

b. Level 1 C1Assy

Tabel 5.7 Pengolahan Data FOQ

LS LT OH SS Alctd LLC Item Ket PD1 PD 1 2 3

GR 36433 37038 37038 37038

SR 0 0 0 0

C1 POH 375 0 0 0 0

FOQ 1 575 200 0 1

Assy NR 36058 36663 37038 11448

PORec 36058 36663 37038 11448

PORel 36058 36663 37038 11448

Sumber: Praktikum SISPRO II 2019

POH0 = OH – SS – Allocated= 575 – 200 – 0 = 375

PoRec = 1

Periode PD

NRPD = GRPD – SRPD – POH0 = 36433 – 0 – 375 = 36058

PORect = GRPD = 36433

POHPD = SRPD + PORecPD + POH0 – GRPD = 0 + 36433 + 375 – 36433 = 375

Periode 1

NR1 = GR1 – SR1 – POHPD = 37038 – 0 – 375 = 36663

PORect = GR1 = 37038

POH1 = SR1 + PORec1 + POH0– GR1 = 0 + 36663 + 375 – 37038 = 0

Periode 2

NR2 = GR2 – SR2 – POH1 = 37038 – 0 – 0 = 379038

PORect = NR2 = 37038

POH2 = SR2 + PORec2 + POH1 – GR2 = 0 + 37038 + 0 – 37038 = 0

Periode 3

NR3 = GR3 – SR3 – POH2 = 11448 – 0 – 0 = 11448

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

PORect = NR4 = 11448

POH3= SR3 + PORec3 + POH2 – GR3 = 0 + 11448 + 0 – 11448 = 0

Berdasarkan hasil pengolahan data tabel 5.7 dengan cara manual, diperoleh hasil

perencanaan kebutuhan material setiap sebulan pada item dengan Fixed Order Quantity

(TMY) pada level pertama dengan permintaan kasar ( Gross Requipment) pada periode

PD 36433,pada periode ke 3 sebesar 11448 pada periode pertama hingga periode ke 12

sebesar 37038, serta persediaan yang dijadwalkan akan datang sebesar Rp.0,00- , serta

Projected On Hand pada bulan sekarang sebesar 375 unit . Jumlah Net Requirement

36058 unit pada periode PD, pada periode pertama 36663 unit, pada periode ke dua

sebesar 37038 dan pada periode ke tiga sebesar 11448 unit , Planed Order Recept

36058 unit di periode PD, di periode pertama sebesar 36663 unit pada periode ke dua

sebesar 37038 dan di periode ke tiga sebesar 11448 unit , dan Planed Order Realease

36058 unit diperiode PD.

c. Level 2 D

Tabel 5.8 Pengolahan Data LTC

1 LT OH SS Alctd LLC Item Ket PD2 PD1 PD 1 2

GR 36058 36663 37038 114488

SR 0 0 0 0

POH 1050 1050 1050 1050 1050

LTC 1 1250 200 0 2 C

NR 35008 35613 35988 10398

PORec 36058 36663 37038 11448

PORel 36508 36663 37038 11448

Sumber: Praktikum SISPRO II 2019

Tabel 5.9 Perhitungan Lot LTC

t GRt T PORec OC HC HC>OC?

1. 36058 1 36058 32.000 36058 x (1-1) x 227= 0 T*

2. 36663 2 72721 32.000 0 + 36663 x (2-1) x 227 = 513282 Y

2. 36663 1 36663 32.000 36663 x (2-2) x 227 = 0 T*

3. 37038 2 73701 32.000 0 + 37038 x (3-2) x 227 = 8407628 Y

3. 37038 1 37038 32.000 37038 x (3-3) x 227 = 0 T*

4. 11448 2 48486 32.000 0 + (4-3) x 227 = 2598696 Y

4. 11448 1 11448 32.000 11448 x (4-4) x 227 = 0 T*

POH0 = OH – SS – Allctd = 1250 – 200 – 0 = 1050

Periode 1

NR1 = GR1 – SR1 – POH0 = 36058 – 0 – 1050 = 35008

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

POH1 = SR1 + PORec1 + POH1 – GR1 = 0 + 36058 + 1050 – 36058 = 1050

Periode 2

NR2 = GR2 – SR2 – POH1 = 36663 – 0 – 1050 = 35613

POH2 = SR2 + PORec2 + POH1 – GR2 = 0 + 36663 + 1050 – 36663 = 1050

Periode 3

NR3 = GR3 – SR3 – POH2 = 37038 – 0 – 1050 = 35988

POH3 = SR3 + PORec3 + POH2 – GR3 = 0 + 37038 + 1050 – 37038 = 1050

Periode 4

NR4 = GR4 – SR4 – POH3 = 11448 – 0 – 1050 = 10398

POH4 = SR4 + PORec4 + POH3 – GR4 = 0 + 11448 + 1050 – 11448 = 1050

Berdasarkan hasil pengolahan data tabel 5.8 dengan cara manual, diperoleh hasil

perencanaan kebutuhan material setiap sebulan pada item dengan Least Total Cost (TMY)

pada level pertama dengan permintaan kasar ( Gross Requipment) pada periode PD

36433,pada PD1 sebesar 36058 pada periode pertama sebesar 37038, dan untuk periode ke

dua sebesar 11448 serta persediaan yang dijadwalkan akan datang sebesar Rp.0,00- , serta

Projected On Hand pada bulan sekarang sebesar 1050 unit . Jumlah Net Requirement

35613 unit pada periode PD, pada periode pertama 35988 unit, pada periode ke dua sebesar

10398, Planed Order Recept 36663 unit di periode PD, untuk PD1 sebesar 36058unit, di

periode pertama sebesar 37038 unit pada periode ke dua sebesar 11448, dan Planed Order

Realease 37038 unit diperiode PD. sementara untuk mengetahui berapa besarnya nilai

PORec maka dengan menghitung LTC terlebih dahulu dengan melihat nilai LTC terkecil

dari tiap periodenya.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

BAB IV

PENUTUP

4.1 Kesimpulan

Berdasarkan pengolahan data yang telah dilakukan, dapat ditarik kesimpulan

sebagai berikut :

4.1.1 Lotting merupakan salah satu langkah dalam MRP yang digunakan untuk

menentukan jumlah pemesanan yang optimal dengan menggunakan suatu

metode yang telah dipilih sebelumnya. Beberapa metode lot size adalah LFL

yang menentukan jumlah lot disesuaikan dengan jumlah pemesanan, FOQ yang

menentukan jumlah lot dengan ketetapan yang telah ditentukan di setiap

periode dan LTC yang menentukan jumlah lot berdasarkan biaya persediaan

terkecil.

4.1.2 Hasil pengolahan data lotting untuk komponen TMY dengan menggunakan

metode LFL adalah dengan melakukan jumlah pemesanan komponen sebanyak

36433 unit pada satu periode sebelum periode pertama dan 37038 unit pada

periode pertama, kedua, 11448 unit pada periode ketiga, sedangkan komponen

C1 Assy dengan menggunakan metode FOQ adalah dengan melakukan jumlah

pemesanan komponen sebanyak 37038 unit mulai dari dua periode sebelum

periode pertama hingga periode ketiga serta komponen C dengan menggunakan

metode LTC adalah dengan melakukan jumlah pemesanan komponen sebanyak

37038 unit.

4.2 Saran

Saran yang dapat kami berikan setelah menjalani praktikum

Lotting adalah sebagai berikut:

4.2.1 Sebaiknya perusahaan melakukan evaluasi terhadap teknik lotting yang akan

digunakan.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

4.2.2 Dalam melakukan perhitungan baik manual maupun menggunakan software

WinQSB dilakukan secara sabar dan teliti agar hasil yang diperoleh sesuai.

DAFTAR PUSTAKA

Ginting, Rosnani. (2007). Sistem Produksi. Graha Ilmu: Yogyakarta.

Modul Praktikum Sistem Produksi 2 Laboratorium Falkultas Teknologi

Industri IST AKPRIND Yogyakarta, Peramalan. 2019.

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Laporan Sistem Produksi II-Modul V-Kelompok C3

Jurusan Teknik Industri-Institut Sains & Teknologi AKPRIND

Anda mungkin juga menyukai

- Bab 5 Lotting Revisi 1Dokumen20 halamanBab 5 Lotting Revisi 1FauzanBelum ada peringkat

- Bab VDokumen22 halamanBab VAdhitya PradanaBelum ada peringkat

- Tugas Ppic Lot SizeDokumen5 halamanTugas Ppic Lot SizeAprilia PrahestyBelum ada peringkat

- Material Requirement PlanningDokumen23 halamanMaterial Requirement PlanningsamuelBelum ada peringkat

- Bahan MSMDokumen7 halamanBahan MSMRayhan MaulanaBelum ada peringkat

- Latihan Soal Modul 13 OSCMDokumen8 halamanLatihan Soal Modul 13 OSCMAllerya HehawBelum ada peringkat

- Laporan Teori 9Dokumen16 halamanLaporan Teori 9Adnan YanuarBelum ada peringkat

- Laporan Praktikum Acara 3Dokumen32 halamanLaporan Praktikum Acara 3Enggar LantangBelum ada peringkat

- Metode Lot SizingDokumen3 halamanMetode Lot Sizinggung_tensai5516Belum ada peringkat

- Lot Sizing Metode Fixed Period RequiremeDokumen19 halamanLot Sizing Metode Fixed Period RequiremeHafidz12 QiramBelum ada peringkat

- MRP JitDokumen8 halamanMRP JitKenietaBelum ada peringkat

- Lot SizingDokumen6 halamanLot SizingGerry Christ.Belum ada peringkat

- Resume Chapter 14 MRP-Kelompok 8Dokumen10 halamanResume Chapter 14 MRP-Kelompok 8Deden ArmaBelum ada peringkat

- (6-22) Bab II Modul 1 MRPDokumen17 halaman(6-22) Bab II Modul 1 MRPJessynia RasyaBelum ada peringkat

- Bab14 - Perencanaan Kebutuhan Material (MRP) Dan ERPDokumen23 halamanBab14 - Perencanaan Kebutuhan Material (MRP) Dan ERPFitriBelum ada peringkat

- Tugas Sispro AntyDokumen28 halamanTugas Sispro AntyNabila SuyutiBelum ada peringkat

- KOMPONEN MRP+Teknik LottingDokumen4 halamanKOMPONEN MRP+Teknik LottingBintang Fadhil RaisBelum ada peringkat

- Tugas Makalah Material Requirement PlannDokumen14 halamanTugas Makalah Material Requirement PlannUseng LienardoBelum ada peringkat

- TP MRP Teori FullDokumen7 halamanTP MRP Teori FullVenska StefaniBelum ada peringkat

- MRPDokumen44 halamanMRPVinny ArpBelum ada peringkat

- Push and PullDokumen45 halamanPush and PullSiti Habibah MeirantiBelum ada peringkat

- Tugas SisproDokumen7 halamanTugas SisproKalian Harus TauBelum ada peringkat

- Material Requirement Planning MRP Pada Sistem ManufacturingDokumen36 halamanMaterial Requirement Planning MRP Pada Sistem ManufacturingRudini MulyaBelum ada peringkat

- Fix MRP KLP 1Dokumen59 halamanFix MRP KLP 1Munawir T100% (10)

- Modul 7 Perencanaan & Pengendalian ProduksiDokumen12 halamanModul 7 Perencanaan & Pengendalian ProduksiJeihan Sumawi P100% (1)

- Makalah Manajemen Operasi PresentasiDokumen20 halamanMakalah Manajemen Operasi Presentasihana asti100% (1)

- 12MRPDokumen15 halaman12MRPYudi AdityaBelum ada peringkat

- Material Requirement PlanningDokumen24 halamanMaterial Requirement PlanningkhairulBelum ada peringkat

- 08 Material Requirement PlanningDokumen23 halaman08 Material Requirement PlanningDennie RomeroBelum ada peringkat

- BAB 3 Material Requirement PlaningDokumen48 halamanBAB 3 Material Requirement PlaningAniya SolehaBelum ada peringkat

- Materi DRP - VRP - BiayaDokumen7 halamanMateri DRP - VRP - BiayaZalsa Aini NurbaitiBelum ada peringkat

- Sistem Material Requirement PlanningDokumen15 halamanSistem Material Requirement PlanningHalili MujibBelum ada peringkat

- Model Persediaan DependenDokumen7 halamanModel Persediaan DependenBayu PmngksBelum ada peringkat

- MRP (MATERIAL REQUIEMENT PLANNING) Kls BDokumen26 halamanMRP (MATERIAL REQUIEMENT PLANNING) Kls BNurhikmah HikmahBelum ada peringkat

- MRP Dan ErpDokumen10 halamanMRP Dan ErpaisyahBelum ada peringkat

- Perencanaan Sumber Daya ManufakturDokumen13 halamanPerencanaan Sumber Daya ManufakturNita AnitasariBelum ada peringkat

- Makalah 2 MRPDokumen12 halamanMakalah 2 MRPEko PrasetyoBelum ada peringkat

- Resume Chapter 14 Material Requirements Planning (MRP) - Kelompok 8Dokumen12 halamanResume Chapter 14 Material Requirements Planning (MRP) - Kelompok 8Deden ArmaBelum ada peringkat

- P3 MRPDokumen43 halamanP3 MRPbugoezBelum ada peringkat

- Bab IiDokumen19 halamanBab IiAnita IrianaBelum ada peringkat

- Rey Sovin - SisprodDokumen12 halamanRey Sovin - Sisprodrey sovinBelum ada peringkat

- Material Requirement Planning (MRP)Dokumen21 halamanMaterial Requirement Planning (MRP)Ayyu W NBelum ada peringkat

- Yuli Sudiarsih - Manajemen Operasional 1Dokumen25 halamanYuli Sudiarsih - Manajemen Operasional 1yuli sBelum ada peringkat

- Resource PlanningDokumen39 halamanResource PlanningAditya Muhammad RizkyBelum ada peringkat

- Material Requirement Planning: Bab VDokumen5 halamanMaterial Requirement Planning: Bab VFirmansyah SoehandaBelum ada peringkat

- Bab 9 MRP Dan JitDokumen38 halamanBab 9 MRP Dan JitITB ADBelum ada peringkat

- MRP-Part 2Dokumen9 halamanMRP-Part 2iqalkindiBelum ada peringkat

- Jurnal DRPDokumen16 halamanJurnal DRPnurmalitarBelum ada peringkat

- Laporan Sementara MRP IinDokumen26 halamanLaporan Sementara MRP IinKhoirul Inayati100% (4)

- Bab 1 Pendahuluan 1.1 Latar Belakang: Expected Receipts Dan Master Production Schedule (MPS) Untuk MenentukanDokumen18 halamanBab 1 Pendahuluan 1.1 Latar Belakang: Expected Receipts Dan Master Production Schedule (MPS) Untuk MenentukanIntan AlawiyahBelum ada peringkat

- Pertemuan Ke-9 - Perencanaan Kebutuhan Bahan Dan Manufatur JitDokumen14 halamanPertemuan Ke-9 - Perencanaan Kebutuhan Bahan Dan Manufatur JitViana DesianaBelum ada peringkat

- 03 Bab Ii MPRDokumen12 halaman03 Bab Ii MPRnur indahBelum ada peringkat

- MRP (Rosita)Dokumen29 halamanMRP (Rosita)Dustin WagnerBelum ada peringkat

- PPC - TeoriDokumen0 halamanPPC - TeoriArvin Nur ChairulBelum ada peringkat

- Manop Bab 14Dokumen11 halamanManop Bab 14Nabilah Maulidiyaah100% (2)

- Metode Lot SizingDokumen2 halamanMetode Lot SizingSahaBelum ada peringkat

- Pastel Retro Simpel Grafik Meningkatkan KreativitasDokumen1 halamanPastel Retro Simpel Grafik Meningkatkan Kreativitas2110631140156Belum ada peringkat

- Tugas 2 Akuntansi Biaya.Dokumen2 halamanTugas 2 Akuntansi Biaya.abashoriBelum ada peringkat

- Laporan OnlenDokumen9 halamanLaporan OnlenabashoriBelum ada peringkat

- Tugas 3 Pengantar Ekonomi MakroDokumen1 halamanTugas 3 Pengantar Ekonomi MakroabashoriBelum ada peringkat

- Tugas 2 Hukum BisnisDokumen2 halamanTugas 2 Hukum BisnisabashoriBelum ada peringkat