AcceptanceSampling New

Diunggah oleh

Monika Yuliana Butar-ButarDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

AcceptanceSampling New

Diunggah oleh

Monika Yuliana Butar-ButarHak Cipta:

Format Tersedia

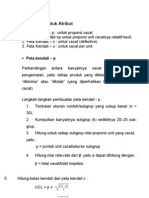

Rencana Penerimaan

Sampling

Untuk Data Atribut

Untuk Data Variabel

Pengertian

Rencana penerimaan sampel (acceptance

sampling plans) adalah:

Prosedur yang digunakan dalam

mengambil keputusan terhadap produk-

produk yang datang atau yang sudah

dihasilkan perusahaan apakah sudah

memenuhi spesifikasi atau belum

Pengertian

Ada 3 metode yang dapat digunakan untuk

memutuskan menerima atau menolak

produk, yaitu :

1. Tidak mengadakan inspeksi sama sekali

2. Mengadakan inspeksi 100%

3. Dengan sampel penerimaan

Pengertian

Acceptance sampling tidak digunakan untuk

memperkirakan keputusan penerimaan

atau penolakan produk akhir saja

Acceptance sampling dapat dilakukan :

selama inspeksi bahan baku /komponen

Pada saat perakitan, atau pada berbagai

fase dalam proses operasi, atau

Selama inspeksi produk akhir

Pengertian

Acceptance sampling dapat dilakukan sebagai

suatu bentuk dari inspeksi:

Antara perusahaan dengan pemasok

Antara pembuat produk dengan konsumen

Antar divisi dalam perusahaan

o.k.i acceptance sampling tidak melakukan

pengendalian atau perbaikan kualitas

proses, melainkan hanya sebagai metode

untuk menentukan disposisi terhadap produk

yang datang (bahan baku) atau produk yang

telah dihasilkan (barang jadi)

Alasan penggunaan

Alasan menggunakan Acceptance sampling,

misalnya:

Karena pengujian merusak produk

Biaya inspeksi sangat tinggi

Pemeriksaan 100% memerlukan waktu yang

lama

Pemasok memiliki kinerja yang baik tetapi

beberapa tindakan pengecekan tetap harus

dilaksanakan, atau

Adanya isu-isu mengenai tanggung jawab

perusahaan terhadap produk yang

dihasilkannya

Keunggulan & Kelemahan

Keunggulan dalam Acceptance sampling, antara lain:

Lebih murah

Dapat meminimalkan kerusakan dan perpindahan

tangan

Mengurangi kesalahan dalam inspeksi

Dapat memotivasi pemasok bila ada penolakan bahan

baku

Kelemahan dalam Acceptance sampling, antara lain:

Adanya risiko penerimaan produk cacat atau penolakan

produk baik

Sedikitnya informasi mengenai produk

Membutuhkan perencanaan dan pendokumentasian

prosedur pengambilan sampel

Tidak adanya jaminan mengenai sejumlah produk

tertentu yang akan memenuhi spesifikasi

Jenis pengujian

Dalam Acceptance sampling, terdapat dua jenis

pengujian yang dapat dilakukan, yaitu:

Sebelum pengiriman produk akhir ke

pelanggan,

Dilakukan oleh produsen, atau disebut

dengan the producer test the lot of for

outgoing quality

Setelah pengiriman produk akhir ke pelanggan

Dilakukan oleh konsumen, atau disebut

dengan the consumer test the lot of for

incoming quality

Jenis data

Acceptance sampling, dapat dilakukan untuk :

data atribut

dilakukan apabila inspeksi mengklasifikasikan

produk sebagai produk yang baik dan produk

yang cacat, tanpa ada pengklasifikasian tingkat

kesalahan atau cacat produk

data variabel

karakteristik kualitas ditunjukkan dalam setiap

sampel. O.k.i dilakukan penghitungan rata-rata

sampel dan penyimpangan/ standar deviasi

sampel. Apabila rata-rata sampel berada diluar

jangkauan penerimaan, maka produk akan

ditolak

Pengembalian & Tanpa pengembalian

Acceptance sampling, juga mencakup:

Pengambilan sampel /inspeksi dengan

mengadakan pengembalian dan perbaikan

Pengambilan sampel /inspeksi tanpa

mengadakan pengembalian dan perbaikan

Teknik Pengambilan Sampel

Acceptance sampling, juga menggunakan teknik

pengambilan sampel, yaitu:

Sampel Tunggal (single sampling)

Sampel Ganda (double sampling)

Sampel Banyak (multiple sampling)

Teknik Pengambilan Sampel

Syarat pengambilan produk sebagai sampel, yaitu:

Produk harus homogen (berasal dari mesin

yang sama, menggunakan karyawan yang

sama dalam proses pembuatan, menggunakan

input yang sama, dst)

Produk yang diambil sebagai sampel harus

sebanyak mungkin

Pengambilan sampel dilakukan secara acak,

sehingga semua produk yang ada, mempunyai

kesempatan yang sama untuk dipilih sebagai

sampel

Prosedur

Dari sejumlah produk yang homogen, sebanyak

N unit, diambil sampel secara acak sebanyak n

unit.

Tentukan kriteria kualitas

Tentukan bilangan penerimaan (c)

Apabila ditemukan kesalahan (d) sebanyak

maksimum c unit, maka populasi diterima

Apabila ditemukan kesalahan (d) melebihi c unit,

maka populasi ditolak

N = 50

n = 5

c = 0

Take a random sample of 5

from a lot of 50.

If the sample contains more

than 0 defectives, reject the

lot.

Otherwise, accept the lot

50

5

Indeks Kualitas

Ada beberapa indeks kualitas yang dapat digunakan

dalam Acceptance Sampling, yaitu

1. AQL Acceptance Quality Level tingkat kualitas

menurut produsen

a. merupakan proporsi maksimum dari cacat atau

kesalahan yang diperbolehkan

b. merupakan persentase maksimum ketidaksesuaian

atau banyaknya ketidaksesuaian maksimum setiap

100 unit produk

c. Produsen menginginkan semua produk yang baik

dapat diterima, sehingga meminimalkan risiko

produsen.

Indeks Kualitas

1. AQL Acceptance Quality Level tingkat kualitas

menurut produsen (lanjutan)

d. Risiko produsen adalah risiko yang diterima

produsen karena menolak produk yang baik dalam

inspeksinya (o)

e. Dengan kata lain, bila AQL atau nilai p kecil,

produsen menginginkan probabilitas penerimaan

(Pa) dekat dengan 1.

f. Probabilitas kesalahan tipe I (risiko produsen) = o =

1-Pa, biasanya hanya sekitar 0.05 atau 0.01

dengan nilai AQL mendekati 0

Indeks Kualitas

2. LQL Limiting Quality Level tingkat

kualitas menurut konsumen

a. Merupakan kualitas ketidakpuasan atau

merupakan tingkat penolakan, dimana

probabilitas penerimaan LQL harus

rendah.

b. Probabilitas tersebut dikenal dengan risiko

konsumen (|) atau kesalahan tipe II

c. Risiko konsumen adalah risiko yang

dialami konsumen karena terpaksa

menerima produk yang cacat atau yang

tidak sesuai.

Indeks Kualitas

2. LQL Limiting Quality Level tingkat

kualitas menurut konsumen (lanjutan)

d. Risiko konsumen merupakan probabilitas

akan menerima produk pada tingkat LQL.

e. Probabilitas kesalahan tipe II = |,

menunjukkan probabilitas penerimaan

konsumen terhadap produk cacat.

f. LQL sering disebut dengan LTPD lot

tolerance percent defective atau RQL

rejectable quality level

Proportion Non

conforming Pa

0 1

0.01 0.986

. .

. .

. .

0.11 0.088

AQL : 1%

LQL : 11%

Producers risk : 1 0.986 = 0.014

Consumers risk : 0.088

Indeks Kualitas

3. IQL Indifference Quality Level tingkat

kualitas diantara AQL dan LQL

a. Diartikan sebagai tingkat kualitas pada

probabilitas penerimaan 0,5 untuk rencana

sampel tertentu.

b. Menekankan pada pemasok internal dan

eksternal bahwa semua produk yang

diserahkan untuk diinspeksi diharapkan

dapat memenuhi spesifikasi

Indeks Kualitas

4. AOQL Average Outgoing Quality Level

a. Suatu perkiraan hubungan yang berada diantara

bagian kesalahan pada produk sebelum inspeksi

(incoming quality) atau p dari bagian sisa kesalahan

setelah inspeksi (outgoing quality) AOQ = p(Pa)

b. Apabila incoming quality baik, maka outgoing

quality juga harus baik. Sebaliknya, bila incoming

quality buruk, maka outgoing quality akan tetap baik

(dengan asumsi tidak ada kesalahan dalam

inspeksi)

c. Incoming quality sangat baik atau sangat buruk,

outgoing quality akan cenderung baik. Diantara

kedua titik tersebut terdapat suatu titik dimana

persentase kesalahan dari produk yang selesai

dibuat (outgoing material) akan maksimum

Karakteristik Acceptance sampling

1. Indeks (AQL, AOQL, dsb) yang digunakan untuk

menentukan kualitas harus menunjukkan kebutuhan

konsumen dan produsen dan tidak dipilih hanya untuk

kebutuhan statistik

2. Risiko dalam pengambilan sampel haus diketahui secara

kuantitatif (kurva OC). Produsen harus memiliki

perlindungan yang cukup terhadap penolakan produk baik,

dan konsumen juga harus dilindungi terhadap penerimaan

produk cacat

3. Perencanaan harus meminimalkan biaya inspeksi semua

produk secara keseluruhan. Hal ini menghendaki evaluasi

yang lebih teliti dari apa yang boleh dan yang tidak boleh

dalam perencanaan sampel untuk data atribut dan variabel,

seperti juga dalam pengambilan sampel tunggal, ganda,

dan banyak. Hal ini menunjukkan prioritas produk,

khususnya dati titik pandang kesesuaiannya untuk

digunakan

Karakteristik Acceptance sampling

4. Perencanaan harus menggunakan pengetahuan, seperti

kemampuan proses, data pemasok, dan informasi

lainnya

5. Perencanaan harus fleksibel menyesuaikan perubahan

banyaknya produk, kualitas produk yang diterima, dan

faktor-faktor lain yang terkait.

6. Pengukuran yang diperlukan dalam perencanaan harus

menyediakan informasi yang bermanfaat dalam

memperkirakan kualitas produk secara individu dan

kualitas jangka panjang

7. Perencanaan harus sederhana untuk dijelaskan dan

dicatat

Pengukuran untuk Mengevaluasi Kinerja

Sampel

Ada beberapa macam pengukuran yang dapat

dilakukan untuk mengevaluasi kinerja sampel

yang diambil, antara lain :

a. Kurva OC (operating characteristics curve)

b. Kurva AOQ (average outgoing quality curve)

c. Kurva ATI (average total inspection curve)

d. Kurva ASN (average sample number curve)

Kurva OC

Merupakan kurva probabilitas penerimaan terhadap produk

yang dihasilkan

Untuk menggambarkan kurva ini, digunakan rumus:

Pa = P(d s c)

Dimana Pa: probabilitas penerimaan

c :bilangan penerimaan, maksimum cacat

produk yang disyaratkan

d : jumlah cacat yang terjadi

Kurva ini menggambarkan hubungan antara probabilitas

penerimaan (Pa) dengan bagian kesalahan dalam

produk yang dihasilkan (p)

Pa = P(d s c)

= =

= =

c

d

c

d

d n d

p p

d n d

n

d p Pa

0 0

) 1 (

) ( !

!

) (

Penghitungan Pa dapat

Menggunakan Tabel Distribusi

Poisson Tabel G

contoh

Sebuah lot yang berisi N = 10.000 produk dilakukan

pengujian sampling tunggal dengan

n=89 , c=2

Ini berarti bahwa sebelum diputuskan apakah lot

berukuran 10000 akan diterima atau tidak, perlu

dilakukan pengujian/pemeriksaan dengan sample

ukuran 89 dan bilangan penerimaan=2.

Jika ditemukan jumlah produk cacat, kurang

dari atau sama dengan 2, maka lot akan

diterima.

Jika ditemukan jumlah produk cacat, lebih dari

2, maka lot akan ditolak

contoh

Probabilitas akan menemukan tepat d cacat adalah:

Probabilitas akan menerima lot = probabilitas

bahwa d lebih kecil atau sama dengan c, atau

d n d

p p

d n d

n

d f dcacat P

= = ) 1 (

)! ( !

!

) ( } {

Pa=P{d s c}=

=

c

d

d n d

p p

d n d

n

0

) 1 (

)! ( !

!

contoh

Misalnya, jika proporsi bagian cacat kotak itu,

p=0,01 ; n=89 ; dan c=2 , maka:

Pa=P{d s c}=

=

c

d

d n d

p p

d n d

n

0

) 1 (

)! ( !

!

2

0

89

) 01 , 0 1 ( ) 01 , 0 (

)! 89 ( !

! 89

d

d d

d d

Pa=P{d s 2}=

87 2 88 1 89 0

) 99 , 0 ( ) 01 , 0 (

)! 87 ( ! 2

! 89

) 99 , 0 ( ) 01 , 0 (

! 88 ! 1

! 89

) 99 , 0 ( ) 01 , 0 (

! 89 ! 0

! 89

+ +

=

= 0,9397

Kurva OC dikembangkan dengan menghitung

untuk berbagai nilai p (lihat figure 14-2)

Fraction Defective,p Probability of Acceptance,Pa

0.005 0.9897

0.010 0.9397

0.020 0.7366

0.030 0.4985

0.040 0.3042

0.050 0.1721

0.060 0.0919

0.070 0.0468

0.080 0.0230

0.090 0.0109

OC Curve of the single-sampling plan

Kurva OC menunjukkan kekuatan membedakan

perencanaan sampling itu.

Misalnya, dalam perencanaan sampling n=89,

c=2.

Jika lot memuat 2% cacat (p=0.020),

probabilitas penerimaannya kira-kira 0,74

(Pa=0.7366 ~ 0.74).

Artinya, lot dengan 2% cacat akan diterima

sebanyak 74% penerimaan.

Pengaruh n dan c pada kurva OC

Suatu perencanaan sampling yang membedakan dengan

tepat, lot baik dan jelek, akan mempunyai kurva OC

seperti figure 14-3 berikut:

Pengaruh n dan c pada kurva OC

Kurva berjalan mendatar pada Pa=1.00 sampai tingkat kualitas lot

yang dianggap jelek (1%) tercapai, yang pada titik itu kurva

jatuh tegak pada Pa=0.00, dan selanjutnya kurva berjalan

mendatar lagi untuk semua p yang lebih besar

Jika perencanaan sampling semacam ini bisa digunakan, semua lot

berkualitas jelek akan ditolak dan semua lot berkualitas baik

akan diterima

Pengaruh n dan c pada kurva OC

Sayangnya, kurva OC ideal hampir tidak pernah dijumpai

dalam praktek.

Dalam teori, hal itu dapat dicapai dengan pemeriksaan

100%, jika pemeriksaan bebas kesalahan.

Bentuk kurva OC ideal dapat didekati dengan menaikkan

ukuran sampel

Ketepatan suatu perencanaan sampling membedakan

antara lot baik dan lot jelek, akan naik bersama ukuran

sampel. Makin besar lerengan kurva OC, makin besar

kekuatan membedakannnya. (lihat figure 14.4)

Kurva OC dengan berbagai n

OC dengan berbagai c

Figure 14-5 menunjukkan bagaimana kurva OC berubah jika

bilangan penerimaan berubah.

Jika bilangan penerimaan mengecil, kurva OC akan bergeser ke

kiri

Titik-titik khusus pada Kurva OC

Penjual biasanya tertarik untuk mengetahui berapakah

tingkat kualitas lot atau proses yang akan menghasilkan

Pa yang tinggi.

Misalnya, penjual mungkin tertarik pada titik Pa=0.95

pada tingkat penolakan tertentu, masih ada peluang

95% lot akan diterima.

Sebaliknya, konsumen akan tertarik pada sisi lain kurva

OC, yaitu berapakah tingkah kualitas lot

Kerap kali konsumen membuat perencanaan sampling

untuk penyediaan komponen atau bahan baku

berkenaan dengan AQL (acceptance quality level=AQL

atau tingkat kualitas yang dapat diterima)

Titik-titik khusus pada Kurva OC

AQL menunjukkan tingkat kualitas terendah bagi proses

penjual, yang akan diterima sebagai rata-rata proses

Kerap kali konsumen akan merancang prosedur

sampling sedemikian rupa sehingga kurva OC

memberikan Pa yang tinggi pada AQL diharapkan

proses penjual akan beroperasi pada tingkat kesalahan

yang jauh lebih baik daripada AQL

Konsumen juga akan tertarik pada perlindungan dari

kemungkinan memperoleh lot berkualitas rendah.

Konsumen dapat membuat LTPD (lot toterance percent

defective tingkat kualitas lot yang ditetapkan oleh

konsumen).

Nama lain dari LTPD adalah LQL (limiting quality level)

Kurva OC Jenis A dan Jenis B

Contoh-contoh sebelumnya dinamakan Kurva OC jenis B

sampel berasal dari ukuran lot yang besar, atau

sampel yang diambil dari aliran lot yang dipilih secara

random dari suatu proses. Pa dihitung berdasarkan

distribusi binomial

Kurva OC jenis A digunakan untuk menghitung Pa untuk

lot terpisah berukuran ~ (tak berhingga). Andaikan lot

berukuran N, ukuran sampel n, dan bilangan penerimaan

c. Disribusi banyaknya cacat dalam sampel yaitu

distribusi binomial.

OC Tipe A, B

OC dengan c = 0 berbagai n

Double Sampling Plans

Adalah prosedur yang dalam keadaan tertentu, sampel

kedua diperlukan sebelum lot dapat divonis

Ambil sampel yang pertama. Apabila keputusannya jelas,

diterima atau ditolak, maka proses pengambilan dan

pengujian sampel berhenti.

Apabila tidak jelas keputusannya, maka ambil sampel

yang kedua tanpa ada pengembalian atau perbaikan dari

sampel pertama.

Apabila digambarkan dalam bentuk skema, tampak

seperti gambar berikut:

Double Sampling Plans (cara 1)

Ambil n1

Temukan d1

d1 s c1

d1 > c2

TERIMA lot

tanpa harus

memeriksa n2

TOLAK lot

Tanpa harus

memeriksa

n2

Ambil n2

Temukan d2

Jumlahkan dengan d1

c1 <d1 s c2

TERIMA lot

TOLAK lot

d1+d2 s c2

d1+d2 > c2

Contoh Double Sampling Plans

N= 5000 unit

n1= 40 unit n2= 60 unit

c1= 1 unit c2= 5 unit

r1= 4 unit r2= 6 unit

Dimana:

N jumlah unit yang dihasilkan

n1 sampel pertama yang diambil

n2 sampel kedua yang diambil tanpa ada pengembalian dari sampel

pertama

c1 bilangan penerimaan dari sampel pertama

c2 bilangan penerimaan dari kedua sampel (sampel pertama dan kedua)

r1 bilangan penolakan dari sampel pertama

r2 bilangan penolakan dari kedua sampel (sampel pertama dan kedua)

Interpretasi data (cara 1)

N= 5000 unit

n1= 40 unit n2= 60 unit

c1= 1 unit c2= 5 unit

r1= 4 unit r2= 6 unit

Bila ditemukan produk cacat dari sampel pertama banyaknya

satu atau kurang, maka sampel pertama diterima, yang

berarti seluruh unit produk yang dihasilkan juga diterima

Bila banyaknya produk cacat lebih dari lima, maka sampel

tersebut ditolak, yang berarti seluruh unit yang dihasilkan

juga ditolak

Apabila banyaknya produk cacat, dua sampai lima (dua, tiga,

empat atau lima), maka timbul keraguan dari pihak

penguji, apakah produk tersebut tergolong baik atau jelek.

Oleh karena itu diambil sampel yang kedua

Interpretasi data cara 1 (lanjutan)

N= 5000 unit

n1= 40 unit n2= 60 unit

c1= 1 unit c2= 5 unit

r1= 4 unit r2= 6 unit

Setelah mengambil sampel kedua

Bila ditemukan jumlah produk cacat dari sampel pertama dan

sampel kedua adalah lima atau kurang, maka sampel

diterima, yang berarti seluruh unit produk yang dihasilkan

juga diterima

Bila jumlah produk cacat dari sampel pertama dan sampel

kedua adalah enam atau lebih, maka sampel tersebut

ditolak, yang berarti seluruh unit yang dihasilkan juga

ditolak

Probabilitas penerimaan (Pa) cara 1

Maka besarnya Pa bila proporsi kesalahan(p)= 1% adalah

Pa I = P[d

1

s 1;np=40(0.01)=0.4] = 0.938 (lihat tabel G)

Pa II = [P(d

1

=2;np=40(0.01))xP(d

2

s3; np=60(0.01)] +

[P(d

1

=3;np=0.4)xP(d

2

s2;np=0.6)]+ [P(d

1

=4;np=0.4)xP(d

2

s1;np=0.6)]+

[P(d

1

=5;np=0.4)xP(d

2

s0;np=0.6)]

= [P(cacat 2;np=0.4)xP(cacat 3 atau kurang; np=0.6] +

[P(cacat 3;np=0.4)xP(cacat 2 atau kurang;np=0.6)] +

[P(cacat 4;np=0.4)xP(cacat 1 atau kurang;np=0.6)] +

[P(cacat 5;np=0.4)xP(cacat 0 atau kurang;np=0.6)]

= [(0.992-0.938)(0.997)] +[(0.999-0.992)(0.977) +[(1.000-

0.999)(0.878) +[(1.000-1.000)(0.549)]

= 0.053838 + 0.006839 +0.000878 + 0

= 0.061555 ~ 0.061

Pa = Pa I + Pa II = 0.999

Double Sampling Plans (cara 2)

Ambil n1

Temukan d1

d1 s c1

d1 >= r

1

TERIMA lot

tanpa harus

memeriksa n2

TOLAK lot

Tanpa harus

memeriksa

n2

Ambil n2

Temukan d2

Jumlahkan dengan d1

c1 <d1< r

1

TERIMA lot

TOLAK lot

d1+d2 s c2

d1+d2 >= r2

Kurva OC untuk double sampling plans

Hitung Pa dengan besar proporsi kesalahan (p)

berbeda-beda p=2% dst sampai p=15%

Kurva OC untuk Double Sampling Plans

0

0.2

0.4

0.6

0.8

1

1.2

1 3 5 7 9 11 13 15

p

P

a

Pa

Multiple Sampling Plans

Dilakukan apabila dari hasil pengambilan

sampel kedua, masih ditemukan adanya

keraguan dalam informasi, apakah produk

tersebut akan diterima atau ditolak

Average Outgoing Quality Curve ~ AOQ Curve

Adalah tingkat kualitas rata-rata dari suatu departemen

inspeksi

Sampel yang diambil harus dikembalikan untuk

mendapatkan perbaikan bila produk tersebut ternyata

rusak atau cacat atau ada kesalahan

AOQ mengukur rata-rata tingkat kualitas output dari

suatu hasil produksi yang banyak dengan proporsi

kesalahan sebesar p

N

N p Pa

AOQ

)] 1 ( [

=

Untuk single sampling

Average Outgoing Quality Curve ~ AOQ Curve

Kurva ini mempunyai titik puncak yang disebut

dengan AOQL (Average Outgoing Quality Limit)

menunjukkan kualitas rata-rata terburuk yang

akan meninggalkan bagian pengujian atau

inspeksi, dengan asumsi dilakukan

pengembalian untuk perbaikan tanpa

memperdulikan kualitas produk yang datang.

Pada titik itulah mulai dilakukan perbaikan.

AOQL juga mengukur kebaikan perencanaan

sampel

Contoh AOQ Curve

Diketahui N=2000, n=50, c=2

p Pa AOQ

0.01 0.986 0.0096

0.02 0.920 0.0179

0.03 0.809 0.0237

0.04 0.677 0.0264

0.05 0.544 0.0265

0.06 0.423 0.0247

0.07 0.321 0.0219

0.08 0.238 0.0186

0.09 0.174 0.0153

0.10 0.125 0.0122

0.11 0.088 0.0094

0.12 0.062 0.0073

0.13 0.043 0.0055

0.14 0.030 0.0041

0.15 0.020 0.0029

Contoh AOQ Curve

Diketahui N=2000, n=50, c=2

Kurva AOQ untuk single sampling plan

0

0.005

0.01

0.015

0.02

0.025

0.03

1 3 5 7 9 11 13 15

p

A

O

Q

AOQ

Average Outgoing Quality Curve ~ AOQ Curve

Untuk double sampling plans, rumus AOQ yang

digunakan adalah sbb.:

N

n n N PaII n N PaI

AOQ

)] ( ) ( [

2 1 1

+

=

Average Total Inspection Curve ~ ATI Curve

Kurva ini menunjukkan rata-rata jumlah sampel

yang diinspeksi dari setiap lot yang dihasilkan

Apabila dari produk yang dihasilkan tidak ditemukan

kesalahan atau ketidaksesuaian, maka produk

tersebut akan diterima melalui rencana sampel yang

dipilih dan hanya sebanyak n unit yang akan

diinspeksi

Apabila dari produk yang dihasilkan memiliki 100%

produk yang mengalami ketidaksesuaian, banyaknya

unit yang diinspeksi akan sebanyak N unit, dengan

asumsi produk yang mengalami ketidaksesuaian

atau kesalahan tersebut disaring

Average Total Inspection Curve ~ ATI Curve

If the lots contain

no defective items

(p=0) No lots

will be rejected

amount of

inspection per lot

will be the sample

size n

Average Total Inspection Curve ~ ATI Curve

If the items are all

defectives (p=1)

every lot will be

submitted to 100%

inspection the

amount of

inspection per Lot

will be the lot size N

100% inspection

(number of

inspection = N)

Rejected

Average Total Inspection Curve ~ ATI Curve

If the Lot quality is 0 < p < 1, the average

amount of inspection per lot will vary

between the sample size n and the lot size

N.

p: 0 1

Average

inspection : n N

Average Total Inspection Curve ~ ATI Curve

Average Fraction Inspected ~ AFI

Untuk single sampling, digunakan rumus:

ATI = nPa + N(1-Pa)

= n + (N-n)(1-Pa)

AFI = ATI/N

Untuk double sampling, digunakan rumus:

ATI = n1PaI + (n1+n2)PaII + N(1-Pa)

= n1Pa + n2Pa(n2) + N(1-Pa)

dimana:

Pa(n1) = Pa pada sampel pertama

Pa(n2) = Pa pada sampel kedua

Pa = Pa(n1) + Pa(n2)

Average Sample Number Curve ~ ASN Curve

Kurva ini menunjukkan rata-rata banyaknya unit

yang diuji untuk membuat suatu keputusan.

Asumsinya, inspeksi tidak hanya dibatasi untuk

sampel tunggal.

Misalnya, jika terdapat 3 kesalahan setelah

pemeriksaan 20 unit dengan single sampling plan,

dimana N=800, n=60, c=2

meskipun keputusan diambil setelah unit ke-20

untuk menolak produk tersebut, inspeksi akan

dilanjutkan hingga seluruhnya (60 unit)

O.k.i untuk sampel tunggal, banyaknya sampel rata-

rata adalah sama dengan ukuran sampel (n)

Average Sample Number Curve ~ ASN Curve

Untuk sampel ganda (double sampling), jumlah

sampel rata-rata dirumuskan dengan:

ASN = n1PI + (n1+n2)(1-PI)

= n1 + n2 (1-PI)

Kurva ini menunjukkan rata-rata banyaknya unit

yang diuji untuk membuat suatu keputusan.

Perancangan SP

NOMOGRAPH

N=8

9

C=2

AOQ

Inspeksi

Terima

Tolak

po

p=0

Outgoing lot

p1<p0

Pa p(N-n)

p1=AOQ = --------------

N

Periksan

semua.

Ganti yang

cacat

AOQ n=89, c=2

AOQL=0.0155

ATI =n+(1-Pa)(N-n)

OC

ASN

ASN=n

1

+n

2

(1-P

1

)

AOQ, ATI

[P

a

I

(N-n1)+P

a

II

(N-n

1

-n

2

)]p

AOQ = ---------------------------------

N

ATI = n

1

P

a

I

+(n

1

+n

2

) P

a

II

+N(1-P

a

)

Sampling Berurutan

Merencanakan Kebutuhan Sampel

Berdasarkan Standar

Ada 2 macam standar, yaitu :

1. Standar yang dibuat oleh suatu organisasi, yaitu American National

Standards Institute dan The American Society for Quality Control

yang dikenal dengan nama ANSI/ASQC Z1.4-1993 American

National Standards-Sampling Procedures and Tables for Inspection

by Attributes

Standar tersebut dikembangkan selama PD II (1950) yang dikenal

dengan nama Military standard 105A (MIL-STD-105A), yang

kemudian direvisi, lalu diberi nama MIL-STD-105E sebagai

perencanaan sampel. Sedangkan ANSI/ASQC Z1.4-1993

merupakan sistem pengambilan sampel

2. Standar yang ditetapkan oleh H.F.Dodge dan H.G.Romig pada

tahun 1959, yang dikenal dengan Sistem Dodge-Romig yang

dirancang untuk meminimalkan inspeksi rata-rata dengan

penekanan pada resiko konsumen (| dan LQL). Selain itu Dodge-

Romig System juga berdasar pada penekanan pada batas mutu

rata-rata (AOQL)

ANSI/ASQC Z1.4-1993 (Military

Standard 105E)

Standar tersebut dikembangkan selama PD II (1950) yang

dikenal dengan nama Military Standard 105A (MIL-STD-

105A), yang kemudian direvisi, lalu diberi nama MIL-

STD-105E tahun 1989 yang tertunda hingga 1991.

Sekarang standar tersebut telah diadopsi oleh International

Standard Organization (ISO) sebagai ISO 2859

ANSI/ASQC Z1.4-1993 merupakan sistem pengambilan

sampel untuk data atribut dengan indeks kualitas yang

digunakan adalah AQL.

AQL adalah persentase ketidaksesuaian maksimum (atau

maksimum banyaknya kesalahan per seratus unit

produk), yang bertujuan untuk inspeksi sampel, yang

dipertimbangkan secara tepat sebagai rata-rata proses

ANSI/ASQC Z1.4-1993 (Military Standard 105E)

Alat yang digunakan adalah tabel yang berkaitan

dengan banyaknya inspeksi/pemeriksaan

Tingkat Inspeksi dibagi menjadi 2 macam, yaitu:

Special (I, II, III, IV) dan

General (I, II, III)

Selanjutnya standar tersebut mencakup 3

tipe/cara inspeksi, yaitu:

Normal,

Ketat,

Longgar

Aturan Perpindahan tipe/cara pemeriksanaan

mulai

NORMAL

2 dari 5 lot berurutan,

ditolak

KETAT

LONGGAR

Produksi tetap

10 lot berurutan, diterima

Disetujui o/petugas yang

bertanggung jawab

5 lot berurutan,

diterima

10 lot berturut-turut tetap

pada pemeriksaan ketat

Lot ditolak

Produksi tidak teratur

Lot tidak memenuhi

kriteria penolakan/penerimaan

Syarat lain yang menuntut

Kembali ke pemeriksaan Normal

Pemeriksaan dihentikan

Anda mungkin juga menyukai

- Manajemen Mutu 7 ACDokumen55 halamanManajemen Mutu 7 ACPANJULBelum ada peringkat

- Acceptance SamplingDokumen7 halamanAcceptance SamplingNurani Puji IslamiBelum ada peringkat

- Rencana Penerimaan SampelDokumen9 halamanRencana Penerimaan SampelMediyan SarliBelum ada peringkat

- Modul ViDokumen42 halamanModul ViErzaBelum ada peringkat

- Acceptable Sampling: Tes Pendahuluan Modul IvDokumen3 halamanAcceptable Sampling: Tes Pendahuluan Modul IvS1G Industri17Belum ada peringkat

- 12 - Acceptance Sampling Atribut Pert 1Dokumen33 halaman12 - Acceptance Sampling Atribut Pert 1Andreas SiburianBelum ada peringkat

- Rencana Penerimaan Sampel - Referensi Manajemen KualitasDokumen5 halamanRencana Penerimaan Sampel - Referensi Manajemen KualitasariBelum ada peringkat

- Makalah Acceptance SamplingDokumen20 halamanMakalah Acceptance Samplingjundullah muhammadBelum ada peringkat

- I-7 Sampling Penerimaan - RidaDokumen89 halamanI-7 Sampling Penerimaan - RidaFauzan End67% (9)

- Tugas 9 - MK - 0520124009 - Robby RahmansahDokumen13 halamanTugas 9 - MK - 0520124009 - Robby RahmansahFajar MaulidBelum ada peringkat

- Makalah Acceptance SamplingDokumen12 halamanMakalah Acceptance Samplingjundullah muhammadBelum ada peringkat

- Sampling PenerimaanDokumen14 halamanSampling PenerimaanGilang Nurzatti50% (4)

- 7600 kULIAH 10-14 RENCANA PENERIMAAN SAMPEL (ACCEPTANCE SAPMLING)Dokumen58 halaman7600 kULIAH 10-14 RENCANA PENERIMAAN SAMPEL (ACCEPTANCE SAPMLING)Muammar KhadafiBelum ada peringkat

- FgtgtrhygDokumen7 halamanFgtgtrhygMaria Anzelina S.Belum ada peringkat

- Bab II Modul 5 PPMDokumen13 halamanBab II Modul 5 PPMnouval zeinBelum ada peringkat

- Aceptance SamplingDokumen43 halamanAceptance SamplingdenyandisBelum ada peringkat

- Modul 6 PraktikumDokumen26 halamanModul 6 PraktikumPUTRI DWIBelum ada peringkat

- Kelompok 1 Single Acceptance SamplingDokumen16 halamanKelompok 1 Single Acceptance SamplingZidane AriyandyBelum ada peringkat

- Bab Ii Modul 4 PPMDokumen17 halamanBab Ii Modul 4 PPMagung cahyo kurniawanBelum ada peringkat

- Peta Kontrol Untuk Atribut Dan Acceptances SamplingDokumen23 halamanPeta Kontrol Untuk Atribut Dan Acceptances Samplinganton050491Belum ada peringkat

- Modul Ke-8 Manajemen KualitasDokumen9 halamanModul Ke-8 Manajemen KualitasAripBelum ada peringkat

- TugasDokumen9 halamanTugasChoirunisa AKBelum ada peringkat

- Thomas Jovansyah - 17010036 - 012Dokumen80 halamanThomas Jovansyah - 17010036 - 012jovan syahBelum ada peringkat

- Paper Pengendalian MutuDokumen15 halamanPaper Pengendalian MutuPaskalis GlennardoBelum ada peringkat

- Acceptance SamplingDokumen38 halamanAcceptance SamplingPancajodiawanBelum ada peringkat

- Sampling PenerimaanDokumen13 halamanSampling PenerimaanHaris Naqihul AdibBelum ada peringkat

- Lot by Lot-Mutu PiksDokumen15 halamanLot by Lot-Mutu PikssepBelum ada peringkat

- Luaran 3 Annisa Fitria 10611710000020Dokumen5 halamanLuaran 3 Annisa Fitria 10611710000020Annisa FitriaBelum ada peringkat

- TUGAS AQL ShibaDokumen3 halamanTUGAS AQL ShibaShiba DpBelum ada peringkat

- Acceptance Sampling PlanDokumen27 halamanAcceptance Sampling PlanBangjun AfikaBelum ada peringkat

- Acceptance Sampling PlanDokumen17 halamanAcceptance Sampling Planridho imam FatoniBelum ada peringkat

- Acceptance Sampling PlanDokumen17 halamanAcceptance Sampling Planridho imam FatoniBelum ada peringkat

- Tugas 10Dokumen5 halamanTugas 10Nurana M PBelum ada peringkat

- Makalah SamplingDokumen16 halamanMakalah SamplingAsriDianSariBelum ada peringkat

- Acceptance SamplingDokumen8 halamanAcceptance SamplingSofiyanurriyantiBelum ada peringkat

- Sampling PenerimaanDokumen8 halamanSampling PenerimaanruuuruuuBelum ada peringkat

- BAB II Modul 5 PPMDokumen8 halamanBAB II Modul 5 PPMagung cahyo kurniawanBelum ada peringkat

- Modul 4Dokumen10 halamanModul 4Amirah RashandaryBelum ada peringkat

- RMK 14 A031211065 - A. Rezky Aurillia PutriDokumen4 halamanRMK 14 A031211065 - A. Rezky Aurillia Putriheyahe heheheBelum ada peringkat

- 13.A - SamplingDokumen26 halaman13.A - SamplingEstevani RiskaBelum ada peringkat

- Presentasi Oc CurveDokumen28 halamanPresentasi Oc CurveWilliam DansonBelum ada peringkat

- M5 PKS - Rizky Ferdiansyah - 10611910000012 - 10611910000057Dokumen7 halamanM5 PKS - Rizky Ferdiansyah - 10611910000012 - 10611910000057Alif AdhaBelum ada peringkat

- Tugas Pengendalian Dan Penjaminan Mutu 8Dokumen11 halamanTugas Pengendalian Dan Penjaminan Mutu 8Ok OcBelum ada peringkat

- Standar SamplingDokumen13 halamanStandar SamplingAphip Wahid Poetra100% (1)

- Teknik SamplingDokumen33 halamanTeknik SamplingfarichafmBelum ada peringkat

- Accepted SamplingDokumen18 halamanAccepted SamplingBuronan MErtuaBelum ada peringkat

- AQL Sampling Plan, Langkah-Langkah Inspeksi QC Dengan ANSI Z1Dokumen17 halamanAQL Sampling Plan, Langkah-Langkah Inspeksi QC Dengan ANSI Z1dutvaBelum ada peringkat

- Peranan InspeksiDokumen3 halamanPeranan InspeksiGustav ZidanBelum ada peringkat

- P13 InspeksiDokumen16 halamanP13 InspeksiwijanarkoBelum ada peringkat

- Peranan InspeksiDokumen4 halamanPeranan InspeksiSintia RoslianiBelum ada peringkat

- DODGE-ROMIG SamplingDokumen10 halamanDODGE-ROMIG SamplingAGUS PUTRADANA AMERTHABelum ada peringkat

- Modul X Acceptance SamplingDokumen24 halamanModul X Acceptance Samplingriska trinugraha septianiBelum ada peringkat

- Aplikasi Software Kendali MutuDokumen8 halamanAplikasi Software Kendali MutuIkrima ArfiyantiBelum ada peringkat

- Modul 3 PPST IIIDokumen28 halamanModul 3 PPST IIIDenny LBelum ada peringkat

- Menentukan Jumlah Mesin Dengan Menggunakan LCCDokumen47 halamanMenentukan Jumlah Mesin Dengan Menggunakan LCCMonika Yuliana Butar-Butar100% (1)

- Implementasi Metode TaguchiDokumen20 halamanImplementasi Metode TaguchiMonika Yuliana Butar-ButarBelum ada peringkat

- Bab9-Kepemimpinan & KepercayaanDokumen24 halamanBab9-Kepemimpinan & KepercayaanMonika Yuliana Butar-Butar0% (1)

- Rantai MarkovDokumen36 halamanRantai MarkovMonika Yuliana Butar-ButarBelum ada peringkat

- FmeaDokumen35 halamanFmeaMonika Yuliana Butar-Butar100% (1)