Proses Produksi Polistirena Pada Industri Petrokimia

Diunggah oleh

Garini Sabila Lestari0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

2K tayangan29 halamanMembahas proses-proses yang terjadi dalam mengolah minyak bumi mentah menjadi produk akhir berupa polistirena. Polistirena merupakan plastik yang biasa digunakan pada industri pembuatan barang berbahan dasar plastik seperti mainan anak, gelas plastik, styrofoam, dll.

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniMembahas proses-proses yang terjadi dalam mengolah minyak bumi mentah menjadi produk akhir berupa polistirena. Polistirena merupakan plastik yang biasa digunakan pada industri pembuatan barang berbahan dasar plastik seperti mainan anak, gelas plastik, styrofoam, dll.

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

2K tayangan29 halamanProses Produksi Polistirena Pada Industri Petrokimia

Diunggah oleh

Garini Sabila LestariMembahas proses-proses yang terjadi dalam mengolah minyak bumi mentah menjadi produk akhir berupa polistirena. Polistirena merupakan plastik yang biasa digunakan pada industri pembuatan barang berbahan dasar plastik seperti mainan anak, gelas plastik, styrofoam, dll.

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 29

Proses Pembuatan

Polistirena pada Pohon

Industri Petrokimia

Benjamin Martuaraja 14410010

Garini Sabila Lestari 14410044

Industri Petrokimia

Industri berbahan baku utama produk migas

menghasilkan beragam senyawa organik yang dapat

diturunkan dari bahan-bahan baku utama tersebut

produk-produk memiliki nilai tambah lebih tinggi daripada

bahan bakunya

Dibagi 2 bagian besar:

1. Industri petrokimia hulu (hasil berupa produk dasar atau

produk setengah jadi)

2. Industri petrokimia hilir (hasil berupa produk jadi)

Bahan baku industri petrokimia

Olefin

Aromatika

Dari nafta melalui proses reforming

BTX (benzene, toluene, xilena)

Gas sintesis

3 jenis bahan baku dasar

Proses dasar pada Industri Petrokimia

a. Mengubah minyak dan gas bumi menjadi

bahan dasar petrokimia

b. Mengubah bahan dasar petrokimia menjadi

produk antara

c. Mengubah produk antara menjadi produk

akhir yang dapat dimanfaatkan.

Nafta (Naphtha)

Suatu kelompok yang terdiri dari beberapa jenis

hidrokarbon cair produk antara kilang minyak

Digunakan terutama sebagai bahan baku produksi

komponen bensin oktan tinggi melalui proses reformasi

katalitik

Digunakan dalam industri petrokimia untuk memproduksi

olefin dalam perengkah uap (steam cracker)

Digunakan sebagai pelarut atau solven dalam industri

kimia

Pembuatan Produk Polistirene dari

Minyak Mentah

Raw Oil Naphta Benzene

Ethyl

Benzene

Styrene

Monomer

Polysterene

Lima Langkah Besar

1. Proses distilasi untuk mendapatkan nafta

2. Proses produksi benzena

3. Proses pebuatan etil benzena

4. Proses pembuatan syrene monomer

5. Proses pembuatan polysterene

Langkah 1 : Mendapatkan nafta

Minyak mentah sebagai umpan pada Crude

Destilation Unit (Distilasi atmosferik)

Untuk dipisahkan jadi fraksi-fraksi produk

berdasarkan titik didih pada tekanan atmosferik

Nafta ringan dengan boiling point 50-200F atau

10-93,3

o

C

Nafta berat dengan boiling point 200-400F atau

93,3-2204,4

o

C

Gambar Proses Distilasi

Sumber: http://id.wikipedia.org/wiki/Kilang_minyak

Langkah 2: Pembentukan Benzena

Benzena dapat dibuat dengan beberapa cara, yaitu:

1. Polimerisasi asetilena, yaitu dengaBn mengalirkan asetilena melalui

pipa kaca yang pijar.

3C

2

H

2

C

6

H

6

2. Memanaskan kalsium benzoat dengan kalsium hidroksida.

Ca(C

6

H

5

COO)

2

+ Ca

2

(OH) 2C

6

H

6

+ 2CaCO

3

3. Destilasi bertingkat tir batu bara.

4. Proses reforming nafta pada industri petrokimia.

Pada industri petrokimia, cara yang paling sering

digunakan untuk mendapatkan benzene adalah dengan

proses reforming nafta.

Nafta berat hasil distilasi atmosferik kemudian dilanjutkan

dengan proses Reforming.

Proses reformasi katalitik mengkonversi umpan nafta

berat menjadi komponen gasoline dan hidrokarbon

aromatik rendah (Benzena, Toluena, Xilena) dengan

bantuan katalis.

Langkah 3: Pembentukan Etil Benzena

Penggunaan utama sebagai senyawa intermediate untuk produksi

stirena, untuk membuat polistiren.

Memiliki karakteristik tidak berwarna, berbau khas dan mudah

mengiritasi kulit dengan titik didih.

Sedikitnya 90% produk etil benzene digunakan untuk industri

polistirena.

Bahan baku pembuat etil benzene adalah benzene yang mengalami

proses alkilasi dengan menggunakan etilen, AlCl

3

, atau BF

3

dipakai

sebagai katalisator, sedangkan senyawa dari klorida, biasanya dari

HCl atau HF dapat digunakan sebagai promoter reaksi.

Ada beberapa macam proses utama yang digunakan dalam proses

pembuatan Etil Benzene dengan bahan baku Etil dan Benzena.

Langkah 3: Pembentukan Etil Benzena

1. Proces AlCl

3

(300-500

o

C, 70-50 psi, faktor korosi tinggi, perlu pemilihan konstruksi yg tepat)

2. Proses Alkar (dengan katalis BF

3

, peka thdp air, 200-300

o

C, 500psi)

3. Proses Mobil Badger

Tidak perlu sistem katalis, aman untuk lingkungan

Bisa dgn etilena kadar rendah

Alkilasi dan transalkilasi berlangsung pada reaktor fixed bed

400-450

o

C, 23-30 bar

Yield 99%

Rasio antara benzen dan etilen sebesar 8:1.

Konversinya bisa mencapai 85-90%.

Langkah 3: Pembentukan Etil Benzena

Langkah 3: Pembentukan Etil Benzena

Langkah 4: Pembentukan Styrene

Monomer

Anggota dari kelompok aromatik monomer tak jenuh yang mempunyai rumus

molekul C

6

H

5

- CH = CH

2

Sulit untuk larut dalam air namun mudah larut dalam alkohol, memiliki

tekanan uap rendah dan indeks bias tinggi. Reaktif dan mudah mengalami

polimerisasi

Parameter Unit Quantity

Molecular weight g/mol 104.14

Refractive index C at 29C 1.5445

Boiling point C 146

Freezing point C -30 to -32

Vapor density air = 1 at 15C 3.6

Viscosity cp at 20C 0.76

CAS number 100-42-5

IUPAC name Styrene

Pembentukan SM

Pengembangan proses untuk produksi SM secara komersial dibuat tahun 1937

menggunakan proses dehidrogenasi etil benzena.

Semenjak itu produksi SM semakin meningkat seiring dengan meningkatnya

kebutuhan akan karet sintesis.

Di Indonesia sendiri, kebutuhan SM hingga 2009 disajikan dalam tabel berikut

Tahun Jumlah (ton)

2005 19.328,127

2006 25.179,082

2007 36.123,457

2008 50.825,398

2009 73.516,605

Langkah 4: Pembentukan Styrene

Monomer

Dehidrogenasi Etil Benzena

Reaksi utama merupakan reaksi bolak balik endotermik menjadi SM dan hidrogen

C

6

H

5

CH

2

CH

3

C

6

H

5

CH=CH

2

+ H

2

H (600 C) = 124.9 kJ/mol

Sumber panas (endotermik) berupa superheated steam yang memiliki tiga peran

penting:

Menurunkan tekanan parsial ethylbenzene, menggeser kesetimbangan styrene, dan

dapat mengurangi loss pada thermal cracking.

Menyediakan panas yang sesuai untuk reaksi

Membersihkan katalis dengan mereaksikan karbon dan menghasilkan CO

2

dan H

2

C + 2 H2O CO2 + 2 H2 H = 99.6 kJ/mol

Langkah 4: Pembentukan Styrene

Monomer

Terjadi juga dua reaksi sampingan yaitu thermal cracking dan gasifikasi steam

Reaksi thermal cracking adalah sebagai berikut:

C

6

H

5

CH

2

CH

3

+ H

2

C

6

H

5

CH

3

+ CH

4

H = 64.5 kJ/mol

Reaksi gasifikasi yang terjadi menghasilkan Oksida Karbon dan Hidrogen

sebagai berikut:

C

2

H

4

+ 2H2O 2CO + 4H

2

CH

4

+ H

2

O CO + 3H

2

CO + H

2

O CO

2

+ H

2

Katalis yang kerap digunakan adalah Shell 105 yang terdiri dari 84,3% Fe

2

O

3

sebagai katalis; 2,4% Cr

2

O

3

; dan 13,3% K

2

CO

3.

Semakin berkembangnya industri dan persaingan pasar menyebabkan

produsen mencari katalis-katalis baru yang bisa menghasilkan produksi lebih

baik

Langkah 4: Pembentukan Styrene

Monomer

Langkah 4: Pembentukan Styrene

Monomer

Langkah 5: Pembentukan Polystyrene (PS)

Polimer sintesis aromatik yang dibuat dari styrene monomer (SM) yang dapat

berbentuk rigid dan busa

Pada suhu ruangan biasanya PS bersifat termoplastik padat dan mencair pada

temperatur kurang lebih 100

o

C

PS biasanya berwarna bening namun dapat juga diberi pewarna. Proses pemberian

warna pada PS adalah dengan compounding

PS biasanya digunakan sebagai bahan pembentuk gelas plastik, mainan anak-

anak, casing produk, dan lain-lain

PS dibentuk menjadi produk melalui injection molding dan ekstruksi

Langkah 5: Pembentukan Polystyrene (PS)

Berikut adalah spesifikasi dari Polystyrene

PS diperoleh melalui proses polimerisasi Styrene Monomer (SM).

Molecular formula C

6

H

5

CH=CH

2

Density 0.961.04 g/cm

Melting point ~240 C (decomposes at

lower T)

Thermal conductivity 0.033 W/(mK) (foam,

0.05 g/cm

3

)

Refractive index (n

D

) 1.6; dielectric constant

2.6 (1 KHz 1 GHz)

Langkah 5: Pembentukan Polystyrene (PS)

Tahap pertama adalah polimerisasi suspense pada SM pada temperature 60

o

C

Selanjutnya dilakukan pemanasan untuk melunakkan resin yang ada serta

menguapkan sisa-sisa blowing yang merupakan insulator yang baik.

Langkah 5: Pembentukan Polystyrene (PS)

Langkah 5: Pembentukan Polystyrene (PS)

Polimerisasi Stiren Monomer:

Styrene monomer dipompa dari storage (1) ke feed dissolver (2).

Lalu pada Agitator (3) dilakukan proses agitasi sekitar 4 hingga 8 jam yang

sebelumnya sudah ditambahkan karet polibutadin yang sudah dipotong-

potong.

Selanjutnya minyak mineral (sebagai lubrikan), regulator, dan antioksidan

ditambahkan lalu dipompa ke reaktor batch (4). Selama reaktor diisi, styrene

menguap dan mengisi vent drum (5).

Selanjutnya, campuran yang ada di dalam reaktor dipanaskan hingga

temperature dan tekanan tertentu untuk melanjutkan polimerisasi.

Setelah polimerisasi selesai dilaksanakan, molten product yang mengandung

styrene monomer dan ethylbenzene yang tidak bereaksi, dan polimer dengan

berat molekul rendah seperti dimer, trimer, dan oligomer lainnya dipompa ke

vacuum devotilzer (6).

Langkah 5: Pembentukan Polystyrene (PS)

Disinilah sisa-sisa tersebut dibuang, dikondensasi (7), dan melewati

devolatizer condensate tank (9) dan kemudian dikirim dalam bentuk produk

sampingan. Uap overhead yang dihasilkan dari kondensor biasanya dibuang

melalui vacuum sistem (8).

Molten polystyrene dari bagian bawah devolatizer (6) yang dipanaskan sampai

sekitar 250

0

C hingga 280

0

C diekstrusi (10) melalui stranding die plate atau

cetakan berlubang lalu disiram dengan air dingin.

Selanjutnya akan dibentuk menjadi pellet (10) lalu dikirim ke product storage

(11).

Referensi

http://www.ut.ac.id/html/suplemen/peki4422/bag%202.htm

http://www.scribd.com/doc/134887729/POLISTIRENA

http://chemistclopedia.wordpress.com/2012/10/02/industri-petrokimia/

http://foamfabricatorsinc.com/Page.aspx?nid=118

http://www.sabic.com/me/en/productsandservices/chemicals/styrene-monomer

https://www.google.com/patents/US7964765

https://www.google.com/patents/WO2011069983A1?cl=en&dq=process+polymeriz

ation+styrene+polystyrene&hl=en&sa=X&ei=mQBUU9b5EcTarAf-

4IHgAQ&ved=0CDcQ6AEwAA

http://www.epa.gov/ttnchie1/ap42/ch06/final/c06s06-3.pdf

http://blogkimia.wordpress.com/2011/01/24/alkil-benzena/

http://www.scribd.com/doc/96619533/Etil-Benzene

http://perpustakaancyber.blogspot.com/2013/09/proses-pembuatan-benzena-

senyawa-kimia.html

Terima Kasih

Anda mungkin juga menyukai

- Kelompok 5 (Lusi Fariya Handayani Xi Ki 2 21)Dokumen29 halamanKelompok 5 (Lusi Fariya Handayani Xi Ki 2 21)Lucay HandayaniBelum ada peringkat

- Termodinamika LiwangDokumen9 halamanTermodinamika LiwangLiwang Ulama UtamaBelum ada peringkat

- PikDokumen14 halamanPikShuzshe GapphskaBelum ada peringkat

- KLP 6 Makalah Industri Detergen..Dokumen11 halamanKLP 6 Makalah Industri Detergen..ItaBelum ada peringkat

- TEMPERATUREDokumen37 halamanTEMPERATUREFirdaus TreezaBelum ada peringkat

- Proses Pembuatan PropyleneDokumen23 halamanProses Pembuatan PropyleneAchmad Zafriel RamadhaniBelum ada peringkat

- Nme Kel 6Dokumen3 halamanNme Kel 6Zodiakbar Sung PutraBelum ada peringkat

- Polipropilena FixDokumen20 halamanPolipropilena FixMuhammad Hafizh AhsanBelum ada peringkat

- Poli MerDokumen8 halamanPoli MerOka Pngiinn Sendri AjahhBelum ada peringkat

- MelaminDokumen31 halamanMelaminGina AyuningtiyasBelum ada peringkat

- Soal Latihan 1Dokumen2 halamanSoal Latihan 1hana faqihBelum ada peringkat

- Ion ExchangeDokumen6 halamanIon ExchangeDewi SriBelum ada peringkat

- Diagram Alir Pabrik Petrokimia Gresik ZA I Dan IIIDokumen9 halamanDiagram Alir Pabrik Petrokimia Gresik ZA I Dan IIIyunuspwBelum ada peringkat

- Kelompok 5 3a S1 Industri Sintesa AmoniaDokumen29 halamanKelompok 5 3a S1 Industri Sintesa AmoniaLintang NorfitriaBelum ada peringkat

- Tugas Makalah Petrokimia (Nylon)Dokumen30 halamanTugas Makalah Petrokimia (Nylon)Aufa Fauzan100% (1)

- Makalah Pembuatan Polivinil Klorida (PVC)Dokumen19 halamanMakalah Pembuatan Polivinil Klorida (PVC)SiskaBelum ada peringkat

- 3 PVCDokumen12 halaman3 PVCHasby YoegaswaraBelum ada peringkat

- Laporan OTK Filtrasi 2017Dokumen23 halamanLaporan OTK Filtrasi 2017endryBelum ada peringkat

- Pembuatan Resin Urea FormaldehidDokumen10 halamanPembuatan Resin Urea FormaldehidNingsih AgustrianiBelum ada peringkat

- PolistirenaDokumen13 halamanPolistirenaAnonymous febpRuNfoBelum ada peringkat

- Kristalisasi Dalam IndustriDokumen23 halamanKristalisasi Dalam IndustriFransisca Selvy100% (1)

- 4 Industri KejuDokumen29 halaman4 Industri KejuWidia LestariBelum ada peringkat

- Pra Rancangan Pabrik Benzene Dengan Proses Hidrodealkilasi Termal Kapasitas 320.000 TonTahun - Kirana M - Pury DDokumen363 halamanPra Rancangan Pabrik Benzene Dengan Proses Hidrodealkilasi Termal Kapasitas 320.000 TonTahun - Kirana M - Pury DFahmi ZakariaBelum ada peringkat

- Makalah PolistirenaDokumen36 halamanMakalah Polistirenaputripus100% (1)

- Atk TRK OtkDokumen21 halamanAtk TRK OtkdhiyaulBelum ada peringkat

- Peralatan Proses PembesaranDokumen9 halamanPeralatan Proses PembesaranFendika BayuBelum ada peringkat

- Reaksi Esterifikasi Dan TransesterifikasiDokumen8 halamanReaksi Esterifikasi Dan Transesterifikasisafitri khairunnisyaBelum ada peringkat

- Semir SepatuDokumen6 halamanSemir SepatuDanu HerlambangBelum ada peringkat

- Teknologi EvaporatorDokumen21 halamanTeknologi EvaporatorAlifa PritianBelum ada peringkat

- (123doc - VN) Pra Rancangan Pabrik Pembuatan Bio Oil Dengan Proses Pyrolysis Dari Batang Jagung Dengan Kapasitas 2 250 Ton TahunDokumen256 halaman(123doc - VN) Pra Rancangan Pabrik Pembuatan Bio Oil Dengan Proses Pyrolysis Dari Batang Jagung Dengan Kapasitas 2 250 Ton Tahundhika100% (1)

- Bioetanol 2Dokumen276 halamanBioetanol 2Jefry Riady Gurning Jr.0% (1)

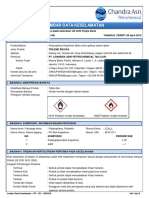

- Lembar Data Keselamatan Chandra Asri Sds Indopp Efek Kesehatan Di BawahDokumen4 halamanLembar Data Keselamatan Chandra Asri Sds Indopp Efek Kesehatan Di BawahAhmad MBelum ada peringkat

- Pengolahan Air ProsesDokumen27 halamanPengolahan Air ProsesNa Lhena Qurratu'aini100% (2)

- Proses Pembuatan PVCDokumen2 halamanProses Pembuatan PVCLia NovarinaBelum ada peringkat

- Leaching 2Dokumen24 halamanLeaching 2MutiaraBelum ada peringkat

- Vapro TestDokumen35 halamanVapro Testderi febiolaBelum ada peringkat

- Neraca Massa Dengan Reaksi KimiaDokumen17 halamanNeraca Massa Dengan Reaksi Kimiacitra cici handayaniBelum ada peringkat

- Modul Heat TransferDokumen28 halamanModul Heat TransferRirin WidianitaBelum ada peringkat

- 4 Bab III Neraca Massa Dengan Reaksi KimiaDokumen6 halaman4 Bab III Neraca Massa Dengan Reaksi KimiaROMABelum ada peringkat

- Tugas 2 Ekstraksi KemiriDokumen16 halamanTugas 2 Ekstraksi Kemiridimas setyawanBelum ada peringkat

- Zat Warna Dan PenggunaannyaDokumen23 halamanZat Warna Dan Penggunaannyawahyu didiBelum ada peringkat

- Laporan Praktikum Twonologi Minyak NabatiDokumen15 halamanLaporan Praktikum Twonologi Minyak NabatiMuhammad ArifBelum ada peringkat

- Laporan Kerja Praktik Rev 22Dokumen53 halamanLaporan Kerja Praktik Rev 22RizalBelum ada peringkat

- Industri GelasDokumen11 halamanIndustri GelasYudha Permana100% (1)

- Laju Perpindahan Panas Konduksi PipaDokumen8 halamanLaju Perpindahan Panas Konduksi PipaFera RatriBelum ada peringkat

- Laporan Praktikum Bioetanol Kel 6Dokumen14 halamanLaporan Praktikum Bioetanol Kel 6Reno HidayatBelum ada peringkat

- Pembuatan NylonDokumen7 halamanPembuatan NylonRed JacketBelum ada peringkat

- DokumenDokumen3 halamanDokumenFahrezy Aditya0% (1)

- Laporan Sabun Transparan QonitahDokumen23 halamanLaporan Sabun Transparan QonitahQonitah SalsabilaBelum ada peringkat

- PKL 1 PG Tjoekir Arif Pahroh SeptiadieDokumen171 halamanPKL 1 PG Tjoekir Arif Pahroh SeptiadieTiara 1230% (1)

- Full Laporan AbsorbsiDokumen31 halamanFull Laporan AbsorbsiTiwiammy0% (1)

- Makalah Polistirena FikDokumen35 halamanMakalah Polistirena FikYuli AsrianiBelum ada peringkat

- Pra Rancangan Pabrik Asap Cair Dari Tempurung Kelapa Dengan Metode Pirolisis Berkapasitas 19.000 Ton Per TahunDokumen19 halamanPra Rancangan Pabrik Asap Cair Dari Tempurung Kelapa Dengan Metode Pirolisis Berkapasitas 19.000 Ton Per TahunDewiTasiaNptBelum ada peringkat

- Pembuatan Semen PT Semen BaturajaDokumen32 halamanPembuatan Semen PT Semen BaturajaAliyah Montessa50% (2)

- 7 Laporan BakelitDokumen4 halaman7 Laporan BakelitBetta AryBelum ada peringkat

- Diagram AlirDokumen2 halamanDiagram AlirHijrah100% (1)

- Hubungan Tahun Dan Index CEPCIDokumen9 halamanHubungan Tahun Dan Index CEPCINurAsmaAzizahBelum ada peringkat

- 3 - Proses Dan Variabel ProsesDokumen46 halaman3 - Proses Dan Variabel ProsesAnnisa IstiqomahBelum ada peringkat

- Latihan Uts Industri Petrokimia-April 2015Dokumen12 halamanLatihan Uts Industri Petrokimia-April 2015Alethea RoyanBelum ada peringkat

- Proses Pembuatan Plastik Pada Pohon Industri Produk NaftaDokumen12 halamanProses Pembuatan Plastik Pada Pohon Industri Produk NaftaGarini Sabila LestariBelum ada peringkat