2006-2-01072-TI-bab 2

Diunggah oleh

Lian SibaraniHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

2006-2-01072-TI-bab 2

Diunggah oleh

Lian SibaraniHak Cipta:

Format Tersedia

1

BAB 2

LANDASAN TEORI

2.1 Tinjauan Pustaka

2.1.1 Definisi Pemeliharaan

Pengertian pemeliharaan atau perawatan ( maintenance ) adalah suatu

kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang

atau memperbaikinya, sampai pada suatu kondisi yang bisa diterima ( Corder,

hal 1 ). Pengertian lain dari pemeliharaan adalah kegiatan menjaga fasilitas

fasilitas dan peralatan pabrik serta mengadakan perbaikan atau pemyesuaian

yang diperlukan agar tercapai suatu keadaan operasi produksi yang memuaskan

dan sesuai dengan yang direncanakan ( ssauri, hal !! ). "edangkan

manajemen perawatan ( maintenance management ) adalah pengorganisasian

perawatan untuk memberikan pandangan umum mengenai perawatan fasilitas

produksi. ( "upandi, hal 1# )

$ndustri tidak hanya harus memproduksi barang yang dapat dijual

namun juga harus dapat menandingi persaingan pasar dengan membuat produk

yang berkualitas dengan harga yang pantas dan diserahkan kepada konsumen

dalam waktu yang tepat. %ntuk mewujudkan hal tersebut antara lain

menerapkan proses proses baru, mengadakan ino&asi produk baru dan

menemukan metode baru. 'al ini merupakan tantangan untuk bagian

pemeliharaan agar dapat terus berkembang dan mendukung kesiapan serta

keandalan pabrik.

2.1.2 Tujuan Pemeliharaan

(egiatan pemeliharaan peralatan dan fasilitas mesin tentu memiliki

tujuan.)ujuan tujuan tersebut adalah * ( Corder, hal + , ssauri hal !- )

1. .emperpanjang usia kegunaan aset.

/. .enjamin ketersediaan peralatan dan kesiapan operasional perlengkapan

serta peralatan yang dipasang untuk kegiatan produksi.

+. .embantu mengurangi pemakaian atau penyimpangan diluar batas serta

menjaga modal yang ditanamkan selama waktu yang ditentukan.

0. .enekan tingkat biaya perawatan serendah mungkin dengan melaksanakan

kegiatan perawatan secara efektif dan efisien.

#. .emenuhi kebutuhan produk dan rencana produksi tepat waktu.

1. .eningkatkan ketrampilan para super&isor dan operator melalui kegiatan

pelatihan yang diadakan.

2. .eningkatkan keselamatan dan kesehatan kerja karyawan.

2.1.3 enis ! enis Pera"atan

)erdapat beberapa jenis perawatan ( pemeliharaan ) yaitu * ( ssauri, hal !- )

. Perawat a n )erencana ( Planned Maintenance )

dalah perawatan yang dilakukan secara terorganisasi dan sesuai

dengan rencana perawatan yang telah dibuat sebelumnya. Perawatan ini

dibedakan menjadi dua yaitu *

1. Perawatan Pencegahan ( Preventive Maintenance )

dalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk

mencegah timbulnya kerusakan kerusakan yang tidak terduga dan

menemukan kondisi atau keadaan yang menyebabkan fasilitas produksi

mengalami kerusakan pada waktu digunakan dalam proses produksi.

3engan demikian semua fasilitas produksi yang mendapatkan perawatan

pencegahan akan terjamin kelancaran kerjanya dan akan selalu diusahakan

dalam kondisi yang siap setiap saat. 4erdasarkan hal tersebut maka

memungkinkan pembuatan suatu rencana jadwal perawatan dan rencana

produksi yang lebih tepat dan efektif dalam menghadapi fasilitas fasilitas

produksi yang termasuk kedalam golongan critical unit. "ebuah fasilitas

atau peralatan produksi akan termasuk dalam golongan critical unit

apabila*

(erusakan fasilitas atau peralatan produksi akan membahayakan

keselamatan atau kesehatan para pekerja.

(erusakan fasilitas akan mempengaruhi kualitas produk yang

dihasilkan.

(erusakan fasilitas tersebut akan menyebabkan kemacetan seluruh

proses produksi.

.odal yang ditanamkan dalam fasilitas tersebut cukup besar atau

mahal.

/. Perawatan perbaikan ( Corrective Maintenance )

5aitu kegiatan perawatan yang dilakukan setelah sistem mengalami

kerusakan atau tidak dapat berfungsi lagi dengan baik. (egiatan perawatan

ini sering juga disebut sebagai kegiatan reparasi 6 perbaikan ( Repair

Maintenance ), yang biasanya terjadi karena kegiatan perawatan pencegahan

tidak dilakukan sama sekali. "ecara sepintas, biaya perawatan perbaikan

akan lebih kecil daripada mengadakan perawatan pencegahan. 'al ini benar

selama kerusakan tidak terjadi pada saat fasilitas 6 peralatan produksi sedang

dioperasikan, karena apabila kerusakan terjadi saat operasi berlangsung

maka selain biaya perbaikan kerusakan, perlu juga diperhitungkan biaya

penundaan produksi. (erusakan tersebut juga akan memberikan andil

terhadap umur peralatan dalam jangka waktu yang panjang. 7leh karena itu,

perawatan pencegahan dianggap lebih menguntungkan daripada hanya

melaksanakan perawatan perbaikan saja.

4. Perawatan )ak )erencana ( Unplanned Maintenance )

Perawatan tak terencana adalah bentuk perawatan darurat yang dapat

didefinisikan sebagai perawatan yang perlu segera dilakukan untuk mencegah

akibat yang lebih serius, seperti hilangnya waktu untuk berproduksi, kerusakan

besar pada peralatan dan biaya biaya perbaikan yang lebih mahal.

2.1.# $%nse& ! $%nse& Pemeliharaan

2.1.#.1 $%nse& $ean'alan ( Reliability )

dalah probabilitas suatu komponen atau sistem akan beroperasi

sesuai dengan fungsi yang ditetapkan dalam jangka waktu tertentu

ketika digunakan dalam kondisi operasional tertentu. (eandalan juga

berarti kemampuan suatu peralatan untuk bertahan dan tetap

beroperasi sampai batas waktu tertentu. ( 8belling, hal # )

2.1.#.2 $%nse& $etera"atan ( Maintainability )

dalah probabilitas suatu komponen atau sistem yang rusak akan

diperbaiki atau dipulihan kembali pada kondisi yang telah ditentukan

selama periode waktu tertentu dimana dilakukan perawatan sesuai

dengan prosedur yang seharusnya. (eterawatan suatu peralatan dapat

didefinisikan sebagai probabilitas peralatan tersebut untuk bisa

diperbaiki pada kondisi tertentu dalam periode waktu tertentu.

( 8belling, hal 1 )

2.1.#.3 $%nse& $eterse'iaan ( Availability )

(etersediaan ( availability ) adalah probabilitas suatu komponen

atau sistem menunjukan kemampuan yang diharapkan pada suatu

waktu tertentu ketika dioperasikan dalam kondisi operasional tertentu.

(etersedaiaan juga dapat diinterpretasikan sebagai persentase waktu

operasional sebuah komponen atau sistem selama inter&al waktu

tertentu.

(etersediaan berbeda dengan keandalan, dimana ketersediaan

adalah probabilitas komponen berada dalam kondisi tidak mengalami

kerusakan meskipun sebelumnya komponen tersebut telah mengalami

kerusakan dan diperbaiki atau dipulihkan kembali pada kondisi operasi

9ormalnya. 7leh karena itu, ketersediaan sistem tidak pernah lebih

kecil daripada kendalan sistem. (etersediaan mengandung dua

komponen utama yaitu keandalan ( reliability ) dan keterawatan

( maintainability ). )ingkat keandalan yang rendah dapat diimbangi

dengan usaha peningkatan perawatan sehingga tingkat kecepatan aksi

perawatan berpengaruh terhadap tingkat ketersediaan sistem. "eperti

halnya pada keandalan dan keterawatan, ketersediaan merupakan

probabilitas sehingga teori probabilitas dapat digunakan untuk

menghitung nilai ketersediaan. ( 8belling hal 1 , hal /#0 )

2.1.* $%nse& Preventive Maintenance

(onsep Preventive Maintenance pertama kali diterapkan di :epang

pada tahun 1-21. (onsep ini mencakup semua hal yang berhubungan dengan

maintenance dengan segala implementasinya di lapangan. (onsep ini

mengikutsertakan pekerja dari bagian produksi untuk ambil bagian dalam

kegiatan maintenance tersebut. 3engan demikian maka diharapkan terjadi

kerjasama yang baik antara bagian maintenance dan bagian produksi.

Preventive Maintenance dapat diartikan sebagai suatu pengamatan

secara sistematis disertai analisis ekonomik untuk menjamin berfungsinya

suatu peralatan produksi dan memperpanjang umur peralatan yang

bersangkutan.

)iga dasar utama dalam maintenance adalah *

1. .embersihkan ( cleaning )

Pekerjaan pertama yang paling mendasar adalah membersihkan peralatan 6

mesin dari debu maupun kotoran kotoran lain yang dianggap tidak perlu.

3ebu tersebut akan menjadi inti bermulanya proses kondensasi dari uap

air yang berada di udara. Pekerjaan membersihkan akan sangat baik

apabila dilaksanakan secara periodik dan dengan disiplin tinggi dengan

menyesuaikan dinamika operasi mesin 6 peralatan bersangkutan.

/. .emeriksa ( inspection )

Pekerjaan kedua adalah memeriksa bagian bagian dari mesin yang

dianggap perlu. Pemeriksaan terhadap unit instalasi mesin perlu dilakukan

secara teratur mengikuti suatu pola jadwal yang sudah diatur.

+. .emperbaiki ( repair )

Pekerjaan selanjutnya adalah memperbaiki bila terdapat kerusakan

kerusakan pada bagian unit instalasi mesin sedemikian rupa sehingga

kondisi unit instalasi tersebut dapat mencapai standard semula dengan

usaha dan biaya yang wajar.

2.1.+ ,un-si $erusakan

(arakteristik kerusakan setiap peralatan akan mempengaruhi bentuk

kedekatan yang digunakan dalam menguji kesesuaian dan menghitung

parameter fungsi 3istribusi kerusakan. (eputusan yang berhubungan dengan

penentuan kebijakan perawatan seperti kebijakan perawatan pencegahan

memerlukan informasi tentang selang waktu suatu peralatan akan mengalami

kerusakan lagi. Pada umumnya saat terjadinya perubahan kondisi peralatan dari

baik menjadi rusak tidak dapat diketahui dengan pasti namun dapat diketahui

probabilitas terjadinya perubahan tersebut. ( :ardine, hal 1+ )

(arakteristik kerusakan dari setiap peralatan pada umumnya tidak sama

terutama jika dioperasikan dalam kondisi lingkungan yang berbeda. "uatu

peralatan yang memiliki karakteristik dan dioperasikan dalam kondisi yang

sama juga mingkin akan memberikan nilai selang waktu antar kerusakan yang

berlainan. ( :ardine, hal 1# )

1. ;ungsi (epadatan Probabilitas ( Probability Density Function )

4ila < menyatakan &ariabel acak kontinyu (continuous random

variable) sebagai waktu kerusakan dari sistem (peralatan) dari jumlah

kerusakan6kegagalan pada suatu waktu, dan mempunyai fungsi distribusi f

<

yang kontinyu di setiap titik sumbu nyata f

<

dikatakan fungsi kepadatan

peluang (probability density function) dari &ariabel <. 4ila < dapat bernilai

nyata ( x 0 ) pada interval waktu t, harus memenuhi persyaratan sebagai

berikut *

f

X

(t)

=

untuk t =

sehingga,

f

x

(t )dt

=

/. ;ungsi 3istribusi (umulatif ( Cumulative Distribution Function )

;ungsi distribusi kumulatif merupakan fungsi yang menggambarkan

probabilitas terjadinya kerusakan sebelum waktu t. Probabilitas suatu sistem

atau peralatan mengalami kegagalan dalam beroperasi sebelum waktu t,

yang merupakan fungsi dari waktu yang secara matematis dapat dinyatakan

sebagai* ( :ardine , hal 12 )

t

F (t ) =

f (t )

dt

=

untuk t 0

3i mana * ;(t) adalah fungsi distribusi kumulatif

f(t) adalah fungsi kepadatan peluang

jika t maka ;(t) > 1

+. ;ungsi (eandalan ( Reliability )

"aat menentukan keandalan ( reliability ) suatu peralatan, hal penting

yang harus diperhatikan adalah spesifikasi fungsi yang diharapkan dari

peralatan tersebut. (eandalan harus diterjemahkan dalam satuan fungsi

waktu. ;ungsi keandalan merupakan probabilitas suatu peralatan dapat

beroperasi dengan baik tanpa mengalami kerusakan dalam periode waktu

tertentu, misalnya t. ;ungsi keandalan dinyatakan sebagai ?(t) dan

didefinisikan sebagai berikut *

? (t) >

f (t)dt > 1 @ ;(t)

t

0. ;ungsi Aaju (erusakan

Aaju kerusakan suatu peralatan pada waktu t adalah probabilitas

dimana peralatan akan mengalami kerusakan pada selang waktu berikutnya

dan diketahui kondisinya baik pada awal inter&al. Pola dasar dari fungsi laju

kerusakan sesaat yang umum bagi suatu produk adalah kur&a bak mandi (

bathtub curve ). pada umumnya laju kerusakan suatu sistem selalu berubah

sesuai dengan bertambahnya waktu sehingga bathtub curve yang

menunjukan tiga daerah dengan laju kerusakan yang berbeda dapat

digunakan untuk menyatakan laju kerusakan sesaat suatu produk. Aaju

kerusakan sesaat dinyatakan sebagai berikut *

B(t) > f (t) 6 ? (t)

Burn - in

Useful life

Wearout

Failure

rate

Infant

mortality

and

improper

use

failure

Lifetime

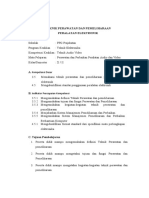

Cambar /.1 (ur&a Aaju (erusakan "esaat ( 4athtub Cur&e )

(ur&a ini terbagi atas + daerah dengan pola laju kerusakan yang berbeda

yaitu * ( 8belling, hal +1 )

3aerah * ;ase kerusakan awal ( burn in region )

3aerah ini pada selang waktu antara t= sampai t1 ditandai dengan laju

kerusakan menurun atau Decreasing Failure Rate ( 3;? ). )ingkat laju

kerusakan cukup tinggi pada awal operasi dan terus menurun sampai t1.

Penyebab kerusakan ini antara lain karena pengendalian kualitas yang

tidak memadai, performansi material dan tenaga kerja yang dibawah

standar, kesalahan pemasangan dan set up, kesalahan yang timbul pada

saat perakitan, kesalahan manusia dan pemrosesan, dll.

3aerah 4 * fase umur pakai berguna ( useful life region )

3aerah pada selang waktu t1 sampai t/ ditandai dengan laju kerusakan

konstan atau Constant Failure Rate ( C;? ). 3imana laju kerusakan

sesaat tidak akan bertambah walaupun umur peralatan terus bertambah

sampai saat t/ dan probabilitas kerusakan peralatan setiap saat adalah

sama. 7leh karena itu pada daerah ini kerusakan yang terjadi tidak dapat

diramalkan dan umumnya disebabkan oleh penambahan beban secara

tiba tiba, kerusakan yang tidak dapat dijelaskan penyebabnya,

kesalahan manusia dan kerusakan alamiah.

3aerah C * ;ase pengoperasian melebihi umur pakai ( earout region )

3aerah yang melebihi t/ ditandai dengan laju kerusakan meningkat atau

!ncrease Failure Rate ( $;? ), dimana laju kerusakan sesaat mulai

bertambah dari saat t/. Peningkatan ini terjadi karena memburuknya

kondisi peralatan yang telah mencapai batas umur pemakaian. 4ila suatu

alat telah memasuki fase ini maka sebaiknya dilakukan perawatan

pencegahan untuk mengurangi akibat yang lebih fatal. Penyebab

kerusakan ini antara lain perawatan yang tidak memadai, kelelahan

karena aus akibat pemakaian, kelelahan umur pakai, kesalahan overhaul,

terjadinya korosi dan rancangan umur pakai produk yang memang

singkat.

2.1.. Nilai Ten-ah 'ari Distri/usi $erusakan ( Mean Time To Failure )

9ilai tengah dari distribusi kerusakan atau .)); adalah nilai rata rata

atau nilai yang diharapkan ( expected value ) dari suatu distribusi kerusakan.

Persamaannya didefinisikan oleh f(t) sebagai berikut* (8beling, hal /1)

M""F = #(" ) =

t. f (t)dt

=

f (t ) =

dF (t )

=

dR(t)

dt dt

sehingga,

M""F =

=

dR(t)

dt

tdt

M""F = tR(t )

=

+

R(t )dt

=

M""F =

R(t )dt

=

2.1.0 Nilai Ten-ah 'ari Distri/usi Per/aikan ( Mean Time To Repair )

9ilai tengah dari distribusi perbaikan atau .))? adalah &ariabel acak

saat kegiatan perbaikan yang memiliki akibat pada waktu perbaikan berikutnya.

2.1.1 Distri/usi $erusakan

3istribusi kerusakan adalah informasi dasar mengenai umur pakai suatu

peralatan dalam suatu populasi. 3istribusi kerusakan suatu peralatan memiliki

bentuk yang berbeda beda. 5ang umum digunakan adalah distribusi

#$sponensial% &eibull% 'ormal dan (ognormal, dimana distribusi kerusakan ini

dapat memenuhi berbagai fase kerusakan. :ika ukuran sampelnya tergolong

kecil maka penaksiran parameter distribusi dilakukan dengan metode kuadrat

terkecil ( (east )*uares Curve Fitting ). 3istribusi #$sponensial biasanya

digunakan jika laju kerusakan tidak berubah dan konstan terhadap waktu

( 8belling, hal 01 ). 3istribusi 9ormal biasanya cocok digunakan pada

fenomena terjadinya earout region ( 8belling, hal 1- ). 3istribusi &eibull

dapat digunakan pada model yang mengalami laju kerusakan menaik maupun

menurun ( 8belling, hal #! ). "edangkan 3istribusi Aognormal memiliki

kemiripan dengan 3istribusi Deibull sehingga jika pada suatu kasus memiliki

3istribusi Deibull maka kasus tersebut juga cocok menggunakan 3istribusi

Aognormal. ( 8belling, hal 2+ )

3alam perhitungan nilai fungsi distribusi kumulatif (;(ti)) digunakan

metode pendekatan median ran$ karena metode ini memberikan hasil yang

lebih baik untuk distribusi kerusakan yang mempunyai penyimpangan distribusi

( s$eed distribution ). dapun nilai ;(ti) tersebut didekati dengan persamaan *

( 8belling, hal +10 )

F (t

i

) =

i =.+

n + =.0

1. 3istribusi #$sponensial

3istribusi ini memiliki laju kerusakan yang tidak berubah dan konstan

terhadap waktu ( Constant Failure rate Model ). :ika ada peralatan yang

memiliki laju kerusakan yang tetap, maka bisa dipastikan termasuk dalam

distribusi #$sponensial ( 8belling, hal 01 ). Penaksiran parameter distribusi

#$sponensial dilakukan dengan metode kuadrat terkecil ( least s*uare

method ) yaitu * ( 8belling, hal +10 )

E <i > ti

E yi > ln

F

1 6

(

1 @ ;(ti)

)G

E ;( ti) > (i @ =.+) 6 (n H =.0)

n

<

i

y

i

E Parameter * B > b >

i >1

<

/

i >1

3imana * ti > data kerusakan ke i

i > 1, /, +, ...., n

n > jumlah data kerusakan

;(ti) dihitung dengan menggunakan pendekatan median ran$

;ungsi kerusakan distribusi #$sponensial adalah * ( 8belling, hal 0/ )

;ungsi kepadatan probabilitas

f ( t ) >

B e

(@ B . t )

n

i

;ungsi distribusi kumulatif

;(t) > 1 @ e

(

@ B.t

)

;ungsi keandalan

?(t) > e

(@ B.t )

;ungsi laju kerusakan

B+t, -

f+t,

> B

R+t,

9ilai rata rata distribusi #$sponensial

1

.)); >

B

/. 3istribusi &eibull

3istribusi &eibull sering dipakai sebagai pendekatan untuk mengetahui

karakteristik fungsi kerusakan karena perubahan nilai akan mengakibatkan

distribusi &eibull mempunyai sifat tertentu ataupun ekui&alen dengan distribusi

tertentu. 3istribusi &eibull dilakukan dengan menggunakan metode kuadrat

terkecil ( least s*uare method ) yaitu *

E <i > ti

E yi > ln

F

ln(1 6(1 @ ;(ti)))

G

E ;(ti) >

(

i @ =.+

)

6

(

n H =.0

)

n

n

n

n

x

i

y

i

x

i

.

y

i

b

=

i =1 i =1 i =1

/

n

n

n

x

/

x

i =1 i =1

n n

y

i

x

i

a =

i

=1

n

b

i

=1

n

@(

)

Parameter * I > e

3imana * ti > data kerusakan ke i

i > 1, /, +, ...., n

n > jumlah data kerusakan

;(ti) dihitung dengan menggunakan pendekatan median rank

;ungsi kerusakan distribusi &eibull adalah * ( 8belling, hal #! )

;ungsi kepadatan probabilitas

f ( t ) =

t

1

;ungsi distribusi kumulatif

t

F (t ) = 1

e

;ungsi keandalan

t

R(t ) = e

!

i

J

i

;ungsi laju kerusakan

t

1

(t) =

9ilai rata rata distribusi #$sponensial

.)); >

1 +

1

( x) = ( x 1).( x 1)

3i mana *

( x) adalah fungsi gamma

+. 3istribusi 'ormal

4entuk distribusi 'ormal menyerupai lonceng sehingga memiliki nilai

simetris terhadap nilai rataan dengan dua parameter bentuk yaitu K ( nilai

tengah ) dan L ( standar de&iasi ). Parameter K ( nilai tengah ) memiliki

sembarang nilai, positif maupun negatif. "edangkan parameter L ( standar

de&iasi ) selalu memiliki nilai positif ( 8belling, hal 1- ).

3istribusi 'ormal dilakukan dengan menggunakan metode kuadrat terkecil ( least

s*uare method ) yaitu * ( 8belling, hal +2= )

E <i > ti

E yi > Mi > N

@1

F;

(

ti

)G

E ;(ti) >

(

i @ =.+

)

6

(

n H =.0

)

n

n

n

n

x

i

y

i

x

i

.

y

i

b

=

i =1 i =1 i =1

/

n

n

n

x

/

x

i =1 i =1

n n

y

i

x

i

a

=

i

=1

n

b

i =1

n

a

E Parameter * K > @

b

1

dan L >

b

3imana * ti > data kerusakan ke i

i > 1, /, +, ...., n

n > jumlah data kerusakan

Mi > nilai dari tabel distribusi 'ormal

;(ti) dihitung dengan menggunakan pendekatan median ran$

;ungsi kerusakan distribusi 'ormal adalah * ( 8belling, hal 1- )

;ungsi kepadatan probabilitas

1

f ( t ) >

(

t @ K

)

/

e

/ L

/

L / O

;ungsi distribusi kumulatif

;(t) > N

(

t@K

)

;ungsi keandalan

i

( )

L

i

? (t) > 1 @ N

(

t @K

)

;ungsi laju kerusakan

f (t)

B(t) >

L

9ilai rata rata distribusi #$sponensial

.)); > K

./ 3istribusi (ognormal

3istribusi lognormal memiliki dua parameter yaitu parameter bentuk ( s )

dan parameter lokasi (t

med

) . "eperti distribusi eibull, distribusi lognormal

memiliki bentuk yang ber&ariasi. 5ang sering terjadi, biasanya data yang dapat

didekati dengan distribusi &eibull juga bisa didekati dengan distribusi (ognormal

( 8belling, hal 2+ ). 3istribusi lognormal dilakukan dengan menggunakan metode

kuadrat terkecil ( least s*uare method ) yaitu * ( 8belling, hal +21 )

E <i > ln ti

E yi > Mi > N

@1

F;

(

ti

)G

E ;(ti) >

(

i @ =.+

)

6

(

n H =.0

)

n

n

n

n

x

i

y

i

x

i

.

y

i

b

=

i =1 i =1 i =1

/

n

n

n

x

/

x

i =1

i =1

L

1 @ N

(

t @K

i i

n n

y

i

x

i

a

=

i

=1

n

b

i =1

n

Parameter * s =

1

b

dan t

med

= e

"( a#s)

3imana * ti > data kerusakan ke i

i > 1, /, +, ...., n

n > jumlah data kerusakan

Mi > nilai dari tabel distribusi 'ormal

;(ti) dihitung dengan menggunakan pendekatan median ran$

;ungsi kerusakan distribusi (ognormal adalah * ( 8belling, hal 2# )

;ungsi kepadatan probabilitas

1

f ( t ) >

1

(

t

)

/

e

s.t / O

/ s

/ ln

t

med

;ungsi distribusi kumulatif

;(t) > N

(

1

ln

t

t

med

;ungsi keandalan

? (t) > 1 @ N(

1

ln

t

t

med

;ungsi laju kerusakan

B(t) >

f (t)

1 @ N

(

1

ln

t

t

med

s

s

s

)

)

)

9ilai rata rata distribusi #$sponensial

s

/

.)); > t

med

e

2.1.12 Index of Fit

%kuran korelasi linear antara dua peubah yang paling banyak

digunakan adalah koefisien korelasi. !ndex of Fit atau koefisien korelasi ( r )

menunjukkan hubungan linear yang kuat antara dua peubah acak Pi dan 5i.

Pada distribusi kerusakan, nilai dari Pi dan 5i adalah *

3istribusi #$sponensial

Pi > ln ti

5i >

ln1

1 @ ;(ti)

3istribusi &eibull

Pi > ln ti

ln 1

1@;(ti)

3istribusi 'ormal

Pi > ti

5i > 9ilai normalitas dari ;(ti)

3istribusi (ognormal

Pi > ln ti

5i > ln

( )

5i > 9ilai normalitas dari ;(ti)

3imana * ti > data "ime to Failure ( untuk .)); )

ti > data dontime kerusakan ( untuk .))? )

"emakin besar nilai r menandakan bahwa hubungan linear antara Pi

dan 5i semakin baik. 9ilai r > = berarti antara Pi dan 5i tidak ada hubungan

linear namun bukan berarti tidak ada hubungan sama sekali ( Dalpole, hal

+2= ). 4eberapa kriteria bisa digunakan untuk mengidentifikasi !ndex of Fit.

3iantaranya adalah memilih !ndex of Fit terbaik yaitu yang terbesar, untuk

menentukan jenis distribusi suatu data ( 8belling, hal 0=! ).

n

n

n

n

x

i

y

i

x

i

y

i

r =

i =1

n

n

i

=1

i =1

n

n

n

x

/

x

n

y

/

y

i

i =1 i =1

i

i

i =1 i =1

i

2.1.11 3ji $e4%4%kan Distri/usi

Pengujian kecocokan distribusi dimaksudkan untuk mengetahu ibahwa

distribusi data yang telah dipilih benar benar mewakili data. Pengujian

kecocokan distribusi yang digunakan adalah uji spesifik 0oodness of Fit,

karena uji ini memiliki probabilitas yang lebih besar dalam menolak suatu

distribusi yang tidak sesuai ( 8belling, hal +-/ ).

/

/

0oodness of Fit terbagi menjadi dua yaitu 0eneral "est dan )pesific

"est. 0eneral "est biasanya menggunakan Chi )*uare "est dengan ukuran

sampel yang relatif besar. "edangkan )pesific "est menggunakan (east

)*uare "est dengan ukuran data yang lebih kecil ( 8belling, hal 0=! ).

%ji 0oodness of Fit secara manual dapat digunakan dengan

menggunakan * ( 8belling, hal +-/ )

1. 1artlett2s "est untuk distribusi #$sponensial.

/. Mann2s "est untuk distribusi &eibull.

+. 3olmogorov )mirnov 4s "est untuk distribusi 'ormal dan

(ognormal.

9amun dalam pembahasan skripsi ini, penulis tidak menggunakan

perhitungan manual melainkan dengan menggunakan program .initab 10.=

dengan langkah langkah sebagai berikut *

$ %asukkan data &ime t' (ailure ( untuk %&&( ) atau data d'wntime

( untuk .))? ) pada kolom C1.

$ )ilih menu *tat + ,uality &''ls " -ndividual .istributi'n

I'entifi4ati%n.

$ )ada dial'g b'x ( single /'lumn ), pilih 01#

$ )ilih *pe/ify .istributi'n ( 1'gn'rmal, 2'rmal, 3eibull,

8ksponensial ).

$ )ilih 4k#

$ .istribusi yang terpilih adalah yang memiliki nilai ) terbesar#

2.1.12 5%'el Penentuan Inter6al 7aktu Pen--antian Pen4e-ahan O&timal

.odel penentuan penggantian pencegahan pencegahan berdasarkan

metode minimasi dontime digunakan untuk menentukan waktu terbaik

dilakukannya penggantian sehingga total dontime per unit waktu dapat

terminimasi. .etode ini digunakan untuk mengetahui inter&al waktu

penggantian pencegahan yang optimal sehingga meminimasi total dontime.

.odel penentuan inter&al waktu penggantian pencegahan berdasarkan metode

minimasi dontime digunakan bersamaan dengan metode 5ge Replacement

( :ardine, hal -0 ). 3alam penggunaan model ini perlu diketahui konstruksi

modelnya yaitu*

)f > dontime yang dibutuhkan untuk melakukan penggantian kerusakan.

)p > dontime yang dibutuhkan untuk melakukan penggantian pencegahan.

f(t) > fungsi kepadatan probabilitas waktu kerusakan.

Pada metode 5ge Replacement ini, tindakan penggantian pencegahan

dilakukan pada saat pengoperasian telah mencapai umur yang telah ditetapkan

yaitu tp. 'al ini dilakukan jika pada selang waktu tp tidak terjadi kerusakan.

pabila sebelum waktu tp, sistem ini tidak mengalami kerusakan maka

dilakukan penggantian sebagai tindakan perawatan korektif. Penggantian

selanjutnya akan dilakukan pada saat tp dengan mengambil waktu acuan dari

waktu beroperasinya sistem setelah dilakukan tindakan perawatan korektif.

.etode ini dapat digambarkan sebagai berikut *

Penggantian

kerusakan

Penggantian

kerusakan

Penggantian pencegahan

Tf tp Tp Tf

t

Cambar /./ .odel 5ge Replacement

)otal dontime per unit waktu untuk penggantian pencegahan pada saat tp

didenotasikan dengan 3 (tp) yakni * ( :ardine, hal -1 )

3 ( t

p

) >

)otal ekspektasi

ekspektasi

downtime

panjang

per

siklus

siklus

)otal ekspektasi dontime per siklus = "

p

.R(tp) + (1 @ ?(tp))

5kspektasi pan6ang siklus = (tp 7 &p )#R(tp) 7 (% (tp)) 7 & f )#(1 " R(tp))

3engan demikian total dontime per unit waktu adalah *

"

p

.R(tp) + (1 @

?(tp))

D(t

p

) =

(tp + "

p

).R(tp) + (M (tp)) + "

f

).(1 @ ?(tp))

3imana * tp > inter&al waktu penggantian pencegahan

)f > dontime yang terjadi karena penggantian

kerusakan.

)p > dontime yang terjadi karena kegiatan

penggantian pencegahan.

f(t) > fungsi 3istribusi inter&al antar kerusakan yang

terjadi.

?(tp) > probabilitas terjadinya penggantian pencegahan

pada saat tp

.(tp) > waktu rata rata terjadinya kerusakan jika

penggantian pencegahan dilakukan pada saat tp

3(tp) > dontime persatuan waktu

"ementara nilai tingkat ketersediaan ( availability ) dari inter&al penggantian

pencegahan 6 3(tp)min dapat diketahui dengan rumus

(tp) > 1@ 3(tp)min

2.1.13 5%'el Penentuan Inter6al 7aktu Pen--antian Pemeriksaan O&timal

"elain tindakan pencegahan, juga perlu dilakukan tindakan

pemeriksaan secara teratur agar dapat meminimasi dontime mesin akibat

kerusakan yang terjadi secara tiba tiba. (onstruksi model inter&al waktu

pemeriksaan optimal tersebut adalah * ( :ardine, hal 1=! )

E1 6 K > Daktu rata @ rata perbaikan

E1 6 i > Daktu rata @ rata pemeriksaa n

)otal dontime per unit waktu merupakan fungsi dari frekuensi pemeriksaan (

n ) dan didenotasikan dengan 3(n) yakni *

3(n)> dontime untuk perbaikan kerusakan H dontime untuk pemeriksaan

3(n) >

B(n) n

H

K i

3imana *

B(n) > laju kerusakan yang terjadi

n > jumlah pemeriksaan per satuan waktu

K > berbanding terbalik dengan 16 K

i > berbanding terbalik dengan 16i

3iasumsi laju kerusakan berbanding terbalik dengan jumlah pemeriksaan *

B(n) > k 6 n

3an karena * ( :ardine, hal 1=- )

3(n) >

B(n) n

H

K i

.aka *

BQ (n) > @k6n

/

dan *

3Q (n) > @

k 1

n

/

K

H

i

dimana *

1

>

(16 K)

.))?

jam kerja6bln

nilai K berbanding

terbalik dengan 16 K

1

>

(16i)

waktu 1< pemeriksaan

jam ker ja 6 b ln

nilai i berbanding terbalik dengan 16i

nilai k adalah

nilai konstan dari jumlah kerusakan per satuan wak tu

"ehingga jumlah pemeriksaan optimal dapat diperoleh *

k E i

n >

K

$nter&al waktu pemeriksaan ( ti ) >

jam kerja6bln

n

"ementara nilai tingkat ketersedaiaan ( availability ) jika dilakukan RnS

pemeriksaan bisa diketahui dengan rumus * (n) > 1 3(n)

2.1.1# Tin-kat $eterse'iaan ( Availability ) T%tal

)ingkat ketersediaan total komponen kritis merupakan perhitungan

yang bertujuan untuk mengetahui keandalan atau kemampuan komponen

dapat bekerja dengan baik, apabila tindakan preventive maintenance

dilakukan.

)ingkat ketersediaan berdasarkan inter&al waktu penggantian

pencegahan dan tingkat ketersediaan berdasarkan inter&al pemeriksaan

merupakan dua kejadian yang saling bebas dan tidak saling mempengaruhi.

"ehingga berdasarkan teori peluang dua kejadian bebas, nilai peluang

kejadian saling bebas sama dengan hasil perkalian kedua availability tersebut.

( Dalpole, hal 1=1 ).

2.1.1* Relia/ilitas 'i/a"ah Preventive Maintenance

Peningkatan keandalan ( reliability ) dapat ditempuh dengan

melakukan tindakan perawatan pencegahan. Perawatan pencegahan dapat

mengurangi pengaruh umur atau earout dan memberikan hasil yang

signifikan terhadap umur sistem. .odel keandalan berikut mengasumsikan

bahwa sistem kembali ke kondisi baru setelah dilakukannya tindakan

perawatan pencegahan. ( 8belling, hal /=0 ) *

t

R(t ) = e<p

R(" )

n

= e<p

n

"

R(t nt ) = e<p

t

nt"

Rm(t ) = R(" )

n

T R(t nt )

3imana *

? (t) > (eandalan sebelum dilakukan preventive maintenance ( saat ini ).

?())

n

> Probabilitas keandalan dengan n kali preventive maintenance/

?(t@n)) > Probabilitas keandalan untuk waktu (t@n)) dari tindakan

preventive maintenance yang terakhir.

?m (t) > Probabilitas keandalan setelah diterapkannya preventive

maintenance/

2.2 $eran-ka Pemikiran

.eskipun P). "PAP telah memberlakukan sistem preventive

maintenance sejak tahun 1--+, namun dari data historis kerusakan mesin

ditemukan bahwa tingkat kerusakan mesinnya cukup sering terjadi, terutama

pada lini 1. (emungkinan besar hal tersebut disebabkan oleh perencanaan

penjadwalan preventive maintenance yang kurang tepat, tanpa dukungan data

dan pengetahuan yang mendalam mengenai perilaku mesin, apalagi dengan

adanya pertambahan umur mesin yang semakin rentan terhadap kerusakan.

"ehingga diperlukan adanya re&isi dan e&aluasi terhadap sistem perawatan

yang ada dengan cara memprediksikan waktu yang tepat dalam menentukan

jadwal perawatan mesin dan penggantian komponen mesin dengan dukungan

data dan pengetahuan yang mendalam mengenai perilaku mesin yang diamati.

)idak semua unit mesin harus dimasukkan dalam program preventive

maintenance, karena untuk melakukan perawatan atau pemeriksaan secara

ketat dan teratur akan memerlukan tenaga manusia dan biaya yang cukup

tinggi. 7leh karena itu hanya mesin mesin yang memiliki tingkat kerusakan

yang tinggi sajalah yang akan masuk dalam program preventive maintenance.

3ari data historis kerusakan mesin maka dapat ditentukan mesin dan

komponen yang masuk dalam kategori critical unit/

"elanjutnya bisa ditentukan distribusi kerusakan yang dimiliki oleh

peralatan produksi dan pada akhirnya akan disusun suatu jadwal maitenance

baru yang menunjukkan kapan suatu mesin atau komponen harus diperiksa

atau diganti.

'ampir seluruh mesin pada perusahaan ini telah mencapai batas umur

pemakaian, namun tingkat keandalannya dapat diimbangi dengan usaha

peningkatan perawatan. 3engan adanya tindakan preventive maintenance

maka diharapkan dapat meningkatkan keandalan suatu sistem atau komponen.

7leh karena itu dilakukan juga pembandingan nilai keandalan komponen

kritis tanpa maupun dengan dilakukannya tindakan preventive maintenance.

3engan tindakan preventive maitenance diharapkan kerusakan atau dontime

mesin dapat dicegah atau dikurangi sehingga peralatan dan fasilitas produksi

dapat digunakan secara optimal dan akan memiliki umur pakai yang lebih

panjang.

Anda mungkin juga menyukai

- Makalah Manajemen Peralatan ElektromedikDokumen31 halamanMakalah Manajemen Peralatan ElektromedikKhusmah Ayuning Tyas100% (2)

- OPTIMASI PERAWATAN UNTUK MENINGKATKAN KINERJA MESINDokumen37 halamanOPTIMASI PERAWATAN UNTUK MENINGKATKAN KINERJA MESINWawiCokBelum ada peringkat

- Preventive MaintenanceDokumen5 halamanPreventive Maintenancesudoku 48Belum ada peringkat

- Konsep PerawatanDokumen12 halamanKonsep Perawatanyola aprilaBelum ada peringkat

- Bab II Landasan TeoriDokumen34 halamanBab II Landasan TeoriRicha TiyandiBelum ada peringkat

- MaintPemeliharaanDokumen4 halamanMaintPemeliharaanDenur WIKABelum ada peringkat

- OPTIMASI PRODUKSI DENGAN MANAJEMEN PERAWATANDokumen13 halamanOPTIMASI PRODUKSI DENGAN MANAJEMEN PERAWATANAlvin SyahrulBelum ada peringkat

- W11.maintenance ManagementDokumen24 halamanW11.maintenance ManagementIzzan ZidniyBelum ada peringkat

- Pengertian Perawatan Preventif KorektifDokumen3 halamanPengertian Perawatan Preventif KorektifAceep OyikBhocenk100% (1)

- Perawatan Dan PerbaikanDokumen11 halamanPerawatan Dan PerbaikanAngga Haerulloh0% (1)

- Uncul ChapteDokumen7 halamanUncul ChapteRisa HestianaBelum ada peringkat

- Bab IiDokumen25 halamanBab IiRisal RisalBelum ada peringkat

- OPTIMALKAN PEMELIHARAANDokumen9 halamanOPTIMALKAN PEMELIHARAANArum DaniBelum ada peringkat

- MAINTENANCEDokumen20 halamanMAINTENANCENurul HikmahBelum ada peringkat

- Konsep MaintenanceDokumen6 halamanKonsep Maintenanceryan hardianto0% (1)

- Perawatan Sistem MekatronikaDokumen8 halamanPerawatan Sistem MekatronikahelmiBelum ada peringkat

- Maintenance Per 1Dokumen29 halamanMaintenance Per 1Zhun AkbarBelum ada peringkat

- Lap Praktik AndiDokumen16 halamanLap Praktik AndiakharulBelum ada peringkat

- MENINGKATKAN KETERSEDIAAN MESINDokumen11 halamanMENINGKATKAN KETERSEDIAAN MESINLidia OktaBelum ada peringkat

- BAB II Lembar AwalDokumen17 halamanBAB II Lembar AwalBimahsBelum ada peringkat

- OPTIMASI PERAWATANDokumen20 halamanOPTIMASI PERAWATANARDIAS HERNANDITABelum ada peringkat

- Maintenance Mechanic and Electric IntegrationDokumen58 halamanMaintenance Mechanic and Electric IntegrationFresh From The ArchiveBelum ada peringkat

- 05.2 Bab 2Dokumen27 halaman05.2 Bab 2ubaidur rohmanBelum ada peringkat

- Tugas Perawatan Mesin-Arief Nur Hidayat-061001500501-1Dokumen17 halamanTugas Perawatan Mesin-Arief Nur Hidayat-061001500501-1dana susiloBelum ada peringkat

- Laporan Pratikum Praktek Perawatan DasarDokumen25 halamanLaporan Pratikum Praktek Perawatan DasarRahmat NasrullahBelum ada peringkat

- Bab IiDokumen28 halamanBab IiNithu KiciBelum ada peringkat

- Teori Sistem Pemeliharaan AsetDokumen3 halamanTeori Sistem Pemeliharaan AsetAwaluddin YunusBelum ada peringkat

- Perawatan MekatronikaDokumen5 halamanPerawatan Mekatronikahelmi100% (2)

- Maintenance 1Dokumen45 halamanMaintenance 1Anastasia Fytry Putry ChrystyantyBelum ada peringkat

- OPTIMASI PEMELIHARAANDokumen128 halamanOPTIMASI PEMELIHARAANmaria shintaBelum ada peringkat

- Manajemen Perawatan Predictive MaintenanceDokumen21 halamanManajemen Perawatan Predictive MaintenanceMuhamad Barhan Fazabih100% (1)

- Jurnal 1 BKDDokumen7 halamanJurnal 1 BKDAde KurniawanBelum ada peringkat

- TPM EFEKTIFITAS PERALATANDokumen32 halamanTPM EFEKTIFITAS PERALATANEvan D. NugrahaBelum ada peringkat

- Preventive MaintenanceDokumen17 halamanPreventive MaintenanceAhmad Reza JafarianBelum ada peringkat

- PEMELIHARAAN ELEKTRONIKDokumen48 halamanPEMELIHARAAN ELEKTRONIKRezka Opelabta100% (1)

- Manajemen Perawatan TeoriDokumen4 halamanManajemen Perawatan Teoristwn_aep2007100% (2)

- LK 3. Format Bahan Ajar (KD 3.5, 3.6, 3.7 & 3.8) NurjannaDokumen20 halamanLK 3. Format Bahan Ajar (KD 3.5, 3.6, 3.7 & 3.8) NurjannaNurjanna ArifinBelum ada peringkat

- Paper Maintenance Mesin Tenun Air Jet LoomDokumen15 halamanPaper Maintenance Mesin Tenun Air Jet LoomHibah SmallBelum ada peringkat

- Manajemen PerawatanDokumen23 halamanManajemen PerawatanAditya KurniawanBelum ada peringkat

- Jurnal Manajemen Perawatan PembangkitDokumen10 halamanJurnal Manajemen Perawatan PembangkitTaqdir EnergyBelum ada peringkat

- PM TipsDokumen19 halamanPM TipsFongki Maryus100% (1)

- MANAJEMEN PEMELIHARAANDokumen22 halamanMANAJEMEN PEMELIHARAANDimaz Dista ZetiawanBelum ada peringkat

- Manajemen Perawatan TerencanaDokumen22 halamanManajemen Perawatan TerencanaAbdul Huzein100% (2)

- OPTIMALKAN PERAWATAN MESINDokumen32 halamanOPTIMALKAN PERAWATAN MESINSeno MassardiBelum ada peringkat

- Teknik PerawatanDokumen7 halamanTeknik PerawatanYoga PrastyoBelum ada peringkat

- TPM-Maintenance Rev 02 - ECI (Participants)Dokumen34 halamanTPM-Maintenance Rev 02 - ECI (Participants)HerdisBelum ada peringkat

- PerawatanDokumen17 halamanPerawatanRizalBelum ada peringkat

- Apa-itu-PerawatanDokumen4 halamanApa-itu-PerawatanNanda FerdiansyahBelum ada peringkat

- OPTIMIZASI TPM DENGAN PENDEKATAN PEMELIHARAANDokumen0 halamanOPTIMIZASI TPM DENGAN PENDEKATAN PEMELIHARAANgapusingBelum ada peringkat

- Perawatan Motor Scoopy 110ccDokumen5 halamanPerawatan Motor Scoopy 110ccSyukron MaftuhBelum ada peringkat

- Tugas Hari JumatDokumen12 halamanTugas Hari JumatDarei Tri Irda SolihinBelum ada peringkat

- PEWARATAN ELEKTRONIKADokumen11 halamanPEWARATAN ELEKTRONIKAYusak BastomiBelum ada peringkat

- Perawatan Mesin Menurut Supandi (1990)Dokumen8 halamanPerawatan Mesin Menurut Supandi (1990)Ahmad Zadit TBelum ada peringkat

- Pemeliharaan Mesin Pabrik IndustryDokumen4 halamanPemeliharaan Mesin Pabrik IndustryHasniar Ulang DariBelum ada peringkat

- JURNAL BEARING DAN PELUMASANNYADokumen10 halamanJURNAL BEARING DAN PELUMASANNYALian SibaraniBelum ada peringkat

- Diktat AutocadDokumen57 halamanDiktat AutocadYanri Allorerung Diavolorosso100% (1)

- Modul 4 Modulus Elastisitas2Dokumen11 halamanModul 4 Modulus Elastisitas2Alfian AlyasiBelum ada peringkat

- Sistem PendinginDokumen11 halamanSistem PendinginLian Sibarani50% (2)

- KorosiDokumen17 halamanKorosiLian SibaraniBelum ada peringkat