Paper Maintenance Mesin Tenun Air Jet Loom

Diunggah oleh

Hibah Small0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

108 tayangan15 halamanPaper Maintenance Mesin Tenun Air Jet Loom

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniPaper Maintenance Mesin Tenun Air Jet Loom

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

108 tayangan15 halamanPaper Maintenance Mesin Tenun Air Jet Loom

Diunggah oleh

Hibah SmallPaper Maintenance Mesin Tenun Air Jet Loom

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 15

TEKNOLOGI PERTENUNAN 3

PREVENTIVE MAINTENANCE OF AIR JET LOOM

Disusun oleh :

GABRIELLA GARCIA

18010013 / 3T1

POLITEKNIK SEKOLAH TINGGI TEKNOLOGI TEKSTIL BANDUNG

2021

BAB I

PENDAHULUAN

1.1 Manajemen Perawatan (Maintenance Management)

Beberapa pengertian perawatan (maintenance) menurut para ahli:

Menurut Corder dalam bukunya yang berjudul “Teknik Perawatan

Pemeliharaan” (1992), perawatan (maintenance) merupakan suatu kombinasi

kegiatan dari berbagai tindakan yang harus dilakukan untuk menjaga suatu

barang dan fasilitas atau memperbaikinya sampai suatu kondisi yang bisa

diterima.

Menurut Assauri dalam bukunya yang berjudul “Manajemen Produksi dan

Operasi” (1991), perawatan adalah kegiatan untuk memelihara dan menjaga

fasilitas peralatan pabrik dan mengadakan perbaikan atau pergantiaan yang

memuaskan sesuai dengan apa yang direncanakan.

Menurut Ansori dan Mustjib dalam bukunya yang berjudul Sistem Perawatan

Terpadu (Integrated Maintenance System) (2013), perawatan (maintenance)

adalah sebagai konsep dari semua kegiatan yang harus dilakukan untuk

menjaga dan mempertahankan kualitas mesin atau fasilitas agar dapat

beroperasi dengan baik seperti kondisi baru.

Berdasarkan terori diatas, maka perawatan adalah kegiatan yang dilakukan

untuk menjaga dan memelihara fasilitas, mesin dan peralatan pabrik,

melakukan perbaikan, penyesuaian atau pergantian yang harus dilakukan agar

kondisi sistem produksi berjalan lancar serta memuaskan sesuai yang

diharapkan. Manajemen perawatan merupakan suatu pengorganisasian

sistem operasi perawatan untuk mengembangkan perawatan fasilitas

perusahaan. Pengorganisasian mencakup penerapan metode manajemen

dan metode yang mendukung keberhasilan manajemen ini dengan

mengembangkan dan menggunakan penguraian sederhana yang diperluas

melalui gagasan dan tindakan.

1.2 Tujuan Perawatan

Terdapat beberapa tujuan perawatan yang utama antara lain:

1. Kemampuan berproduksi dapat memenuhi kebutuhan sesuai dengan

rencana produksi.

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang

dibutuhkan oleh produk itu sendiri dari kegiatan produksi yang tidak

terganggu.

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar

batas dan menjaga modal yang diinvestasikan dalam perusahaan selama

waktu yang ditentukan sesuai dengan kebijakan perusahaan mengenai

investasi tersebut.

4. Untuk menjamin keselamatan kerja, keamanan pada penggunaannya.

5. Memaksimalkan ketersediaan operasional semua fasilitas yang diperlukan

dalam keadaan darurat.

6. Untuk memperpanjang umur pakai dari mesin atau peralatan.

1.3 Jenis – jenis Perawatan

1. Perawatan yang direncanakan (Planned Maintenance)

Merupakan jenis perawatan dengan menentukan jadwal perawatan

sebelumnya, sehingga kegiatan perawatan dilakukan secara rutin dan

teratur.

Terdapat beberapa langkah yang dapat dilakukan dalam perencanaan

fungsi perawatan meliputi:

a. Bentuk perawatan yang akan ditentukan.

b. Pengorganisasian pekerjaan perawatan yang akan dilaksanakan

dengan pertimbangan ke masa depan.

c. Pengontrolan dan pencatatan.

d. Pengumpulan semua masalah perawatan yang dapat diselesaikan

dengan suatu bentuk perawatan.

e. Penerapan bentuk perawatan yang dapat dipilih, seperti:

- Kebijaksanaan perawatan yang telah dipertimbangkan secara

cermat.

- Alternatif yang diterapkan menghasilkan suatu kemajuan.

- Pengontrolan dan pengarahan pekerjaan sesuai dengan rencana.

- Riwayat perawatan dicatat secara statistic dan dihimpun serta

dijaga sehingga nantinya dapat dievaluasi hasilnya untuk

menentukan persiapan perawatan selanjutnya.

Dalam pengaplikasian dengan menggunakan perawatan yang

direncanakan dapat memperoleh keuntungan-keuntungan seperti:

a. Kesiapan terhadap fasilitas

- Kemungkinan terjadinya kerusakan-kerusakan pada fasilitas dapat

berkurang dikarenakan adanya sistem perawatan yang baik dan

teratur.

- Waktu pelaksanaan perawatan yang dilakukan tidak menganggu

jalannya produksi.

- Dengan adanya perawatan yang teratur dapat mengurangi adanya

kemacetan fasilitas dalam proses produksi dibandingkan dengan

menggunakan perawatan khusus dengan biaya mahal.

- Persediaan perlengkapan dan suku cadang akan lebih mudah

terkontrol.

b. Pelayanan yang sederhana dan teratur, lebih mudah dan murah

dibandingkan dengan melakukan perbaikan kerusakan yang terjadi

secara tidak terduga.

c. Pengelolaan dan pelayanan dengan menggunakan perawatan yang

terencana dapat menjaga hasil dan kualitas produksi serta efisinsi yang

tinggi.

d. Pemanfaatan tenaga kerja lebih efektif.

- Frekuensi dalam melakukan pekerjaan dapat terbagi merata dalam

setahunnya, sehingga tidak adanya penumpakan tugas pekerjaan.

- Jenis perkerjaan perawatan lebih mudah dipamahi dan terkontrol

dengan efektif.

- Proses pekerjaan perawatan yang teratur dapat mempengaruhi

sikap kerja sehingga lebih baik dengan pendekatan yang penuh

dedikasi dan tanggung jawab.

e. Adanya perhatian yang baik sehingga dapat mengelola semua sarana

dapat melakukan perawatan.

2. Perawatan yang tidak direncanakan (Unplanned Maintenance)

Merupakan kegiatan melakukan perawatan terhadap perawatan yang

darurat, dimana perawatan tidak direncanakan merupakan salah satu cara

kegiatan perawatan yang biasanya dilakukan pada saat mesin dan fasilitas

tersebut mengalami kerusakan atau kegagalan yang tidak terduga dan

harus segera diperbaiki untuk mencegah kerusakan yang lebih serius lagi.

1.4 Bentuk – bentuk Perawatan

1. Perawatan Pencegahan (Preventive Maintenance)

Merupakan kegiatan perawatan dilakukan secara terjadwal dan teratur

yang bertujuan untuk mencegah terjadinya kemungkinan kerusakan yang

sudah diperkirakan sebelumnya. Kegiatan perawatan ini meliputi

penggantian komponen, penggatian cairan pelumas, serta pengembalikan

sistem seperti pada kondisi awal. Kegiatan perawatan ini juga dapat

mejaga kondisi oprasional peralatan serta meningkatkan kehandalan.

Terdapat beberapa tujuan dilakukan perawatan pencegahan sebagai

berikut:

a. Untuk mencegah kemungkinan terjadinya keruskan serta mengurangi

periode waktu perbaikan seminimum mungkin.

b. Menjaga fasilitas dalam kondisi baik untuk mempertahankan hasil

produk yang berkualitas tinggi.

c. Mengurangi tingkat kerusakan fasilitas.

d. Menjamin keselamatan pekerja.

e. Menjaga industri pada tingkat efisensi produksi.

f. Mengurangi biaya dalam semua perawatan.

2. Perawatan Perbaikan (Corrective Maintenance)

Merupakan suatu stretegi perawatan bertujuan untuk memperbaiki

komponen-komponen yang mengalami kerusakan serta meningkatkan

kemampuan mesin seperti yang diinginkan. Pada proses perbaikannya

untuk mencapai peningkatan mesin yang diinginkan dengan melakukan

perubahan atau modifikasi rancangan mesin atau peralatan menjadi lebih

baik.

3. Perawatan Berjalan (Running Maintenance)

Merupakan kegiatan perawatan yang pelaksanaannya dikerjakan ketika

mesin masih bekerja atau mesin sedang beropersi dalam proses produksi.

Perawatan berjalan biasanya diterapkan pada mesin-mesin yang harus

tetap beroperasi untuk melayani proses produksi.

4. Perawatan setelah terjadi kerusakan (Breakdown Maintenance)

Merupakan kegiatan perawatan yang dilakukan setelah terjadinya

kegagalan atau kerusakan pada mesin atau peralatan, dan pada proses

perbaikinya harus disiapkan suku cadang, material, peralatan dan ternaga

kerjanya.

5. Perawatan Darurat (Emergency Maintenance)

Merupakan kegiatan perawatan dengan melakukan perbaikan yang harus

dilakukan dengan segara mungkin dikarenakan adanya kemacetan atau

kerusakan yang tidak terduga.

6. Perawatan dengan cara penggantian (Replacement instead of

maintenance)

Merupakan kegiatan ini dilakukan dengan cara mengganti mesin atau

peralatan tanpa melakukan perawatan, dikarenakan harga mesin atau

peralatan lebih murah dibandingkan dengan biaya perawatannya. Namun

ada alasan lain yang dapat mempengaruhi melakukan perawatan ini

seperti perkembangan teknologi sangat cepat, sedangkan peralatan

dirancang tidak dirancang untuk waktu yang lama atau banyak komponen

yang rusak yang tidak memungkinkan untuk diperbaiki.

7. Penggantian yang direncanakan (Planned Replacement)

Menentukan kapan waktu pergantian mesin atau peralatan dengan mesin

atau perlatan yang baru, sehingga perusahan tidak perlu menunggu lama

waktu perawatan. Terkecuali apabila melakukan perawatan ringan seperti

pelumasan dan penyetelan. Perawatan ini dilakukan apabila kemampuan

mesin atau peralatan telah menurun dan langsung diganti dengan yang

baru. Perawatan ini mempunyai keuntungan seperti pabrik akan selalu

memiliki suku cadang atau peralatan yang baru dan siap pakai.

Terdapat beberapa kegiatan yang dapat dilakukan pada proses perawatan,

sebagai berikut:

1. Pemeriksaan

Bertujuan untuk mengetahui sesuatu hal yang dapat mempengaruhi asset

sehingga dapat menyebabkan kerusakan atau kegagalan pada asset.

Kegiatan yang dilakukan meliputi suatu kegiatan pencegahan kerusakan,

memamahi jenis dan tingkat kerusakan serta suku cadang, memahami

jenis pekerjaan yang dilakukan sesuai prosedur.

2. Servicing

Kegiatan service ini meliputi kegiatan pencucian, pelumasan dan kegiatan

yang sejenis. Kegiatan ini didefinikan sebagai suatu kegiatan perawatan

pencegahan, yang dilaksanakan sesuai dengan prosedur yang ada,

misalnya pelumasan pada bagianbagian yang berputar dan lainnya.

3. Perbaikan Kegiatan

Perbaikan ini meliputi kegiatan pembongkaran dan penggantian komponen

yang rusak serta melakukan pemasangan dan pengujian fasilitas sehingga

dapat di pakai kembali. Kegiatan ini merupakan kegiatan perawatan tak

terjadwal dalam memperbaiki komponen yang rusak.

4. Perawatan Pulih Balik

Kegiatan ini dilakukan bertujuan untuk mengembalikan fasilitas pada

kondisi awal agar dapat beroperasi sesuai dengan prosedur yang

ditentukan. Kegiatan ini seperti pembongkaran, penggantian, perbaikan,

pemasangan kembali dan pengujian.

5. Modifikasi

Kegiatan ini bertujuan untuk melakukan perubahan dari kondisi asli sistem

dengan cara menambah, mengurangi, menjadi bentuk lain agar dapat

meningkatan kapabilitas, mempermudah perawatan, pengoperasian dan

mengurangi biaya perawatan.

BAB II

TINJAUAN MESIN TENUN SHUTTLELESS AIR JET LOOM

2.1 Mesin Tenun Shuttleless

Shuttleless adalah mesin tenun yang tidak menggunakan shuttle/teropong.

Ini artinya benang pakan tidak digulung lalu dilontarkan tetapi langsung

dilontarkan dari pinggir mesin sehingga mesin tenun shutteless tidak perlu

berhenti untuk mengisi ulang benang pakan. Mekanismenya benang pakan

diluncurkan dari samping kiri atau kanan dengan media/teknik lain

misalnya air dan udara.

Sistem peluncuran pakan tanpa teropong (shuttleless loom) terus

dikembangkan dan yang banyak dipakai adalah air jet, water jet, projectile,

dan rapier. Masing-masing mempunyai kelebihan dan kekurangan,

tergantung bahan baku yang diproses dan hasil tenunan yang diinginkan.

Seperti hal nya untuk benang jenis filament hanya bisa menggunakan jenis

peluncur pakan tanpa teropong jenis water jet. Hal ini dikarenakan benang

filament mempunyai stretch yang tinggi, walaupun di paksakan di air jet

bisa di jalankan, tetapi akan merusak peralatan yang ada karena bersifat

sangat tajam dan menggores. Dengan water jet akan mampu mengantar

benang dengan sempurna, karena tekanan air lebih kuat dari tekanan

udara.

2.2 Mesin Tenun Air Jet Loom

Mesin tenun terus menerus dikembangkan dengan menggunakan

teknologi mutakhir tiada lain guna meningkatkan volume produksi sehingga

dapat mendongkrak produktifitas yang pada ujungnya dapat menurunkan

biaya produksi yang berpengaruh pada harga jual. Pada dasarnya Mesin

Tenun Air Jet Loom ini sama dengan mesin Shuttle, namun pergerakan

benang pakan tidak lagi menggunakan teropong yang dipukul ke kiri dan

kekanan secara terus menerus, tetapi menggunakan Udara Bertekanan /

Air Jet sebagai media pembawa pakan. Udara diatur tekanannya

sedemikian rupa melalui pengatur tekanan udara/angin (regulator),

kemudian disemprotkan melalui nozzle bersama benang pakan menyisip

ke benang lusi ke kiri dan kekanan sampai pinggiran kain , Angin yang ada

tidak ditembakkan secara terus-menerus, tetapi diatur secara elektronik

valve saat terjadi penyisipan benang pakannya. Besar kecilnya tekanan

angin diatur sesuai ketentuan agar didapat suatu keseimbangan antara

benang pakan sampai keujung kain, tetapi tidak merusak atau

memutuskan benang pakan tersebut.

Mesin tenun “Air Jet” (dorongan udara) biasanya untuk membuat kain

tenun yang ringan (agak tipis). Air Jet Loom yaitu mesin tenun tanpa

teropong yang menggunakan udara sebagai penyisipan atau peluncuran

benang pakan.

Ciri-ciri Air Jet Loom adalah sebagai berikut.

1. Menggunakan tekanan udara untuk peluncuran benang pakannya.

2. Friksi terjadi antara udara dengan benang.

3. Pakan dibawa oleh pancaran udara dengan tekanan tinggi.

4. Menggunakan air guide/nozzle/subdash untuk membantu agar

pancaran udaranya jauh atau menjangkau.

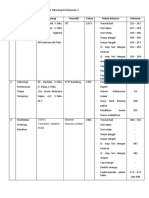

2.3 Maintenance Mesin Tenun Air Jet Loom

Untuk memastikan operasi air jet yang stabil dan andal, perawatan yang

tepat sangat penting. Jika perawatan yang tepat selesai, kegagalan alat

tenun dapat diminimalkan. Perawatan, inspeksi dan pelumasan harus

dilakukan secara teratur untuk mencegah masalah selama operasi. Untuk

mencapai kualitas, produktivitas tinggi dan daya serta daya tahan tinggi,

ada beberapahal yang bisa dilakukan :

1. Perawatan harus dilakukan sesuai dengan manual.

2. Tentukan bahwa suplai bahan habis pakai dapat berlanjut sampai

penganyaman selesai.

3. Pemeriksaan harus dilakukan dengan benar.

4. Bagian yang bermasalah perlu diperiksa secara hati-hati.

Beberapa perawatan yang biasa dilakukan pada Mesin Tenun Air Jet Loom

berdasarkan waktunya adalah sebagai berikut.

1. Pemeriksaan Rutin (Preventive Maintenance)

a. Suara tidak normal

Periksa motor utama, kawat telinga dari dinding kiri dan kanan,

bagian pembukaan, dan sebagainya.

b. Elemen panas

Periksa keadaan panas merah, panjang duri, panjang sisa akhir

perawatan kawat, dan posisi gunting kiri dan pelindung buluh.

c. Perawatan ujung kawat

Periksa bahwa perputaran paket normal dan periksa ketegangan

dan keausan belt paket.

d. Gunting mekanik

Pastikan bahwa benang dipotong dengan benar dan periksa

ketajaman dan momentum gunting.

e. Hilangnya kawat telinga

Periksa apakah kabel telinga kiri dan kanan terbentuk sempurna

dan periksa waktu leno dan gunting.

f. Batang vertical

Periksa fungsi batang vertikal dan periksa kondisi geser pengubah

kecepatan stepless, batang transmisi, V-belt dan cacing gigi.

g. Perawatan akhir sutra

Periksa bagian yang belum diolah, periksa penyebab yang tidak

dapat ditangani, periksa apakah skala pada tenunan diberi warna

dengan nosel, apakah arah nosel sesuai, apakah fungsi stabilizer

normal, dan apakah pemandu magnet berada pada posisi yang

benar.

2. Pemeriksaan Mingguan (Weekly Maintenance)

a. Periksa kerutan, periksa rem dan rol tekanan saat menggulung.

b. Pompa kamera

Tambahkan mentega ke permukaan cam pompa.

c. Pengukuran panjang

Periksa solusi ukuran untuk benda lain seperti residu dan noda disk.

d. Heald frame dan rangka baja

Periksa apakah solusi ukuran dan mentega diwarnai dengan

bingkai heald dan sekop baja dan cuci dengan detergen.

e. Rem utama

Periksa apakah alat tenun diparkir dalam posisi yang sudah

ditentukan sebelumnya. Jika tidak berhenti dengan benar, Anda

harus memeriksa apakah ada mentega dan partikel asing pada rem

utama dan kerusakan pada rem.

3. Inspeksi Setelah Menenun

a. Pompa kamera

Periksa waktu kontrol kecepatan bubungan saat alat tenun diputar

secara manual.

b. Pompa stroke

Periksa apakah stroke mesin tenun adalah standar saat diputar

secara manual.

c. Tekanan pegas

Gunakan strobe light meter untuk memeriksa waktu penerbangan

dari benang pakan ketika alat tenun sedang berjalan.

d. Tekanan pengukuran panjang

Saat memutar alat tenun dengan tangan, periksa waktu dari alat

pengukur panjang. Periksa apakah cakram pengukuran panjang

dibuka dengan benar.

e. Nozzle

- Periksa tanda-tanda benang pada kain dan periksa pemandu

benang jika tersedia.

- Periksa penstabil untuk aus dan robek jika perlu. Jika ada fosfor

pada nosel, cucilah dengan detergen.

- Pastikan nosel dibuka dengan benar dan periksa arah

semprotan saat alat tenun sedang bekerja.

f. Probe

- Periksa celah antara probe dan permukaan air untuk

menghilangkan rambut fosfor, karat dan benda asing; periksa

goresan dan bagian yang rusak, periksa keausan tali

probe; periksa apakah probe aman.

- Periksa kepala dan kabel probe.

g. Roda tekanan

Periksa permukaan roda. Jika perlu untuk menggiling permukaan,

periksa apakah putaran roda halus. Jika tidak, periksa bantalan

untuk menghilangkan debu.

h. Rol umpan

- Periksa apakah rotasi rol umpan normal dan periksa apakah

bantalan dan ban tidak seragam.

- Pastikan benang tidak menempel pada roller umpan.

i. Makan papan

Periksa piring umpan untuk goresan atau retakan.

j. Sisi motor utama V-belt

Periksa daya tahan dan kekuatan tarik.

k. V-belt

Periksa daya tahan dan kekuatan tarik

l. Sabuk datar untuk pengukuran panjang

Periksa kondisi peluncur setelah oli V-belt.

m. Sabuk paket

Periksa daya tahan dan kekuatan tarik

n. Memberikan kotak benang

Periksa arah setiap kotak.

o. Elemen panas

Periksa goresan, lecet dan fosfor pada elemen termal; periksa kulit

luar kabel pemanas untuk kerusakan dan ganti kulit luar jika

tersedia.

p. Gunting mekanik

Periksa cam dan bola, periksa apakah pisau gunting tajam, dan

periksa perangkat waktu.

q. Bantuan gunting

Periksa tanda benang dan goresan pada bantuan gunting.

r. Pelindung tamper baja

Periksa tanda benang dan goresan pada pelindung tamper baja.

s. Ujung dudukan

Periksa apakah rotasi edger lancar. Hapus debu dari benang dan

ukuran. Periksa apakah pin dibengkokkan. Jika ya, ganti cincin dan

ganti rol karet tua.

t. Perawatan ujung kawat

Lepaskan rambut fosfor dari sensor

u. Kawat telinga

Periksa perangkat waktu, periksa posisi saklar kedekatan, ganti

poros kumparan lama dengan yang baru, dan ganti gigi bevel lama.

4. Pembersihan Setelah Menenun

a. Pengukuran panjang

Bersihkan pengontrol cam dan balon untuk melepas monomer

b. Bagian pasokan air

Bersihkan drum dan filter mengambang untuk menghilangkan

fosfor, karat, benang dan debu.

c. Bagian dari gerakan air

Bersihkan pipa hisap, lepaskan monomer fosfor dan debu benang,

dan bersihkan pemisah air.

d. Bagian melingkar

Hapus debu dari setiap rol.

e. Bagian persediaan benang

Pemandu benang dan tensioner disusun untuk melepas monomer.

f. Blower

Bersihkan motor dan filter blower

g. Lainnya

Bersihkan panci oli samping, panci oli bawah, bingkai heald, buritan

baja, pipa berayun, dll untuk menghilangkan debu.

5. Pelumasan Setelah Menenun

Tambahkan mentega ke pelengkap gemuk, lubang lubrikasi,

permukaan geser, kontak universal, mata air, dll.

6. Inspeksi Semi Tahunan

a. Pompa

Periksa keausan kompresor udara dan piston. Jika volume air total

5% atau lebih, pompa harus diganti.

b. Kursi

Periksa keausan di kursi, jika momentum bola melebihi 0,9 mm atau

jika waktu pengaliran air diamati dengan pengukur cahaya strobo

tidak teratur, itu lebih dari 30 mm.

c. Rem

Baut pengaturan

d. Strip bergulir

Periksa keausan pada strip pengambilan.

e. Sabuk take-up

Periksa keausan pada sabuk pengambilan untuk memeriksa

debu, fosfor, minyak, dll. Ini harus dilepas dengan sikat besi,

pengencer, kain kasa, dll.

f. Heald bingkai

Periksa keausan bingkai magnetik bingkai heald. Jarak horizontal

harus dalam 1mm.

g. Bingkai Heald

Periksa kait, belenggu, batang tailstock, batang heald, batang

terbuka, bushing, dll di tengah, dan ganti jika mereka dipakai.

h. Belt

Periksa timing belt, atur belt di ujung kabel, dll.

7. Tiga Tahun Pemeliharaan dan Inspeksi

a. Motor

Ganti bantalan motor utama

b. Hembusan motor

Pasang kembali bearing motor blower

8. Lima Tahun Pemeliharaan dan Pemeriksaan

a. Pemeriksaan menyeluruh

Benar-benar memeriksa semua bantalan, segel minyak, roda gigi,

cams, bushing dan pin.

b. Pemeriksaan bagian-bagian listrik

Periksa koneksi kabel dan konduktor.

BAB III

DISKUSI

Preventive maintenance merupakan aktifitas perawatan atau pemeliharaan yang

bertujuan untuk mencegah terjadinya kerusakan-kerusakan yang tidak

direncanakan. Perawatan ini dilakukan sebelum terjadinya kegagalan. Preventive

maintenance digunakan pada komponen atau sistem yang termasuk dalam critical

unit apabila konsekuensi dari kegagalan tersebut dapat membahayakan

keselamatan dari pekerja dan mempengaruhi kualitas produk yang dihasilkan.

Pemeliharaan Harian (Routine Maintenance), pemeliharaan yang dilakuakan

setiap hari atau setiap mesin/peralatan/fasilitas dioperasikan atau digunakan.

Kegiatan yang dilakukan, seperti :

1. Pencegahan beban lebih

2. Pencegahan korosi

3. Pelumasan pada bagian yang dibutuhkan

4. Keselamatan dan keamanan fasilitas

5. Kebersihan dan ketertiban

Pemeliharaan Berkala (Periodic Maintenance), pemeliharaan yang dilakukan

secara berkala sesuai dengan jadwal yang telah diprogram. Pembuatan jadwal

berdasarkan kepentingan perlakuan terhadap obyek pemeliharaan misalnya

keperluan penggantian oli pada beberapa jam kerja, penyetelan ulang bagian-

bagian yang bergerak setiap beberapa bulan, dan sebagainya.

1. Pemeliharaan Mingguan (Weekly Maintenance), pemeliharaan yang

dilaksanakan seminggu sekali atau dua minggu sekali atau tiga minggu sekali.

2. Pemeliharaan Bulan (Monthly Maintenance), pemeliharaan yang dilakukan

satu bulan sekali atau tiga bulan sekali atau setiap enam bulan sekali

(semester).

3. Pemeliharaan tahunan (Yearly Maintenance), pemeliharaan yang dilakukan

setiap setahun sekali atau dua tahun sekali.

Terdapat perbedaan waktu yang diperlukan untuk pemeliharaan setiap masing-

masing bagian mesin, hal ini dilakukan karna setiap kebutuhan material dan cara

kerja masing-masing bagian yang berbeda, sehingga perbedaan kebutuhan dan

perawatan yang diberlakukan akan berbeda pula.

BAB IV

PENUTUP

Perawatan atau pemeliharaan mesin tenun merupakan hal yang wajib

dilakukan untuk memperpanjang umur pakai atau masa pakai suatu mesin.

Dimana pada paper ini khusus membahas mengenai Preventive Maintenance

pada Mesin Tenun Air Jet Loom. Terdapat beberapa keuntungan yang

diperoleh dengan menerapkan Preventive Maintenance sebagai penujang

masa pakai mesin tenun, diantaranya sebagai berikut.

1. Memperkecil total biaya perawatan (biaya suku cadang dan biaya

overtime)

2. Memiliki stabilitas proses yang lebih baik

3. Memperpanjang usia mesin dan peralatan

4. Mengoptimalkan jumlah suku cadang

5. Menjamin keselamatan karyawan

6. Mengurangi keruskan lingkungan sekitar

DAFTAR PUSTAKA

Pendahuluan. (2018). Fakultas Teknik UNJANI.

http://repository.unjani.ac.id/repository/888f2a668d4926397b81136fcbc82

60c.pdf

Jusolihun, N. (2019). Perancangan Sistem Perawatan Mesin Tenun Air Jet Loom

(AJL) dengan Menggunakan Reliability Centered Maintenance (RCM).

Yogyakarta: PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI

INDUSTRI UNIVERSITAS ISLAM INDONESIA.

https://dspace.uii.ac.id/bitstream/handle/123456789/14144/Tugas%20Akh

ir_NANA%20JUSOLIHUN_14522433.pdf?sequence=1&isAllowed=y

Bagoes, Tofan. (2019). Mesin Air Jet Loom dan Water Jet Loom – Tekstil

Indonesia.

https://www.ruangtekstil.com/2019/05/mesin-jet-loom.html

Info Mesin. (2013). Artikel tentang Handuk.

http://handuk-qu.blogspot.com/2013/04/info-mesin.html#.YLXCzLczbIU

Pemeliharaan Air Jet Loom. (2018). Qingdao, Cina:

http://m.id.cnweavingmachine.com/info/maintenance-of-water-jet-loom-

30821407.html

Mahfud, Elman Mekail. (2017). Perancangan Sistem Pemeliharaan pada Mesin

Tenun Menggunakan Metode Reliability Centered Maintenance (RCM) (Studi

Kasus PT. Kesono Indonesia).

https://repository.its.ac.id/3264/1/2111100184-Undergraduate_Theses.pdf

Rengkodriders. (2011). Manajemen Pemeliharaan.

https://www.slideshare.net/PahalaBambangSimangunsong/maintenance-

pemeliharaan

Anda mungkin juga menyukai

- Laporan TenunDokumen5 halamanLaporan TenunMuhammad SubhiBelum ada peringkat

- Bab IvDokumen12 halamanBab IvKhoirul AnwarBelum ada peringkat

- Sistem PemintalanDokumen26 halamanSistem PemintalanNaufal ArafahBelum ada peringkat

- WeavingDokumen8 halamanWeavingAnonymous pzRTZN5100% (1)

- Persentasi Mesin TyingDokumen14 halamanPersentasi Mesin TyingDeniBelum ada peringkat

- Analisis Mutu KainDokumen12 halamanAnalisis Mutu Kainsarah silviana arafahBelum ada peringkat

- OPTIMASI PERTENUNAN MODERNDokumen17 halamanOPTIMASI PERTENUNAN MODERNPimpip Fam'sBelum ada peringkat

- Pengendalian Mutu KainDokumen30 halamanPengendalian Mutu KainpoloshBelum ada peringkat

- Parameter Kain TenunDokumen7 halamanParameter Kain TenunAnnisaBelum ada peringkat

- Laporan Praktikum Pembuatan Kain Tenun PemaletanDokumen9 halamanLaporan Praktikum Pembuatan Kain Tenun PemaletanSheenurthmuaseehbau KuencoerBelum ada peringkat

- LAPORAN PRAKTEK PENGHANIANDokumen13 halamanLAPORAN PRAKTEK PENGHANIANFajar Noor SidiqBelum ada peringkat

- RINGKASAN SNI 08-4651-1998 - Alifian Yuniar Perdana - 19430006Dokumen8 halamanRINGKASAN SNI 08-4651-1998 - Alifian Yuniar Perdana - 19430006Alifian PerdanaBelum ada peringkat

- Pin>Weft Insertion Process OptimizationDokumen8 halamanPin>Weft Insertion Process OptimizationDoni Zoelveri NatadisastraBelum ada peringkat

- OPTIMASI SERATDokumen20 halamanOPTIMASI SERATNur LathifahBelum ada peringkat

- Praktik Kerja DtyDokumen15 halamanPraktik Kerja DtyhisyamarBelum ada peringkat

- Tugas Referensi Tenun 3Dokumen2 halamanTugas Referensi Tenun 3hazimah 02Belum ada peringkat

- TEKNIK PEMBUATAN BENANG DAN KAINDokumen340 halamanTEKNIK PEMBUATAN BENANG DAN KAINZulfikar Ari PrkzBelum ada peringkat

- Produksi PT XDokumen43 halamanProduksi PT Xfasya yakarimaBelum ada peringkat

- SNI - 0619 - 2008 (2) Cara Uji Crimp Benang Filamen TeksturDokumen16 halamanSNI - 0619 - 2008 (2) Cara Uji Crimp Benang Filamen TeksturFathimatuz ZahroBelum ada peringkat

- Pemahaman Dasar Pemintalan BenangDokumen10 halamanPemahaman Dasar Pemintalan Benangsabila maharani ayusandraBelum ada peringkat

- G6 - Aksesoris GarmenDokumen18 halamanG6 - Aksesoris Garmenputri kembarBelum ada peringkat

- Analisis Spin Plan 3t2Dokumen10 halamanAnalisis Spin Plan 3t2Lutfiyah ainiBelum ada peringkat

- Mesin ScutcherDokumen9 halamanMesin ScutcherLaela Nur AzizahBelum ada peringkat

- 3115 - Mesin Roving ELEMENDokumen17 halaman3115 - Mesin Roving ELEMENFahmyMuuslimBelum ada peringkat

- MEKANISME PENENUNAN HANDUK BULUDokumen5 halamanMEKANISME PENENUNAN HANDUK BULUIsfan Muhammad RizqBelum ada peringkat

- Analisis Hasil Uster Dan Classimate 1Dokumen18 halamanAnalisis Hasil Uster Dan Classimate 1Gabri Garrix100% (1)

- OPTIMASI PERTENUNANDokumen39 halamanOPTIMASI PERTENUNANPimpip Fam's0% (1)

- Yoga Hidayatuloh - 18010046 - 3T2 - JOBSHEET Kekuatan Dan SlipDokumen7 halamanYoga Hidayatuloh - 18010046 - 3T2 - JOBSHEET Kekuatan Dan SlipYoga HidayatullohBelum ada peringkat

- Laporan Praktikum Desain Tekstil 2 Kain HandukDokumen7 halamanLaporan Praktikum Desain Tekstil 2 Kain HandukSandy Putra PratamaBelum ada peringkat

- Mesin Tenun HandukDokumen4 halamanMesin Tenun HandukWho AmBelum ada peringkat

- Resume Take-Up & Let-Off TenunDokumen13 halamanResume Take-Up & Let-Off TenunRauf SyahBelum ada peringkat

- Bagas Setyo Nugroho - 18410017 - Laporan Kerja IndustriDokumen107 halamanBagas Setyo Nugroho - 18410017 - Laporan Kerja IndustriisfanmuhammadBelum ada peringkat

- Perajutan Nisp-21-02-2011Dokumen46 halamanPerajutan Nisp-21-02-2011Moekarto Moeliono (Annom)100% (1)

- Pengoperasian Dan Perawatan 10 MesinDokumen11 halamanPengoperasian Dan Perawatan 10 MesinWawan BudiantoBelum ada peringkat

- Proses Pembuatan BenangDokumen26 halamanProses Pembuatan BenangMuhammad Fathan AminotoBelum ada peringkat

- Makalah Combing (Azz)Dokumen10 halamanMakalah Combing (Azz)faizalamri2013Belum ada peringkat

- Teknologi Pemintalan-2Dokumen90 halamanTeknologi Pemintalan-2faizalamri201367% (3)

- Pemintalan 3Dokumen12 halamanPemintalan 3RizkyBelum ada peringkat

- ANYAMAN DGN BENANG LUSI TAMBAHAN-pjj PDFDokumen11 halamanANYAMAN DGN BENANG LUSI TAMBAHAN-pjj PDFFarhan GumilangBelum ada peringkat

- Laporan Prak - Tenun 2Dokumen35 halamanLaporan Prak - Tenun 2nomasakbar50% (2)

- Dobby ElektrikDokumen12 halamanDobby ElektrikFadil Abdullah100% (1)

- SizingDokumen19 halamanSizingFADIL ABDULLAHBelum ada peringkat

- Analisis Serat KapasDokumen11 halamanAnalisis Serat KapasYahya RozaqBelum ada peringkat

- Pint All LL LLLLLDokumen49 halamanPint All LL LLLLLLYXNBelum ada peringkat

- untuk Laporan Praktikum Teknologi Pemintalan IDokumen11 halamanuntuk Laporan Praktikum Teknologi Pemintalan IRevita AnandyaBelum ada peringkat

- .Proses Pembuatan BenangDokumen15 halaman.Proses Pembuatan Benangnur cittyBelum ada peringkat

- Laporan Distek Kain SarungDokumen14 halamanLaporan Distek Kain SarungSheenurthmuaseehbau KuencoerBelum ada peringkat

- LAPORAN MERCHANDISINGDokumen20 halamanLAPORAN MERCHANDISINGMutia AnnisaBelum ada peringkat

- Makalah Mesin Calendar AlhamsulillahDokumen17 halamanMakalah Mesin Calendar AlhamsulillahAditya Susanto100% (1)

- UNTUK PENJELASAN TEKNIK PENYUAPAN BENANG PADA MESIN RAJUTDokumen12 halamanUNTUK PENJELASAN TEKNIK PENYUAPAN BENANG PADA MESIN RAJUTsuyantoBelum ada peringkat

- Pengantar Jenis DobbyDokumen5 halamanPengantar Jenis DobbyAndri Ariya MadridistaBelum ada peringkat

- TEKNOLOGI PERAJUTANDokumen6 halamanTEKNOLOGI PERAJUTANfadhilBelum ada peringkat

- Penyetelan Mulut LusiDokumen9 halamanPenyetelan Mulut LusiArifilhamprol77100% (1)

- PertenunanDokumen2 halamanPertenunanFathimatuz ZahroBelum ada peringkat

- Dekomposisi Anyaman SatinDokumen12 halamanDekomposisi Anyaman SatinRofiqoh AdillahBelum ada peringkat

- Indonesia Weaving Industry Profile 2013Dokumen589 halamanIndonesia Weaving Industry Profile 2013andiBelum ada peringkat

- Risalah RovingDokumen2 halamanRisalah RovingRhiris RiviaBelum ada peringkat

- Elemen Mesin BlowingDokumen10 halamanElemen Mesin Blowingstay goldBelum ada peringkat

- Maintenance Per 1Dokumen29 halamanMaintenance Per 1Zhun AkbarBelum ada peringkat

- Perawatan MekatronikaDokumen5 halamanPerawatan Mekatronikahelmi100% (2)