Pulverizer

Diunggah oleh

tobyJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pulverizer

Diunggah oleh

tobyHak Cipta:

Format Tersedia

1

BAB I

PENDAHULUAN

1.1

Latar Belakang

PLTU batubara merupakan tempat dimana listrik dibangkitkan, dengan

dibangkitkannya listrik diperlukan energi yang dirubah yaitu energi panas yang

dihasilkan batubara yang dibakar yang selanjutnya terjadi perpindahan panas

melalui pipa-pipa yang berada dalam boiler. Untuk mendapatkan efisiensi

pembakaran batubara yang tinggi, batubara harus melalui proses penggilingan

dengan alat pulverizer.

Pengolahan batubara sangat mempengaruhi kinerja boiler sebab batubara

harus dihaluskan sebelum memasuki furnace atau ruang bakar. Pulverizer

merupakan salah suatu alat penanganan batubara dan merupakan bagian

terpenting dari PLTU dalam penyediaan listrik, karena alat ini digunakan untuk

menggerus dan menghaluskan batubara menjadi butiran-butiran halus berukuran

200 mesh sebelum dibakar. Penggilingan batubara ini bertujuan untuk

memperluas permukaan batubara sehingga mempermudah dan mempercepat

proses pembakaran yang lebih sempurna.

Dalam penulisan seminar ini saya mencoba memperkenalkan pulverizer

dan kinerja pulverizer karena banyak faktor yang mempengaruhi kerja pulverizer.

Kinerja pulverizer ini sangat penting karena akan mempengaruhi batubara yang

akan dibakar pada sistem pembakaran didalam boiler dan energi listrik yang akan

dihasilkan nantinya.

Berdasarkan latar belakang di atas, penulis memilih memperkenalkan

pulverizer beserta kinerjanya yang sangat bermanfaat karena dapat mengetahui

tentang alat tersebut dan kinerja pulverizer, sehingga pembakaran yang terjadi di

furnace dapat sempurna dan listrik yang dihasilkan dapat optimal. Sehingga dari

latar belakang tersebut penulis mengambil judul Pengenalan dan Kinerja

Pulverizer PLTU Suralaya .

1.2

Tujuan Penulisan

Tujuan penulisan ini adalah mengetahui tentang pulverizer pada

PLTU batubara yang digunakan pada PLTU Suralaya dan sistem kinerjanya

pulverizer yang akan mempengaruhi efisiensi pembakaran batubara

diruang bakar.

1.3

Manfaat Penulisan

Manfaat dari penulisan ini adalah sebagai proses penerapan dari

kemampuan mahasiswa setelah memperoleh pengetahuan dari kuliah,

praktikum, praktek dan lainnya, serta memenuhi salah satu prasyarat dalam

menyelesaikan studi dalam program sarjana strata satu. Hasil penulisan

diharapkan dapat diterapkan dalam dunia kerja terutama pada PLTU

batubara.

1.4

Rumusan Masalah

1. Apa itu pulverizer pada PLTU batubara?

2. Spesifikasi pulverizer pada PLTU Suralaya?

3. Jenis pulverizer yang digunakan PLTU Suralaya?

4. Bagaimana sistem kerja dari pulverizer PLTU batubara?

1.5

Batasan Masalah

Pada penulisan seminar ini, adapun batasan masalah yang

ditentukan meliputi :

1. Jenis pulverizer secara umum.

2. Jenis pulverizer dan spesifik dari pulverizer PLTU Batubara yang

digunakan di unit PLTU Suralaya.

3. Sistem kerja pulverizer PLTU Batubara.

4. Faktor yang mempengaruhi kinerja pulverizer.

1.6

Sistematika Penulisan

Sistematika penulisan seminar ini adalah sebagai berikut: Bab satu

membahas tentang latar belakang masalah, tujuan penulisan, manfaat

penulisan, rumusan masalah atau batasan yang menjadi obyek penulisan

dan sistematika penulisan, bab dua membahas tentang dasar dari teori

kepustakaan

yang

mendukung

penulisan

penelitian

ini,

bab

tiga

membahas tentang metode penulisan yang digunakan dalam penyelesaian

penulisan ini, bab empat membahas mengenai data lapangan dan

pengolahan data serta menganalisa data yang telah ada, bab lima

membahas tentang hasil yang telah dianalisa sehingga didapat suatu

kesimpulan dan saran.

BAB II

TEORI DASAR

2.1

Pulverizer

Pulverizer atau mill adalah alat bantu pada ketel uap dengan bahan bakar

batubara yang berfungsi sebagai penggiling batubara kasar agar menjadi halus

atau serbuk (coal finesses) dengan ukuran 200 mesh masuk keruang bakar

(furnace) untuk digunakan pada proses pembakaran. Tujuan penghalusan

batubara ini adalah agar batubara lebih mudah terbakar sehingga pembakaran

sempurna dapat tercapai.

2.1.1 Macam dan tipe pulverizer

Ada beberapa tipe peralatan yang digunakan dalam proses reduksi ukuran

partikel untuk skala besar yang diklasifikasikan menurut putaran kerja dari mesin

penggilingan.

2.1.1.1 Putaran rendah (dibawah 75 rpm)

Ball Tube Mill

Pada gambar 2.1. menunjukkan skema peralatan ball tube mill

dengan putaran tabung secara horizontal. Bola-bola yang digunakan

terbuat dari bahan baja tempa atau bahan campuran dengan diameter

bervariasi antara 25 mm sampai 100 mm. Putaran lebih rendah dari 75 rpm

bahkan ada yang 35 rpm. Terjadi penghalusan batubara karena adanya

tumbukan antara batubara dengan bola-bola. Jenis batubara baik relative

basah atau kering dapat diterima oleh penggilingan tipe ini. Pada saat

batubara digiling udara panas dimasukkan kedalam penggilingan dengan

menggunakan sistem isap (induced), sehingga partikel yang halus akan ikut

terbawa oleh udara panas. Disamping itu untuk biaya investasi termasuk

tinggi. Akan tetapi perawatan unit relatif mudah dan murah, secara periodik

bola-bola harus ditambahkan kedalam tabung karena ada bola-bola yang

pecah karena saling bertumbukan. Kapasitas produksi mencapai 1-20

ton/jam.

Gambar 2.1. Tipe penggilingan Ball Tube Mill

Roll and Race Mill

Jenis ini memiliki prinsip kerja yang sama seperti pada ball and race

mill, hanya saja bola diganti dengan roll. Untuk industri B & W maka

klasifikasinya termasuk putaran rendah karena memang banyak yang

menggunakan dibawah 75 rpm akan tetapi ada juga yang menggunakan

diatas 75 rpm tergantung pada kapasitas dan kekerasan batubara.

Kapasitas produksi penggilingan dapat mencapai 20 hingga 105 ton/jam.

Gambar 2.2. Tipe Penggilingan Roll and Race Mill

2.1.1.2 Putaran menengah (75 200 rpm)

Ball and Race Mill

Untuk tipe ball and race mill termasuk jenis yang berkapasitas besar

dimana penggilingan dlakukan dengan memutar wadah atau driving ring

dan secara otomatis bola ikut berputar karena terletak diantara stationary

ring driving ring. Sistem ini bekerja seperti bantalan atau bearing dimana

terletak bola diantara cincin penahan bersama dengan proses penggilingan

maka udara panas dihembuskan dan keluar bersama-sama dengan hasil

penggilingan. Hasil penggilingan akan disaring oleh classifier yang memiliki

ukuran tertentu dan sesuai dengan ukuran partikel batubara yang

dibutuhkan untuk pembakaran. Kapasitas produksi mencapai 1,5 20

ton/jam.

Gambar 2.3. Tipe Ball and Race Mill

Bowl Mill

Tipe jenis ini sebenarnya tidak jauh berbeda dengan Ball maupun

Roll Mill, hanya jenis penumbukannya yang berbeda. Penumbukan pada

bowl mill berbentuk kerucut dan classifier yang berbentuk kerucut juga.

Demikian juga wadah atau driving ring disesuaikan dengan bentuk

penumbuk. Hasil dari penggilingan 75 sampai 85% lolos 200 mesh dengan

HGI 55. Tipe penggilingan ini memungkinkan untuk diatur untuk

menghasilkan persentase kehalusan.

Gambar 2.4. Tipe Bowl Mill

Roll Mill

Tipe jenis ini yang akan dijelaskan lebih lanjut pada penulisan

seminar ini, yaitu pulverizer buatan Babcock & Wilcock tipe MPS.

Gambar 2.5. Tipe Pulverizer MPS

2.1.1.3 Putaran tinggi (225 rpm)

Hammer Mill

Tipe ini juga disebut impact mill, termasuk jenis penggilingan putaran

tinggi, dimana produksinya biasanya tidak terlalu besar sekitar 1-5 ton/jam.

Putaran penggilingan dapat mencapai 1000 rpm. Yang mengembangkan

tipe

adalah

Combustion

Engineering.

Pada

penggilingan

terdapat

sederetan hammer yang dapat ditentukan jumlah tergantung pada produk

yang akan dihasilkan. Sedangkan udara panas ditiupkan dari luar untuk

pengeringan batubara yang digiling. Karena didesain dengan putaran tinggi

maka maintenance lebih mahal serta konsumsi energi lebih per satuan

produk jika dibandingkan dengan tipe yang lebih rendah putarannya.

.

Gambar 2.6. Tipe Hammer Mill

2.2

Mesh dan Finenes

Mesh adalah lubang-lubang pada ayakan batubara. Gunanya ayakan

adalah untuk mengukur tingkat kehalusan (finenes) dari batubara setelah digiling

pada pulverizer artinya apabila batubara setelah digiling kemudian diayak, maka

batubara yang halus akan lolos sedangkan yang kasar akan tertinggal dan tidak

10

lolos ayak. Finenes adalah kehalusan batubara, sedangkan satuannya adalah %.

Misalnya batubara yang diayak 100 gram, kemudian yang lolos ayakan 70 gram,

sedangkan yang tertinggal adalah 30 gram, maka finenes batubara = 70 gram/100

gram x 100 %= 70%.

Ada beberapa macam jumlah lubang atau Mesh ayakan yang biasa

digunakan yaitu Mesh 30, 50, 100, dan 200 : Mesh 50 berati untuk luas 1 inchi 2

terdapat 50 lubang, jadi luas perlubang = 1 inchi 2 / 50 = 1 / 50 inchi 2= 0,508 mm2.

Finenes batubara untuk pembangkit umumnya berkisar 65 75 % untuk mesh

200. Berarti luas lubangnya= 1 inchi2 / 200= 0,127 mm2.

Gambar 2.7. Mesh

11

BAB III

METODE PENELITIAN

1.1

Lokasi Penelitian

Lokasi penelitian dilakukan di unit Pembangkit Listrik Tenaga Uap yang

terletak di Kecamatan Pulo Merak, Kota Cilegon, Banten yaitu PT. Indonesia

Power

UBP

Suralaya.

Letaknya

km

ke

arah

utara

dari Pelabuhan

Penyeberangan Merak dan 120 km dari Sekolah Tinggi Teknik PLN, Jakarta Barat.

Daerah PT. Indonesia Power UBP Suralaya ini terletak pada koodinat 553'33"

lintang selatan dan 1061'45" lintang utara.

12

Gambar 3.1 Lokasi PT. Indonesia Power UBP Suralaya

3.2

Metode Penelitian

Penelitian dilakukan dengan metode datang langsung ke PT. Indonesia

Power UBP Suralaya dan mengamati langsung alat pulverizer yang digunakan di

PT. Indonesia Power UBP Suralaya dan cara kerja beserta kinerja dari alat

pulverizer yang bersumber langsung dari lokal dan controlroom. Beserta data-data

dan informasi yang didapat dari buku dan internet akan di sesuikan dari data atas

pengamatan yang didapat langsung dari PT. Indonesia Power UBP Suralaya.

3.3 Kerangka Pemecahan Masalah

Berikut ini merupakan kerangka metode dalam penelitian ini :

Mulai

Pengamatan

tidak langsung

Pengamatan

langsung

Wawancara

Data dari buku dan

internet, data yang

sudah ada

Pengamatan secara

langsung di PT.

BertanyaPower

langsung

Indonesia

UBPpada staf ahli dan

pegawai

PT.

Indonesia

Suralaya,

melalui

lokalPower UBP Suralaya

dan

dandosen-dosen

controlroomSTTPLN yang pernah

terjun langsung di PLTU

13

Penggabungan

informasi dan

keterangan

Selesai

Gambar 3.2 Skema Penyelesaian Seminar

3.4

Teknik Pengumpulan Data

Untuk mendapatkan data yang maksimal dari penulisan seminar ini, maka

diperlukan teori berupa informasi dan keterangan data-data akurat sebagai

landasan penulisan dan penyusunannya. Data data tersebut diperoleh dengan

metode sebagai berikut :

3.4.1 Metode Pengamatan Tidak Langsung

Metode ini melakukan pengamatan secara tidak langsung yaitu teori

berupa informasi dan keterangan yang didapat dari buku dan

internet.

3.4.2 Metode Pengamatan Langsung ( observation Methode )

Melakukan pengamatan langsung pada alat pulverizer unit PT.

Indonesia Power UBP Suralaya, pengamatan dilakukan secara lokal

dan controlroom.

14

3.4.3 Metode Wawancara ( interview Methode )

Mengajukan pertanyaan kepada staf ahli dan pegawai dari PT.

Indonesia Power UBP Suralaya. Selain wawancara yang didapat di

PT. Indonesia Power UBP Suralaya, wawancara juga dilakukan pada

dosen-dosen STTPLN yang pernah terjun langsung bekerja di

Pembangkit Listrik Tenaga Uap bertenaga batubara.

3.4.4 Metode studi literature/kepustakaan ( Library Methode )

Mempelajari buku-buku dari perpustakaan PLTU Suralaya atau

sumber-sumber referensi lain yang berkaitan dengan permasalahan

yang akan dibahas.

3.5 Teknik Pengolahan Data

Dalam teknik pengolahan data ini penulis ingin menjabarkan tentang

pengolahan data yang didapat oleh penulis sebagai bahan untuk mengerjakan

seminar ini. Dimana penulis menjelaskan langkah langkah pengolahan data

sebagai berikut ;

1. Pengenalan pulerizer PLTU batubara yang digunakan oleh PT. Indonesia

Power UBP Suralaya.

2. Sistem kerja pulerizer secara lokal dan controlroom.

3. Mengkombinasikan antara data yang didapat secara langsung dan tidak

langsung.

15

Langkah langkah tersebut yang digunakan dalam melakukan analisa

dalam seminar ini.

3.6

Teknik Analisis Data

Analisa data yang dilakukan secara lansung dan tidak langsung, dilakukan

dengan mendekripsikan alat pulverizer dari pengenalannya dan sistem kinerjanya,

bagaimana alat pulverizer dapat bekerja sehingga pembakaran batubara dalam

ruang bakar terjadi sempurna dan hasil listrik yang dihasilkan bisa optimal.

BAB IV

PEMBAHASAN DAN ANALISA

4.1

Spesifikasi dari alat Pulverizer

Pada boiler unit 5-7 PLTU Suralaya, terdapat enam buah pulverizer tiap

unit. Satu unit pulverizer menyuplai batubara ke satu rangkaian burner. Spesifikasi

pulverizer pada boiler PLTU suralaya adalah sebagai berikut:

Pabrik pembuat

: Babcock & Wilcox Company, Canada

Tipe

: MPS-89N

Kapasitas

: 56.246 kg/jam (124.000 lb/jam)

16

Kadar air batubara

: 28,3%

HHV batubara minimal

: 4225 kcal/jam

HGI batubara

: 59,4

Kelembutan hasil penggilingan

: 200 mesh (75 mikron)

Kecepatan putaran rinding table : 23,5 rpm

Motor penggerak

: Westinghouse 850 HP/3 kV/3/50 Hz/982 rpm

Tingkat kebisingan

: 93 dB

Sementara itu, arti kode yang digunakan sebagai nama tipe pulverizer MPS89N adalah sebagai berikut:

(mill/pulverizer)

P berasal dari bahasa Jerman Pendel yang berarti pendulum dan

menggambarkan gerakan memutar.

S berasal dari bahasa Jerman Schussel yang berarti piring dan

menggambarkan grinding ring.

89 berarti diameter roll whell pulverizer 89 inch (2260 mm).

N adalah kode untuk kapasitas dasar spesifik menengah (K untuk kapasitas

berasal

dari

bahasa

Jerman

Muhle

yang

berarti

penggiling

rendah dan G untuk kapasitas tinggi).

4.2

Pengoperasian Pulverizer pada Boiler

Proses start-up pulverizer dimulai dengan menghidupkan motor penggerak

pulverizer kemudian membuka seluruh katup-katup pada saluran udara primer

sehingga udara primer dari Primary Air Heater mengalir masuk ke dalam

pulverizer. Udara primer tersebut disuplai oleh Prymary Air Fan (PAF). Setelah

17

aliran udara primer mencapai kondisi steady dan temperature yang diinginkan,

udara perapat (seal air) dialirkan dengan cara membuka Seal Air Valve. Udara

perapat ini disuplai oleh Seal Air Fan (SAF). Fungsi udara perapat adalah untuk

mencegah serbuk batubara keluar pulverizer dan mencegah serbuk batubara

mengotori oli pelumas pada grinding roll assemblies. Tekanan udara perapat

sedikit lebih tinggi daripada tekanan udara primer.

Setelah udara primer dan udara perapat bekerja dengan baik, coal feeder

dihidupkan sehingga batubara masuk ke pulverizer dan proses penggilingan

dimulai. Bukaan Classifier diatur sekitar 50-60% sehingga kelembutan serbuk

batubara yang dialirkan ke burner melalui Coal Pipe adalah 200 mesh. Raw coal

masuk di coal bunker masuk ke pulverizer melalui coal feeder yang mengatur

jumlah batubara yang masuk berdasarkan beratnya (Gravimetric). Batubara jatuh

diatas meja penggiling yang berputar digilas oleh roller menjadi batubara bubuk.

Udara primer panas (200-300 oC) yang masuk ke pulverizer membawa batubara

bubuk ke coal burner melalui classifier dan jatuh kembali ke meja penggilingan.

Udara primer masuk ke pulverizer melalui rongga (throat) dengan

kecepatan yang cukup untuk membawa pulverizer fuel ke coal burner. Benda

berat atau benda asing yang tercampur dengan batubara seperti potongan besi,

pyrite, batu dan sebagainya akan terlempar keluar dari meja penggilingan melalui

throat, tersapu oleh pyrite plow ke pyrite hopper.

Pulverizer haruslah selalu dalam kondisi siap operasi (stand by) untuk

menjaga keandalan unit. Sebenarnya keandalan unit masih bisa dijaga dengan

sistem bahan bakar minyak (HFO), namun kondisi ini bukanlah pilihan karena

18

harga HFO yang sangat mahal. Dengan demikian satu-satunya cara menjaga

keandalaan dan keseterdiaan unit dalam sistem bahan bakar adalah dengan

menjaga pulverizer selalu dalam kondisi baik melalui pengoperasian normal

sesuai prosedur serta pemeliharaan yang terencana dan terkontrol.

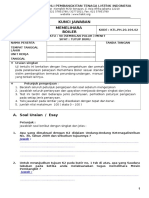

Gambar 4.1. Sistem pengoperasian dari controlroom

Pada gambar 4.1 disini ada enam pulverizer, dimana lima pulverizer

beroperasi dan satu pulverizer standby, pulverizer yang standby ini beroperasi

saat ada salah satu pulverizer yang beroperasi terjadi kerusakan atau sedang

adanya pemeliharaan. Tiap-tiap pulverizer memiliki satu coal silo atau bunker

sebagai tempat penampungan batubara dan satu coal feeder yang mengalirkan

batubara dari coal silo ke pulverizer. Pengeluaran suplai batubara akan diatur oleh

solenoid atau gatevalve sebelum memasuki coal feeder. Enam pulverizer ini

beroperasi untuk satu boiler.

19

Gambar 4.2. Sistem pengoperasian dari controlroom

Pada gambar 4.2 ini menunjukan adanya seal air, yaitu sistem udara

perapat yang berfungsi memberikan udara perapat pada tiga lokasi, yaitu udara

perapat di yoke, roll wheel dan coal feeder (FDR Motor). Seal air pada roll wheel

berfungsi untuk memberikan perapat pada sisi bearing roll wheel agar

debu/butiran batubara tidak masuk, sehingga tidak mencemari pelumas bearing

pada roll wheel. Sedangkan di yoke, seal air berfungsi sebagai perapat antara

udara luar dan ruang pulverizer, sehingga udara di pulverizer tidak keluar atau

bocor melalui celah yoke maupun gearbox. Seal air juga mensuplai untuk coal

feeder berfungsi memberikan tekanan positif dari coal feeder ke pulverizer. Untuk

mencegah udara panas bermuatan debu batubara dari pulverizer mengalir naik ke

coal feeder, dimana dikhawatirkan bisa terjadi ledakan di bunker akibat intensitas

udara panas bertemu dengan debu batubara. Desain sistem udara perapat untuk

20

pulverizer dan coal feeder disuplai dari satu buah Seal Air Fan (SAF). Flow seal

air pada tiap pulverizer sebesar 62,3 kg/mnt dan seal air pada tiap pulverizer

memerlukan tekanan 635 mmHg lebih besar dari udara ruang di pulverizer

sehingga seal air disetting harus lebih bertekanan lebih positif.

Pemasukan udara seal air pada pulverizer ini dengan cara membuka

solenoid 005A yang mensuplai bagian coal feeder dan yoke, dan membuka

solenoid 006A yang mensuplai pada bagian roll wheel, yang instruksi

pembukaannya dilakukan di control room.

Pada kondisi normal udara primer berfungsi untuk mengangkut dan

menjaga temperature keluaran batubara serbuk dari pulverizer adalah konstan

66oC. Pengaturan besarnya aliran udara primer ini akan disesuaikan dengan

besarnya aliran batubara kedalam pulverizer dengan mengatur pembukaan flow

damper, sementara untuk menjaga keluaran batubara serbuk dari pulverizer

dengan mengatur hot dumper dan cold damper.

Pada saat start pulverizer, tahapan awal yang harus terpenuhi adalah

membuka PA dumper dan melakukan set PA minimum sebesar 40 t/h, pada tahap

ini cold damper (udara PA dingin) masih membuka 100% dan secara bertahap hot

dumper akan mengontrol temperature keluaran batubara sebesar 66 oC. Pada

kondisi normal operasi besarnya aliran udara primer akan menyesuaikan dengan

besarnya aliran batubara yang masuk ke pulverizer, sementara temperature

keluaran batubara dari pulverizer dipertahankan pada temperature 66 oC sesuai

dengan jenis batubara yang dipakai PLTU Suralaya.

21

4.2.1 Bagian-bagian Utama Pulverizer

Karena adanya beberapa tipe pulverizer, maka penulisan ini akan diuraikan

secara lebih rinci pulverizer yang digunakan di unit pembangkitan PLTU Suralaya,

yaitu pulverizer medium speed pressure type. Walaupun pada uraian ini nantinya

akan menguraikan secara rinci MPS Pulverizer, akan tetapi pada prinsipnya

adalah sama untuk berbagai tipe pulverizer.

Bagian-bagian utama pulverizer secara umum dapat dibagi menjadi tiga

bagian, yaitu rumah gear (gearbox), rumah bawah (bottom housing), rumah

tengah (intermediate housing), dan rumah atas (top housing).

1.

Rumah gear (gearbox)

Gearbox pada pulverizer berfungsi untuk merubah putaran, dari putaran

tinggi keputaran yang diinginkan. Gearbox yang terletak dibawah (bottom

housing), gearbox pada pulverizer fungsi utamanya untuk memutar yoke dan

grinding ring.

Gambar 4.3. Gearbox

22

2.

Rumah bawah (bottom housing)

Throat ring

Throat ring berfungsi untuk mengarahkan dan membuat turbulensi udara

primary air agar membawa coal finesse keruang bakar menjadi sempurna

dan untuk mengeluarkan pyrite batubara dan benda asing yang tidak

tergiling. Throat ring menempel pada bottom housing dan tidak berputar.

Throat

ring

Gambar 4.4. Throat ring, Ring Segment, Ring Set

Yoke

Yoke merupakan tempat dudukan atau tempat dari grinding segment dan

membawanya berputar.

Gambar 4.5. Yoke

Ring set

Ring set terletak diatas yoke dan berputar bersama.

23

Yoke air seal

Yoke air seal terletak di dasar rumah bawah pulverizer. Yoke air seal

berfungsi untuk mencegah udara primer dan serbuk batu bara keluar dari

pulverizer melalui permukaan luar yoke yang berputar.

Gambar 4.6. Yoke Air Seal

Pyrite plows

Pyrite plows disekrup pada permukaan bawah yoke. Pyrite plows berfungsi

untuk menyingkirkan atau menyapu bila ada material asing seperti besi,

batu, batubara keras dan lain-lain atau pyrite lain yang tidak dapat

dihaluskan untuk diarahkan ke pyrite box. Pyrite plows juga digunakan

untuk membersihkan batubara dari pulverizer pada saat dilakukan

pemeliharaan.

Pyrite box

Pyrite box berfungsi sebagi tempat penampung sementara bagi materialmaterial yang tak tergiling dari batubara. Pyrite box mempunyai gerbang

24

pintu masuk dan pintu keluar yang dioperasikan dengan udara. Pyrite box

disekrup pada bagian bawah primary air.

Gambar 4.7. Pyrite Box dan Primary Air Inlet

Primary air inlet

Primary air inlet berupa ruang silinder dibawah throat ring. Udara primer

masuk melalui throat ring mengangkut batubara halus, fungsi lainnya

adalah mensirkulasikan batubara serta mengeringkan batubara.

Loading Cylinder

Berfungsi untuk penyetelan spring. Pada MPS Pulverizer tekanan tire

terhadap grinding ring didapat dari tekanan pegas ulir yang terpasang

25

diantara spring frame dan preassure frame yaitu spring atau pegas.

Panjang pegas ini dipertahankan pada daerah operasinya agar diperoleh

grinding pressure (tekanan grinding) yang memadai.

Gambar 4.8. Loading Cylinder, Spring Frame dan Pressure Frame

Inerting Header

Merupakan pipa steam uap basah yang masuk ke mill yang berfungsi untuk

membersihkan pulverizer dari batubara halus yang mengotori pulverizer.

3.

Rumah tengah (intermediate housing)

Roll wheel assemblies (tire)

Terdapat tiga buah tire pada tiap pulverizer. Pada roll wheel assemblies

terdapat ban (tire) yang terbuat dari material tahan aus. Kekerasan ban

berkisar antara 360 sampai 400 angka kekerasan Brinell (Brinell hardness

number).

Ban

mempunyai

permukaan

berbentuk

bola

untuk

memaksimalkan kinerja penggilingan. Untuk melindungi bantalan roll wheel

assemblies dari serbuk batubara, digunakan udara perapat (seal air). Tire

berfungsi untuk menggilingkan batubara dari coal feeder masuk didalam

26

pulverizer. Tire ini bekerja dengan tekanan multi spring dan berputar pada

poros roll wheel assembly.

Gambar 4.9. Roll Wheel

Pressure frame

Rangka segitiga terletak di atas roll wheel assemblies dan disebut pressure

frame. Rangka ini berfungsi untuk menahan tire pada tempatnya serta

meneruskan gaya pegas ke tire untuk proses penggilingan atau dalam kata

lain fungsi dari pressure frame sebagai dudukan spring.

Spring frame

Rangka segitiga yang terletak di atas spring-spring disebut spring frame.

Spring frame terbuat dari baja mampu las. Spring frame terhubung dengan

tiga silinder hidrolik pada dasar pulverizer. Silinder hidrolik ini berfungsi

untuk mengatur besarnya gaya pegas pada tire. Spring frame terdiri dari 18

spring dan ukuran 54,6 cm2 yang menekan tire.

27

Spring

Frame

Pressure

Frame

Spring

Gambar 4.10. Spring, Pressure Frame dan Spring Frame

Intermediate housing

Intermediate housing merupakan rumah bagian tengah dari pulverizer.

Pada intermediate housing terdapat pintu yang dapat dibuka pada saat

proses pemeliharaan.

Seal air pipe

Merupakan pipa tempat mengalirnya udara perapat.

Gambar 4.11. Seal Air Pipe, Seal Air Header dan Seal Air Inlet

28

Seal air header

Sebagai pengumpul udara utama.

Grinding ring segment (GRS)

Grinding ring terdiri atas 12 segmen yang berbentuk kue pastel yang identik

yang bagiannya menjadi lingkaran. Ketebalan normal grinding ring adalah

12 cm. Grinding ring terbuat dari bahan tahan aus, GRS berfungsi sebagai

meja atau tempat dudukan tire dan berputar dengan yoke yang berada

dibawahnya.

Spring

Berfungsi untuk memberi tekanan pada tire.

4.

Rumah atas (top housing)

Classifier

Classifier berfungsi untuk memisahkan serbuk batu bara (coal finesses)

yang kasar dengan yang halus, dimana yang halus langsung menuju ruang

bakar dan yang kasar jatuh tergiling kembali. Pada proses penggilingan

batubara akan menghasilkan bubuk batubara yang ukurannya berbedabeda. Persyaratan untuk pembakaran batubara pada boiler biasanya

digunakan ukuran batubara yang minimum 70 persen lolos saringan 200

mesh atau partikel berukuran sekitar 75 mikron.

29

Classifier

Gambar 4.12. Classifier

1. Louver section

Classifier louver section merupakan katup yang biasa membuka dan

menutup sebagai tempat jalannya batubara. Kecepatan tangensial yang

tinggi menyebabkan terjadinya gaya sentrifugal yang besar pada partikel

batubara yang besar sehingga bergerak kearah dinding luar classifier

cone dan jatuh ke bawah untuk digiling kembali.

2. Classifier cone

Classifier cone berfungsi mengembalikan partikel-partikel batubara yang

berat (batubara yang masih kasar) kearah grinding zone untuk

dihaluskan kembali sehingga mencapai kehalusan yang sesuai.

30

Classifier

Cone

Gambar 4.13. Classifier Cone

3. Classifier discharge section

Classifier discharge section terletak di bagian bawah classifier cone,

berfungsi sebagai pintu untuk mengembalikan batubara yang masih

kasar untuk digiling kembali.

Raw coal inlet pipe

Batubara masuk ke pulverizer dengan dijatuhkan dari bagian tengah

classifier melalui raw coal inlet pipe dari coal feeder. Hal ini memungkinkan

batubara jatuh lurus ke tengah-tengah cover cone. Terdapt 6 coal pipe tiap

unit.

Swing valve

Pada pulverizer tipe MPS dipasang swing valve, swing valve ini berfungsi

untuk mengisolasi pulverizer terhadap boiler pada saat tidak beroperasi,

untuk mengisolasi pulverizer terhadap boiler harus dijaga tekanan

pulverizer lebih tinggi daripada tekanan boiler. Swing valve ini juga

berfungsi sebagai jalannya batubara yang telah digiling menuju ke burner

saat pulverizer beroperasi. Terdapat 6 swing valve dalam satu pulverizer.

31

Seal air header

Seal air header terletak pada dinding dalam rumah atas pulverizer pada

tengah-tengah antara bagian bawah classifier louver section dan bagian

bawah rumah atas pulverizer. Seal air header ini menyuplai udara perapat

ke tiga tire. Tekanan udara perapat disini dijaga konstan 635 mmHg lebih

tinggi daripada zona penggilingan.

4.2.2 Prinsip Kerja Pulverizer

Batubara masuk ke pulverizer melalui pipa batubara mentah (raw coal pipe)

yang terletak di tengah bagian atas pulverizer. Batubara jatuh ke bawah oleh gaya

gravitasi dan mengalir secara radial ke bagian tepi grinding table akibat adanya

gaya sentrifugal. Mekanisme reduksi ukuran partikel batubara adalah adanya

gesekan antar partikel yang berada di antar grinding ring dan tire. Mekanisme

penggilingan semacam ini menghasilkan tingkat keausan elemen penggiling yang

rendah.

Nosel-nosel

yang

berada

pada

bagian

bawah

grinding

ring

menyemburkan udara primer (primary air) kedalam pulverizer. Aliran udara primer

akan membawa partikel-partikel batubara ke atas dan memasuki sudu-sudu

classifier. Partikel yang lembut akan lolos dari clasiffier dan ikut terbawa udara

primer menuju burner. Sementara itu, partikel-partikel yang lebih besar dan berat

akan kembali ke bawah dan mengalami penggilingan kembali.

32

Gambar 4.14 Sirkulasi batubara

4.3

Faktor yang mempengaruhi kinerja pulverizer

Kualitas batubara sebagai bahan bakar unit pembangkit merupakan faktor

penentu efisiensi. Suatu unit pembangkit dirancang berdasarkan jenis bahan

bakar dengan spesifikasi dan batasan komposisi tertentu. Setiap adanya

perubahan dari komposisi bahan bakar yang dipergunakan akan berakibat

terhadap operasi, performance, pemeliharaan dan efisiensi.

Pulverizer PLTU Suralaya juga didesain dengan spesifikasi batubara Bukit

Asam. Permasalahannya akan muncul jika pulverizer disuplai batubara dengan

spesifikasi yang tidak sesuai, pemeliharaan yang tidak tepat waktu, sehingga

pengoperasian menjadi tidak sempurna. Pemakaian batubara dengan kualitas

dibawah standar rata-rata akan berakibat sangat buruk pada kinerja pulverizer.

33

Adapun faktor yang mempengaruhi kerja pulverizer antara lain:

1. Hardgrove Grindability Indexs (HGI)

Hardgrove Grindability Index (HGI) adalah angka yang menunjukkan

kekerasan suatu batubara untuk digiling pada pulverizer. Metode Hardgrove

adalah Grindability batubara yang menggunakan metode mesin Hardgrove.

Karena metode tersebut diatas, maka angka kekerasan batubara sering juga

disebut angka HGI. Semua jenis batubara mempunyai angka HGI antara 35

sampai 110. Index ini mencerminkan tingkat kekerasan batubara, semakin

tinggi index hard grove, semakin lunak batubara sehingga semakin mudah

digerus dan output pulverizer lebih besar. Untuk pulverizer PLTU Suralaya

didesain untuk batubara dengan range HGI 55-65

Gambar 4.15. Typical fineness / hubungan Kapasitas

34

Pada gambar 4.1 menjelaskan tentang hubungan fineness, HGI dan

persenan kapasitas batubara yang akan lolos pada ayakan 200 mesh. Batubara

yang masuk pada pulverizer memiliki nilai HGI dan fineness atau kehalusan, pada

gambar grafik ini dijelaskan saat batubara yang memiliki HGI 55 dan 70% fineness

akan mendapatkan serbuk batubara halus yang dapat melewati ayakan 200 mesh

sebesar 100% dari batubara awal yang masuk ke dalam pulverizer.

Penyimpangan Hardgrove Index dari desain berakibat:

Grinding table dan roller wheel cepat aus.

Waktu penggerusan lebih lama untuk mendapatkan kehalusan yang

diharapkan.

Bila penggerusan tidak sempurna, pembakaranpun menjadi tidak

sempurna.

Efisiensi turun, biaya operasi dan biaya pemeliharaan tinggi.

Pyrite banyak.

2. Ukuran batubara baku (Raw Coal Grind Size).

Coal size merupakan ukuran dari batubara yang akan masuk kedalam

pulverizer, ukuran yang bagus dalam penggerusan batubara adalah sebesar

40 mm, jika lebih besar maka akan terjadi penggerusan yang

lebih lama.

Semakin besar ukuran raw coal yang disuplai ke dalam pulverizer maka energi

yang diperlukan untuk memecahkan batubara menjadi bahan bakar akan

semakin besar. Raw Coal Grind Size Suralaya adalah 32 mm.

3. Kandungan air (moisture, kelembaban)

Terdiri dari inherent moisture yang melekat di dalam batubara dan surface

moisture yang berupa air permukaan. Pengeringangan dilakukan dengan

melewatkan udara panas ke dalam pulverizer (primary air). Bila kandungan air

menjadi berlebihan, output pulverizer akan turun. Batasan kandungan moisture

35

pulverizer PLTU Suralaya adalah 23-28.3%. Tingginya Inherent moisture

berakibat:

Batubara sulit kering, membutuhkan banyak udara panas, pulverizer

outlet temperature rendah.

Temperature api di ruang bakar rendah, mempercepat proses slagging.

4. Fines (kehalusan produk gilingan)

Kehalusan pengilingan batubara ditentukan melalui setting classifier.

Normal setting classifier akan meloloskan 70-75% pulverizer fuel bila melalui

saringan 200 mesh.

Batubara dengan grindibility di bawah 55 akan membuat pulverizer bekerja

ekstra keras. Akibatnya akan dihasilkan pyrite dalam jumlah yang sangat

besar, karena pulverizer gagal menggerus batubara tersebut. Batubara dengan

nilai kalor yang rendah juga membuat pulverizer harus bekerja lebih untuk

menghasilkan pulverizer fuel yang lebih banyak. Penggunaan batubara

bermutu rendah bisa menyebabkan upper gate pulverizer blocking karena

tersumbat pyrite. Kondisi ini berbahaya, karena pyrite akan menumpuk dan

tidak bisa keluar, sehingga bisa terjadi kebakaran pulverizer. Kondisi ini

biasanya diatasi dengan menyodok bagian upper gate dengan tongkat besi

panjang. Bila kondisi blocking terlalu banyak dan tidak bisa disodok, harus

dilakukan shutdown pulverizer dan dilakukan pembersihan. Mengatasi

blocking dengan menyodok upper gate sesungguhnya adalah tindakan yang

beresiko, karena saat blocking rontok, primary air flow panas akan berhembus

keluar dengan kecepatan cukup tinggi, apabila operator tidak sigap

menghindari bisa terkena semburan udara panas.

36

Salah satu penyebab kegagalan pulverizer adalah akibat kenaikan

temperature di dalam pulverizer yang melebihi batas yang diizinkan, yang

kemungkinan

bisa

mengakibatkan

terjadinya

kebakaran

pada

sistem

pulverizer.

Kenaikan temperature dari sistem pulverizer bisa disebabkan:

Pasokan batubara ke pulverizer tidak ada atau berada dibawah batas

minimum yang diizinkan.

Udara primer tempering suhunnya terlalu tinggi.

Adanya nyala balik dari ruang bakar. Hal ini hanya akan terjadi di dalam

coal tube tekanan lebih rendah dari tekanan di dalam ruang bakar.

4.3

Kapasitas dasar actual pulverizer pada boiler

Dalam kenyataannya, kapasitas dasar spesifik pulverizer dapat berubah

sesuai dengan kualitas batubara yang digiling. Kapasitas dasar yang sudah

terkoreksi (corrected base capacity) dapat dicari dengan rumus sebagi berikut:

Corrected Base Capacity = Base Capacity. Cg . Cs

Dimana:

Cg = Faktor koreksi kapasitas untuk kemampuan giling batubara

Cs = Faktor koreksi kapasitas untuk kandungan air permukaan batubara

37

Berdasarkan rumus diatas, kapasitas dasar pulverizer sangat tergantung

pada kualitas batubara yang digunakan, terutama sifat mampu giling (grindability)

dan kandungan kadar air permukaan (surfec moisture content).

BAB V

KESIMPULAN

38

Berdasarkan analisa dan pembahasan di atas dapat diambil beberapa

kesimpulan sebagai berikut:

1. Pulverizer yang digunakan pada boiler unit 5-7 PLTU Suralaya adalah tipe

Bowl Mill (MPS-89N). Pulverizer tipe MPS-89N dapat dibagi menjadi empat

bagian utama, yaitu rumah gear, rumah bawah, rumah tengah, dan rumah

atas.

2. Prinsip kerja pulverizer jenis ini adalah menggerus batubara diantara tire

dan grinding ring kemudian dihembuskan dengan udara primer dari bawah

ke atas. Campuran serbuk batubara dan udara melewati classifier sehingga

hanya partikel batubara ukuran tertentu saja yang lolos keluar dari

pulverizer.

3. Faktor yang mempengaruhi kinerja pulverizer adalah Hardgrove Grindibility

Index (HGI), ukuran batubara baku, kandungan air dan kehalusan dari

batubara.

Anda mungkin juga menyukai

- Pulverizer Boiler SistemDokumen26 halamanPulverizer Boiler SistemJen Yu RaBelum ada peringkat

- Turbin UapDokumen15 halamanTurbin UapSatrio AsroriBelum ada peringkat

- Slagging Dan Fouling Adalah Fenomena Menempel Dan Menumpuknya Abu Batu Bara Yang Melebur Pada Pipa Penghantar PanasDokumen7 halamanSlagging Dan Fouling Adalah Fenomena Menempel Dan Menumpuknya Abu Batu Bara Yang Melebur Pada Pipa Penghantar PanasJoaquin Dix'sBelum ada peringkat

- Prinsip Kerja Turbin UapDokumen6 halamanPrinsip Kerja Turbin UapArss Sakti SetyaBelum ada peringkat

- Pengenalan Teknologi Boiler CFBDokumen19 halamanPengenalan Teknologi Boiler CFBrudiawanBelum ada peringkat

- Boiler StokerDokumen40 halamanBoiler StokerOwim Fakhrul Muqauwim100% (1)

- Kesiapan SI#1 Nov 2017 Rev2-1Dokumen41 halamanKesiapan SI#1 Nov 2017 Rev2-1sansobaBelum ada peringkat

- PulverizerDokumen28 halamanPulverizerpajriramadhanBelum ada peringkat

- 5.air Boiler, New 2013 Nop PDFDokumen180 halaman5.air Boiler, New 2013 Nop PDFMicubee BajuAnakBelum ada peringkat

- Tayang Pemeliharaan Coal Feeder PulverizerDokumen121 halamanTayang Pemeliharaan Coal Feeder PulverizerDinda KiranaBelum ada peringkat

- Coal Combustion Kelompok 2Dokumen25 halamanCoal Combustion Kelompok 2popikhia2100% (1)

- Bab 1,2,3,4,5Dokumen26 halamanBab 1,2,3,4,5Teuku Ilham100% (2)

- Turbin Uap PDFDokumen46 halamanTurbin Uap PDFFallo Susilo100% (3)

- Trouble Shooting BoilerDokumen10 halamanTrouble Shooting BoileruyeeBelum ada peringkat

- Kuliah Slagging FoulingDokumen14 halamanKuliah Slagging FoulingRisnal Affandi ZegaBelum ada peringkat

- IK-BJ-5.1.3.01.01 IK Cold Start Up Unit - Rev 0Dokumen21 halamanIK-BJ-5.1.3.01.01 IK Cold Start Up Unit - Rev 0Jovvanni ElianBelum ada peringkat

- Sop PltuDokumen67 halamanSop PltuNoor WahidahBelum ada peringkat

- Landasan Teori Coal FeederDokumen18 halamanLandasan Teori Coal FeederRizki Wahyudiansyam100% (1)

- Tugas Perawatan Absorber Recirculation Pump ARP DR. Bambang K PDFDokumen23 halamanTugas Perawatan Absorber Recirculation Pump ARP DR. Bambang K PDFLukman Aman Ilmuwan CendekiawanBelum ada peringkat

- Iko-17.1.1.156 - Start Stop Chlorine Plant Chemical CleaningDokumen11 halamanIko-17.1.1.156 - Start Stop Chlorine Plant Chemical CleaningAgmelitaBelum ada peringkat

- Teknologi Boiler CFBDokumen19 halamanTeknologi Boiler CFBas'ad syamsul arifinBelum ada peringkat

- BUKU CETAK 1-PANDUAN MENGURANGI LAJU PERTUMBUHAN SLAGGING DAN FOULING PADA BOILER - Rev.6 - A5 (1) Didi RooscoteDokumen39 halamanBUKU CETAK 1-PANDUAN MENGURANGI LAJU PERTUMBUHAN SLAGGING DAN FOULING PADA BOILER - Rev.6 - A5 (1) Didi Rooscotelacoste11111Belum ada peringkat

- 7.har Turbin UapDokumen28 halaman7.har Turbin UapApril RobbinsBelum ada peringkat

- Laporan Denny Ojt PT Pltu Punya SendiriDokumen10 halamanLaporan Denny Ojt PT Pltu Punya SendiriAdi SaputraBelum ada peringkat

- PLTG PresentasiDokumen9 halamanPLTG PresentasiElsa OktavianiBelum ada peringkat

- Sejarah Turbin UapDokumen15 halamanSejarah Turbin UapIndah ReisBelum ada peringkat

- Proses Dasar Boiler (Basic)Dokumen58 halamanProses Dasar Boiler (Basic)romi_hamdani100% (1)

- Pltu Tanjung Jati BDokumen9 halamanPltu Tanjung Jati BidofandyBelum ada peringkat

- PLTU Tanjung Jati BDokumen34 halamanPLTU Tanjung Jati BZya Jamaluddin Al-Rasyid ARBelum ada peringkat

- Memelihara BoilerDokumen13 halamanMemelihara BoilerAgus Triono100% (1)

- Sistem Boiler CFB Corpu (Agung Vers)Dokumen78 halamanSistem Boiler CFB Corpu (Agung Vers)Sapna AndyaniBelum ada peringkat

- Tugas RefractoryDokumen25 halamanTugas RefractoryPriambodo Ariewibowo100% (1)

- Diagram Alur Proses PLTU PAITONDokumen16 halamanDiagram Alur Proses PLTU PAITONanon_859877685Belum ada peringkat

- Boiler CFBDokumen6 halamanBoiler CFBartdika6605Belum ada peringkat

- Materi Clorination PlantDokumen10 halamanMateri Clorination Plantdee1985Belum ada peringkat

- Drain Slag EmergencyDokumen8 halamanDrain Slag EmergencyDeny AhmadBelum ada peringkat

- Pengertian BoilerDokumen9 halamanPengertian BoilerDenny DBelum ada peringkat

- Batasan2 Di TurbinDokumen10 halamanBatasan2 Di TurbinMaryadi Cfk100% (1)

- Vibrasi Di TurbinDokumen6 halamanVibrasi Di TurbinDeni Gendut50% (2)

- Makalah BoilerDokumen21 halamanMakalah BoilerFazrin Muhamad PranandaBelum ada peringkat

- BOILERDokumen129 halamanBOILERERIJON SIHOTANGBelum ada peringkat

- Pengertian CFB BoilerDokumen2 halamanPengertian CFB Boilerhendra saputraBelum ada peringkat

- Troubleshooting Boiler PDFDokumen30 halamanTroubleshooting Boiler PDFRizki Alfi MuhammadBelum ada peringkat

- Presentasi RCFA Coal FeederDokumen14 halamanPresentasi RCFA Coal FeederGunawan sitinjakBelum ada peringkat

- Tor Pengadaan Strategic Part 2018 Pltu Adp EngDokumen12 halamanTor Pengadaan Strategic Part 2018 Pltu Adp EngmaskurBelum ada peringkat

- Coal Feeder Rhesa PPT IIDokumen53 halamanCoal Feeder Rhesa PPT IIDEDY SETIAWANBelum ada peringkat

- BUKU SAKU Turbin BoilerDokumen76 halamanBUKU SAKU Turbin Boilerhakimyclub100% (1)

- BAB III Kegiatan Magang (DONE)Dokumen14 halamanBAB III Kegiatan Magang (DONE)Rico HeriansyahBelum ada peringkat

- Ik Start TurbinDokumen5 halamanIk Start TurbinSetyo aris widodoBelum ada peringkat

- Tayang Pemeliharaan Coal Feeder & PulverizerDokumen121 halamanTayang Pemeliharaan Coal Feeder & PulverizerAnonymous uwxza019100% (1)

- Analisa Kerusakan Pipa CFB Boiler Untuk MenentukanDokumen6 halamanAnalisa Kerusakan Pipa CFB Boiler Untuk Menentukantri_purwadiBelum ada peringkat

- Proses BatubaraDokumen15 halamanProses BatubaraalexiaBelum ada peringkat

- Teknologi Pembakaran BatubaraDokumen31 halamanTeknologi Pembakaran BatubaraNur Annisa YuliasdiniBelum ada peringkat

- Analisa Implementasi Aspek Safety Pada Coal Mill Plant 14 PDFDokumen56 halamanAnalisa Implementasi Aspek Safety Pada Coal Mill Plant 14 PDFteguhpriyoutomo100% (1)

- D BT 3. Cause Code Pembangkit Dkikp 2017Dokumen81 halamanD BT 3. Cause Code Pembangkit Dkikp 2017Anda WahyudiBelum ada peringkat

- Function Test MFT (Kurang Gambarnya)Dokumen10 halamanFunction Test MFT (Kurang Gambarnya)leo dwiBelum ada peringkat

- Ops. PLTU PrajabS1-D3Dokumen47 halamanOps. PLTU PrajabS1-D3Ummu Shofiyyah Shafra100% (1)

- PulverizerDokumen38 halamanPulverizeroghoBelum ada peringkat

- Makalah Preparasi BatubaraDokumen10 halamanMakalah Preparasi BatubaraJumpatuaSimanjorankBelum ada peringkat

- Makalah Rod MillDokumen7 halamanMakalah Rod Millupiekupitt100% (1)

- Praktek Pembuatan BiogasDokumen4 halamanPraktek Pembuatan BiogastobyBelum ada peringkat

- Yoga Suprayogi Laporan Teteap RektifikasiDokumen27 halamanYoga Suprayogi Laporan Teteap Rektifikasitoby100% (1)

- Pertanyaan Limbah KertasDokumen1 halamanPertanyaan Limbah KertastobyBelum ada peringkat

- Rancangan Usaha Keripik BayamDokumen27 halamanRancangan Usaha Keripik BayamtobyBelum ada peringkat

- Laporan KKN DikaDokumen30 halamanLaporan KKN DikatobyBelum ada peringkat

- Sifat Sidat FluidaDokumen5 halamanSifat Sidat FluidatobyBelum ada peringkat

- Modul Contoh Penyelesaian Soal PerpindahDokumen24 halamanModul Contoh Penyelesaian Soal PerpindahtobyBelum ada peringkat

- Sedikit Tambahan Buat Bantu TSDokumen10 halamanSedikit Tambahan Buat Bantu TStobyBelum ada peringkat

- Werewolf TelegramDokumen8 halamanWerewolf TelegramtobyBelum ada peringkat