PKS Aek Nabara

Diunggah oleh

arumJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

PKS Aek Nabara

Diunggah oleh

arumHak Cipta:

Format Tersedia

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara

Selatan mulai dibangun pada tanggal 1 Juni 1977 dan berproduksi pada tanggal 4

April 1979. PKS Aek Nabara Selatan diresmikan oleh Menteri Pertanian RI Prof.

Ir. Soedarsono Hadisaputro pada tanggal 15 Mei 1979. Pabrik ini dikelola oleh

PT. Perkebunan Nusantara III sampai dengan tahun 1996. Pada tahun 1983/1984,

PKS Aek Nabara Selatan sudah dapat mengolah TBS dengan kapasitas 60 ton

TBS per jam dengan luas areal tanaman kelapa sawit 15.256 hektar.

Berdasarkan Peraturan Pemerintah RI Nomor 8 tahun 1996 tanggal 14

Februari 1996, pengelolaan PKS Aek Nabara Selatan dialihkan kepada PT.

Perkebunan Nusantara III di bawah pengawasan kebun Aek Nabara Selatan. Pada

tahun 1999 manajemen PT Perkebunan Nusantara III menetapkan bahwa

pengawasan dan pengelolaan PKS Aek Nabara Selatan dialihkan dari kebun Aek

Nabara Selatan kepada Manajer PKS Rayon B (PRB) berdasarkan SK Direksi No.

III.10/SKPTS/R/1999. Kemudian pada tahun 2003, berdasarkan SK Direksi

No.III.10/SKPTS/SR/550/2003 tanggal 10 November 2003, terhitung mulai

tanggal 1 Desember 2003 ditetapkan bahwa pengawasan pengelolaannya

diserahkan kepada manajer PKS Aek Nabara Selatan.

Universitas Sumatera Utara

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara

Selatan merupakan perusahaan yang bergerak di bidang industri pengolahan

sawit. Adapun ruang lingkup bidang usaha pada perusahaan ini adalah :

1. Tandan Buah Segar menjadi Crude Palm Oil/CPO (Minyak Sawit)

2. Tandan Buah Segar menjadi Kernel (Inti Sawit)

2.3. Lokasi Perusahaan

Lokasi atau areal pabrik kelapa sawit Aek Nabara Selatan berada di jalan

lintas barat Sumatera diantara Rantau Parapat-Kota Pinang yang terletak di

kecamatan Bila Hulu, Kabupaten Labuhan Batu Selatan dengan ketinggian 37

meter diatas permukaan laut dan berjarak 307 km dari kota Medan.

2.4. Daerah Pemasaran

Kegiatan pemasaran adalah merupakan suatu fungsi aktivitas/usaha untuk

menyediakan atau memindahkan produk atau jasa dari produsen ke konsumen.

Sementara manajemen pemasaran berarti analisis, perencanaan, pelaksanaan dan

pengawasan program-program yang dirancang untuk menciptakan, membuat dan

menangani pertukaran dengan para pembeli dengan maksud mencapai tujuan

perusahaan.

Daerah pemasaran produk hasil pengolahan kelapa sawit PT. Perkebunan

Nusantara III PKS Aek Nabara Selatan dilakukan oleh pihak direksi PT.

Perkebunan Nusantara III PKS Aek Nabara Selatan yang menerima pesanan CPO

Universitas Sumatera Utara

dan kernel sesuai dengan kontrak yang telah disepakati oleh direksi dengan

pelanggan.

PT. Perkebunan Nusantara III Pabrik kelapa sawit Aek Nabara Selatan

mempunyai beberapa daerah pemasaran produk yang dihasilkan mereka

diantaranya diekspor keluar negeri seperti ke negara Jerman, Belanda, Jepang,

Amerika Serikat, Australia, Korea Selatan dan Malaysia, melalui pelabuhan

Belawan dan sebagian produk dipasarkan didalam negeri antara lain dipasarkan ke

daerah Medan, Surabaya dan Jakarta.

2.5. Organisasi dan Manajemen Perusahaan

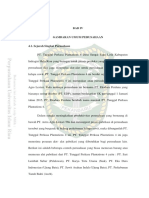

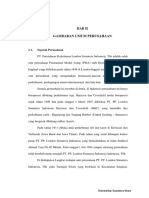

2.5.1. Struktur Organisasi

Struktur organisasi merupakan gambaran skematis tentang hubungan-

hubungan dan kerjasama diantara fungsi-fungsi, bagian-bagian yang

menggerakkan organisasi untuk mencapai tujuan. Suatu perusahaan harus

memiliki struktur organisasi agar setiap karyawannya dapat bertanggung jawab

atas pekerjaannya yang telah tertera dalam pembagian tugas dan tanggung jawab

dalam struktur organisasi tersebut. Dengan adanya struktur organisasi dan uraian

tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik dan tidak

terjadi kekacauan akibat kesalahan dalam pemberian perintah dan tanggung

jawab.

Struktur organisasi yang baik adalah dimana setiap karyawan (staf dan

tenaga kerja) dapat melihat keseluruhan sistem birokrasi untuk setiap departemen

dengan jelas, terperinci dan mudah dimengerti, sehingga setiap karyawan dapat

Universitas Sumatera Utara

mengetahui kepada siapa dan bagaimana harus melaporkan aktifitas pekerjaannya.

Atau apabila ada masalah yang belum pernah dihadapi sebelumnya harus dapat

dengan cepat dan tepat melaporkan kepada pekerja yang berwenang.

Struktur organisasi yang digunakan oleh PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit Aek Nabara Selatan adalah struktur organisasi yang

berbentuk lini dan fungsional. Pembagian atas unit-unit organisasi didasarkan

pada spesialisasi tugas dan juga wewenang dari pimpinan dilimpahkan pada unit-

unit organisasi di bawahnya pada bidang tertentu secara langsung. Struktur

organisasi dapat dilihat pada Gambar 2.1

Universitas Sumatera Utara

Manajer

Maskep

Asst. Tata

Asst. Asst. Asst. Asst. Usaha/

Asst. Teknik Pa Pam

Laboratorium Pengolahan Pengolahan Pengolahan Personalia

umum

Krani

Mandor Mandor Mandor Mandor Krani Tata

Personalia Danton

Sortasi Laboratorium Pengolahan Teknik Usaha

Umum

Krani Krani Satpam/

Krani Sortasi Operator Mekanik

Laboratorium Pengolahan Hansip

Pembantu

Operator

Keterangan : : Hubungan Fungsional

: Hubungan Perintah

Gambar 2.1. Struktur Organisasi PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan.

Universitas Sumatera Utara

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pada PTPN III PKS Aek Nabara Selatan memiliki tugas dan tanggung jawab

dari berbagai jabatan yang terdapat dalam struktur organisasi yaitu dapat dijelaskan

sebagai berikut :

1. Manajer

Tugas :

1. Mengawasi dan mengevaluasi penerimaan dan pemeriksaan mutu bahan baku

olah dengan sistem sortasi sehingga diperoleh mutu sesuai dengan kriteria

matang panen .

2. Melakukan koordinasi dengan manager kebun untuk perencanaan pengolahan

harian dan mingguan.

3. Melaksanakan pembelian tandan buah segar pihak ketiga melalui

yayasan/koperasi untuk memenuhi kebutuhan bahan baku olah pabrik.

4. Melaksanakan pengendalian dan evaluasi bahan kimia dan pelengkap lainnya

sesuai dengan instruksi kerja sehingga dicapai efisiensi dan efektifitas

penggunaan bahan kimia.

5. Menyerahkan hasil produksi kepada pembeli dengan mengacu instruksi kerja

sehingga penyerahan dapat dilaksanakan dengan tepat waktu.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengendalian kehilangan minyak sawit dan inti sawit sesuai dengan standar yang

ditetapkan.

3. Pengelolaan dan pengawasan pengiriman hasil produksi.

Universitas Sumatera Utara

4. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan karya.

5. Pengelolaan air limbah sesuai dengan persyaratan baku mutu dan persyaratan

lingkungan.

6. Pengendalian serta evaluasi pengadaan barang dan jasa.

2. Masinis Kepala (Maskep)

Tugas :

1. Melakukan koordinasi dengan askep kebun untuk perencanaan pengolahan

harian dan mingguan.

2. Menyerahkan hasil produksi kepada pembeli dengan mengacu instruksi kerja

sehingga penyerahan dapat dilaksanakan dengan tepat waktu.

3. Mengawasi dan mengevaluasi pengendalian limbah pabrik dengan mengacu pada

instruksi kerja untuk meminimalisasi limbah/waste.

4. Melaksanakan pengendalian dan evaluasi bahan kimia dan pelengkap lainnya

sesuai dengan instruksi kerja sehingga dicapai efisiensi dan efektifitas

penggunaan bahan kimia.

5. Mengawasi dan mengevaluasi penerimaan dan pemeriksaan mutu bahan baku

olah dengan sistem sortasi sehingga diperoleh mutu sesuai dengan kriteria

matang panen.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengelolaan pengolahan produksi (mutu minyak sawit dan inti sawit) sesuai

dengan standar yang ditetapkan.

Universitas Sumatera Utara

3. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan.

4. Pengendalian kehilangan minyak sawit dan inti sawit sesuai dengan standar yang

ditetapkan.

3. Asisten Teknik

Tugas :

1. Menjamin kelancaran peralatan yang dipergunakan untuk proses produksi.

2. Membuat laporan kinerja bulanan ke direksi.

3. Membuat laporan harian, mingguan, bulanan dan tahunan pemeliharaan

peralatan serta bangunan pabrik.

4. Merencanakan, melaksanakan dan mengevaluasi kegiatan pemeliharaan

peralatan/mesin.

5. Mengevaluasi kemajuan proses pengolahan dan pemeliharaan peralatan/mesin.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengendalian serta evaluasi permintaan pemakaian spare part.

3. Penyusunan laporan kinerja bulanan ke distrik dan kantor direksi.

4. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan.

4. Asisten Pengolahan

Tugas :

1. Mengawasi dan mengevaluasi penerimaan dan pemeriksaan mutu bahan baku

olah.

2. Mengevaluasi pelaksanaan pekerjaan di proses pengolahan.

Universitas Sumatera Utara

3. Memeriksa kondisi peralatan sebelum proses pengolahan.

4. Mengidentifikasi serta menganalisa setiap permasalahan yang terjadi di setiap

kegiatan proses pengolahan sehingga efektifitas bisa terjaga.

5. Melakukan koordinasi dengan assisten laboratorium dalam hal pengelolaan air

limbah sesuai dengan persyaratan baku mutu dan persyaratan lingkungan.

Tanggung Jawab :

1. Pengawasan pengiriman hasil produksi.

2. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan.

3. Pencapaian efisiensi pengutipan minyak dan efisiensi pengutipan inti sesuai

dengan standar yang ditetapkan.

4. Pemenuhan kebutuhan bahan baku olah.

5. Pengelolaan proses pengolahan limbah tandan kosong menjadi kompos sesuai

dengan standart yang ditetapkan

5. Asisten Tata Usaha dan Personalia

Tugas :

1. Membuat permintaan uang kerja dan laporan pertanggung jawaban penggunaan

uang kerja.

2. Melaksanakan segala aktivitas pembayaran baik kepada karyawan dan pihak

ketiga setelah mendapat persetujuan manager.

3. Mengawasi dan mengontrol stock barang gudang serta inventaris asset

perusahaan.

Universitas Sumatera Utara

4. Melaksanakan kewajiban pembayaran pajak dan retribusi serta kewajiban

lainnya.

Tanggung Jawab :

1. Pengendalian serta evaluasi pengadaan barang dan jasa.

2. Penyelesaian laporan kinerja bulanan ke distrik dan kantor direksi secara akurat

dan tepat waktu.

3. Koordinasi dan evaluasi tata kelola administrasi dan keuangan unit.

4. Pengelolaan administrasi dan kegiatan kepersonaliaan.

6. Asisten Laboratorium

Tugas :

1. Merencanakan, memonitor dan mengevaluasi proses sortasi bahan baku,

pengambilan sampel serta hasil analisa kehilangan dan mutu produk.

2. Melakukan koordinasi dengan askep kebun untuk perencanaan pengolahan

harian dan mingguan.

3. Melaksanakan penelitian dan pengujian terhadap produk/teknologi baru.

4. Memeriksa bahan kimia yang masuk.

5. Melakukan pengawasan terhadap jumlah dan kualitas bahan baku yang diterima

serta menjaga mutu produksi yang dikirim.

Tanggung Jawab :

1. Perencanaan dan pelaksanaan kegiatan operasional laboratorium dan sortasi agar

proses pengendalian mutu produksi bisa dilaksanakan dengan baik sehingga

produktivitas dan kinerja bisa meningkat.

Universitas Sumatera Utara

2. Pencapaian efisiensi pengutipan minyak dan efisiensi pengutipan inti sesuai

dengan standar yang ditetapkan.

3. Pengelolaan air limbah sesuai dengan persyaratan baku mutu dan persyaratan

lingkungan.

4. Pemenuhan kebutuhan bahan baku olah dari pihak ketiga

2.6. Jumlah Tenaga Kerja dan Jam Kerja

2.6.1. Jumlah Tenaga Kerja

PT. Perkebuanan Nusantara III PKS Aek Nabara Selatan memiliki tenaga

kerja sebanyak 228 karyawan dan pimpinan. Susunan dan jumlah tenaga kerja dapat

dilihat pada Tabel 2.1.

Tabel 2.1. Susunan dan Jumlah Tenaga Kerja PTPN III PKS

JUMLAH

No KETERANGAN

(Orang)

1 Manajer 1

2 Maskep 1

3 Assiten pimpinan 7

4 Mandor dan krani administrasi / Umum 21

5 Mandor dan krani laboratorium 17

6 Mandor dan krani sortasi 18

7 Mandor, krani, operator dan pembantu operator pengolahan 86

8 Mandor dan krani teknik/mekanik 48

9 Mandor dan krani tata usaha/personalia umum 16

10 Danton, Satpam/Hansip 13

Jumlah 228

Sumber : PT. Perkebunan Nusantara III PKS Aek Nabara Selatan

Universitas Sumatera Utara

2.6.2. Jam Kerja

Jam kerja di PT. Perkebuanan Nusantara III PKS Aek Nabara Selatan adalah

enam hari kerja untuk bagian kantor dan produksi, sedangkan untuk bagian

pengolahan 7 hari kerja. Penjadwalan jam kerja untuk tenaga kerja adalah sebagai

berikut :

1. Karyawan Kantor yang terdiri dari karyawan ATU (Asisten Tata Usaha), APK

(Asisten Personalia Kebun), Kantor Teknik dan Kantor Produksi serta Karyawan

Produksi yang terdiri dari karyawan Kantor Pengolahan, Timbangan dan

Bengkel, mulai bekerja pukul 07.00 16.00 WIB dengan waktu istirahat pukul

12.00- 14.00 WIB.

2. Karyawan Bagian Pengolahan

Karyawan pada bagian pengolahan dibagi atas dua shift kerja, yaitu :

a. Shift I, mulai bekerja pukul 07.00- 19.00 WIB dengan masa istirahat disesuaikan

oleh karyawan sendiri secara bergantian selama 2 jam.

b. Shift II, mulai bekerja pukul 19.00- 07.00 WIB dengan masa istirahat

disesuaikan oleh karyawan sendiri secara bergantian selama 2 jam.

2.7. Sistem Pengupahan dan Fasilitas yang Digunakan

2.7.1. Sistem Pengupahan

Sistem pengupahan pada pabrik PTPN III PKS Aek Nabara Selatan adalah

berbentuk :

a. Untuk Karyawan Pengolahan

1. Gaji pokok bulanan

Universitas Sumatera Utara

2. Premi pengolahan, dihitung berdasarkan Sawit yang di olah.

3. Catu beras

b. Untuk Karyawan Laboratorium

1. Gaji pokok bulanan

2. Premi, dihitung berdasarkan pengolahan

3. Catu beras

c. Untuk Karyawan Maintenance / Teknik

1. Gaji pokok bulanan

2. Premi, dihitung berdasarkan pengolahan

3. Catu beras

d. Untuk Karyawan kantor

1. Gaji pokok bulanan

2. Premi, berdasarkan surat edaran Direksi

3. Catu beras

e. Untuk Karyawan Transportasi

1. Gaji pokok bulanan

2. Premi, dihitung berdasarkan Basis barang yang diangkut

3. Catu beras

2.7.2. Fasilitas yang Digunakan

Fasilitas yang digunakan pada PTPN III PKS Aek Nabara Selatan :

1. Jaminan Sosial Tenaga Kerja

PTPN III PKS Aek Nabara Selatan memberikan asuransi jaminan sosial tenaga kerja

jika terjadi sesuatu yang menyebabkan kecelakaan tenga kerja.

Universitas Sumatera Utara

2. Pemberian Cuti

Perusahaan memberikan cuti tahunan atau cuti besar agama dan cuti sakit pada

karyawan.

3. Tunjangan Hari Besar

Perusahaan memberikan tunjangan hari besar pada karyawan

4. Fasilitas Kerja

Fasilitas yang disediakan perusahaan :

a. Perumahan untuk karyawan

b. Rumah Sakit

c. Listrik dan Air

Untuk menunjang kelancaran tugas karyawan perusahan juga menyediakan peralatan-

peralatan yang dibutuhkan oleh karyawan untuk meningkatkan keselatan kerja yaitu helm,

safety shoes, masker dan kacamata pelindung.

2.8. Proses Produksi

2.8.1. Standar Mutu Bahan Baku dan Produk

Standar mutu dari produk yang dihasilkan PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan disesuaikan dengan spesifikasi

standar mutu internasional. Hal ini dilakukan agar produk yang dihasilkan pihak

pabrik dapat diterima di pasar nasional maupun internasional. Jadi untuk

meningkatkan daya saing, minyak sawit dan inti sawit yang dihasilkan harus

memenuhi spesifikasi mutu. Ada tiga komponen kualitas yang dipakai sebagai

standar dalam pengendalian mutu minyak sawit di PTPN III Aek Nabara Selatan

yaitu kadar asam lemak bebas, kadar air dan kadar kotoran.

Universitas Sumatera Utara

Analisa mutu produksi dilakukan tiap hari untuk mengetahui kualitas bahan,

kualitas produk yang dihasilkan dan dikirim sudah sesuai dengan norma (mutu yang

diharapkan), sehingga dapat diterima pasar diketahui seberapa kehandalan pabrik

dalam mendapatkan minyak dan inti sesuai ISO 9000.

1. Mutu Minyak

Pengambilan sampel dilakukan setiap 1 jam, dimulai setelah 1 jam pabrik

beroperasi/mengolah.

Standar mutu produk yang ditetapkan PTPN III Pabrik Kelapa Sawit Aek

Nabara Selatan adalah sebagai berikut:

Tabel 2.2. Standar Mutu Minyak Sawit

No. Parameter Produksi (%) Eksport(%)

1. Asam lemak bebas 3,50 5

2. Kadar air 0,15 0,15

3. Kadar kotoran 0,02 0,02

4. Nilai peroksida (peroxide value) - 5,00

5. Nilai anisidin (anisidine value) - 6,00

6. Kandungan besi (iron content) - 3,50

7. Kandungan tembaga (copper content) - 0,05

8. DOBI - 2,5

9. Bilangan Iod - 5,1

10. Titik cair - 39 41

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

2. Mutu inti Sawit

Pengambilan sampel dilakukan setiap 1 jam, dimulai setelah 1 jam pabrik

beroperasi/mengolah. Pengambilan sampel dilakukan pada :

a. Dry kernel produksi LTDS.

b. Wet kernel produksi hydrocyclone.

c. Kernel masuk ke kernel bulk.

Universitas Sumatera Utara

d. Kernel pengiriman.

Standar mutu inti sawit yang ditetapkan PT. Perkebunan Nusantara III Pabrik

Kelapa Sawit (PKS) Aek Nabara Selatan adalah sebagai berikut :

Tabel 2.3. Standar Mutu Inti Sawit

No. Parameter Produksi (%) Eksport (%)

1. Asam lemak bebas Max. 1,00 Max 1,00

2. Kadar air Max 7,00 Max. 7,00

3. Kadar kotoran Max. 6,00 Max. 6,00

4. Inti pecah Max. 15,0 Max.15,0

5. Kadar Minyak Max. 49,0 Max. 49,0

6. Berubah warna Max. 40 Max. 40

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

Kriteria kemasakan TBS kelapa sawit :

1. Fraksi 0 : Tidak boleh ada

2. Fraksi 00 : Tidak boleh ada

3. Fraksi1 : 20 %

4. Fraksi2 dan Fraksi3 : 68 %

5. Fraksi4 dan Fraksi5 : 12,0 %

6. Jumlah berondolan : Min. 8 %

7. Buah busuk/ sakit, janjangan kosong/ sampah : Tidak boleh ada

8. Panjang tangkai : Max. 2,5 %

9. Tangkai panjang (> 2,5 cm) : Tidak boleh ada

Persyaratan mutu TBS kelapa sawit yang ditentukan pabrik :

1. Fraksi 00 : Buah luar belum ada membrondol (0 %)

2. Fraksi 0 : Buah luar telah membrondol sampai dengan 12,5 %

3. Fraksi1 : Buah luar telah membrondol diatas 12,5 % sampai dengan 25 %

Universitas Sumatera Utara

4. Fraksi2 & 3 : Buah luar telah membrondol diatas 26 % sampai dengan 75 %

5. Fraksi4 & 5 : Buah luar telah membrondol diatas 75 % sampai dengan 100 %.

2.8.2. Bahan-bahan yang Digunakan

Ada 3 jenis bahan yang digunakan dalam pengelolahan proses produksi pada

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan ada 3

yaitu bahan baku, bahan penolong dan bahan tambahan.

2.8.2.1. Bahan Baku

Mutu hasil olahan dipengaruhi oleh mutu bahan baku, sedangkan mutu bahan

baku dipengaruhi oleh sistem panen. Bahan baku yang telah matang sebaiknya

langsung diolah agar kandungan minyak tidak berkurang dan kualitas minyak yang

dihasilkan tidak menurun.

Oleh karena itu bahan baku yang digunakan adalah tandan buah segar (TBS)

yang harus memenuhi standar mutu yang telah ditentukan oleh PTPN-III PKS Aek

Nabara Selatan.

2.8.2.2. Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan pada proses produksi, dan

ditambahkan ke proses pembuatan. Bahan tambahan ini digunakan jauh lebih kecil

dibanding bahan baku, fungsi bahan adalah membantu proses produksi agar dapat

dihasilkan produk yang sesuai dengan keinginan. Dalam hal ini tidak ada bahan

Universitas Sumatera Utara

tambahan yang digunakan dalam proses produksi pada PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan.

2.8.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan guna menyelesiakan

suatu produk atau suatu bahan yang ditambahkan pada produk dimana

keberadaannya tidak mengurangi nilai dari produk tersebut tetapi menambah nilai

dari produk itu. Adapun bahan penolong yang digunakan pada PT. Perkebunan

Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan adalah air delusi yang

berguna untuk mengurangi kekentalan minyak untuk mempermudah proses

selanjutnya.

2.8.3. Uraian Proses

Ada beberapa tahapan uraian produksi pada PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan. Adapun tahapan uraian proses

produksi tersebut adalah sebagai berikut:

2.8.3.1. Stasiun Penerimaan TBS (Tandan Buah Segar)

Stasiun penerimaan TBS (Tandan Buah Segar) terdiri atas 2 yakni :

a. Jembatan Timbang (Weighting Bridge)

Penimbangan bertujuan untuk mengetahui produktivitas kebun sehingga

memerlukan data berat, asal kebun, bagian, blok. Setiap truk yang mengangkut TBS

ke pabrik ditimbang terlebih dahulu di jembatan timbang (bridge weighing) untuk

Universitas Sumatera Utara

memperoleh berat sewaktu berisi (bruto) dan sesudah dibongkar (tarra). Selisih

antara bruto dengan tarra adalah jumlah TBS yang diterima di PKS (netto). Selain

TBS, pada jembatan timbang PKS Aek Nabara Selatan dilakukan juga penimbangan

terhadap pengiriman CPO dan inti sawit, janjang kosong, fiber, dan pupuk untuk

afdeling kebun.

b. Sortasi TBS dan Pemeriksaan Kualitas

Sortasi dilakukan untuk menjamin bahan baku (TBS) yang diterima di pabrik

sesuai kriteria yang sudah ditentukan. Peralatan dan bahan yang digunakan untuk

melakukan sortasi adalah gancu, skop, blong, timbangan, buku sortasi dan surat

pengantar buah (PB.25)

2.8.3.2. Stasiun Loading Ramp

Buah yang telah selesai ditimbang, dibawa ke loading ramp dan dituang ke

tiap-tiap bays dari loading ramp, kemudian diisikan ke dalam lori-lori yang

berkapasitas 25 ton TBS dengan cara membuka pintu bays yang diatur dengan

sistem pintu hydraulic menggunakan elekromotor yang berfungsi untuk membagi ke

dalam lori (tempat buah).

Fungsi loading ramp antara lain adalah:

1. Tempat menampung TBS dari kebun sebelum diproses.

2. Mempermudah pemasukan TBS ke lori.

3. Mengurangi kadar kotoran

Universitas Sumatera Utara

Lori adalah tempat untuk merebus TBS. Sistem transfer lori digunakan

untuk memfasilitasi gerakan lori mulai didaerah loading ramp sampai ke stasiun

rebusan. Peralatan yang digunakan adalah capstand, wesel dan jhondree.

Kemudian lori buah tersebut ditarik menggunakan tali profelin dengan

menggunakan capstand, setelah itu lori didorong masuk ke dalam rebusan

menggunakan jhondera.

2.8.3.3. Stasiun Rebusan (Sterilizer)

Setelah lori penuh berisi TBS, kemudian ditarik dengan menggunakan

capstand dan selanjutnya dimasukkan ke dalam sterilizer, yaitu bejana uap tekan

yang digunakan untuk merebus buah. Rebusan adalah bejana uap bertekanan yang

digunakan untuk merebus TBS dengan uap (steam). Steam yang digunakan adalah

saturated steam dengan tekanan 2,8 3,0 kg/cm2 pada suhu 1400 yang berasal dari

Back Pressure Vessel. PKS Aek Nabara Selatan memiliki 4 unit rebusan.

Lori buah dimasukkan ke dalam stasiun perebusan untuk direbus dengan tujuan :

1. Menurunkan kadar air dalam daging buah

Air yang ada di dalam buah akan menguap akibat pengaruh panas yang tinggi

pada proses sterilisasi. Penurunan kadar air sangat penting dalam pengolahan

pendahuluan dalam bejana pengaduk (digester) karena mempermudah serat buah

terurai antara satu dengan yang lainnya.

2. Menghentikan aktifitas enzim

Sebelum dinonaktifkan buah kelapa sawit mengandung lipase dan oksidase yang

terus bekerja dalam buah. Dalam hal ini enzim lipase bertindak sebagai

Universitas Sumatera Utara

katalisator dalam pembentuk peroksida yang kemudian berubah menjadi gugus

aldehid dan keton. Senyawa terakhir ini jika dioksidasi lagi akan membentuk

asam lemak bebas. Untuk menghentikan aktifitas enzim tersebut maka harus

dilakukan perebusan minimal pada temperatur 50C.

3. Mempermudah pelepasan buah dari tandannya

Di dalam buah terdapat zat-zat polisakarida yang bersifat sebagai zat perekat

yang akan terhidrolisa dan pecah menjadi monosakarida yang lain.

4. Melunakkan daging buah (pericarp)

Pericarp yang telah direbus menjadi lunak dan hal ini mempermudah proses

pengempaan. Pericarp ini mudah terlepas dari biji karena ketahan mekanis dari

ikatan antara pericarp dengan biji akan menurun sehingga bagian mesocrap dan

biji dapat dilepas satu sama lain di bagian digester dan akan terpisah sempurna di

bagian depericarper.

5. Mempersiapkan biji untuk memperoleh inti biji

Kadar air dalam cangkang akan berkurang dengan adanya proses pemanasan dan

mengakibatkan elastisitas terhadap benturan saat pada pemecahan biji berkurang.

Siklus perebusan adalah waktu yang diperlukan untuk merebus TBS,

ditambah dengan waktu untuk memasukan lori ke rebusan dan mengeluarkannya.

Proses perebusan dilakukan dengan sistem 3 puncak, dimana puncak pertama dan

kedua bertujuan untuk memberikan tekanan kejut sehingga buah lepas dari tandan

serta membuat udara di rebusan agar pemanasan pada masa tahap optimum

(temperatur tercapai). Puncak ketiga bertujuan untuk mematang buah dan melunakan

Universitas Sumatera Utara

daging buah. Waktu yang digunakan untuk perebusan adalah 90 menit, sedangkan

waktu untuk satu siklus perebusan 110-120 menit.

Tahapan-tahapan yang dilakukan dalam perebusan tripel peak :

1. Persiapan perebusan

Setelah lori-lori dimasukkan kedalam rebusan, pintu ditutup, kran-kran inlet

steam, exhaust, dan kondensat ditutup.

2. Deaerasi

Inlet steam dibuka dan kran kondensat dibuka untuk membuang udara-udara

yang ada didalam rebusan selama 3 5 menit.

3. Puncak 1

Kran kondensat ditutup, inlet steam dibuka sampai mencapai tekanan 1,5

kg/cm2. Setelah tekanan tercapai, kran inlet steam ditutup dank ran kondensat

dibuka hingga tekanan mencapai 0 kg/cm2.

4. Puncak 2

Kran kondensat ditutup dank ran inlet steam dibuka hingga mencapai tekanan

2,0 kg/cm2. Setelah mencapai tekanan 2,0 kg/cm2 kran inlet steam ditutup

dan kran kondensat dibuka hingga mencapai tekanan 0,5 kg/cm2.

5. Puncak 3

Kran kondensat ditutup dan kran inlet steam dibuka hingga mencapai tekanan

2,8 3,0 kg/cm2 . setelah mencapai tekanan tersebut, semua kran ditutup dan

ditahan selama 45 menit, kemudian kran exhaust dibuka dan setelah

mencapai tekanan 1,0 kg/cm2, kran kondensat dibuka hingga mencapai

tekanan 0 kg/cm2.

Universitas Sumatera Utara

6. Pengeluaran lori

Pintu rebusan dibuka dan lori-lori dikeluarkan dengan menggunakan bantuan

capstand.

Faktor faktor yang mempengaruhi proses perebusan :

Tekanan uap dan lama perebusan

Tekanan dan lamanya waktu perebusan sangat penting karena mempengaruhi

hasil perebusan dan efisiensi pabrik sendiri. Apabila tekanan dan waktu perebusan

tidak cukup dapat menyebabkan beberapa kerugian, yaitu:

1. Buah kurang masak, sebagian brondolan tidak lepas dari tandan (unstriped

bunch) yang menyebabkan kerugian minyak dalam janjangan kosong bertambah.

2. Pelumatan pada digester tidak sempurna, yaitu sebagian daging buah tidak lepas

dari biji sehingga mengakibatkan proses pengempaan tidak sempurna dan

mengakibatkan kerugian minyak pada fibre.

3. Ampas (fibre) basah yang meyebabkan pembakaran dalam ketel uap tidak

sempurna.

Sedangkan apabila perebusan terlalu lama dapat menyebabkan:

a. Buah menjadi memar, kerugian minyak dalam air rebusan (kondensat), dan

janjangan kosong bertambah.

b. Merusak mutu minyak dan inti.

2.8.3.4. Stasiun Penebah (Thressing)

Universitas Sumatera Utara

Proses pada stasiun thressing ini adalah berondolan dipisahkan dari

janjangan/tandannya.

Stasiun ini terdiri dari :

a. Alat pengangkut lori (hoisting crane)

Hoisting crane ini digunakan untuk mengangkat dan memindahkan lori yang

berisi TBS yang telah direbus ke Bunch Auto Feeder dan menurunkan lori pada rel

semula.

Ketebalan lapisan buah pada bunch feeder sebaiknya 20-30 cm (yaitu sekitar 2-3

lori). Penumpukan atau ketebalan buah yang terlalu besar pada bunch feeder

mengakibatkan kehilangan pada tandan kosong meningkat dan kesulitan

pengontrolan pengumpanan buah ke thresser.

Bunch feeder yang digunakan pada PKS Aek Nabara Selatan adalah manual

feeder, karena pengoperasiannya tergantung pada level volume digester.

Faktor-faktor yang mempengaruhi dalam pengumpanan adalah :

1. Kecepatan bunch feeder

2. Ketinggian tumpukan di auto feeder

3. Pengoperasian hoisting Crane

4. Ukuran buah

b. Mesin Thressing

Alat ini berfungsi untuk memisahkan buah (berondolan) dari janjangan dengan

sistem drum berputar sehingga buah akan terangkat dan terbanting. Selanjutnya

berondolan akan terlepas dan masuk ke kisi-kisi drum yang lebarnya 4-6 cm.

Faktor-faktor yang mempengaruhi efektivitas kerja thresser adalah:

Universitas Sumatera Utara

1. Feeding, yaitu kualitas (ukuran buah) dan kuantitas (volume umpan ke

thresser).

2. Kecepatan drum.

3. Kebersihan kisi-kisi tempat keluarnya berondolan.

4. Sudut pengarah, berfungsi mengarahkan janjangan agar tidak ada beban load

didalam drum.

5. Spike, yang berfungsi untuk mengurangi terjadinya USF (unstrip fruit).

c. Below Conveyor Thressing

Alat ini berfungsi untuk mendorong berondolan yang keluar dari threser ke

under transfer fruit conveyor.

d. Under Transfer Fruit Conveyor

Alat ini berfungsi untuk menghantarkan berondolan yang ke luar dari below

conveyor thressing menuju ke fruit elevator.

e. Fruit Elevator

Alat ini berfungsi untuk menghantarkan berondolan dari under transfer fruit

conveyor menuju ke fruit top transfer conveyor.

f. Fruit Top Transfer Conveyor

Alat ini berfungsi untuk menghantarkan berondolan dari fruit elevator menuju

fruit distributing conveyor.

g. Empty Bunch Conveyor

Alat ini berfungsi untuk menghantarkan janjangan kosong dari threser menuju

elevator empty bunch crusher dan elevator empty bunch shredder.

f. Empty Bunch Shredder

Universitas Sumatera Utara

Melalui elevator empty bunch crusher janjangan masuk ke empty bunch crusher

untuk pengepressan janjangan dan persiapan feeding ke empty bunch shredder.

g. Under Transfer Fruit Conveyor

Berondolan akan masuk ke under transfer fruit conveyor untuk diproses kembali

dan janjangan yang masih terdapat berondolan akan kembali masuk ke empty bunch

conveyor untuk diproses kembali. Janjangan yang sudah bersih dari berondolan akan

masuk ke elevator empty bunch shredder, lalu masuk ke distribution shredder

conveyor untuk dibawa ke shredder agar dicacah. Hasil cacahan masuk ke inclined

empty bunch conveyor I, II dan horizontal hopper conveyor untuk dibawa ke hopper.

2.8.3.5. Stasiun Pengepressan (Pressing)

Stasiun kempa adalah stasiun pengambilan minyak pertama. Pada stasiun ini

minyak diperoleh dengan cara melumat dan mengempa berondolan Proses

pemisahan daging buah dengan biji (nut) dan proses pengambilan minyak kasar dari

daging buah terjadi pada stasiun ini.

Adapun proses pada stasiun ini adalah :

a. Fruit Distributing Conveyor

Menghantarkan berondolan dari fruit top transfer conveyor sekaligus membagi

berondolan ke dalam digester yang dioperasikan.

b. Recycling Conveyor

Mengembalikan berondolan yang tidak tertampung oleh digester didorong ke

under transfer fruit conveyor.

c. Digester (Pengaduk)

Universitas Sumatera Utara

Digester berfungsi untuk melunakkan dan mengaduk buah. Digester adalah

ketel tegak yang mempunyai dinding rangkap, poros pemutar yang dilengkapi

dengan pisau pisau pengaduk. Jumlah pisau pengaduk dalam satu buah digester

terdiri dari empat pasang pisau pengaduk yang bertingkat dan satu pasang pisau

pelempar.

Letak pisau ini dibuat bersilangan antara pasangan yang satu dengan yang lain

dan dipasang miring agar daya adukan cukup besar dan sempurna. Untuk start up

awal digester diisi penuh 80 %, kemudian diputar selama 15 menit dan line press

dibuka. Air delusi ditambahkan pada chute dengan komposisi minyak : air : NOS =

40 : 40 : 20.

Alat ini berfungsi untuk :.

1. Melepaskan biji dari daging buah yang membungkus.

2. Melumat daging buah.

3. Meremas struktur jaringan dan pembukaan sel dimana minyak terkandung di

dalamnya.

Digester minimal berisi dari kapasitas nya dan waktu yang dibutuhkan untuk

pelumatan 15-20 menit, temperatur digester harus tetap dijaga antara 90-950.

Faktor-faktor yang mempengaruhi kerja digester antara lain:

1. Kebersihan bottom plate.

2. Kematangan buah yang sudah direbus.

3. Kecepatan pengadukan yaitu sebesar 25 rpm.

4. Kondisi plat siku penahan pada dinding digester.

5. Waktu pengadukan 15 20 menit.

d. Pengempaan (Screw Press)

Universitas Sumatera Utara

Pengempa digunakan untuk mengepres buah yang sudah diaduk dari digester

dengan menggunakan sistem hidrolik sehingga minyak kasar keluar dari daging buah

sekaligus memisahkan minyak kasar dari serat biji sawit. Prinsip dari pengepresan

adalah suatu penekanan terhadap buah yang telah diaduk sehingga terperas dan

mengeluarkan minyak yang selanjutnya dialirkan ke sand trap. Screw press

berfungsi untuk memeras daging buah dari digester sehingga didapat hasil minyak

kasar dan serabut /fiber. Alat ini biasanya berkapasitas @ 10 ton TBS/ jam, dengan

tekanan hidrolik cone maksimum 50 kg/cm2. Konstruksi berupa uliran ganda yang

berputar berlawanan arah dengan tekanan tertentu serta di bantu dengan aliran air

panas (air delusi).

Press yang digunakan di PKS Aek Nabara Selatan berjumlah 4 buah untuk

masing-masing line yang terbagi menjadi 3 jenis yaitu:

1. Laju, dengan kapasitas 10-12 ton/jam sebanyak 4 unit

2. Stork, dengan kapasitas 10-12 ton/jam sebanyak 1 unit

3. MJS, dengan kapasitas 15-17 ton/jam sebanyak 3 unit

Faktor-faktor yang mempengaruhi kerja press:

1. Kondisi worm atau main screw press

2. Tekanan cone

3. Kematangan buah yang direbus

4. Kebersihan pada press

5. Air delusi, yang berfungsi untuk mempermudah proses pemisahan minyak

dan air jika air delusi terlalu sedikit, minyak yang dihasilkan lebih murni tapi

loses minyak tinggi. Temperatur air delusi harus dijaga 90 950 C.

Universitas Sumatera Utara

Penambahan air delusi dilakukan dengan perbandingan antara minyak, air

dan NOS = 40 : 40 : 20

2.8.3.6. Stasiun Klarifikasi (Clarification Station)

Stasiun pemurnian/klarifikasi minyak berfungsi untuk memisahkan minyak

dengan kotoran serta unsur unsur yang mengurangi kualitas minyak dan

mengupayakan agar kehilangan minyak seminimal mungkin. Stasiun ini merupakan

stasiun pemurnian minyak yang masih banyak mengandung kotoran seperti air,

lumpur dan sebagainya. Minyak yang berasal dari pressing station yaitu diluted

crude oil merupakan minyak yang masih kotor. Dilution water merupakan air

condensate yang berasal dari proses perebusan yang ditambahkan ke dalam crude oil

pada oil gutter yang berfungsi untuk membantu proses pemisahan crude oil

(minyak). Dilution water yang akan ditambahkan sebanyak 18% dari kapasitas

pabrik.

Minyak kasar (crude oil) hasil proses pemerasan di stasiun pressing diproses

dengan berbagai macam perlakuan sehingga diharapkan minyak (CPO) terpisah dari

air dan NOS (Non Oil Solid) pada`stasiun klarifikasi.

a. Sand Trap Tank

Sand trap tank berfungsi untuk menangkap pasir minyak yang akan mengalir

melalui baffle baffle yang berfungsi untuk menangkap pasir. Jumlah sand trap tank

pada PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan

adalah berjumlah 2 unit dengan masing masing kapasitas 12 m/jam. Dalam

Universitas Sumatera Utara

melakukan blow down harus dengan suhu 95 C sehingga yang terbuang adalah

benar benar NOS (Non Oil Solid).

Faktor faktor yang mempengaruhi efektifites sand trap tank :

1. Temperatur 90 - 95 C

2. Kondisi umpan

3. Kondisi baffle

b. Vibro Seperator

Vibro seperator berfungsi untuk menyaring Crude Oil dari serabut serabut yang

dapat menggunakan proses pemurnian minyak. Vibro seperator memiliki 3 jenis

lapisan yang terdiri dari 2 lapisan yaitu single deck, dan 1 double deck. PKS Aek

Nabara Selatan adalah jenis double deck dengan ukuran mesh 20/40 yang berjumlah

3 unit, getaran vibro separator dikontrol melalui penyetelan bandul uang diikat pada

electromotor.

c. Crude Oil Tank (COT)

Crude oil tank merupakan tangki penampung minyak kasar hasil saringan dari

vibro separator sebelum dikirim kebagian tangki ditribusi dengan menggunakan

pompa. Fungsi crude oil tank adalah untuk transit tank, menambah panas,

menurunkan NOS (Non Oil Solid). Faktor yang mempengaruhi kerja dari COT

adalah temperatur dan kondisi baffle jumlah COT yang ada di PT. Perkebunan

Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan adalah 2 unit dengan

dasar tangki berbentuk segi empat. Crude oil tank dilengkapi dengan steam coil

untuk memanaskan campuran minyak yaitu dengan suhu 95 C. Untuk menjaga

kebersihan dalam tangki harus dilakukan blowdown setiap 4 jam sekali.

Universitas Sumatera Utara

d. Vertical Clarifier Tank (VCT)

Vertical clarifier tank berfungsi untuk memisahkan minyak, air dan NOS secara

grafitasi. Untuk efektifitas kerja dari VCT adalah dengan ketebalan minyak 60 cm

dan baru dilakukan pengutipan melalui skimmer.

Pemisahan antara minyak dan air adalah dengan perbedaan berat jenis dan suhu

yang baik untuk terjadinya pemisahan antara air dan minyak adalah 90 95C,

dimana minyak akan selalu berada diatas karena berat jenis minyak < 1, sedangkan

berat jenis air adalah 1.

VCT yang digunakan di PKS Aek Nabara Selatan adalah 2 unit 1 unit digunakan

untuk proses pemurnian minyak dan 1 unit untuk proses pengutipan minyak dari

rudock/fat fit.

Faktor yang mempengaruhi kinerja VCT adalah :

1) Temperatur yaitu 90 - 95

2) Air Dilution

3) Stirer

4) Kualitas Feeding

5) Blowdown, dilakukan secara rutin.

e. Oil Tank

Oil Tank berfungsi oil tank sebagai tempat transit minyak sebelum diolah di oil

purifier. Untuk membuang kotoran yang terdapat pada bagian bawah oil tank harus

dilakukan blow down setiap 1 jam sekali. Pada oil tank suhu harus dijaga pada suhu

95C untuk mengurangi kadar air sehingga kerja oil purifier tidak terlalu berat.

Universitas Sumatera Utara

Minyak dari vertical clarifier tank masuk ke oil tank pertama sampai ketinggian

minyak di dalam tangki sekitar 60%. Bila melebihi dari 60 %, akan terjadi overflow

ke oil tank yang berikutnya. Oil tank yang digunakan 3 buah, dimana 1 tangki

sebagai cadangan. Dengan demikian, akan memungkinkan terjadinya pengendapan

kotoran di oil tank.

Faktor yang mempengaruhi kinerja oil tank :

1. Temperatur harus berkisar 90 95C

2. Kebersihan tangki

3. Kondisi steam coil

4. Blow down

f. Oil Purifier

Oil purifier berfungsi untuk mengurangi NOS dan kadar air dengan cara

centrifugal. Pembukaan seal water dilakukan diawal proses dan saat beroperasinya

kran seal water harus sudah ditutup, karena apabila kran terbuka akan

mengakibatgkan kadar air dalam minyak meningkat

Oil purifier yang digunakan PT. Perkebunan Nusantara III Pabrik Kelapa Sawit

(PKS) Aek Nabara Selatan sebanyak 5 unit, beroperasi 4 unit dan 1 uint persediaan.

Faktor yang mempengaruhi kinerja oil purifier adalah :

1. Kontrol valve feeding

2. Kondisi gear pump

3. Stainer

4. Rpm

g. Vacum Dryer

Universitas Sumatera Utara

Fungsi vacuum dryer adalah untuk mengurangi kadar air dalam minyak

produksi. Vacuum dryer yang digunakan berjumlah 2 buah, yang masing-masing

dilengkapi dengan stean ejector. Temperatur minyak dibuat 90-950C supaya kadar

air cepat menguap dan uap air tersebut akan terisap oleh injection steam, selanjutnya

terdorong keluar. Steam yang digunakan pada steam ejector adalah superheated

steam dari boiler dengan tekana 15 kg/cm2. Steam dan air dari steam ejector

kemudian dialirkan ke hot well tank. Minyak yang telah bersih keluar dari bottom

vacuum dryer dan selanjutnya dipompakan ke storage stank melalui oil cooler untuk

didinginkan sampai suhu 500C.

2.8.3.7. Stasiun Kernel (Kernel Plant)

Kernel plant ini berfungsi untuk memproses campuran ampas (fibre) dan biji

(nut) yang ke luar dari screw press diproses untuk menghasilkan :

1) Cangkang (shell) dan fibre sebagai bahan bakar boiler.

2) Inti sawit (kernel) sebagai hasil produksi yang siap di pasarkan.

a. Cake Breaker Conveyor

Cake breaker conveyor terdiri dari 1 talang yang mempunyai dinding rangkap.

Didalam conveyor, press cake diaduk-aduk sehingga ampas yang lebih ringan akan

mudah dipisahkan dari biji. PKS Aek Nabara Selatan menggunakan 2 unit cake

breaker conveyor. Cake breaker conveyor berfungsi untuk menghantarkan ampas

dan biji dari press ke depericarper dan memecahkan gumpalan cake ke stasiun press

ke depericarper.

b. Depericarper

Universitas Sumatera Utara

Depericarper berfungsi untuk memisahkan fiber dengan nut dan membawa

fiber untuk bahan baker boiler. PT. Perkebunan Nusantara III Pabrik Kelapa Sawit

(PKS) Aek Nabara Selatan memiliki 2 unit depericarper.

Efektivitas kerja dari depericarper adalah banyaknya fiber yang terikut pada

nut. Faktor faktor yang mempengaruhi efektifitas kerja depericarper adalah :

1. Air lock pada fibre cyclone dan CBC

2. kualitas umpan

3. adjustement dumper pada fan kolom

4. kondisi ducting

5. Rpm fan

6. Kondisi fan

7. Kebersihan

c. Nut polishing Drum

Nut yang berasal dari depericarper kemudian dipoles atau dibersihkan di nut

polishing drum sehingga nut bebas dari fibre. Nut polishing drum adalah suatu drum

yang berputar yang mempunyai plat-plat yang dipasang miring pada dinding bagian

dalam dan pada asnya.

Di ujung nut polishing drum memiliki kisi-kisi sebagai tempat keluarnya nut

yang kemudian jatuh ke conveyor dan dihisap ke nut transport. Biji yang telah

dipisahkan dari ampasnya masuk ke dalam nut polishing drum dan karena putaran

drum tersebut, biji-biji akan dipolish untuk melepaskan serat-serat yang masih

tinggal pada biji oleh plat-plat yang ada pada dinding dan asnya. Kecepatan dinding

putaran adalah 26-28 rpm.

Universitas Sumatera Utara

Fungsi dari nut polishing drum

1. Memisahkan nut dari sampah

2. Membersihkan biji dari serabut yang masih melekat

3. Memisahkan gradasi nut

4. Membawa nut dari depericarper ke nut transport

Faktor-faktor yang mempengaruhi efektifitas nut polishing drum adalah :

1. Jumlah lubang penyaring

2. Kondisi plat pengarah

3. Diameter lubang penyaring

4. Aliran udara

5. Diameter dan panjang drum

6. Kualitas dan kuantitas

7. Kebersihan

d. Nut Transport

Nut transport berfungsi untuk menghantarkan nut dari nut polishing drum ke

nut silo. Nut transport dilengkapi dengan blower dan cyclone untuk menghisap nut.

Nut yang jatuh ke nut conveyor diatur kecepatannya dengan menggunakan air lock,

sehingga nut tidak jatuh bersamaan.

e. Nut Silo

Nut silo berfungsi sebagai tempat penyimpanan sementara nut sebelum diolah

pada proses berikutnya. Jumlah nut silo dalam PKS Sei Silau ada 2 unit dengan dan

memiliki 3 sekat, yang mana sekat 1 yang memiliki vibrating grate setelah ripple

mill adalah merupakan tempat untuk buah dura dan lainnya adalah untuk tenera.

Universitas Sumatera Utara

Kebersihan shaking grade pada nut silo harus di perhatikan karena mempengaruhi

terhadap keluaran nut silo, agar nut silo yang terolah sesuai dengan FIFO (first in

first out).

f. Ripple Mill

Ripple mill berfungsinya untuk memecah nut dengan menjepit. PT. Perkebunan

Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan menggunakan 6 unit

ripple mill yang terbagi menjadi 2 line. Ripple mill memecah nut dengan cara

menjepit nut diantara ripple plate dan rotor. Ripple mill #1,2,4 dan #5 memiliki

kapasitas olah 4 ton/jam. Sedangkan ripple mill #3 dan #6 memiliki kapasitas olah 5

ton/ jam.

Faftor-faktor yang mempengaruhi efisiensi pemecah adalah :

1. Rpm

2. Kualitas dan kuantitas umpan

3. Jarak antara cover dengan rotor

4. Kondisi ripple plate dan rotor bar

5. Jumlah roller bar

Faktor-faktor yang mempengaruhi tingginya inti pecah yang keluar dari ripple

mill adalah :

1. Nut terlalu kering

2. Clearence antara ripple plat dengan rotor bar terlalu kecil

3. Persentase nut pecah pada umpan terlalu besar

4. Umpan yang terlalu banyak

g. LTDS (Light Tenera Dust Separation)

Universitas Sumatera Utara

Fungsi dari LTDS adalah untuk memisahkan cangkang dan inti serta membawa

cangkang untuk bahan bakar boiler. Cangkang akan terhisap oleh blower ke bagian

atas dan selanjutnya diangkut untuk bahan boiler. Inti yang lebih berat jatuh ke

kernel grading drum (dry system), sedangkan inti yang lebih ringan dan cangkang

yang lebih berat jatuh ke hydrocyclone (wet system). Pemisahan dilakukan dengan

pengisapan dengan menggunakan blower.

Faktor-faktor yang mempengaruhi kinerja LTDS adalah :

1. Kualitas dan kuantitas umpan

2. Adjusment dumper coulum

3. Hisapan (dumper, air lock, blower)

h. Kernel Grading Drum

Fungsi kernel grading adalah untuk menyaring nut utuh dan pecah yang

berukuran besar yang dapat terikut ke produksi untuk diolah ulang. Jumlah kernel

grading drum yang ada sebanyak 2 unit

Faktor yang mempengaruhi kineja kernel grading drum adalah :

1. Kualitas dan kuantitas umpan.

2. Lubang pada drum baik ukuran lubang maupun jumlahnya

3. Tuas pembersih

4. Pengarah

5. Rpm, diameter dan panjang drum

i. Hydrocyclone

Fungsi hydrocyclone untuk memisahkan inti dengan cangkang yang keluar dari

LTDS. Pemisahan inti dan cangkang pada hydrocyclone didasarkan atas gaya

Universitas Sumatera Utara

sentrifugal berat jenis, dimana berat jenis cangkang 1,3 sedangkan berat jenis inti

1,08.

Hydrocyclone terdiri dari :

1. Tabung pemisah (cyclone) yang dilengkapi dengan pompa pengutip (vortex

finder).

2. Bak air penampung cracked mixture yang terdiri dari beberapa sekat.

3. Dewatering water drum untuk inti dan cangkang

Prinsip kerja Hydrocyclone:

1. Campuran cangkang dan inti yang keluar dari LTDS dimasukkan ke dalam bak

pertama, lalu oleh pompa hydrocylone dipompa kedalam cyclone, campuran ini

akan diputar dan oleh gaya sentrifugal, inti yang mempunyai berat jenis yang

lebih kecil akan berkumpul di tengah cyclone lalu melalui vortex finder keluar

dari sebelah atas dan kembali ke bak pertama.

2. Inti yang telah bercampur air ini kemudian masuk ke kernel dewatering screen

untuk memisahkan air selanjutnya inti secara teratur banyaknya (diatur oleh air

log)masuk ke kernel transport untuk dimasukkan ke dalam kernel silo.

3. Cangkang yang memiliki berat jenis yang lebih besar akan berkumpul di bagian

pinggir cyclone lalu keluar dari bawah bersama air masuk ke bak kedua.

Cangkang akan keluar ke sall dewatering screen dan keluar dari bak II.

Jika persentase inti dalam cangkang terlalu tinggi maka vortex finder

diturunkan sebaliknya apabila persentase cangkang dalam inti tinggi, vortex

finder dinaikkan.

1. Kondisi pompa

Universitas Sumatera Utara

2. Kondisi dewatering drum.

3. Kondisi baffle (sekat).

j. Kernel silo

Fungsi kernel silo adalah untuk mengurangi kadar air yang terkandung dalam inti

produksi. PKS Aek Nabara Selatan menggunakan 4 buah kernel silo (2 kernel silo

tiap line).

Pengeringan dilakukan dengan cara menghembuskan udara panas dari steam

heater. Udara dipanaskan dengan steam, oleh blower dihembuskan kedalam silo.

Temperatur dalam kernel silo terbagi dalam 3 tingkatan yaitu bagian atas 600 C,

bagian tengah 700 C, dan bagian bawah 800 C.

Pengeringan dilakukan dalam kernel silo selama 5 8 jam. Kadar air inti yang

terlalu rendah dapat menyebabkan kadar inti berubah warna terlalu besar. Sebaliknya

jika inti kurang kering:

1. Kadar minyak yang diperoleh rendah

2. Inti akan berjamur

3. Kadar ALB dalam inti tinggi

k. Kernel storage

Fungsi kernel storage adalah sebagai tempat penyimpanan inti produksi sebelum

di kirim keluar untuk dijual. Kernel storage memliki sebuah fan agar uap air yang

terkandung dalam inti dapat keluar dan tidak menyebabkan kondisi dalam storage

lembab, yang kemudian menyebabkan timbulnya jamur pada inti. Inti dari kernel silo

diangkut ke kernel storage menggunakan screw conveyor dan pneumatic conveyor

serta kernel elevator.

Universitas Sumatera Utara

2.8.4. Mesin dan Peralatan

2.8.4.1. Mesin

Pada PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara mesin-

mesin yang digunakan pada saat proses dapat dilihat pada Tabel 2.4. dibawah ini:

Tabel 2.4. Mesin di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek

Nabara Selatan

No. Mesin Spesifikasi

1. Loading Ramp Merk : Vickers, Type : 10 bays, Daya : 4 kw/300

volt, jumlah : 2 unit

2. Capstand Merk : Teco Induction, Type : wire rope, Daya : 15

hp, Tipe tali : 5/8 ARW C6x29, jumlah : 6 unit

3. Sterilizer Merk : Kesco, Diameter : 2.100 mm, Panjang :

29.265mm, Kapasitas : 25 ton, Tekanan uap : 03,5

kg/cm2, Temperatur uap : 115C130oC, Jumlah

: 4 unit

4. Hoisting Crane Merk : Demag Indonesia, Kapasitas : 5 ton, , Cos

: 0,8, putaran : 40 rpm, Jumlah : 3 unit

5. Automatic feeder Merk : Renold Chain, Panjang : 5860 mm, Lebar :

3300 mm, Kapasitas : 30 ton/jam, Putaran : 0,3-0,7

rpm, Cos : 0,8

6. Thresser Merk : Asian Motor Swed, Diameter : 2057 mm,

Panjang : 5029 mm, Putaran : 22,5 rpm, Kapasitas :

30 ton/jam, Cos : 0,8, Daya : 20 hp

7. Fruits Elevator Merk : Ronald Chain, Panjang : 3000 mm, Daya :

10 hp, Cos : 0,8, kapasitas : 30ton/jam

8. Digester Merk : Stock Amsterdam, Internal diameter : 1200

mm, Tinggi Conteiner : 3000 mm, Isi : 3200 ltr,

Kapasitas : 10-15 ton/jam, Putaran : 23 rpm, Daya :

22 Kw, Cos : 0,8, Type : LD 3200, Jumlah : 8

unit

9. Twin Screw Press Merk : MJI, Panjang : 4910 mm, Lebar : 1478 mm,

Tinggi : 1035 mm, Kapasitas : 15 17 ton/jam,

Putaran : 10,5 rpm, Cos : 0,8, Daya : 40 hp, Type

: LP 10 12, Jumlah : 8 unit

10. Vibro Separator Merek : Amkco, Diameter : 1524 mm (60 ),

Jumlah : 2 unit, Kapasitas : 9-12 ton, Daya : 2,5 hp,

Putaran : 1450 rpm, Cos : 0,8

11. Crude Oil Tank Merk : Sweeo, Kapasitas : 30 ton, Putaran : 1450

rpm, Jumlah : 3 unit

Universitas Sumatera Utara

Tabel 2.4. Mesin di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek

Nabara Selatan (Lanjutan)

No. Mesin Spesifikasi

12. Continuous Settling Kapasitas : 90 M3, Jumlah : 1 unit, Diameter : 500m

Tank

13. Sludge Tank Kapasitas : 6 ton, Diameter : 2.32 m, Tinggi : 2,7 m,

Jumlah : 2 unit

14. Oil Tank Kapasitas : 6 ton, Diameter : 2,32 m, Tinggi : 2,7 m,

Jumlah : 3 unit

15. Sludge Drain Tank Kapasitas : 15 M3, Panjang : 5000 m, Lebar :

2000m, Tinggi : 1500 m

16. Vacuum Dryer Merk : Papemmeler, Type : 500/1583-01, Cos :

0,8, Kapasitas : 9 ton, jumlah : 2 unit

17. Depericarper Merk : GNM, Kapasitas : 30 ton TBS/jam, Jumlah

: 2 unit, Daya : 75 hp, Putaran : 1800 rpm

18. Nut Cyclone Merk : GNM, Diameter : 2500 mm, Daya : 5,5 hp,

Putaran : 59,54 rpm, kapasitas : 35 ton/jam, jumlah

: 2 unit

19. Nut Silo Merk : Warman-Australia, Panjang : 2580 m,

Tebal: 3050 m, Kapasitas : 74 ton, jumlah : 6 unit

20. Ripple Mill Merk : GNM, Diameter : 380 mm, Daya : 3 hp, Cos

: 0,8, Putaran : 34,8 rpm. Jumlah : 2 unit

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

2.8.4.2. Peralatan (Equipment)

Peralatan yang digunakan oleh pabrik PT. Perkebunan Nusantara III Pabrik

Kelapa Sawit Kebun Aek Nabara Selatan dapat dilihat pada tabel 2.5 :

Tabel 2.5. Peralatan di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit

Aek Nabara Selatan

No. Mesin Fungsi

1. Tojok mengangkat buah yang jatuh dari lori

2. Talang meratakan arang di dalam tungku boiler

3. Kereta sorong memindahkan peralatan

4. Beko mengangkut material dan barang barang lain

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

Universitas Sumatera Utara

Anda mungkin juga menyukai

- Pt. LonsumDokumen27 halamanPt. LonsumAdrie Nasucha AdriBelum ada peringkat

- IsiDokumen162 halamanIsiErvan Apsara Bismaka50% (2)

- Chapter II Skripsi Pabrik GulaDokumen35 halamanChapter II Skripsi Pabrik GulaAmmar KadafiBelum ada peringkat

- Bab 1Dokumen5 halamanBab 1VIDEO TERBARU TERKINIBelum ada peringkat

- Bab 2 IncasiDokumen12 halamanBab 2 IncasiBismillah BismillahBelum ada peringkat

- BAB I RefisiDokumen42 halamanBAB I RefisiDaniel TampuBelum ada peringkat

- LAPORANDokumen58 halamanLAPORANAntonius Rendi SupriantoBelum ada peringkat

- OPTIMASI PROSES PEREBUSANDokumen37 halamanOPTIMASI PROSES PEREBUSANDicky Ceperist Pontianak100% (1)

- PKS PT. Brata Subur PersadaDokumen13 halamanPKS PT. Brata Subur PersadaMau Lana100% (1)

- LAPORAN KERJA PRAKTEK PALING BARU Sebelum Gambar TurbinDokumen60 halamanLAPORAN KERJA PRAKTEK PALING BARU Sebelum Gambar TurbinAbdillah Reza SantosoBelum ada peringkat

- Kelapa SawitDokumen9 halamanKelapa SawitNovri DitamaBelum ada peringkat

- Laporan Praktik Kerja Lapangan MaintenanDokumen70 halamanLaporan Praktik Kerja Lapangan MaintenanMuhammad Dwiki FadhillahBelum ada peringkat

- Bab 4Dokumen9 halamanBab 4yuniherawati 75Belum ada peringkat

- Laporan KP Perawatan Mesin Pengolah SawitDokumen37 halamanLaporan KP Perawatan Mesin Pengolah SawitLolo KokoBelum ada peringkat

- GULA SEJARAHDokumen47 halamanGULA SEJARAHAdistia BungaBelum ada peringkat

- Laporan UmumDokumen107 halamanLaporan Umumwilda hafifaBelum ada peringkat

- LaporanDokumen79 halamanLaporanArly Demenz'ionBelum ada peringkat

- Kompetensi AlumniDokumen102 halamanKompetensi AlumniTps Batch 5Belum ada peringkat

- BAB VIII Kesimpulan SaranDokumen2 halamanBAB VIII Kesimpulan SaranPricia annieBelum ada peringkat

- LaporanDokumen28 halamanLaporanwilliam yerikhoBelum ada peringkat

- KATA PENGANTAR LaporanDokumen65 halamanKATA PENGANTAR LaporanNiko F ManurungBelum ada peringkat

- Laporan RionDokumen21 halamanLaporan Riondennisrully100% (1)

- Laporan PKL 1 PT - LNK Stabat (FIX)Dokumen62 halamanLaporan PKL 1 PT - LNK Stabat (FIX)Evi HarahapBelum ada peringkat

- Laporan Kerja Praktek Di Pabrik Kelapa SDokumen46 halamanLaporan Kerja Praktek Di Pabrik Kelapa SAl Amin Mustaffa100% (2)

- Bab 1 Sampai Bab 3 TA Ruben 54Dokumen59 halamanBab 1 Sampai Bab 3 TA Ruben 54irfanBelum ada peringkat

- Aktivitas Peremukan Batu di PT Rapi ArjasaDokumen45 halamanAktivitas Peremukan Batu di PT Rapi ArjasaChristina TambunanBelum ada peringkat

- Lembar PengesahanDokumen5 halamanLembar PengesahanRiston Carlos SiraitBelum ada peringkat

- BAB 2 Fix KPDokumen11 halamanBAB 2 Fix KPHervina rezeki SitorusBelum ada peringkat

- SMK KUNJUNGAN INDUSTRIDokumen25 halamanSMK KUNJUNGAN INDUSTRIApril PriscilBelum ada peringkat

- Bab II FauziahDokumen38 halamanBab II FauziahMunawwaroh DaulayBelum ada peringkat

- PendahuluanDokumen32 halamanPendahuluanINDAHBelum ada peringkat

- LAPORAN KERJA PRAKTIK Judul AccDokumen17 halamanLAPORAN KERJA PRAKTIK Judul Acczulham hamzahBelum ada peringkat

- GAMBARAN UMUM PERUSAHAANDokumen8 halamanGAMBARAN UMUM PERUSAHAANRizval UsmayahBelum ada peringkat

- Bab IvDokumen11 halamanBab IvMotovloger RiauBelum ada peringkat

- Bab I-V PDFDokumen49 halamanBab I-V PDFAnom Muhammad IkhsanBelum ada peringkat

- PKS SEWANGIDokumen24 halamanPKS SEWANGIAditya Pramana Fitra100% (1)

- Revisi Proposal Skripsi 26 Mei 2020Dokumen34 halamanRevisi Proposal Skripsi 26 Mei 2020rifqi fBelum ada peringkat

- Laporan KP Rahmi MeliyandiniDokumen43 halamanLaporan KP Rahmi MeliyandiniMuhammad AkbarBelum ada peringkat

- PKL KILANG RU IIDokumen20 halamanPKL KILANG RU IIIkhsan Dalimunthe100% (1)

- PemeliharaanDokumen1 halamanPemeliharaanFath Ka100% (1)

- ProfilDokumen6 halamanProfilAnie Nuer Triatmojoo100% (1)

- Laporan Akhir PKRBTNDokumen79 halamanLaporan Akhir PKRBTNMuhardi Eden HazardBelum ada peringkat

- Laporan Kerja Praktek Amanat Fuzi Amri 1807111531Dokumen50 halamanLaporan Kerja Praktek Amanat Fuzi Amri 1807111531Aldi muhammad al-muhdarBelum ada peringkat

- Bab IDokumen3 halamanBab IAn LiforneBelum ada peringkat

- Tugas 2 (MPM) - RRDokumen18 halamanTugas 2 (MPM) - RRAlwi BakhtiarBelum ada peringkat

- Penerapan Preventive Maintenance Untuk Meningkatkan Reliability Pada Boiler Feed Pump Pltu Tarahan Unit 3 & 4 Tugas SarjanaDokumen23 halamanPenerapan Preventive Maintenance Untuk Meningkatkan Reliability Pada Boiler Feed Pump Pltu Tarahan Unit 3 & 4 Tugas SarjanaErick MayerBelum ada peringkat

- Bab IiDokumen5 halamanBab IifitriBelum ada peringkat

- File 11 Bab III Analisa Sistem BerjalanDokumen12 halamanFile 11 Bab III Analisa Sistem BerjalanAbu Jabbar Bin AmanullahBelum ada peringkat

- Laporan KP PT Pertamina EP Field LimauDokumen28 halamanLaporan KP PT Pertamina EP Field LimauErno Rubik33% (3)

- Seminar KP Ali FikriDokumen18 halamanSeminar KP Ali FikriAli FikriBelum ada peringkat

- Laporan Praktek Kerja Lapangan Pabrik Kelapa Sawit Pabatu PDFDokumen65 halamanLaporan Praktek Kerja Lapangan Pabrik Kelapa Sawit Pabatu PDFSri Nur100% (1)

- PTPV IV Pasir MandogeDokumen51 halamanPTPV IV Pasir MandogeTonoBelum ada peringkat

- Laporan Pi SatriaDokumen27 halamanLaporan Pi SatriaSATRIA pernanda.Belum ada peringkat

- Maintenance Generator SinkronDokumen29 halamanMaintenance Generator SinkronCharlesBelum ada peringkat

- Inti LaporanDokumen44 halamanInti LaporanOking_Hasbhi_2585Belum ada peringkat

- Bab IDokumen3 halamanBab Ijoe chanBelum ada peringkat

- AppendixDokumen50 halamanAppendixarumBelum ada peringkat

- Chapter III ViiDokumen89 halamanChapter III ViiarumBelum ada peringkat

- Produk Gitar AkustikDokumen4 halamanProduk Gitar AkustikarumBelum ada peringkat

- AbstractDokumen1 halamanAbstractarumBelum ada peringkat

- ReferenceDokumen1 halamanReferencearumBelum ada peringkat

- 1Dokumen4 halaman1arumBelum ada peringkat

- Opc TugasDokumen4 halamanOpc TugasarumBelum ada peringkat

- BERITA SINGKATDokumen22 halamanBERITA SINGKATЇдчїд Їіҝе Ндггч РоттэяBelum ada peringkat

- Bab I DKP (Ok)Dokumen7 halamanBab I DKP (Ok)arumBelum ada peringkat

- MACAM PerawatanDokumen9 halamanMACAM Perawatanianputra_adita5154Belum ada peringkat

- 1 PaintingDokumen1 halaman1 PaintingarumBelum ada peringkat

- Bab Ii DKP (Test)Dokumen14 halamanBab Ii DKP (Test)arumBelum ada peringkat

- Lambang DaerahDokumen2 halamanLambang DaeraharumBelum ada peringkat

- RPPKD-1 2Dokumen8 halamanRPPKD-1 2arumBelum ada peringkat

- RPPKD-1 1Dokumen6 halamanRPPKD-1 1arumBelum ada peringkat

- KEGIATANDokumen3 halamanKEGIATANarumBelum ada peringkat

- RPPKD-1 1Dokumen6 halamanRPPKD-1 1arumBelum ada peringkat

- Nilai Mid XDokumen7 halamanNilai Mid XarumBelum ada peringkat