Analisis Kegagalan Struktur Velg Mobil Berbasis Aluminium Alloy

Diunggah oleh

cak sobikJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Analisis Kegagalan Struktur Velg Mobil Berbasis Aluminium Alloy

Diunggah oleh

cak sobikHak Cipta:

Format Tersedia

ANALISIS KEGAGALAN STRUKTUR VELG MOBIL

BERBASIS ALUMINIUM ALLOY

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

GURUH ANDRYAN SYAHPUTRA

NIM. 090401011

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2014

Universitas Sumatera Utara

ANALISIS KEGAGALAN STRUKTUR VELG MOBIL BERBASIS

ALUMINIUM ALLOY

GURUH ANDRYAN SYAHPUTRA

NIM. 090401011

Telah diperiksa dan disetujui dari hasil seminar Tugas Skripsi Periode ke-

677 Tanggal 30 Januari 2014

Disetujui oleh:

Pembimbing

Prof.Dr.Ir.Bustami Syam, MSME

NIP. 19570011985031005

Universitas Sumatera Utara

DEPARTEMEN TEKNIK MESIN AGENDA : 2119/ TS / 2013

FAKULTAS TEKNIK USU DITERIMA TGL : 15 Juli 2013

MEDAN PARAF :

TUGAS SARJANA

NAMA : Guruh Andryan Syahputra

NIM : 090401011

MATA PELAJARAN : Teknologi Pembentukan

SPESIFIKASI : Lakukan analisa struktur pada velg mobil bekas

aluminium alloy. Lakukan pengujian secara

mekanik untuk mendapatkan hasil agar dapat

melakukan simulasi komputer secara numerik.

Berikan rekomendasi penyebab kegagalan velg

mobil berbasis aluminium alloy dari hasil

analisis.

DIBERIKAN TANGGAL : 15 Juli 2013

SELESAI TANGGAL :

MEDAN, 15 Juli 2013

KETUA DEPARTEMEN TEKNIK MESIN, DOSEN PEMBIMBING,

Dr.Ing.Ir. Ikhwansyah Isranuri Prof.Dr.Ir. Bustami Syam, MSME

NIP. 196412241992111001 NIP. 195710011985031005

Universitas Sumatera Utara

ANALISIS KEGAGALAN STRUKTUR VELG MOBIL BERBASIS

ALUMINIUM ALLOY

GURUH ANDRYAN SYAHPUTRA

NIM. 090401011

Diketahui / Disahkan Disetujui

Ketua Departemen Teknik Mesin Dosen Pembimbing,

Fakultas Teknik – USU

Dr.Ing.Ir. Ikhwansyah Isranuri Prof.Dr.Ir. Bustami Syam, MSME

NIP. 19641224199211101 NIP. 195710011985031005

Universitas Sumatera Utara

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Allah SWT atas segala

karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga

penulis dapat menyelesaikan skripsi ini dengan sebaik-baiknya.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana

Teknik di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera

Utara. Adapun judul skripsi yang dipilih, diambil dari mata kuliah Teknologi

Pembentukan, Yaitu “ ANALISIS KEGAGALAN STRUKTUR VELG

MOBIL BERBASIS ALUMINIUM ALLOY”.

Dalam penulisan skripsi ini, penulis telah berupaya dengan segala

kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh

dari perkuliahan, menggunakan literature, serta bimbingan dan arahan dari Bapak

Prof.Dr.Ir. Bustami Syam, MSME sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang

sebesar-besarnya kepada :

1. Kedua orang tua tercinta, Ayahanda Ady Sucipto Spd dan Ibunda Dharmayanti,

Adik-adik tersayang ( Dyan Natya Purwitasari dan Trifany Alfionita Sari ) atas

doa, kasih saying, pengorbanan, tanggung jawab yang selalu menyertai penulis,

dan memberikan penulis semangat yang luar biasa sehingga penulis dapat

menyelesaikan skripsi ini.

2.Bapak Prof.Dr.Ir. Bustami Syam, MSME selaku dosen pembimbing yang telah

banyak meluangkan waktunya dan dengan sabar membimbing penulis hingga

skripsi ini dapat terselesaikan.

3.Bapak Ir.Alfian Hamsi, M.Sc sebagai dosen penguji I dan Bapak Ir.Syahrul

Abda, M.Sc sebagai dosen penguji II yang banyak memberi arahan dan bimbingan

dalam penyelesaian Skripsi ini.

4.Bapak Dr.Ing. Ir. Ikhwansyah Isranuri dan Ir. Syaril Gultom, MT selaku Ketua

dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

5.Bapak / Ibu staff pengajar dan pegawai Departemen Teknik Mesin, Fakultas

Teknik USU.

Universitas Sumatera Utara

6.Teman-teman seperjuangan Teknik Mesin USU stambuk 2009 khususnya

Chabib Muhammad, Andri Setiawan, Muhammad Nazar, Wahyu Hamdani, Harri

Rusadi, Sukardi, Ramadhan Daulay dan yang menjadi teman diskusi dan

menemani penulis selama mengikuti studi dan menyusun skripsi ini.

7. Teman-teman seperjuangan Team Horas USU yang telah memberi dukungan

yang luar biasa, Khusunya kepada Bapak Dr.Eng. Himsar Ambarita, MT selaku

pembimbing saya di Team Horas USU ini.

8.Seluruh Anggota AMTT yang telah memberi dukungan yang luar biasa kepada

penulis, sehingga penulis dapat menyelesaikan skripsi ini.

9.Keluarga besar pondok serumpun yang telah memberikan dukungan moral

sepenuhnya khususnya Muhammad Isnan Taufiq Siregar, Teddy

Firmansyah Supardi, Anton Hutauruk, Muhammad Abdul Hadi, Sabrizal,

Guntur Andi Putra, dan Aqmarul Akhyar.

Penulis mengaharapkan kritik dan saran yang sifatnya membangun demi

penyempurnaan skripsi ini dimasa mendatang.

Akhir kata penulis mengucapkan terima kasih dan berharap semoga skripsi

ini berguna bagi kita semua. Amiin Ya Rabbal Alamin.

Medan, Oktober 2013

Penulis,

Guruh Andryan Syahputra

Nim : 090401011

Universitas Sumatera Utara

ABSTRACT

Aluminum wheels has one of the so-called critical area is located in the hub,

spoke, and flange. Failure in the flange area, spokes, and hub may result in more

harm, both in terms of loss of material and non- material terms. The purpose of

this research was conducted to determine the cause of failure in aluminum alloy

wheels with experimental testing and using numerical simulations. Object of

research is aluminum alloy car wheels Toyota Corolla Altis with a diameter of

17,5 inches (444.5 mm) and a width of 7 inches (177.8 mm). Testing is conducted

chemical composition test, hardness test, tensile test, and metallographic test. Of

testing found that the composition of the material is aluminum alloy wheels with

type A413.0. Hardness on the material in the rim flange area that normally is 80.9

BHN scale. Hardness in plastically deformed flange area is 74.7 BHN scale . The

maximum tensile stress is 232.990 MPa, elongation 5.48 %, yield stress is

190.334 MPa, Young's Modulus 72.199 GPa. Micro Photo with 100 x and 200 x

magnification obtain porosity occurs in the area of plastic deformation. The

results of numerical simulations using the standard wheels Ansys Workbench 14.0

Total Deformation maximum gain rate was 0.64872 mm from its original form.

Simulation Equivalent Stress produces a maximum stress of 71.023 MPa , and the

minimum stress occurs at 0.039784 MPa. It can be concluded that the cause of

failure in aluminum alloy wheels is the occurrence of porosity in many areas,

causing plastically deformed material hardness decreases.

Keywords: Porosity, Hardness of Materials, and ANSYS Simulation

Universitas Sumatera Utara

ABSTRAK

Velg aluminium mempunyai daerah yang dinamakan area kritis terletak di daerah

hub, spoke, dan flange. Kegagalan pada daerah flange, spoke, dan hub dapat

mengakibatkan banyak kerugian, baik kerugian dari segi materi maupun dari segi

non materi. Tujuan penelitian ini dilakukan untuk dapat mengetahui penyebab

terjadinya kegagalan pada velg aluminium alloy dengan pengujian eksperimental

dan menggunakan simulasi numerik. Objek penelitian yang digunakan adalah velg

mobil aluminium alloy Toyota Corolla Altis dengan diameter 17,5 inci (444,5

mm) dan lebar 7 inci (177,8 mm). Pengujian yang dilakukan adalah uji komposisi

kimia, uji kekerasan, uji tarik, uji metalografi. Dari pengujian didapat bahwa

komposisi pada material velg merupakan aluminium alloy dengan tipe A413.0.

Kekerasan pada material velg di daerah flange yang normal adalah 80,9 skala

BHN. Kekerasan pada daerah flange terdeformasi plastis adalah 74,7 skala BHN.

Tegangan tarik maksimum adalah 232,990 MPa, elongasinya 5,48 %, tegangan

mulurnya 190,334 MPa, Modulus Young 72,199 GPa. Foto mikro dengan 100 x

dan 200 x pembesaran mendapatkan porositas pada daerah yang terjadi deformasi

plastis. Hasil simulasi numerik velg standar menggunakan Ansys 14.0 Workbench

mendapatkan Total Deformation maksimum menunjukkan angka sebesar 0,67475

mm dari bentuk semula. Simulasi Equivalent Stress menghasilkan tegangan

maksimum sebesar 71,434 MPa, dan tegangan minimum yang terjadi sebesar

0,073879 MPa. Dapat disimpulkan bahwa yang menyebabkan kegagalan pada

velg aluminium alloy adalah terjadinya banyak porositas pada daerah yang

terdeformasi plastis sehingga menyebabkan kekerasan material berkurang.

Kata kunci: Porositas, Kekerasan Material, dan Simulasi ANSYS

Universitas Sumatera Utara

DAFTAR ISI

KATA PENGANTAR ............................................................................................... i

ABSTRAK ...............................................................................................................iii

ABSTRACT ............................................................................................................. iv

DAFTAR ISI ............................................................................................................. v

DAFTAR GAMBAR ............................................................................................... ix

DAFTAR TABEL .................................................................................................... x

DAFTAR NOTASI .................................................................................................. xi

BAB 1 PENDAHULUAN ........................................................................................ 1

1.1 Latar Belakang ................................................................................................ 1

1.2 Perumusan Masalah ......................................................................................... 2

1.3 Tujuan Penelitian ............................................................................................. 2

1.4 Batasan Masalah .............................................................................................. 3

1.5 Manfaat Penelitian........................................................................................... 3

1.6 Sistematika Penulisan ...................................................................................... 4

BAB 2 TINJAUAN PUSTAKA ............................................................................... 5

2.1 Aluminium....................................................................................................... 5

2.2 Proses Pembuatan Aluminium ........................................................................ 6

2.3 Mikrostruktur Aluminium ............................................................................... 7

2.4 Sifat-Sifat Aluminium ..................................................................................... 8

2.4.1 Sifat Fisik Aluminium ........................................................................... 9

2.4.2 Sifat Mekanik Aluminium ..................................................................... 9

2.4.2.1 Kekuatan Tarik .............................................................................. 9

2.4.2.2 Kekerasan .................................................................................... 10

2.4.2.3 Ductile (Liat) ............................................................................... 10

2.4.2.4 Modulus Elastisitas ...................................................................... 11

2.4.2.5 Recyclability (Mampu untuk di daur ulang) ................................ 11

2.4.2.6 Reflectivity (Mampu pantul) ........................................................ 12

2.5 Aplikasi Aluminium Pada Velg Mobil.......................................................... 12

2.6 Spesifikasi Velg Mobil .................................................................................. 12

2.6.1 PCD ..................................................................................................... 13

Universitas Sumatera Utara

2.6.2 Offset .................................................................................................... 13

2.6.3 Centre Bore.......................................................................................... 14

2.6.4 Rim Marking ........................................................................................ 15

2.7 Velg Baja dan Velg Aluminium .................................................................... 15

2.7.1 Kualitas Velg Aluminium .................................................................... 16

2.7.2 Kategori Velg Aluminium ................................................................... 17

2.8 Paduan Aluminium ........................................................................................ 18

2.8.1 Pengaruh Unsur-Unsur Pemadu Pada Paduan Aluminium ................. 21

2.8.2 Macam-Macam Paduan Aluminium .................................................... 24

2.8.2.1 Paduan Al-Si ................................................................................ 24

2.8.2.2 Paduan Al-Cu dan Al-Cu-Mg ...................................................... 26

2.8.2.3 Paduan Al-Mn.............................................................................. 26

2.8.2.4 Paduan Al-Mg.............................................................................. 27

2.8.2.5 Paduan Al-Mg-Si ......................................................................... 27

2.8.2.6 Paduan Al-Mn-Zn ........................................................................ 27

2.9 Proses Pembuatan Velg ................................................................................. 28

2.9.1 Tipe One-piece Cast Wheels................................................................ 28

2.9.1.1 Gravity Casting............................................................................ 28

2.9.1.2 Low Pressure Casting.................................................................. 29

2.9.1.3 Spun-Rim, Flow- Forming atau Rim Rolling Technology ........... 29

2.9.1.4 Forging ........................................................................................ 30

2.9.2 Tipe Multi-Piece Wheels ..................................................................... 31

2.10 Tegangan ..................................................................................................... 31

2.11 Regangan ..................................................................................................... 32

2.12 Uji Komposisi Kimia................................................................................... 32

2.13 Uji Kekerasan (Hardness Test ) .................................................................. 33

2.14 Uji Metalografi ............................................................................................ 35

..... 2.14.1Porositas………………………………………………………………36

2.15 Uji Tarik ...................................................................................................... 37

2.16 Simulasi Numerik ........................................................................................ 38

BAB 3 METODOLOGI PENELITIAN ............................................................... 39

3.1 Waktu dan Tempat ........................................................................................ 39

Universitas Sumatera Utara

3.2 Prosedur Penelitian ........................................................................................ 39

3.3 Metode Pengumpulan Data ........................................................................... 39

3.3.1 Persiapan Bahan .................................................................................. 40

3.3.2 Persiapan Alat ...................................................................................... 41

3.3.2.1 Mesin Gerinda Tangan ................................................................ 41

3.3.2.2 Ragum.......................................................................................... 41

3.3.2.4 Jangka Sorong ............................................................................. 43

3.3.3 Pembuatan Spesimen ........................................................................... 43

3.4 Pengujian ....................................................................................................... 45

3.4.1 Uji Komposisi ...................................................................................... 45

3.4.2 Uji Kekerasan ...................................................................................... 45

3.4.3 Uji Metalografi .................................................................................... 46

3.4.3.1 Pengamplasan Spesimen Uji Metalografi.................................... 47

3.4.3.2 Polishing Spesimen Uji Metalografi............................................ 48

3.4.3.3 Proses Observasi Spesimen Uji Metalografi ............................... 48

3.4.1 Uji Tarik .............................................................................................. 49

3.5 Simulasi Numerik .......................................................................................... 50

3.5.1 Tampilan Pembuka Ansys 14.0 ........................................................... 50

3.5.2 Mendefinisikan Sistem Analisa ........................................................... 51

3.5.3 Mendefinisikan Material Properties ................................................... 52

3.5.4 Tampilan Gambar Velg ....................................................................... 52

3.5.5 Proses Meshing .................................................................................... 53

3.5.6 Proses Static Structural ....................................................................... 54

3.5.7 Proses Solution .................................................................................... 55

3.6 Diagram Alir Penelitian ................................................................................. 57

BAB 4 HASIL DAN PEMBAHASAN .................................................................. 58

4.1 Uji Komposisi Kimia..................................................................................... 58

4.2 Uji Kekerasan ................................................................................................ 59

4.3 Uji Tarik ........................................................................................................ 61

4.4 Uji Metalografi .............................................................................................. 64

4.5 Simulasi Numerik .......................................................................................... 68

Universitas Sumatera Utara

DAFTAR GAMBAR

Gambar 2.1 Proses Bayer ............................................................................................ 6

Gambar 2.2 Struktur mikro dari aluminium murni .................................................... 7

Gambar 2.3 Struktur mikro dari paduan aluminium-silikon ....................................... 8

Gambar 2.4 Konstruksi velg mobil ........................................................................... 12

Gambar 2.5 PCD velg mobil ..................................................................................... 13

Gambar 2.6 Offset velg mobil ................................................................................... 14

Gambar 2.7 Ukuran velg mobil................................................................................. 15

Gambar 2.8 (a) Velg baja (b) Velg aluminium ........................................................ 16

Gambar 2.9 Diagram fasa Al-Si ................................................................................ 24

Gambar 2.10 Struktur mikro paduan hypoeutectic, eutectic, dan hypereutectic....... 25

Gambar 2.11 Velg mobil tipe one-piece cast wheels ................................................ 28

Gambar 2.12 Velg BBS RC ...................................................................................... 29

Gambar 2.13 Proses pembuatan velg sistem forging ................................................ 30

Gambar 2.14 Velg mobil tipe multi-piece wheels ..................................................... 31

Gambar 2.15 Alat uji kekerasan material logam....................................................... 34

Gambar 2.16 Alat uji struktur mikro ......................................................................... 35

Gambar 2.17 Alat uji tarik ........................................................................................ 37

Gambar 3.1 Velg mobil bekas Toyota Camry jenis A413.0 ..................................... 40

Gambar 3.2 Mesin gerinda tangan ............................................................................ 41

Gambar 3.3 Ragum ................................................................................................... 42

Gambar 3.4 Mesin sekrap datar ................................................................................ 42

Gambar 3.5 Jangka sorong ......................................................................................... 43

Gambar 3.6 Bagian velg yang akan dibuat spesimen untuk pengujian..................... 43

Gambar 3.7 OES (Optical Emission Spectrometer).................................................. 45

Gambar 3.8 Brinell Hardness Tester ........................................................................ 46

Gambar 3.9 Mikroskop optik .................................................................................... 47

Gambar 3.10 Polishing Machine .............................................................................. 48

Gambar 3.11 Metal Polish ........................................................................................ 48

Gambar 3.12 Alat uji tarik Torsee Type AMU-10 .................................................... 49

Gambar 3.13 Tampilan awal Ansys .......................................................................... 50

Universitas Sumatera Utara

Gambar 3.14 Tampilan sistem analisa ...................................................................... 51

Gambar 3.15 Tampilan Engineering data................................................................. 51

Gambar 3.16 Tampilan material properties.............................................................. 52

Gambar 3.17 Tampilan pembuatan velg dari AutoCAD 3D..................................... 53

Gambar 3.18 Tampilan gambar velg hasil meshing .................................................. 54

Gambar 3.19 Tampilan gambar velg hasil fixed support .......................................... 54

Gambar 3.20 Tampilan velg yang dikenai beban...................................................... 55

Gambar 3.21 Tampilan proses solution .................................................................... 56

Gambar 3.23 Diagram alir penelitian ........................................................................ 57

Gambar 4.1 Spesimen uji komposisi kimia............................................................... 58

Gambar 4.2 Spesimen uji kekerasan, (a) yang terdeformasi plastis,

(b) yang normal ..................................................................................... 59

Gambar 4.3 Spesimen uji tarik .................................................................................. 61

Gambar 4.4 ASTM E 8M untuk sheet-type .............................................................. 61

Gambar 4.5 Grafik hasil pengujian tarik ................................................................... 62

Gambar 4.6 Spesimen uji metalografi, (a) yang normal, (b) yang

terdeformasi plastis ............................................................................. 64

Gambar 4.7 Mikrostruktur spesimen yang normal, (a) dengan 100 x pembesaran,

(b) dengan 200 x pembesaran ............................................................. 65

Gambar 4.8 Mikrostruktur spesimen yang terdeformasi plastis, (a) dengan

100 x pembesaran, (b) dengan 200 x pembesaran .............................. 66

Gambar 4.9 Distribusi total deformation .................................................................. 68

Gambar 4.10 Distribusi equivalent stress ................................................................. 69

Universitas Sumatera Utara

DAFTAR TABEL

Tabel 2.1 Sifat fisik Aluminium.................................................................................. 9

Tabel 2.2 Daftar seri paduan aluminium tempa ........................................................ 20

Tabel 2.3 Daftar seri paduan aluminium tuang……………………………………..

21

Tabel 3.1 Karakteristik paduan A413.0 .................................................................... 40

Tabel 4.1 Hasil uji komposisi kimia .......................................................................... 58

Tabel 4.2 Pengujian Kekerasan di daerah flange normal dengan beban 500 kg....... 60

Tabel 4.3 Pengujian Kekerasan di daerah flange terdeformasi plastis dengan beban

500 kg .................................................................................................... 60

Tabel 4.4 Hasil pengujian tarik ................................................................................. 63

Universitas Sumatera Utara

DAFTAR NOTASI

Simbol Keterangan Satuan

σ Tegangan MPa

A Luas penampang mm2

F Gaya Newton

ε Regangan

ΔL Perpanjangan mm

L0 Panjang mula-mula mm

ρ Densitas g/cm3

σy Tegangan mulur MPa

σu Tegangan tarik MPa

σf Tegangan patah MPa

E Modulus Young Gpa

BHN Kekerasan HB

ν Poisson Ratio

Universitas Sumatera Utara

ABSTRACT

Aluminum wheels has one of the so-called critical area is located in the hub,

spoke, and flange. Failure in the flange area, spokes, and hub may result in more

harm, both in terms of loss of material and non- material terms. The purpose of

this research was conducted to determine the cause of failure in aluminum alloy

wheels with experimental testing and using numerical simulations. Object of

research is aluminum alloy car wheels Toyota Corolla Altis with a diameter of

17,5 inches (444.5 mm) and a width of 7 inches (177.8 mm). Testing is conducted

chemical composition test, hardness test, tensile test, and metallographic test. Of

testing found that the composition of the material is aluminum alloy wheels with

type A413.0. Hardness on the material in the rim flange area that normally is 80.9

BHN scale. Hardness in plastically deformed flange area is 74.7 BHN scale . The

maximum tensile stress is 232.990 MPa, elongation 5.48 %, yield stress is

190.334 MPa, Young's Modulus 72.199 GPa. Micro Photo with 100 x and 200 x

magnification obtain porosity occurs in the area of plastic deformation. The

results of numerical simulations using the standard wheels Ansys Workbench 14.0

Total Deformation maximum gain rate was 0.64872 mm from its original form.

Simulation Equivalent Stress produces a maximum stress of 71.023 MPa , and the

minimum stress occurs at 0.039784 MPa. It can be concluded that the cause of

failure in aluminum alloy wheels is the occurrence of porosity in many areas,

causing plastically deformed material hardness decreases.

Keywords: Porosity, Hardness of Materials, and ANSYS Simulation

Universitas Sumatera Utara

ABSTRAK

Velg aluminium mempunyai daerah yang dinamakan area kritis terletak di daerah

hub, spoke, dan flange. Kegagalan pada daerah flange, spoke, dan hub dapat

mengakibatkan banyak kerugian, baik kerugian dari segi materi maupun dari segi

non materi. Tujuan penelitian ini dilakukan untuk dapat mengetahui penyebab

terjadinya kegagalan pada velg aluminium alloy dengan pengujian eksperimental

dan menggunakan simulasi numerik. Objek penelitian yang digunakan adalah velg

mobil aluminium alloy Toyota Corolla Altis dengan diameter 17,5 inci (444,5

mm) dan lebar 7 inci (177,8 mm). Pengujian yang dilakukan adalah uji komposisi

kimia, uji kekerasan, uji tarik, uji metalografi. Dari pengujian didapat bahwa

komposisi pada material velg merupakan aluminium alloy dengan tipe A413.0.

Kekerasan pada material velg di daerah flange yang normal adalah 80,9 skala

BHN. Kekerasan pada daerah flange terdeformasi plastis adalah 74,7 skala BHN.

Tegangan tarik maksimum adalah 232,990 MPa, elongasinya 5,48 %, tegangan

mulurnya 190,334 MPa, Modulus Young 72,199 GPa. Foto mikro dengan 100 x

dan 200 x pembesaran mendapatkan porositas pada daerah yang terjadi deformasi

plastis. Hasil simulasi numerik velg standar menggunakan Ansys 14.0 Workbench

mendapatkan Total Deformation maksimum menunjukkan angka sebesar 0,67475

mm dari bentuk semula. Simulasi Equivalent Stress menghasilkan tegangan

maksimum sebesar 71,434 MPa, dan tegangan minimum yang terjadi sebesar

0,073879 MPa. Dapat disimpulkan bahwa yang menyebabkan kegagalan pada

velg aluminium alloy adalah terjadinya banyak porositas pada daerah yang

terdeformasi plastis sehingga menyebabkan kekerasan material berkurang.

Kata kunci: Porositas, Kekerasan Material, dan Simulasi ANSYS

Universitas Sumatera Utara

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Banyak industri otomotif yang menggunakan paduan alumunium silikon

sebagai bahan baku utama untuk proses pengecoran. Salah satunya adalah velg

mobil. Berdasarkan bahan bakunya, velg mobil terbagi menjadi dua jenis yaitu

velg baja dan velg aluminium. Paduan aluminium yang banyak digunakan pada

velg mobil adalah aluminium silikon atau sering disebut juga paduan A413.0

Paduan ini memiliki mampu alir yang baik, mampu las yang baik, sifat ketahanan

korosi yang baik, memiliki massa jenis yang rendah dan heat treatable. Dengan

berbagai keutamaaan tersebut maka velg dengan paduan A413.0 menjadi pilihan

utama diberbagai industri otomotif sehingga permintaaan velg A413.0 semakin

meningkat.

Velg aluminum A413.0 adalah salah satu jenis velg non ferrous yang tidak

mempunyai fatique limit. Velg aluminium mempunyai daerah yang dinamakan

area kritis atau yang disebut juga dengan critical area dimana area kritis itu

adalah daerah terjadinya konsentrasi tegangan. Area kritis di velg terletak di

daerah hub, spoke, dan flange.

Kegagalan pada daerah flange dapat mengakibatkan kerugian banyak, baik

kerugian dari segi materi maupun dari segi non materi. Dari segi materi bagi

produsen yaitu kurangnya minat pembeli velg racing yang dibuat tidak sesuai

dengan permintaan pasar, bertambahnya biaya produksi dikarenakan velg yang

mengalami keretakan harus dilebur kembali. Dan kerugian materi yang lain bagi

konsumen yaitu dapat menambah biaya karena velg akan mengalami kerusakan

sebelum mencapai umur pakainya dan kerugian dari segi non materi adalah

timbulnya korban jiwa ketika velg tersebut mengalami kegagalan saat sedang

dioperasikan.

Masalah di atas dapat diminimalisir dengan menggunakan analisa

kegagalan atau failure analysis. Dengan analisa kegagalan dapat ditemukan

penyebab terjadinya keretakan pada daerah hub dan kegagalan yang sama tidak

Universitas Sumatera Utara

terulang kembali. Berdasarkan uraian di atas maka sangatlah penting

dilakukannya penelitian failure analysis guna meminimalisir dan mengetahui

penyebab terjadinya keretakan pada velg sehingga dapat dilakukan tindakan untuk

pencegahannya. Oleh karena itu, simulasi secara numerik menggunakan komputer

dapat dilakukan untuk memodifikasi bentuk velg mobil agar kegagalan yang

sering terjadi dapat diminimalisir.

1.2 Perumusan Masalah

Permasalahan yang akan menjadi pokok bahasan dalam penelitian ini

adalah bagaimana pengaruh kekerasan pada material velg aluminium alloy,

melihat struktur kandungan unsur-unsur yang terdapat pada material velg

aluminium alloy, serta melihat adanya kemungkinan cacat pada material velg

mobil aluminium alloy.

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini antara lain :

A. Secara umum

Penelitian ini dilakukan untuk mengetahui penyebab terjadinya kegagalan

pada velg aluminium alloy dengan pengujian eksperimental dan

menggunakan simulasi numerik.

B .Secara khusus

Tujuan khusus dari penelitian ini adalah:

a .Mengetahui komposisi material pada velg aluminium alloy.

b. Mengetahui kekerasan material pada velg aluminium alloy.

c. Mengetahui mikrostruktur material pada velg aluminium alloy.

d. Mengetahui kekuatan tarik pada velg aluminium alloy.

e. Mengetahui nilai distribusi tegangan yang terjadi pada velg aluminium

alloy dengan menggunakan software Ansys.

Universitas Sumatera Utara

1.4 Batasan Masalah

Masalah yang muncul dapat diselesaikan dengan baik dan penelitian ini

mencapai tujuan yang diinginkan, maka diperlukan batasan masalah yang meliputi

antara lain :

a. Material yang digunakan velg aluminium alloy yang bekas dan banyak

dipakai.

b. Pengujian yang dilakukan adalah uji komposisi, uji kekerasan, uji

metalografi, dan uji tarik.

c. Simulasi numerik menggunakan software Ansys untuk mengetahui distribusi

tegangan yang terjadi pada velg aluminium alloy.

1.5 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Pengembangan Akademis

a. Bagi peneliti, penelitian ini dapat menambah pengetahuan, wawasan,

dan pengalaman tentang material logam aluminium alloy.

b. Bagi akademik, penelitian ini dapat digunakan sebagai referensi

tambahan untuk penelitian tentang analisa kegagalan struktur velg

mobil aluminium alloy.

2. Pengembangan Industri

Bagi industri diharapkan dapat digunakan sebagai acuan atau pedoman

sebelum mendesain velg mobil berbasis logam aluminium alloy untuk

mencegah terjadinya kegagalan dan tanpa perlu menambah elemen paduan

khusus yang berbiaya tinggi.

Universitas Sumatera Utara

1.6 Sistematika Penulisan

Pada penelitian ini akan berisikan:

BAB 1. PENDAHULUAN

Bab ini membahas latar belakang, perumusan masalah, tujuan penelitian,

batasan masalah, manfaat penelitian dan sistematika penulisan.

BAB 2. TINJAUAN PUSTAKA

Bab ini membahas literatur dan referensi yang diperlukan berkenaan

dengan masalah yang dikaji dalam penelitian mengenai uji komposisi, uji

kekerasan, uji metalografi, uji tarik, dan software Ansys.

BAB 3. METODOLOGI PENELITIAN

Bab ini berisi urutan dan cara yang dilakukan. Dimulai dari alat, bahan,

dan proses yang dilaksanakan.

BAB 4. HASIL DAN PEMBAHASAN

Bab ini menampilkan data-data yang diperoleh dari penelitian dan hasil

pengujian berupa tabel-tabel maupun hasil pengamatan mikro dan

pengamatan makro.

BAB 5. KESIMPULAN DAN SARAN

Bab ini yaitu penutup, berisi tentang kesimpulan dan saran dari semua

hasil analisa pengamatan serta perhitungan.

DAFTAR PUSTAKA

Daftar pustaka berisikan literatur yang digunakan dalam penelitian dan

penyusunan laporan ini.

LAMPIRAN

Universitas Sumatera Utara

BAB 2

TINJAUAN PUSTAKA

2.1 Aluminium

Aluminium diambil dari bahasa Latin: alumen, alum. Orang-orang Yunani

dan Romawi kuno menggunakan alum sebagai cairan penutup pori-pori dan bahan

penajam proses pewarnaan. Pada tahun 1787, Lavoisier menduga bahwa unsur ini

adalah Oksida logam yang belum ditemukan. Pada tahun 1761, de Morveau

mengajukan nama alumine untuk basa alum. Pada tahun 1827, Wohler disebut

sebagai ilmuwan yang berhasil mengisolasi logam ini. Pada 1807, Davy

memberikan proposal untuk menamakan logam ini Aluminum, walau pada

akhirnya setuju untuk menggantinya dengan Aluminium. Nama yang terakhir ini

sama dengan nama banyak unsur lainnya yang berakhir dengan “ium”.

Aluminium ditemukan pada tahun 1825 oleh Hans Christian Oersted. Baru

diakui secara pasti oleh F. Wohler pada tahun 1827. Sumber unsur ini tidak

terdapat bebas, bijih utamanya adalah bauksit. Penggunaan Aluminium antara lain

untuk pembuatan kabel, kerangka pesawat terbang, mobil dan berbagai produk

peralatan rumah tangga. Senyawanya dapat digunakan sebagai obat, penjernih air,

fotografi serta sebagai ramuan cat, bahan pewarna, ampelas dan permata sintesis.

Aluminium murni adalah logam yang lunak, tahan lama, ringan dan dapat

ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu,

tergantung kekasaran permukaannya. Kekuatan tarik Aluminium murni adalah 90

MPa, sedangkan aluminium paduan memiliki kekuatan tarik berkisar hingga 600

MPa. Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, dicor,

ditarik, diperlakukan dengan mesin, dan diekstrusi. Resistansi terhadap korosi

terjadi akibat fenomena pasivasi, yaitu terbentuknya lapisan Aluminium Oksida

ketika Aluminium terpapar dengan udara bebas. Lapisan Aluminium Oksida ini

mencegah terjadinya oksidasi lebih jauh. Aluminium paduan dengan tembaga

kurang tahan terhadap korosi akibat reaksi galvanik dengan paduan Tembaga.

Dalam keadaan murni aluminium terlalu lunak, terutama kekuatannya

sangat rendah untuk dapat dipergunakan pada berbagai keperluan teknik. Dengan

Universitas Sumatera Utara

pemaduan ini dapat diperbaiki tetapi seringkali sifat tahan korosinya berkurang,

demikian juga keuletannya.

2.2 Proses Pembuatan Aluminium

Aluminium adalah logam yang sangat reaktif yang membentuk ikatan

kimia berenergi tinggi dengan oksigen. Dibandingkan dengan logam lain, proses

ekstrasi aluminium dari batuannya memerlukan energi yang tinggi untuk

mereduksi Al2O3. Proses reduksi ini tidak semudah mereduksi besi dengan

menggunakan batu bara, karena aluminium merupakan reduktor yang lebih kuat

dari karbon. Proses produksi aluminium dimulai dari pengambilan bahan tambang

yang mengandung aluminium (bauksit, corrondum, gibbsite, boehmite, diaspore,

dan lainnya). Selanjutnya, bahan tambang dibawa menuju proses Bayer yang

ditunjukkan pada gambar 2.1.

Gambar 2.1 Proses Bayer

Sumber: http://yarayaa.blogspot.com/2013/05/proses-pembuatan-

aluminium.html

Universitas Sumatera Utara

Proses Bayer menghasilkan alumina (Al2O3) dengan membasuh bahan

tambang yang mengandung aluminium dengan larutan natrium hidroksida pada

temperatur 175 0C sehingga menghasilkan aluminium hidroksida, Al(OH)3.

Aluminium hidroksida lalu dipanaskan pada suhu sedikit di atas 1000 0C sehingga

terbentuk alumina dan H2O yang menjadi uap air. Setelah Alumina dihasilkan,

alumina dibawa ke proses Hall-Heroult. Proses Hall-Heroult dimulai dengan

melarutkan alumina dengan lelehan Na3AlF6, atau yang biasa disebut cryolite.

Larutan lalu dielektrolisis dan akan mengakibatkan aluminium cair menempel

pada anoda, sementara oksigen dari alumina akan teroksidasi bersama anoda yang

terbuat dari karbon, membentuk karbon dioksida. Aluminium cair memiliki massa

jenis yang lebih ringan dari pada larutan alumina, sehingga pemisahan dapat

dilakukan dengan mudah.

2.3 Mikrostruktur Aluminium

Gambar 2.2 memperlihatkan struktur mikro aluminium murni. Aluminium

murni 100% tidak memiliki kandungan unsur apapun selain aluminium itu sendiri.

Gambar 2.2 Struktur mikro dari aluminium murni

Sumber: Skripsi Boy Harpit Akroma, tahun 2011

Universitas Sumatera Utara

Gambar 2.3 Struktur mikro dari paduan aluminium-silikon

Sumber: Skripsi Boy Harpit Akroma, tahun 2011

Gambar 2.3 Struktur mikro dari paduan aluminium-silikon. Gambar (a)

merupakan paduan Al-Si tanpa perlakuan khusus. Gambar (b) merupakan paduan

Al-Si dengan perlakuan termal. Gambar (c) adalah paduan Al-Si dengan

perlakuan termal dan penempaan. Perhatikan bahwa semakin ke kanan, struktur

mikro semakin baik.

2.4 Sifat-Sifat Aluminium

Sifat teknik bahan aluminium murni dan aluminium paduan dipengaruhi

oleh konsentrasi bahan dan perlakuan yang diberikan terhadap bahan tersebut.

Aluminium terkenal sebagai bahan yang tahan terhadap korosi. Hal ini disebabkan

oleh fenomena pasivasi, yaitu proses pembentukan lapisan aluminium oksida di

permukaan logam aluminium segera setelah logam terpapar oleh udara bebas.

Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Namun,

pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang bersifat

lebih katodik, karena dapat mencegah oksidasi aluminium.

Universitas Sumatera Utara

2.4.1 Sifat Fisik Aluminium

Sifat fisik dari aluminium dapat dilihat pada tabel 2.1.

Tabel 2.1 Sifat fisik aluminium

Nama, Simbol, dan Nomor Atom Aluminium, Al, 13

Sifat Fisik

Wujud Padat

Massa jenis 2,70 gram/cm3

Massa jenis pada wujud cair 2,375 gram/cm3

Titik lebur 933,47 K. 660,32 0C. 1220,58 0F

Titik didih 2792 K. 251,9 0C. 4566 0F

Kalor jenis (25 0C) 24,2 J/mol K

Resistansi listrik (20 0C) 28,2 nΩ m

Konduktivitas termal (300 K) 237 W/m K

Pemuaian termal (25 0C) 23,1μm/m K

Modulus Young 70 Gpa

Modulus geser 26 Mpa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75

Kekerasan skala Vickers 167 Mpa

Kekerasan skala Brinnel 12-16 BHN

Sumber: http://id.wikipedia.org/wiki/aluminium

2.4.2 Sifat Mekanik Aluminium

Adapun sifat-sifat mekanik dari aluminium adalah sebagai berikut.

2.4.2.1 Kekuatan Tarik

Kekuatan tarik adalah besar tegangan yang didapatkan ketika

dilakukan pengujian tarik. Kekuatan tarik ditunjukkan oleh nilai tertinggi

dari tegangan pada kurva tegangan-regangan hasil pengujian, dan biasanya

Universitas Sumatera Utara

terjadi ketika terjadinya necking. Kekuatan tarik bukanlah ukuran kekuatan

yang sebenarnya dapat terjadi di lapangan, namun dapat dijadikan sebagai

suatu acuan terhadap kekuatan bahan.

Kekuatan tarik pada aluminium murni pada berbagai perlakuan

umumnya sangat rendah, yaitu sekitar 90 Mpa, sehingga untuk penggunaan

yang memerlukan kekuatan tarik yang tinggi, aluminium perlu dipadukan.

Dengan dipadukan dengan logam lain, ditambah dengan berbagai perlakuan

termal, aluminium paduan akan memiliki kekuatan tarik hingga 600 Mpa

(paduan 7075).

2.4.2.2 Kekerasan

Kekerasan gabungan dari berbagai sifat yang terdapat dalam suatu

bahan yang mencegah terjadinya suatu deformasi terhadap bahan tersebut

ketika diaplikasikan suatu gaya. Kekerasan suatu bahan dipengaruhi oleh

elastisitas, plastisitas, viskoelastisitas, kekuatan tarik, ductility, dan

sebagainya. Kekerasan dapat diuji dan diukur dengan berbagai metode.

Yang paling umum adalah metode Brinnel, Vickers, Mohs, dan Rockwell.

Kekerasan bahan aluminium murni sangatlah kecil, yaitu ekitar 20

skala Brinell, sehingga dengan sedikit gaya saja dapat mengubah bentuk

logam. Untuk kebutuhan aplikasi yang membutuhkan kekerasan, aluminium

perlu dipadukan dengan logam lain dan atau diberi perlakuan termal atau

fisik. Aluminium dengan 4,4% Cu dan diperlakukan dengan quenching, lalu

disimpan pada temperatur tinggi dapat memiliki tingkat kekerasan Brinell

sebesar 160.

2.4.2.3 Ductile (Liat)

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk

menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis

tanpa terjadinya retakan. Dalam suatu pengujian tarik, ductility ditunjukkan

dengan bentuk neckingnya, material dengan ductility yang tinggi akan

Universitas Sumatera Utara

mengalami necking yang sangat sempit, sedangkan bahan yang memiliki

ductility rendah, hampir tidak mengalami necking. Sedangkan dalam hasil

pengujian tarik, ductility diukur dengan skala yang disebut elongasi.

Elongasi adalah seberapa besar pertambahan panjang suatu bahan

ketika dilakukan uji kekuatan tarik. Elongasi ditulis dalam persentase

pertambahan panjang per panjang awal bahan yang diujikan. Aluminium

murni memiliki ductility yang tinggi. Aluminium paduan memiliki ductility

yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya

memiliki ductility yang lebih rendah dari pada aluminium murni, karena

ductility berbanding terbalik dengan kekuatan tarik, serta semua aluminum

paduan memiliki kekuatan tarik yang lebih tinggi dari pada aluminium

murni.

2.4.2.4 Modulus Elastisitas

Aluminium memiliki modulus elastisitas yang lebih rendah bila

dibandingkan dengan baja maupun besi, tetapi dari sisi strength to weight

ratio, aluminium lebih baik. Aluminium yang memiliki titik lebur yang

lebih rendah dan kepadatan. Dalam kondisi yang dicairkan dapat diproses

dalam berbagai cara. Hal ini yang memungkinkan produk-produk dari

aluminium yang akan dibentuk, pada dasarnya dekat dengan akhir dari

desain produk.

2.4.2.5 Recyclability (Mampu untuk didaur ulang)

Aluminium adalah 100% bahan yang didaur ulang tanpa penurunan

dari kualitas awalnya, peleburannya memerlukan sedikit energi, hanya

sekitar 5% dari energi yang diperlukan untuk memproduksi logam utama

yang pada awalnya diperlukan dalam proses daur ulang.

Universitas Sumatera Utara

2.4.2.6 Reflectivity (Mampu pantul)

Aluminium adalah reflektor yang baik dari cahaya serta panas, dan

dengan bobot yang ringan, membuatnya ideal untuk bahan reflektor.

2.5 Aplikasi Aluminium Pada Velg Mobil

Velg adalah komponen utama dalam sebuah kendaraan. Tanpa velg,

kendaraan baik itu mobil ataupun motor tidak akan dapat berjalan. Velg ada dua

jenis yang dikenal di kalangan masyarakat yaitu velg standar pabrikan dan velg

jenis racing. Velg standar atau velg dari pabrikan banyak yang tidak menyukai

karena beberapa 12las an salah satunya adalah trend. Oleh karena itu banyak yang

menggantinya dengan velg yang lebih gaya atau yang di sebut dengan velg racing.

2.6 Spesifikasi Velg Mobil

Terdapat beberapa kode-kode yang dipakai untuk menggambarkan

spesifikasi detail dari sebuah velg mobil yang ditunjukkan pada gambar 2.4.

Gambar 2.4 Konstruksi velg mobil

Sumber: http://hangar-besi.blogspot.com/2013/01/kode-kode-pada-velg.html

Arti kode pada gambar 2.4 sebagai berikut.

Universitas Sumatera Utara

2.6.1 PCD

PCD adalah singkatan dari "Pitch Circle Diametre" (diameter lingkaran

pitch). Ini adalah diameter lingkaran, yang diambil melalui pusat lubang baut pada

roda. PCD diukur dalam millimeter dan juga menunjukkan jumlah baut roda yang

ada. Misalnya kode 5/114,3 merupakan kode untuk menunjukkan jumlah baut

yaitu 5 baut dan 114,3 merupakan PCD yang terlihat pada gambar 2.5.

Pengukurannya dengan mengambil titik terlurus dari masing-masing

lubang baut roda. Misalnya 4 baut yang diukur antara titik berseberangan dan

satuan milimeter. Tetapi kalau yang 5 baut, penarikan garis PCD ada di antara dua

titik lubang baut yang ada di seberang lubang baut roda yang ditarik ukurannya.

Dari ukuran itu, didapat angka paling standar 100 mm buat mobil-mobil

kebanyakan. Maka disebutnya PCD 100. Untuk mobil-mobil MPV dan light-

SUV, PCD-nya 114,3 mm, sedangkan sedan kecil dan hatchback, seperti Honda

Jazz, Toyota Yaris, atau Chevrolet Aveo, ber-PCD 100 mm. Kalau mobil

Mercedes Benz 112 mm, BMW 120 mm, dan SUV yang besar 139,7 mm.

Gambar 2.5 PCD velg mobil

Sumber: http://www.jipku.com/artikodevelg.html

2.6.2 Offset

Atau juga sering disebut dengan istilah "ET" yang diambil dari prefix

Bahasa Jerman "Einpresstiefe" (press depth), adalah ukuran seberapa besar

tekukan penampang / permukaan tengah velg bagian dalam yang ke luar ataupun

ke dalam, semakin kecil ukuran offset maka penampang dalamnya semakin tebal

Universitas Sumatera Utara

sehingga membuat velg apabila terpasang di mobil akan semakin keluar dari

fender. Offset menunjukkan jarak dari titik tengah velg ke bagian dudukan baut as

roda (bisa rem cakram atau tutup tromol) yang menggunakan satuan milimeter.

Seperti yang terlihat dalam gambar 2.6, offset disebut dengan "+" (positif) jika

permukaan yang menyentuh dudukan as roda melampaui garis tengah pelek, dan

disebut "-" (negatif) ketika lebih dalam daripada garis tengah velg. Pemilihan

jenis offset ini perlu diperhatikan agar ban tidak terlalu masuk ke dalam dan

menyentuh rongga spatbor kendaraan atau velg dapat menyentuh/ menabrak

kaliper rem.

Gambar 2.6 Offset velg mobil

Sumber: http://donnishare.blogspot.com/2010/09/belajar-mengenai-profil-ban-

velg-dan.html

2.6.3 Centre Bore

Merupakan lubang di tengah-tengah lubang baut pada velg mobil, yang

berfungsi untuk menahan velg agar tetap berada dipusat roda atau sering juga

disebut Centre Hole.

Universitas Sumatera Utara

2.6.4 Rim Marking

Pada umumnya format penulisannya seperti ini 18x8J ET 35, yang artinya

velg mobil tersebut berukuran diameter 18 inch dengan lebar velg 8 inch dan

offset 35 mm seperti pada gambar 2.7.

Gambar 2.7 Ukuran velg mobil

Sumber: http://www.jipku.com/artikodevelg.html

2.7 Velg Baja dan Velg Aluminium

Industri velg mobil pada umumnya dapat dibagi menjadi dua yaitu velg

aluminium dan velg baja yang terlihat pada gambar 2.8. Untuk angkutan umum

dan komersial yang memerlukan velg dengan kekuatan tinggi dan kualitas

penampilan yang rendah, baja merupakan bahan logam yang paling efisien dan

efektif. Namun untuk mobil penumpang, selain kekuatan dan keringanan velg,

penampilan velg yang indah juga diminati oleh pemakai.

Logam aluminium lebih tahan karat dibandingkan baja sehingga

penampilan logam aluminium lebih tahan lama keindahannya daripada logam

baja, selain itu logam aluminium dapat menimbulkan kilauan indah yang

mengkilap bila dipoles. Kelebihan logam aluminium yang terakhir terletak pada

beratnya yang lebih ringan dibandingkan logam baja. Oleh karena itu, velg dengan

bahan dasar logam aluminium menjadi velg standar bagi mobil penumpang pada

umumnya.

Universitas Sumatera Utara

(a) (b)

Gambar 2.8 (a) Velg baja (b) Velg Aluminium

2.7.1 Kualitas Velg Aluminium

Kualitas velg aluminium dipengaruhi oleh kriteria-kriteria sebagai berikut:

1. Penampilan

velg bersifat fashion yang digunakan untuk memperindah penampilan

mobil secara keseluruhan.

2. Mode

karena velg bersifat fashion maka tentunya mode dari sebuah velg

mempengaruhi minat pelanggan yang ingin membeli velg.

3. Warna (finishing)

finishing sebuah velg meningkatkan daya tarik pelanggan dari produk

fashion tersebut.

4. Kekuatan

velg yang tidak kuat dapat membahayakan keselamatan penumpang mobil

tersebut, terutama untuk kalangan yang menggemari kegiatan rally dimana

kekuatan velg diutamakan untuk melewati jalanan off-road yang lebih

menantang.

Universitas Sumatera Utara

5. Keringanan

velg yang ringan akan meningkatkan kecepatan sebuah mobil dan juga

dapat mengurangi kebutuhan bahan bakar mobil tersebut.

2.7.2 Kategori Velg Aluminium

Velg aluminium memiliki beberapa kategori style yang memiliki pangsa

pasar tersendiri sebagai berikut:

1. Standard atau OEM

velg aluminium standard atau OEM digunakan untuk mengkategorikan

velg-velg aluminium yang merupakan velg keluaran standar dari

manufaktur mobil. Mayoritas pengguna mobil penumpang menggunakan

velg standard yang telah disediakan oleh manufaktur mobil ketika

membeli sebuah mobil.

2. Racing

velg aluminium yang termasuk dalam model ini lebih fokus pada

keringanan berat dan keseimbangan dari velg tersebut. Velg yang ringan

akan meningkatkan laju kecepatan sebuah kendaraan. Keseimbangan

(balance) velg racing sangat mempengaruhi kestabilan kendaraan saat

melaju dengan kecepatan tinggi.

3. Rally

velg aluminium rally kualitasnya diukur dari ketangguhan velg tersebut

bila digunakan dalam kondisi jalan yang buruk atau off-road. Penggemar

rally pada umumnya lebih peduli dengan kekuatan velg dibandingkan

keringan berat velg tersebut.

Universitas Sumatera Utara

4. VIP Style

velg aluminium VIP style lebih difokuskan kepada penampilan velg yang

dapat memperindah penampilan mobil mewah. Penggemar velg dengan

style ini mengingini penampilan velg yang akan membuat penampilan

mobilnya menjadi lebih mewah.

5. Replika

karena velg aluminium adalah barang fashion maka terdapat permintaan

terhadap replika atau tiruan dari merek terkenal.

2.8 Paduan Aluminium

Aluminium merupakan logam ringan yang mempunyai sifat ketahanan

korosi yang baik. Material ini digunakan dalam bidang yang luas bukan hanya

untuk peralatan rumah tangga saja tetapi juga dipakai untuk kepentingan industri,

misalnya untuk industri pesawat terbang, komponen-komponen mobil, komponen

regulator dan konstruksi-konstruksi yang lain.

Menurut Aluminum Association (AA) dapat diidentifikasi dengan sistem

empat digit berdasarkan komposisi paduan seperti xxx.1 dan xxx.2 untuk ingot

yang dilebur kembali. Sedangkan simbol xxx.0 untuk menentukan batas komposisi

pengecoran dan simbol A356, B356 dan C356 untuk paduan cor gravitasi.

Masing-masing paduan ini identik dengan kandungan yang mendominasi tetapi

berkurang batas penggunaan karena impuritinya, khususnya kandungan besi.

Berikut ini beberapa contoh aplikasi aluminium:

1. Aluminium seri 1xxx

Memiliki kekuatan yang rendah, ketahanan terhadap korosi yang tinggi,

tingkat reflektif yang tinggi, dan konduktifitas termal dan listrik yang tinggi

sehingga kombinasi ini cocok untuk digunakan dalam pengemasan, perangkat

listrik, peralatan pemanas, pencahayaan, dekorasi dan lain-lain.

Universitas Sumatera Utara

2. Aluminium seri 2xxx

Melalui pengerasan dengan precipitation hardening dapat digunakan untuk

penerbangan dan roda, kendaraan militer, cocok juga untuk sekrup, baut,

komponen permesinan, dan lain-lain.

3. Aluminium seri 3xxx

Tipikal aplikasi seri ini rata-rata untuk kaleng dan untuk paduan yang

memerlukan pembentukan dengan cara ditekan dan penggulungan. Selain untuk

pengemasan, bangunan, peralatan rumah, alloy ini digunakan juga untuk benda

yang memerlukan kekuatan, formabilitas, weldabilitas, dan korosi yang tinggi

serta untuk perlengkapan pemanasan seperti helaian brazing dan pipa pemanas.

4. Aluminium seri 4xxx

Kandungan silikon yang tinggi digunakan untuk produk yang memerlukan

tingkat kekakuan yang tinggi atau keuletan yang rendah.

5. Aluminium seri 5xxx

Kombinasi kekuatan sedang, ketahanan korosi yang luar biasa, dan

weldabilitas biasa digunakan untuk bagian luar (outdoor), arsitektur, khususnya

dalam bidang kelautan (perkapalan), dan juga untuk otomotif untuk bodi mobil

dan komponen casis.

6. Aluminium seri 6xxx

Kombinasi yang baik antara kekuatan tinggi, formabilitas, ketahanan

korosi, dan weldabilitas sehingga digunakan untuk transport (bodi luar otomotif

dan lain-lain), bangunan (pintu, jendela, dan lain-lain), kelautan, pemanasan, dan

lain-lain.

Universitas Sumatera Utara

7. Aluminium seri 7xxx

Bagian terpenting dari penggunaan seri ini berdasarkan kekuatan yang

tinggi, contohnya pada bidang penerbangan, penjelajahan luar angkasa, militer

dan nuklir. Tetapi juga bagian structural bangunan sama baiknya dengan atribut

olah raga raket tenis, ski, dan lain-lain.

Jenis paduan aluminium saat ini sangat banyak dan tidak menutup

kemungkinan ditemukannya lagi jenis paduan aluminium baru, oleh karena itu

dibuatlah sistem penamaan sesuai dengan komposisi dan karakteristik paduan

aluminium tersebut untuk memudahkan pengklasifikasiannya. Salah satu

penamaan paduan aluminium adalah dengan standar AA, seperti pada Tabel 2.2.

Pada aluminium tempa, seri 1xxx digunakan untuk aluminium murni.

Digit kedua dari seri tersebut menunjukkan komposisi aluminium dengan limit

pengotor alamiahnya, sedangkan dua digit terakhir menunjukkan persentase

minimum dari aluminium tsb. Digit pertama pada seri 2xxx sampai 7xxx

menunjukkan kelompok paduannya berdasarkan unsur yang memiliki persentase

komposisi terbesar dalam paduan.

Tabel 2.2 Daftar seri paduan aluminium tempa

No. Seri Komposisi Paduan

1xxx Aluminium murni

2xxx Paduan aluminium – tembaga

3xxx Paduan aluminium – mangan

4xxx Paduan aluminium – silicon

5xxx Paduan aluminium – magnesium

6xxx Paduan aluminium – magnesium – silicon

7xxx Paduan aluminium – seng

8xxx Paduan aluminium – timah – litium

9xxx Disiapkan untuk penggunaan di masa depan

Digit kedua menunjukkan modifikasi dari unsur paduannya, jika digit

kedua bernilai 0 maka paduan tersebut murni terdiri dari aluminium dan unsur

Universitas Sumatera Utara

paduan. Jika nilainya 1 – 9, maka paduan tersebut memiliki modifikasi dengan

unsure lainnya. Dua angka terakhir untuk seri 2xxx – 8xxx tidak memiliki arti

khusus, hanya untuk membedakan paduan aluminium tersebut dalam

kelompoknya.

Paduan aluminium tuang penamaannya memakai sistem tiga digit diikuti

dengan satu bilangan desimal. Tabel 2.3 menunjukkan seri paduan aluminium

tuang berdasarkan unsur paduannya.

Tabel 2.3 Daftar seri paduan aluminium tuang

No. Seri Komposisi Paduan

1xx.x Aluminium murni

2xx.x Paduan aluminium – tembaga

3xx.x Paduan aluminium – silikon - magnesium

4xx.x Paduan aluminium – silikon

5xx.x Paduan aluminium – magnesium

6xx.x Tidak digunakan

7xx.x Paduan aluminium – seng

8xx.x Paduan aluminium – timah

9xx.x Disiapkan untuk penggunaan di masa depan

Dalam standar AA, angka pertama menunjukkan kelompok paduan, angka

kedua dan ketiga menunjukkan kemurnian minimum untuk aluminium tanpa

paduan dan sebagai nomor identifikasi untuk paduan tersebut, angka keempat

menandakan bentuk produk (.0 = spesifikasi coran, .1 = spesifikasi ingot, .2 =

spesifikasi ingot yang lebih spesifik).

2.8.1 Pengaruh Unsur-Unsur Pemadu Pada Paduan Aluminium

Jenis dan pengaruh unsur-unsur paduan terhadap perbaikan sifat

aluminium antara lain:

Universitas Sumatera Utara

1. Unsur Silikon (Si)

Unsur Si dalam paduan aluminium mempunyai pengaruh positif :

a Meningkatkan sifat mampu alir (Hight Fluidity).

b. Mempermudah proses pengecoran

c. Meningkatkan daya tahan terhadap korosi

d. Memperbaiki sifat-sifat atau karakteristik coran

e. Menurunkan penyusutan dalam hasil cor

f. Tahan terhadap hot tear (perpatahan pada metal casting pada saat solidifikasi

karena adanya kontraksi yang merintangi).

Pengaruh negatif yang ditimbulkan unsur Si berupa penurunan keuletan

bahan terhadap beban kejut jika kandungan silikon terlalu tinggi.

2. Unsur Tembaga (Cu)

Pengaruh baik yang dapat timbul oleh unsur Cu dalam paduan aluminium:

a. Meningkatkan kekerasan bahan dengan membentuk presipitat

b. Memperbaiki kekuatan tarik

c. Mempermudah proses pengerjaan dengan mesin.

Pengaruh buruk yang dapat ditimbulkan oleh unsur Cu :

a. Menurunkan daya tahan terhadap korosi

b. Mengurangi keuletan bahan dan

c. Menurunkan kemampuan dibentuk dan dirol.

3. Unsur Magnesium (Mg)

Magnesium memberikan pengaruh baik yaitu:

a. Mempermudah proses penuangan

b. Meningkatkan kemampuan pengerjaan mesin

c. Meningkatkan daya tahan terhadap korosi

d. Meningkatkan kekuatan mekanis

e. Menghaluskan butiran kristal secara efektif

Universitas Sumatera Utara

f. Meningkatkan ketahanan beban kejut atau impak.

Pengaruh buruk yang ditimbulkan oleh unsur Mg yaitu meningkatkan

kemungkinan timbulnya cacat pada hasil pengecoran.

4. Unsur Besi (Fe)

Pengaruh baik yang dapat ditimbulkan oleh unsur Fe ada1ah mencegah

terjadinya penempelan logam cair pada cetakan.

Pengaruh buruk yang dapat ditimbulkan unsur paduan ini adalah :

a. Penurunan sifat mekanis

b. Penurunan kekuatan tarik

c. Timbulnya bintik keras pada hasil coran

d. Peningkatan cacat porositas.

5. Unsur Mangan (Mn)

Dengan unsur mangan aluminium sangat mudah dibentuk, tahan terhadap

korosi baik, sifat dan mampu lasnya baik.

6. Unsur Nikel (Ni)

Dengan unsur nikel aluminium dapat bekerja pada temperatur tinggi,

misalnya piston dan silinder head untuk motor.

7. Unsur Seng (Zn)

Umumnya seng dapat ditambahkan bersama-sama dengan unsur tembaga

dalam persentase kecil. Dengan penambahan ini akan meningkatkan sifat-

sifat mekanik pada perlakuan panas, juga kemampuan mesin.

Universitas Sumatera Utara

2.8.2 Macam–Macam Paduan Aluminium

2.8.2.1 Paduan Al-Si

Paduan Al-Si ditemukan oleh A. Pacz tahun 1921. Paduan Al-Si yang

telah diperlakukan panas dinamakan Silumin. Sifat – sifat silumin sangat

diperbaiki oleh perlakuan panas dan sedikit diperbaiki oleh unsur paduan. Paduan

Al-Si umumnya dipakai dengan 0,15% – 0,4% Mn dan 0,5 % Mg. Paduan yang

diberi perlakuan pelarutan (solution heat treatment), quenching, dan aging

dinamakan silumin, dan yang hanya mendapat perlakuan aging saja dinamakan

silumin. Paduan Al-Si yang memerlukan perlakuan panas ditambah dengan Mg

juga Cu serta Ni untuk memberikan kekerasan pada saat panas. Bahan paduan ini

biasa dipakai untuk piston kendaraan (Surdia, 1992).

Gambar 2.9 Diagram fasa Al-Si

Sumber: ASM International, 2004

Pada diagram fasa Al-Si (gambar 2.9) dapat dibagi tiga daerah yaitu:

a. Daerah Hipoeutektik

Pada daerah ini terdapat kandungan silikon < 11,7% dimana struktur

mikro akhir yang terbentuk pada fasa ini adalah fasa α – aluminium dan eutektik

(gelap) yang kaya aluminium yang memiliki kekerasan 90 HB, Struktur mikro

hipoeutektik diperlihatkan pada gambar 2.9a.

Universitas Sumatera Utara

b. Daerah Eutektik

Pada komposisi ini paduan Al-Si dapat membeku secara langsung (dari

fase cair ke padat). Kandungan silikon yang terkandung didalamnya sekitar 11,7%

sampai 12,2% untuk struktur mikro eutektik bisa dilihat pada gambar 2.9b.

Material ini memiliki kekerasan 105 HB dan uji tarik 248 MPa sehingga banyak

diaplikasikan pada komponen dengan tekanan yang tinggi, seperti:crank case,

wheel hub, cylinder barrel.(ASM Handbook vol 15, 1998)

c. Daerah Hypereutectic

Struktur mikro hypereutectic pada gambar 2.10 (c) menunjukan

Komposisi silikon diatas 12,2% sehingga kaya akan silikon dengan fasa eutektik

sebagai fasa tambahan dan memiliki kekerasan 110 HB. Contoh aluminium alloy

jenis ini : AC8H, A.339

Gambar 2.10 Struktur mikro paduan Al-Si (a) Struktur mikro paduan hypoeutectic

(1.65-12.6 wt% Si). 150X. (b) Struktur mikro paduan eutectic (12.6% Si). 400X.

(c) Struktur mikro paduan hypereutectic (>12.6% Si). 150X

Sumber: ASM International, 2004

Tipe paduan tergantung pada presentase kandungan silikon ini akan berpengaruh

terhadap titik beku (freezing point) yang dipakai pada proses pengecoran

aluminium yang bisa dilihat pada tabel 2.2.

Universitas Sumatera Utara

Tabel 2.2. Kandungan Si berpengaruh terhadap temperatur titik beku paduan

aluminium

Alloy Si conten BS alloy Typical freezing range (0C)

Low silicon 4–6% LM 4 625 – 525

Medium Silicon 7,5 – 9,5 % LM 25 615 – 550

Eutectic alloys 10 – 13 % LM 6 575– 565

Special hypereutectic alloys >16 % LM 30 650 - 505

Sumber: ASM International, 2004

2.8.2.2 Paduan Al-Cu dan Al-Cu-Mg

Paduan Al-Cu dan Al-Cu-Mg ditemukan oleh A. Wilm dalam usaha

mengembangkan paduan alumunium yang kuat dinamakan duralumin ini sering

diaplikasikan pada rangka sepeda motor, pulley, roda gigi, velg mobil. Paduan Al-

Cu-Mg adalah paduan yang mengandung 4% Cu dan 0,5% Mg dapat ditingkatkan

kekerasanya dengan prosesnatural aging setelah solution heat treatment dan

quenching.

2.8.2.3 Paduan Al-Mn

Mangan (Mn) adalah unsur yang memperkuat Aluminium tanpa

mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan

terhadap korosi. Paduan Al-Mn dalam penamaan standar AA adalah paduan Al

3003 dan Al 3004. Komposisi standar dari paduan Al 3003 adalah Al, 1,2 % Mn,

sedangkan komposisi standar Al 3004 adalah Al, 1,2 % Mn, 1,0 % Mg. Paduan Al

3003 dan Al 3004 digunakan sebagai paduan tahan korosi tanpa perlakuan panas.

2.8.2.4 Paduan Al-Mg

Paduan dengan 2–3% Mg dapat mudah ditempa, dirol dan diekstrusi,

paduan Al 5052 adalah paduan yang biasa dipakai sebagai bahan tempaan. Paduan

Universitas Sumatera Utara

Al 5052 adalah paduan yang paling kuat dalam sistem ini, dipakai setelah

dikeraskan oleh pengerasan regangan apabila diperlukan kekerasan tinggi. Paduan

Al 5083 yang dianil adalah paduan antara (4,5% Mg) kuat dan mudah dilas oleh

karena itu sekarang dipakai sebagai bahan untuk tangki LNG (Surdia, 2006).

2.8.2.5 Paduan Al-Mg-Si

Sebagai paduan Al-Mg-Si dalam sistem klasifikasi AA dapat diperoleh

paduan Al 6063 dan Al 6061. Paduan dalam sistem ini mempunyai kekuatan

kurang sebagai bahan tempaan dibandingkan dengan paduan–paduan lainnya,

tetapi sangat liat, sangat baik mampu bentuknya untuk penempaan, ekstrusi dan

sebagainya. Paduan 6063 dipergunakan untuk rangka–rangka konstruksi, maka

selain dipergunakan untuk rangka konstruksi juga digunakan untuk kabel tenaga

(Surdia, 2006).

2.8.2.6 Paduan Al-Mn-Zn

Di Jepang pada permulaan tahun 1940 Iragashi dan kawan-kawan

mengadakan studi dan berhasil dalam pengembangan suatu paduan dengan

penambahan kira–kira 0,3% Mn atau Cr dimana butir kristal padat diperhalus dan

mengubah bentuk presipitasi serta retakan korosi tegangan tidak terjadi. Pada saat

itu paduan tersebut dinamakan ESD atau duralumin super ekstra. Selama perang

dunia ke dua di Amerika serikat dengan maksud yang hampir sama telah

dikembangkan pula suatu paduan yaitu suatu paduan yang terdiri dari: Al, 5,5 %

Zn, 2,5 % Mn, 1,5% Cu, 0,3 % Cr, 0,2 % Mn sekarang dinamakan paduan Al-

7075. Pengggunaan paduan ini paling besar adalah untuk bahan konstruksi

pesawat udara, disamping itu juga digunakan dalam bidang konstruksi (Surdia,

2006).

Universitas Sumatera Utara

2.9 Proses Pembuatan Velg

Proses pembuatan velg terdiri dari proses casting dan proses forging.

Proses yang banyak dilakukan adalah proses casting, karena berbiaya murah dan

teknologi proses casting sudah banyak digunakan dibanding dengan proses

forging yang memerlukan teknologi tinggi dan biaya produksi yang tinggi.

2.9.1 Tipe One-piece Cast Wheels

2.9.1.1 Gravity Casting

Gravity casting merupakan proses casting paling basic, yaitu hanya

dengan menuangkan lelehan aluminium ke dalam cetakan dengan memanfaatkan

gravitasi bumi untuk memenuhi cetakannya. Jadi kunci utama adalah didesain

cetakan yang benar-benar memperhitungkan arah gravitasi sehingga kepadatan

bentuk bisa didapat. Keuntungannya harga produksi lebih murah. Tapi tentu

desain seperti ini tidak bisa memenuhi faktor “weight reduction”, karena

kepadatan hasil gravitasi membutuhkan lelehan dalam jumlah banyak, yang

otomatis akan menambah berat velg seperti terlihat pada gambar 2.11. Kepadatan

aluminium juga tidak bisa diatur sedemikian rupa, karena udara masih mudah ikut

tercampur. Oleh karena itu, proses model ini akan menambah berat velg jika ingin

menambah kekuatannya.

Gambar 2.11 Velg mobil tipe one-piece cast wheel

Universitas Sumatera Utara

2.9.1.2 Low Pressure Casting

Low pressure casting menggunakan tekanan tambahan untuk menuangkan

lelehan aluminium ke dalam cetakan, sehingga proses penuangan lebih cepat dan

kondisi aluminium bisa lebih padat daripada gravity casting. Tekanan bisa didapat

dari pemutaran cetakan itu sendiri, ada juga yang dibantu beberapa alat. Dengan

harga produksi yang tidak jauh dari gravity casting, proses casting tekanan rendah

ini sekarang menjadi sangat umum. Beberapa produsen velg juga telah

mengembangkan proses ini dengan berbagai alat dan ukuran tekanan tertentu,

demi terbentuknya velg yang lebih ringan. Tentunya biaya pengembangan proses

ini juga akan membuat harga velg menjadi naik.

2.9.1.3 Spun-Rim, Flow-Forming atau Rim Rolling Technology

Ini salah satu pengembangan dari low pressure casting; dengan

menggunakan sebuah mesin khsuus yang memutar casting awal kemudian

memanaskan bagian terluar casting nya dan menggunakan tekanan roller baja

sehinggga meenghasilkan bentuk akhir velg. Kombinasi panas, tekanan dan

pemutaran itu menghasilkan penampang velg yang kuat yang hampir serupa

dengan sistem forged, tapi dengan biaya lebih murah dari sistem forged. Banyak

velg yang menggunakan metode ini berhasil mencapai light wheel dengan biaya

yang normal, walau tidak murah. Contoh tipe aftermarket nya adalah BBS RC

yang terlihat pada gambar 2.12.

Gambar 2.12 Velg BBS RC

Universitas Sumatera Utara

2.9.1.4 Forging

Teknologi ini menggunakan logam aluminium yang tidak dilebur untuk

mencetaknya menjadi velg. Teknologi forging mengandalkan kekuatan mesinnya

untuk mencetak velg menggunakan bahan baku aluminium yang masih dalam

bentuk logam yang terlihat pada gambar 2.13, berbeda dengan die casting dimana

bahan baku aluminiumnya harus dilebur. Produk velg yang dihasilkan dengan

menggunakan teknologi forging ini umumnya dikategorikan dengan sebutan

forged wheels.

Hasilnya, sebuah produk aluminium yang sangat padat, kuat dan bisa

sangat ringan. Tetapi faktor biaya peralatan, pengembangan dan proses, membuat

cara ini tidak banyak produsen velg yang mampu melakukannya. Maka produsen

velg yang mampu melakukan sistem forging, produk velg yang dihasilkan

menjadi eksklusif. Harga menjadi tinggi walaupun permintaan konsumen tetap

tinggi.

Gambar 2.13 Proses pembuatan velg sistem forging

Sumber: http://putrasaimima.blogspot.com/2011/03/proses-pembuatan-velg-

mobil.html

Universitas Sumatera Utara

2.9.2 Tipe Multi-Piece Wheels

Merk velg Enkei Sport RCS, adalah salah satu contoh velg two pieces-

welded construction. Bagian tengah velg dibuat terpisah, kemudian di las ke

rim/bibir velg. Velg tipe ini menggunakan dua atau tiga komponen terpisah yang

dirakit menjadi satu wujud velg. Umumnya multi-piece wheels menerapkan lebih

dari satu metode pembuatan. Misalnya, bagian tengah dibuat secara

casting atau forged, sedangkan lingkar pinggir velgnya dibuat dengan sistem spun

dari aluminium. Komponen terpisah tersebut kemudian dibaut, di-sealant atau

dilas (welded) menjadi satu wujud velg mobil yang ditunjukkan pada gambar

2.14.

Gambar 2.14 Velg mobil tipe multi-piece wheels

Model multi-piece wheels sendiri mulai berkembang pada awal 1970-an

untuk untuk kebutuhan balap mobil, dengan pertimbangan untuk mengejar light-

weight. Pada perkembangan selanjutnya sistem ini jadi banyak diterapkan pada

velg dengan R17 ke atas, dengan tujuan mendapatkan velg yang seringan

mungkin.

2.10 Tegangan

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi

gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima

sama rata oleh setiap molekul pada bidang penampang batang tersebut. Jadi

tegangan adalah suatu ukuran intensitas pembebanan yang dinyatakan oleh gaya

Universitas Sumatera Utara

dan dibagi oleh luas di tempat gaya tersebut bekerja. Tegangan ada bermacam-

macam sesuai dengan pembebanan yang diberikan. Komponen tegangan pada

sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan

langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban

tekan akan terjadi tegangan tekan. Biasanya dinyatakan dalam bentuk persentasi

atau tidak dengan persentasi. Besarnya tegangan menunjukkan apakah bahan

tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar tegangan

suatu bahan maka bahan itu mudah dibentuk. Maka, rumus tegangan adalah

F

σ= ............................................................................(2.1)

Ao

dimana:

F = gaya (Newton)

Ao = luas penampang awal (mm2)

2.11 Regangan

Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan

bentuk. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan

persentasi. Besarnya regangan menunjukkan apakah bahan tersebut mampu

menahan perubahan bentuk sebelum patah. Makin besar regangan suatu bahan

maka bahan itu mudah dibentuk. Maka, rumus regangan adalah

��

ε= .........................................................................(2.2)

��

dimana:

Lo = panjang mula-mula (mm)

Δ L = perpanjangan (mm)

2.12 Uji Komposisi Kimia

Uji komposisi merupakan pengujian yang berfungsi untuk mengetahui

seberapa besar atau seberapa banyak jumlah suatu kandungan yang terdapat pada

suatu logam, baik logam ferro maupun logam non ferro. Uji komposisi biasanya

dilakukan ditempat pabrik-pabrik atau perusahaan logam yang jumlah

Universitas Sumatera Utara

produksinya besar, ataupun juga terdapat di Instititut pendidikan yang khusus

mempelajari tentang logam.

Proses pengujian komposisi berlangsung dengan pembakaran bahan

menggunakan elektroda dimana terjadi suhu rekristalisasi, dari suhu rekristalisasi

terjadi penguraian unsur yang masing-masing beda warnanya. Sedangkan untuk

Penentuan kadar berdasar sensor perbedaan warna. Proses pembakaran elektroda

ini tidak lebih dari tiga detik. Pengujian komposisi dapat dilakukan untuk

menentukan jenis bahan yang digunakan dengan melihat persentase unsur yang

ada.

2.13 Uji Kekerasan (Hardness Test)

Pengujian kekerasan Brinell merupakan pengujian standar skala industri,

tetapi karena penekannya terbuat dari bola baja yang berukuran besar dan beban

besar maka bahan yang sangat lunak atau sangat keras tidak dapat diukur

kekerasannya. Di dalam aplikasi manufaktur, material diuji untuk dua

pertimbangan, sebagai riset karakteristik suatu material baru dan juga sebagai

suatu analisa mutu untuk memastikan bahwa contoh material tersebut

menghasilkan spesifikasi kualitas tertentu. Pengujian yang paling banyak dipakai

adalah dengan menekan alat penekan tertentu kepada benda uji dengan beban

tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk di atasnya,

cara ini dinamakan cara kekerasan dengan penekanan (brinnel).

Kekerasan suatu material harus diketahui khususnya untuk material yang

dalam penggunaanya akan mangalami pergesekan (Frictional force), dalam hal ini

bidang keilmuan yang berperan penting mempelajarinya adalah Ilmu Bahan

Teknik (Metallurgy Engineering). Kekerasan didefinisikan sebagai kemampuan

suatu material untuk menahan beban identasi atau penetrasi (penekanan). Didunia

teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian

kekerasan, yakni :

- Brinell (HB/BHN)

- Rockwell (HR/RHN)

Universitas Sumatera Utara

- Vickers (HV/VHN)

- Micro Hardness (Namun jarang sekali dipakai)

Gambar 2.15 Alat uji kekerasan material logam

Pemilihan masing-masing skala (metode pengujian) tergantung pada :

a. Permukaan material

b. Jenis dan dimensi material

c. Jenis data yang diinginkan

d. Ketersedian alat uji

Pengujian kekerasan dengan metode Brinell yang terlihat pada gambar

2.15 bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya

tahan material terhadap bola baja (identor) yang ditekankan pada permukaan

material uji tersebut (speciment). Idealnya, pengujian Brinell diperuntukan bagi

material yang memiliki kekerasan Brinell sampai 400 HB, jika lebih dari nilai

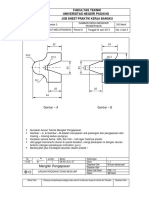

tersebut maka disarankan menggunakan metode pengujian Rockwell ataupun