Laporan KP Sumi Asih IPB

Diunggah oleh

Vayef FahraziHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan KP Sumi Asih IPB

Diunggah oleh

Vayef FahraziHak Cipta:

Format Tersedia

Aliran Produksi Asam Stearat dan Gliserin

Minyak dan lemak merupakan senyawa yang banyak dijumpai di alam,

minyak umumnya berbentuk cair pada suhu ruang sedangkan lemak berbentuk

padat pada suhu ruang. Minyak dan lemak dapat diperoleh dari beberapa tumbuhan

seperti kelapa, kelapa sawit dan sebgainya. Minyak dan lemak merupakan senyawa

kimia yang tersusun atas asam-asam lemak. Asam lemak merupakan senyawa rantai

tunggal maupun rangkap. Ikaran jenis tunggal pada rantai karbon memiliki

kestablian oksidatif yang lebih baik dibandingkan ikatan rangkap. Ikatan rangkap

memberikan sifat minyak yang cair pada suhu ruang. Jenis ikatan yang ada dalam

asam lemak akan berpengaruh terhadap jenih aplikasi yang cocok digunakan

terhadapnya. Perbedaan sifat-sifat minyak dan lemak dapat dilihat pada komponen

asam lemaknya.

Asam stearate dan gliseriin merupakan fraksi dari minyak kelapa sawit.

Kelapa sawit menghasilkan dua jenis minyak yait CPO (Crude Palm Oil) dan PKO

(Palm Kernel Oil). Pemisahan CPO dan PKO menghasilkan oleokimia daar yang

terdiri dari asam lemak dan gliserol atau gliserin. Secara keseluruhan proses

penyulingan minyak sawit tersebut dapat menghasilkan 73% olein, 21% stearin, 5%

PFAD (Palm Fatty Acid Distillate) dan 0,5% buangan. Asam stearate merupakan

senyawa organic rantai Panjang yang memiliki jumlah atom C sebanyak 18 buah.

Asam stearate ini termasuk dalam golongan asam lemak yang dapat dihasilkan oleh

minyak dari tumbuhan maupun lemak hewan. Asam stearate ini biasa dimanfaatkan

sebagai bahan pembuatan lilin, bahan tambahan dalam sabun yang berguna untuk

memberi efek halus pada kulit, bahan kosmetik, serta pengemulsi makanan. Asam

stearate memiiki rumus kimia C18H36O2, mudah terhidrogenasi, larut dalam

pelarut organis, bersifat hidrolisis dengan berat molekul 284,478 g/mol, titik leleh

69,6oC, titik didih 291oC, dan densitas 0,847 g/cm3 pada suhu 70oC (Pery’s 1999).

Struktur kimia asam stearate dapat dilihat pada gambar 1.

Gambar 1. Struktur kimia asam stearat

Gliserin merupakan nama komersial dari gliserol. Giserol ialah suatu

trihidroksi alkohol yang terdiri atas 3 atom karbon. Jadi tiap atom karbon

mempunyai lemak dalam bentuk ester, yang disebut monogliserida, digliserida

dan trigliserida. Rumus molekul gliserin dapat dilihat pada Gmbar 2.

Gambar 2. Rumus Molekul Gliserol

Gliserol memiliki sifat disik tertentu, anatara lain merupakan cairan tidak

berwarna, tidak berbau, cairan kental dengan rasa yang manis (Othmer, 1982).

Gliserol memiliki densitas 1.2617 g/cm3, berat molekul 92,02 gr/mol, titik lebur

18,2oC dan titik didih 290oC, gliserol larut baik dalam air dan tidak laurt dalam

ester (Swern, 1996). Gliserin atau gliserl digunakan pada beberapa kosmetik, sabun,

tambahan dalam obat batuk sirup atau untuk pelembab (Hart, 1983). Beberapa

lemak atau minyak menghasilkan satu atau dua ikatan ester akan terputus dan

dihasilkan gliserol dan garam dari asam lemaknya. Gliserol juga dapat dihasilkan

dari reaksi hidrolisa trigliserida yang dilakukan dengan tekanan dan suhu tinggi.

Gliserol alami pada dasarnya diperoleh sebagai produk samping di dalam produksi

asam lemak, ester lemak atau sabun dari minyak atau lemak.

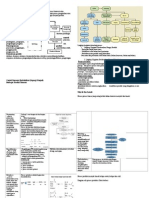

Begitu juga dengan pembuatan asam stearat yang menghasilkan hasil

samping gliserol. Diagram alir proses pembuatan asam stearate dan gliserol atau

gliserin di PT Sumi Asih dapat dilihat pada Gambar 3 dan 4.

Start

RBD Stearin

H2, Ni RBD Stearin dihidrogenasi

RBD Stearin terhidrogenasi

displitting

CFA difraksinasi atau

didistilasi

Asam stearate liquid dispray

tower

Asam Stearat dikemas

Asam Stearat

End

Gambar 3. Diagram Alir Proses Produksi Asam Stearat

Start

RBD Stearin

RBD Stearin

H2, Ni dihidrogenasi

RBD Stearin

terhidrogenasi

displitting

Ca(OH)2 SW di-pretreatment

Na2CO3 SW difiltrasi

SW dievaporasi

Gliserin didistilasi

Karbon Aktif Gliserin di-bleaching

Gliserin dikemas

Gliserin

End

Gambar 4. Diagram Alir Proses Produksi Gliserin

Proses Produksi Asam Stearat dan Gliserin

Unit Hidrogenasi

Hidrogenasi merupakan proses reaksi antara minyak dengan gas H2 dan

katalis agar ikatan rangkap menjadi ikatan tunggal. Hasil reaksi akan membentuk

ikatan jenuh, migrasi dari ikatan rangkap dan terbentuk trans-fatty acid (Ketaren,

1986). Hidrogenasi merupakan proses awal pembuatan asam stearate dan gliserin.

Asam lemak tak jenuh tidak stabil dalam penyimpanan karena mudah teroksidasi

(Bernardini, 1983). Hidrogenasi bertujuan menjenuhkan ikatan rangkap pada asam

lemak. Ketidakjenuhan dinyatakan dalam IV (Iodine Value), semakin tinggi IV

secara teoritis semakin banyak ikatan rangkap dalam asam lemak tersebut. Proses

hidrogenasi asam lemak bersifat eksotermis (Othner, 1982). Reaksi hidrogenasi

merupakan reaksi eksterm sehingga produk yang dihasilkan memiliki suhu yang

tinggi.

Mekanisme hidrogenasi yaitu atom-atom H2 mengeleminasi unsaturated

fatty acid (karbon ikatan rangkap), dengan pengunaran atau penghilangan

unsaturated fatty acid produk menjadi lebih stabil atau tahan terhadao oksidasi.

Dari proses hidrogenasi diperoleh nilai titik leleh tertentu yang dapat dilihat dari

kandungan lemak padat atau SFC (Solid Fat Content) hasil analisa produknya.

Parameter proses hidrogenasi yang dicapai adalah penurunan angka iodium atau IV

(Iodium Value), dengan berkurangnya ikatan rantai rangkap maka angka IV-nya

juga semakin turun. Dan sebaliknya nilai Slip Melting Point (SMP) menjadi naik,

secara fisik minyaknya menjadi lebih keras atau solid. Oleh karena itu, dapat juga

disebut Harden Fat. Langkah-langkah dari proses hidrogenasi yaitu, transfer dan

atau difusi, adsorpsi, hidrogenasi/isomerisasi, desorpsi dan transfer. Mekanisme

reaksi hidrogenasi asam lemak dengan bantuan katalis dapat dilihat pada gambar 5.

Gambar 5. Mekanisme Reaksi Hidrogenasi

Reaksi hidrogenasi yang dilakukan di PT. Sumi Asih Oleochemical Industry

secara semi-batch dengan menggunakan katalis nikel (Ni 9932) untuk bahan baku

RBD Stearin dan Ni 9910 untuk bahan baku RBD PO. Terdapat beberapa tangka

dalam unti hidrogenasi antara lain, autoclave, cooler, dan filter. Tahap pertama

dalam unti hidrogenasi adalah pemanasan bahan baku pada tangka autoclave.

Bahan baku atau minyak sebelumnya dilewatkan ke pipa cooler dan dipanaskan

melalui pipa dengan memanfaatkan panas yang dihasilkan dari minyak yang sedang

didinginkan di dalam cooler. Selain mendinginman minyak dengan menggunakan

pipah yang dialiri air dingin, panas yang dihasilkan oleh minyak juga dimanfaatkan

untuk memanaskan input baru menuju autoclave. Pada unit hidrogenasi terdapat

tiga autoclave dengan kapasitas masing-masing 11 ton minyak. Minyak dari tangki

penyimpanan 1A dan 1B dialirkan menuju autoclave dengan kecepatan transfer

12,22kg/s, kemudian dipanaskan selama kurang lebih 25-30 menit menggunakan

uap dengan tekanan 10bar sehingga mencapai suhu 140-150oC untuk menguapkan

kandungan air di dalamnya. Setelah seluruh kandungan air menguap, minyak

dipanaskan kembali menggunakan uap dengan tekanan 3 bar hingga mencapai suhu

200oC.

Setelah bahan pada autoclave mencapai suhu yang sesuai, katalis nikel

ditambahkan melalui pipa atas autoclave, katalis yang ditambahkan kurang lebih 9

kg untuk satu kali batch. Proses pencampuran bahan dengan gas hydrogen

berlangsung kurang lebih selama satu jam hingga suhu akhir reaksi sekitar 200oC.

Proses hidrogenasi selesai jika tekanan pada autoclave mencapai 12 bar. Setelah

proses pencampuran selesai, selanjutnya sampel minyak hasil hidrogenasi diambil

untuk selanjutnya diuji nilai iodinnya (IV), jika suda memenuhi standar maka

minyak akan diproses ke tahap berikutnya, sedangkan jika belum memenuhi standar

maka minyak akan direaksikan kembali dengan menambahkan katalis dan gas

hydrogen. Minyak yang sudah memenuhi standar ajan disalurkan ke dalam tangka

cooler dengan cara cooler dikondisikan vakum, sehingga minyak dari autoclave

dengan tekanan 12 bar akan mengalir menuju cooler. Pendinginan berlangsung

selama kurang lebih 45-50 menit untuk menurunkan suhu menjadi sekitar 100oC

untuk selanjutnya disalurkan ke dalam tangki filter. Minyak yang masih bercampur

dengan katalis nikel ini kemudian dipompa menuju tangka filter menggunakan

filter yang telah dilapisi filter aid selama 45-60 menit. Filter aid digunakan untuk

mengikat nikel yang terdapat dalam minyak. Filter harus secara berkala dibersihkan

ketika beda tekanan filter telah mencapai 3 bar, dimana menunjukkan bahwa telah

banyak tumpukan katalis pada filter. Minyak yang telah disaring kemudian

ditampung pada tangka penampungan asam lemak yang telah dihidrogenasi.

Hasil dari proses hidrogenasi adalah asam lemak terhidrogenasi dengan IV

maksimal 1. Hasil samping proses hidrogenasi adalah cake katalis pada proses

filtrasi, hasil samping tersebut kemudian akan dikirim ke pihak ketig untuk diolah

menjadi katalis yang dapat digunakan kembali. Pada proses hidrogenasi beberapa

hal yang perlu diperhatikan adalah tekanan, suhu, jumlah H2 dan katalis. Skema

proses hidrogenasi dapat dilihat pada Lampiran 2.

Unit Splitting

Tahapan setelah hidrogenasi adalah splitting, tahap ini bertujuan untuk

memisahkan crude fatty acid dengan sweet water. Secara alami asam lemak

mengandung air yang tidak dapat dipisahkan, perlu dilakukan reaksi hidrolisa agar

minyak dan air terpisahkan. Reaksi hidrolisa secara alami terjadi karena dipacu oleh

enzim lipase yang dibantu oleh sinar matahari pada kondisi atmosfer. Reaksi

tersebut berlangsung lambat, sedangkan untuk memenuhi kebutuhan produk yang

semakin meningkat maka reaksi hidrolisis dilakukan pada suhu dan tekanan tinggi

menggunakan tangka splitter. Suhu dan tekanan tinggi menggunakan fungsi enzim

agar reaksi berlangsung cepat dan menghasilkan produk yang banyak.

Proses dilakukan dengan melewatkan aur dan minyakpada tabung splitting.

Air dimasukkan melalui bagian atas tangka dan minyak dilewatkan melalui bagian

bawah tangka, akibat perbedaan bobot jenis maka air akan turun kebawah dan

minyak akan naik ke atas. Pada unit ini terjadi proses penguraian RBD stearine

menjadi asam lemak dan gliserol. Reaksi yang terjadi adalah reaksi hidrolisis

dengan penambahan air pada prosesnya. Reaksi antara molekul-molekul air dan

minyak berlangsung secara counter current dan kontinyu pada suhu dan tekanan

yang tinggi. Mekanisme reaksi hidrolisis pada unit splitting ini dapat dilihat pada

Gambar 6.

Gambar 6. Hidrolisis Asam Lemak

RBD stearine terhidrogenasi dialirkan menuju alat degasser (DV 825.01)

untuk menghilangkan gas yang terperangkap dalam minyak. Tujuan dari

penghilangan gas tersebut agar tidak terjadi reaksi oksidasi pada minyak dalam

kolom splitter yang memiliki suhu dan tekanan tinggi. Pada Degasser (DV825.01)

terdapat alat vakum untuk menarik gas yang kemudian dilepaskan ke udara.

Selanjutnya, minyak dipompa menggunakan pompa sentrifugal (PS 825.01)

menuju kolom splitting dan masuk ke dalam kolom RC 825.01 melalui bagian

bawah kolom. Pada kolom splitter terjadi reaksi hidrolisis minyak sehingga air

sebagai reagen hidrolisis dimasukkan ke dalam kolom melalui bagian atas kolom.

Air jatuh bebas dari bagian atas kolom dan berkontakan dengan minyak yang

mengisi kolom secara counter current.

Tekanan pada kolom splitting sebesar 55 bar dan suhu kolom sebesar 220oC

pada bagian atas kolom dan 260oC pada bagian bawah kolom. Tekanan 55 bar

diperoleh dengan cara memompakan minyak dengan pompa piston sedangkan suhu

tinggi tersebut diperoleh dengan memasukkan uap ke dalam kolom pada bagian

atas, tengah dan bawah kolom. Jumlah uap yang dimasukkan dikontrol dengan alat

control suhu TRC 5301, TRC 5302, dan TRC 5303 yang berada pada bagian atas,

tengah dan bawah kolom. Ketinggian sweet water di dalam kolom diatur oleh alat

control LRC 5302, ketika ketinggian sweet water telah melebihi batas tertentu maka

valve penghubung ke tangka penampung sweet water akan terbuka dan sweet water

akan mengalir dari bagian bawah kolom bertekanan 55 bar menuju tangka

penampung sweet water bertekenan 1 atm. Ketika valve tersebut dibuka juga terjadi

perpindahan asam lemak dari bagian atas kolom bertekanan 55 bar menuju tangki

penampung asam lemak bertekanan 1 atm. Setelah tangka kosong, tangka akan diisi

lagi dengan RBD stearine terhidrogenasi (HFA) dan air. Pada proses hidrolisis

minyak ini terdapat parameter penting yaitu splitting ratio yang menggambarkan

konversi minyak menjad asam lemak. Nilai splitting ratio dapat diperoleh dengan

membagi nilai angka asam dengan nilai angka iodin dari produk. Pengaruh nilai

splitting ratio juga dapat dilihat pada nilai ketinggian sweet water pada kolom

distilasi. Hasil dari proses ini adalah asam lemak dengan nilai splitting ration (SR)

mencapai 96-97 dan sweet water dengan kadar gliserin 15-20%. Asam lemak hasil

splitting akan dilanjutkan menuju proses distilasi atau fraksinasi sedangkan sweet

water akan diolah menuju pretreatment sweetwater. Diagram proses splitting dapat

dilihat pada Lampiran 3.

Unit Distilasi Asam Lemak

Pada unit distilasi, umpan dari tangka T20 dialirkan menuju EX 732.01

bertujuan untuk pemanasan awal. Pemanasan ini dilakukan dengan mengalirkan

uap 12 bar. Kemudian umpan dialirkan menuju vesse; VS

Anda mungkin juga menyukai

- Makalah GliserolDokumen15 halamanMakalah GliserolTita0% (1)

- Makalah GliserolDokumen15 halamanMakalah GliserolHazima AsniBelum ada peringkat

- PengilanganDokumen11 halamanPengilanganNia Adha RyantieBelum ada peringkat

- Tugas WinterisasiDokumen8 halamanTugas WinterisasiMayFifthBelum ada peringkat

- Proses Pemurnian Minyak NabatiDokumen13 halamanProses Pemurnian Minyak Nabatiekywijanarko100% (1)

- Kelompok5 TMN GliserinDokumen38 halamanKelompok5 TMN GliserinNadia Gusti Ami PutriBelum ada peringkat

- Bab IiDokumen16 halamanBab Iigalih prasiwantoBelum ada peringkat

- Gliserin Kelompok 4 (Revisi)Dokumen24 halamanGliserin Kelompok 4 (Revisi)Todd KimBelum ada peringkat

- 3 Produk Yang Dihasilkan Dari CpoDokumen9 halaman3 Produk Yang Dihasilkan Dari Cpoarbotomo_marbun100% (1)

- Gliserol Isi 1Dokumen20 halamanGliserol Isi 1pratamaarifBelum ada peringkat

- Proses Pembuatan MargarinDokumen5 halamanProses Pembuatan Margarinarbotomo_marbun0% (1)

- Jurnal 1 V4i2Dokumen6 halamanJurnal 1 V4i2Yesika FebrianiBelum ada peringkat

- Diagram Alir Biodiesel Dari CPODokumen23 halamanDiagram Alir Biodiesel Dari CPOWahyu SaputraBelum ada peringkat

- 3-Kimia Dasar 2 Asam Lemak Dan Trigliserida-1Dokumen25 halaman3-Kimia Dasar 2 Asam Lemak Dan Trigliserida-1Diafabil SpaceBelum ada peringkat

- Text - Proses Industri HidrogenasiDokumen9 halamanText - Proses Industri HidrogenasiMonika SheciliaBelum ada peringkat

- Cpo & PkoDokumen35 halamanCpo & PkoAsih Nurmanita Sari100% (1)

- MargarineDokumen5 halamanMargarinemuhammad heruBelum ada peringkat

- Lemak & MinyakDokumen10 halamanLemak & MinyakIABNAIRBelum ada peringkat

- Bab IiDokumen13 halamanBab IiGovindraBelum ada peringkat

- BAB 2 KecubDokumen21 halamanBAB 2 KecubDika MasiversBelum ada peringkat

- Proses Pemurnian Minyak SawitDokumen8 halamanProses Pemurnian Minyak SawitFarisNurcahya100% (1)

- Paper Wawasan Dan Kajian MipaDokumen8 halamanPaper Wawasan Dan Kajian MipaMega SetyawatiBelum ada peringkat

- Kemiri FtirDokumen40 halamanKemiri FtirAgnesia Ichigo D'NadeShiko Sci-ElvBelum ada peringkat

- Fat Splitting: Uriatul Absah 2207036500Dokumen12 halamanFat Splitting: Uriatul Absah 2207036500Uriatul AbsahBelum ada peringkat

- 1.7 Angka KetengikanDokumen10 halaman1.7 Angka KetengikanAdhit Mart DithaBelum ada peringkat

- Laporan Praktikum Penentuan Asam Lemak BebasDokumen25 halamanLaporan Praktikum Penentuan Asam Lemak BebasAyu Ningrum83% (6)

- Kimia Bab5 Kimia KonsumerDokumen28 halamanKimia Bab5 Kimia Konsumernur afiqahBelum ada peringkat

- GliserinDokumen16 halamanGliserinHermana Setti TariganBelum ada peringkat

- Chemical Refining CpoDokumen30 halamanChemical Refining CpofildaagumpsBelum ada peringkat

- Refenery (Kilang Minyak) Kel.6Dokumen14 halamanRefenery (Kilang Minyak) Kel.6Fredy SiswantoBelum ada peringkat

- Biodiesel Kelapa SawitDokumen7 halamanBiodiesel Kelapa SawitMira ChedangBelum ada peringkat

- Lemak (Nurul Azizah Hamid)Dokumen31 halamanLemak (Nurul Azizah Hamid)AliyahBelum ada peringkat

- Proses Pembuatan GliserolDokumen16 halamanProses Pembuatan GliserolfanesaBelum ada peringkat

- Chapter IIDokumen12 halamanChapter IIArdynaApriSapoetriBelum ada peringkat

- Hidrolisis Minyak NabatiDokumen6 halamanHidrolisis Minyak NabatiAmanda Jr.Belum ada peringkat

- Bilangan Peroksida MinyakDokumen4 halamanBilangan Peroksida MinyakIbnu UBelum ada peringkat

- CPO Kelompok 3 (Fisika)Dokumen27 halamanCPO Kelompok 3 (Fisika)Pradika Wibowo100% (1)

- Presentasi Cpo (Oleokimia Dasar)Dokumen19 halamanPresentasi Cpo (Oleokimia Dasar)Sab Sab25Belum ada peringkat

- Reaksi-Reaksi Pada MinyakDokumen26 halamanReaksi-Reaksi Pada MinyakGiyanto TogiyanBelum ada peringkat

- SDAI Proses RBDPO-ShorteningDokumen3 halamanSDAI Proses RBDPO-ShorteningeklesiamartBelum ada peringkat

- Acara II SyitaDokumen20 halamanAcara II SyitaMasyita BalafifBelum ada peringkat

- Pengolahan Minyak BumiDokumen15 halamanPengolahan Minyak BumiAlex DemineBelum ada peringkat

- Kelompok 1 - Modul Fat SplittingDokumen10 halamanKelompok 1 - Modul Fat SplittingSilvia SembiringBelum ada peringkat

- Proses FA Dan GlyDokumen3 halamanProses FA Dan GlyJoel ArvendoBelum ada peringkat

- Laporan Uji Identifikasi LipidDokumen9 halamanLaporan Uji Identifikasi Lipidthedutchman100% (1)

- RBDP Olein RBD Palm Olein Adal Ah Produk Cair Yang Diperol Eh Dari Fraksinasi Minyak SawitDokumen5 halamanRBDP Olein RBD Palm Olein Adal Ah Produk Cair Yang Diperol Eh Dari Fraksinasi Minyak SawitLufi WirantikaBelum ada peringkat

- Degumming, InteresterifikasiDokumen10 halamanDegumming, InteresterifikasiPutri PajarwBelum ada peringkat

- Pemanfaatan Turunan Fatty AcidDokumen8 halamanPemanfaatan Turunan Fatty AcidDila FadilaBelum ada peringkat

- MARGARINDokumen14 halamanMARGARINanindillah pitaloka100% (1)

- Rangkuman Minyak Dan LemakDokumen10 halamanRangkuman Minyak Dan LemakFaikar MarzuqBelum ada peringkat

- Proses Pengolahan CPO Menjadi Minyak GorengDokumen5 halamanProses Pengolahan CPO Menjadi Minyak Gorenganggunfcr100% (1)

- Lemak Dan MinyakDokumen6 halamanLemak Dan MinyakElfirah AprilliaBelum ada peringkat

- StearinDokumen13 halamanStearinSab Sab25Belum ada peringkat

- MargarinDokumen15 halamanMargarinAnonymous dZ5pVRmBelum ada peringkat

- Makalah GliserolDokumen10 halamanMakalah GliserolDewi SrianaBelum ada peringkat

- 2 Proses Dan Produk Kilang Keselamatan Kilang 20Dokumen75 halaman2 Proses Dan Produk Kilang Keselamatan Kilang 20Stengky OsunAiBelum ada peringkat

- 2.3.1 Pembuatan Fatty Alcohol 2.3.1.1 Reaksi Kimia HidrogenasiDokumen5 halaman2.3.1 Pembuatan Fatty Alcohol 2.3.1.1 Reaksi Kimia HidrogenasiRahmadPRtgBelum ada peringkat

- 1 Isu Lingkungan KULIAHDokumen26 halaman1 Isu Lingkungan KULIAHVayef FahraziBelum ada peringkat

- ATIP-Pekan 1 Prinsip Perkuliahan Et. ProfDokumen13 halamanATIP-Pekan 1 Prinsip Perkuliahan Et. ProfVayef FahraziBelum ada peringkat

- Makalah Tugas Kimia Organik Asam KarboksilatDokumen64 halamanMakalah Tugas Kimia Organik Asam Karboksilatniamul huda100% (2)

- ATIP-Pekan 1 Prinsip Perkuliahan Et. ProfDokumen13 halamanATIP-Pekan 1 Prinsip Perkuliahan Et. ProfVayef FahraziBelum ada peringkat

- ATIP-Pekan 2 Prinsip Dan Dasar EtikaDokumen26 halamanATIP-Pekan 2 Prinsip Dan Dasar EtikaVayef FahraziBelum ada peringkat

- Laporan KP SUmi Asih ITBDokumen11 halamanLaporan KP SUmi Asih ITBVayef FahraziBelum ada peringkat

- Makalah Tugas Kimia Organik Asam KarboksilatDokumen64 halamanMakalah Tugas Kimia Organik Asam Karboksilatniamul huda100% (2)

- Boy Neraca Massa Dan Energi Dan Spesifikasi PeralatanDokumen380 halamanBoy Neraca Massa Dan Energi Dan Spesifikasi PeralatanVayef FahraziBelum ada peringkat

- Perhitungan Pompa Danheat ExchangerDokumen10 halamanPerhitungan Pompa Danheat ExchangerVayef FahraziBelum ada peringkat

- Daftar PustakaDokumen2 halamanDaftar PustakaVayef FahraziBelum ada peringkat

- Makalah BiokerosinDokumen7 halamanMakalah BiokerosinVAYEFBelum ada peringkat

- Penerapan Teknologi Bersih Dan Produksi Bersih Pada Industri Susu PTDokumen14 halamanPenerapan Teknologi Bersih Dan Produksi Bersih Pada Industri Susu PTVayef Fahrazi100% (2)