,,,,

Diunggah oleh

Rosediana ShantiHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

,,,,

Diunggah oleh

Rosediana ShantiHak Cipta:

Format Tersedia

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

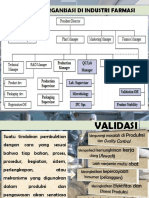

Mekanisme Kualifikasi Secara Umum

I. TUJUAN

1.1. Membuktikan dan mendokumentasikan bahwa instalasi teknis telah memenuhi

persyaratan untuk digunakan dalam proses produksi, pengemasan atau analisa,

dapat beroperasi dengan benar dalam toleransi yang telah ditentukan dan

memberikan hasil yang memenuhi persyaratan.

1.2. Mengatur pelaksanaan kualifikasi secara umum.

II. RUANG LINGKUP

2.1. SOP ini berlaku untuk semua kegiatan kualifikasi di PT. IHI yang mempunyai

dampak langsung terhadap kualitas produk.

III. DEFINISI

Istilah Definisi

Kualifikasi Kegiatan pembuktian terdokumentasi yang menunjukkan bahwa unit/

sistem yang digunakan untuk proses pembuatan dan pengujian obat

terpasang dengan benar, dapat beroperasi dengan baik sesuai regulasi

GMP dalam rentang toleransi tertentu serta hasil yang konsisten

sesuai dengan yang diharapkan.

ed

Kualifikasi merupakan bagian dari validasi namun secara umum

tidak termasuk dalam validasi proses.

ov

Kualifikasi bisa menggantikan kegiatan commissioning, Factory

Acceptance Test (FAT), dan Site Acceptance Test (SAT).

pr

Instalasi Instalasi teknis adalah ruangan, mesin, peralatan, alat bantu, utilitas,

teknis sistem penyediaan dan pembuangan yang digunakan untuk produksi,

pengemasan dan analisa obat jadi, produk antara dan bahan awal.

Ap

Rencana Rencana kualifikasi memuat deskripsi dari instalasi teknis, tanggung

kualifikasi jawab dan tugas dari tim kualifikasi, analisa resiko, tes yang harus

dilakukan beserta persyaratannya.

Laporan Laporan kualifikasi merupakan kompilasi dan evaluasi dari hasil

kualifikasi pengujian serta perbandingannya dengan kriteria penerimaan.

Tim Tim yang mempunyai latar belakang dari berbagai disiplin ilmu untuk

kualifikasi melaksanakan proses kualifikasi.

Rekualifikasi Peralatan, fasilitas, utilitas dan sistem dievaluasi pada frekuensi yang

sesuai untuk membuktikan bahwa status kualifikasi unit/ sistem tersebut

masih berlaku. Selanjutnya, assessment dilakukan untuk menilai setiap

perubahan dari unit/ sistem yang terkualifikasi.

Rekualifikasi diperlukan dan dilakukan berdasarkan kriteria evaluasi

yang telah ditetapkan.

Sistem yang Suatu sistem mempunyai pengaruh langsung pada produk jika sistem

mempunyai tersebut:

pengaruh Kontak langsung dengan produk (“touches”), misal: tangki, sistem

langsung perpipaan, mesin pengisian, mesin cetak tablet, dll

(direct Menyediakan utilitas (misal: uap, air, udara tekan) yang kontak

contact) langsung dengan produk

Menyediakan kondisi tertentu sesuai dengan kualitas produk (misal:

ruang bersih, drying oven, chamber, dll)

Page 1 of 31

Confidential Page No: 1 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Istilah Definisi

Melakukan sterilasi (misal: autoclave)

Mengontrol atau menyediakan informasi yang berkaitan dengan

penerimaan hasil pengujian produk (misal: instrumen analisa)

Fasilitas, sistem atau mesin/ alat dengan direct impact terhadap kualitas

produk harus dikualifikasi.

Sistem yang Sistem penunjang dari sistem direct contact/ impact yang tidak

mempunyai mempengaruhi kualitas, keamanan, dan khasiat produk. Contoh sistem

pengaruh tak pengaruh tak langsung adalah pendingin air (chiller), pemanas air

langsung/ (boiler) dan emergency power. Contoh sistem yang tidak berpengaruh

tak adalah pengolahan air limbah.

berpengaruh Fasilitas, sistem atau mesin/ alat indirect impact/ no impact tidak perlu

(indirect/ no dikualifikasi.

impact)

IV. TANGGUNG JAWAB

Peran Tanggung Jawab

Qualification Qualification Officer dan penanggung jawab kualifikasi (contoh: Project

Lead Manager/ Project Engineer) termasuk dalam Qualification Lead. Fungsi

ed

dari Qualification Lead adalah sebagai berikut:

Membuat dan memeriksa dokumen kualifikasi

Memastikan penyusunan tim kualifikasi dan pelaksana yang

ov

terkualifikasi

Mengatur jalannya kualifikasi termasuk dokumentasi sesuai

peraturan yang berlaku

pr

Bertanggung jawab terhadap pelaksanaan kualifikasi

Memeriksa prosedur kualifikasi, data, akurasi dan kelengkapan dari

ringkasan laporan kualifikasi

Ap

Memastikan keterlibatan Quality Unit sejak awal kualifikasi

Memastikan persyaratan terkait dengan GMP menjadi bahan

pertimbangan dalam pelaksanaan kualifikasi

Menentukan tindakan yang harus dilakukan jika ada perubahan atau

penyimpangan

Technical Pemilik teknis sistem adalah kepala departemen atau orang yang

System ditunjuk dimana unit/ sistem yang akan dikualifikasi digunakan. Fungsi

Owner dari Technical System Owner adalah sebagai berikut:

Memberikan dokumentasi yang dibutuhkan untuk protokol

kualifikasi dalam menyediakan informasi awal dari instalasi teknis

yang akan dikualifikasi (User Requirement Specification, gambaran

proses, dll)

Memeriksa dan menyetujui prosedur dan isi protokol kualifikasi

Menyusun penilaian resiko (risk assessment) terhadap proses yang

terkait dengan GMP dari instalasi teknis yang akan dikualifikasi

Memastikan persyaratan terkait dengan GMP menjadi bahan

pertimbangan dalam pelaksanaan kualifikasi

Memberikan personil untuk membantu pelaksanaan kualifikasi

Bertanggung jawab terhadap kriteria penerimaan dan pelaksanaan

kualifikasi

Melakukan dan mendokumentasikan training pengoperasian

Page 2 of 31

Confidential Page No: 2 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Peran Tanggung Jawab

peralatan

Memastikan hal-hal yang berkaitan dengan pengoperasian dan

proses sesuai fungsi yang diharapkan

Memastikan instalasi teknis berada dalam status “Qualified“

Memeriksa hal-hal yang berkaitan dengan registrasi

Quality Unit Bertanggung jawab terhadap pelaksanaan kualifikasi untuk

memastikan sesuai dengan ketentuan yang berlaku

Memeriksa prosedur kualifikasi, data, akurasi dan kelengkapan dari

ringkasan laporan kualifikasi

Menyetujui protokol dan laporan kualifikasi termasuk kriteria

penerimaan dari suatu kualifikasi

Memastikan persyaratan terkait dengan GMP terpenuhi dalam

pelaksanaan kualifikasi

Bertanggung jawab terhadap pemenuhan standar kualifikasi instalasi

teknis yang telah ditentukan selama proses kualifikasi berlangsung

Executor Merupakan pelaksana proses kualifikasi. Selama pelaksanaan

kualifikasi, Executor yang melakukan kualifikasi harus diberikan

training terlebih dahulu dan melaksanakan prosedur yang tercantum di

dalam rencana kualifikasi. Fungsi Executor dijalankan oleh supervisor,

Advisor

ed

operator, teknisi, analis, atau inspektor dari departemen yang terkait.

Fungsi ini dijalankan oleh Operations Director. Meskipun tidak terlibat

secara langsung namun persetujuan dari Advisor diperlukan sebagai

ov

kelengkapan dokumen kualifikasi.

Bila menyangkut instalasi teknis milik pihak ketiga, maka wakil yang

ditunjuk dari pihak ketiga termasuk dalam tim kualifikasi sebagai

pr

Advisor.

Secara garis besar, tugas dari masing-masing fungsi dapat dijabarkan dalam tabel di

Ap

bawah ini:

Validasi

IQ OQ PQ Validasi

Proses

Protokol Protokol Protokol Pengemasan

Fungsi Protocol

dan dan dan Protocol

dan

Report Report Report dan Report

Report

Quality & Compliance (Q&C) X* X* X* X X

Manufacturing X X X X X

SMP/TT** X

Global

Engineering/Operations/Process X X X

Engineering**

* Penandatangan internal J&J manufacturing, dan Q&C. Eksternal J&J, tandatangan Q&C bukan

mandatori.

**Tergantung pada struktur organisasi regional, kelompok fungsional lainnya mungkin bertanggung

jawab atas aktivitas ini.

V. PERSYARATAN

Personil yang melakukan (SOP-019469) sebagaimana diuraikan dalam prosedur ini

harus menyelesaikan pelatihan mengenai prosedur ini, dan pelatihan personil tersebut

harus didokumentasikan sebelum melaksanakan prosedur tersebut.

Page 3 of 31

Confidential Page No: 3 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

VI. PROSEDUR/ PELAKSANAAN

6.1. Tahapan kualifikasi

Kualifikasi terdiri dari beberapa tahapan yang akan diuraikan sebagai berikut:

6.1.1. Pra Syarat Kualifikasi

Pelaksanaan kualifikasi ditentukan oleh informasi awal dari suatu instalasi

teknis yang akan digunakan. Sumber informasi bisa berupa:

User Requirement Specifications (URS)

Process description/ functional specifications

Regulasi internal/ eksternal yang terkait dengan instalasi teknis

Ketiga dokumen tersebut bisa digabungkan menjadi satu dokumen User

Requirement Specifications (URS) untuk lebih memudahkan pelaksanaan

kualifikasi. Informasi di dalam URS akan digunakan dalam:

Menentukan sistem kerja dan penanggung jawab instalasi teknis

Menentukan suatu sistem otomatis instalasi teknis terkait dengan

GMP

→ Validasi komputer untuk instalasi teknis bisa digabungkan

dengan dokumen kualifikasi dengan dilengkapi GxP

Determination

Melakukan penilaian resiko dari suatu instalasi teknis

Membuat daftar instalasi teknis yang quality-related

ed

User Requirement Specification (URS) menjabarkan kriteria atau kondisi

yang harus dipenuhi dari sebuah sistem namun tidak menjelaskan

bagaimana cara mencapai kriteria tersebut. URS harus singkat, padat, dan

ov

unik namun tidak boleh menimbulkan penafsiran ganda. Contoh format

URS dapat dilihat pada FM-021680. URS disusun oleh:

pr

Technical System Owner dengan mempertimbangkan masukan dari

bagian Teknik (untuk mesin-mesin, ruangan dan sistem utilitas di

produksi/ pengemasan)

Ap

Bagian QC/ Laboratorium Mikrobiologi dengan mempertimbangkan

masukan dari bagian teknik (untuk alat-alat laboratorium)

Project Manager atau bagian lain yang ditunjuk oleh Project

Manager (untuk project khusus)

URS harus disetujui oleh Technical System Owner, Engineering Manager,

EHS&S Manager, Project & Batch Certification Manager.

6.1.2. Design Qualification (DQ)

Design Qualification dapat digunakan untuk menunjukkan bahwa

ketentuan desain dari fasilitas, sistem, utilitas dan peralatan telah

memenuhi sebuah user requirements dan sesuai dengan persyaratan

sebelum instalasi/ konstruksi.

Untuk peralatan baru yang sederhana dan tersedia secara umum dipasaran

(on the self), DQ dapat berupa pemeriksaan spesifikasi yang telah disetujui

atau dokumen pemesanan lengkap yang telah disetujui. Sedangkan untuk

alat-alat yang lebih komplek DQ dapat berupa pemeriksaan kesesuaian isi

dari dokumen berikut:

Gambar yang telah disetujui

Posisi alat/ mesin di ruangan

PID

Wiring diagram

Page 4 of 31

Confidential Page No: 4 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Fungsi atau kegunaan

Alur kerja

Spesifikasi mesin/ material

Jika informasi tersebut sudah terangkum dalam URS, maka DQ dapat

disederhanakan menjadi pemeriksaan URS, sehingga kegiatan tersebut

dinamakan Design Review. Untuk kualifikasi ulang karena adanya

perubahan terhadap instalasi teknis, DQ dilakukan dengan memeriksa

change control record yang sudah valid.

6.1.3. Installation Qualification (IQ)

Installation qualification bertujuan untuk membuktikan dan

mendokumentasikan bahwa instalasi peralatan baru (atau perubahan kritis

terhadap peralatan yang digunakan) harus sesuai dengan spesifikasi yang

telah disetujui. Dokumen commissioning dapat digunakan sebagai IQ

untuk menghindari pengulangan. Installation Qualification dapat meliputi:

Pemeriksaan apakah fasilitas, sistem, peralatan/ mesin dan

komponennya sudah diterima sesuai dengan yang dipesan, sudah

dipasang dengan benar dan telah melalui pengujian fungsi dengan

hasil memenuhi persyaratan (contoh: manuals, drawing)

Pemeriksaan apakah persyaratan yang tercantum dalam DQ,

dokumen pemesanan, spesifikasi atau gambar teknik telah terpenuhi

ed

Pemeriksaan apakah instalasi listrik dan kontrol proses terpasang

dengan baik

Pemeriksaan apakah material yang dipakai dalam instalasi teknis

ov

sesuai dengan yang dipesan, dapat berupa sertifikat material

Pemeriksaan apakah permukaan instalasi teknis cukup halus,

pr

misalnya: dapat berupa surface certificate

Pengujian tekanan dan kebocoran

Pemeriksaan apakah alat-alat penunjang kesehatan dan keselamatan

Ap

kerja telah terpasang dengan baik

Pemasangan tanda dan label

Penyusunan prosedur pemeliharaan dan draft instruksi kerja

mengoperasikan peralatan

Pemeriksaan semua instrumen kritikal telah diidentifikasi,

dikalibrasi dan dimasukkan ke dalam program kalibrasi

6.1.4. Operational Qualification (OQ)

OQ harus dilakukan terhadap fasilitas, sistem dan peralatan baru atau yang

mengalami modifikasi untuk membuktikan dan mendokumentasikan

bahwa semua parameter yang mempengaruhi kualitas produk telah

memenuhi persyaratan sesuai dengan fungsinya dalam semua range yang

telah ditetapkan. OQ dapat dilakukan dalam keseluruhan sistem atau pada

subsistem yang terpisah. IQ dan OQ dapat digabungkan menjadi IOQ

untuk mengkualifikasi peralatan baru yang sederhana dan tersedia secara

umum dipasaran (on the self). Dokumen commissioning dapat digunakan

untuk OQ untuk menghindari pengulangan. OQ dapat meliputi:

Periksa bahwa peralatan dapat dioperasikan pada rentang operasi

optimal, minimal dan maksimal

Periksa bahwa semua sensor kritikal dan alarm berfungsi dengan

baik

Page 5 of 31

Confidential Page No: 5 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Pengetesan panel operator/ Human Machine Interface (untuk PLC

yang dilengkapi dengan HMI)

Prosedur pengoperasian equipment dan bukti training dari operator

yang menjalankan mesin sesuai dengan prosedur yang telah

ditetapkan

Pengetesan peralatan untuk menetapkan waktu yang diperlukan

untuk dapat mengoperasikan kembali peralatan pada saat mati listrik

6.1.5. Performance Qualification (PQ)

PQ merupakan kualifikasi final dari sebuah peralatan/ sistem, bertujuan

untuk membuktikan dan mendokumentasikan bahwa instalasi teknis dapat

memenuhi spesifikasi produksi/ pengemasan/ analisa pada kondisi

sebenarnya. Dalam beberapa kasus PQ dapat dilakukan bersamaan dengan

kegiatan validasi produk sebanyak 3 batch dan atau dengan pemilihan

kriteria kritis dengan spesifikasi yang telah ditetapkan.

Jumlah sampel yang diambil dalam pelaksanaan OQ dan PQ dihitung

berdasarkan ANSI/ ASQC Z1.4-1993 (lampiran 2). Nilai Acceptable

Quality Level (AQL) disesuaikan dengan tingkat kritis parameter yang

diperiksa. Semakin kritis parameter tersebut maka nilai AQL menjadi

semakin kecil, demikian pula sebaliknya.

6.2. Rekualifikasi

ed

Rekualifikasi dilakukan untuk memastikan dan memperbaharui status kualifikasi.

Jenis rekualifikasi ada 2 macam:

ov

6.2.1. Periodic Review

Dilakukan periodic review untuk memastikan bahwa status kualifikasi

pr

unit/ sistem masih berlaku. Selanjutnya, assessment dilakukan untuk

menilai setiap perubahan, penyimpangan dan tindakan pemeliharaan yang

dilakukan terhadap unit/ sistem tidak mempengaruhi status kualifikasi dan

Ap

menghasilkan produk sesuai dengan kualitas yang telah ditetapkan.

Data yang sudah tersedia (contoh: kalibrasi dan monitoring) dapat

digunakan dan cakupan pemeriksaan dapat dikurangi. Dalam rekualifikasi

berkala, unit/ sistem berstatus sudah dikualifikasi dan tetap dapat

beroperasi. Proses pembebasan (release) dari produk tidak dipengaruhi

oleh proses rekualifikasi jika tidak terdapat penyimpangan yang

berpengaruh pada kualitas produk.

Rekualifikasi ini dilakukan dengan interval waktu sebagai berikut:

Jenis instalasi teknis Periode Toleransi

Instalasi teknis yang mempengaruhi

sterilitas (contoh: sterilizers, autoclave, 1 tahun 1 bulan

oven)

Area kelas kebersihan kelas E 3 tahun 3 bulan

Unit pengolahan purified water 3 tahun 3 bulan

Mesin/ peralatan dan instrumen 3 tahun 3 bulan

Sistem penyediaan dan pembuangan 3 tahun 3 bulan

6.2.2. Rekualifikasi setelah perubahan teknis/ proses

Jika terjadi perubahan teknis/ proses, kajian change control record dapat

menggantikan kegiatan DQ. Berdasarkan kajian change control record,

Page 6 of 31

Confidential Page No: 6 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

diputuskan apakah resiko analisa perlu dikaji ulang dan apakah

rekualifikasi diperlukan. Jika dilakukan perubahan kecil yang tidak

mempengaruhi fungsi dan kinerja, rekualifikasi tidak perlu dilakukan

namun diperlukan dokumentasi yang mencatat perubahan yang terjadi.

Rekualifikasi perlu dilakukan jika:

Ada perubahan atau perbaikan dari instalasi teknis yang dapat

mempengaruhi kualitas produk

Ada instalasi baru yang dapat mempengaruhi kondisi ruangan yang

sudah terkualifikasi

Rekualifikasi dapat dilakukan sebagian (hanya parameter yang berubah

setelah perubahan teknis/ proses).

Point tambahan dalam rekualifikasi yang dapat dipertimbangkan adalah:

Kondisi pemeliharaan

Kerusakan penting dalam 1-3 bulan terakhir

Keadaan umum dari instalasi teknis, misal: penampilan fisik, korosi,

dan kebocoran

6.3. Diagram alur

Alur proses kualifikasi secara umum dapat dilihat pada lampiran 1.

6.4. Point khusus yang perlu diuji ed

DQ dan analisa resiko merupakan dasar untuk menentukan point yang harus diuji.

Berikut ini akan diuraikan point-point khusus yang direkomendasikan untuk diuji

pada instalasi teknis namun dapat disesuaikan jika diperlukan.

ov

6.4.1. Kualifikasi ruangan

Fasilitas produksi harus memiliki lingkungan yang terkualifikasi. Dalam

pr

melakukan kualifikasi ruangan, kondisi ruangan bisa dikategorikan

menjadi 2 macam yaitu:

At rest: AHU dan peralatan produksi/ pengemasan beroperasi dalam

Ap

keadaan tanpa personil

In operation: AHU dan peralatan produksi/ pengemasan beroperasi

dengan sejumlah personil sedang bekerja

(AHU : Air Handling Unit/ sistem tata udara)

Untuk tujuan pemantauan rutin:

At rest: keadaan tanpa personil setelah proses selesai, tanpa

peralatan produksi/ pengemasan beroperasi; sistem AHU

beroperasi

In operation: AHU dan peralatan produksi/ pengemasan beroperasi

dengan sejumlah personil sedang bekerja

Standar kelas kebersihan untuk ruangan dapat dilihat dalam SOP-020104

edisi terbaru mengenai Kelas Kebersihan di PT. IHI.

Point-point yang dapat dipertimbangkan untuk diuji:

Perbedaan tekanan antar ruangan (pressure differential)

Arah aliran udara (air flow visualization)

Suhu ruangan (room temperature)

Kelembaban ruangan (room relative humidity)

Laju pertukaran udara (air change rate)

Test recovery (T, RH, DP, Partikel)

Uji partikel (particle test)

Page 7 of 31

Confidential Page No: 7 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Lokasi sampling harus mewakili ruangan-ruangan yang penting. Uji

harus dilakukan paling sedikit pada tiga hari yang berbeda dan dalam

keadaan tidak beroperasi (at rest). Pengujian dilakukan untuk ukuran

partikel yang lebih besar dari 0.5 µm dan 5 µm. Jumlah titik

sampling adalah hasil pembulatan ke atas dari akar luas area dalam

m2. Daftar luas ruangan dapat dilihat pada SOP-020104 edisi terbaru.

Jumlah titik sampling dapat dilihat pada SOP-019574 edisi terbaru

Uji mikroba

Jumlah dan lokasi sampling harus mewakili ruangan-ruangan yang

penting. Uji harus dilakukan paling sedikit pada tiga hari yang

berbeda. Metode pengambilan sampel terdiri dari active air sampling

(microbial air sampler, RCS isolator), passive air sampling (settling

plate), dan surface sampling. Jumlah titik sampling untuk active &

passive air sampling dapat dilihat pada SOP-019574 edisi terbaru.

Untuk ruangan yang diperiksa dengan surface sampling terdapat

pada SOP-019574 edisi terbaru

Koneksi listrik

Kondisi permukaan lantai, atap dan dinding

Intensitas penerangan

Fungsi door interlock

Kalibrasi alat pengukur

ed

Log book monitoring ruangan

6.4.2. Kualifikasi sistem tata udara (AHU/ HVAC), LAF (Laminar Airflow) dan

ov

sistem pengumpul debu (Dust Collector)

Point-point yang dapat dipertimbangkan:

pr

Filter AHU (spesifikasi, jumlah, perbedaan tekanan filter)

Emisi udara ambient

Tes kebocoran filter (integrity test)

Ap

Pola alir udara

Laju alir udara

Peralatan kontrol

Prosedur monitoring

6.4.3. Kualifikasi sistem air

Kualifikasi dilakukan pada semua sistem yang memproduksi dan

mendistribusi purified water. Kualifikasi juga dapat dilakukan pada sistem

potable water jika sistem tersebut terkait dengan GMP. Tahap kualifikasi

(OQ dan PQ) untuk sistem air terbagi menjadi 3 fase yaitu:

Fase 1 (OQ)

→ Fase awal untuk persiapan pelaksanaan PQ. Secara umum, fase 1

berlangsung selama 2-4 minggu (bisa dipersingkat ketika

melakukan modifikasi terhadap sistem air yang sudah

digunakan). Fase ini digunakan untuk menentukan parameter dan

mencoba prosedur operasional, termasuk pembersihan dan

sanitasi

→ Untuk sistem yang disanitasi dengan panas (heating), harus

dibuktikan bahwa temperatur target dapat dipertahankan dalam

periode waktu tertentu pada saat penyimpanan dan

pendistribusian air

Page 8 of 31

Confidential Page No: 8 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

→ Untuk sistem yang disanitasi dengan bahan kimia seperti ozon

atau hipoklorit, pembuktian cukup dilakukan dengan verifikasi

bahwa konsentrasi yang diinginkan telah tercapai dan residu

bahan kimia yang terdeteksi setelah sistem dibersihkan tidak

melebihi batas yang telah ditentukan

→ Pengambilan sampel dilakukan mulai dari sumber air (feed

water), setelah tiap tahap perlakuan, tangki penyimpanan, jalur

distribusi, dan semua tempat penggunaan/ titik sampling

→ Fase 1 berakhir ketika sistem pengoperasian telah stabil dan

memenuhi persyaratan serta telah dilaporkan dalam laporan

kualifikasi

Fase 2 (PQ)

→ Fase pemeriksaan singkat dari sistem air yang telah selesai

menjalani fase 1, biasanya berlangsung dalam 2-4 minggu

→ Fase ini berfungsi untuk membuktikan konsistensi sistem air

dalam menyediakan temperatur, tekanan, atau aliran yang telah

ditentukan dan konsistensi dalam memproduksi serta

mendistribusikan air sesuai persyaratan kualitas dan kuantitas

→ Dalam fase ini, air sudah dapat digunakan untuk keperluan

farmasi (produksi/ analisa). Namun batch produk yang

menggunakan air dalam fase 2 ini baru dapat dibebaskan ketika

ed

qualification report sudah disetujui oleh seluruh departemen

terkait

Fase 3

ov

→ Fase pemeriksaan berkelanjutan dari sistem air selama 1 tahun

(dihitung berdasarkan tanggal dimulainya fase 2)

pr

→ Selama 1 tahun ini, parameter fisika kimia maupun endotoksin

(jika diperlukan) dan microbial count diperiksa secara

berkelanjutan dan dievaluasi dalam interval yang singkat (contoh:

Ap

setiap 3 bulan)

→ Pengambilan sampel bisa ditingkatkan frekuensinya terkait

dengan musim terutama jika musim tersebut mempengaruhi

kualitas sumber air (potable water)

→ Alert level ditetapkan sebesar setengah dari action limit untuk

pemantauan mikrobiologi & Total Organic Carbon (TOC)

→ Rencana pengambilan sampel untuk pemeriksaan rutin ditetapkan

berdasarkan hasil pemeriksaan fase 3, termasuk penetapan alert

dan action limit serta frekuensi pembersihan dan sanitasi

Point-point yang dapat dipertimbangkan:

Uji fisika-kimiawi

→ Untuk fase 2 minimal dilakukan selama 3 hari berturut-turut.

Untuk fase 3 dilakukan sesuai jadwal monitoring reguler

Uji mikrobiologi

→ Untuk fase 2 dilakukan setiap hari minimal selama 2 minggu.

Untuk fase 3 dilakukan secara rutin dalam jangka waktu yang

pendek (contoh: setiap bulan)

Parameter proses yang dapat mempengaruhi kualitas (misal: suhu,

tekanan, laju alir)

Integrity test untuk microbe-retaining filter (0.45 µm)

Page 9 of 31

Confidential Page No: 9 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Microbe retention rate atau microbe reduction rate untuk instalasi

pengurang mikroba (misal: lampu UV). Hasil uji dari supplier juga

dapat digunakan

Vent filter

Uji proses control

Sanitasi termasuk passivasi dan sanitasi berkala

Konstruksi (pengelasan, leveling, perpipaan, dead legs)

Lokasi sampling

6.4.4. Kualifikasi sistem utilitas selain sistem air (misal: sistem udara tekan-

compressed air system dan sistem uap-steam)

Point-point yang dapat dipertimbangkan:

Uji fisika-kimiawi (dilakukan minimal 3 hari berturut-turut)

Uji mikrobiologi (dilakukan minimal 3 hari berturut-turut)

Parameter proses yang dapat mempengaruhi kualitas (misal: suhu,

tekanan, laju alir)

Integrity test untuk microbe-retaining filter (0.45 µm)

Microbe retention rate atau microbe reduction rate untuk instalasi

pengurang mikroba (misal: lampu UV, ozonisasi). Hasil uji dari

supplier juga dapat digunakan

Uji proses control ed

6.4.5. Kualifikasi peralatan uji mikrobiologi dan uji kimia

Alat-alat yang perlu dikualifikasi diantaranya autoclave, inkubator,

ov

waterbath, LAF unit, dll.

Point-point yang dapat dipertimbangkan:

pr

Uji fungsi

Uji proses control

Ap

6.4.6. Kualifikasi mesin produksi/ pengemasan

Point-point yang dapat dipertimbangkan:

Uji kebocoran

Uji fungsi

Uji proses control

Uji parameter yang mempengaruhi kualitas produk (misal: suhu,

kelembaban, laju alir, kecepatan putar)

Sistem dokumentasi proses (misal: recorder)

Integrity test dari filter

Kebersihan

Uji mikrobiologi

6.5. Rencana Kualifikasi dan Laporan Kualifikasi

6.5.1. Rencana kualifikasi

Format umum rencana kualifikasi dapat dilihat pada FM-021681, FM-

023885, FM-023886. Rencana kualifikasi menjelaskan:

Lembar persetujuan (pihak yang menyetujui dapat disesuaikan

dengan kebutuhan)

Alasan kualifikasi

Penjelasan singkat dari sistem/ alat yang dikualifikasi

Page 10 of 31

Confidential Page No: 10 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Fungsi tim kualifikasi, contoh: pihak yang bertanggung jawab untuk

mengkaji dan melakukan pengujian

Persyaratan yang harus dipenuhi sebelum pengujian (jika ada)

Daftar lampiran kualifikasi, contoh: gambar, SOP, sertifikat , dll

Pengujian yang akan dilakukan

Kondisi pengujian

Metode pengujian

Kriteria penerimaan (acceptance criteria)

Lampiran lain yang diperlukan sebagai tambahan informasi, misal:

sampling plan

6.5.2. Laporan kualifikasi

Format umum laporan kualifikasi dapat dilihat pada FM-021682, FM-

023887, FM-023888. Laporan kualifikasi menjelaskan:

Lembar persetujuan (pihak yang menyetujui dapat disesuaikan

dengan kebutuhan)

Hasil akhir kualifikasi

Evaluasi, termasuk diskusi dari penyimpangan dan langkah yang

diambil. Penyimpangan atau perubahan kecil harus dilaporkan

sebagai deviasi dalam laporan kualifikasi atau dengan merevisi

rencana kualifikasi jika perubahan cukup signifikan

ed

Hasil pengujian

Referensi dari dokumen tambahan

Lampiran lain yang diperlukan sebagai tambahan informasi, contoh:

ov

laporan laboratorium, laporan kalibrasi, dll

Catatan lain (jika ada)

pr

Daftar lampiran (jika ada)

6.6. Pelaksanaan Kualifikasi

Ap

6.6.1. Fasilitas, sistem, dan peralatan yang digunakan dalam proses produksi,

pengemasan dan pengujian harus dikualifikasi. Untuk fasilitas atau alat

yang sudah ada dan belum terkualifikasi, dokumen dan data penunjang

yang menunjukkan alat tersebut dapat bekerja dengan baik harus tersedia.

Fasilitas, sistem, dan peralatan tersebut dapat digunakan tetapi

kualifikasinya harus segera dilakukan.

6.6.2. Kegiatan kualifikasi harus dilakukan sesuai dengan rencana kualifikasi

yang telah disahkan oleh Quality Unit. Pengujian dimulai setelah rencana

kualifikasi yang sudah valid didistribusikan. Pengujian yang sudah

dilakukan sebelumnya dapat dipakai dalam kualifikasi jika kondisi

pengujian sesuai dengan GMP dan terdokumentasi.

6.6.3. Rencana kualifikasi dan laporan kualifikasi dibuat oleh Qualification

Officer dan diperiksa oleh tim kualifikasi. Penomoran dokumen mengacu

pada SOP-019435 mengenai sistem penomoran dokumen kualifikasi dan

validasi.

6.6.4. Rencana pemeriksaan (checking plan) dan laporan pemeriksaan (checking

report) dapat diambil dari kualifikasi yang dilakukan oleh vendor dengan

disertai penyesuaian menurut standar yang berlaku jika diperlukan.

Page 11 of 31

Confidential Page No: 11 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Rencana pemeriksaan dan laporan pemeriksaan harus disahkan oleh

pemakai sistem (user) melalui format umum rencana kualifikasi dan

laporan kualifikasi yang terdapat dalam FM-021681, FM-023885, FM-

023886, FM-021682, FM-023887, FM-023888.

6.6.5. Impact Assessment dari sebuah project disusun sebelum kegiatan instalasi

dilakukan dan dinamakan Design Review. Hal ini dimaksudkan memeriksa

kesalahan desain dengan dampak langsung pada kualitas produk sebelum

unit/ system berada pada tahap instalasi.

6.6.6. Laporan kualifikasi terdiri dari DQ, IQ, OQ, dan PQ. Khusus untuk

equipment baru/ modifikasi harus merujuk kepada URS pada saat

melakukan Design Qualification. Untuk dapat melanjutkan ke tahapan

berikutnya, setiap laporan terlebih dahulu di tandatangani oleh tim

kualifikasi. Namun, bila dalam hal ini kebutuhan terhadap unit/ system

tersebut tinggi, maka test plan results dapat dipergunakan sebagai bukti

untuk bisa melanjutkan proses kualifikasi ke tahapan berikutnya tanpa

menunggu laporan kualifikasi dengan pertimbangan tidak ada

penyimpangan selama kualifikasi berlangsung.

6.6.7. Koordinator mengorganisasi kegiatan pengujian. Semua laporan pengujian

ed

harus ditandatangani dan dievaluasi oleh operator atau supervisor dari

departemen yang bersangkutan sebelum dikirim ke koordinator.

Kegiatan pengujian/ test plan results hendaknya ditandatangani oleh

ov

Owner dari unit/ system dan Quality Unit sebelum kualifikasi dilanjutkan

ke tahap berikutnya. Hal ini dapat dilakukan pada kondisi tertentu dimana

unit/ system dibutuhkan segera (urgent).

pr

6.6.8. Jika kualifikasi memerlukan beberapa pengujian yang berurutan, pengujian

Ap

yang tidak memenuhi kriteria masih dapat dianggap salah satu dari

rangkaian pengujian jika dalam pengujian tersebut terjadi:

Kesalahan operator

Kesalahan teknis

Hasil pengujian tidak sah (karena kesalahan operator atau kerusakan

alat)

Perubahan rencana

Pengujian tambahan harus dilakukan untuk menggantikan pengujian yang

tidak memenuhi kriteria.

Jika terdapat penemuan yang tidak dapat diterima, maka:

Kerusakan harus dihilangkan (contoh: dengan mengganti

peralatan atau proses) dan kualifikasi yang bersangkutan

diulang kembali

Proses kualifikasi dihentikan

Pembatasan untuk operasi selanjutnya harus ditetapkan

Rekomendasi untuk perbaikan kualitas dapat diberikan dalam

laporan kualifikasi. Status pengerjaan rekomendasi sekurang-

kurangnya 3 bulan sekali

6.6.9. Sistem yang telah terkualifikasi tidak memerlukan penandaan/ label. Status

terbaru dari suatu sistem dapat dilihat di dalam Validation Master Plan

edisi terbaru. Jika terdapat sistem yang harus dikualifikasi/ direkualifikasi

Page 12 of 31

Confidential Page No: 12 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

maka Qualification Officer akan memberikan informasi pendahuluan

kepada Technical System Owner sebelum pelaksanaan kualifikasi/

rekualifikasi.

6.6.10. Rencana kualifikasi dan laporan kualifikasi yang asli disimpan di lemari

Kualifikasi selama minimum 10 tahun setelah tanggal berlaku dokumen

tersebut. Sedangkan salinan dari rencana kualifikasi dan laporan

kualifikasi didistribusikan kepada departemen terkait.

6.6.11. Jika terdapat hal-hal rekomendasi dari kualifikasi/ validation terkait

perubahan proses parameter atau spesifikasi, selanjutnya membuat

pengendalian perubahan (Global Change Control) sebagai kontrol dalam

implementasi yang didapat pada rekomendasi kualifikasi/ validation.

6.7. Tindakan Darurat

Disesuaikan dengan prosedur kesehatan dan keselamatan kerja dari masing-

masing unit/ system.

VII. REFERENSI

7.1. SOP-019435 Document Control Process

Monitoring Number of Microorganism in Cleanliness Class D

7.2.

7.3.

SOP-019574

SOP-020104

ed

HEPA & Cleanliness Class E

Cleanliness Classes in PT. IHI

7.4. FM-012097 GxP Assessment Matrix

ov

7.5. FM-021680 User Requirement Specification

7.6. FM-023883 Qualification Trial

7.7. FM-023884 Periodic Review

pr

7.8. EFRM-0000623 Design Qualification Protocol

7.9. EFRM-0000622 Design Qualification report

Ap

7.10. FM-021681 Installation Qualification Protocol

7.11. FM-023885 Operational Qualification Protocol

7.12. FM-023886 Performance Qualification Protocol

7.13. FM-021682 Installation Qualification Report

7.14. FM-023887 Operational Qualification Report

7.15. FM-023888 Performance Qualification Report

Monitoring of Validation / Qualification Report

7.16. FM-021684

Recommendation

7.17. FM-021995 List of Room Cleanliness Class

VIII. DAFTAR LAMPIRAN

8.1. Lampiran 1 : Flow chart of Qualification Activity.

8.2. Lampiran 2 : Sampling Size.

Page 13 of 31

Confidential Page No: 13 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 14 of 31

Mekanisme Kualifikasi Secara Umum

I. PURPOSE

1.1. Proving and documenting that the technical installation meets the requirements for

use in the production process, packaging or analysis, can operate properly within

the defined tolerances and deliver results that meet the requirements.

1.2. Manage the implementation of the qualifications in general.

II. SCOPE

2.1. This SOP applicable to all qualification activities at PT. IHI which have a direct

impact on product quality.

III. DEFINITION

Terms Definition

Qualification Activities documented evidence which shows that the unit/ system

used for the production process and testing of drugs is properly

installed, can operate properly according to regulations of GMP in

a certain tolerance range and the results are consistent with the

expected

Qualification is part of validation, but generally not included in the

validation process

Qualifications can replace Commissioning activities, Factory

Technical

ed

Acceptance Test (FAT) and Site Acceptance Test (SAT)

Technical installations consist of rooms, machines, equipment, tools,

Installations utilities, supply and disposal systems used for production, packaging

ov

and finished product analysis, intermediate products and raw

materials.

Qualification Qualification plan contain a description of the technical installations,

pr

Plan the responsibilities and duties of the qualification teams, risk analysis,

tests to be carried out and its terms.

Qualification Qualification report is a compilation and evaluation of test results and

Ap

Report its comparison with the acceptance criteria.

Qualification The team that has a background of different disciplines to carry out the

Teams qualification process.

Requalification Equipment, facilities, utilities and systems evaluated at the appropriate

frequency to prove that the qualification status of the unit/ system is

still valid. Furthermore, the assessment carried out to assess any

changes on the unit/ system is qualified.

Requalification is required and is based on the evaluation criteria that

have been set.

Systems that A system has a direct influence on the product if such a system:

have a direct Direct contact with the product ("touches"), e.g.: tanks, piping

impact (direct systems, filling machines, tablet printing machine, etc.

contact) Provide utilities (e.g., steam, water, compressed air) in direct

contact with the product

Providing certain conditions in accordance with the quality of the

product (e.g., a clean room, drying oven, chamber, etc.)

Perform sterilization (e.g., autoclave)

Controlling or provide information relating to the acceptance of test

results of products (e.g., analysis instrument). Facilities, systems or

machinery/ equipment with a direct impact on the quality of the

products must be qualified

Page 14 of 31

Confidential Page No: 14 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 15 of 31

Mekanisme Kualifikasi Secara Umum

Terms Definition

The system has Supporting system of the system of direct contact/ impact that does

an indirect not affect the quality, safety, and efficacy of the products. Examples of

effect/ no indirect influence system is a water cooler (chiller), water heater

effect (boiler) and emergency power. Examples are systems that do not

(indirect/ no affect wastewater treatment. Facilities, systems or machinery/ indirect

impact) impact/ no impact does not need to be qualified.

IV. ROLES & RESPONSIBILITIES

Role Responsibilities

Lead Qualification Officer and the person in charge of qualifications (e.g.

Qualification Project Manager/ Project Engineer) included in the Lead

Qualification. The function of the Lead Qualification is as follows:

Making and checking the qualification documents

Ensure the drafting of qualification teams and executor qualified

Set a plan of qualification including documentation according to

regulations

Responsible for the implementation of the qualification

Checking the procedure of qualification, the data, the accuracy and

ed

completeness of the summary report qualification

Ensuring Quality Unit's involvement since the start of qualification

Ensuring associated with GMP requirements into consideration in

ov

the implementation of the qualification

Determine what actions to take if there are changes or deviations

Technical Own technical system is head of the department where the unit/

pr

System Owner system to be qualified to use. Functions of the Technical System

Owner are as follows:

Provide documentation required for qualification protocols to

Ap

present preliminary information on the technical installations will

be qualified (User Requirement Specification, process description,

etc.)

Examine and approve the content of the protocol qualifications

Develop risk assessment (risk assessment) of the processes

associated with GMP of the technical installation to be qualified

Ensuring associated with GMP requirements into consideration in

the implementation of the qualification

Provide personnel to contribute in the qualification

Responsible for the acceptance and implementation of the

qualification criteria

Perform and document the training operation of the equipment

Ensuring problem relating to the operation and process according

to the expected function

Ensuring technical installations are in the status of "Qualified"

Check the things relating to the registration

Quality Unit Responsible for the implementation of the qualification to ensure

compliance with applicable regulations

Checking the qualification procedure, the data, the accuracy and

completeness of the summary report qualification

To approve qualification protocols and reports, including the

Page 15 of 31

Confidential Page No: 15 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 16 of 31

Mekanisme Kualifikasi Secara Umum

Role Responsibilities

acceptance criteria of a qualification

Ensuring associated with GMP requirements are met in the

implementation of qualification

Responsible for the fulfilment of the qualification standards of

technical installations which have been determined during the

qualification process

Executor The executor of the qualification process. During the implementation

of the qualification, executor who qualify should be given training and

conduct the procedure based on qualification plan. The function of

executor is run by supervisors, operators, technicians, analysts, or

inspectors from the relevant department.

Advisor This function is executed by the Operations Director. Although not

directly involved, but approval from the Advisor required as a

qualification document.

When it comes to technical installations belonging to third parties, the

appointed representative of the third party included in the

qualification team as Advisor.

In outline, the task of each function can be described in the table below:

IQ ed OQ

Protoc Protoc Protoc

PQ

Process Packaging

Validation Validation

Function Protocol Protocol

ol and ol and ol and

ov

and and

Report Report Report

Report Report

Quality & Compliance (Q&C) X* X* X* X X

pr

Manufacturing X X X X X

SMP/TT** X

Ap

Global

Engineering/Operations/Proce X X X

ss Engineering**

* Internal J&J manufacturing site, Q&C approves. External J&J site, Q&C approval not

mandatory.

** Depending on the regional organizational structure, other functional groups may be

responsible for these activities.

V. REQUIREMENTS

Personnel performing (SOP-019469) as outlined in this procedure must be trained on

this SOP, and their training must be documented prior to executing this procedure.

VI. PROCEDURE/ IMPLEMENTATION

6.1. Stages of qualification

Qualification consists of some steps that will be outlined as follows:

6.1.1. Pre-requisite qualifications

Implementation of qualification is determined by the initial information of a

technical installation to be used. Sources of information can include:

User Requirement Specifications (URS)

Page 16 of 31

Confidential Page No: 16 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 17 of 31

Mekanisme Kualifikasi Secara Umum

Process description/ functional specifications

Regulatory internal/ external related technical installations

These three documents can be combined into one document User

Requirement Specifications (URS) to further facilitate the implementation of

the qualification. Information in URS will be used in:

Determine work system and the person in charge of technical

installations

Determine an automated system of technical installations related to

GMP

→ Computer validation for the technical installations can be combined with

the qualification documents include GxP Determination.

Conduct a risk assessment of a technical installation

Make a list of quality related technical installation

User Requirement Specification describes the criteria or conditions must be

met from the system but does not explain how to achieve these criteria. URS

should be short, solid, and unique but should not have a double

interpretation. Examples URS format viewable on FM-021680. URS

prepared by:

Part of the engineering with inputs from the production/ packaging

(for machines, room and utility systems in production/ packaging)

Part of the QC/ Laboratory of Microbiology with inputs from the

ed

engineering division (for laboratory equipment)

Project Manager or other division appointed by the Project Manager

(for special projects)

ov

URS must be approved by the Process Owner, Technical Owner, EHS&S

Manager, Project & Batch Certification Manager.

pr

6.1.2. Design Qualification (DQ)

Ap

Design Qualification can be used to indicate that the clause of the design of

the facilities, systems, utilities and equipment have met a user requirement

and in accordance with the requirements prior to installation/ construction.

For simple equipment, DQ can be an examination of the specifications that

have been approved or complete the purchase document that has been

approved. As for equipment’s that are more complex DQ can be an

examination of the suitability of the content of the following documents:

Drawing approved

The position of the equipment/ machine in the room

PID

Wiring diagram

Function or usefulness

Workflow/ flow pattern

Machine specifications/ material

If this information is also summarized in URS, the DQ can be simplified into

URS examination, then these activities called by Design Review. To

requalification due to changes to the technical installations, DQ is done by

checking the change control records are valid.

6.1.3. Installation Qualification (IQ)

Installation qualification aims to prove and document that the installation of

new equipment (or critical changes to the equipment used) must conform to

Page 17 of 31

Confidential Page No: 17 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 18 of 31

Mekanisme Kualifikasi Secara Umum

the specifications that have been approved. Commissioning document can be

used as an IQ in order to avoid repetition. Installation Qualification can

include:

Checking of whether the facilities, systems, equipment/ machinery

and its components have been received and in which order, is

installed properly and has passed the function test with the results

meet the requirements (e.g. manuals, drawings)

Checking of whether the requirements listed in the DQ, purchase

documents, specifications or technical drawing has been fulfilled

Checking whether the installation of electrical and process control

installed properly

Checking of whether the material used in technical installation and in

which order, can be a material certificate

Checking of whether the surface is smooth, for example: can be

surface certificate

Pressure and leak testing

Testing of whether the supporting equipment’s of health and safety

has been installed properly

Installation of marks and labels

Preparation of maintenance procedures and work instructions to

operate the equipment/ machine

ed

Critical checking of all the instruments have been identified,

calibrated and put into the calibration program

ov

6.1.4. Operational Qualification (OQ)

OQ should be made to the facilities, systems and new equipment or modified

pr

to prove and document that all parameters affecting the quality of the

product meets the requirements in accordance with its function in all the

range that has been defined. OQ can be performed in a whole system or on a

Ap

separate subsystem. Commissioning document can be used to OQ to avoid

repetition. OQ may include:

Check that the equipment can be operated at optimal operating range,

minimal and maximal

Check that all critical sensors and alarms function properly

Testing operator panel/ Human Machine Interface (for PLC equipped

with HMI)

The operating procedures and training record from operator who run

the machine in accordance with procedures

Checking equipment to set the time that is required to reoperate the

equipment at the time of power failure

6.1.5. Performance Qualification (PQ)

PQ is the final qualification of a part of equipment/ systems, aims to prove

and document that technical installation can meet the specifications of

production/ packaging/ analysis on actual conditions. In some cases, the PQ

can be done simultaneously with the product validation activities as much as

3 batches or with the selection criteria and critical with defined

specifications.

The number of samples taken in the implementation of OQ and PQ is

calculated based on the ANSI/ ASQC Z1.4-1993 (Appendix 2). Value

Page 18 of 31

Confidential Page No: 18 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 19 of 31

Mekanisme Kualifikasi Secara Umum

Acceptable Quality Level (AQL) adjusted to the level of critical parameters

tested.

The more critical parameters then AQL value becomes smaller, and

otherwise.

6.2. Requalification

Requalification is conducted to ensure the qualification and status updates.

Requalification types there are 2 kinds:

6.2.1. Periodic Review

In this requalification, performed periodic review to ensure that the

qualification status of the unit/ system is still valid. Furthermore, the

assessment carried out to assess any changes, deviations and maintenance

actions are carried out on the unit/ system does not affect the status of

qualifications and produce products in accordance with a predetermined

quality.

The data already available (e.g., calibration and monitoring) can be used and

the scope of the examination can be reduced. In the periodic requalification,

unit/ system already qualified status and can still operate. The process of

deliverance (release) of the product are not affected by the requalification

process if there are not deviation that affect the quality of the product.

Requalification is performed at intervals as follows:

ed

Type of Technical Installations Period Tolerances

Technical installations that affect the

1 year 1 month

ov

sterility (eg, sterilizers, autoclaves, ovens)

Cleanliness area class E 3 years 3 months

Purified water treatment unit 3 years 3 months

pr

Machinery/ equipment and instruments 3 years 3 months

Supply and disposal system 3 years 3 months

Ap

6.2.2. Requalification after changes in technical/ process

When changes in the technical/ process, change control study may replace

DQ. Based on the study of change control records, decide whether the risk

analysis should be reviewed and if necessary requalification. If done small

changes that do not affect the function and performance, requalification is

not necessary but the required documentation that records the changes that

occur. Requalification necessary if:

There is a change or improvement of the technical installations that

may affect the quality of the product

There is a new installation that can influence the condition of the

rooms were already qualified

Requalification can be done in part (only parameters were changed after the

change of technical/ process).

Additional point in the requalification that can be considered are:

Maintenance Condition

Critical damage is important in the last 1-3 months

General condition of the technical installation, e.g.: appearance,

corrosion, and leaks

6.3. Flowcharts

Process flow of the qualification process in general can be found in appendix 1.

Page 19 of 31

Confidential Page No: 19 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 20 of 31

Mekanisme Kualifikasi Secara Umum

6.4. Special points that need to be tested

DQ and risk analysis is the basis for determining the point to be tested. Following

will be described the special points are recommended to be tested on the technical

installations but can be adjusted if necessary.

6.4.1. Room Qualification

The production facilities must have an environment that is qualified. In

doing room qualification, indoor conditions can be categorized into two

kinds:

At rest: AHU and equipment production/ packaging operation in a

state without personnel

In operation: AHU and equipment production/ packaging operate

with a number of personnel currently working. (AHU: Air Handling

Unit/ air system)

For routine monitoring purposes:

At rest: the absence of personnel after the process is complete,

without equipment production/ packaging operations; AHU system

operates

In operation: AHU and equipment production/ packaging operate

with a number of personnel currently working

ed

Class standard of cleanliness to the room can be seen in the latest edition of

SOP-020104 in the Classroom Cleanliness PT. IHI.

Points that could be considered to be tested:

ov

The pressure difference between the room (pressure differential)

Air flow direction (water flow visualization)

pr

The room temperature (room temperature)

Humidity room (room relative humidity)

The rate of air exchange (air change rate)

Ap

Recovery test (T, RH, DP, Particle)

Test particles (particle test)

Sampling locations should represent an important room. Test must be

performed at least on three different days and in no circumstances be

operated (at rest). Tests performed for particle sizes larger than 0.5

μm and 5 µm. The number of sampling points is the result of

rounding up of the root area in m2. List spacious room can be seen in

the latest edition of SOP-020104. The number of sampling points can

be seen in the latest edition of SOP-019574

Test microbes

The number and location of sampling should represent an important

room. Test must be performed at least on three different days. The

sampling method consists of active air sampling (microbial air

sampler, RCS insulator), passive air sampling (settling plate), and

surface sampling. The number of sampling points for active and

passive air sampling can be seen in the latest edition of SOP-019574.

For a room that is checked by surface sampling SOP-019574

contained in the latest edition

Electrical connection

The surface of floors, roofs and walls

Intensity of illumination

Page 20 of 31

Confidential Page No: 20 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 21 of 31

Mekanisme Kualifikasi Secara Umum

Functions of door interlock

Calibration of gauges

Monitoring room log book

6.4.2. Qualification for the HVAC system (AHU/ HVAC), LAF (Laminar Airflow)

and a dust collecting system (Dust Collector)

Points to consider:

Filter AHU (specifications, quantity, pressure difference of filter)

Ambient air emissions

Leakage test of filter (integrity test)

The pattern of air flow

The flow rate of air

Control Equipment

Monitoring procedures

6.4.3. Qualification of water system

Qualification is conducted on all the systems that produce and distribute

purified water. Qualifications can also be done on a potable water system if

the system is associated with GMP. Phase qualification (OQ and PQ) for the

water system is divided into three phases, as follows:

Phase 1 (OQ) ed

→ The initial phase of the preparation for the PQ. In general, phase 1

lasts for 2-4 weeks (can be shortened when making modifications to

the water system that has been used). This phase is used to determine

ov

the parameters and try operational procedures, including cleaning

and sanitizing

pr

→ For systems are sanitized with heat (heating), it must be proven

that the target temperature can be maintained for periods of time

during storage and distribution of water

Ap

→ For systems are sanitized with chemicals such as ozone or

hypochlorite, verification is done by verifying that the desired

concentration has been reached and chemical residues are detected

after the system is cleaned does not exceed the requirement limits

→ Samples were taken from the source (feed water), after each stage

of treatment, storage tanks, distribution lines, and all points of use/

point sampling

→ Phase 1 ends when the operating system has been stable and meet

the requirements and have been reported in the qualification report

Phase 2 (PQ)

→ Phase shorter examination of water systems that have completed

Phase 1, generally takes place within 2-4 weeks

→ This phase serves to prove the consistency of the water system to

provide temperature, pressure, or a predetermined flow and

consistency in producing and distributing water according to the

requirements of quality and quantity

→ In this phase, the water can already be used for pharmaceutical

purposes (production/ analysis). However, batch of products that use

water in this second phase will be released when the qualification

report has been approved by the relevant department

Phase 3

Page 21 of 31

Confidential Page No: 21 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 22 of 31

Mekanisme Kualifikasi Secara Umum

→ Phase continuous inspection of the water system for 1 year

(calculated on the date of start of phase 2)

→ During the first years of this, chemical and physical parameters of

endotoxin (if necessary) and the microbial count is checked on an

ongoing basis and evaluated in short intervals (e.g., every 3 months)

→ Sampling frequency can be increased related to the season

especially if the seasons affect the quality of water resources (potable

water)

→ Alert level is set at half of action limits for microbiological

monitoring and Total Organic Carbon (TOC)

→ The sampling plan for routine tests determined by the results of a

phase 3, including the establishment of alert and action limits along

the frequency of cleaning and sanitation

Points to consider:

Test physics-chemical

→ For a minimal phase 2 held for 3 consecutive days. For the third

phase is conducted according to schedule regular monitoring

Test microbiology

→ For phase 2 is conducted every day for at least 2 weeks. For phase

3 routinely conducted in the short term (e.g. monthly)

The process parameters that can affect the quality (e.g., temperature,

ed

pressure, flow rate)

Integrity test for microbe-retaining filter (0.45 m)

Microbe retention rate or microbe reduction rate for the installation

ov

of a microbial reducers (e.g., UV light). Test results from a supplier

may also be used

pr

Vent filter

Test process control

Sanitation including passivation and periodic sanitation

Ap

Construction (welding, levelling, piping, dead legs)

Sampling location

6.4.4. Qualification system utility other than the water system (e.g. compressed air

system-compressed water-steam system and steam system)

Points to consider:

Physics-chemical test (minimum of 3 consecutive days)

Microbiology test (minimum of 3 consecutive days)

The process parameters that can affect the quality (e.g., temperature,

pressure, flow rate)

Integrity test for microbe-retaining filter (0.45 m)

Microbe retention rate or microbe reduction rate for the installation

of a microbial reducers (e.g., UV light, ozonation). Test results from

a supplier may also be used

Process control test

6.4.5. Qualification of microbiological test equipment and chemical tests

The tools need to be qualification include autoclave, incubator, water bath,

LAF units, etc.

Points to consider:

Function test

Page 22 of 31

Confidential Page No: 22 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 23 of 31

Mekanisme Kualifikasi Secara Umum

Process control test

6.4.6. Qualification machine production/ packaging

Points to consider:

Leakage test

Function test

Process control test

Test parameters that affect the quality of the product (e.g.

temperature, humidity, flow rate, rotational speed)

System of process documentation (e.g. recorder)

Integrity test of filters

Cleanliness

Microbiology test

6.5. Qualification Plan and Report

6.5.1. Qualification plan

The general format of qualification plan can be viewed on FM-021681, FM-

023885, FM-023886. Plans qualifications explains:

Pages approval (the parties agree can be adjusted to the needs)

Qualification reasons

A short description of the system/ equipment qualified

ed

Qualification team functions, for example: the party responsible for

reviewing and testing

Requirements to be met before the test (if applicable)

ov

A list of qualification attachments, e.g. images, SOP, certificates, etc.

The tests to be performed

pr

Testing conditions

Test method

The acceptance criteria (acceptance criteria)

Ap

Other attachment necessary as an additional information, e.g.:

sampling plan

6.5.2. Qualification report

The general format of qualification report can be viewed on FM-021682,

FM-023887, FM-023888. Qualification report explains:

Pages approval (the parties agree can be adjusted to the needs)

The results of qualification

Evaluation, including a discussion of deviation and steps taken.

Deviations or minor changes should be reported as a deviation in

qualification report or with revise the qualification plan if significant

changes

Test results

Reference from additional documents

Other attachment necessary as an additional information, e.g., lab

reports, calibration reports, etc.

Other notes (if any)

A list of attachments (if any)

6.6. Implementation of Qualification

Page 23 of 31

Confidential Page No: 23 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 24 of 31

Mekanisme Kualifikasi Secara Umum

6.6.1. Facilities, systems, and equipment which used in the production process,

packaging and testing must be conducted qualification. For facilities or tools

that already exist and are not currently qualified, documents and supporting

data indicate that the tool can work well should be available. Facilities,

systems, and equipment can be used but the qualification should be

conducted immediately.

6.6.2. Qualification activities must be conducted in accordance with the

qualification plan which has been approved by Quality Unit. The test starts

after qualification plan which has been valid distributed. Testing has been

done before can be used in qualification if the test conditions in accordance

with GMP and documented.

6.6.3. Qualification plan and report made by the Qualification Officer and

reviewed by a qualification officer. Numbering documents refers to SOP-

019435 about the numbering system qualification and validation documents.

6.6.4. Checking plan and reports can be taken from the qualifications undertaken

by the vendor with adaptation according to the current standards if

necessary. Checking plans and reports must be authorized by the user of the

system (User) through the general format of qualification plans and reports

ed

contained in the FM-021681, FM-023885, FM-023886, FM-021682, FM-

023887, FM-023888.

ov

6.6.5. The Impact Assessment of a project will be performed prior to installation

activities are carried out and called as Design Review. It has purpose to

pr

uncover design errors with direct impact on product quality before unit/

system is at the installation phase.

Ap

6.6.6. The qualification report consists of DQ, IQ, OQ, and PQ. Specifically, for

new equipment or modifications must refer to the URS when conduct the

Design of Qualification. To be able to proceed to the next stage, each report

must sign by the qualification team before. However, if in this case it is

necessary for the unit / system very high, then the results of the plan test can

be used as evidence to be able to carry out the next process without waiting

for the report considering that there are no deviations during the

qualification.

6.6.7. Coordinators organize testing activity. All test reports must be signed and

evaluated by the operator or supervisor of the department concerned before

it is sent to the coordinator.

Test activities / test plan results shall be signed by the Owner of the unit /

system and Quality Unit before qualification continues to the next stage.

This approach can only be applied under special condition where the unit

/system is urgently required to be used.

6.6.8. If qualifications require multiple consecutive testing, testing that do not meet

the criteria can still be considered valid in a test of series, if your test case:

Operator error

Technical error

Page 24 of 31

Confidential Page No: 24 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 25 of 31

Mekanisme Kualifikasi Secara Umum

The test results invalid (due to operator error or equipment failure)

Change of plans

Additional testing should be done to replace the test that do not meet the

criteria.

If there is an observation that is not acceptable, then:

The damage must be removed (e.g. by replacing equipment or

processes) and qualification is repeated

The qualification process is stopped

Boundaries for the next operation should be defined

Recommendations for improvement of quality can be provided in

the qualification reports. Recommendation status at least 3

months.

6.6.9. The system that has been qualified does not require marking/ labelling. The

latest status of a system can be seen in the latest edition of Validation Master

Plan. If there is a system that must be qualification/ requalification, then

Qualification Officer will provide preliminary information to the Technical

System Owner prior to the implementation of the qualification/

requalification.

6.6.10. Qualification plan and qualification reports of the original kept by

ed

Qualification Cabinets for a minimum of 10 years after the effective date of

the document. While a copy of the qualification plan and qualification report

is distributed to the relevant departments.

ov

6.6.11. If there is any recommendation from the qualification/ validation regarding

pr

changes in the process of parameters or specifications, then provide a change

control (Global Change Control) as a control in the implementation of the

qualification / validation recommendations.

Ap

6.7. Emergency Measures

Be adapted to the health and safety procedures of each unit/ system.

VII. REFERENCE

7.1. SOP-019435 Document Control Process

Monitoring Number of Microorganism in Cleanliness Class D

7.2. SOP-019574

HEPA & Cleanliness Class E

7.3. SOP-020104 Cleanliness Classes in PT. IHI

7.4. FM-012097 GxP Assessment Matrix

7.5. FM-021680 User Requirement Specification

7.6. FM-023883 Qualification Trial

7.7. FM-023884 Periodic Review

7.8. EFRM-0000623 Design Qualification Protocol

7.9. EFRM-0000622 Design Qualification report

7.10. FM-021681 Installation Qualification Protocol

7.11. FM-023885 Operational Qualification Protocol

7.12. FM-023886 Performance Qualification Protocol

7.13. FM-021682 Installation Qualification Report

7.14. FM-023887 Operational Qualification Report

7.15. FM-023888 Performance Qualification Report

Page 25 of 31

Confidential Page No: 25 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Page Effective Date:

ASPAC - IHI 26 of 31

Mekanisme Kualifikasi Secara Umum

Monitoring of Validation / Qualification Report

7.16. FM-021684

Recommendation

7.17. FM-021995 List of Room Cleanliness Class

VIII. APPENDICES

8.1. Appendix 1: Flowchart of Qualification Activity.

8.2. Appendix 2: Sampling Size.

ed

ov

pr

Ap

Page 26 of 31

Confidential Page No: 26 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure PageEffective

27 of Date:

ASPAC - IHI 31

Mekanisme Kualifikasi Secara Umum

Appendix 1. Flowchart of Qualification Activity.

ed

ov

pr

Ap

Page 27 of 31

Confidential Page No: 27 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Page 28 of 31

Appendix 2. Sampling Size.

e d

o v

p r

A p

Page 28 of 31

Confidential Page No: 28 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Page 29 of 31

e d

o v

p r

A p

Page 29 of 31

Confidential Page No: 29 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure PageEffective

30 of Date:

ASPAC - IHI 31

Mekanisme Kualifikasi Secara Umum

Catatan Perubahan Dokumen

Document Revision History

Alasan Inisiator

Nomor Revisi

Bagian Deskripsi Perubahan Perubahan Perubahan

Revision

Section Description of Change Justification of Initiator of

Number

Change Change

Perpindahan Caroline

Tidak Edisi awal Mengacu pada

0 (Versi GSS) dokumen dari Fendiah

didefinisikan prosedur: 01.02.01-10

manual ke GSS Teja

Memperbarui tanggung

jawab dari Qual.Lead,

Qual.Unit, Executor and

Tidak Advisor. Memperbarui Untuk mengikuti Iien Noer

1 (Versi GSS)

didefinisikan definisi IQ, OQ, OQ and WWSP-000348 Khoriroh

rekualifikasi. Merevisi

tabel dari kualifikasi

periodik

Menambahkan Global

Galih

Change Control jika ada Terkait CAPA

2 Point 6.6.9 Mangun

perubahan yang 06985

Wicaksono

ed

terdampak kualifikasi

1. Menyesuaikan

dengan format SOP-

ov

IHI di TRU

2. Memberikan

tahapan kualifikasi

pr

mulai dari DQ, IQ,

Update Terkait Galih

OQ, PQ dan khusus

3 Point 6.6.5 CAPA JJRC Mangun

Ap

untuk equipment

Audit 2018 Wicaksono

baru/ modifikasi

harus merujuk

kepada URS pada

saat melakukan

Design Qualification

Menyesuaikan tabel

fungsional penanggung

Point IV

jawab kualifikasi sesuai

WWSP 348

Impact Assessment dari

sebuah project disusun

Update Terkait

sebelum kegiatan Galih

Follow up AAP

4 instalasi dilakukan dan Mangun

JJRC Audit

dinamakan Design Wicaksono

2018

Point 6.6.5 Review. Hal ini

dimaksudkan memeriksa

kesalahan desain dengan

dampak langsung pada

kualitas produk sebelum

unit/ system berada pada

Page 30 of 31

Confidential Page No: 30 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure PageEffective

31 of Date:

ASPAC - IHI 31

Mekanisme Kualifikasi Secara Umum

Catatan Perubahan Dokumen

Document Revision History

Alasan Inisiator

Nomor Revisi

Bagian Deskripsi Perubahan Perubahan Perubahan

Revision

Section Description of Change Justification of Initiator of

Number

Change Change

tahap instalasi.

Kegiatan pengujian/ test

plan results hendaknya

ditandatangani oleh

Owner dari unit/ system

dan Dept. Quality

sebelum kualifikasi

Point 6.6.6

dilanjutkan ke tahap

berikutnya. Hal ini dapat

dilakukan pada kondisi

tertentu dimana unit/

system dibutuhkan segera

(urgent).

Memperbaharui FM-

FM-021684 ed

021684 menambahkan

ruang lingkup

rekomendasi validasi.

ov

pr

Ap

Page 31 of 31

Confidential Page No: 31 / 32

Standard Operating Procedure SOP-019469 | Rev: 4

Standard Operating Procedure Effective Date:

ASPAC - IHI

Mekanisme Kualifikasi Secara Umum

Approver Name Role Date/Time

Yusuf Putroutomo Muhammad Quality Approver Mon Apr 01 03:11:10 EDT 2019

Rukmana Heri Process Owner Mon Apr 01 03:46:39 EDT 2019

Impacted Site(s)

IM-PT Integrated Healthcare_Jakarta_Indonesia,BL-PT Integrated

Healthcare_Jakarta_Indonesia.

ed

ov

pr

Ap

Confidential Page No: 32 / 32

Anda mungkin juga menyukai

- Tugas Cpob ValidasiDokumen12 halamanTugas Cpob ValidasiYanie Isfahanny100% (1)

- Cpob Bab 12 Kualifikasi Dan ValidasiDokumen19 halamanCpob Bab 12 Kualifikasi Dan ValidasiPuteriSyafaliaBelum ada peringkat

- Kualifikasi Dan ValidasiDokumen38 halamanKualifikasi Dan ValidasiKate CampbellBelum ada peringkat

- Kelompok 3 - C - Kualifikasi Dan ValidasiDokumen29 halamanKelompok 3 - C - Kualifikasi Dan ValidasiSefty KomsiBelum ada peringkat

- Tugas Kelompok 2Dokumen27 halamanTugas Kelompok 2Shovia umniatiBelum ada peringkat