0% menganggap dokumen ini bermanfaat (0 suara)

374 tayangan9 halamanStrategi Tata Letak

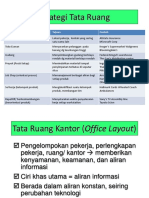

Dokumen tersebut membahas strategi perencanaan tata letak (layout) yang tepat untuk meningkatkan produktivitas perusahaan. Beberapa poin penting yang diangkat adalah pengaruh perubahan desain produk, fasilitas, dan pelanggan terhadap perencanaan layout, serta jenis-jenis layout seperti berorientasi proses, produk, gudang, dan ritel. Diberikan pula contoh perhitungan jarak muatan untuk memperbaiki layout gudang perusahaan.

Diunggah oleh

Alis Puspita DewiHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

374 tayangan9 halamanStrategi Tata Letak

Dokumen tersebut membahas strategi perencanaan tata letak (layout) yang tepat untuk meningkatkan produktivitas perusahaan. Beberapa poin penting yang diangkat adalah pengaruh perubahan desain produk, fasilitas, dan pelanggan terhadap perencanaan layout, serta jenis-jenis layout seperti berorientasi proses, produk, gudang, dan ritel. Diberikan pula contoh perhitungan jarak muatan untuk memperbaiki layout gudang perusahaan.

Diunggah oleh

Alis Puspita DewiHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd