Pedoman Teknis SAP

Diunggah oleh

Debit Bagas Kamal GumilangHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pedoman Teknis SAP

Diunggah oleh

Debit Bagas Kamal GumilangHak Cipta:

Format Tersedia

Pedoman Teknis

Safety Accountability Program (SAP)

Revisi 00 - Agustus 2018

1. LATAR BELAKANG

1.1 Pengawas belum mengemban tanggung jawab atas keselamatan dan kesehatan

pekerja di tempat kerja dengan optimal.

1.2 Pelaporan kondisi atau tindakan tidak aman kepada pengawas belum berjalan

dengan baik.

1.3 SAP merupakan salah satu persyaratan Standar Manajemen Keselamatan dan

Kesehatan Kerja Adaro (SMK3 Adaro) yang wajib dipenuhi.

2. TUJUAN

2.1 Menyediakan panduan dalam penguatan fungsi pengawasan K3 di lapangan

sehingga bisa mencegah terjadinya kecelakaan kerja.

2.2 Membantu perusahaan dalam menilai efektifitas fungsi pengawasan secara

terukur melalui penerapan SAP.

3. DEFINISI

ISTILAH DEFINISI

Bahaya Sumber (bahan, energi, organisme), situasi atau tindakan

yang dapat menimbulkan cidera dan/atau penyakit.

Identifikasi Bahaya Proses untuk mengenali adanya suatu bahaya.

Job Safety Analysis Urutan langkah melaksanakan pekerjaan serta potensi

(JSA) bahaya dan pengendalian risiko.

LTI (Lost Time Injury) Kejadian yang menyebabkan pekerja tidak dapat

melakukan pekerjaan secara normal dalam waktu lebih

dari 1x24 jam.

Pencemaran Masuk atau dimasukkannya makhluk hidup, zat, energi,

Lingkungan Hidup dan/atau komponen lain ke dalam lingkungan hidup oleh

kegiatan manusia sehingga melampaui baku mutu

lingkungan hidup yang telah ditetapkan.

Penyakit Akibat Kerja Penyakit yang diakibatkan oleh paparan sumber bahaya

(PAK) kesehatan spesifik yang hanya berasal dari kegiatan

pekerjaan di tempat kerja.

Risiko Ketidakpastian terjadinya penyimpangan dari apa yang

diharapkan.

Tindakan Perbaikan Upaya untuk menghilangkan akar masalah ketidak-

sesuaian sehingga dapat mencegah keberulangan.

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 3

4. PERATURAN DAN REFERENSI TERKAIT

4.1 Undang-Undang Nomor 1 Tahun 1970 Tentang Keselamatan dan Kesehatan

Kerja.

4.2 PERMEN ESDM No 26 Tahun 2018 Tentang Pelaksanaan Kaidah

Pertambangan yang baik dan Pengawasan Pertambangan Mineral dan

Batubara.

4.3 KEPMEN ESDM No 1827 K/30/MEM/2018 Tentang Pedoman Pelaksanaan

Kaidah Teknik Pertambangan yang baik.

4.4 Peraturan Pemerintah No 50 Tahun 2012 Tentang Sistem Manajemen

Keselamatan dan Kesehatan Kerja.

4.5 ISO 45001:2018, Occupational Health and Safety Management System.

4.6 International Safety Management (ISM) Code 2014.

4.7 Lima Pilar Model Pengelolaan MK3LH Adaro.

4.8 Standar Manajemen Keselamatan dan Kesehatan Kerja (SMK3) Adaro.

5. KOMPETENSI

Semua personel yang terlibat dalam kegiatan Safety Accountability Program (SAP)

telah mengikuti pelatihan Job Safety Analysis, Safety Talk, Rapat K3, Inspeksi K3 dan

Hazard Report.

6. PELAKSANAAN

6.1 Fungsi dan Peranan Pengawas

Fungsi pengawas adalah sebagai penghubung antara manajemen dengan

pekerja di lapangan. Agar fungsi tersebut dapat berjalan dengan baik, maka

pengawas harus dapat menggerakkan para pekerja guna mencapai tujuan

keselamatan perusahaan serta mampu memotivasi mereka agar dapat bekerja

dengan selamat. Berikut adalah butir-butir peranan K3 Pengawas:

Memprioritaskan K3 (Safety Oriented) dalam menjalankan pekerjaannya

Berorientasi pada keselamatan pekerja (Employee Oriented)

Berperan sebagai Penasehat dan Instruktur K3 (Advisor and Instructor)

6.2 Safety Accountability Program (SAP)

6.2.1 Job Safety Analysis (JSA)

Pengawas berkewajiban menyusun JSA untuk bahaya K3 yang masuk

dalam kriteria risiko LTI dan fatality serta Penyakit Akibat Kerja (PAK).

Format JSA dapat dilihat di lampiran A. Berikut kaidah yang perlu

diperhatikan dalam penyusunan JSA:

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 4

Urutan pekerjaan perlu dijabarkan ke dalam tiga macam tahapan

pekerjaan yaitu tahapan persiapan, tahapan pelaksanaan dan

tahapan selesai pekerjaan.

Risiko ditetapkan dengan mengindentifikasi kondisi terburuk yang

dapat terjadi.

Fungsi kendali ditetapkan untuk mencegah terjadinya risiko yang

dapat terjadi. Di dalam JSA dapat dilampirkan juga gambar atau

contoh cara bekerja yang benar untuk menghindari terjadinya insiden

K3.

JSA disetujui oleh pihak yang berwenang dan disosialisasikan oleh

pengawas kepada pekerja yang terlibat dalam pekerjaan tersebut.

Peserta sosialisasi membubuhkan tanda tangan sebagai bukti

sosialisasi.

Pekerjaan baru atau pekerjaan yang mengalami perubahan setelah

dilakukan penilaian memiliki risiko LTI, fatality dan PAK wajib

dibuatkan JSA sebelum pekerjaan tersebut dilakukan.

6.2.2 P5M (Pembicaraan Lima Menit) dan Safety Talk

Pertemuan kelompok untuk membahas masalah K3LH sangat penting

guna mendukung keberhasilan program K3LH di tempat kerja.

Pertemuan kelompok terdiri dari:

6.2.2.1 P5M merupakan briefing K3 harian selama 5 menit sebelum

bekerja. P5M setidaknya harus membahas, yaitu:

Potensi bahaya apa yang terkait pekerjaan yang akan

dilakukan.

Alat pelindung diri apa yang harus digunakan terkait

pekerjaan yang akan dilakukan.

Kecelakaan kerja atau near-miss apa yang sering atau

pernah terjadi terkait pekerjaan yang akan dilakukan.

6.2.2.2 Safety Talk merupakan meeting mingguan K3LH dalam lingkup

satu bagian tertentu (seksi/departemen). Safety talk setidaknya

membahas hal-hal sebagai berikut:

Pedoman kerja yang berkaitan dengan pekerjaan yang akan

dilakukan

Isu atau informasi terbaru K3LH, seperti peraturan

perundang-undangan yang baru di bidang K3LH.

Notulen P5M dan safety talk wajib dibuat, mencantumkan daftar hadir dan

didistribusikan ke pihak terkait.

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 5

6.2.3 Inspeksi K3LH

Merupakan pengamatan atau pemeriksaan terhadap praktek K3LH dengan

tujuan untuk melihat apakah terdapat kondisi atau tindakan tidak aman.

Standar inspeksi K3LH minimum adalah:

Setiap pengawas disyaratkan melakukan inspeksi K3LH secara

berkala di area kerjanya.

Pengawas melakukan inspeksi dengan menggunakan formulir

inspeksi K3LH seperti yang dapat dilihat pada lampiran B

Apabila terdapat tindakan dan kondisi tidak aman (yang berpotensi

mengakibatkan LTI, fatality dan PAK) dan pencemaran lingkungan

hidup, maka pengawas wajib menghentikan pekerjaan dan

melakukan pembinaan terhadap pekerja serta melakukan

pencatatan.

Melakukan monitoring tindakan perbaikan terhadap hasil inspeksi.

6.2.4 Hazard Report

Tujuan dari hazard reporting adalah memastikan semua bahaya yang

teridentifikasi baik K3 maupun lingkungan hidup ditindaklanjuti dan

diselesaikan sehingga dapat meminimalkan atau menghilangkan insiden

K3LH. Format hazard report dapat dilihat pada lampiran C.

Proses hazard reporting dimulai dari pekerja saat mengidentifikasi adanya

potensi bahaya dan menuliskannya dalam form hazard report. Informasi ini

wajib diserahkan kepada pengawas dan selanjutnya pengawas memeriksa

dan memverifikasi laporan kondisi bahaya tersebut. Pengawas dapat

menghentikan aktivitas terkait jika dirasa mempunyai potensi bahaya yang

serius (LTI, fatality dan PAK serta pencemaran lingkungan hidup). Aktivitas

dapat kembali dilanjutkan jika tindakan perbaikan yang diambil dapat

menghilangkan risiko yang ada. Laporan hazard report disimpan dan

dibuat ringkasan sambil memantau jalannya tindakan perbaikan.

6.3 Evaluasi Safety Accountability Program (SAP)

6.3.1 Penetapan Target SAP

Untuk memonitor efektifitas dari akuntabilitas pengawas, manajemen

puncak menetapkan target SAP untuk setiap level pengawas. Penetapan

target ini dilakukan pada akhir tahun untuk target tahun selanjutnya.

Contoh format penetapat target dapat dilihat pada lampiran D.

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 6

6.3.2 Pemantauan dan Evaluasi Pelaksanaan

Tiap departemen memonitor pelaksanaan SAP di masing-masing

seksinya. Monitoring dilakukan setiap bulan. Apabila target tidak tercapai,

maka harus segera ditindaklanjuti secara efektif.

6.3.3 Ringkasan Hasil Pelaksanaan SAP

Ringkasan hasil pelaksanaan SAP disimpan oleh tiap fungsi.

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 7

LAMPIRAN A

Contoh Job Safety Analysis (JSA)

ANALISIS KESELAMATAN KERJA (JOB SAFETY ANALYSIS)

Nama

Pekerjaan

Jabatan Tanda

Dibuat Oleh No JSA :

Pelaksana tangan

Jabatan Direview Tanda

Tanggal :

Superior Oleh tangan

Departemen Disetujui Tanda No. Revisi : 00

Oleh tangan

Alat Pelindung Diri Yang Harus Dipakai : Lokasi Kerja :

Urutan Dasar Langkah Risiko yang terkait Tindakan atau Prosedur Pencegahan

Kerja yang direkomendasikan

Identifikasi Risiko yang

berhubungan dengan tiap-tiap Tentukan tindakan apa yang perlu diambil untuk

Uraikan pekerjaan tersebut menjadi langkah kerja tersebut menghilangkan atau memperkecil risiko yang dapat

beberapa langkah kerja dasar terhadap kemungkinan menimbulkan cidera atau penyakit akibat kerja

terjadinya kecelakaan

A PERSIAPAN

1

2

3

B PELAKSANAAN

1

2

3

C AKHIR PEKERJAAN

1

2

3

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 8

LAMPIRAN B

Contoh Formulir Inspeksi K3LH

Tanggal Inspeksi : Area / Lokasi :

Tim Inspeksi :

No Photo Sebelum Penyimpangan Tindakan Perbaikan Priority PIC Batas Waktu

Keterangan :

AA = Stop dan Segera diperbaiki

A = Perbaiki Segera Dalam Waktu Satu Shift

B = Perbaiki Sebelum Inspeksi berikutnya

C = Perbaiki dengan Waktu Tertentu

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 9

LAMPIRAN C

Contoh Formulir Hazard Report

Halaman Depan

RINCIAN DARI BAHAYA DITEMUI RINCIAN TINDAKAN PERBAIKAN SEGERA

(Tulis waktu, tempat & bahaya yang Anda

temui) (Tulis tindakan terhadap bahaya yang ditemui)

(Diisi oleh observer / penemu bahaya)

LAPORAN BAHAYA

Nama Observer : Department / Section : Tanggal :

Jabatan : Tanda-Tangan :

Halaman Belakang

NO. REGISTER : (Tulis : Dept/Bulan/Tahun/xxx)

HASIL

PENYEBAB RINCIAN TINDAK-LANJUT VERIFIKASI

(Tulis : OK / BELUM

sesuai tindak-lanjut)

LAPORAN TINDAK- LANJUT

(Diisi oleh Supervisor / Kabag)

Nama (Spv / Section Head) :

Tanda-Tangan :

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 10

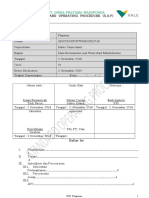

LAMPIRAN D

Contoh Formulir Objective & Target Safety Accountability Program (SAP)

Objective & Target Safety Accountability Program

(SAP)

PT XXX

JSA P5M Inspeksi Hazard Report

Foreman/GL/Staff

Supervisor

Sect.Head

Manager

PM/DPM

PEDOMAN TEKNIS SAFETY ACCOUNTABILITY PROGRAM 11

Anda mungkin juga menyukai

- P OHS 14 - Prosedur Hazard ReportDokumen9 halamanP OHS 14 - Prosedur Hazard ReportkalkulaBelum ada peringkat

- Job Description SoDokumen7 halamanJob Description SoWahyuni HSEBelum ada peringkat

- Otp She-Ppa Abp 2018Dokumen5 halamanOtp She-Ppa Abp 2018Teddy Eko PrabowoBelum ada peringkat

- BPAC-PLANT-SOP-18 Pemeliharaan Kebersihan WorkshopDokumen5 halamanBPAC-PLANT-SOP-18 Pemeliharaan Kebersihan WorkshopFahmi NoviandriBelum ada peringkat

- Ibpr Mod 2020Dokumen102 halamanIbpr Mod 2020Ahmad YaniBelum ada peringkat

- Dok III STD All 45 3.7.1 - Standar InduksiDokumen5 halamanDok III STD All 45 3.7.1 - Standar InduksiAdi HandarbeniBelum ada peringkat

- Prosedur Tindak Lanjut Ketidak SesuaianDokumen2 halamanProsedur Tindak Lanjut Ketidak SesuaianFakhriyudha FakhriyudhaBelum ada peringkat

- Summary POPDokumen21 halamanSummary POPBasauli TobingBelum ada peringkat

- Kebijakan Keselamatan Pertambangan Lingkungan Hidup Keamanan Dan Pembangunan Berkesinambungan KPLK PBDokumen2 halamanKebijakan Keselamatan Pertambangan Lingkungan Hidup Keamanan Dan Pembangunan Berkesinambungan KPLK PBAre-e EbeckBelum ada peringkat

- VDTM SANKSI K3 Yang BaruDokumen5 halamanVDTM SANKSI K3 Yang BaruDa-vid UsbBelum ada peringkat

- Aturan Keselamatan HaulingDokumen4 halamanAturan Keselamatan HaulingAndry DepariBelum ada peringkat

- Ko PDFDokumen40 halamanKo PDFIrwan MuchsinBelum ada peringkat

- Materi KMPP - POP - 2 - Akuntabilitas - TanggungJawab Pengawas (15-01-2018) - ShareDokumen15 halamanMateri KMPP - POP - 2 - Akuntabilitas - TanggungJawab Pengawas (15-01-2018) - ShareaarizalBelum ada peringkat

- ACP-HSE-SOP-05-R0 Penangganan Evakuasi Unit Kecelakaan TambangDokumen5 halamanACP-HSE-SOP-05-R0 Penangganan Evakuasi Unit Kecelakaan TambangAman MaulanaBelum ada peringkat

- Safety AccountabilityDokumen22 halamanSafety AccountabilityNoor Iman Rustam100% (1)

- Rambu Dan Lalu Lintas Tambang (HSE)Dokumen10 halamanRambu Dan Lalu Lintas Tambang (HSE)helmy wibowoBelum ada peringkat

- GROGOL-SOP-HSE-17 - Mine Permit Dan SimperDokumen10 halamanGROGOL-SOP-HSE-17 - Mine Permit Dan SimperdvggfdhdbdfvbBelum ada peringkat

- Laporan Follow Up Inspeksi LingkunganDokumen9 halamanLaporan Follow Up Inspeksi LingkunganBima Aditama100% (3)

- Kisi Kisi Soal PouDokumen9 halamanKisi Kisi Soal Pouparel hutasoit100% (2)

- Contoh SAFETY COMMITTEE Sb5Dokumen1 halamanContoh SAFETY COMMITTEE Sb5Karina A Shelyani0% (1)

- Flowchart Penunjukan PJODokumen1 halamanFlowchart Penunjukan PJOWahyudi Nur HamzahBelum ada peringkat

- Perilaku Tidak AmanDokumen1 halamanPerilaku Tidak AmanVeronicha Dwi RatnasariBelum ada peringkat

- SOP Penanganan PAF & NAF - PT - DAVIDDokumen3 halamanSOP Penanganan PAF & NAF - PT - DAVIDmaster gaming100% (2)

- P-HSE-19 - Prosedur Komunkasi Keselamatan Pertambangan Rev-2Dokumen16 halamanP-HSE-19 - Prosedur Komunkasi Keselamatan Pertambangan Rev-2arnoldyBelum ada peringkat

- Form Accident Report DT-18 Dan 26Dokumen3 halamanForm Accident Report DT-18 Dan 26Andry DepariBelum ada peringkat

- 26 - SOP Work PermitDokumen5 halaman26 - SOP Work PermitRiantoBelum ada peringkat

- 01 Ibpr Mengoperasikan ExcavatorDokumen8 halaman01 Ibpr Mengoperasikan ExcavatorAnnisa CikalBelum ada peringkat

- Presentasi Pjo Minggu 9 Agustus 2020Dokumen33 halamanPresentasi Pjo Minggu 9 Agustus 2020Iwan MsBelum ada peringkat

- Ujian Sertifikasi POPDokumen6 halamanUjian Sertifikasi POPSimpet PawaBelum ada peringkat

- Gen - 03. Sop FlagmanDokumen4 halamanGen - 03. Sop FlagmanMelziBelum ada peringkat

- Job Desc SHE Dept Head (Supt)Dokumen4 halamanJob Desc SHE Dept Head (Supt)dikdik100% (2)

- 03 IBPR Mengoperasikan DTDokumen2 halaman03 IBPR Mengoperasikan DTgeryBelum ada peringkat

- Job Description RML - SITEDokumen31 halamanJob Description RML - SITEsamuyabBelum ada peringkat

- Inspeksi DisposalDokumen1 halamanInspeksi DisposalAsmiul Adhim100% (1)

- 24 Laporan Membuat Standar Pada Kegiatan Pertambangan Mineral Dan Batubara PDFDokumen1 halaman24 Laporan Membuat Standar Pada Kegiatan Pertambangan Mineral Dan Batubara PDFRahma Wati PratiwiBelum ada peringkat

- Soal KPO PDFDokumen2 halamanSoal KPO PDFDwi Okky SaputraBelum ada peringkat

- 01-SOP Light Vehicle - TSBDokumen4 halaman01-SOP Light Vehicle - TSBNovan AkbarBelum ada peringkat

- Rec.01 FK-061-Laporan Penyelidikan KecelakaanDokumen3 halamanRec.01 FK-061-Laporan Penyelidikan KecelakaanberlianaBelum ada peringkat

- JSA Aktivitas Hauling Dan Dumping LumpurDokumen3 halamanJSA Aktivitas Hauling Dan Dumping Lumpurkartiwa_wawa0% (1)

- Hjs Hse PR G 014 Sop Prosedur DumpingDokumen4 halamanHjs Hse PR G 014 Sop Prosedur DumpingJack MinerBelum ada peringkat

- Kode Safety TambangDokumen8 halamanKode Safety TambangNia FitriyeniBelum ada peringkat

- Apa Itu SMKPDokumen2 halamanApa Itu SMKPdimasBelum ada peringkat

- SHE 08 F083 R0 Form Resume Hazard Report BulananDokumen5 halamanSHE 08 F083 R0 Form Resume Hazard Report BulananPrayogo ImamBelum ada peringkat

- 2020.06.16 Investigasi Kecelakaan - RTSDokumen46 halaman2020.06.16 Investigasi Kecelakaan - RTSfuadi shiddiqi100% (2)

- SMKP Awareness - R1Dokumen40 halamanSMKP Awareness - R1Fahmi KurniawanBelum ada peringkat

- Peraturan Lalulintas TambangDokumen3 halamanPeraturan Lalulintas TambangSatsumaBelum ada peringkat

- 30) - SOP - MPT-SMKP - 31.1-10 - Pengelolaan Pekerja Pada Tempat Yang Memiliki Risiko Kesehatan TinggiDokumen11 halaman30) - SOP - MPT-SMKP - 31.1-10 - Pengelolaan Pekerja Pada Tempat Yang Memiliki Risiko Kesehatan TinggiIdrus IrvanBelum ada peringkat

- Laporan Tindak Lanjut JsaDokumen6 halamanLaporan Tindak Lanjut JsaDokumen cdpBelum ada peringkat

- Rencana Kerja k3lh Periode Desember 2023Dokumen3 halamanRencana Kerja k3lh Periode Desember 2023kontrol ajprBelum ada peringkat

- Pengertian SMKPDokumen6 halamanPengertian SMKPAndiBelum ada peringkat

- Bms-Sop-Mod-04-R0 Coal Getting & HaulageDokumen5 halamanBms-Sop-Mod-04-R0 Coal Getting & Haulagesukma nugra100% (1)

- Implementasi SMKP Minerba ESP Presented - RevDokumen180 halamanImplementasi SMKP Minerba ESP Presented - RevAchmad Rifani100% (1)

- Safety AccountabilityDokumen31 halamanSafety AccountabilityArimbi Gembiek100% (1)

- Form Penilaian Safety CultureDokumen1 halamanForm Penilaian Safety CultureImam50% (2)

- Form Inspeksi APDDokumen2 halamanForm Inspeksi APDgregorius DwijosaputraBelum ada peringkat

- Program K3Dokumen3 halamanProgram K3Farhan Lufti100% (1)

- Job Desk Mine ManagerDokumen1 halamanJob Desk Mine ManagerSigitalik BayuBelum ada peringkat

- Form Permohonan Terbaru 2018 0Dokumen1 halamanForm Permohonan Terbaru 2018 0Muhamad Rizki AzisBelum ada peringkat

- Makalah MSDM Kel 4Dokumen10 halamanMakalah MSDM Kel 4Alifio FahmiBelum ada peringkat

- Jsa-JsoDokumen56 halamanJsa-Jsomei rudi muhamadBelum ada peringkat