Metode Just In Time untuk Meningkatkan Produktivitas

Diunggah oleh

erik0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

20 tayangan9 halaman5

Judul Asli

JIT PPT 5

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Ini5

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

20 tayangan9 halamanMetode Just In Time untuk Meningkatkan Produktivitas

Diunggah oleh

erik5

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 9

C.

Elemen-elemen Just In Time

• Pengurangan waktu set up

• Aliran produksi lancar (layout)

• Produksi tanpa kerusakan mesin

• Produksi tanpa cacat

• Peranan operator

• Hubungan yang harmonis dengan pemasok

• Penjadwalan produksi stabil dan terkendali

• Sistem Kanban

1. Pengurangan Waktu set up dan ukuran

lot

a. Pemilahan kegiatan set up

Kegiatan set up bisa dipilah menjadi:

1) Kegiatan eksternal set up: persiapan cetakan

& alat bantu, pemindahan cetakan, dan lain-

lain.

2) Kegiatan internal set up: bongkar pasang

pada mesin, penyetelan mesin, dan lain-lain.

b. Langkah mengurangi waktu set up:

1. Memisahkan pekerjaan set up yang harus diselesaikan

selagi mesin berhenti (internal set up) terhadap

pekerjaan yang dapat dikerjakan selagi mesin

beroperasi (eksternal set up).

2. Mengurangi internal set up dengan mengerjakan lebih

banyak eksternal set up, contohnya: persiapan

cetakan, pemindahan cetakan, peralatan, dan lain-lain.

3. Mengurangi internal set up dengan mengurangi

kegiatan penyesuaian (adjustment),

menyederhanakan alat bantu dan kegiatan bongkar

pasang, menambah personil pembantu, dan lain-lain.

4. Mengurangi total waktu untuk seluruh pekerjaan set

up, baik internal maupun eksternal.

Contoh:

• Jika set up mesin lamanya 1 jam (60 menit), bisa

disingkat menjadi 6 menit. Andaikata lot yang harus

dibuat banyaknya 3000 buah yang setiap unitnya

memakan waktu 1 menit, maka waktu produksinya = 1

jam + (3000 x 1 menit) = 3060 menit = 51 jam.

• Setelah waktu set up dikurangi menjadi 6 menit, maka

waktu produksinya menjadi = 6 menit + (3000 x 1 menit)

= 3006 menit.

• Namun, dengan waktu yang sama (3060 menit) dapat

dibuat lot sebanyak 300 buah dari berbagai jenis, yang

diulang sebanyak 10 kali, yaitu: {6 menit + (300 x 1

menit)} x 10 = 3060 menit = 51 jam.

• Hal ini berarti sistem produksi lebih tanggap terhadap

perubahan.

2. Aliran produksi lancar (layout)

a. Pemborosan yang berkaitan dengan process Layout

Pada layout proses ditemukan berbagai pemborosan,

yaitu:

1. Kesulitan koordinasi dan jadwal produksi

2. Pemborosan transportasi dan material handling

3. Akumulasi persediaan dalam proses

4. Penanganan material berganda bahkan beberapa kali

5. Lead time produksi yang sangat panjang

6. Kesulitan mengenali penyebab cacat produksi

7. Arus material dan prosedur kerja sulit dibakukan

8. Sulitnya perbaikan kerja karena tidak ada standardisasi

c. Aliran Produksi

1. Proses layout. Waktu simpan komponen lama, tingkat

persediaan tinggi, dan prioritas kerja sulit ditentukan.

2. Ketidakseimbangan jalur. Jika proses tidak terkoordinir

maka komponen akan terakumulasi sebagai

persediaan, dan pengaturan kerja akan sulit dilakukan.

3. Set up atau penggantian alat yang makan waktu.

Persediaan komponen akan menumpuk, sementara

proses berikutnya akan tertunda.

4. Kerusakan dan gangguan mesin. Jalur akan berhenti

dan akan terjadi penumpukan barang dalam proses.

5. Masalah kualitas. Kalau cacat produksi ditemukan,

maka proses selanjutnya akan berhenti dan

persediaan akan menumpuk.

6. Absensi. Jika seorang operator ada yang berhalangan

kerja dan penggantinya sulit ditemukan, maka jalur

produksi akan terhenti.

3. Produksi tanpa kerusakan mesin

a. Preventive Maintenance

1) Pendekatan untuk mencegah kerusakan

dan gangguan mesin

2) Faktor penyebab gangguan mesin

3) Gangguan mesin dan

penanggulangannya

b. Total Productive Maintenance

1. Belajar bagaimana melakukan pemeliharaan

rutin mesin, misalnya: pelumasan,

pengencangan baut, dan sebagainya. Guna

mencegah penurunan daya kerja mesin.

2. Melaksanakan petunjuk penggunaan mesin

secara wajar.

3. Mengembangkan kesadaran dan

kewaspadaan terhadap tanda-tanda awal

penurunan kemampuan mesin, dengan

melakukan perawatan yang mudah,

pembersihan, penyetelan, dan lain-lain.

Sementara karyawan bagian pemeliharaan,

bisa melakukan antara lain

1) Membantu operator produksi mempelajari

kegiatan perawatan yang dapat dilakukan

sendiri.

2) Memperbaiki penurunan kemampuan peralatan

melalui inspeksi berkala, bongkar pasang, dan

penyesuaian atau penyetelan kembali.

3) Menentukan kelemahan dalam rancang

bangun mesin, merencanakan dan melakukan

tindakan perbaikan, menentukan kondisi wajar

operasi mesin.

4) Membantu operator menaikan kemampuan

perawatan, dan lain-lain.

Anda mungkin juga menyukai

- Jit - 1Dokumen20 halamanJit - 1Sigit PurnamaBelum ada peringkat

- Bab 8Dokumen60 halamanBab 8Kis Yho KisBelum ada peringkat

- 4.just in TimeDokumen20 halaman4.just in TimeGatut SulianaBelum ada peringkat

- OPTIMASI JITDokumen28 halamanOPTIMASI JITFajar GustianBelum ada peringkat

- Sistem Produksi Tepat Waktu (Just in Time)Dokumen30 halamanSistem Produksi Tepat Waktu (Just in Time)dianBelum ada peringkat

- Just in TimeDokumen24 halamanJust in TimeTessalonika SidabalokBelum ada peringkat

- Bab IV Sistem Produksi Tepat Waktu (JustDokumen45 halamanBab IV Sistem Produksi Tepat Waktu (Justyayan setia selaluBelum ada peringkat

- Layout Definisi dan FungsiDokumen8 halamanLayout Definisi dan FungsiWahyöe MuhammadBelum ada peringkat

- Uts Sistem Perawatan MesinDokumen3 halamanUts Sistem Perawatan MesinRamadan AdityaBelum ada peringkat

- M3TID7B3KEL3Dokumen38 halamanM3TID7B3KEL3Aditya Wardha100% (1)

- KAISEN DAN JITDokumen10 halamanKAISEN DAN JITApri AbmopBelum ada peringkat

- Sistem Produksi Tepat WaktuDokumen37 halamanSistem Produksi Tepat WaktuAndrioBelum ada peringkat

- Belajar Peta UsulanDokumen12 halamanBelajar Peta Usulanninda ayuniBelum ada peringkat

- Landasan TeoriDokumen62 halamanLandasan TeoririkorikoBelum ada peringkat

- Nota Penyelenggaraan 1Dokumen4 halamanNota Penyelenggaraan 1Mohd Hairi TahirBelum ada peringkat

- Makalah Kel.4 (Perencanaan Layout Pabrik)Dokumen18 halamanMakalah Kel.4 (Perencanaan Layout Pabrik)SalTrhy XxxBelum ada peringkat

- Kelompok 6 - PPT Manajemen OperasiDokumen19 halamanKelompok 6 - PPT Manajemen OperasiFitriBelum ada peringkat

- Makalah Manajemen Produksi & Operasi ' Desain Fasilitas Dan Layout Pada Pabrik Karoseri''Dokumen11 halamanMakalah Manajemen Produksi & Operasi ' Desain Fasilitas Dan Layout Pada Pabrik Karoseri''Addo Adhiyaksa100% (2)

- Perawatan Mesin Dan PeralatanDokumen22 halamanPerawatan Mesin Dan PeralatanGatut SulianaBelum ada peringkat

- Perawatan Mesin Dan PeralatanDokumen22 halamanPerawatan Mesin Dan Peralatanahmad fahyumi100% (1)

- Plant LayoutDokumen11 halamanPlant LayoutElsa NurlaelaBelum ada peringkat

- Format Jurnal Praktikum ApkeDokumen6 halamanFormat Jurnal Praktikum ApkehanaBelum ada peringkat

- Modul Praktikum p3 2009Dokumen63 halamanModul Praktikum p3 2009Galih PratamaBelum ada peringkat

- Bab I (Sistem Produksi Eastern & Western)Dokumen8 halamanBab I (Sistem Produksi Eastern & Western)Yoel Orlando 'Treasure'Belum ada peringkat

- Makalah JITDokumen11 halamanMakalah JITWinis KartarafaBelum ada peringkat

- Routing, Scheduling, Dan DispatchingDokumen23 halamanRouting, Scheduling, Dan DispatchingRoimatul HamidahBelum ada peringkat

- OPTIMASI PERAWATANDokumen22 halamanOPTIMASI PERAWATANSma BmwBelum ada peringkat

- Perawatan Mesin Dan PeralatanDokumen22 halamanPerawatan Mesin Dan PeralatanAriya Van Harly100% (1)

- ANALISA TATA LAYOUT PABRIKDokumen27 halamanANALISA TATA LAYOUT PABRIKMustofa ChoirBelum ada peringkat

- ImamNursalamIrsyadilhaq Tugas1 BasisDataDokumen10 halamanImamNursalamIrsyadilhaq Tugas1 BasisDataImam Nursalam IrsyadilhaqBelum ada peringkat

- Bab IiiDokumen10 halamanBab IiiIDN45 GamingBelum ada peringkat

- Tata Letak PabrikDokumen41 halamanTata Letak PabrikMasBelum ada peringkat

- ANALISISDokumen53 halamanANALISISRhyuz Lie H-CameBelum ada peringkat

- BAB V Teori PenjadwalanDokumen71 halamanBAB V Teori Penjadwalanmltg100% (1)

- Manajemen Kualitas StrategisDokumen33 halamanManajemen Kualitas StrategisMariyatul QibtiyahBelum ada peringkat

- Manajemen Perawatan MesinDokumen24 halamanManajemen Perawatan Mesinandresetyawan11111Belum ada peringkat

- K3 NotaDokumen48 halamanK3 NotaHani Al-fattah50% (2)

- Pengertian dan teknik mengurangi waktu setup (38Dokumen5 halamanPengertian dan teknik mengurangi waktu setup (38eliniasariBelum ada peringkat

- APSKDokumen18 halamanAPSKsalmanirBelum ada peringkat

- OPTIMASI SISTEM PRODUKSIDokumen21 halamanOPTIMASI SISTEM PRODUKSIAhmad BahtiarBelum ada peringkat

- Layout PabrikDokumen9 halamanLayout PabrikLinda TrisnawatiBelum ada peringkat

- Makalah 1Dokumen11 halamanMakalah 1Fathi RahmanBelum ada peringkat

- b.1 Dasar Dalam Sistem Pemeliharaan-OkDokumen26 halamanb.1 Dasar Dalam Sistem Pemeliharaan-OkRafif SulthanBelum ada peringkat

- Praktekum Dasar 1Dokumen12 halamanPraktekum Dasar 1Abdul AzisBelum ada peringkat

- Tugas Resume MODokumen3 halamanTugas Resume MOFantyy SllycBelum ada peringkat

- Mesin BubutDokumen24 halamanMesin BubutAnselmus Aprianto100% (1)

- Maintenance ControlDokumen18 halamanMaintenance ControlanwikusumaBelum ada peringkat

- Bab I Sistem ProduksiDokumen6 halamanBab I Sistem ProduksiFitra WahyudiBelum ada peringkat

- Just in TimeDokumen31 halamanJust in TimeasarnamaBelum ada peringkat

- 1.dasar Dasar Teknik Pemeliharaan 13Dokumen34 halaman1.dasar Dasar Teknik Pemeliharaan 13Risno Andriano SiregarBelum ada peringkat

- Pengantar Manajemen PerawatanDokumen36 halamanPengantar Manajemen PerawatanGustio Alwi SadewoBelum ada peringkat

- Proposa Skripsi Teknik MesinDokumen11 halamanProposa Skripsi Teknik MesinAlvian Sii EndutzBelum ada peringkat

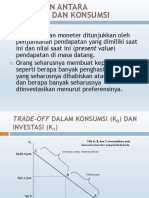

- Bag 4 InvesDokumen2 halamanBag 4 InveserikBelum ada peringkat

- Bag 2 InvesDokumen2 halamanBag 2 InveserikBelum ada peringkat

- Reksa DanaDokumen42 halamanReksa DanaTugas BelajarBelum ada peringkat

- Bag 1 InvesDokumen5 halamanBag 1 InveserikBelum ada peringkat

- Trade-off konsumsi dan investasi dengan dua alternatifDokumen2 halamanTrade-off konsumsi dan investasi dengan dua alternatiferikBelum ada peringkat

- Bag 5 InvesDokumen7 halamanBag 5 InveserikBelum ada peringkat

- Inves 6Dokumen4 halamanInves 6erikBelum ada peringkat

- Join CostDokumen69 halamanJoin CostAlifia DesyBelum ada peringkat

- Job Order CostingDokumen16 halamanJob Order CostingerikBelum ada peringkat

- Bahan Baku Pengendalian, Perhitungan Biaya, PerencanaanDokumen15 halamanBahan Baku Pengendalian, Perhitungan Biaya, PerencanaanerikBelum ada peringkat

- Alokasi BOP Departemen PembantuDokumen16 halamanAlokasi BOP Departemen PembantuThathaBelum ada peringkat

- Jit PPT 3Dokumen2 halamanJit PPT 3erikBelum ada peringkat

- Job Order Costing 1Dokumen16 halamanJob Order Costing 1erikBelum ada peringkat

- Bab 11 PDFDokumen44 halamanBab 11 PDFmank anikBelum ada peringkat

- UnlockDokumen32 halamanUnlockEdwin SetiawanBelum ada peringkat

- Jit PPT 4Dokumen3 halamanJit PPT 4erikBelum ada peringkat

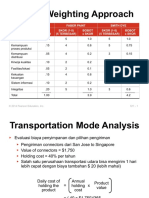

- Factor Weighting ApproachDokumen2 halamanFactor Weighting ApproacherikBelum ada peringkat

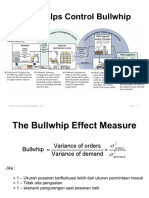

- The Bullwhip Effect: Suppliers Wholesalers Retailers ConsumersDokumen2 halamanThe Bullwhip Effect: Suppliers Wholesalers Retailers ConsumerserikBelum ada peringkat

- Jdih Ristekdikti c00d1d2f 4cdc 4742 8d7f Ef2e1a532b2cDokumen55 halamanJdih Ristekdikti c00d1d2f 4cdc 4742 8d7f Ef2e1a532b2cPUPUTBelum ada peringkat

- Jit PPT 1Dokumen2 halamanJit PPT 1erikBelum ada peringkat

- Jit PPT 2Dokumen2 halamanJit PPT 2erikBelum ada peringkat

- RFID Helps Control Bullwhip: S11 - 1 © 2014 Pearson Education, IncDokumen2 halamanRFID Helps Control Bullwhip: S11 - 1 © 2014 Pearson Education, IncerikBelum ada peringkat

- Mengevaluasi Risiko BencanaDokumen2 halamanMengevaluasi Risiko BencanaerikBelum ada peringkat

- S ADP 1000847 Chapter1Dokumen10 halamanS ADP 1000847 Chapter1erikBelum ada peringkat

- Materi 7: Akuntansi Manajemen untuk Pengambilan KeputusanDokumen28 halamanMateri 7: Akuntansi Manajemen untuk Pengambilan KeputusanerikBelum ada peringkat