Jurnal Sequencing Dan Scheduling

Diunggah oleh

Yulia SridewiDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Jurnal Sequencing Dan Scheduling

Diunggah oleh

Yulia SridewiHak Cipta:

Format Tersedia

Modul VI (Sequencing & Scheduling)

Praktikum Laboratorium Sistem Produksi

Sequencing & Scheduling

Yulia Sridewi Syahri(1), Safiq Nasution (2)

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas

Bung Hatta

Email: yulia.sridewi30@gmail.com, safiqnasution29@gmail.com

Abstrak – Penjadwalan produksi diupayakan untuk mendapatkan suatu penugasan pekerjaan pada

yang efektif pada setiap stasiun kerja, agar tidak terjadi penumpukan job sehingga dapat mengurangi

waktu idle (menganggur) atau waktu menunggu untuk proses pengerjaan berikutnya. Penjadwalan

produksi merupakan suatu cara untuk mengalokasikan sumber daya produksi (material, mesin dan

operator) yang tersedia, untuk menentukan waktu dimulainya operasi dan kapan operasi tersebut

harus selesai dalam mengerjakan sejumlah pekerjaan (job). Scheduling memperhitungkan waktu

mulai dan waktu penyelesaian kerja, sekaligus waktu cadangan. Hasil scheduling yang diperoleh

menggunakan metode CDS dan Full Enumeration. Dari hasil kedua metode dapat dilihar hasil

penjadwalan dari waktu proses pada job penjadwalan dan mesin penjadwalan. Metode CDS

merupakan salah satu metode penjadwalan produksi yang dapat meminimasi makespan dan

menghasilkan solusi yang mendekati optimal. Pada perhitungan metode CDS dengan menggunakan

waktu proses dan terdapat nilai Cmax, Fmax, Tmax dan NT. Pada nilai Cmax, Fmax dan Tmax

didapatkan hasil sebesar 3859. Pada nilai NT terdapat hasil sebesar 8.

Kata Kunci: Penjadwalan Produksi, Scheduling dan Metode CDS

Abstract – Production scheduling is sought to get an effective job assignment at each work station, so

that there is no job buildup so that it can reduce idle time (idle) or waiting time for the next work

process. Production scheduling is a way to allocate available production resources (materials,

machines and operators), to determine when the operation starts and when the operation must be

completed in doing a number of jobs (jobs). Scheduling takes into account the start time and

completion time of work, as well as backup time. The scheduling results obtained using the CDS and

Full Enumeration methods. From the results of the two methods, it can be seen the scheduling results

of the processing time on the job scheduling and scheduling engine. The CDS method is one of the

production scheduling methods that can minimize makespan and produce a solution that is close to

optimal. In the calculation of the CDS method using processing time and there are Cmax, Fmax, Tmax

and NT values. At the value of Cmax, Fmax and Tmax the result is 3859. In the NT value there is a

result of 8.

Key Word: Production Scheduling, Scheduling and CDS Method

1. PENDAHULUAN laju produksi. Selain untuk mempercepat laju

1.1 Latar Belakang produksi, peran yang diinginkan ialah dapat

teknologi yang dapat digunakan secara

Seiring dengan persaingan yang maksimal serta daya yang ada secara

semakin ketat di bidang manufaktur, maksimal, sehingga terciptanya efektif dan

menyebabkan tujuan manufacturing control kini efisien dari suatu proses produksi.

telah beralih dari memaksimasi utilitas sumber Saat ini industri banyak menemui

daya yang dimiliki, menjadi meminimasi permasalahan yang sangat kompleks. Melihat

Manufacturing Lead Time, inventori work in hal tersebut, maka tulisan ini akan

proces dan meningkatkan performansi permasalahan tersebut, maka pendekatan

penjadwalan agar tepat waktu. Pada era sistem diperlukan. Perkembangan industri

perkembangan industri yang sangat pesat saat manufaktur yang sangat pesat memaksa setiap

ini, teknologi yang digunakan semakin industri manufaktur untuk dapat meningkatkan

beragam. Hal tersebut dapat dilihat pada produktivitasnya agar dapat bersaing di pasar

perusahaan industri khususnya industri global. Salah satu hal yang biasa dilakukan

manufaktur. Berbagai macam teknologi yang Industri Manufaktur untuk melakukan efisiensi

digunakan memiliki peran untuk mempercepat dalam peningkatan produktivitas atau output

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

adalah dengan melakukan penggabungan masalah bagaimana kita dapat menempatkan

proses produksi Dengan adanya fenomena kensep Sequencing & Schadulling pada suatu

diatas maka dibutuhkan penjadwalan yang perusahaan industri.

efektif, dimana pergerakan barang dan jasa

1.4 Alat dan Bahan yang Digunakan

pada sebuah fasilitas menjadi lebih cepat dan

Pada praktikum kali ini untuk alat dan

hal ini berarti perusahaan perlu menggunakan

bahan yang digunakan adalah sebagai berikut:

aset secara lebih efisien.

1. Komputer.

Banyaknya teori sistem Penjadwalan

2. Software Win QSB.

yang ada membuat perusahaan harus selektif

3. User Guide.

untuk memilih metode penjadwalan mana yang

4. Formulir Isian.

dapat diterapkan dalam industrinya. Tentunya

hal ini merupakan tugas yang sangat sulit,

1.5 Prosedur Praktikum

karena Perusahaan harus memiliki urutan

1. Input data dari modul II, yaitu:

proses produksi yang terbaik agar mencapai

a. Data waktu proses.

produktivitas optimum. Menurut beberapa ahli,

b. Jumlah job.

Penjadwalan harus dapat mengoptimalkan

c. Jumlah stasiun kerja.

beberapa ukuran kinerja seperti dalam contoh

d. Due Date.

meminimalkan makespan yang artinya aliran

2. Pengolahan data dengan WIN QSB:

waktu, keterlambatan, keterlambatan untuk

a. Memilih metoda yang sesuai

satu set pekerjaan dan idle time.

dengan karakteristik data.

Persaingan industri yang sangat ketat

b. Menentukan kriteria yang

pada saat ini menyebabkan pertumbuhan

diinginkan berdasarkan

industri yang mempengaruhi perusahaan untuk

karakteristik dan metoda yang

meningkatkan produktivitas dalam kegiatan

dipilih.

produksinya. Dalam suatu kegiatan produksi,

untuk mendapatkan suatu hasil yang optimum,

2. KAJIAN LITERATUR

maka seluruh aktivitas-aktivitas produksi terlebih

2.1 Sistem Produksi

dahulu harus direncanakan dengan baik.

Penjadwalan produksi merupakan suatu

Penjadwalan produksi diupayakan untuk

cara untuk mengalokasikan sumber daya

mendapatkan suatu penugasan pekerjaan pada

produksi (material, mesin dan operator) yang

yang efektif pada setiap stasiun kerja, agar tidak

tersedia, untuk menentukan waktu dimulainya

terjadi penumpukan job sehingga dapat

operasi dan kapan operasi tersebut harus

mengurangi waktu idle (menganggur) atau waktu

selesai dalam mengerjakan sejumlah pekerjaan

menunggu untuk proses pengerjaan berikutnya.

(job). penjadwalan sebagai proses

Dengan menggunakan sistem penjadwalan yang

pengalokasian sumber-sumber atau mesin-

tepat, panjangnya proses pengerjaan, minimnya

mesin yang ada untuk menjalankan

sumber daya, maupun kesalahan serta kegiatan

sekumpulan tugas dalam jangka waktu tertentu.

yang tidak sesuai dengan rencana dapat dilihat

Keputusan yang dibuat dalam penjadwalan

dan dihindari sedini mungkin, sehingga

diantaranya meliputi:

perusahaan mengurangi resiko kerugian

1. Pengurutan pekerjaan (sequencing).

produksi. Dengan begitu diharapkan perusahaan

2. Waktu mulai dan selesai pekerjaan

dapat mencapai produktivitas yang optimum.

(timing).

3. Urutan proses suatu pekerjaan

1.2 Tujuan Praktikum

(routing).

Adapun tujuan praktikum pada modul 6

Sistem penjadwalan yang baik

ini, sebagai berikut:

diharapkan dapat menyelesaikan pesanan

1. Memahami konsep sequncing dan

produk tepat pada waktunya dengan kata lain

scheduling untuk berbagai mcam

meminimasi keterlambatan (lateness),

permasalahan yang ada dalam

memenuhi spesifikasi yang telah ditetapkan

sistem produksi.

bersama, memaksimalkan output, minimasi

2. Mampu menyelesaikan

biaya produksi, pengurangan makespan,

permasalahan penjadwalan flowshop

mengurangi WIP (Work In Process),

dan jobshop dengan sofware Win

peningkatan utilisasi fasilitas produksi.

QSB.

Proses penjadwalan memiliki beberapa

tujuan, hasil penjadwalan terbaik akan

1.3 Batasan Masalah

mendapatkan nilai optimal sesuai dengan yang

Setelah kita lihat dari uraian di atas

diharapkan. Beberapa tujuan penjadwalan,

bahwasanya didapatkam mengenai batasan

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

secara umum tujuan penjadwalan tersebut c. Keuntungan ketiga dari penjadwalan

adalah: yang baik adalah keunggulan

1. Meningkatkan produktivitas mesin, kompetitif dengan pengiriman yang

yaitu dengan mengurangi waktu dapat diandalkan.

menganggur. Pada Job Shop Scheduling, operasi yang

2. Mengurangi persediaan barang dilakukan setiap job seringkali berbeda

setengah jadi dengan cara rute/alur. Bedworth mengidentifikasikan

mengurangi jumlah rata-rata beberapa tujuan dari aktivitas penjadwalan

pekerjaan yang menunggu dalam adalah sebagai berikut:

antrian suatu mesin karena mesin a. Meningkatkatkan penggunaan

tersebut sibuk, dan sumber daya atau mengurangi

3. Mengurangi keterlambatan karena waktu tunggunya.

telah melampaui batas waktu b. Mengurangi sejumlah pekerjaan

dengan cara mengurangi maksimum yang menunggu dalam antrian

keterlambatan dan mengurangi ketika sumber daya yang ada masih

jumlah pekerjaan yang terlambat. mengerjakan tugas yang lain.

Pada saat merencanakan suatu jadwal c. Mengurangi beberapa kelambatan

produksi, yang harus dipertimbangkan adalah pada pekerjaan yang mempunyai

ketersediaan sumber daya yang dimiliki, baik batas waktu penyelesaian sehingga

berupa tenaga kerja, peralatan ataupun bahan akan meminimasi penalty cost

baku. Karena sumber daya yang dimiliki dapat (biaya kelambatan).

berubah-ubah (terutama operator dan bahan d. Membantu pengambilan keputusan

baku), sehingga dapat dikatakan penjadwalan mengenai perencanaan kapasitas

merupakan proses yang dinamis. Masalah pabrik dan jenis kapasitas yang

penjadwalan muncul karena adanya dibutuhkan.

keterbatasan, diantaranya: Pada proses penjadwalan biasanya

1. Waktu. terdapat notasi yang diketahui di awal sebagai

2. Tenaga kerja. input dari proses penjadwalan biasanya

3. Jumlah mesin. menggunakan lowercase letter sebagai cirinya.

4. Sifat dan syarat pekerjaan. Notasi-notasi yang umum digunakan dalam

penjadwalan terdapat pada penjelasan sebagai

2.2 Penjadwalan Job Shop berikut:

Job shop adalah suatu lingkungan a. j : subcript for jobs, j = 1,…,n.

manufaktur dimana job-job yang dating memiliki b. i : subcript for mesin, i = 1,…,m.

rute pengerjaan atau operasi yang seringkali c. Processing time atau waktu proses

tidak sama. Bentuk sederhann dari model ini (tj).

mengasumsikan bahwa setiap job hanya d. Set up time atau waktu set up (sji).

melewati satu jenis mesin sebanyak satu kali e. Flow time atau waktu tinggal (Fj).

dalam rutenya pada proses tersebut. Namun f. Arrive time atau saat datang (aj).

ada juga model lainnya dimana setiap job g. Delivery date atau saat kirim (delj).

diperbolehkan untuk melewati mesin sejenis h. Ready/release time atau saat siap

lebih dari satu kalo pada rutenya (rj).

Penjadwalan merupakan suatu proses i. Due date atau batas waktu (dj).

pengaturan sumber daya untuk menyelesaikan j. Makespan (M).

tugas-tugas dengan melibatkan pekerjaan, k. Completion Time (Cj).

sumber daya, dan waktu. Penjadwalan adalah

alokasi sumber-sumber untuk melaksanakan 2.3 Penjadwalan Produksi Tipe Flow Shop

sekumpulan tugas berdasarkan waktu. Penjadwalan flow shop adalah pola alir

Pentingnya penjadwalan bagi perusahaan dari N buah Job yang melalui proses yang

adalah: sama (searah). Model flow shop merupakan

a. Dengan penjadwalan secara efektif sebuah pekerjaan yang dianggap sebagai

perusahaan menggunakan asetnya kumpulan dari operasi-operasi dimana

dengan efektif dan menghasilkan diterapkannya sebuah struktur presenden

keuntungan menjadi lebih besar. khusus. Penjadwalan flow shop dicirikan oleh

b. Penjadwalan menambah kapasitas adanya aliran kerja yang satu arah dan

dan fleksibilitas yang terkait, tertentu. Pada dasarnya ada beberapa macam

memberikan waktu pengiriman yang pola flow shop yaitu :

lebih cepat. 1. Flow shop murni

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

Kondisi dimana sebuah job Waktu baku ini merupakan waktu yang

diharuskan menjalani satu kali dibutuhkan oleh seorang pekerja yang memiliki

proses untuk tiaptiap tahapan tingkat kemampuan rata-rata untuk

proses. Misalnya, masing-masing menyelesaiakan suatu pekerjaan. Disini sudah

job melalui mesin 1, kemudian meliputi kelonggaran waktu yang diberikan

mesin 2, mesin 3 dan seterusnya dengan memperhatikan situasi dan kondisi

sampai dengan mesin pada proses pekerjaan yang harus diselesaiakan tersebut.

yang paling akhir. Dengan demikian maka waktu baku yang

2. Flow shop umum dihasilkan dalam aktivitas pengukuran kerja ini

Kondisi dimana sebuah job akan dapat digunakan sebagai alat untuk

boleh melalui seluruh mesin membuat rencana penjadwalan kerja yang

produksi, dimana mulai awal sampai menyatakan berapa lama suatu kegiatan itu

dengan yang terakhir. Dan selain itu harus berlangsung.

sebuah job boleh melalui beberapa

2.6 Aturan Sequencing

mesin tertentu, yang mana mesin

Menurut Ginting (2007), beberapa aturan

tersebut masih berdekatan dengan

prioritas sequencing yang umum antara lain

mesin-mesin lainnya dan masih satu

adalah sebagai berikut:

arah lintasannya.

1. First-Come-First-Served (FCFS).

Dalam penjadwalan produksi tipe flow

FCFS memprioritaskan pengerjaan

shop terdapat metode-metode yang dapat

job yang datang lebih awal untuk

digunakan guna menyelesaikan masalah

dikerjakan terlebih dahulu.

penjadwalan tipe ini, metode itu adalah:

2. Earliest Due Dates (EDD). EDD

1. Metode Campbell Dudeck Smith

yaitu prioritas yang diberikan

2. Metode Palmer

kepada job yang mempunyai

3. Metode Dannenbring

tanggal batas waktu penyerahan

2.4 Job Sequencing (due date) paling awal.

Problem job sequencing merupakan salah 3. Shortest Processing Time (SPT).

satu dari kebanyakan problem yang paling SPT yaitu job dengan waktu proses

menarik dari analisa produksi. Permasalahan- terpendek akan diproses lebih

permasalahan dalam job sequencing amatlah dahulu, demikian berlanjut untuk job

kompleks dan masih jauh dari penyelesaian yang waktu proses terpendek

yang memberikan solusi lengkap dan kedua. Aturan SPT ini tidak

menyeluruh. Problem job sequencing dapat memperdulikan due date maupun

dinyatakan sebagai berikut misalkan terdapat N kedatangan order baru.

job yang harus dikerjakan, dimana masing- 4. Longest Processing Time (LPT).

masing pekerjaan tersebut memiliki setup time, LPT yaitu job dengan waktu proses

Processing time, serta due date. Untuk terbesar akan diproses terlebih

menyelesaiakan suatu pekerjaan dibutuhkan dahulu, demikian berlanjut untuk job

suatu proses pada beberapa mesin. yang waktu proses terbesar kedua.

Konsekuensinya diperlukan suatu urutan untuk Aturan LPT ini tidak memperdulikan

pekerjaan-pekerjaan tersebut agar diperoleh due date maupun kedatangan order

suatu pengurutan (jadwal) yang optimal untuk baru.

kriteria performance tertentu. Ukuran Keberhasilan dalam Aktivitas

Penjadwalan Menurut Arman (2008), ukuran

2.5 Pengukuran Waktu Kerja

keberhasilan dari suatu pelaksanaan aktivitas

Suatu pekerjaan akan dikatakan

penjadwalan khususnya penjadwalan job shop

diselesaikan secara efisien apabila waktu

adalah meminimasi kriteria-kriteria keberhasilan

penyelesaiannya berlangsung paling singkat.

sebagai berikut:

Untuk menghitung waktu baku (standar time).

1. Rata-rata waktu alir (mean flow

Penyelesaian pekerjaan guna memilih alternatif

time), akan mengurangi persediaan

metode kerja yang terbaik, maka perlu

barang setengah jadi dan barang

diterapkan prinsip-prinsip dan teknik-teknik

jadi.

pengukuran kerja (Work measurement atau

2. Makespan, yaitu total waktu proses

Time study). Pengukuran waktu kerja ini akan

yang dibutuhkan untuk

berhubungan dengan usaha-usaha untuk

menyelesaikan suatu kumpulan job.

menetapkan waktu baku yang dibutuhkan guna

Dimaksudkan untuk meraih utilisasi

menyelesaikan suatu pekerjaan.

yang tinggi dari peralatan dan

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

sumber daya dengan cara

menyelesaikan seluruh job

secepatnya, dengan kata lain

mengurangi jumlah mesin

menganggur.

3. Rata-rata keterlambatan (mean

tardiness). Jumlah job yang

terlambat, akan meminimasi nilai

dari maksimum ukuran kelambatan.

3. DATA PRAKTIKUM

3.1 Pengumpulan Data

3.1.1 Data Waktu Proses

Tabel 1. Data Waktu Proses

Processing Time

Unit

SK I SK II SK III SK IV

1 513 540 695 344

2 315 261 401 178

3 370 212 410 538

Tabel 3. Data Cmax, Fmax dan Tmax

4 300 216 414 753

(Lanjutan)

5 385 239 343 72

6 363 239 241 59

7 383 246 300 132

8 375 226 183 129

3.1.2 Data Due Date

Tabel 2. Data Due Date

Due Date

Unit

SK I SK II SK III SK IV

1 510 540 690 340

2 320 260 400 180

3 370 210 410 540

4 300 220 410 750

5 380 240 340 70

6 360 240 240 60

7 380 250 300 130

8 370 230 180 130

3.2 Pengolahan Data

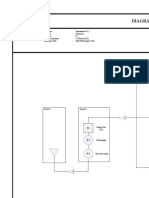

3.2.1 CDS Method

1. Cmax, Fmax dan Tmax

Tabel 3. Data Cmax, Fmax dan Tmax

Gambar 1. Gantt Chart Job Schedule Cmax,Fmax

dan Tmax

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

Gambar 2. Gantt Chart Machine Schedule Cmax,

Fmax dan Tmax

2. NT

Tabel 4. Data NT

Gambar 3. Gantt Chart Job Schedule NT

Gambar 4. Gantt Chart Machine Schedule NT

3.2.2 Full Enumeration

1. Cmax, Fmax dan Tmax

Tabel 5. Data Cmax, Fmax dan Tmax

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

Gambar 6. Gantt Chart Machine Schedule Cmax,

Fmax dan Tmax

2. NT

Tabel 6. Data NT

Gambar 5 Gantt Chart Job Schedule Cmax,

Famx dan Tmax

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

waktu proses dari stasiun kerja I smapai stasiun

kerja IV terdapat hasil terlama yaitu sebesar 753

detik pada stasiun kerja IV dan unit ke 4 dan

waktu tercepat yaitu sebesar 59 detik pada

stasiun kerja IV dan unit ke 6.

4.2 Analisa Due Date

Due Date yaitu batas waktu penyelesaian

untuk suatu job yang sudah ditentukan

waktunya. Data due date didapatkan dari waktu

proses, data due date terdapat pada 4 stasiun

kerja dengan 8 unit. Due Date yaitu batas waktu

untuk waktu maksimal yang dapat diterima untuk

menyelesaikan pekerjaan. Kelebihan dari waktu

yang ditetapkan merupakan suatu

keterlambatan.

4.3 Analisa Hasil Scheduling

Scheduling memperhitungkan waktu mulai

dan waktu penyelesaian kerja, sekaligus waktu

cadangan. Hasil scheduling yang diperoleh

menggunakan metode CDS dan Full

Gambar 7. Gantt Chart Job Schedule NT Enumeration. Dari hasil kedua metode dapat

dilihar hasil penjadwalan dari waktu proses pada

job penjadwalan dan mesin penjadwalan.

4.3.1 CDS Method

Metode CDS merupakan salah satu

metode penjadwalan produksi yang dapat

meminimasi makespan dan menghasilkan solusi

yang mendekati optimal. Pada perhitungan

metode CDS dengan menggunakan waktu

proses dan terdapat nilai Cmax, Fmax, Tmax

dan NT. Pada nilai Cmax, Fmax dan Tmax

didapatkan hasil sebesar 3859. Pada nilai NT

terdapat hasil sebesar 8.

4.3.2 Full Enumeration

Pada perhitungan metode Full

Enumeration dengan menggunakan waktu

proses dan didapatkan nilai Cmax, Fmax, Tmax

dan NT. Pada nilai Cmax, Fmax dan Tmax

didapatkan hasil sebesar 3859. Pada nilai NT

terdapat hasil sebesar 8.

4.4 Analisa Gantt Chart

Gantt Chart yaitu salah satu metode

dalam penjadwalan suatu proyek. Metode dalam

penjadwalan menggunakan tampilan yang mirip

Gambar 8. Gantt Chart Machine Schedule NT

seperti jadwal pada umumnya. Gantt Chart

adalah peta visual yang menggambarkan mesin

4. HASIL DAN PEMBAHASAN

penjadwalan dan job urutan penjadwalan.

4.1 Analisa Waktu Proses

Pada waktu proses terdapat 4 stasiun

5. KESIMPULAN

kerja. waktu proses didapatkan dari perhitungan

Penjadwalan merupakan suatu proses

waktu start dan waktu finish perakitan suatu

pengaturan sumber daya untuk menyelesaikan

produk dengan 8 unit produk yang dirakit. Pada

tugas-tugas dengan melibatkan pekerjaan,

Jurnal Laboratorium Sistem Produksi, 2021.

Modul VI (Sequencing & Scheduling)

sumber daya, dan waktu. Penjadwalan adalah

alokasi sumber-sumber untuk melaksanakan

sekumpulan tugas berdasarkan waktu. Pada

proses penjadwalan biasanya terdapat notasi

yang diketahui di awal sebagai input dari proses

penjadwalan biasanya menggunakan lowercase

letter sebagai cirinya.

Problem job sequencing merupakan salah

satu dari kebanyakan problem yang paling

menarik dari analisa produksi. Permasalahan-

permasalahan dalam job sequencing amatlah

kompleks dan masih jauh dari penyelesaian

yang memberikan solusi lengkap dan

menyeluruh.

Pada metode Campbell Dudeck Smith

proses penjadwalan atau penugasan kerja

berdasarkan atas waktu kerja yang terkecil yang

digunakan dalam melakukan produksi.

Scheduling memperhitungkan waktu mulai dan

waktu penyelesaian kerja, sekaligus waktu

cadangan. Hasil scheduling yang diperoleh

menggunakan metode CDS dan Full

Enumeration. Dari hasil kedua metode dapat

dilihat hasil penjadwalan dari waktu proses pada

job penjadwalan dan mesin penjadwalan.

DAFTAR PUSTAKA

Krisnadewara, P. Didit. Analisis Penjadwalan

Produksi Berdasarkan Pesanan

Pelanggan dengan Metode

Sequencing. Yogyakarta: Universitas

Atma Jaya.

Modul Praktikum Sistem Produksi, Jurusan

Teknik Industri, Universitas Bung

Hatta, Padang, 2021.

Puspitasari, Indah dkk. 2016. Job Shop

Scheduling Problem Modelling

Using Petri Net For Making The

Application of Scheduling

Production Simulation. Surakarta:

Universitas Sebelas Maret.

Rieswien, Rinda dkk. 2014. Perancangan

Sistem Scheduling Job

Menggunakan Drum Buffer Rope

untuk Meminimasi Keterlambatan

Order dan Manufacturing Lead Time

pada Bagian Machining MPM di PT.

Dirgantara Indonesia. Bandung:

Telkom University.

Jurnal Laboratorium Sistem Produksi, 2021.

Anda mungkin juga menyukai

- Laporan Pendahuluan Modul 6Dokumen16 halamanLaporan Pendahuluan Modul 6Yulia SridewiBelum ada peringkat

- BAB VI PenjadwalanDokumen25 halamanBAB VI Penjadwalanilham dwiBelum ada peringkat

- QUIZ 2 - Production Planning BADokumen7 halamanQUIZ 2 - Production Planning BAFeb Floma DiniarthaBelum ada peringkat

- Dani, 14Dokumen10 halamanDani, 14HEALTH SAFETY ENVIRONMENT PT CTPNBelum ada peringkat

- Laporan Praktikum Acara 1Dokumen22 halamanLaporan Praktikum Acara 1Enggar LantangBelum ada peringkat

- SchedulingDokumen69 halamanSchedulingNamirahBelum ada peringkat

- Jurnal Peningkatan Perencanaan Penjadwalan ProduksiDokumen10 halamanJurnal Peningkatan Perencanaan Penjadwalan ProduksiFathi RahmanBelum ada peringkat

- Contoh Tro Pert CPMDokumen56 halamanContoh Tro Pert CPMherni irmawatiBelum ada peringkat

- Sugianto, MM.: Pusat Pengembangan Bahan AjarDokumen11 halamanSugianto, MM.: Pusat Pengembangan Bahan AjarFadil MBelum ada peringkat

- C 1049 Salsabila ACARA 1Dokumen19 halamanC 1049 Salsabila ACARA 1Offlaner JAYA EsportBelum ada peringkat

- Sistem KanbanDokumen24 halamanSistem KanbanArifHidayatBelum ada peringkat

- BAB 1 Laporan - Docx ALFIN IDHAMDokumen9 halamanBAB 1 Laporan - Docx ALFIN IDHAMbang jonoBelum ada peringkat

- Laporan Operation SchedulingDokumen12 halamanLaporan Operation SchedulingPrasetya Tomi Irianto100% (1)

- Penjadwalan Produksi IkeDokumen4 halamanPenjadwalan Produksi IkeEunike PurbaBelum ada peringkat

- Pejadwalan Mesin FinalDokumen24 halamanPejadwalan Mesin FinalAbdul Hafis67% (3)

- Makalah 1Dokumen11 halamanMakalah 1Fathi RahmanBelum ada peringkat

- Penjadwalan Produksi Garment Menggunakan AlgoritmaDokumen9 halamanPenjadwalan Produksi Garment Menggunakan AlgoritmaRosnani Ginting TBABelum ada peringkat

- Bengkel Bubut Pratama W7 RDokumen13 halamanBengkel Bubut Pratama W7 RFahmiBelum ada peringkat

- Analisis Masalah Produksi Pada ToyotaDokumen14 halamanAnalisis Masalah Produksi Pada ToyotaMiftah Nova Iskandar100% (2)

- SchedulingDokumen56 halamanSchedulingmrbhallzBelum ada peringkat

- Babii - Teori Dasar SchedulingDokumen20 halamanBabii - Teori Dasar SchedulingHenk Livia JocelynBelum ada peringkat

- Routing, Scheduling, Dan DispatchingDokumen23 halamanRouting, Scheduling, Dan DispatchingRoimatul HamidahBelum ada peringkat

- KK UmbDokumen11 halamanKK UmbAndreas Tri PanudjuBelum ada peringkat

- PenjadwalanDokumen20 halamanPenjadwalanMunawir T100% (13)

- Tugas Akhir PTI Kelompok 8 - Reg.B2-ADokumen33 halamanTugas Akhir PTI Kelompok 8 - Reg.B2-AnadaBelum ada peringkat

- Bab I Ii Iii V - Job SchedulingDokumen18 halamanBab I Ii Iii V - Job SchedulingFajar nBelum ada peringkat

- 2007-3-00467-TI Bab 2 PDFDokumen36 halaman2007-3-00467-TI Bab 2 PDFAkhfan Musthofa LutfiBelum ada peringkat

- Modul 7Dokumen10 halamanModul 7Alvica DianBelum ada peringkat

- Jurnal Grafika KomputerDokumen8 halamanJurnal Grafika KomputerAyu OktaaBelum ada peringkat

- Admin, 8Dokumen9 halamanAdmin, 8Achmad FebrianBelum ada peringkat

- KLP 2 MOP SHORT TIME SCHEDULINGDokumen11 halamanKLP 2 MOP SHORT TIME SCHEDULINGQanitati AzzahraBelum ada peringkat

- Jurnal PPIC Perancangan Sistem PPIC Di PT. Mustikarama CitraperdanaDokumen4 halamanJurnal PPIC Perancangan Sistem PPIC Di PT. Mustikarama CitraperdanafebriBelum ada peringkat

- Tugas OperasiDokumen12 halamanTugas OperasiNurbaiti Eka SariBelum ada peringkat

- Laporan Pti 2 (Modul 4) FiksDokumen39 halamanLaporan Pti 2 (Modul 4) FiksazzyarhazzaBelum ada peringkat

- Analisis Pemetaan Fungsi Waktu Produksi Pada Home PDFDokumen13 halamanAnalisis Pemetaan Fungsi Waktu Produksi Pada Home PDFAryaduta PerdanaBelum ada peringkat

- Tugas Bu MurniwatiDokumen19 halamanTugas Bu MurniwatiRusti LeiteBelum ada peringkat

- ProduksivitasDokumen13 halamanProduksivitasAde AriawanBelum ada peringkat

- BAB V Teori PenjadwalanDokumen71 halamanBAB V Teori Penjadwalanmltg100% (1)

- Kuliah 7. Teori PenjadwalanDokumen18 halamanKuliah 7. Teori PenjadwalanAle EdwardBelum ada peringkat

- MPO 14 PenjadwalanDokumen6 halamanMPO 14 PenjadwalanPrasetyoKurniawanBelum ada peringkat

- Modul Praktikum PPP - Modul 1Dokumen19 halamanModul Praktikum PPP - Modul 1SyafliansyahBelum ada peringkat

- Pertemuan 9: Kelompok 1Dokumen19 halamanPertemuan 9: Kelompok 1Aisyah Rahma DiantiBelum ada peringkat

- Bab IDokumen3 halamanBab IDinda Annisa HarahapBelum ada peringkat

- 9381-Article Text-30307-1-10-20240109Dokumen11 halaman9381-Article Text-30307-1-10-20240109adityah.maulana664Belum ada peringkat

- Forward, Backward Dan Work Center Focused SchedulingDokumen19 halamanForward, Backward Dan Work Center Focused SchedulingRudini MulyaBelum ada peringkat

- JURNAL Athif Naufal Aqso 115060700111019Dokumen11 halamanJURNAL Athif Naufal Aqso 115060700111019Athif Naufal AqsoBelum ada peringkat

- Bab 1 Pendahuluan AndiDokumen5 halamanBab 1 Pendahuluan AndiSmkIslam KepanjenBelum ada peringkat

- Kelompok 4 (Empat) - Penjadwalan (Scheduling)Dokumen12 halamanKelompok 4 (Empat) - Penjadwalan (Scheduling)nhurul 2114Belum ada peringkat

- 1 PBDokumen13 halaman1 PBCitraBelum ada peringkat

- Perencanaan Produksi Massal Xi PDFDokumen44 halamanPerencanaan Produksi Massal Xi PDFWBelum ada peringkat

- 5977 16728 1 PBDokumen9 halaman5977 16728 1 PBAgus WidodoBelum ada peringkat

- Yusuf Dwi A.N. (18508134019)Dokumen8 halamanYusuf Dwi A.N. (18508134019)Ignatius PurnamaBelum ada peringkat

- Perencanaan Produksi MassalDokumen6 halamanPerencanaan Produksi MassalNaudatul Auziah ImamiBelum ada peringkat

- BAB II Modul 4Dokumen7 halamanBAB II Modul 4ABIL LUTHFAR RAIHANBelum ada peringkat

- BAB 1 Modul 3Dokumen2 halamanBAB 1 Modul 3Syahril Hamdani HarahapBelum ada peringkat

- 1736-Article Text-4173-1-10-20190711Dokumen9 halaman1736-Article Text-4173-1-10-20190711muhammad qandyasBelum ada peringkat

- Modul 2 Aggregate Planning Pomqm - Mfirdan - 21262011492Dokumen5 halamanModul 2 Aggregate Planning Pomqm - Mfirdan - 21262011492Anggi FarizkiBelum ada peringkat

- Analisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisDari EverandAnalisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisPenilaian: 4.5 dari 5 bintang4.5/5 (3)

- Manajemen waktu dalam 4 langkah: Metode, strategi, dan teknik operasional untuk mengatur waktu sesuai keinginan Anda, menyeimbangkan tujuan pribadi dan profesionalDari EverandManajemen waktu dalam 4 langkah: Metode, strategi, dan teknik operasional untuk mengatur waktu sesuai keinginan Anda, menyeimbangkan tujuan pribadi dan profesionalBelum ada peringkat

- Pendekatan sederhana untuk SEO: Bagaimana memahami dasar-dasar optimasi mesin pencari dengan cara yang sederhana dan praktis melalui jalur penemuan non-spesialis untuk semua orangDari EverandPendekatan sederhana untuk SEO: Bagaimana memahami dasar-dasar optimasi mesin pencari dengan cara yang sederhana dan praktis melalui jalur penemuan non-spesialis untuk semua orangBelum ada peringkat

- Contoh CV Lamar KerjaDokumen1 halamanContoh CV Lamar KerjaYulia SridewiBelum ada peringkat

- Regu Kerja Kelompok 8Dokumen40 halamanRegu Kerja Kelompok 8Yulia SridewiBelum ada peringkat

- Jurnal Implementasi Sistem Produksi PerakitanDokumen17 halamanJurnal Implementasi Sistem Produksi PerakitanYulia SridewiBelum ada peringkat

- Pekerja Mesin Kelompok 8Dokumen40 halamanPekerja Mesin Kelompok 8Yulia SridewiBelum ada peringkat

- Pola Aliran Bahan Kelompok 8Dokumen6 halamanPola Aliran Bahan Kelompok 8Yulia SridewiBelum ada peringkat

- DA Komponen Kelompok 8Dokumen84 halamanDA Komponen Kelompok 8Yulia SridewiBelum ada peringkat

- Template Surat RekomendasiDokumen1 halamanTemplate Surat RekomendasiOctavBelum ada peringkat

- PAP Kelompok 8Dokumen42 halamanPAP Kelompok 8Yulia SridewiBelum ada peringkat

- Jurnal PeramalanDokumen10 halamanJurnal PeramalanYulia SridewiBelum ada peringkat

- Pertemuan 5. Gerak Dan HK NewtonDokumen6 halamanPertemuan 5. Gerak Dan HK NewtonYulia SridewiBelum ada peringkat

- Jurnal Perencanaan Produksi AgregatDokumen12 halamanJurnal Perencanaan Produksi AgregatYulia SridewiBelum ada peringkat

- Makalah Kel. 4Dokumen10 halamanMakalah Kel. 4Yulia SridewiBelum ada peringkat

- Pertemuan 3. Gerak Dan HK Newton.Dokumen11 halamanPertemuan 3. Gerak Dan HK Newton.Yulia SridewiBelum ada peringkat

- Pertemuan 4. Gerak Dan Hukum NewtonDokumen7 halamanPertemuan 4. Gerak Dan Hukum NewtonYulia SridewiBelum ada peringkat

- Pertemuan 2. GerakDokumen25 halamanPertemuan 2. GerakYulia SridewiBelum ada peringkat

- Makalah Visual BasicDokumen12 halamanMakalah Visual BasicYulia Sridewi100% (1)

- Makalah Nama Suci MuraDokumen7 halamanMakalah Nama Suci MuraYulia SridewiBelum ada peringkat

- Upah Dan InsentifDokumen10 halamanUpah Dan InsentifYulia SridewiBelum ada peringkat

- Makalah Visual BasicDokumen12 halamanMakalah Visual BasicYulia Sridewi100% (1)

- Pertemuan 1. PengukuranDokumen6 halamanPertemuan 1. PengukuranYulia SridewiBelum ada peringkat

- Makalah Visual BasicDokumen12 halamanMakalah Visual BasicYulia Sridewi100% (1)

- JURNALDokumen2 halamanJURNALYulia SridewiBelum ada peringkat

- Tugas Distribusi ProbabilitasDokumen1 halamanTugas Distribusi ProbabilitasYulia SridewiBelum ada peringkat

- Makalah Nama Suci KANBANDokumen13 halamanMakalah Nama Suci KANBANYulia SridewiBelum ada peringkat

- Laporan Modul 5 ArrayDokumen20 halamanLaporan Modul 5 ArrayYulia SridewiBelum ada peringkat

- Tugas PendahuluanDokumen2 halamanTugas PendahuluanYulia SridewiBelum ada peringkat

- Visual Basic 6Dokumen157 halamanVisual Basic 6nenx-nna-alluunnddhh-3694Belum ada peringkat

- 172.universitas Bung HattaDokumen2 halaman172.universitas Bung HattaYulia SyahriBelum ada peringkat