RDF

Diunggah oleh

sugiri purnamaDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

RDF

Diunggah oleh

sugiri purnamaHak Cipta:

Format Tersedia

SINTEK JURNAL: Jurnal Ilmiah Teknik Mesin

ISSN: 2088-9038, e-ISSN: 2549-9645

Homepage: http://jurnal.umj.ac.id/index.php/sintek

ANALISIS POTENSI REFUSE DERIVED FUEL (RDF) DARI SAMPAH

PADA TEMPAT PEMBUANGAN AKHIR (TPA) DI KABUPATEN

TEGAL SEBAGAI BAHAN BAKAR INCINERATOR PIROLISIS

Mutiara Fadila Rania1,*, I Gede Eka Lesmana2, Eka Maulana3

Jurusan Teknik Mesin Universitas Pancasila

Jl.Srengseng Sawah, Jagakarsa, RT.1/RW.3, Jagakarsa Jakarta Selatan, 12640, Indonesia

*

E-mail: mutiara98.29@gmail.com

Diterima: 13-03-2019 Direvisi: 27-05-2019 Disetujui: 01-06-2019

ABSTRAK

Tempat pembuangan sampah di Kabupaten Tegal telah mencapai 989,8 m3 / hari dan meningkat setiap tahun.

Persentase sampah di TPA Murareja didominasi oleh sampah plastik yaitu 40,15%. Sampah plastik akan diolah

secara pirolisis dengan menggunakan bahan bakar Refuse Derived (RDF) sebagai bahan bakarnya. Persentase

sampah di TPA Murareja yang dapat digunakan sebagai RDF cukup tinggi, yaitu 28,7%, terdiri dari 15,35%

limbah kertas, limbah karet / kulit 2,35%, kain sampah 2%, kain sampah 2%, limbah kayu 1%, dan plastik 8%

limbah. Limbah tersebut dianggap berpotensi untuk diproduksi menjadi RDF. Produksi RDF bertujuan untuk

mengubah fraksi limbah yang mudah terbakar dari limbah 4K1P (Kertas, Kayu, Kain, Karet / Kulit dan Plastik)

menjadi bahan bakar. Oleh karena itu penting untuk mengetahui seberapa besar potensi limbah 4K1P untuk

diolah menjadi RDF, dan seberapa optimal nilai kalor RDF akan digunakan sebagai bahan bakar pirolisis

insinerator pada Pembangkit Tenaga Sampah di Pembangkit Tenaga Sampah di TPA Murareja, Kabupaten

Tegal. Berdasarkan hasil penelitian yang telah dilakukan, nilai teoritis dari nilai teoritis briket RDF 4K1P adalah

3677,0945 - 5507,114 [kkal / kg]. Dari data aktual yang diperoleh dengan pengujian laboratorium, nilai limbah

kalor minuman RDF 4K1P RDF berjumlah 3973,45 [kCal / kg]. Nilai kalor optimal RDF yang diperlukan

sebagai bahan bakar pembakaran pirolisis adalah 3248,809 [kkal / kg]. Berdasarkan hasil uji laboratorium,

persentase kadar air, kadar abu, kadar volatil dan kadar karbon masing-masing adalah 4,68%, 11,64%, 7,81%

dan 75,87%.

Kata kunci: limbah, RDF, nilai kalor. Insinerator.

ABSTRACT

The garbage dumping in Tegal Regency has reached 989.8 m3/day and increasing every year. The percentage of

waste in Murareja landfill is dominated by plastic waste which is 40.15%. The plastic waste will be processed by

pyrolysis by utilizing Refuse Derived Fuel (RDF) as its fuel. The percentage of garbage in Murareja TPA that

can be used as RDF is quite high, which is 28.7%, consisting of 15.35% paper waste, 2.35% rubber / leather

waste, 2% garbage cloth, 1% wood waste, and 8% plastic waste. The waste is considered potentially to be

produced into RDF. The production of RDF aims to convert the combustible waste fraction from 4K1P waste

(Paper, Wood, Fabrics, Rubber / Leather and Plastics) to be fueled. Therefore it is important to know how much

potential of 4K1P waste to be processed into RDF, and how optimal calorific value of RDF is to be used as fuel

of pyrolysis incinerator on Waste Power Generation at Murareja TPA, Tegal regency. Based on the result of the

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 51

research that has been done, the theoretical value of the theoretical value of 4K1P RDF briquette is 3677.0945 -

5507.114 [kcal / kg]. From the actual data obtained with laboratory testing the value of RDF beverage caloric

waste 4K1P RDF amounted to 3973.45 [kCal / kg]. The optimal calorific value of RDF required as a pyrolysis

incinerator fuel is 3248.809 [kcal / kg]. Based on the results of laboratory tests, the percentage of moisture

content, ash content, volatile content and carbon content are 4.68%, 11.64%, 7.81% and 75.87% respectively.

Keywords: waste, RDF, calorific value. Incinerator.

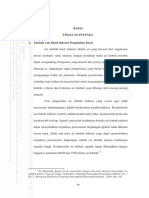

komposisi 40.15 % sampah plastik, 33.5%

1. PENDAHULUAN sampah organik, 2.60% sampah metal,gelas

dan kaca, 20.7% sampah kertas, kayu, kain dan

Penumpukan sampah di Indonesia kini karet/kulit, dan 1.05% sampah lainnya

masih menjadi masalah yang belum menimbulkan masalah jika tidak dikelola

terselesaikan, penimbunan sampah di berbagai dengan baik.

TPA dan TPS di kota – kota besar di Indonesia

banyak menimbulkan berbagai macam Dengan didominasi oleh banyaknya sampah

permasalahan, antara lain pencemaran udara, plastik, maka pada perencanaan pembangunan

pencemaran air, pembawa bibit penyakit Pembangkit Listrik Tenaga Sampah (PLTSa)

hingga longsor. di Kabupaten Tegal, dibuat sistem pengolahan

sampah plastik tersebut secara pirolisis. Dalam

Dalam Undang-Undang Republik Indonesia kajian ini , dibahas mengenai peran RDF

Nomor 18 tahun 2008 tentang Pengelolaan sebagai bahan bakar incinerator pirolisis.

Sampah dinyatakan bahwa saat ini

pengelolaan sampah masih belum sesuai Melihat persentase sampah kertas, kayu, kain

dengan metode dan pengelolaan sampah yang dan karet/kulit sebesar 28.7%, diharapkan

berwawasan lingkungan sehingga dapat sampah 4K1P (Kertas, Kayu, Kain, Karet/kulit

berpotensi menimbulkan dampak negatif dan Plastik) tersebut dapat diolah menjadi RDF

terhadap kesehatan. sebagai energi alternatif pengganti bahan bakar

fosil untuk menangani sampah yang belum

Salah satu daerah di Pulau Jawa yang menjadi dikelola tersebut.

perhatian pada masalah sampah kali ini adalah

Kabupaten Tegal. Penumpukan sampah di 2. METODE PENELITIAN

Kabupaten Tegal sudah mencapai kondisi yag

sangat serius. Volume sampah di Kabupaten 2.1. Karakteristik Limbah Padat

Tegal terus meningkat seiring dengan

pertumbuhan pendudukan, untuk tahun 2014 Limbah padat atau yang sering dikenal

volume sampah mencapai 989.8 m3 perhari. dengan sampah adalah hasil buangan industri /

rumah tangga yang berupa padatan, lumpur

atau bubur yang berasal dari proses

pengolahan.

1,05% 15,35% Kertas

1,00%

Kayu Karakteristik Limbah Padat

33,35% 2,00% Limbah padat atau yang lebih dikenal

2,35% Kain dengan sampah mempunyai karakteristik

fisik, kimia dan biologis.

Karet/Kulit Refuse Derived Fuel (RDF)

Plastik

40,15% Refuse Derived Fuel (RDF) adalah hasil proses

1,40% 1,20%

pemisahan limbah padat fraksi sampah mudah

terbakar dan tidak mudah terbakar seperti

Gambar 1. Komposisi Sampah di Kabupaten Tegal metal dan kaca RDF mampu mereduksi jumlah

tahun 2014, [1]

sampah dan menjadi co-combustion, bahan

bakar sekunder industri semen dan industri

Timbunan sampah di Kabupatan Tegal yang pembangkit listrik. Dalam pembuatan RDF,

mencapai 989.8 m3 setiap harinya dengan fraksi sampah yang mudah terbakar pada

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 52

umumnya dilakukan reduksi ukuran lalu

dikeringkan supaya dapat digunakan sebagai

AC = x 100% (2)

bahan bakar, [2].

Dimana :

AC = Ash Content (%)

2.2. Karakteristik dan Standar RDF

d = massa RDF setelah pemanasan 750

o

C [gram]

Terdapat beberapa parameter yang

a = massa awal RDF [gram]

digunakan dalam mengolah sampah menjadi

RDF, antara lain nilai kalor, kadar air, kadar

c. Kadar Zat yang Menguap (Volatile Matter)

abu, dan kadar volatil.

Volatile Matter (VM) atau sering disebut

dengan zat terbang, berpengaruh terhadap

a. Nilai Kalor

pembakaran briket RDF. Semakin banyak

Nilai kalor merupakan sejumlah energi

kandungan volatile matter pada RDF maka

yang dilepaskan per unit massa atau per unit

RDF akan semakin mudah untuk terbakar

volume dari suatu material atau bahan

dan menyala, [3].

ketika material tersebut habis terbakar

Perhitungan persentase kadar volatile yang

(ASABE S593.1., 2011).

terkandung di dalam briket menggunakan

Nilai kalori terbagi atas dua yaitu Higher

standar ASTM D-3175-02 dengan

Heating Value (HHV) dan Lower Heating

persamaan sebagai berikut:

Value (LHV). Keduanya memuliki acuan

dan metode perhitungan yang sedikit

berbeda, selain itu terdapat pula perbedaan VM = x 100% (3)

kandungan air pada setiap reaksi

pembakaran hidrokarbon. Dimana :

VM = Volatile mstter (%)

b. Kadar Air (Moisture Content) c = massa RDF setelah pemanasan 950oC

Perhitungan persentase kadar air (moisture temperature [gram]

content) yang terkandung di dalam RDF

tersebut menggunakan standar ASTM D- 2.3. Model Empiris Prediksi Energi dari

3173-03 dengan persamaan sebagai berikut: Sampah

( ) Variabel bebas di dalam modelisasi

MC = x 100% (1)

empiris nilai kalor sampah adalah elemen

komposisi. Berikut dapat dilihat analisa

Dimana : kandungan nilai kalor sampah dengan cara

MC = moisture content perhitungan menggunakan beberapa model

a = massa awal RDF [gram] dengan komponen yang diketahui, yaitu berupa

b = masssa RDF setelah pemanasan komponen fisik dan analisa proksimat.

107oC [gram]

Analisa Komposisi Fisik

c. Kadar Abu (Ash Content)

a. Model Konvensional

Abu yang terkandung dalam bahan bakar

padat adalah mineral yang tidak dapat Hn = 88.2R + 40.5 (G+P) – 6W (4)

terbakar, tertinggal setelah proses

pembakaran dan reaksi-reaksi yang Dimana :

menyertainya selesai. Abu berperan Hn = net calorific value [kcal/kg]

menurunkan mutu bahan bakar padat karena R = plastik (% berat kering)

dapat menurunkan nilai kalor. G = sampah organic (% berat kering)

P = kertas (% berat kering)

Perhitungan persentase kadar abu RDF W = kadar air (% berat kering)

menggunakan standar ASTM D-3174-04

dengan persamaan sebagai berikut:

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 53

b. Model Khan dan Abu Gharah B = berat sampah [kg]

E = 23(F+3.6(PA)) + 160(PL) (5)

d. Model Mrus

Dimana :

E = kandungan energi sampah [Btu/lb] HHVc = HHVwc / ( )

PL = persentase berat plastik

F = persentase berat sampah makanan HHVRDF = HHVc (1- ) (12)

PA = persentase berat kertas

Dimana :

Analisis Ultimate N = persentase material noncombustible

seperti material inorganic, inert (%)

a. Model Dulong M = persentase kadar air dalam sampah

(%)

Hn = 81C + 342.5 ( H − ) + 22.5S – c = persentase fraksi combustible (%)

HHVRDF = kandungan energi dalam RDF

6(9H + W) (6)

[kcal/kg]

HHVc = kandungan energi sampah

Dimana :

combustible dalam 100%

Hn = net calorific value [kcal/kg]

sampah [kcal/kg]

C = karbon (wt%)

HHVwc = kandungan energi sampah

H = hydrogen (wt%)

combustible [kcal/kg]

O = oksigen (wt%)

S = sulfur (wt%) 2.4. Kesetimbangan Energi Pada Ruang

Bakar

b. Model Stener

Hn = 81(C − ) + 57 ( ) + 345 ( − ) Kesetimbangan energi merupakan salah

+ 25S − 6(9H + W) (7) satu parameter penting untuk mengetahui

c. Model Scheurer-Kestner kinerja dari seluruh sistem pembakaran. Prinsip

kesetimbangan energi digunakan untuk

Hn = 81(C- ) + 342.5H + 25S + 57 ( ) −

mengetahui energi dalam bentuk panas yang

6(9H + W) (8) digunakan secara efektif pada suatu sistem.

Analisis Proximate Perhitungan Nilai Kalor Kebutuhan

Insenerator Pirolisis

a. Model Tradisional

Insenerator adalah suatu alat pembakar

Hn = 45B – 6W (9)

sampah yang dioperasikan dengan

Dimana : menggunakan teknologi pada suhu tertentu,

B = combustible volatile matter sehingga sampah dapat terbakar habis.

W = kadar air (% dry basis)

Pehitungan nilai kalor optimal yang

b. Model Bento dibutuhkan incinerator pirolisis dijabarkan

pada persamaan berikut, [4]:

Hn = 44.75B – 5.8W + 21.2 (10)

Np =

(13)

c. Model Tchobanoglous

Dimana :

∑ Np = nilai kalor bahan bakar yang

Kandungan energi = ∑

(11)

dibutuhkan [kJ/kg]

Qtotal = kalor total yang dibutuhkan dalam

Dimana : pemanasan pada reaktor [kJ]

A = kandungan energi tiap komponen t = waktu untuk mencairkan plastik

sampah [kcal/kg] [jam]

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 54

η = efisiensi ruang bakar incinerator keseragaman pada masing-masing

[%] kompoenen sampah. Reduksi ukuran

Wa = laju pembakaran bahan bakar sampah yang umum di fasilitas pengolahan

[kg/jam] sampah sampai ukuran sekitar 5-10 cm.

Reduksi sampah menjadi ukuran partikel

Diagram Alir Penelitian yang lebih kecil dilakukan dengan

mencacah nya dengan mesin Shredder

Prosedur penelitian ini digambarkan sebagai sampah.

diagram alir pada gambar 2.

c. Pengayakan

Agar ukuran tiap jenis sampah sama, maka

dilakukan pengayakan sampah yang telah

dicacah tersebut dengan saringan ukuran

kelolosan 35 mesh atau setara dengan 0.5

mm.

d. Menimbang Bahan Baku

Menimbang bahan baku dengan komposisi

yang telah ditentukan sebelumnya dengan

menggunakan timbangan digital.

e. Setelah semua bahan baku diayak dan

disaring, langkah selanjutnya adalah

mencampur seluruh bahan baku dengan

persentase yang mengacu pada Gambar I-1

Didapatkan persentase sampah 4K1P senilai

28.7%, yang terdiri dari 15.35% sampah

kertas, 1% sampah kayu, 2% sampah kain,

dan 2.35% sampah karet/kulit dengan

tambahan 8% sampah plastik. Setelah

semua bahan baku tercampur, terlebih

dahulu ditambahkan perekat agar briket

RDF tidak mudah rapuh. Perekat yang

ditambahkan adalah kanji dengan

persentase 10% dari massa briket.

Gambar 2. Diagram Alir Penelitian f. Pencetakan Briket RDF

Setelah semua bahan tercampur rata,

Proses Pembuatan dan Pengujian Briket langkah selanjutnya adalah mencetak briket

RDF dengan menggunakan alat pencetak briket

dengan menggunakan beban 25 kg.

a. Pengumpulan Bahan Baku g. Pengeringan Briket RDF

Bahan baku berupa sampah 4K1P (kertas, Setelah dilakukan proses pencetakan ,

kayu, kain, karet/kulit dan plastik) kemudian briket dijemur dibawah terik

dikumpulkan pada wadah terpisah dengan matahari selama 7 hari. Proses pengeringan

berat masing-masing 1 kg. ini bertujuan untuk mengurangi kadar air

yang terdapat dalam briket.

b. Reduksi Ukuran Partikel Sampah

Reduksi ukuran pada sampah yang telah h. Pengujian Briket RDF

dikumpulkan merupakan unit operasi yang Terdapat 5 tahap pengujian Briket RDF,

paling penting dalam pengolahan limbah yaitu pengujian Nilai kalor, kadar abu,

padat menjadi RDF, dengan mereduksi kadar air dan titik nyala.

ukuran partikel sampah dapat memberikan

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 55

Pengujian Kadar Air 3. HASIL DAN PEMBAHASAN

Pengukuran kadar air merupakan suatu cara 3.1. Perhitungan Nilai Kalor Teoritis

untuk mengukur banyaknya air yang

terdapat di dalam suatu bahan. Kadar air Perhitungan nilai kalor teoritis pada

pada sampel briket ini ditentukan dengan penelitian ini digunakan 5 literatur yang

metode penjemuran di bawah sinar melakukan penelitian mengenai nilai kalor

matahari. Setelah proses pencetakan, terdahulu. Pada perhitungan nilai kalor teoritis

sampel ditimbang dengan timbangan digital ini diambil dari data statistik dengan

kemudian dijemur di bawah terik matahari perhitungan kandungan energi yang

selama 5 hari. Setelah itu sampel disimpan menggunakan analisa proksimat model

di dalam wadah yang diletakkan di ruangan Tchobanoglous yang tertera pada persamaan

yang tidak terkena cahaya matahari. 11.

Kemudian sampel diukur kembali bobotnya

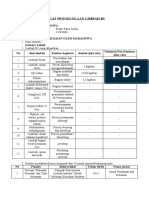

secara teliti. Tabel 1. Hasil Perhitungan Nilai Kalor Teoritis

Uji Kadar Abu

Kadar abu merupakan residu anorganik

yang terdapat dalam suatu bahan.

Pengukuran kadar abu dalam proses

pembakaran pada briket dilakukan dengan

membakar briket sampai habis terbakar.

Setelah itu abu sisa pembakaran diambil

kemudian ditimbang.

Dari perhitungan yang dihasilkan berdasarkan

Pengujian Nilai Kalor

ke-enam referensi, nilai kalor tertingg sebesar

5506.362 [kcal/kg] yang diperoleh dari

Pengujian nilai kalor briket RDF dilakukan

referensi Mrus & Prendergast. Dan nilai kalor

dengan menggunakan pengujian

terendah adalah 3677.0945 [kcal/kg] yang

laboratorium yang menggunakan Bomb

diperoleh dari referensi Anugrah Sari Juwita

Calorimeter dan Perhitungan teoritis nilai

2012. Perbedaan nilai kalor dari kelima

kalor sampah dari data statistic yang telah

referensi tersebut disebabkan karena

diperoleh dari penelitian sebelumnya.

penggunaan data sekunder dari literatur untuk

komposisi kimiawi sampah. Hal ini dapat

Pegujian Laboratorium

disebabkan karena komposisi kimiawi tiap

sampel yang diujikan berbeda pada masing-

Pengujian ini dilakukan dengan

masing negara. Berdasarkan data pada Tabel

menggunakan 5 sampel briket RDF dengan

IV-7 diatas, rata-rata yang diperoleh dari ke

mengambil ± 1 gr dari berat masing-masing

lima referensi nilai kalor adalah sebesar

sampel.

4819.220 [kcal/kg], nilai kalor tersebut telah

memenuhi standar nilai kalor briket bio-

Perhitungan Nilai Kalor Sampah

batubara sesuai dengan Permen ESDM No.047

Tahun 2006[3] ,dengan standar nilai kalor

Perhitungan nilai kalor sampah secara

sebesar 4400 [kcal/kg].

keseluruhan dilakukan dengan perhitungan

komposisi fisik sampah, dikalikan dengan 3.2. Perhitungan Nilai Kalor Kebutuhan

data nilai kalor yang tersedia dari percobaan Insenerator Pirolisis

sebelumnya. Pada perhitungan nilai kalor

ini digunakan rumus perhitungan Higher Spesifikasi insenerator pada reaktor

Heating Value (HHV). pirolisis yang digunakan pada perhitungan ini

adalah sebagai berikut :

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 56

Kapasitas plastik = 5 [kg] = 3350 kJ

Laju pembakaran = 2 kg/jam Q5 = m . CpLDPE . (T3 – T2)

Temperatur pemanasan reaktor pirolisis =

478 [oC] = 5kg x 2300 J/kg oC x (478 –

Material = stainless steel 300)

Temperatur ruang bakar = 800 [oC] = 2047000 J

Waktu pemanasan = 1 jam

= 2047 kJ

Lubang gas buang Treaktor = 478 [oC] Qtotal = Q1 + Q2 + Q3 + Q4 + Q5

= 8187 kJ

Maka untuk hasil perhitungan nilai kalor

optimal dengan mplastik = 5 kg, η = 30%, laju

pembakaran (Wa) = 2 [kg/jam] , dan waktu

untuk mencairkan plastik, t = 1 [jam],

Tburner = 800 [oC] Inlet RDF

dijabarkan sebagai berikut :

Gambar 3. Insenerator Pirolisis

Np = = 13645 [kJ/kg]

.

Pehitungan nilai kalor optimal yang

dibutuhkan incinerator pirolisis menggunakan Jadi nilai kalor optimal untuk bahan bakar

rumus yang dijabarkan pada persamaan (13). yang dibutuhkan adalah 13645 [kJ/kg] atau

Untuk mengetahui berapa nilai kalor optimal setara dengan 3248.809 [kcal/kg].

yang dibutuhkan insenerator, maka dilakukan

perhitungan kalor berdasarkan analisa grafik Untuk laju pembakaran (Wa) = 2 [kg/jam],

kalor lebur plastik LDPE yang diketahui maka dapat dihitung untuk kebutuhan energi

karakteristiknya. yang dibutuhkan perhari jika burner bekerja

selama 24 jam yaitu : Kebutuhan energi/hari

Pemanasan awal pada plastik sebelum

memasuki reaktor pirolisis diasumsikan E = Wa x t/hari x η x Np

memiliki suhu sebesar T0 = 100oC, yang

dihasilkan dari panas buang hasil pirolisis. = 2 x 24 x 0.3 x 13645

Maka dapat dilakukan analisa perhitungan

[kJ/kg]

sebagai berikut:

= 196488 [kJ/hari] atau setara dengan

Mencari Qtotal

46782.857 [kcal/hari]

Qtotal = Q1 + Q2 + Q3 + Q4 + Q5

Q1 = m . CpLDPE . (T1 – T0) Maka, total kebutuhan briket RDF dalam satu

= 5kg x 2300 J/kg oC x (112 – hari pada satu burner adalah:

o

100) C

= 138000 J M = 46782.857 x .

= 138 kJ = 14.4 [kg/hari]

Q2 = m . LLDPE

= 5kg x 98000 J/kg oC Dengan berat satu briket sebesar 20 gr, maka

= 490000 J dalam satu burner per-harinya akan

= 490 kJ menghabiskan 720 briket.

Q3 = m . CpLDPE . (T2 – T1)

= 5kg x 2300 J/kg oC x (300 – 3.3. Hasil Uji Nilai Kalor Briket dengan

112) oC Bomb Calorimeter

= 2162000 J

= 2162 kJ Hasil uji nilai kalor Briket RDF dengan

Q4 = m x ULDPE menggunakan Bomb Calorimeter yang

= 5kg x 670000 J/kg oC dilakukan di Laboratorium PT. Anugrah

= 3350000 J Analisis Sempurna adalah sebesar 16609.03

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 57

[kJ/kg] setara dengan 3973.45 [kcal/kg]. Sempurna, kadar fixed carbon pada briket

(ASTM D 240). RDF sampah 4K1P adalah sebesar 75.87%.

Nilai kalor hasil uji briket RDF berada diatas

nilai kalor optimal yang dibutuhkan insenerator 4. KESIMPULAN

pirolisis yaitu 3248.809 [kcal/kg]. Dengan

demikian, briket tersebut dapat digunakan pada Hasil penelitian ini dapat disimpulkan

insenerator pirolisis yang telah ditentukan sebagai berikut:

spesifikasinya tersebut dengan perhitungan

kebutuhan jumlah briket perharinya sebagai Berdasarkan perhitungan teoritis dari enam

berikut : data nilai kalor referensi, potensi energi

sampah 4K1P di TPA Murareja , Kabupaten

Untuk laju pembakaran (Wa) = 2 [kg/jam], Tegal sebesar 3677.0945 – 5507.114

kebutuhan energi yang dibutuhkan perhari jika [kcal/kg] . Dengan rata-rata nilai kalor

burner bekerja selama 24 jam yaitu 46782.857 sebesar 4819.220 [kcal/kg].

[kcal/hari]. Maka, total kebutuhan briket RDF Berdasarkan hasil uji dengan Bomb

dalam satu hari pada satu burner dengan nilai Calorimeter yang dilakukan di

kalor per briket sebesar 3973.45 [kcal/kg] Laboratorium nilai kalor briket RDF

adalah: sampah 4K1P adalah sebesar 16609.03

[kJ/kg] atau setara dengan 3973.45

M = 46782.857 x [kcal/kg]. (ASTM D 240).

. Nilai kalor RDF yang dibutuhkan sebagai

= 11.77 [kg/hari]

bahan bakar insenerator pirolisis adalah

sebesar 3248.809 [kcal/kg]. Dengan laju

Dengan berat satu briket sebesar 20 gr, maka

pembakaran sebesar (Wa) = 2 [kg/jam],

dalam satu burner per-harinya akan

efisiensi thermal 30% , dalam waktu

menghabiskan 589 briket.

pemanasan selama 1 jam dengan temperatur

478 [oC] dengan suhu T0 = 100 [oC].

Kadar Air rata-rata briket RDF sebesar

Persentase komposisi dari tiap-tiap bahan

5.56%, persentase kadar air dari pengujian

baku penyusun RDF terdiri dari 15.35%

ke-5 sampel tersebut mendekati dengan

sampah kertas, 1% sampah kayu, 2%

pengujian yang dilakukan di laboratorium

sampah kain, dan 2.35% sampah karet/kulit

yaitu dengan perolehan persentase kadar air

dengan tambahan 8% sampah plastik.

sebesar 4.68% (dengan metode pengukuran

Dengan persentase tersebut, didapatkan

berdasarkan standar 18-NON-2/MU/SMM-

perhitungan massa tiap bahan baku adalah

AA).

10.70 [gr] kertas, 0.70 [gr] kayu, 1.39 [gr]

Kadar abu briket RDF yang telah diujikan

kain, 1.64 [gr] Karet/Kulit, dan 5.57[gr]

di laboratorium, yaitu sebesar 11.64%

plastik. Massa satu briket yang dipilih

(dengan standar 18-NON-3/MU/SMM-

adalah 20 [gr], dengan diameter briket 1

AAS). Kadar abu tersebut tidak memenuhi

inch, dan tinggi 7 [cm].

standar kadar abu briket bio-batubara yang

Berdasarkan hasil uji laboratorium

hanya <10% (berdasarkan Permen ESDM

diperoleh persentase kadar air, kadar abu,

No. 047 Tahun 2006), [5].

kadar volatile dan fixed carbon sebagai

Hasil pengujian kadar volatile yang

berikut berturut-turut , 4.68%, 11.64%,

dilakukan pada laboratorium PT. Anugrah

7.81%, dan 75.87%.

Analisis Sempurna adalah sebesar 7.81%

(dengan standar 22-0143/IK/SMM-AAS

EPA method 24).

DAFTAR PUSTAKA

Analisis Fixed Carbon dilakukan untuk

mengetahui bagian yang hilang saat proses [1] DKP, (2014). Dinas Kebersihan dan

pembakaran setelah semua kadar volatile Pertamanan Kabupaten Tegal.

hilang pada suhu 750oC. Berdasarkan hasil [2] Bimantara C. Ardi, (2012). Analisa Potensi

uji di Laboratorium PT. Anugrah Analisis Refuse Derived Fuel (RDF) Dari Sampah Unit

Pengolahan Sampah (UPS) Di Kota Depok

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 58

(Studi Kasus UPS Grogol, UPS Permata

Regency, UPS Cilangkap).

[3] Rania, M.F., Agti, E.V., Sari, I.T.P., Dewi,

P.S., (2015). Pemanfaatan Limbah Plastik

High Density Polyethylene Untuk

Meningkatkan Nilai Kalor Briket Tempurung

Kelapa.

[4] Utami, Y., (2008). Desain dan Uji Unjuk

Kerja Tungku Briket Biomassa.

[5] Kemen ESDM, (2006). Permen ESDM

No.047. Pedoman Pembuatan Dan

Pemanfaatan Briket Batubara dan Bahan

Bakar Padat Berbasis Batubara.

SINTEK JURNAL, Vol. 13 No. 1, Juni 2019

p-ISSN: 2088-9038, e-ISSN: 2549-9645 59

Anda mungkin juga menyukai

- Tanaman Pepohonan Untuk Menjernihkan & Menetralisir Air Limbah Beracun Berbahaya Dari Kawasan Perairan Laut Sungai DanauDari EverandTanaman Pepohonan Untuk Menjernihkan & Menetralisir Air Limbah Beracun Berbahaya Dari Kawasan Perairan Laut Sungai DanauBelum ada peringkat

- 1875 11304 1 PBDokumen8 halaman1875 11304 1 PBAkbar MaulanaBelum ada peringkat

- Analisis Potensi Refuse Derived Fuel RDF 07cf5049Dokumen9 halamanAnalisis Potensi Refuse Derived Fuel RDF 07cf5049SuselohandokoBelum ada peringkat

- Bab 1 - LampiranDokumen51 halamanBab 1 - LampiranesduantodyBelum ada peringkat

- Energi Alternatif-1Dokumen4 halamanEnergi Alternatif-1Enik WahyuniatiBelum ada peringkat

- Pengelolaan Sampah Dengan Konsep 3RDokumen48 halamanPengelolaan Sampah Dengan Konsep 3RAdinda Nur PratiwiBelum ada peringkat

- 2683-Article Text-7805-1-10-20211227Dokumen5 halaman2683-Article Text-7805-1-10-20211227gitanaBelum ada peringkat

- Bahan Presentasi RDF 80 TPH-1Dokumen3 halamanBahan Presentasi RDF 80 TPH-1GeryBelum ada peringkat

- Penerapan Pengelolaan Sampah Multidimensi Dan TerintegrasiDokumen15 halamanPenerapan Pengelolaan Sampah Multidimensi Dan TerintegrasiRudy YusdiantoroBelum ada peringkat

- 2958 8695 3 PB DikonversiDokumen7 halaman2958 8695 3 PB DikonversiAngga saputra PratamaBelum ada peringkat

- Tinjauan Pustaka RDF & BiodryingDokumen20 halamanTinjauan Pustaka RDF & BiodryingaidaBelum ada peringkat

- 1 PBDokumen7 halaman1 PBPrima Ananta NBelum ada peringkat

- UntitledDokumen9 halamanUntitledMoh Fajar RahmatullahBelum ada peringkat

- Jurnal Presipitasi: Refuse Derived Fuel (RDF) Dari Sampah Perkotaan DenganDokumen13 halamanJurnal Presipitasi: Refuse Derived Fuel (RDF) Dari Sampah Perkotaan DengangadjahnjajalBelum ada peringkat

- 6 Pengolahan Sampah 3RDokumen48 halaman6 Pengolahan Sampah 3RPrima WidayantoBelum ada peringkat

- 74-Article Text-440-1-10-20211117Dokumen8 halaman74-Article Text-440-1-10-20211117Faisal AmirBelum ada peringkat

- Degradasi Zat Warna Artifisial Limbah Tekstil Dengan AOP Menggunakan Katalis Nanopartikel Ce-Karbon (2017)Dokumen5 halamanDegradasi Zat Warna Artifisial Limbah Tekstil Dengan AOP Menggunakan Katalis Nanopartikel Ce-Karbon (2017)Ricky Putra SiregarBelum ada peringkat

- Metode Pirolisis Menggunakan LDPE LengkapDokumen9 halamanMetode Pirolisis Menggunakan LDPE LengkapMuhammad RizkyBelum ada peringkat

- SOLID WASTE Charc 3R PDFDokumen98 halamanSOLID WASTE Charc 3R PDFrunnikurniaharmuko_161083Belum ada peringkat

- Jurnal PorolisisDokumen8 halamanJurnal Porolisiswahyu indra saputraBelum ada peringkat

- Session II - Pemanfaatan Sampah Menjadi Energi Listrik Berbasis Teknologi Ramah Lingkungan Oleh Guntur SitorusDokumen20 halamanSession II - Pemanfaatan Sampah Menjadi Energi Listrik Berbasis Teknologi Ramah Lingkungan Oleh Guntur Sitorusimed100% (1)

- Hospital Waste Management Proposal MayapadaDokumen28 halamanHospital Waste Management Proposal MayapadaMakdaBelum ada peringkat

- ID Boiler Berbahan Bakar SampahDokumen6 halamanID Boiler Berbahan Bakar Sampahmochamad RasjidBelum ada peringkat

- Ipi 421784Dokumen11 halamanIpi 421784hendrickjhonBelum ada peringkat

- Fs TPST TerjunDokumen26 halamanFs TPST Terjunrachelridwan.lsBelum ada peringkat

- Cracking Katalitik Limbah Plastik Polipropilena Dengan Katalis Lempung Alamasal MappiDokumen17 halamanCracking Katalitik Limbah Plastik Polipropilena Dengan Katalis Lempung Alamasal Mappieka_chemist100% (1)

- Makalah Biotek (Kelompok 9) Implementasi Bioteknologi Pengolahan Limbah Pulp and KertasDokumen16 halamanMakalah Biotek (Kelompok 9) Implementasi Bioteknologi Pengolahan Limbah Pulp and KertasNovia YolandaBelum ada peringkat

- 1 PBDokumen5 halaman1 PBHartanti YuliaBelum ada peringkat

- Effect of Plastic Waste Types On Pyrolys PDFDokumen14 halamanEffect of Plastic Waste Types On Pyrolys PDFmanlarosaBelum ada peringkat

- Kayu LapisDokumen11 halamanKayu LapisMuhammad Fatur RahmanBelum ada peringkat

- Teknologi Pengolahan Limbah PadatDokumen80 halamanTeknologi Pengolahan Limbah Padatheri100% (4)

- Pembuatan Pupuk Organik Dari Limbah Tand PDFDokumen8 halamanPembuatan Pupuk Organik Dari Limbah Tand PDFayu sinnatawwannahBelum ada peringkat

- Pengelolaan Sampah Kegiatan Pabrik IndustriDokumen20 halamanPengelolaan Sampah Kegiatan Pabrik IndustriAnton AlibusinBelum ada peringkat

- Jurnal Proposal PenelitianDokumen11 halamanJurnal Proposal PenelitianOpang HereBelum ada peringkat

- Tugas Individu PLB3Dokumen2 halamanTugas Individu PLB3Rzky FarraBelum ada peringkat

- Studi Kasus Pre-Treatment Di Pltsa BantargebangDokumen21 halamanStudi Kasus Pre-Treatment Di Pltsa BantargebangRizki RahmadinBelum ada peringkat

- Limbah IndustriDokumen18 halamanLimbah Industrioca roslinBelum ada peringkat

- Analisis Kualitas Briket Tandan Kosong Dan Cangkang KelapaDokumen9 halamanAnalisis Kualitas Briket Tandan Kosong Dan Cangkang KelapaFAJAR BERLIANBelum ada peringkat

- Identifikasi Limbah PadatDokumen11 halamanIdentifikasi Limbah PadatFebrina Putri RBelum ada peringkat

- Jurnal Nilai Kalor Sampah Kota MataramDokumen24 halamanJurnal Nilai Kalor Sampah Kota Matarammanto100% (10)

- Nota Design Sampah OkDokumen28 halamanNota Design Sampah Okputri pujiastutiBelum ada peringkat

- Kajian Potensi Pemanfaatan Sampah Plastik Menjadi Bahan Bakar CairDokumen8 halamanKajian Potensi Pemanfaatan Sampah Plastik Menjadi Bahan Bakar Cairilyas rabbaniBelum ada peringkat

- 278 846 1 PBDokumen20 halaman278 846 1 PBAdhi SugandiBelum ada peringkat

- Pemanfaatan Limbah Kayu Untuk Pembuatan Briket ArangDokumen13 halamanPemanfaatan Limbah Kayu Untuk Pembuatan Briket ArangmimanmBelum ada peringkat

- Bab IiDokumen22 halamanBab IiSarah FadhlillahBelum ada peringkat

- Pembangkit Listrik Tenaga SampahDokumen25 halamanPembangkit Listrik Tenaga SampahAndangBelum ada peringkat

- Jurnal TaDokumen10 halamanJurnal TadinaBelum ada peringkat

- 1Dokumen9 halaman1ahmad rifqiBelum ada peringkat

- 1465-Article Text-4049-1-10-20200404Dokumen9 halaman1465-Article Text-4049-1-10-20200404Farhan FahroniBelum ada peringkat

- Bab IiDokumen22 halamanBab Ii21068 idlal sarah dhifaBelum ada peringkat

- Industri Pulp Dan KertasDokumen33 halamanIndustri Pulp Dan KertasSepthya Nurul NissaBelum ada peringkat

- Teknologi Proses Pengolahan Limbab PadatDokumen9 halamanTeknologi Proses Pengolahan Limbab PadatArini Dwi Astuti NainggolanBelum ada peringkat

- Bab IiDokumen21 halamanBab IiMuhammad Fiqi SyaifuddinBelum ada peringkat

- Untuk MendownloadDokumen10 halamanUntuk Mendownloadfauzi nrdBelum ada peringkat

- Pirolisis Limbah PlastikDokumen6 halamanPirolisis Limbah PlastikRahardi ArdiBelum ada peringkat

- ArtikelDokumen9 halamanArtikelariefBelum ada peringkat

- Pemanfaatan Limbah Power PointDokumen11 halamanPemanfaatan Limbah Power Pointkhoirul16Belum ada peringkat

- Pengolahan Limbah Karet Di JemberDokumen5 halamanPengolahan Limbah Karet Di JemberReni AstutiBelum ada peringkat

- Komposisi SampahDokumen5 halamanKomposisi SampahLalu Desta Prayuda WarmanBelum ada peringkat

- Review OP IPLT NatunaDokumen9 halamanReview OP IPLT Natunasugiri purnamaBelum ada peringkat

- Bahan Tayang Evaluasi Pendampingan LLTT NatunaDokumen14 halamanBahan Tayang Evaluasi Pendampingan LLTT Natunasugiri purnamaBelum ada peringkat

- 07-Bab Vi Rencana Tindak LanjutDokumen2 halaman07-Bab Vi Rencana Tindak Lanjutsugiri purnamaBelum ada peringkat

- Potensi Penambahan SPAM BIKI & CURUG 31.01.24Dokumen2 halamanPotensi Penambahan SPAM BIKI & CURUG 31.01.24sugiri purnamaBelum ada peringkat

- Perhitungan Pipa Dosing PumpDokumen6 halamanPerhitungan Pipa Dosing Pumpsugiri purnamaBelum ada peringkat

- Notulen FGD 2 NatunaDokumen1 halamanNotulen FGD 2 Natunasugiri purnamaBelum ada peringkat

- Tabel Penilaian Mandiri AkhirDokumen6 halamanTabel Penilaian Mandiri Akhirsugiri purnamaBelum ada peringkat

- Jfast LHU 190826 For DsdaDokumen9 halamanJfast LHU 190826 For Dsdasugiri purnamaBelum ada peringkat

- Outline Laporan PendahuluanDokumen5 halamanOutline Laporan Pendahuluansugiri purnamaBelum ada peringkat

- 1 GALAXY Surat Antar DokumenDokumen1 halaman1 GALAXY Surat Antar Dokumensugiri purnamaBelum ada peringkat

- IPAL AUF Kap 154 m3 Per Hari - DenahDokumen1 halamanIPAL AUF Kap 154 m3 Per Hari - Denahsugiri purnamaBelum ada peringkat

- KAK Prakualifikasi Pembangunan Water Treatment Plan WTP Kapasitas 350 Liter DetikDokumen27 halamanKAK Prakualifikasi Pembangunan Water Treatment Plan WTP Kapasitas 350 Liter Detiksugiri purnama100% (1)

- Final Timsel MPU 16062023Dokumen11 halamanFinal Timsel MPU 16062023sugiri purnamaBelum ada peringkat

- Perkiraan Harga SatuanDokumen6 halamanPerkiraan Harga Satuansugiri purnamaBelum ada peringkat

- Hitungan Timbulan SampahDokumen13 halamanHitungan Timbulan Sampahsugiri purnamaBelum ada peringkat

- Spald TDokumen5 halamanSpald Tsugiri purnamaBelum ada peringkat

- TPS3RDokumen4 halamanTPS3Rsugiri purnamaBelum ada peringkat

- BA Pengukuran Lokasi ReservoirDokumen1 halamanBA Pengukuran Lokasi Reservoirsugiri purnamaBelum ada peringkat

- Hitungan Pemakaian AirDokumen10 halamanHitungan Pemakaian Airsugiri purnamaBelum ada peringkat

- Persetujuan MaterialDokumen1 halamanPersetujuan Materialsugiri purnamaBelum ada peringkat

- 2.2 - IK Pengoperasian Truk VakumDokumen10 halaman2.2 - IK Pengoperasian Truk Vakumsugiri purnamaBelum ada peringkat

- BA Pengukuran Lokasi Solar CellDokumen1 halamanBA Pengukuran Lokasi Solar Cellsugiri purnamaBelum ada peringkat

- Tampungan Air Pulau BatamDokumen5 halamanTampungan Air Pulau Batamsugiri purnamaBelum ada peringkat

- Presentasi Urban Disain Untuk MentriDokumen5 halamanPresentasi Urban Disain Untuk Mentrisugiri purnamaBelum ada peringkat

- 2.1 - SOP Penyedotan Lumpur TinjaDokumen12 halaman2.1 - SOP Penyedotan Lumpur Tinjasugiri purnama100% (1)

- Proyeksi Kebutuhan Air Kota BatamDokumen23 halamanProyeksi Kebutuhan Air Kota Batamsugiri purnamaBelum ada peringkat

- SepecifyDokumen7 halamanSepecifysugiri purnamaBelum ada peringkat

- Perwal 79 2021Dokumen55 halamanPerwal 79 2021sugiri purnamaBelum ada peringkat

- Ultimate WPS 18Dokumen1 halamanUltimate WPS 18sugiri purnamaBelum ada peringkat

- Analisa Data Curah HujanDokumen17 halamanAnalisa Data Curah Hujansugiri purnamaBelum ada peringkat