0% menganggap dokumen ini bermanfaat (0 suara)

113 tayangan10 halamanMelepas dan Merakit Kepala Silinder Motor

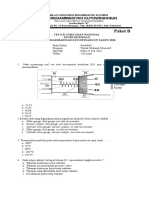

Unit ini memberikan panduan untuk melepas dan merakit kepala silinder mesin, menguji komponen-komponennya, dan menentukan tindakan perbaikan. Termasuk prosedur pekerjaan, kriteria kinerja, dan peralatan yang diperlukan.

Diunggah oleh

DWI ARDIYANSYAHHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

113 tayangan10 halamanMelepas dan Merakit Kepala Silinder Motor

Unit ini memberikan panduan untuk melepas dan merakit kepala silinder mesin, menguji komponen-komponennya, dan menentukan tindakan perbaikan. Termasuk prosedur pekerjaan, kriteria kinerja, dan peralatan yang diperlukan.

Diunggah oleh

DWI ARDIYANSYAHHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai PDF, TXT atau baca online di Scribd