Makalah Kimia Lanjut - Sipil - UI

Diunggah oleh

Rinaldi Dwiyanto100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

768 tayangan24 halamankimia lanjut

Judul Asli

Makalah Kimia Lanjut_Sipil_UI

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inikimia lanjut

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

768 tayangan24 halamanMakalah Kimia Lanjut - Sipil - UI

Diunggah oleh

Rinaldi Dwiyantokimia lanjut

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 24

MAKALAH KIMIA LANJUT

Peningkatan Property Beton Dengan Menggunakan Nano-Silika

Sebagai Penerapan Teknologi Nano dalam Material

Andreanus Katili 1206260583

Bayu Pratama 1206260476

Daniel Soaloon 1206260495

Dodorus Darius Dodi Way 1206324334

Hanif Audina R 1206218013

Rinaldi Dwiyanto 1206243646

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS INDONESIA

DEPOK 2014

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Pertumbuhan penduduk di Indonesia yang semakin pesat berpengaruh terhadap

perkembangan infrastruktur. Penmbangunan dan pembangunan infrastruktur ini tentu tidak

lepas dari material bangunan yang digunakan. Saat ini, beton merupakan material yang

paling banyak digunakan dalam bidang konstruksi. Beberapa kelebihan beton adalah

harganya yang relatif murah, memiliki tingkat keawetan dan kekuatan yang baik, tahan api,

dan bahannya penyusunnya mudah didapatkan. Namun, terdapat beberapa kelemahan dari

material beton. Salah satunya adalah peristiwa keretakan pada beton akibat pengaruh

temperatur tinggi dari proses hidrasi yang dapat memberikan dampak pada kegagalan

struktur suatu bangunan.

Hal ini umumnya terjadi pada jenis beton massal atau sering disebut mass concrete.

Mass concrete (beton massal) didefinisikan sebagai suatu volume beton dengan dimensi

cukup besar yang membutuhkan tindakan untuk menanggulangi keretakan akibat

peningkatan panas hidrasi dari semen dan perubahan volume (" Mass Concrete ACI 207

" ACI Manual of Concrete Practice). Beton yang tergolong mass concrete didesain

sedemikian rupa dengan mempertimbangkan beberapa faktor seperti kondisi cuaca, rasio

volume permukaan, tingkat pemanasan dan perubahan suhu. Desain tersebut juga

memperthitungkan fungsi konstruksi dan efek samping dari keretakan yang mungkin

terjadi.

Pada pembetonan massal perlu diperhatikan tingginya panas hidrasi yang

menyebabkan terjadinya perbedaan suhu yang tinggi antara titik-titik dalam beton itu. Pada

pembuatan beton massal, diperlukan penggunaan semen yang sangat banyak. Penggunaan

semen yang sangat banyak ini mengakibatkan jumlah pelepasan panas menjadi sangat

besar selama proses hidrasi berlangsung. Panas hidrasi yang dihasilkan akan menaikkan

suhu beton. Pada permukaan beton, hidrasi itu dapat dilepaskan karena berinteraksi dengan

lingkungan sehingga suhu permukaan teap rendah. Sedangkan, panas hidrasi pada bagian

dalam beton massal tetap tertahan sehingga menimbulkan suhu yang tinggi. Berdasarkan

penelitian yang dilakukan pada bagian dalam beton massal, maka temperatur puncaknya

kira-kira 70 C. Akibat penurunan suhu yang tidak sama pada bagian luar dan pada bagian

dalam beton, dapat terjadi keretakan pada beton dalam struktur bangunan.

Selain itu, hal ini juga dibarengi dengan pertumbuhnya teknologi yang semakin

tinggi, dimulailah penelitian untuk mengatasi permasalahan keretakan beton dengan

tambahan bahan nanoteknologi. Nanoteknologi adalah sebuah cabang ilmu yang yang

mengaplikasikan banda-benda kecil untuk dimanfaatkan dengan dimensi berkisar 1 sampai

100 nm. Beberapa jenis teknologi bisa dalam bentuk cair dan padatan seperti silika,

magnesium, calcium dan lain- lain. Fungsi dari nanoteknologi ini adalah untuk mencegah

keretakan-keretakan yang memungkinkan terjadi karena faktor internal beton, dengan cara

mengisi celah-celah pada beton.

1.2 Tujuan Penulisan

Adapun tujuan dari penulisan makalah ini adalah sebagai berikut :

-. Mengetahui faktor- faktor penyebab keretakan pada beton

-. Mengidentifikasi kegunaan nanotechnology untuk mengatasi meningkatkan mutu

beton

1.3 Ringkasan Solusi Permasalahan

Seperti yang telah disebutkan dalam latar belakang masalah, kelemahan penggunaan

beton terutama beton massal adalah peristiwa keretakan (crack) pada permukaan beton

akibat dari panas hidrasi yang cukup tinggi. Maka, dalam pembuatan beton massal yang

volumenya besar diperlukan pengontrolan agar dapat menanggulangi perkembangan panas

hidrasi dan perubahan volume beton untuk meminimalisasi keretakan yang terjadi

(Rosidawani, 2005).

Studi dan pengontrolan pengecoran struktur beton terhadap panas hidrasi sangat

penting untuk meminimalisir keretakan pada proses pengerasan beton. Untuk mencegah

agar tidak terjadi keretakan maka dapat digunakan tipe semen yang menimbulkan panas

hidrasi yang rendah atau digunakan bahan penambah yang sesuai.

Salah satu cara untuk mengurangi temperatur/panas hidrasi yang tinggi adalah

dengan cara penggantian (replacement) sebagian proporsi semen dengan bahan lain berupa

material nanotechnology. Nanoteknologi adalah sebuah cabang ilmu yang yang

mengaplikasikan banda-benda kecil untuk dimanfaatkan dengan dimensi berkisar 1 sampai

100 nm. Beberapa jenis teknologi bisa dalam bentuk cair dan padatan seperti silika,

magnesium, calcium dan lain- lain.

Penurunan panas hidrasi dapat terjadi akibat reaksi kimia antara SiO

2

dari pozzofume

dengan salah satu produk hidrasi berupa kalsium hidroksida (Ca(OH)

2

) (Yazici et al,

2008). Dengan adanya pelepasan sejumlah panas dari reaksi semen, maka reaksi antara

SiO

2

dengan Ca(OH)

2

ber;angsung lebih cepat. Reaksi ini dikenal sebagai reaksi

pozzolanik seperti yang ditunjukkan sebagai berikut :

Ca(OH)

2

+ SiO

2

C-S-H

Penambahan pozzofume dalam campuran semen akan menyebabkan panas hidrasi

yang dilepaskan oleh semen diserap kembali untuk berlangsungnya reaksi pozolanik. Hal

ini akan menyebabkan penurunan panas hidrasi yang dihasilkan sehingga dapat mengatasi

keretakan pada beton. Selain itu, penambahan nanoparticle berupa fly ash disini memiliki

beberapa keuntungan. Penambahan nano alumina akan menambah kuat tekan dari beton

jika dicampurkan dengan semen. Selain itu penambahan nano silica juga menambah

kekuatan tekan pada beton.

BAB 2

PEMBAHASAN

2.1 BAHAN BAKU

2.1.1 BAHAN BAKU BETON

Beton merupakan campuran antara bahan agregat halus dan kasar dengan pasta semen

(kadang-kadang juga ditambahkan admixtures), campuran tersebut apabila dituangkan ke dalam

cetakan kemudian didiamkan akan menjadi keras seperti batuan. Proses pengerasan terjadi

karena adanya reaksi kimiawi antara air dengan semen yang terus berlangsung dari waktu ke

waktu, hal ini menyebabkan kekerasan beton terus bertambah sejalan dengan waktu. Beton dapat

juga dipandang sebagai batuan buatan di mana adanya rongga pada partikel yang besar (agregat

kasar) diisi oleh agregat halus dan rongga yang ada di antara agregat halus akan diisi oleh pasta

(campuran air dengan semen) yang juga berfungsi sebagai bahan perekat sehingga semua bahan

penyusun dapat menyatu menjadi massa yang padat.

Bahan penyusun beton meliputi air, semen portland, agregat kasar dan halus serta bahan

tambah, di mana setiap bahan penyusun mempunyai fungsi dan pengaruh yang berbeda-beda.

Sifat yang penting pada beton adalah kuat tekan, bila kuat tekan tinggi maka sifat-sifat yang lain

pada umumnya juga baik. Faktor- faktor yang mempengaruhi kuat tekan beton terdiri dari

kualitas bahan penyusun, nilai faktor air-semen, gradasi agregat, ukuran maksimum agregat, cara

pengerjaan (pencampuran, pengangkutan, pemadatan dan perawatan) serta umur beton

(Tjokrodimuljo, 1996).

2.1.1.1 SEMEN PORTLAND

Semen portland adalah semen hidraulis yang dihasilkan dengan cara menghaluskan

klinker yang terutama terdiri dari silikat-silikat kalsium yang bersifat hidraulis dengan gips

sebagai bahan tambahan. Unsur utama yang terkandung dalam semen dapat digolongkan ke

dalam empat bagian yaitu : trikalsium silikat (C

3

S), dikalsium silikat (C

2

S), trikalsium aluminat

(C

3

A) dan tetrakalsium aluminoferit (C

4

AF), selain itu pada semen juga terdapat unsur- unsur

lainnya dalam jumlah kecil misalnya : MgO, TiO

2

, Mn

2

O

3

, K

2

O dan Na

2

O. Soda atau potasium

(Na

2

O dan K

2

O) merupakan komponen minor dari unsur- unsur penyusun semen yang harus

diperhatikan, karena keduanya merupakan alkalis yang dapat bereaksi dengan silika aktif dalam

agregat sehingga menimbulkan disintegrasi beton (Neville dan Brooks, 1987).

Unsur C

3

S dan C

2

S merupakan bagian terbesar (70% - 80%) dan paling dominan dalam

memberikan sifat semen (Tjokrodimuljo, 1996), bila semen terkena air maka C

3

S akan segera

berhidrasi dan memberikan pengaruh yang besar dalam proses pengerasan semen terutama

sebelum mencapai umur 14 hari. Unsur C

2

S bereaksi dengan air lebih lambat sehingga hanya

berpengaruh setelah beton berumur 7 hari. Unsur C

3

A bereaksi sangat cepat dan memberikan

kekuatan setelah 24 jam, semen yang megandung unsur C

3

A lebih dari 10% akan berakibat

kurang tahan terhadap sulfat. Unsur yang paling sedikit dalam semen adalah C

3

AF sehingga

tidak memberikan pengaruh yang signifikan terhadap kekerasan pasta semen atau beton.

Tabel 2.1. Komposisi Penyusun Semen Menurut ASTM C 180-84

(Neville dan Brooks, 1987)

Semen

Persentase Komponen Penyusun

C

3

S C

2

S C

3

A C

4

AF CaSO

4

CaO

Bebas

MgO Hilang

Pijar

Jenis I 59 15 12 8 2,9 0,8 2,4 1,2

Jenis II

46

29

6

( 8)

12

2,8 0,6 3,0 1,0

Jenis III 60 12 12

( 15)

8

3,9 1,3 2,6 1,9

Jenis IV 30

( 35)

46

( 40)

5

( 7)

13 2,9 0,3 2,7 1,0

Jenis V 43

36 4

( 5)

12 2,7 0,4 1,6 1,0

Proses hidrasi yang terjadi pada semen portland dapat dinyatakan dalam persamaan

kimia sebagai berikut :

2(3CaO.SiO

2

) + 6H

2

O 3.CaO.2SiO

2

.3H

2

O + 3Ca(OH)

2

2(2CaO.SiO

2

) + 4H

2

O 3.CaO.2SiO

2

.3H

2

O + Ca(OH)

2

Hasil utama dari proses hidrasi semen adalah C

3

S

2

H

3

(tobermorite) yang berbentuk gel

dan panas hidrasi selama reaksi berlangsung. Hasil yang lain berupa kapur bebas Ca(OH)

2

yang merupakan sisa dari reaksi antara C

3

S dan C

2

S dengan air, kapur bebas ini dalam jangka

panjang cenderung melemahkan beton karena dapat bereaksi dengan zat asam maupun sulfat

yang ada di lingkungan sekitar sehingga menimbulkan proses korosi pada beton.

2.1.1.2 AGREGAT

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam

campuran mortar atau beton. Agregat ini kira-kira menempati sebanyak 70% dari volume

mortar atau beton. Pemilihan agregat merupakan bagian yang sangat penting karena

karakteristik agregat akan sangat mempengaruhi sifat-sifat mortar atau beton (Tjokrodimuljo,

1996).

Faktor lain yang perlu diperhatikan adalah gradasi atau distribusi ukuran butir agregat,

karena bila butir-butir agregat mempunyai ukuran yang seragam akan menghasilkan volume

pori yang besar tetapi bila ukuran butir-butirnya bervariasi maka volume pori menjadi kecil.

Hal ini disebabkan butir yang lebih kecil akan mengisi pori di antara butiran yang lebih besar.

Agregat sebagai bahan penyusun beton diinginkan mempunyai kemampatan yang tinggi,

sehingga volume pori dan bahan pengikat yang dibutuhkan lebih sedikit.

Menurut British Standard 882:1973 (Gambhir, 1986), distribusi ukuran butiran agregat

halus dibagi menjadi empat daerah atau zone yaitu: zone I (kasar), zone II (agak kasar), zone

III (agak halus) dan zone IV (halus) sebagaimana ditunjukkan pada Tabel 2 dan distribusi

agregat kasar yang ditunjukkan pada Tabel 2.

Tabel 2.2 Batas-Batas Gradasi Agregat Halus (Gambhir, 1986)

Ukuran

Saringan

(BS)

Persentase Berat yang Lolos Saringan

Gradasi

Zone I

Gradasi

Zone II

Gradasi

Zone III

Gradasi

Zone IV

10,00 mm 100 100 100 100

5, 00 mm 90-100 90-100 90-100 95-100

2,36 mm 60-95 75-100 85-100 95-100

1,18 mm 30-70 55-90 75-100 90-100

0,60 mm 15-34 35-59 60-79 80-100

0,30 mm 5-20 8-30 12-40 15-50

0,15 mm 0-10 0-10 0-10 0-15

Tabel 2.3. Batas-Batas Gradasi Agregat Kasar (Gambhir, 1986)

Ukuran Saringan

(BS)

Persentase Berat yang Lolos Saringan

5 mm sampai 40 mm 5 mm sampai 20 mm

37,5 mm 90-100 100

20,0 mm 35-70 90-100

10,0 mm 10-40 50-85

5,0 mm 0-5 0-10

Ukuran agregat dalam prakteknya secara umum digolongkan ke dalam 3 kelompok

yaitu :

a. Batu, jika ukuran butiran lebih dari 40 mm.

b. Kerikil, jika ukuran butiran antara 5 mm sampai 40 mm.

c. Pasir, jika ukuran butiran antara 0,15 mm sampai 5 mm.

Butiran yang lebih kecil dari 0,15 mm dinamakan silt atau tanah (Tjokrodimuljo,

1996).

Secara umum, agregat dalam beton akan memberikan kekuatan yang maksimum apabila

keadaannya bersih (tidak mengandung bahan-bahan yang merugikan). Bahan-bahan yang

merugikan dalam beton adalah :

a. Zat organic

Zat organik pada agregat, umumnya berasal dari pelapukan tumbuh-tumbuhan yang

berbentuk humus dan / atau lumpur organik (AM Neville, 1981).

b. Tanah liat, lumpur, debu

Tanah liat pada agregat bisa berupa gumpalan atau lapisan yang menutupi permukaan

butiran agregat. Lumpur dan debu merupakan partikel yang berukuran 0.002 mm s/d 0.006

mm. Tanah liat, lumpur dan debu akan menyerap air yang cukup banyak didalam beton, jadi

akan memperbanyak FAS yang dibutuhkan dalam beton, hal ini akan memperbesar susut

dalam beton.

c. Garam Chlorida dan sulfat

Garam Chlorida akan berbahaya terhadap beton ataupun tulangannya (karena adanya unsur

Cl). Garam sulfat (MgSO4) akan berbahaya terhadap beton. Serangan MgSO4 terhadap

beton akan memberikan suatu senyawa baru yang bersifat expansive (LEA, FILTON, 1985).

d. Partikel-partikel yang tidak kekal

Partikel yang tidak kekal adalah partikel yang mudah berubah bentuk (berubah

komposisinya). Contoh partikel tersebut adalah pyrit (besi sulfida).

2.1.1.3 AIR

Air merupakan bahan penyusun beton yang diperlukan unt uk bereaksi dengan semen,

yang juga berfungsi sebagai pelumas antara butiran-butiran agregat agar dapat dikerjakan dan

dipadatkan. Proses hidrasi dalam beton segar membutuhkan air kurang lebih 25% dari berat

semen yang digunakan, tetapi dalam kenyataan jika nilai faktor air semen kurang dari 35%

beton segar menjadi tidak dapat dikerjakan dengan sempurna sehingga setelah mengeras

beton yang dihasilkan menjadi keropos dan memiliki kekuatan yang rendah. Kelebihan air

dari proses hidrasi diperlukan untuk syarat-syarat kekentalan (consistency) agar dapat dicapai

suatu kelecakan (workability) yang baik. Kelebihan air ini selanjutnya akan menguap atau

tertinggal di dalam beton sehingga menimbulkan pori-pori (capillary poreous) di dalam beton

yang sudah mengeras.

Hal-hal yang perlu diperhatikan pada air yang akan digunakan sebagai bahan

pencampur beton meliputi kandungan lumpur maksimal 2 gr/lt, kandungan garam- garam yang

dapat merusak beton maksimal 15 gr/lt, tidak mengandung khlorida lebih dari 0,5 gr/lt serta

kandungan senyawa sulfat maksimal 1 gr/lt. Secara umum air dinyatakan memenuhi syarat

untuk dipakai sebagai bahan pencampur beton, apabila dapat menghasilkan beton dengan

kekuatan lebih dari 90% kekuatan beton yang menggunakan air suling (Tjokrodimuljo, 1996).

2.1.1.4 BAHAN TAMBAH (ADMIXTURE)

Bahan tambah yaitu bahan selain unsur pokok pada beton (air, semen dan agregat)

yang ditambahkan pada adukan beton, baik sebelum, segera atau selama pengadukan beton

dengan tujuan mengubah satu atau lebih sifat-sifat beton sewaktu masih dalam keadaaan

segar atau setelah mengeras. Fungsi- fungsi bahan tambah antara lain: mempercepat

pengerasan, menambah kelecakan (workability) beton segar, menambah kuat tekan beton,

meningkatkan daktilitas atau mengurangi sifat getas beton, mengurangi retak-retak

pengerasan dan sebagainya. Bahan tambah diberikan dalam jumlah yang relatif sedikit

dengan pengawasan yang ketat agar tidak berlebihan yang berakibat memperburuk sifat

beton (Tjokodimuljo, 1996). Bahan tambah menurut maksud penggunaannnya dibagi

menjadi dua golongan yaitu admixtures dan additives.

Admixtures ialah semua bahan penyusun beton selain air, semen hidrolik dan agregat

yang ditambahkan sebelum, segera atau selama proses pencampuran adukan di dalam

batching, untuk merubah sifat beton baik dalam keadaan segar atau setelah mengeras.

Definisi additive lebih mengarah pada semua bahan yang ditambahkan dan digiling

bersamaan pada saat proses produksi semen (Taylor, 1997).

Menurut Tjokrodimuljo (1996), bahan tambah dapat dibedakan menjadi 3 golongan,

yaitu :

1. Chemical Admixtures merupakan bahan tambah bersifat kimiawi yang dicampurkan pada

adukan beton dengan maksud agar diperoleh sifat-sifat yang berbeda pada beton dalam

keadaan segar maupun setelah mengeras, misalnya sifat pengerjaannya yang lebih mudah

dan waktu pengikatan yang lebih lambat atau lebih cepat. Superplasticizer merupakan salah

satu jenis chemical admixure yang sering ditambahkan pada beton segar. Pada dasarnya

penambahan superplasticizer dimaksudkan untuk meningkatkan kelecakan, mengurangi

jumlah air yang diperlukan dalam pencampuran (faktor air semen), mengurangi slump loss,

mencegah timbulnya bleeding dan segregasi, menambah kadar udara (air content) serta

memperlambat waktu pengikatan (setting time).

2. Pozolan (pozzolan) merupakan bahan tambah yang berasal dari alam atau buatan yang

sebagian besar terdiri dari unsur-unsur silikat dan aluminat yang reaktif. Pozolan sendiri

tidak mempunyai sifat semen, tetapi dalam keadaan halus bereaksi dengan kapur bebas dan

air menjadi suatu massa padat yang tidak larut dalam air. Pozolan dapat ditambahkan pada

campuran adukan beton atau mortar (sampai batas tertentu dapat menggantikan semen),

untuk memperbaiki kelecakan (workability), membuat beton menjadi lebih kedap air

(mengurangi permeabilitas) dan menambah ketahanan beton atau mortar terhadap serangan

bahan kimia yang bersifat agresif. Penambahan pozolan juga dapat meningkatkan kuat tekan

beton karena adanya reaksi pengikatan kapur bebas (Ca(OH)

2

) oleh silikat atau aluminat

menjadi tobermorite (3.CaO.2SiO

2

.3H

2

O). Pozolan yang saat ini telah banyak diteliti dan

digunakan antara lain sillica fume (SF), fly ash (FA), Ground Granulated Blast Furnace

Slag (GGBS), tras alam dan abu sekam padi (Rice Husk Ash).

3. Serat (fibre) merupakan bahan tambah yang berupa serat gelas /kaca, plastik, baja atau serat

tumbuh-tumbuhan (rami, ijuk). Penambahan serat ini dimaksudkan untuk meningkatkan

kuat tarik, menambah ketahanan terhadap retak, meningkatkan daktilitas dan ketahanan

beton terhadap beban kejut (impact load) sehingga dapat meningkatkan keawetan/durabilitas

beton, misalnya pada perkerasan jalan raya atau lapangan udara, spillway serta pada bagian

struktur beton yang tipis untuk mencegah timbulnya keretakan.

2.2. Persyaratan Material Beton

Untuk memperoleh beton dengan kualitas yang diinginkan, terutama untuk material

bangunan, tentunya diperlukan pengetahuan mengenai karakteristik beton yang baik.

Karakterisitik beton yang baik dapat disimpulkan sebagai berikut (Putu Laintarawan, dkk;

2009:33) :

a. Kepadatan

Rongga pada beton sedapat mungkin terisi penuh oleh agregat dan pasta semen sebagai

bahan penyusunnya.

b. Kekuatan

Beton harus mempunyai kekuatan dan daya tahan internal yang diperlukan untuk

menunjang suatu bangunan sehingga dapat tahan terhadap berbagai kegagalan

c. Faktor air semen

Faktor air semen harus terkontrol sehingga dapat memenuhi persyaratan kekuatan beton

yang direncanakan. Semakin rendah nilai fakor air semen, maka akan semakin tinggi

kekuatan betonnya. Berikut merupakan nilai faktor air semen dan kandungan semen

sebagai penyusun beton yang ditempatkan dalam berbagai kondisi

d. Tekstur

Permukaan beton yang terekspos oleh udara harus memiliki kerapatan dan kekuatan

tekan yang tahan terhadap segala cuaca.

Tabel 2.4. Jumlah Semen Minimum dan Nilai Faktor Air Semen Maksimum (sumber : PBI 1971)

2.2 PELAPUKAN MATERIAL

Struktur beton harus mampu menghadapi kondisi dimana dia direncanakan, tanpa

mengalami kerusakan (deteriorate) selama jangka waktu yang direncanakan.Beton yang

demikian disebut mempunyai ketahanan yang tinggi (durable). Kurangnya ketahanan

disebabkan oleh pengaruh luar seperti pengaruh fisik, kimia maupun mekanis, misalnya

pelapukan oleh cuaca, perubahan temperatur yang drastis, abrasi, aksi elektrolis, serangan

oleh cairan atau gas alami ataupun industri. Besarnya kerusakan yang timbul sangat

tergantung pada kualitas beton, meskipun pada kondisi yang ekstrim beton yang

terlindung dengan baik pun akan mengalami kehancuran. (Paul Nugraha & Antoni, 2007

: 207).

2.2.1 JENIS-JENIS KERUSAKAN PADA BETON

Macam- macam kerusakan pada beton adalah sebagai berikut :

a. Retak ( Crack )

Retak (crack) terjadi pada permukaan beton karena mengalami penyusutan,

lendutan akibat beban hidup (live load)/ beban mati (dead load), akibat gempa bumi

maupun perbedaan temperatur yang tinggi pada waktu proses pengeringan.

b. Pengelupasan beton ( Spalling )

Pengelupasan (spalling) pada struktur yaitu terkelupasnya selimut beton besar

atau kecil sehingga tulangan pada beton tersebut terlihat akibat terlalu tipisnya selimut

beton ketika melakukan pengecoran, hal ini apabila dibiarkan dengan bertambahnya

waktu, tulangan akan berkarat / korosi dan akhirnya bisa terjadi patah.

c. Disintegrasi

Bagian yang terlemah dari beton akan mengalami disintegrasi, permukaan beton

menjadi kasar, karena umur akan terjadi proses alami yang mengalami pelapukan pada

bidang-bidang terluar beton, proses pelapukan beton akibat lingkunga agresif antara lain

air laut, karbonasi dan lain- lain. Beton yang berhubungan langsung dengan lingkungan

yang berkadar asam tinggi akan lebih cepat mengalami disintegrasi.

d. Patah

Patah yang terjadi pada beton biasanya dikarenakan struktur beton yang tidak mampu

untuk menahan beban. Kerusakan ini bisa terjadi karena pada saat pembuatan campuran

beton (mix design) kurang diperhatikan proporsi yang digunakan. Sebelum pembuatan

campuran beton harus menghitung beban-beban rencana yang akan menimpa struktur beton

tersebut agar patah pada beton tidak terjadi.

e. Keropos

Keropos merupakan jenis kerusakan yang disebabkan salah satunya karena umur

beton yang terlalu lama. Jenis kerusakan ini juga bisa timbul karena pengerjaan beton yang

kurang baik, agregat kasar terlalu banyak, kurangnya butiran halus yang dicampur, termasuk

semen, faktor air semen tidak tepat, pemadatan yang tidak sempurna karena rapatnya

tulangan, pasta semen keluar dari cetakan yang kurang rapat.

f. Delaminasi

Beton mengelupas sampai kelihatan tulangannya disebut delaminasi. Kerusakan ini

bisa terjadi pada konstruksi bangunan dikarenakan banyak sebab, diantaranya kegagalan

pada pembuatan campuran, reaksi kimia, kelebihan beban dan sebagainya. Oleh karena itu

perlu diperhitungkan agar kerusakan ini tidak terjadi pada konstruksi bangunan.

2.3.2 PENYEBAB KERUSAKAN / PELAPUKAN PADA BETON

Sedangkan pengaruh-pengaruh yang dapat menyebabkan kerusakan atau pelapukan

pada beton adalah sebagai berikut:

a. Pengaruh Mekanis

Beton dapat mengalami kerusakan karena adanya pengaruh mekanis, seperti pengikisan

permukaan oleh air, ledakan, gempa bumi, kecelakaan lalu lintas dan pembebanan yang

berlebihan. Kerusakan beton akibat pengaruh mekanis ini dapat bervariasi dari kerusakan

permukaan sampai hancur berkeping-keping.

b. Pengaruh fisik

Pengaruh fisik yang dapat menyebabkan kerusakan pada beton antara lain pengaruh

temperatur (panas hidrasi, kebakaran), susut dan rayap, pelesakan yang tidak sama dari

pondasi atau perletakan.

c. Pengaruh kimia

Pengaruh kimia yang bisa merusak beton antara lain serangan asam karena semen

portland dan semen campuran mempunyai ketahanan yang rendah terhadap asam.

Pengaruh lain adalah serangan sulfat yang mana hampir semua sulfat dapat merusak pasta

semen. Selain itu minyak pelumas yang berlebihan akan merubah mutu beton yang

direncanakan yang memudahkan kerusakan beton tersebut. Terjadinya korosi juga dapat

menjadi penyebab kerusakan pada beton.

BAB IV

PENAMBAHAN NANOSILICA KE DALAM CAMPURAN BETON

4.1. NANO SILIKA

Nanosilika merupkan suatu jenis mineral yang melimpah di Indonesia dan diolah melalui

teknologi nano. Konstruksi bangunan menjadi dua kali lebih kokoh, tahan gempa, dan kedap air

laut dengan ditemukannya bahan konstruksi nanosilika ini. Nanosilika diproses dengan ball mill

yang hasilnya menjadi lebih halus sehingga menjadi lebih kuat. Menurut Dr Nurul Taufiqu

Rochman dalam Konferensi Internasional "Advanced Material and Practical Nanotechnology"

di Serpong, Banten, Senin (04/09), pencampuran beton dengan 10% bahan nano-silica dapat

membuat kekuatan beton bertambah menjadi dua kali lipatnya. Peneliti dari Pusat Penelitian

Fisika Lembaga Ilmu Pengetahuan Indonesia (LIPI) menyatakan bahwa Indonesia memiliki

potensi silika hingga miliaran ton. Bahan tersebut dapat ditemukan di berbagai tempat seperti

pantai, pegunungan, dan lain- lain sehingga dapat diperoleh dengan mudah dan murah.

Nanosilika harganya hanya 30 persen lebih mahal daripada semen, namun kualitasnya mencapai

dua kali lipat.

4.2. PEMBUATAN NANO SILICA

Untuk memperoleh ukuran silika sampai pada ukuran nano/ mikrosilika perlu perlakuan

khusus pada prosesnya. Untuk mikrosilika biasanya dapat diperoleh dengan metode special

milling, yaitu metode milling biasa yang sudah dimodifikasi khusus sehingga kemampuan untuk

menghancurkannya jauh lebih efektif, dengan metode ini bahkan dimungkinkan juga

memperoleh silika sampai pada skala nano (Anonim,2011).nano kristal silika dapat disintesis

dengan metode kopresipitasi. Berikut gambar 1 merupakan gambar bagamaana memperoleh

nano silica dari bahan pasir alam dengan proses metode kopresipitasi (Hadi, Tanpa tahun).

4.3. RUMUS MOLEKUL DAN STRUKTUR NANO SILICA

Di dalam semen senyawa silica oksida tidak berdiri sendiri. silica oksida dalam semen bergabung

dengan senyawa lainnya yaitu kalsium oksida yang dalam semen molekul tersebut adalah

trikalsium slikat (C

3

S) dengan rumus molekulnya 3CaO.SiO

2

dan komponen yang kedua dalam

semen yaitu dikalsium silikat (C

2

S) dengan rumus molekul 2CaO.SiO

2

yang mana senyawa

Senyawa C

3

A berhidrasi sangat cepat disertai pelepasan sejumlah besar panas dan memberikan

kekuatan awal setelah 24 jam, namun kurang tahan terhadap agresi sulfat yang dapat

menimbulkan retak beton. Hidrasi C

3

S akan menghasilkan pengerasan dan pelepasan sejumlah

panas dalam beberapa jam hingga sebelum umur 14 hari pertama. Sedangkan C

2

S reaksi

hidrasinya berjalan perlahan dan pelepasan panasnya berlangsung lambat sehingga berpengaruh

pada pengerasan setelah umur beton 14 hari.

Struktur molekul silica oksida dalam ukuran nano dapat meningkatkan mutu beton dengan cara

memperluas permukaan beton yang diakibatkan oleh mengecilnya ukuran partikel dan mengisi

pori-pori yang ada dalam beton serta meningkatkan ikatan antar molekul.

Pasir Alam Uji XRF,XRD

Direndam dalam

HCL 2M (12 jam)

Pasir + NaOH (5,6,7) M

Stirrer 2 Jam

dengan suhu

80

o

Larutan Na

2

SiO

3

+ H

2

O

Titrasi HCL (pH ~7-8,~4-5, ~1-2)

Si(OH)

4

+ NaCl

Endapan puih

Pencucian dan pengeringa

silika Uji XRF,XRD, SEM

(sience direct.com-Exploring the potential of siloxane surface modified nano-SiO2

to improve the Portland cement pastes hydration properties)

4.4. KOMPOSISI NANO SILICA DALAM BETON

Dalam pembuatan beton, diperlukan mix design untuk mendapatkan sebuah beton dengan mutu

yang diinginkan. Ketika tidak ditambahkan dengan admixture atau bahan additive lainnya maka

campuran hanya biasa saja, tanpa perubahan seberapa banyak agregat kasar, agregat halus,

semen ataupun air yang harus dikurangi untuk mendapatkan beton dengan mutu yang diinginkan.

Berbeda komposisinya ketika akan ditambahi dengan admixture ataupun additive. Jika bahan

additivenya memiliki sifat seperti semen maka yang harus dibandingkan berapa jumlah yang

memenuhi adalah semen, sedangkan jika bahan additive yang digunakan mempengaruhi faktor

W/C maka banyak air yang harus dicampurkan dengan perbandingan yang sesuai.

Berikut mix design dan karakteristik material beton yang sudah ditambahkan nano silica sebagai

bahan admixture

- Menggunakan semen jenis II atau IV

- Nano silica 35 nm, SG 1.36, dan PH 9.5

- Agregat kasar SG 2.79, absorbs 0.6%, dan

dry

1634 kg/m

3

- Agregat Halus SG 2.78, absorbs 0.8%, dan fn 3

Perhitungan mix design menggunakan berbagai kriteria dan rumus. Berikut rumusnya

1. Pengujian bahan material beton dengan kriteria yang didapatkan seperti di atas

2. Penentuan ketinggian Slump yang diinginkan

3. Menentukan ukuran maksimum agregat kasar yang digunakan, dengan batasan sebagai

berikut

Ukuran maksimum tidak boleh lebih besar dari 1/5 dimensi minimum elemen

struktur, 1/3 tebal plat, atau ruang bebas antar tulang. Batasan ini memberikan nilai

agregat maksimum 1.5 inci (40 mm) kecuali produk massal

Perkembangan saat ini menyarnkan untuk nilai w/c yang sama, maka pengurangan

ukuran maksimum agregat akan meningkatkan kekuatan beton

4. Estimasi jumlah air pencampur dan kandungan udara

5. Penentuan W/C ratio dengan melihat kekuatan yang diinginkan

6. Menentukan jumlah semen

7. Estimasi jumlah agregat kasar

8. Estimasi jumlah agregat halus yang menggunakan dua metode yaitu metode massa dan

metode volume.

4.5. Pengaruh Nano Silica dalam Beton

Setelah ditambahkan Nano Silika maka akan didapat beton dengan pengetesan yang sudah

dilakukan didapatkan beton sebagai berikut.

1. Adiabatic Temperature

Gambar 1. Adiabatic temperature tes pada sampel beton A (tanpa fly ash) dan B

Dari grafik diatas dapat dilihat perubahan temperatur pada beton yang menunjukkan

proses hidrasi pada beton, proses hidrasi yang terjadi pada sampel A dan B memiliki

temperatur yang berbeda-beda setiap waktunya. Namun, yang dapat disimpulkan adalah

sampel A dan B yang memiliki kadar nano-silica 3% dan 6% mengalami proses hidrasi 4

jam lebih cepat dibandingkan sampel beton A dan B yang kadar nano-silica di dalam

betonnya 0% dan suhu tertinggi saat proses hidrasi pada sampel A dan B dengan kadar

nano silica 3% dan 6% lebih tinggi dan rentan waktu beton dalam keadaan suhu tinggi

tersebut memiliki waktu yang lebih pendek dibandingkan suhu tertinggi pada sampel

beton A dan B yang kadar nano-silica 0%.

2. Tes Properti Mekanikal

Gambar 2. Compressive Strength vs waktu curring

Gambar 3. Kuat tegangan beton pada sampel A dan B hari ke-28

Tabel 2. Kuat tegangan beton pada hari ke-3 dan ke-7

Dari hasil tabel dan grafik diatas dapat dilihat nilai dari tegangan pada sampel beton A

dan B memiliki kuat tegangan yang berbeda sesuai dengan kadar nano-silica pada beton.

Pada sampel A dengan kadar nano-silica 0% memiliki kuat tegangan terendah

dibandingkan beton dengan kadar nano-silica dengan kadar 6% yang memilki nilai

tegangan paling tinggi. Hal yang sama juga terjadi pada sampel B dengan kadar nano-

silica 0% memiliki kuat tegangan terendah dibandingkan beton dengan kadar nano-silica

dengan kadar 6% yang memilki nilai tegangan paling tinggi. Dapat disimpulkan bahwa

ukuran partikel yang semakin kecil berdamapak pada penambah luas permukaan beton

sehingga nilai kuat tegangan maksimum yang diterima beton akan meningkat.

3. RCPT (rapid chloride permeability test)

Tes ini dilakukan untuk melihat nilai koefisien permeabilitas pada beton dengan

menggunakan klorida.

Tabel 3. Hasil tes RCPT

Gambar 5. Kondisi secara fisik pada sampel B-0 (0%) dan B-2 (6%)

Gambar 6. Distribusi pori pada sampel A dan B

Dari gambar dan tabel diatas dapat dilihat bahwa permeabilitas yang terjadi pada beton

dengan kadar nano-silica 0% memiliki nilai yang lebih besar dibandingkan nilai

permeabilitas pada sampel yang mengndung nano-silica. Beton dengan keadaan tanpa

teknologi nano memiliki pori yang lebih besar dibandingkan sampel beton dengan

teknologi nano, hal ini terjadi karena ukuran partikel pada sampel beton yang tidak

menggunakan teknologi nano-silica memiliki ukuran yang lebih besar yaitu 9 kali lipat

lebih besar dari ukuran partikel sampel beton yang menggunakan teknologi nano. Oleh

karena itu, besarnya pori pada beton akan mengakibatkan rembesan yang terjadi pada

beton dan sebaliknya, sehingga ukuran pori pada beton berbanding lurus dengan

rembesan yang terjadi pada beton.

BAB V

PENUTUP

5.1. Kesimpulan

Berdasakan penjabaran diatas maka dapat disimpulkan bahwa

1. Keretakkan pada beton bisa terjadi karena adanya proses hidrasi, kurang tahannya beton

saat proses pembebanan, pengaruh lingkungan, dan ketika proses produksi dilaksanakan.

2. Penambahan nano silika pada beton dapat meningkatkan mutu beton

3. Penambahan nano silika dapat mempercepat proses hidrasi (mempersingkat durasi),

meningkatkan kekuatan beton, serta memperkecil void ratio dan porositas beton

5.2. Saran

Perkembangan teknologi material dengan menerapkan teknologi nano di Indonesia masih sangat

kurang. Padahal kebutuhan akan material terus meningkat seiring dengan berkembangnya zaman

karena pembangunan akan terus berlangsung terlebih di Negara Indonesia yang masih

merupakan Negara berkembang. Seharusnya di Negara Indonesia menaruh konsern yang sangat

tinggi pada perkembangan teknologi salah satunya teknologi bahan.

Teknologi nano-silika dapat mengakibatkan property dan durabilitas dari beton meningkat,

sehingga dalam perkembangan teknologi material akan sangat bermanfaat. Namun, untuk

membuat partikel menjadi ukuran nano memerlukan biaya dan teknolgi yang canggih untuk

dapat memproduksinya. Oleh karena itu, diperlukan langkah taktis efektif dan efisien yang dapat

memproduksi silica oksida menjadi berukuran nano agar dapat dimanfaatkan secara maksimal.

DAFTAR PUSTAKA

I Putu Laintarawan, ST, MT., I Nyoman Suta Widnyana, ST, MT., I WAYAN Artana, ST.,

2009. Buku Ajar Konstruksi Beton I. Program Studi Teknik Sipil Fakultas Teknik

Universitas Hindu Indonesia (halaman 1-3, semen)

Vili Lilkov, Ivan Rostovsky, Ognyan Petrov, Yana Tzvetanova, Plamen Savov. Long term

study of hardened cement pastes containing silica fume and fly ash.

A.M. Said, M.S. Zeidan, M.T. Bassuoni, Y.Tian. Properties of concrete incorporating nano-

silica

Anda mungkin juga menyukai

- Contoh Soal Gsr-TorsiDokumen3 halamanContoh Soal Gsr-TorsiRinaldi Dwiyanto100% (2)

- BETON MASSIFDokumen8 halamanBETON MASSIFadilfirmansyahBelum ada peringkat

- Laporan Praktek Beton PNLDokumen33 halamanLaporan Praktek Beton PNLsyieh94Belum ada peringkat

- Buku Putih Sanitasi Kabupaten BogorDokumen4 halamanBuku Putih Sanitasi Kabupaten BogorAnggita RahmawatiBelum ada peringkat

- Farhan F44190084 ArduinoDokumen5 halamanFarhan F44190084 ArduinoFarhanBelum ada peringkat

- Studi Kasus Pencemaran LingkunganDokumen8 halamanStudi Kasus Pencemaran LingkunganInggrid100% (1)

- 062 AYU Makalah Dan Soal Cacar AirDokumen17 halaman062 AYU Makalah Dan Soal Cacar AirEgit Triayu Prayuni Amir100% (1)

- Makalah PlambingDokumen43 halamanMakalah PlambingMuhammad Syarif HidayatullahBelum ada peringkat

- 4125 10632 1 SMDokumen6 halaman4125 10632 1 SMadeliaazmiBelum ada peringkat

- Power Point KWNDokumen26 halamanPower Point KWNDani HertantoBelum ada peringkat

- Dasar Teknik untuk Kesehatan LingkunganDokumen21 halamanDasar Teknik untuk Kesehatan LingkunganSanisa EkaBelum ada peringkat

- Peranan Teknik Sipil Dalam Bidang Transportasi (Pengantar Ilmu Teknik Sipil)Dokumen17 halamanPeranan Teknik Sipil Dalam Bidang Transportasi (Pengantar Ilmu Teknik Sipil)gildhannnBelum ada peringkat

- POLITERDokumen22 halamanPOLITERDaffa Ramadhan Aridis100% (1)

- Krisis Air BersihDokumen14 halamanKrisis Air BersihDorti NababanBelum ada peringkat

- Kawasan Industri MorowaliDokumen6 halamanKawasan Industri MorowaliAgus TarunaBelum ada peringkat

- SKAKTIFKULIAHDokumen1 halamanSKAKTIFKULIAHanshar shalehBelum ada peringkat

- Jurnal Fly AshDokumen7 halamanJurnal Fly Ashgreat funBelum ada peringkat

- Proposal KKN RT 37Dokumen17 halamanProposal KKN RT 37Deby Aprilucia FarahdeviraBelum ada peringkat

- PKM GT Aspal Serap AirDokumen24 halamanPKM GT Aspal Serap AirNichofieroharumalbaraBelum ada peringkat

- Beton Hampa (Vacuum Concrete)Dokumen23 halamanBeton Hampa (Vacuum Concrete)anqazBelum ada peringkat

- RANGBANG2022Dokumen14 halamanRANGBANG2022Multitech BaliBelum ada peringkat

- HIDROLOGDokumen3 halamanHIDROLOGRizq PraBelum ada peringkat

- Pencemaran Udara Pada Asap Pabrik PT Semen - Novi FauziyahDokumen7 halamanPencemaran Udara Pada Asap Pabrik PT Semen - Novi FauziyahNovi FauziyahBelum ada peringkat

- Contoh Proposal Pendanaan Student Exchange ASTW 2017Dokumen10 halamanContoh Proposal Pendanaan Student Exchange ASTW 2017dewi tanziIlatul arovaBelum ada peringkat

- OPTIMASI PROSESDokumen10 halamanOPTIMASI PROSESIrena HidayaniBelum ada peringkat

- Makalah KIMTEK Beton PolimerDokumen8 halamanMakalah KIMTEK Beton PolimerSarah Giovani NBelum ada peringkat

- HehDokumen14 halamanHehRefan FadilahBelum ada peringkat

- Proses Penyusunan Karangan IlmiahDokumen14 halamanProses Penyusunan Karangan IlmiahBinet Care94% (17)

- OPTIMASI PENGUMPULAN SAMPAHDokumen58 halamanOPTIMASI PENGUMPULAN SAMPAHRininta Triananda NoorBelum ada peringkat

- Topik Lomba Debat Bahasa Indonesia Bagi Mahasiswa 2016Dokumen3 halamanTopik Lomba Debat Bahasa Indonesia Bagi Mahasiswa 2016Alex ArpandiBelum ada peringkat

- Batu BataDokumen93 halamanBatu BataAndreas GunandarBelum ada peringkat

- Dampak Limbah Negatif Limbah Industri Peleburan BajaDokumen14 halamanDampak Limbah Negatif Limbah Industri Peleburan BajasanoizuBelum ada peringkat

- KUIS 1Dokumen4 halamanKUIS 1Rogero DBelum ada peringkat

- Makalah Analisis Kebocoran Minyak Di Laut Karawang NewDokumen30 halamanMakalah Analisis Kebocoran Minyak Di Laut Karawang NewAgung Heho100% (2)

- Pencemaran Udara New DelhiDokumen15 halamanPencemaran Udara New DelhiAbiyan AkbarBelum ada peringkat

- Tugas I Kelas Unit Operasi Dan ProsesDokumen3 halamanTugas I Kelas Unit Operasi Dan Prosesfebri_juitaBelum ada peringkat

- SDGs Tujuan 1-2Dokumen31 halamanSDGs Tujuan 1-2indahprambonoBelum ada peringkat

- Resume Kimia AtmosferDokumen3 halamanResume Kimia AtmosferEndah Septyani Hari SaputriBelum ada peringkat

- Fakhruddin CVDokumen4 halamanFakhruddin CVIsran RamliBelum ada peringkat

- Jurnal Teknologi Green Pada Bangunan BerkelanjutanDokumen17 halamanJurnal Teknologi Green Pada Bangunan BerkelanjutanAdlanrafli PramudyaBelum ada peringkat

- Standard Sni Fender 398 536 1 SMDokumen10 halamanStandard Sni Fender 398 536 1 SMPuja Ningrat WibowoBelum ada peringkat

- Perbandingan Kuat Lentur Balok Berpenampang Persegi dan IDokumen132 halamanPerbandingan Kuat Lentur Balok Berpenampang Persegi dan IdenyessBelum ada peringkat

- PEMBANGUNAN DESADokumen85 halamanPEMBANGUNAN DESAAnas MuhammadBelum ada peringkat

- Lantai ParketDokumen4 halamanLantai ParketAndana Dwi PutrantoBelum ada peringkat

- TINJAUAN LIMBAH CAIRDokumen131 halamanTINJAUAN LIMBAH CAIRArdetha Titarnia AurlyBelum ada peringkat

- Teori Bangkitan PerjalananDokumen20 halamanTeori Bangkitan PerjalananFebby RiantasariBelum ada peringkat

- Analisa Kemacetan Pasar Kordon (Indra Subagja 41155010160046)Dokumen22 halamanAnalisa Kemacetan Pasar Kordon (Indra Subagja 41155010160046)indraBelum ada peringkat

- Studi Kelayakan Pembangunan RTH PerumahanDokumen11 halamanStudi Kelayakan Pembangunan RTH PerumahansyahruBelum ada peringkat

- Schlumberger PesertaDokumen27 halamanSchlumberger PesertaAriestyo RezaBelum ada peringkat

- KA ANDALDokumen40 halamanKA ANDALp062070081Belum ada peringkat

- Analisis Kualitas Air SederhanaDokumen54 halamanAnalisis Kualitas Air SederhanaRahayuDewantyyBelum ada peringkat

- Pengantar Teknik LingkunganDokumen27 halamanPengantar Teknik LingkunganAngga Tri Prasetyo100% (1)

- Tugas Rangkuman BetonDokumen6 halamanTugas Rangkuman BetonA123Belum ada peringkat

- SEMPIT MALAKADokumen3 halamanSEMPIT MALAKADita ChanBelum ada peringkat

- Kurikulum T.PWK UndipDokumen2 halamanKurikulum T.PWK UndipWulan Nurfitri Putri IrawanBelum ada peringkat

- ECO MASJIDDokumen28 halamanECO MASJIDSurya SuryadiBelum ada peringkat

- K3 LAPANGANDokumen7 halamanK3 LAPANGANDeni Angga Hidayat0% (1)

- Contoh Kasus Amdal Kawasan Lingkungan Industri Kecil Di SemarangDokumen10 halamanContoh Kasus Amdal Kawasan Lingkungan Industri Kecil Di SemarangSam YahyaBelum ada peringkat

- Makalah Tentang Pekerjaan Beton Masa (Mass Concrete)Dokumen10 halamanMakalah Tentang Pekerjaan Beton Masa (Mass Concrete)KhairunnisaBelum ada peringkat

- Rumus Hidrasi SemenDokumen13 halamanRumus Hidrasi SemenYudhi Dwi Hartono100% (1)

- BETON MASSADokumen11 halamanBETON MASSARidwan Nur HIdayatBelum ada peringkat

- Sni 6880 2016Dokumen181 halamanSni 6880 2016Dionisius ChrisBelum ada peringkat

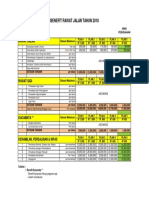

- Benefit Rawat Jalan TH 2018Dokumen1 halamanBenefit Rawat Jalan TH 2018Fitriani DeuisBelum ada peringkat

- Data ListDokumen1 halamanData ListRinaldi DwiyantoBelum ada peringkat

- Mikrosimulasi Mixed Traffic Pada SimpangDokumen10 halamanMikrosimulasi Mixed Traffic Pada SimpangWandavin ZBelum ada peringkat

- LR03Dokumen15 halamanLR03Rinaldi DwiyantoBelum ada peringkat

- Data ListDokumen1 halamanData ListRinaldi DwiyantoBelum ada peringkat

- Book 1Dokumen1 halamanBook 1Rinaldi DwiyantoBelum ada peringkat

- Hubungan Hujan Aliran (RRSim09)Dokumen8 halamanHubungan Hujan Aliran (RRSim09)Rinaldi DwiyantoBelum ada peringkat

- Keretakan JalanDokumen28 halamanKeretakan JalanRinaldi DwiyantoBelum ada peringkat

- Paper Sejarah Jalan Raya Di IndonesiaDokumen11 halamanPaper Sejarah Jalan Raya Di IndonesiaRinaldi DwiyantoBelum ada peringkat

- Makalah Properti MaterialDokumen1 halamanMakalah Properti MaterialRinaldi DwiyantoBelum ada peringkat

- TransportasiDokumen41 halamanTransportasiEdison Otto Van BismarcBelum ada peringkat

- Ling JutDokumen12 halamanLing JutRinaldi DwiyantoBelum ada peringkat

- Pancasila Sebagai IdeologiDokumen8 halamanPancasila Sebagai IdeologiRinaldi DwiyantoBelum ada peringkat