Buku Panduan PLC Di SMC Training Center

Diunggah oleh

Sunu AdiansyahJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Buku Panduan PLC Di SMC Training Center

Diunggah oleh

Sunu AdiansyahHak Cipta:

Format Tersedia

PT.

SYSTEM MEKATRONIK CIPTA JAYA SENTOSA

Kawasan Jababeka 1, Jln Jababeka 17 Blok W 36-37 No. A5, Cikarang-Bekasi

Telp 021-89840431 Fax 021-89840435 Email Adm_training@smcindonesia.com

SMC TRAINING CENTER INDONESIA

Always Getting Better

DAFTAR ISI

PENGENALAN

LATAR BELAKANG

1. BAB I SISTEM KONTROL

1.1 Kenapa Otomasi?

1.2 Sistem Biner Dan Analog

1.3 Sistem Kontrol Tradisional

1

1

2

2

4

5

2. BAB II PROGRAMMABLE LOGIC CONTROLLER

2.1 Pendahuluan

2.2 Latar Belakang Dan Sejarah

2.3 Desain Hardware

2.4 Pemrograman PLC

2.5 Jenis Sistem PLC

6

6

6

7

11

14

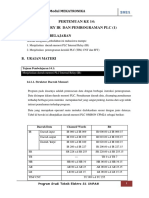

3. BAB III PEMROGRAMAN PLC

3.1 Instruksi Logika dan Pemrograman Grafis

Eksekusi Program

3.2 Fitur

Fungsi standar PLC Internal

17

17

39

41

41

4. BAB IV KOMUNIKASI PLC

4.1 Komunikasi

4.2 Input PLC

4.3 Output

42

42

43

45

5. BAB V PEMILIHAN SISTEM PLC

5.1 Prosedur Untuk Sistem PLC

5.2 Pemeliharaan Sistem PLC

47

47

47

Buku panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

PENGENALAN

Pada dewasa ini, pergerakan yang sangat cepat pada dunia industri sangat kompetitif.

Sebuah perusahaan yang ingin bertahan harus fleksibel, hemat biaya dan efisien. Dalam proses dan

industri manufaktur akan menghasilkan permintaan sistem kontrol industri yang besar untuk

merampingkan untuk merampingkan operasi dalam hal kecepatan, kehandalan dan output produk

Sistem kontrol seperti rangkaian relay, logika dan sistem computer, menjadi kontrol yang

efektif untuk industri. Bagaimanapun juga, setiap sistem memiliki batas dan kerugian yang dapat

diatasi melalui penggunaan programmable logic contrtroller (PLC).

Apa itu programmable logic controller?

PLC adalah sistem elektronik digital yang menggunakan memori yang dapat diprogram untuk

implementasi fungsi spesifik seperti logika, urutan, timer, counter dan aritmatika untuk mengontrol

melalui modul analog atau digital input/output bermacam-macam tipe dari mesin atau proses.

LATAR BELAKANG

PLC digunakan terutama di industri motor pada awal 1970an. Dimana PLC digunakan untuk

menggantikan panel relay yang besar. Tidak hanya menggantikan PLC membutuhkan ruang yang

lebih kecil dari sistem relay, PLC juga lebih handal. Satu poin penting untuk PLC adalah sangat

fleksibel dalam hal modifikasi atau mengganti urutan kontrol. Dan sekarang memungkinkan untuk

mengganti atau memodifikasi sistem kontrol tanpa harus menyambung atau memutus kabel.

Program dapat dirubah dengan sangat sederhana menggunakan konsul program consol atau graphic

programming panel yang terdapat pada PLC.

Permintaan industri terhadap PLC bertambah dengan sangat cepat dan ini telah mendorong

produsen untuk mengembangkan seluruh sistem yang menggunakan mikroprosesor mempunyai

level dan performa yang beraneka ragam. Sekarang tersedia PLC dari unit kecil hingga sistem

modular canggih dengan berbagai tambahan modul fungsi seperti analog input/output dan

komunikasi. Sistem modular memungkinkan untuk ekspansi atau upgrade sistem kontrol dengan

biaya dan gangguan minimum.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

BAB I

SISTEM KONTROL

1.1. KENAPA OTOMATISASI ?

Pada kebanyakan industri, jalan menuju peningkatan produktivitas adalah melalui

peningkatan otomatisasi proses dan mesin. Otomatisasi diperlukan untuk meningkatkan kualitas

output produk. Otomatisasi menyebabkan pergantian beberapa atau semua tenaga manusia yang

dibutuhkan untuk melakukan dan mengendalikan operasi tertentu.

Banyak industri dan pabrik menempatkan pekerjanya untuk mengendalikan mesin dan

peralatan, dan tidak mengharuskan mereka untuk melaksanakan tugas secara manual. Sistem

kontrol membutuhkan pekerja untuk mengetahui pengoperasian suatu proses tertentu, dan input

yang diperlukan untuk mencapai dan mempertahankan output yang diinginkan.

Untuk mencapai otomatisasi, pekerja harus digantikan dengan sebuah bentuk sistem

otomatis yang mampu mengontrol proses dengan pekerja yang lebih sedikit atau tanpa pekerja.

Sistem ini harus dapat mulai, mengatur dan berhenti sesuai dengan variabel yang dipantau atau

diukur, untuk mendapatkan output yang diinginkan. Sistem yang disebutkan di atas disebut sistem

kontrol.

Sistem Kontrol

Sistem kontrol terdiri dari tiga bagian : Input, Proses dan Output.

Gambar 1.1(a)

Elemen Sistem Kontrol

Bagian Input

Sinyal input umumnya berasal dari berbagai macam sensor yang mengubah kuantitas fisik

menjadi sinyal elektrik. Sensor dapat berupa tombol sederhana, limit switch atau sensor proximity

dan lain-lain. Tergantung pada sensor yang digunakan, sinyal dapat berupa on/off (binary) atau

kontinu (analog) yang merepresentasikan kuantitas inputnya.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

Gambar 1.1b

Tipe Perangkat Input

Bagian Proses

Dari sinyal input, sistem kontrol otomatis harus menghasilkan sinyal output yang diperlukan

sesuai dengan rencana pengendalian yang dimasukkan ke dalam prosesor. Rencana kontrol ini dapat

di impementasikan dalam dua cara yang berbeda, menggunakan kabel yang dirangkai (hard-wired)

atau system programmable control.

Sistem kontrol menggunakan kabel yang dirangkai (hard-wired) mempunyai fungsi kontrol

yang tetap atau permanen. Sedangkan system programmable control, fungsi kontrolnya diprogram

dan tersimpan pada memori. Program ini dapat di ubah atau dimodifikasi ketika diperlukan.

Tabel 1.1 Sistem Kontrol

Sistem Hard-wired

Sistem Programmable

Relay

Komputer

Logika Elektronik

Mikroprosesor

Logika Pneumatik

Sistem PLC

Logika Hidrolik

Bagian Output

Motor, silinder, relay dan lain-lain adalah perangkat output yang mengubah sinyal dari

sistem kontrol menjadi kuantitas lain yang diperlukan. Sebuah silinder pneumatik sebagai contoh,

mengubah sinyal pneumatik menjadi gerakan linier.

Gambar 1.1(c) Tipe Perangkat Output

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

1.2. SISTEM BINER DAN ANALOG

Kebanyakan variasi kuantitas seperti temperatur, kecepatan dan lain-lain. Berubah secara

bertahap dan terus menerus dengan nilai rentang yang tidak terbatas; ini disebut kuantitas analog.

Gambar 1.2 (a) menunjukkan bentuk gelombang analog.

Gambar 1.2(a)

Gelombang Analog

Beberapa perangkat menghasilkan sinyal dengan dua keadaan (gambar 1.2 (b)), contohnya

keadaan ON-OFF.

Dua keadaan yang sering digunakan

ON

OFF

Closed

Open

High

Low

Yes

NO

+5V

0V

True

False

Gambar 1.2(b)

Gelombang Biner

Sinyal dengan dua kondisi ini disebut sinyal biner, di mana satu level diberi nilai 1 dan yang

lain diberi nilai 0.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

1.3. SISTEM KONTROL TRADISIONAL

Relay

Relay digunakan pada banyak sistem kontrol modern, relay adalah switch elektrik dengan

kemampuan arus tinggi yang dikontrol secara tidak langsung dioperasikan dengan kontrol arus

rendah.

Banyak aplikasi industi menggunakan relay sebagai interface/antarmuka antara sinyal level

rendah (5 12V) dari pengontrol menjadi perangkat dengan arus tinggi.

Karena semua relay mempunyai bagian yang bergerak, sehingga terbatas dalam hal

kecepatan beroprasi, kehandalan dan umur. Relay selalu memiliki ukuran yang besar, membutuhkan

mounting racks yang besar pada sebagian besar aplikasi. (sebuah perangkat semikonduktor dikenal

sebagai solid state relay tidak terdapat bagian yang bergerak, sehingga sering digunakan untuk

switching dengan kecepatan tinggi dari perangkat arus tinggi, menyediakan banyak peningkatan

kehandalan dan kecepatan melebihi relay tradisional)

Gambar 1.3

Konstruksi Relay

Sistem kontrol relay dapat terdiri dari beberapa ratus atau ribuan kontak switch, yang

membuat merancang menjadi tugas yang besar. Bahkan untuk kontrol sederhana jumlah relay yang

digunakan dapat menyebabkan kontrol panel menjadi besar, karena setiap relay hanya dapat

menyediakan beberapa kontak saja (misalnya <10). Fungsi dari sistem relay biasanya dideskripsikan

dan didesain pada diagram rangkaian relay yang mengilustrasikan sambungan dari semua kontak

elektrik dan koil relay, bersama dengan informasi elektrik dan konstruksi mekanik dari sistem.

Sangat sulit untuk merubah fungsi kontrol dari sistem relay setelah semuanya terhubung dan

biasanya diperlukan penyambungan kembali secara penuh. Bersama dengan kerugian lain dari biaya

kecepatan dan kehandalan, oleh karena itu telah mengarah pada penggantian sistem relay oleh

alternatif modern yang berdasarkan pada elektronik dan mikroprosesor.

Relay masih digunakan secara luas sebagai perangkat output (actuator) pada sistem kontrol

tipe yang lain dan cocok untuk konversi sinyal kontrol untuk arus yang tinggi / tegangan yang lebih

tinggi.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

BAB II

PROGRAMMABLE LOGIC CONTROLER (PLC)

2.1 PENDAHULUAN

Kebutuhan untuk sistem kontrol yang merah, fleksibel dan mudah dipakai telah

menghasilkan pengembangan PLC standar berdasarkan perangkat CPU dan programmable memory.

Semula didesain untuk menggantikan sistem kontrol rangkaian relay dan logika timer yang

ditemukan dalam kontrol panel. PLC memberikan kemudahan dan fleksibilitas dalam pengontrolan

menggunakan software dan eksekusi instruksi logika sederhana (dalam bentuk diagram ladder). PLC

memiliki fungsi internal seperti timer, counter dan relay yang memungkinkan kita untuk membuat

kontrol yang canggih bahkan dengan PLC level rendah.

Sebuah PLC beroprasi dengan membaca sinyal input dari sebuah proses dan menjalankan

instruksi logika (yang telah diprogram dan tersimpan di dalam memori). Pada sinyal input ini akan

diproduksi sinyal output unutk menjalankan aktuator. Standar antarmuka yang dibangun di PLC

memungkinkan untuk disambung langsung dengan sensor dan aktuator (sebagai contoh proximity

switch dan solenoid) tanpa membutuhkan rangkaian penghubung atau relay.

Melalui penggunaan PLC kita dapat memodifikasi sistem kontrol tanpa harus memutus dan

menyambuang kabel lagi. Kita hanya perlu mengubah kontrol program (software) menggunakan

konsul pemrogram atau terminal visual display unit. PLC juga memerlukan instalasi jauh lebih

pendek dan singkat dibanding sistem kontrol dengan relay.

Meskipun PLC mirip dengan computer konvensional dalam hal arsitektur hardware. PLC

memiliki fitur tertentu yang sesuai dengan kontrol industri.

1) Lebih keras dan tahan terhadap getaran.

2) Memiliki konstruksi dengan pendekatan modular, memudahakan dalam mengganti,

menambah unit (contohnya input/output I/O).

3) Sambungan I/O dan level sinyal standart.

4)

Bahasa pemrograman yang mudah untuk dipahami (diagram ladder)

5) Mudah untuk diprogram dan diprogram ulang.

Fitur PLC di atas sangat diinginkan dalam berbagai macam industri dan aplikasi proses

kontrol.

2.2. LATAR BELAKANG SEJARAH

Pada tahun 1968 sekelompok engineer dari General Motor mengembangkan konsep PLC

dengan spesifikasi awal. PLC harus bisa:

1) Mudah untuk diprogram dan diprogram ulang

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

2) Mudah dalam pemeliharaan dan perbaikan

3) Lebih dapat diandalkan di lingkungan industri

4) Biaya yang kompetitif

Pengembangan PLC

1968

Konsep PLC dikembangkan.

1969

CPU controller hardware telah digunakan dengan instruksi logika. Menggunkan memori 1K

dan 128 I/O.

1974

Menggunakan beberapa prosesor dalam PLC dengan tambahan fungsi timer dan counter.

Operasi aritmatika juga dimasukkan. PLC mempunyai memori 12K dan 1024 I/O.

1976

System remote I/O diperkenalkan.

1977

PLC dengan mikroprosesor diperkenalkan

1980

Modul I/O cerdas dikembangkan

1983

PLC kecil dan murah diperkenalkan

1985 Kedepan

Dengan kemampuan networking

2.3 DESAIN HARDWARE

PLC mirip dengan komputer yang juga terdiri dari tiga area fungsi: proses, memori dan

input/output. Sinyal input ke PLC dibaca dan disimpan di memori, di mana prosesor menjalankan

instruksi program pada sinyal inputnya. Sinyal output kemudian dihasilkan untuk mengaktifkan

perangkat output. Tindakan yang diambil bergantung sepenuhnya pada program yang disimpan

dalam memori. Sebagai tambahan sebuah perangkat pemrogram digunakan untuk mendownload

program (software) ke memori PLC.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

Gambar 2.3(a)

Sistem PLC

Central Processing Unit (CPU)

CPU mengontrol, memonitor dan mengawasi seluruh operasi di dalam PLC. CPU juga

melakukan instruksi program yang tersimpan di dalam memori. Sebuah jalur komunikasi internal

juga dikenal sebagai sistem bus, membawa informasi dari dan ke PLC, memori dan I/O di bawah

kendali CPU.

Memory

(a) Sebagai tempat penyimpanan program, PLC sekarang menggunakan memori semikonduktor

seperti RAM (read/write memory), atau programmable read only memory dari EPROM atau

keluarga EEPROM.

Memori Semikonduktor

Memori semikonduktor dibagi menjadi dua grup:

(i) Volatile memori

Memori yang akan hilang data di dalamnya pada saat sumbernya mati.

(ii) Non Volatile memori

Memori yang datanya tidak akan hilang pada saat sumbernya mati.

(i) Volatile memori

RAM atau Random Access Memory adalah sebutan yang diberikan untuk read/write

memori, yang memungkinkan sinyal individual atau data untuk di tulis atau dibaca

pada saat sinyal kontrol yang tepat ada.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

Setiap data dapat ditulis, dibaca atau dihapus sesering yang diperlukan. Tetapi karena

memori ini merupakan jenis volatile, data yang ada di dalamnya akan hilang jika

sumbernya mati. Sebuah baterai cadangan harus disediakan untuk RAM jika kita

memerlukan data yang ada di dalamnya tidak hilang.

(ii) Non Volatile memori

Pada saat sumber dimatikan, memori jenis ini tidak akan kehilangan data yang ada di

dalamnya. Memori pada group ini dapat dibagi memori menjadi erasable dan non

erasable.

(i) Non Erasable memori terdiri dari:

ROM atau Read Only Memory adalah memori yang di dalamnya berisi program

permanen yang tidak dapat diubah. ROM digunakan untuk perangkat yang

diproduksi dalam jumlah besar.

PROM atau Programmable ROMs adalah ROM yang dapat diprogram oleh

pengguna menggunkan PROM programmer

(ii) Erasable memori terdiri dari:

EPROM atau Erasable PROM dapat diprogram seperti PROM. Data dalam memori

ini dapat dihapus dengan pencahayaan sinar ultraviolet kira-kira 30 menit. EPROM

kemudian dapat diprogram lagi dan lagi.

EEPROM atau Electrically Erasable PROM seperti EPROM tetapi data yang berada di

dalamya dapat dihapus secara elektik selama tersambung dengan rangkaian.

Setelah program telah selesai dikembangkan, ditest dan siap untuk digunakan. Program

tersebut dapat didownload ke dalam chip memori PROM atau EPROM. (gambar 2.3 (b))

Gambar 2.3(b)

IC EPROM

(b) Selain tempat penyimpanan program, sebuah PLC mungkin perlu memori untuk fungsi yang

lain seperti:

(i) Tempat penyimpanan buffer sementara dari status saluran input/output I/O RAM.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

SMC TRAINING CENTER INDONESIA

Always Getting Better

(ii) Tempat penyimpanan sementara untuk status fungsi internal, seperti timer, counter,

internal relay, dan lain-lain.

Unit Input/Output (I/O)

Unit I/O dari interface antara mikroelektronik internal dari PLC dan dunia luar. Oleh karena

itu harus unit I/O harus menyediakan sinyal dan fungsi isolasi. Ini memungkinkan PLC untuk

dihubungkan secara langsung dengan sensor dan aktuator. (sebagai contoh proximity switch dan

solenoid) tanpa membutuhkan rangkaian penghubung atau relay.

Semua PLC memiliki saluran I/O yang terisolasi secara elektrik dari proses kontrol

menggunakan rangkaian opto-isolator (gambar 2.3 (c)) pada modul I/O.

Gambar 2.3(c)

Rangkaian Opto-isolator

Setiap titik I/O menggunakan alamat unik atau nomor saluran selama pembuatan program

untuk menentukan atau mengaktifkan output yang penting di dalam program. Light emitting

diodes (LED) pada PLC atau unit I/O sebagai indikator status dari saluran I/O. Ini memudahkan kita

untuk mengetahui input dan output yang aktif.

Unit Pemrograman

Kebanyakan panel pemrograman berisi RAM yang cukup untuk tempat penyimpanan

sementara dari program yang di buat atau dimodifikasi.

Beberapa unit pemrograman memiliki fasilitas monitoring dan forcing, memungkinkan

kita untuk dapat mellakukan observasi secara real time selama program dijalankan. Hal ini sangat

membantu untuk troubleshooting, khususnya saat target yang kita amati sulit di akses.

Sebuah Visual Display Unit (VDU) dengan keyboard dan screen display lengkap, dihubungkan

dengan controller via serial link (normalnya RS232) sering digunakan untuk memprogram PLC besar.

VDU menyediakan peningkatan fasilitas pemrograman seperti screen graphics dan text comment

yang membantu dalam pembacaan program. Personal Computer juga dapat dikonfigurasi sebagai

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

10

SMC TRAINING CENTER INDONESIA

Always Getting Better

unit pemrograman untuk PLC. Fasilitas high-speed operation dan screen graphics ideal untuk

pemrograman grafis dari rangkaian ladder dan lain-lain.

2.4 PEMROGRAMAN PLC

Kebutuhan yang paling penting dari setiap bahasa pemrograman PLC adalah bahwa bahasa

pemrograman tersebut mudah dipahami dan digunakan dalam sistem kontrol. Hal ini membutuhkan

bahasa tingkat tinggi yang dapat menyediakan perintah-perintah yang mendekati fungsi yang

dibutuhkan oleh pengguna, tetapi tidak rumit dan mudah dipelajari.

Sejak diagram ladder telah digunakan secara umum dalam mendeskripsikan logika rangkaian

relay, sehingga pemrograman PLC menggunakan diagram ladder agar lebih familiar dengan

pengguna.

Penjelasan Diagram Ladder

Diagram ladder menggunakan symbol standar untuk menggambarkan komponen dan fungsi

rangkaian dalam sistem kontrol.

Diagram ladder pada awalnya banyak digunakan untuk menggambarkan rangkaian logika

kontrol secara hardware untuk mesin-mesin di industri. Dan untuk mempermudah penggunaan PLC,

maka dibuatlah PLC dengan bahasa pemrograman yang sudah familier.

Simbol Diagram Ladder

Input, kontak normally-open

Input, kontak normally-closed

Input, dengan sambungan seri

Input, dengan sambungan Parallel

Perangkat output

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

11

SMC TRAINING CENTER INDONESIA

Always Getting Better

Diagram ladder terdiri dari dua garis vertikal untuk mewakili garis sumber, ditambah simbol

rangkaian yang membentuk anak tangga (rung). Diagram ladder diagram yang menggambarkan

sambungan atara perangkat input dan output dalam sistem kontrol. Berikut adalah contoh diagram

ladder sederhana.

Contoh Diagram Ladder

Gambar 2.4(a)

Gambar 2.4(b)

Gambar 2.4(c)

Garis vertikal di sebelah kanan dan kiri pada diagram ladder menggambarkan sumber atau

line tegangan yang dapat berupa AC maupun DC. Jika AC, garis sebelah kiri adalah fase dan sebelah

kanan adalah netral, sedangkan jika DC, garis sebelah kiri adalah terminal positif dan sebelah kanan

adalah terminal negatif.

Untuk kasus gambar 2.4(c) di atas, koil 00500 akan menyala jika salah satu atau kedua

kondisi dari input 00001 dan 00002 ON dan kondisi 00003 tetap OFF. Dan koil 00500 tidak akan

menyala selama 00003 ON.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

12

SMC TRAINING CENTER INDONESIA

Always Getting Better

Di dalam PLC, setiap kontak maupun koil internal akn memiliki alamat yang unik. Sebagai

contoh koil 00500 akan memiliki kontaktor NO dan NC dengan alamat yang sama. Untuk setiap koil,

jumlah kontaktor yang dimilikinya dapat disesuaikan dengan kebutuhan gambar 2.4(d). hal ini

berbeda dengan sebuah relay elektromekanis yang mempunyai jumlah kontaktor tertentu saja.

Gambar 2.4 (c)

Bagian terpenting dari setiap desain diagram ladder adalah dokumentasi sistem dan

operasinya. Dengansistem dokumentasi dan operasi yang jelas memungkinkan setiap pengguna

untuk mengerti dengan cepat.

Logika Instruksi (mnemonic)

Teknik yang sering digunakan untuk memprogram PLC kecil adalah menggambar diagram

ladder dari logika yang digunakan, dan diubah menjadi instruksi mnemonic yang akan dimasukkan ke

dalam konsol pemrograman PLC. Instruksi ini Instruksi ini mengacu pada input fisik, output dan

fungsi dalam PLC itu sendiri.

Set instruksi terdiri dari instruksi logika juga dikenal sebagai mnemonic yang mewakili

tindakan yang harus dijalankan dalam PLC. Setiap produsen PLC mempunyai berbagai set intruksi

tetapi memiliki persamaan dalam hal tindakan kontrol yang dilakukan.

Setiap instruksi program terdiri dari dua bagian: a. operasi mnemonic yang juga dikenal

sebagai opcode dan alamat atau komponen operand yang mengidentifikasi elemen tertentu

(contohnya output) di dalam PLC. Sebagai contoh,

Opcode

Operand

OUT

Y100

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

13

SMC TRAINING CENTER INDONESIA

Simbol perangkat

Always Getting Better

Pengidentifikasi

Penetapan Input/Output (I/O)

Instruksi ini digunakan untuk rangkaian logika program dalam bentuk diagram ladder,

dengan menetapkan semua input dan output fisik dengan operan yang sesuai dengan PLC yang

digunakan. Penetapan I/O digunakan berbeda antar produsen tetapi istilah umum tertentu tetap

ada.

2.5 Jenis Sistem PLC

Definisi khas ukuran PLC diberikan dalam hal ukuran memory program dan input/output

maksimum yang dapat didukung oleh sistem. Tabel 2.2 memberikan contoh kategorinya.

Tabel 2.2 Kategori Ukuran PLC

Ukuran Memori

Ukuran PLC

I/O Maksimum

(Jumlah Instruksi)

Kecil

< 140

1K

Sedang

140 250

4K 8K

Besar

> 250

> 8K

Gambar 2.5(a)

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Sysmac C200H Programmable Controller

14

SMC TRAINING CENTER INDONESIA

Always Getting Better

Akan tetapi untuk mengevaluasi PLC, banyak fitur seperti prosesor, cycle time, bahasa,

fasilitas, kemampuan ekspansi dan lain-lain harus diperhitungkan.

Unit Remote Input/Output (I/O)

Ketika jumlah I/O yang banyak ditempatkan jauh dari PLC, menjadi tidak ekonomis dan juga

memakan tempat yang banyak untuk menyambungkannya dengan kabel di setiap titiknya. Solusi

dari masalah ini adalah menempatkan unit remote I/O dekat dengan titik I/O yang diinginkan.

Remote I/O ini akan memonitor semua input dan mengirimkan setatusnya melalui sambungan

komunikasi serial tunggal ke PLC. Pada saat sinyal telah dihasilkan oleh PLC akan memberikan sinyal

sepanjang kabel komunikasi untuk remote I/O, untuk menjalankan proses.

Gambar 2.5(b) Kabel Transmisi Dua Konduktor

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

15

SMC TRAINING CENTER INDONESIA

Always Getting Better

Perbandingan antara PLC dan Relay

Fitur PLC

1. Kecepatan operasi yang tinggi

2. Pemasangan mudah

3. Sangat kompak

4. Fleksibel dalam penggantian kontrol

5. Lebih dapat diandalkan

6. Perawatan mudah

Perbandingan antara PLC dan Komputer

Fitur PLC

1. Biaya rendah

2. Mudah diprogram dan dipasang

3. Berbentuk modular

4. Memiliki kemampuan mengecek error

5. Sesuai dengan lingkungan industri

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

16

SMC TRAINING CENTER INDONESIA

Always Getting Better

BAB III

PEMROGRAMAN PLC

3.1. INSTRUKSI LOGIKA DAN PEMROGRMAN GRAFIS

Instruksi logika digunakan sebagai bahasa pemrograman dasar untuk PLC. meskipun instruksi

logika mudah dipelajari dan digunakan, akan sangat menghabiskan banyak waktu untuk mengecek

dan menghubungkan program yang besar ke fungsi rangkaian actual. Selanjutnya instruksi logika

cenderung bervariasi untuk setiap jenis PLC. sebuah pabrik atau industri dapat digunakan berbagai

PLC berbeda, tetapi mungkin terjadi kebingungan yang dapat mengakibatkan perbedaan-perbedaan

dalam set instruksi.

Nama/

Mnemonik

Simbol

LOAD

Tombol

Deskripsi

masukan

alamat bit Untuk membuat kondisi normally open

LD

pertama kali. Semua instruksi diawali

dengan LOAD atau LOAD NOT.

LOAD NOT

LD NOT

Untuk membuat kondisi normally closed

alamat bit

pertama kali. Semua instruksi diawali

dengan LOAD atau LOAD NOT.

AND

alamat bit Menggabungkan kondisi normally open

AND

dalam sambungan seri.

AND NOT

Menggabungkan kondisi normally closed

AND NOT

OR

Alamat bit

dalam sambungan seri.

alamat bit Menggabungkan kondisi normally open

OR

dalam sambungan pararel.

OR NOT

Menggabungkan kondisi normally closed

OR NOT

alamat bit

dalam sambungan pararel.

AND LOAD

Menggabungkan

dua

group

dalam

AND LD

sambungan seri group ini disebut blok.

Kedua diagram di bawah adalah sama.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

17

SMC TRAINING CENTER INDONESIA

Always Getting Better

OR LOAD

Menggabungkan dua group secara pararel.

OR LD

OUTPUT

alamat bit Output bit yang akan ON jika kondisi

OUT

inputnya ON dan akan OFF jika inputnya

OFF.

OUTPUT NOT

OUT NOT

Output bit yang akan ON jika kondisi

Alamat bit

inputnya OFF dan akan OFF jika inputnya

ON.

TIMER

TIM

nomor TC Memberikan penundaan waktu ON dari set

SV

value (SV) dalam satuan 0.1 detik.

Output akan ON

setelah 15 detik

COUNTER

CNT

nomor TC Menghitung mundur setiap sinyal ON yang

SV

masuk hingga SV mencapai 0. Output akan

on setekah counter di reset

NO OPERATION Tidak ada

Tidak melakukan apa-apa. Dapat dimasuki

NOP(00)

program pada saat modifikasi.

END

Mengindikasikan

END(01)

Program tidak akan dieksekusi jika tanpa

akhir

dari

program.

instruksi END

INTERLOCK

INTERLOCK

IL(02)

dikombinasikan untuk mengontrol status

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

dan

INTERLOCK

CLEAR

18

SMC TRAINING CENTER INDONESIA

Always Getting Better

atau beberapa output yang bergantung

INTERLOCK

pada status INTERLOCK.

CLEAR

ILC(03)

KEEP

Mengunci status bit. Saat input set ON maka

KEEP(11)

Alamat bit

bit KEEP akan ON hingga input reset ON.

Tabel 3.1 Instruksi Dasar

Alternatif yang lain adalah menggunakan pemrogram grafis (gambar 3.1 (a)), tersedia untuk

beberapa PLC. Pemrograman grafis memungkinkan pengguna untuk memasukkan programnya

dalam bentuk diagram ladder menggunakan simbol logika standar untuk mewakili kontak input,

output coil dan lain-lain. Pendekatan ini lebih bersahabat atau user friendly untuk pengguna dari

pada memprogram dengan instruksi logika mnemonic dan dapat dianggap sebagai bentuk bahasa

dengan level yang lebih tinggi.

Pemrograman grafis ini menerjemahkan atau menyusun simbol grafis menjadi instruksi

logika. Yang disimpan ke dalam memori PLC.

Gambar 3.1(a)

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Konsol Pemrograman Grafis

19

SMC TRAINING CENTER INDONESIA

Always Getting Better

LD

OR

OR

OUT

001

002

003

100

Contoh Fungsi Logika

Fungsi AND

Gambar 3.1(b)

Fungsi OR

Gambar 3.1(c)

Penjelasan instruksi ladder

LOAD dan LOAD NOT

Kondisi pertama yang mengawali setiap blok logika dalam urutan diagram ladder adalah

instruksi LOAD atau LOAD NOT. Masing-masing instruksi ini membutuhkan satu baris kode

mnemonic. Instruksi di bawah adalah contoh.

LD

AND

AND

AND

OUT

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

001

002

003

004

100

20

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

00000

LD

00001

instruksi

00002

LD NOT

00003

instruksi

Operan

00000

00000

Jika ini adalah satu-satunya kondisi pada baris instruksi, kondisi eksekusi untuk instruksi

sebelah kanan akan ON pada saat kondisi ON. Untuk instruksi LOAD (yaitu kondisi normally open),

kondisi eksekusinya akan ON ketika IR 00000 ON; untuk instruksi LOAD NOT (yaitu kondisi normally

closed), akan ON ketika 00000 OFF.

AND dan AND NOT

Jika terdapat dua kondisi atau lebih dalam sambungan seri, instruksi pertama yang

digunakan adalah LOAD atau LOAD NOT; dan setelah itu AND atau AND NOT. Contoh berikut

menunjukkan tiga operan dengan urutan instruksi dari kiri LOAD, AND NOT dan AND.

Alamat

Instruksi

Operan

00000

LD

00000

00001

AND NOT

00100

00002

AND

00003

Instruksi

LR 00000

Instruksi di atas akan berkondisi ON jika operan, IR 00000 ON, IR 00100 OFF dan LR 0000 ON.

OR dan OR NOT

Ketika terdapat dua kondisi atau lebih pada baris yang disambung secara pararel, instruksi

pertama yang digunakan adalah LOAD atau LOAD NOT; setelah itu OR atau OR NOT. Contoh berikut

menunjukkan tiga kondisi dengan urutan instruksi dari kiri LOAD NOT, OR NOT dan OR.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

21

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

Operan

00000

LD NOT

00000

00001

OR NOT

00100

00002

OR

00003

Instruksi

LR 00000

Instruksi di atas akan berkondisi ON jika salah satu operan dari IR 00000 atau LR 00000 ON

dan IR 00000 OFF.

Kombinasi instruksi AND dan OR

Pada saat instruksi AND dan OR dikombinasi pada diagram yang lebih kompleks adalah

seperti contoh dibawah ini. Pelajarilah contoh ini hingga anda yakin kode mnemonic yang di tabel

sama dengan gambar diagram ladder.

Alamat

Instruksi

00000

LD

00000

00001

AND

00001

00002

OR

00200

00003

AND

00002

00004

AND NOT

00003

00005

Instruksi

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Operan

22

SMC TRAINING CENTER INDONESIA

Always Getting Better

Di sini instruksi AND berada di antara IR 00000 dan IR 00001 untuk membedakan kondisi

eksekusinya dengan OR pada operan 00200. Hasil dari eksekusi untuk AND dari operan 00002 yang

pada gilirannya menentukan kondisi dari AND yang dibalik (yaitu AND NOT) dengan operan 00003.

Pada diagram yang lebih kompleks kita memerlukan blok logika agar dapat menentukan

instruksi finalnya. Di sanalah kita dapat menggunakan istruksi AND LOAD dan OR LOAD. Sebelum kita

menuju ke diagram yang lebih kompleks kita akan melihat petunjuk yang diperlukan untuk

menyelesaikan program input-output sederhana.

OUTPUT dan OUTPUT NOT

Cara yang sederhana untuk mengeluarkan hasil kombinasi rangkaian kontrol adalah dengan

mengeluarkannya secara langsung dengan instruksi OUTPUT dan OUTPUT NOT. Instruksi ini

digunakan untuk mengontrol bit operan yang telah ditentukan sesuai dengan rangkaian kontrol yang

dibuat. Dengan instruksi OUTPUT bit operan akan ON selama logika rangkaian yang telah dibuat

berkondisi ON dan akan OFF jika logika rangkaian juga OFF. Dan untuk instruksi OUTPUT NOT bit

operan akan ON selama logika rangkaian yang telah dibuat berkondisi OFF dan akan OFF jika logika

rangkaian ON. Hal ini seperti yang ditunjukan di bawah ini. Pada kode mnemonic, setiap instruksi

memerlukan satu baris.

Alamat

Instruksi

Operan

00000

LD

00000

00001

OUT

00200

Alamat

Instruksi

00000

LD

00001

00001

OUT NOT

00201

Operan

Pada contoh di atas, IR 00200 akan ON selama IR 00000 ON. Dan IR 00201 akan OFF selama

IR 00001 ON. Di sini, IR 00000 dan IR00001 akan member inputan bagi IR 00200 dan IR 00201.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

23

SMC TRAINING CENTER INDONESIA

Always Getting Better

Instruksi END

Instruksi terakhir yang dibutuhkan untuk melengkapi sebuah program sederhana adalah

instruksi END. Pada saat CPU men scan program, CPU akan mengeksekusi semua instruksi sampai ke

instruksi END pertama sebelum kembali ke awal program dan mengeksekusi lagi. Walaupun instruksi

END dapat diletakkan di mana saja di dalam program tetapi instruksi yang melewati instruksi END

tidak akan dieksekusi. Angka yang mengikuti instuksi END pada kode mnemonic adalah kode

fungsinya. Instruksi END tidak membutuhkan operand dan kondisi.

Alamat

Instruksi

Operan

00000

LD

00000

00001

AND NOT

00001

00002

Instruksi

00003

END (01)

-----

Jika tidak terdapat instruksi END di dalam program, program tidak akan dieksekusi sama

sekali.

Sekarang anda telah mengetahui semua instruksi yang dibutuhkan untuk membuat sebuah

program input output sederhana. Sebelum kita mengakhiri dengan dasar diagram ladder dan

memasukkan program ke dalam PLC, mari kita lihat instruksi blok logika (AND LOAD dan OR LOAD),

yang kadang diperlukan bahkan untuk program yang sederhana.

Instruksi Blok Logika

Instruksi blok logika tidak sama dengan kondisi spesifik pada diagram ladder; sebaliknya

instruksi blok logika menggambarkan hubungan antara blok logika. Instruksi AND LOAD secara logika

akan menghubungkan dua blok logika secara AND. Instruksi OR LOAD akan menghubungkan dua

blok logika secara OR.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

24

SMC TRAINING CENTER INDONESIA

Always Getting Better

AND LOAD

Meskipun pada rangkaian yang sederhana, diagram di bawah memerlukan instruksi AND

LOAD.

Alamat

Instruksi

Operan

00000

LD

00000

00001

OR

00001

00002

LD

00002

00003

OR NOT

00003

00004

AND LD

-----

Dua blok logika ditunjukkan oleh garis titik-titik. Pada contoh di atas menunjukan bahwa

output ON akan diperoleh pada saat blok kiri (yaitu IR 00000 atau IR 00001 ON), dan pada blok

kanan (yaitu IR 00002 atau IR 00003 ON).

Diagram di atas tidak dapat diubah menjadi kode mnemonic dengan menggunakan instruksi

AND dan OR saja. Jika instruksi AND diantara IR 00002 dan hasil dari OR antara IR 00000 dan IR

00001. OR NOT antara IR 00002 dan IR 00003 hilang dan OR NOT akhirnya menjadi OR NOT antara IR

00003 dan hasil dari AND antara IR 00002 dan OR pertama. Yang kita cari adalah bagaimana

menempatkan OR (NOT) pada tempat yang di inginkan.

Untuk melakukannya, kita dapat menggunakan instruksi LOAD atau LOAD NOT di tengah

instruksi. Pada saat LOAD atau LOAD NOT ditempatkan di sini, hasil eksekusi akan disimpan

sementara pada buffer special dan proses logika diulang kembali. Untuk mengkombinasi hasil

eksekusi kondisi sekarang dan yang sebelumnya, kita menggunakan instruksi AND LOAD atau OR

LOAD.

Analisa dari diagram ladder di atas dalam hal instruksi mnemonic, kondisi untuk IR 0000

adalah instruksi LOAD dan instruksi OR di antara IR 00000 dan IR 00001. Kondisi IR 00002 adalah

instruksi LOAD yang lain dan Instruksi OR NOT di antara IR 00002 dan IR 00003. Untuk membawa

hasil blok instruksi kiri ke blok instruksi bagian kanan, logika AND dari dua blok tersebut harus

diambil. Instruksi AND LOAD lah yang harus kita ambil. Kode mnemonic untuk diagram ladder di atas

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

25

SMC TRAINING CENTER INDONESIA

Always Getting Better

seperti yang ditunjukkan. Instruksi AND LOAD tidak membutuhkan operan karena instruksi ini

mengoperasikan dua LD yang ada di atasnya.

OR LOAD

Diagram berikut memerlukan instruksi OR LOAD di antara blok logika bagian atas dan blok

logika bagian bawah. Kondisi ON akan diperoleh pada saat IR 00000 ON dan IR 00001 OFF atau pada

saat IR 00002 dan IR 00003 ON. Cara kerja Instruksi OR LOAD sama persis dengan AND LOAD. Tetapi

dengan penggabungan secara OR.

Alamat

Instruksi

Operan

00000

LD

00000

00001

AND NOT

00001

00002

LD

00002

00003

AND

00003

00004

OR LD

-----

Tentu saja, beberapa diagram akan memerlukan keduanya instruksi AND LOAD dan OR

LOAD.

Instruksi Blok Logika dalam seri

Untuk diagram kode dengan instruksi blok logika dalam seri, diagram harus dibagi menjadi

blok logika. Setiap blok ditandai ditandai dengan instruksi LOAD pada bagian awalnya. Dan kemudian

AND LOAD atau OR LOAD digunakan untuk menghubungkan setiap bloknya. Dengan keduanya AND

LOAD dan OR LOAD ada dua cara untuk mencapainya. Yang pertama adalah dengan

menghubungkanya setelah dua blok pertama dan kemudian setiap tambahan blok. Dan yang kedua

adalah dengan membuat kode semua blok yang akan digabungkan. Dimulai setiap bloknya dengan

LOAD atau LOAD NOT, dan kemudian baru menggabungkan setiap blok logika tadi. Pada kasus ini

instruksi untuk pasangan blok terakhir harus dipasangkan pertama. Dan kemudian masing-masing

blok sebelumnya harus dikombinasikan. Meskipun menggunakan metode yang berbeda, akan

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

26

SMC TRAINING CENTER INDONESIA

Always Getting Better

menghasilkan hasil yang sama. Metode kedua yang membuat semua bloknya terlebih dahulu, hanya

dapat digunakan maksimum delapan blok saja yang dikombinasikan.

Diagram berikut membutuhkan AND LOAD untuk dikonversi menjadi kode mnemonic,

karena terdapat tiga bagian dari kodisi pararel yang dihubungkan secara seri. Terdapat dua pilihan

untuk membuat program yang ditunjukan.

Cara Pertama

Alamat

Instruksi

00000

LD

00001

Cara Kedua

Operan

Alamat

Instruksi

Operan

00000

00000

LD

00000

OR NOT

00001

00001

OR NOT

00001

00002

LD NOT

00002

00002

LD NOT

00002

00003

OR

00003

00003

OR

00003

00004

AND LD

-----

00004

LD

00004

00005

LD

00004

00005

OR

00005

00006

OR

00005

00006

AND LD

-----

00007

AND LD

-----

00007

AND LD

-----

00008

OUT

00500

00008

OUT

00500

Lagi, dengan metode sebelah kanan maksimal delapan blok saja yang dapat dikombinasikan.

Dan tidak ada jumlah maksimal dari blok yang dapat dikombinasikan dengan metode pertama atau

sebelah kiri.

Diagram berikut memerlukan instruksi OR LOAD untuk mengkonversinya menjadi kode

mnemonic karena terdapat tiga bagian blok seri yang dihubungkan secara pararel.

Bagian pertama dikonversi dengan LOAD dan dilanjutkan dengan AND. Dua blok pertama

digabungkan dengan instruksi OR LOAD, blok terakhir dengan OR LOAD; atau ketiga blok dapat kita

buat terlebih dahulu dan diikuti dengan dua buah instruksi OR LOAD. Kode mnemonic untuk kedua

metode ditunjukan seperti dibawah ini.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

27

SMC TRAINING CENTER INDONESIA

Always Getting Better

Cara Pertama

Alamat

Instruksi

00000

LD

00001

Cara Kedua

Operan

Alamat

Instruksi

Operan

00000

00000

LD

00000

AND NOT

00001

00001

AND NOT

00001

00002

LD NOT

00002

00002

LD NOT

00002

00003

AND NOT

00003

00003

AND NOT

00003

00004

OR LD

-----

00004

LD

00004

00005

LD

00004

00005

AND

00005

00006

AND

00005

00006

OR LD

-----

00007

OR LD

-----

00007

OR LD

-----

00008

OUT

00501

00008

OUT

00501

Lagi, dengan metode sebelah kanan maksimal delapan blok saja yang dapat dikombinasikan.

Dan tidak ada jumlah maksimal dari blok yang dapat dikombinasikan dengan metode pertama atau

sebelah kiri.

Kombinasi AND LOAD dan OR LOAD

Kedua metode dalam membuat kode mnemonic seperti yang dijelaskan di atas juga dapat

digunakan pada saat menggunakan AND LOAD dan OR LOAD, selama jumlah blok yang digabungkan

tidak lebih dari delapan.

Diagram berikut terdiri dari dua blok logika seperti yang ditunjukan. Tidak perlu memisahkan

komponen pada blok b lagi karena dapat langsung kita buat dengan instruksi AND dan OR.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

28

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

Operan

00000

LD

00000

00001

AND NOT

00001

00002

LD

00002

00003

AND

00003

00004

OR

00201

00005

OR

00004

00006

AND LD

00007

OUT

----00501

Meskipun diagram berikut mirip dengan diagram di atas, blok b pada diagram di bawah

tidak dapat di ubah tanpa memisahkannya menjadi dua blok dengan kombinasi OR LOAD. Pada

contoh ini, tiga blok harus kita buat terlebih dahulu dan kemudian OR LOAD digunakan untuk

menggabungkan dua blok terakhir, diikuti dengan AND LOAD untuk menggabungkan hasil

penyambungan OR LOAD dengan kondisi blok a.

Pada saat membuat kode blok instruksi dan menggabungkannya seperti yang ditunjukan di

bawah, di buat dengan cara terbalik. Yaitu instruksi dua blok instruksi logika terakhir digabungkan

pertama kali, diikuti oleh penggabungan hasil penggabungan yang pertama dengan blok logika

pertama.

Alamat

Instruksi

00000

LD NOT

00000

00001

AND

00001

00002

LD

00002

00003

AND NOT

00003

00004

LD NOT

00004

00005

AND

00202

00006

OR LD

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Operan

-----

29

SMC TRAINING CENTER INDONESIA

Always Getting Better

00007

AND LD

00008

OUT

----00502

Diagram Kompleks

Pada saat bekerja dengan diagram yang kompleks, blok akhirnya akan dikodekan mulai dari

kiri atas dan bergerak turun sebelum ke kanan. Pada umumnya ini akan berarti bahwa, saat terdapat

pilihan, OR LOAD akan dikodekan sebelum AND LOAD.

Diagram berikut harus dipecah menjadi dua blok dan setiap bloknya kemudian dipecah

menjadi dua blok. Seperti yang ditunjukan di bawah, blok a dan b memerlukan sebuah instruksi

AND LOAD. Sebelum AND LOAD dapat digunakan, kiranya OR LOAD harus digunakan untuk

menggabungkan bagian atas dan bawah blok yaitu untuk menggabungkan a1 dan a2, b1 dan b2.

Blok a1 dan a2

Blok b1 dan b2

Blok a dan b

Alamat

Instruksi

00000

LD

00000

00001

AND NOT

00001

00002

LD NOT

00002

00003

AND

00003

00004

OR LD

00005

LD

00004

00006

AND

00005

00007

LD

00006

00008

AND

00007

00009

OR LD

-----

00010

AND LD

-----

00011

OUT

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Operan

-----

00503

30

SMC TRAINING CENTER INDONESIA

Always Getting Better

Tipe diagram berikut dapat dikodekan dengan mudah jika setiap blok dikodekan; pertama

bagian atas ke bawah dan kemudian kiri ke kanan. Pada diagram berikut blok a dan b akan

digabungkan dengan AND LOAD seperti yang ditunjukan di atas. Kemudian blok c digabungkan

dengan hasil penggabungan blok a dan b menggunakan instruksi AND LOAD. Blok d akan

digabungkan dengan hasil penggabungan AND LOAD ke dua dan begitu seterusnya hingga blok n.

Diagram berikut membutuhkan OR LOAD yang diikuti dengan AND LOAD untuk

menggabungkan tiga blok bagian atas dan kemudian dua OR LOAD lagi untuk melengkapi kode

mnemoniknya.

Alamat

Instruksi

00000

LD

00000

00001

LD

00001

00002

LD

00002

00003

AND NOT

00003

00004

OR LD

-----

00005

AND LD

-----

00006

LD NOT

00004

00007

AND

00005

00008

OR LD

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Operan

-----

31

SMC TRAINING CENTER INDONESIA

Always Getting Better

00009

LD NOT

00006

00010

AND

00007

00011

OR LD

00012

OUT

----LR 00000

Meskipun program akan dieksekusi seperti yang ditulis, diagram ini dapat digambar seperti

ditunjukan di bawah untuk menghilangkan OR LOAD dan AND LOAD, mempermudah program dan

menghemat memori.

Alamat

Instruksi

Operan

00000

LD

00002

00001

AND NOT

00003

00002

OR

00001

00003

AND

00000

00004

LD NOT

00004

00005

AND

00005

00006

OR LD

-----

00007

LD NOT

00006

00008

AND

00007

00009

OR LD

00010

OUT

----RL

00000

Diagram berikut membutuhkan lima blok, yang dikodekan sebelum menggunakan OR LOAD

dan AND LOAD untuk mengkombinasikannya dimulai dari dua blok terakhir. OR LOAD pada program

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

32

SMC TRAINING CENTER INDONESIA

Always Getting Better

dengan alamat 00008 menggabungkan blok d dan e, dan selanjutnya AND LOAD

menggabungkan hasil penggabungan pertam dengan blok c.

Alamat

Instruksi

Operan

00000

LD

00000

00001

LD

00001

00002

AND

00002

00003

LD

00003

00004

AND

00004

00005

LD

00005

00006

LD

00006

00007

AND

00007

Blok d dan e

Blok c dan hasil diatasnya

00008

OR LD

-----

00009

AND LD

-----

Blok b dan hasil diatasnya

Blok a dan hasil diatasnya

00010

OR LD

-----

00011

AND LD

-----

00012

OUT

LR

00000

Lagi, diagram di atas dapat digambar kembali menjadi program yang lebih sederhana dan

menghemat memori.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

33

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

Operan

00000

LD

00006

00001

AND

00007

00002

OR

00005

00003

AND

00003

00004

AND

00004

00005

LD

00000

00006

AND

00002

00007

OR LD

00008

AND

00009

OUT

----00000

LR

00000

Selanjutnya dan contoh terakhir mungkin pada awalnya tampak sangat rumit tapi dapat di

kodekan hanya menggunakan dua instruksi logika blok . Diagramnya adalah sebagai berikut.

Instruksi logika blok pertama digunakan untuk menggabungkan blok a dan b dan yang

kedua menggabungkan blok c. bagian tengah diagram dapat dikodekan dengan instruksi OR, AND

dan AND NOT. Logika flow untuk diagram di atas ditunjukan di bawah ini.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

34

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

Operan

00000

LD

00000

00001

AND

00001

00002

LD

01000

00003

AND

01001

00004

OR LD

00005

OR

00500

00006

AND

00002

00007

AND NOT

00003

00008

LD

00004

00009

AND

00005

00010

OR

00006

00011

AND LD

00012

OUT

-----

----00500

Pengkodean instruksi ganda di sebelah kanan.

jika terdapat lebih dari satu instruksi di sebelah kanan seperti pada diagram berikut.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

35

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

Operan

00000

LD

00000

00001

OR

00001

00002

OR

00002

00003

OR

00004

AND

00005

OUT

00006

OUT

00500

00007

AND

00004

00008

OUT

00506

HR

00003

00003

HR

00001

Tindakan Pencegahan dalam Pemrograman

Beberapa kondisi dapat menggunakan rangkaian seri atau pararel sebanyak mungkin tidak

kapasitas memori dari PLC. Oleh karena itu gunakan instruksi sebanyak yang dibutuhkan untuk

menggambar diagram yang jelas. Meskipun sangat rumit, diagram dapat digambar dengan garis

instruksi. Untuk contoh, diagram A di bawah, tidak memungkinkan. Dan harus digambar lagi menjadi

diagram B, kode mnemonic dapat dibuat dari diagram B. Diagram A tidak memungkinkan.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

36

SMC TRAINING CENTER INDONESIA

Always Getting Better

Alamat

Instruksi

Operan

00000

LD

00001

00001

AND

00004

00002

OR

00000

00003

AND

00002

00004

Instruksi

00005

LD

00000

00006

AND

00004

00007

OR

00001

00008

AND NOT

00003

00009

Instruksi

-----

-----

Penggunaan bit dengan alamat yang sama tidak dibatasi, jadi kita dapat menggunakannya

untuk mempermudah program. Sering kali program yang rumit adalah hasil upaya dari pengurangan

pemakaian bit.

Ppada saat menggambar diagram ladder, sangat penting untuk mengingat jumlah instruksi

yang akan dibutuhkan untu input. Pada diagram A di bawah, sebuah instruksi OR LOAD akan

diperlukan untuk menggabungkan bagian atas dan bawah dari garis instruksi. Ini dapat dihindari

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

37

SMC TRAINING CENTER INDONESIA

Always Getting Better

dengan menggambarnya kembali seperti gambar B. jadi kita tidak membutuhkan instruksi AND

LOAD atau OR LOAD.

Alamat

Instruksi

Operan

00000

LD

00000

00001

LD

00001

00002

AND

00207

00003

OR LD

00004

OUT

Alamat

Instruksi

----00207

Operan

00000

LD

00001

00001

AND

00207

00002

OR

00000

00003

OUT

00207

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

38

SMC TRAINING CENTER INDONESIA

Always Getting Better

Eksekusi Program

Saat eksekusi program di mulai, CPU menscan program dari atas ke bawah, memeriksa

semua kondisi dan mengeksekusi semua instruksi. Sangat penting untuk menempatkan dalam

urutan yang tepat.

TIMER TIM

Keterbatasan

SV bernilai antara 000.0 sampai 999.9. titik decimal tidak dimasukkan.

Deskripsi

Sebuah timer akan aktif pada saat kondisi masukannya ON dan akan reset saat masukannya

menjadi OFF. Sekali diaktifkan, TIM akan bekerja dalam satuan 0.1 detik dari SV.

Jika kondisi masukan tetap ON hingga TIM menghitung waktu hingga nol maka timer akan

ON. Timer akan OFF jika timer di reset atau masukan ke timer dimatikan.

Gambar di bawah menunjukkan ilustrasi hubungan timer dan masukannya.

COUNTER CNT

Keterbatasan

SV maksimum adalah 9999 hitungan.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

39

SMC TRAINING CENTER INDONESIA

Always Getting Better

Deskripsi

CNT digunakan untuk menghutung mundur dari SV pada saat masukan ke counter ON. CNT

akan mengitung pulsa CP, kondisi OFF ke kondisi ON yaitu CNT akan menghitung mundur SV pada

saat kondisi CP berubah dari OFF ke ON. Jika kondisi tidak berubah atau berubah dari ON ke OFF nilai

dari CNT tidak akan berubah. Dan setelah mencapai nol CNT akan ON hingga di reset.

CNT dapat direset dengan input reset, R. ketika R berubah dari OFF ke On, nilai counter akan

kembali menjadi SV. Nilai counter tidak akan dihitung jika input R ON. Penghitungan akan dimulai

setelah input R OFF.

Gambar di bawah menunjukkan ilustrasi hubungan counter dan masukannya.

KEEP KEEP(11)

Deskripsi

Instruksi keep digunakan untuk mempertahankan status operand bit yang dituju. Dalam

instruksi ini terdapat dua input yang diberi label S dan R. S adalah Set dan R adalah Reset. Instruksi

ini digunakan seperti latching relay dengan set dan reset.

Saat S ON, bit yang dituju akan ON dan tetap ON hingga direset. Bagaimanapun kondisi S

baik ON atau OFF, saat R ON bit yang dituju akan tetap OFF.

Gambar di bawah menunjukkan ilustrasi hubungan S dan R pada instruksi KEEP.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

40

SMC TRAINING CENTER INDONESIA

Always Getting Better

KEEP (11) beroprasi seperti bit yang mempertahankan diri. Dua diagram berikut akan

mengidentifikasi fungsinya.

3.2 FITUR

Fungsi Standar PLC Internal

Disamping sambungan seri dan pararel dari kontak input, sebagian tugas kontrol melibatkan

pewaktuan, counting, penyimpanan status data dan lain-lain. Kebanyakan PLC menyediakan semua

fitur internal standar. Fitur tersebut adalah timer, counter, dan internal relay yang dapat dikontrol

dengan mudah menggunakan diagram ladder atau instruksi logika mnemonic.

Fungsi internal ini bukan merupakan input atau output secara fisik. Tetapi digunakan di

dalam kontroler. Berbagai nomor tertentu digunakan untuk setiap fungsi blok. Kisaran angka yang

digunakan akan tergantung baik pada ukuran dan produsen PLC.

Berikut adalah fungsi internal standar PLC:

1. Output dan kontaknya

2. Timer dan kontaknya

3. Counter dan kontaknya

4. Relay bantu dan kontaknya

5. Relay special

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

41

SMC TRAINING CENTER INDONESIA

Always Getting Better

BAB IV

KOMUNIKASI PLC

4.1 KOMUNIKASI

komunikasi antar mesin telah bergerak dengan kecepatan yang cepat dan akan terus

berlanjut karena banyak perusahaan yang berusaha untuk mencapai produktifitas dan efisiensi yang

lebih tinggi melalui sistem otomasi terkait.

Komunikasi PLC

kebutuhan untuk menyampaikan informasi antara PLC dan perangkat yang lain di dalam

sebuah sistem otomasi telah menyebabkan disediakannya fasilitas komunikasi pada kebanyakan

PLC. Untuk PLC yang kecil, hardware dan software komunikasi yang diperlukan sudah dibuat di

dalam body PLC. Sementara PLC yang besar mempunyai modul komunikasi yang berbeda, tersedia

untuk memenuhi berbagai aplikasi.

Komunikasi Serial RS 232

Fasilitas komunikasi PLC biasanya menyediakan serial transmission sebagai contoh

mengirim data ke printer atau tampilan layar menggunakan serial link standar. Di mana binary

words (byte) ditransmisikan satu demi satu.

Terdapat standar bagaimana data ditransmisikan antar perangkat. Standar yang paling

umum digunakan adalah RS 232 dan RS 422.

RS 232 C adalah standar komunikasi komputer short distance atau jarak pendek dengan

kebanyakan perangkat keras dan peripheral komputer, contohnya printer dan monitor. RS 232 C (C

menunjukkan revisinya) mendefinisikan koneksi fisik dan elektriknya, keterkaitan antara sinyal dan

juga prosedur yang digunakan untuk pertukaran informasi. Tipe D dengan 25 jalur konektor telah

dikenal secara universal terkait dengan komunikasi RS232. Dan tersedia pada kebanyakan PLC,

komputer dan perangkat peripheral.

Loop arus 20mA

Untuk komunikasi jarak jauh loop 20mA lebih cocok dari pada RS 232 karena loop 20mA

memiliki high noise immunity dan banyak digunakan pada banyak sistem industri di mana jalur

komunikasi berada pada lingkungan dengan gangguan elektrik. Data serial dihasilkan oleh rangkaian

20mA.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

42

SMC TRAINING CENTER INDONESIA

Always Getting Better

RS 442

Sebuah peningkatan spesifikasi, RS 422 telah dikembangkan untuk mengatasi beberapa

kecacatan dari RS 232, serta menggabungkan beberapa kelebihan dari sistem loop arus. RS 442

memiliki jarak yang lebih jauh dan data yang lebih besar dari RS 232. RS 442 dapat digunakan

menggunakan sumber 5V dari kebanyakan peralatan berbasis mikrokontroler.

Hampir semua PLC dengan fasilitas komunikasi memiliki port RS 232/V24, juga dengan

tambahan port RS 422. Port RS 232 digunakan untuk komunikasi jarak pendek, komunikasi dengna

printer atau komputer yang berada di dekatnya. Port RS 422 atau loop arus digunakan untuk

komunikasi jarak jauh, biasanya antara beberapa PLC dalam sistem kontrol distribusi.

Gambar 4.1

Sistem Host Link

4.2 Input PLC

Koneksi perangkat luar dengan modul Input PLC

Gambar 4.2(a) Koneksi perangkat input dengan modul input PLC menggunakan

COM (+) dan COM (-)

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

43

SMC TRAINING CENTER INDONESIA

Always Getting Better

Gambar 4.2(a) di atas menunjukkan bagaimana rangkaian input yang tampak dari luar. Yang

sebenarnya pengaman yang memisahkan modul input PLC dengan sistem PLC, sehingga akan

mencegah kerusakan sistem PLC yang diakibatkan oleh perangkat Input. Pengaman tersebut adalah

opto-coupler.

Gambar 4.2(b)

Rangkaian opto-coupler memberikan isolasi pemisah antara perangkat di luar PLC dan sistem

dalam PLC. Hal ini memungkinkan jika terjadi hubung singkat atau kesalahan pemasangan pada

perangkat input, tidak akan mempengaruhi sistem dalam PLC. Gambar di bawah menggambarkan

rangkaian opto-coupler secara utuh dalan suatu modul input PLC.

Gambar 4.2(d)

Gambar rangkaian Opto-coupler dengan COM Negatif

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

44

SMC TRAINING CENTER INDONESIA

Gambar 4.2(e)

Always Getting Better

Gambar rangkaian Opto-coupler dengan COM Positif

4.3 Output

Koneksi perangkat luar dengan modul Input PLC

Gambar 4.3(a)

Gambar koneksi perangkat luar dengan modul Output PLC dengan COM (+) dan

COM (-)

Terdapat tiga modul output PLC yang populer di pasaran: output relay, output transistor dan

output triac. Setiap jenis modul output memiliki kelebihan dan kekurangan masing-masing. Output

PLC jenis relay adalah yang paling fleksibel karena dapat dipakai menggerakkan beban AC maupun

DC. Tetapi memiliki waktu switching yang relatif lebih lamban, dan siklus swichingnya rendah

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

45

SMC TRAINING CENTER INDONESIA

Always Getting Better

dibanding dengan kedua jenis lainnya. Untuk output PLC jenis transistor hanya dapat mengontrol

beban DC, dan Triac untuk beban AC, dengan waktu switching kurang dari 1 ms.

Gambar 4.3(b)

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

Gambar modul input jenis Relay

46

SMC TRAINING CENTER INDONESIA

Always Getting Better

BAB V

PEMILIHAN SISTEM PLC

5.1 PROSEDUR UNTUK SISTEM PLC

Sejak PLC didasarkan pada modul standar, banyak hardware dan desain software dan

implementasi dapat dilakukan secara mandiri dan bersamaan dengan yang lainnya. Pengembangan

hardware dan software secara sejalan akan membawa keuntungan untuk keduanya dalam hal

penghematan waktu dan mempertahankan posisi yang paling fleksibel dan fungsi sistem yang

mudah beradaptasi. Hal ini memungkinkan perubahan fungsi kontrol actual melalui software. Hingga

program akhir ditempatkan pada sistem memori yang terpasang pada PLC.

Aspek yang sangat penting dari setiap desain sistem adalah dokumentasi. Dokumentasi yang

akurat, up to date dan setiap fase dari sistem harus didokumentasikan secara penuh. Informasi ini

akan sangat berharga selama tahap-tahap selanjutnya dari commissioning dan troubleshooting.

Pemilihan PLC

Terdapat berbagai macam sistem PLC yang tersedia pada pasar sekarang. Tambahan baru

atau penggantian yang terus-menerus diproduksi dengan fitur yang disempurnakan dari satu jenis

atau yang lain. Kemajuan pesat dalam teknologi sangat cepat diadaptasi oleh pabrikan PLC dalam

rangka meningkatkan status pasar dan performa produk mereka.

Namun terlepas sebagai berbagai produsen, kebanyakan PLC untuk setiap ukurannya sangat

mirip dalam hal fitur kontrolnya. Perbedaan yang jelas dapat ditemukan dalam metode

pemrograman dan bahasa pemrograman, bersama-sama dengan standar yang berbeda dalam

dukungan produsen dan pelayanan.

Poin yang perlu dipertimbangkan ketika memilih PLC:

1. Kapasitas Input dan Output

2. Tipe I/O yang dibutuhkan

3. Kapasitas memori

4. Jenis bahasa software

5. Ekspasi sistem untuk kedepannya

6. Support dan backup

5.2 Pemeliharaan Sistem PLC

PLC dibuat untuk beroperasi dengan handal untuk jangka waktu yang lama di lingkungan

industri yang merugikan seperti temperatur, kelembaban dan lain-lain. Ini adalah satu keuntungan

utama dari relay elektromekanik tradisional dan kontrol berdasar mikrokontroler. karena konstruksi

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

47

SMC TRAINING CENTER INDONESIA

Always Getting Better

elektronik yang kuat dan screening elektrostatik yang efektif. Hardware internal dapat digunakan

pada tempat yang aman yang baik secara fisik dan elektrik bermusuhan. PLC terlindung dari

gelombang elektrik tinggi yang merusak pada semua I/O dengan menggunakan rangkaian optoisolated. Menggunakan baterai untuk mempertahankan RAM atau EPROM sehingga memastikan

waktu produksi yang berharga tidak hilang karena program hilang atau rusak setelah sumber

mengalami gangguan. Singkatnya, semua langkah yang mungkin telah diperhitungkan dalam desain

dan konstruksi kebanyakan PLC untuk mencapai keandalan setinggi mungkin dengan biaya yang

wajar.

Namun, kehandalan yang tinggi tidak berarti sistem kontrol tidak pernah gagal. Masih bisa

terjadi kegagalan dari komponen atau sambungan walaupun menggunakan komponen mikro

elektronik dengan kualitas tinggi dan seluruh sistem dirakit dengan standar yang sangat tinggi.\

Gambar 5.2 Prosentase Kegagalan dalam Sistem PLC

Internal PLC Fault

Beberapa PLC menyediakan prosedur kesalahan atau fault procedure, yang diaktifkan oleh

trigger dari kondisi internal tertentu. PLC tipe ini memiliki self-test routines dan sistem status

errors.

Critical fault menyebabkan CPU berhenti, sedangkan kesalahan lainnya memungkinkan

controller untuk melanjutkan fungsinya, dan layar display pada panel PLC menunjukan kode error.

Kontrol berhenti pada saat self-test terjadi, dan tidak dapat di restart hingga kesalahan telah

ditangani dan sistem dapat di restart.

Petugas pemeliharaan dapat menemukan kesalahan dengan bantuan dari daftar pesan

kesalahan. Prosedur proses pencarian kesalahan biasanya mengandalkan menggantikan barang

yang di duga rusak di rak PLC dengan barang yang baru.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

48

SMC TRAINING CENTER INDONESIA

Always Getting Better

External PLC Faults

PLC adalah bagian dari sebuah sistem kontrol saja. PLC membutuhkan tambahan sensor,

actuator, wiring, power dan software program untuk membentuk sebuah sistem yang lengkap.

Sebagian besar kesalahan sistem disebabkan oleh kesalahan yang berasal dari luar PLC. sebagai

contoh:

-

Kesalahan pada perangkat I/O sensor dan actuator

Kesalahan wiring atau pengkabelan

Kesalahan link komunikasi

Terjadi gangguan listrik atau putus

Keamanan

Pada sistem PLC, tidak masalah seberapa lengkap dan canggih program dalam hal

penanganan kegagalan, itu akan bekerja dengan baik selama kontroler berfungsi dengan baik. Tidak

ada kontroler yang 100% handal, oleh karena itu satu-satunya jalan untuk memastikan sistem aman

adalah dengan menggunakan rangkaian pengaman hardware.

Rangkaian Pengaman menggunakan Hardware

Rangkaian pengaman harus disambung secara independen dari PLC. Tombol start dan stop

normal dapat dihubungkan melalui unit kontroler I/O (yang akan dideteksi oleh software), tetapi

emergency stop atau tombol darurat harus disambung secara langsung ke sumber. Perangkat yang

digunakan pada kasus emergency stop adalah menggunakan tombol Normally closed yang akan

terbuka pada saat ditekan. Tombol ini harus ditempatkan dekat dengan bagian mesin yang bergerak.

Dengan pengaturan ini, setiap staf maintenance dapat yakin bahwa sekali tombol emergency stop

diaktifkan, tidak ada yang bisa mengaktifkan mesin lagi sampai tombol tadi di reset.

Buku Panduan PLC

PT. System Mekatronik Cipta Jaya Sentosa

49

Anda mungkin juga menyukai

- Pemrograman Hmi Pada Plant Pengendalian Temperatur Pada Sirkulasi Oli Trafo Berbasis InverterDokumen63 halamanPemrograman Hmi Pada Plant Pengendalian Temperatur Pada Sirkulasi Oli Trafo Berbasis Inverteragung hidayat01Belum ada peringkat

- Isi Materi PLC DasarDokumen104 halamanIsi Materi PLC DasarMade Wira Dharma Setiawan100% (1)

- 4 PLC Dasar Dasar PemrogramanDokumen39 halaman4 PLC Dasar Dasar PemrogramanSarna Gap AwaqBelum ada peringkat

- Program Tugas Besar PLCDokumen25 halamanProgram Tugas Besar PLCFikri Imam RahmanBelum ada peringkat

- Materi Tayang SCADADokumen100 halamanMateri Tayang SCADAyudha_trisna250590100% (4)

- Jurnal Sistem Kontrol PidDokumen16 halamanJurnal Sistem Kontrol PidDeka PramestaBelum ada peringkat

- 01.bahan Ajar 2 - Model Pemrograman PLCDokumen33 halaman01.bahan Ajar 2 - Model Pemrograman PLCRizky Agus Putra PratamaBelum ada peringkat

- Modul Pertemuan - 14Dokumen15 halamanModul Pertemuan - 14RohmatTriMulyadiBelum ada peringkat

- Desain Sistem Kontrol Elektropneumatik EditDokumen60 halamanDesain Sistem Kontrol Elektropneumatik EditRisqi Sani PratamaBelum ada peringkat

- Job Sheet PLCDokumen16 halamanJob Sheet PLCCitra AnggrainiBelum ada peringkat

- PLC Basic 1days (First) 1Dokumen101 halamanPLC Basic 1days (First) 1Candra Wahyu SportyawanBelum ada peringkat

- Laporan PielsiDokumen11 halamanLaporan PielsiAkmal RobaniBelum ada peringkat

- Prototipe Sistem Pemadam Kebakaran Berbasis PLC Dengan Menggunakan Sensor Asap Dan Sensor SuhuDokumen7 halamanPrototipe Sistem Pemadam Kebakaran Berbasis PLC Dengan Menggunakan Sensor Asap Dan Sensor SuhuSang KhotibBelum ada peringkat

- HMIDokumen10 halamanHMIZakariya AFBelum ada peringkat

- Job-1 Pengenalan PLC ShcneiderDokumen25 halamanJob-1 Pengenalan PLC ShcneiderMuhammad Bismi FatullahBelum ada peringkat

- Berbagai Merek PLCDokumen5 halamanBerbagai Merek PLCWynnBelum ada peringkat

- Metode Pemograman Konveyor Dengan Fungsi Pencacah Barang Berbasis PLC OmronDokumen84 halamanMetode Pemograman Konveyor Dengan Fungsi Pencacah Barang Berbasis PLC OmronSuji Anto100% (1)

- Proposal Tugas Akhir2Dokumen17 halamanProposal Tugas Akhir2estiBelum ada peringkat

- Rangkaian Star Delta Motor Listrik 3 Fasa Menggunakan PLCDokumen10 halamanRangkaian Star Delta Motor Listrik 3 Fasa Menggunakan PLCBintang Tri YolandaBelum ada peringkat

- Algoritma Dan PemrogramanDokumen17 halamanAlgoritma Dan PemrogramanChrista PoetraBelum ada peringkat

- Soal UTS PLC (TTL) Semester 8 Reg. Sore (Senin Kamis)Dokumen1 halamanSoal UTS PLC (TTL) Semester 8 Reg. Sore (Senin Kamis)Ragil HanditoBelum ada peringkat

- Kode Log.0012.002.00Dokumen110 halamanKode Log.0012.002.00Kangenbgtz100% (2)

- Panduan Software PLCDokumen45 halamanPanduan Software PLCmichael_forraBelum ada peringkat

- Twido TutorialDokumen8 halamanTwido TutorialbangkitbeniBelum ada peringkat

- Makalah PLC 1Dokumen29 halamanMakalah PLC 1handyanbimaputra0% (2)

- Sistem KendaliDokumen67 halamanSistem KendaliAbdul Arifin67% (3)

- PROMES Sistem Kontrol TerprogramDokumen2 halamanPROMES Sistem Kontrol TerprogramAdi SupriyadiBelum ada peringkat

- Mengenal PLC Dan Tutorial Logixpro Simulasi PLC Door SimulatorDokumen5 halamanMengenal PLC Dan Tutorial Logixpro Simulasi PLC Door SimulatoryulianBelum ada peringkat

- MODUL 5 KB 3-DikonversiDokumen49 halamanMODUL 5 KB 3-DikonversiAhmad RifqiBelum ada peringkat

- Makalah Kabel N Y ADokumen11 halamanMakalah Kabel N Y ASeptian Andi CahyoBelum ada peringkat

- Pendidikan Teknik Elektro - Modul PLC (Programmable Logic Controller)Dokumen70 halamanPendidikan Teknik Elektro - Modul PLC (Programmable Logic Controller)Fian DeBorisBelum ada peringkat

- Contoh ProposalDokumen8 halamanContoh ProposalMidun AdhimBelum ada peringkat

- Materi PLC Twido (Gabungan) PDFDokumen112 halamanMateri PLC Twido (Gabungan) PDFRyan SinagaBelum ada peringkat

- PLCDokumen35 halamanPLCAgung SetyonoBelum ada peringkat

- El3214 02 13211059Dokumen18 halamanEl3214 02 13211059Aji Suryo WibowoBelum ada peringkat

- Makalah PLCDokumen23 halamanMakalah PLCmirza furqanBelum ada peringkat

- Electro Pneumatic Smti MksDokumen33 halamanElectro Pneumatic Smti MksNanang Roni WibowoBelum ada peringkat

- PLC TeoriDokumen80 halamanPLC TeorieksanBelum ada peringkat

- Pemula PLCDokumen17 halamanPemula PLCunung100% (1)

- Pemrograman Nada Dering TeleponDokumen10 halamanPemrograman Nada Dering TeleponRidwan Adhi PratamaBelum ada peringkat

- Tutorial Wonderware IntouchDokumen11 halamanTutorial Wonderware IntouchrizkyBelum ada peringkat

- Tutorial HmiDokumen13 halamanTutorial HmiRifqi Helmi AlvindaBelum ada peringkat

- Slide Training LVMDP ApmsDokumen19 halamanSlide Training LVMDP ApmsThaNkz JesusBelum ada peringkat

- Koordinasi Recloser Dengan SectionalizerDokumen33 halamanKoordinasi Recloser Dengan Sectionalizeralwi bachtiarBelum ada peringkat

- Laporan PLCDokumen38 halamanLaporan PLCluthfi zakyBelum ada peringkat

- Perancangan SIstem ATS AMFDokumen10 halamanPerancangan SIstem ATS AMFMuhammad Yusuf RafifBelum ada peringkat

- SOAL PERALATAN SCADA SISTEM TENAGA LISTRIK-rev-01Dokumen3 halamanSOAL PERALATAN SCADA SISTEM TENAGA LISTRIK-rev-01T Wisnu WardhanaBelum ada peringkat

- SCADA Pada Sistem Pembangkit ListrikDokumen11 halamanSCADA Pada Sistem Pembangkit ListrikRiza PahlawanBelum ada peringkat

- Tutorial Simulasi Rangkaian Elektronika Daya Dengan PSIMDokumen24 halamanTutorial Simulasi Rangkaian Elektronika Daya Dengan PSIMDrez YanuarBelum ada peringkat

- Terjemahan Instrumentation and Control Systems (W. Bolton)Dokumen17 halamanTerjemahan Instrumentation and Control Systems (W. Bolton)Fay Lagibelajar Menghitung50% (2)

- Laporan PLC (Gerbang Logika)Dokumen18 halamanLaporan PLC (Gerbang Logika)Brian Richardo Pratama100% (1)

- Simulasi Sist Kontrol Mesin Pemotong KayuDokumen11 halamanSimulasi Sist Kontrol Mesin Pemotong KayuIrawan Adi100% (1)

- Laporan Sispeng Kelompok 8Dokumen55 halamanLaporan Sispeng Kelompok 8Rahmat WijanarkoBelum ada peringkat

- PLC Pertemuan 1Dokumen16 halamanPLC Pertemuan 1Topan DwiriyanBelum ada peringkat

- Modul Training PLC Mitsubishi FX SeriesDokumen55 halamanModul Training PLC Mitsubishi FX SeriesAji Beni LastomoBelum ada peringkat

- Bab IIDokumen25 halamanBab IIfajaryansyah31Belum ada peringkat

- Komponen Penyusun PLCDokumen20 halamanKomponen Penyusun PLCIrfan ArjunBelum ada peringkat

- Pengertian Dasar PLCDokumen11 halamanPengertian Dasar PLCMuhammad Ilham WH Al-BalawiBelum ada peringkat

- PLCDokumen22 halamanPLCMochamad Gathan FadillahBelum ada peringkat

- Tes Formatif 1Dokumen3 halamanTes Formatif 1Denny SyamsudinBelum ada peringkat

- Pneumatik Dan Elektro-Pneumatik PDFDokumen29 halamanPneumatik Dan Elektro-Pneumatik PDFaja_kederBelum ada peringkat

- Sensor Robotika PDFDokumen16 halamanSensor Robotika PDFTaufik_yulianto89Belum ada peringkat

- Laporan PPLDokumen62 halamanLaporan PPLSunu AdiansyahBelum ada peringkat

- Artikel 20402787Dokumen21 halamanArtikel 20402787Giri Harta YogeswaraBelum ada peringkat

- WearpackDokumen49 halamanWearpackSunu AdiansyahBelum ada peringkat

- Basic Automation Post Test SetDokumen3 halamanBasic Automation Post Test SetSunu AdiansyahBelum ada peringkat

- Laporan PiDokumen98 halamanLaporan PiSunu Adiansyah100% (1)

- LAPORAN STUDI KASUS Di Bakpia 25 Tetang Tata Letak ProduksiDokumen13 halamanLAPORAN STUDI KASUS Di Bakpia 25 Tetang Tata Letak ProduksiSunu Adiansyah75% (8)

- Sistem GroundingDokumen11 halamanSistem GroundingSunu AdiansyahBelum ada peringkat

- Puil 2000Dokumen562 halamanPuil 2000Rizky Achmad Fauzi96% (26)

- Laporan KI QuickDokumen12 halamanLaporan KI QuickSunu Adiansyah67% (3)

- 2komponen JaringanDokumen32 halaman2komponen JaringanSunu AdiansyahBelum ada peringkat

- WearpackDokumen49 halamanWearpackSunu AdiansyahBelum ada peringkat

- Sunu PplistDokumen8 halamanSunu PplistSunu AdiansyahBelum ada peringkat

- Modul Manajemen Industri 11Dokumen16 halamanModul Manajemen Industri 11Sunu AdiansyahBelum ada peringkat

- Sunu PplistDokumen8 halamanSunu PplistSunu AdiansyahBelum ada peringkat