ECBA2016 - Safety Instrumented System Pada Industri Proses - Nina Nugraheni

Diunggah oleh

Nina NugraJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

ECBA2016 - Safety Instrumented System Pada Industri Proses - Nina Nugraheni

Diunggah oleh

Nina NugraHak Cipta:

Format Tersedia

Safety Instrumented System pada

Industri Proses

Nina Nugraheni, A. Wawan Jatnika

Program Studi Teknik Fisika

Fakultas Teknologi Industri, ITB

Bandung, Indonesia

ninanugra@gmail.com

Abstrak Keselamatan kerja merupakan faktor yang tidak PLTN Chernobyl di Pripyat, Ukraina tahun 1986 yang

dapat diabaikan dalam industri proses. Setiap industri proses mengakibatkan 4.000 orang meninggal dan 50.000 orang

dituntut untuk memiliki sistem keselamatan kerja yang baik menderita kanker sebagai efek radiasi. Untuk itu, sistem

untuk melindungi proses yang berlangsung di dalam plant,

perangkat keselamatan yang biasa disebut Safety Instrumented

peralatan penunjang proses, serta pekerja yang terlibat dalam

System (SIS) diimplementasikan dengan harapan dapat

pengoperasian plant. Salah satu lapisan proteksi yang dapat

menjamin keselamatan kerja pada suatu industri adalah Safety

menjadi lapisan pencegahan terhadap kecelakaan yang

Instrumented System (SIS). Perancangan SIS yang diatur dalam memiliki potensi terjadi di kehidupan nyata.

standar ANSI/ISA No. 84.00.01-2004 meliputi tahap analisis,

II. METODE PENELITIAN

tahap implementasi, tahap operasi, dan tahap verifikasi. Hasil

analisa risiko dengan menggunakan metode Hazard and 2.1 Safety Protection Layer

Operability Study dan Risk Matrix memberikan satu Pencegahan kejadian yang berbahaya dalam suatu industri

penyimpangan dengan risiko tertinggi pada plant industri proses. proses membutuhkan pengukuran risiko dan penjagaan yang

Dari hasil analisa risiko tersebut, ternyata dibutuhkan ketat dengan mempertimbangkan instalasi yang bersifat aman.

pemasangan Safety Instrumented System (SIS) dengan nilai Ukuran keamanan yang dimaksud dapat dikategorikan ke

Safety Integrity Level (SIL) tertentu. Perancangan SIS dilakukan dalam beberapa lapis proteksi. sistem proteksi keamanan pada

dengan membuat kombinasi-kombinasi dari arsitektur-

suatu plant pada umumnya terdiri dari dua layer, yaitu prevent

arsitektur sistem. Analisa Fault Tree digunakan untuk

layer dan mitigate layer. Prevent layer pada plant memiliki

mengetahui besarnya Probability of Failure on Demand average

(PFDavg) yang diperlukan dalam penentuan SIL dari tiap

fungsi untuk mencegah terjadinya kondisi berbahaya yang

kombinasi SIS yang telah dirancang. Dengan adanya SIS dapat memicu kecelakaan yang lebih besar pada plant. Namun

diharapkan dapat meningkatkan nilai Risk Reduction Factor jika telah terjadi suatu kecelakaan pada plant, dampak

(RRF) dan mengurangi dampak kondisi kritis pada plant kerusakan serta konsekuensi yang ditimbulkan dapat

industri proses. diminimalisasi oleh lapisan proteksi yang disebut mitigate

Kata kunci Safety Instrumented System, Safety Integrity layer. Basic Process Control System (BPCS), Process Alarm,

Level, Hazard and Operability Study, Fault Tree, Industri Proses dan Safety Instrumented System (SIS) termasuk sistem

proteksi keamanan kategori prevent layer.

I. INTRODUCTION

S etiap industri proses membutuhkan sistem keamanan yang

baik demi melindungi segenap pekerja yang terlibat di

dalam pabrik serta mencegah kerugian secara ekonomis dari

2.2 Manajemen Risiko dan Bahaya

Manajemen risiko adalah metode logis dan sistematis yang

berguna untuk identifikasi, analisa, dan evaluasi risiko yang

suatu kecelakaan yang mungkin dapat terjadi. Kecelakaan bertujuan untuk meminimalisasi kerugian yang dirasakan

yang mungkin terjadi tidak hanya akan berdampak pada akibat suatu kecelakaan serta untuk menciptakan sebuah

pengurangan produk yang dihasilkan, namun juga mampu perbaikan berkelanjutan agar kedepannya tidak akan lagi

menimbulkan risiko pada lingkungan sekitar proses dengan terjadi kecelakaan tersebut.

berbagai tingkat keparahan. SIS muncul setelah terjadinya

beberapa kecelakaan di beberapa pabrik di dunia, contohnya di 2.2.1 Hazard and Operability Study (HAZOP)

Bhopal, India tahun 1984 yang mengakibatkan lebih dari Salah satu usaha yang mampu menanggulangi kecelakaan

20.000 orang meninggal karena gas beracun, dan meledaknya kerja adalah dengan menganalisa sistem keamanan yang

terpasang apakah sudah efektif atau belum. Umumnya

industri-industri menganalisadan imengidentifikasi bahaya 2.3.3 Safety Integrity Level (SIL)

dengan menggunakan metode HAZOP. Ukuran dari besarnya jumlah pengurangan risiko yang dapat

dicapai oleh sebuah SIS adalah tingkat SIL. Besarnya jumlah

2.2.2 Matriks Risiko pengurangan risiko dapat dikonversikan ke Probability

Manajemen risiko umumnya diberlakukan pada setiap awal Failure on Demand Average (PFDavg). PFDavg adalah

kegiatan, namun juga dapat dilakukan pada tahap pelaksanaan besarnya rata-rata probabilitas kegagalan ketika terjadi

maupun pada saat operasional kegiatan. Pada pengerjaan tugas permintaan untuk setiap komponen yang terdiri dari sensor,

akhir ini diputuskan untuk menggunakan standar Australia / logic solverfinal elementinterfacedan final element. SIL

New Zealand AS/NZS 4360:2004 sebagai pedoman terbagi menjadi4 kelompok dan dengan semakin meningkat

pemahaman konsep pelaksanaan manajemen risiko di nilai SIL maka semakin rendah tingkat PFDavg dari SIS

lapangan. tersebut.Pengelompokkan SIL berdasarkan nilai PFDavg

dijelaskan pada Tabel 1.

2.3 Strategi Memiminimalisir Risiko

Upaya pencegahan kejadian yang berbahaya, dibutuhkan Faktor utama yang memengaruhi perhitungan nilai PFDavg

pengukuran risiko dan penjagaan yang ketat dengan adalah laju kegagalan berbahaya (D), yakni nilai frekuensi

mempertimbangkan instalasi yang bersifat aman. Ukuran komponen untuk mengalami kegagalan fungsi yang umumnya

keamanan yang dimaksud dapat dikategorikan kedalam dinyatakan dengan satuan jumlah kegagalan per satuan waktu.

beberapa lapis proteksi seperti Basic Process Control System

(BPCS), intervensi operator, serta SIS. Tabel 1. Pengelompokkan SIL berdasarkan nilai PFDavg

2.3.1 Safety Instrumented System (SIS)

Safety Instrumented System adalah sebuah sistem perangkat

keselamatan yang terdiri dari sensor, logic solver, final

element interface dan final element yang berfungsi untuk

mengamankan sistem jika terjadi penyimpangan agar tidak 2.3.4 Fault Tree Analysis (FTA)

membahayakan pekerja maupun lingkungan sekitar. Sensor FTA merupakan metode yang dapat digunakan untuk

berfungsi untuk mendeteksi dan menyampaikan parameter menentukan besarnya PFDavg suatu SIS dengan

proses. Logic solver berfungsi untuk mengeksekusi logika- menggunakan gerbang logika yang tersusun dari atas ke

logika tindakan keselamatan. Final element berfungsi untuk bawah dengan mendefinisikan akar-akar permasalahan sebagai

melakukan tindakan akhir demi menempatkan proses dalam penyebab-penyebab yang memungkinkan timbulnya

keadaan aman. Final element interface digunakan sebagai kegagalan SIS. Analisa dengan menggunakan metode FTA

antarmuka antara logic solver dan final element. dapat dilakukan secara kualitatif maupun kuantitatif

tergantung pada objek yang dianalisa.

2.3.2 Safety Instrumented Function (SIF)

Safety Instrumented Function adalah fungsi dari SIS untuk

menghilangkan akibat dan konsekuensi dari sebuah 2.4 Identifikasi Risiko

penyimpangan. Penyusunan komponen-komponen sistem Identifikasi risiko dapat dilakukan dengan menggunakan

yang redundan dan penggunaan voting diperlukan dalam HAZOP dan matriks risiko. HAZOP dapat dilakukan dengan

menjalankan fungsi dari SIS. Redundansi adalah penggunaan mengkaji Piping and Instrumentation Diagram (P&ID).

beberapa elemen untuk melakukan fungsi yang sama. Voting Tahapan melakukan HAZOP dilakukan dengan

adalah penggunaan dari sistem redundan, yang mana menentukanparameteruntuk tiap-tiap deviasi operasi yang

membutuhkan paling sedikit m dari n buah jalur sebagai mungkin terjadi, analisa faktor-faktor pemicu deviasi yang

persetujuan sebelum SIS dapat melakukan tindakan. Secara terjadi, dan konsekuensi yang diakibatkan, serta

umum, arsitektur digambarkan oleh sistem M out-of-N penentuansafeguard sesuai dengan deviasi yang terjadi. Data

(MooN), di mana M adalah jumlah komponen yang harus yang digunakan untuk melakukan analisa likelihood dibantu

berfungsi untuk mengambil tindakan keamanan dan N adalah dengan kriteria kualitatif sesuai dengan standar IEC 61508 dan

jumlah total komponen. Arsitektur yang umum digunakan IEC 61511 karena keterbatasan data lapangan untuk waktu

adalah 1oo1, 1oo2, 1oo3, 2oo2, 2oo3, 1oo1D, 1oo2D, dan yang lama. Hasil analisa HAZOP adalah matriks risiko dengan

2oo2D. tingkatan risiko dari masing-masing penyimpangan. Risiko

yang terjadi harus ditekan hingga mencapai pada daerah yang namun masih jauh lebih besar dibandingkan 1oo2, 1oo2D,

dapat ditoleransi sehingga diperlukan pengurangan risiko 1oo3, dan 2oo3.

disertai pemantauan berkala.

Penurunan nilai PFDavgdapat dilakukan dengan menggunakan

2.5 Determinasi SIL yang Dibutuhkan arsitektur yang sama dengan menambahkan perangkat keras

Penentuan SIL dari sebuah SIS dapat dilakukan dengan diagnostik, misalnya arsitektur 1oo1, 1oo2, dan 2oo2 menjadi

metode kuantitatif dan metode kualitatif. Contoh metode 1oo1D, 1oo2D, dan 2oo2D. Namun besarnya penurunan

kualitatif adalah grafik risiko dan matriks risiko. Pada PFDavg dengan penambahan perangkat diagnostik ini tidak

pengerjaan tugas akhir ini, penentuan SIL dilakukan sesuai terlalu signifikan. Keunggulan dari penggunaan diagnostik ini

kebutuhan untuk menghindari bahayahigh levelpada tangki air adalah kegagalan berbahaya yang dapat terdeteksi dapat

panas. Hal-hal yang akan mempengaruhi penentuan SIL diubah menjadi kegagalan yang tetap membuat sistem tetap

menggunakan grafik risiko adalah parameter probabilitas dalam kondisi aman. Penambahan perangkat keras diagnostik

kejadian yang tidak diinginkan (W), parameter konsekuensi memerlukan biaya yang lebih besar dibandingkan tanpa

(C), parameter frekuensi kehadiran pada daerah bahaya (F) diagnostik. Dengan melakukan perhitungan PFDavg dengan

serta parameter kemungkinan menghindar dari bahaya (P). menggunakan metode FTA didapat bahwa dari 479 kombinasi

rancangan SIS, 276 kombinasi memiliki SIL 1. Dengan

2.6 Perancangan Sistem Keamanan menggunakan metode Analytical Hierarchy Process (AHP),

Untuk meningkatkan keamanan dari SIS yang akan dirancang, bahwa dari 276 alternatif kombinasi SIS dengan SIL 1, didapat

beberapa konfigurasi dari setiap komponen SIS turut serta rancangan terpilih dengan sensor berarsitektur 1oo2, logic

menjadi pertimbangan. Maka dari itu, diperlukan percobaan solver arsitektur 1oo2, final interface element arsitektur 1oo1,

dengan menggunakan kombinasi-kombinasi dari arsitektur final element arsitektur 1oo1 yang memiliki PFDavg sebesar

arsitektur sistem. Arsitektur sistem yang digunakan adalah 0,014466. Gambar 1 mengilustrasikan skema fault tree

1oo1, 1oo2, 1oo3, 2oo2, 2oo3, 1oo1D, 1oo2D, 2oo2D. analysis dari rancangan yang terpilih. Terdapat beberapa

komponen yang disusun sesuai dengan gerbang logika

arsitektur masing masing, yakni LT (Level Transmitter), R

III. HASIL PENELITIAN

(Relay), LY (Solenoid Valve) dan LV (Control Valve).

Hasil rancangan SIS yang menjadi objek pembelajaran adalah

SIS pada miniplant flow yang terdapat di Laboratorium

Manajemen Sistem Instrumentasi dan Kontrol Teknik Fisika

ITB. Rancangan SIS tersebut dibuat oleh Ismadina dan

Amanda Castolina, untuk keperluan tugas akhir. Berdasarkan

penelitian dengan metode HAZOP dan risk matrix, dihasilkan

nilai SIL untuk miniplant flow sebesar SIL 1. SIS dengan SIL

1 biasanya dapat dirancang dengan arsitektur tunggal yang

sederhana, atau dengan kata lain dengan setiap komponen

pada SIS memiliki arsitektur 1oo1. Sistem sederhana dengan

sensor berarsitektur 1oo1, logic solver 1oo1, final element

1oo1, dan final element interface 1oo1 yang memiliki PFDavg Gambar 1. Fault Tree Analysis Rancangan SIS pada miniplant

sebesar 0,01921. Untuk mengetahui dampak pengubahan flow

konfigurasi dari aristektur sistem, dilakukan dengan

mengamati hasil PFDavg pada perubahan konfigurasi

arsitektur sensor. PFDavg yang memiliki nilai paling kecil IV. PEMBAHASAN

didapatkan ketika sensor menggunakan arsitektur 1oo3, nilai Rancangan SIS terpilih memiliki PFDavg sebesar 0,014466.

PFDavg sensor dengan arsitektur 1oo3 apabila dibandingkan Melalui pembagian kontribusi nilai PFDavg dari masing

dengan 1oo2 dan 1oo2D tidak berbeda jauh, perbedaannya masing komponen subsistem, dapat diketahui bahwa final

hanyalah 110-5. PFDavg paling besar didapatkan ketika element interface memberikan kontribusi paling besar kepada

sensor menggunakan arsitektur 2oo2, lebih besar 110 - nilai PFDavgperangkat keseluruhan.SIS dengan SIL 1 dapat

4

apabila dibandingkan dengan sensor berarsitektur 2oo2D. dibangun dengan arsitektur yang paling sederhana, yakni

Penggunaan sensor dengan arsitektur 1oo1 menghasilkan sensor berarsitektur 1oo1, logic solver 1oo1, final element

PFDavg lebih kecil dibandingkan dengan 2oo2 dan 2oo2D, 1oo1, dan final element interface 1oo1 yang memiliki PFDavg

sebesar 0,01921. Dengan melakukan perbandingan besarnya V. SIMPULAN DAN SARAN

nilai PFDavg antara rancangan terpilih dan SISberarsitektur 5.1 Simpulan

sederhana, dapat diketahui bahwa rancangan terpilih memiliki Berdasarkan hasil analisa risiko dengan

probabilitas kegagalan yang lebih kecil.Logic solver dengan menggunakan metode Hazard and Operability Study

arsitektur Triple Modular Redundant (2oo3) banyak dan Risk Matrix pada miniplant flow, dibutuhkan

digunakan di industri. Apabila logic solver pada hasil pemasangan Safety Instrumented System (SIS)

rancangan terbaik diganti dengan menggunakan arsitektur dengan nilai Safety Integrity Level (SIL) sebesar SIL

Triple Modular Redundant, maka PFDavg dari perangkat 1.

keselamatan ini menjadi 0.006884, dengan nilai PFDavg Rancangan SIS terbaik untuk miniplant flow adalah

sebesar ini maka SIL yang dapat dicapai adalah SIL 2. sensor dengan arsitektur 1oo2, logic solver arsitektur

1oo2, final element interface arsitektur 1oo1, final

Penambahan perangkat keselamatan menjadi lapisan proteksi element arsitektur 1oo1 memiliki PFDavg sebesar

baru untuk mini plant flow. Sebelumnya, pada mini plant ini, 0,014466. Dengan adanya penambahan SIS sebagai

lapisan proteksi yang terdapat pada mini plant flow hanyalah lapisan perlindungan, faktor pengurangan risiko

satu, yakni BPCS (fitur alarm pada BPCS) yang memiliki secara keseluruhan meningkat 69,13 kali.

faktor pengurangan risiko sebesar 10. Apabila SIS belum

ditambahkan pada miniplat flow ini maka lapisan

5.2 Saran

perlindungan untuk bahaya high level hanyalah alarm BPCS,

Analisis resiko dalam metode perancangan Safety

faktor pengurangan risiko keseluruhan hanya sebesar 10.

Instrumented Sustem (SIS) untuk plant industri

Dengan adanya penambahan SIS yang memiliki faktor

proses sebaiknya dilakukan oleh seluruh pihak

pengurangan risiko sebesar 69,13 sebagai lapisan

terkait, yaitu instrument engineer, mechanical

perlindungan, faktor pengurangan risiko keseluruhan akan

engineer, electriceal engineer, pihak maintenance,

meningkat menjadi 691,3. Pada Gambar 2 diilustrasikan

dan operator.

dampak dari sebelum dan setelah penambahan SIS pada faktor

Dilakukan maintenance dan pengujian komponen SIS

pengurangan risiko.

secara berkala, untuk memastikan bahwa SIS bekerja

dengan baik ketika terjadi kondisi berbahaya.

DAFTAR PUSTAKA

[1] Goble, M. William, Harry Cheddie. 2005. Safety

Gambar 2. Pengurangan Risiko Sebelum dan Setelah Instrumented System Verification: Practical Probabilistic

Penambahan SIS Calculations. United State of America: ISA.

[2] IEC 61882. 2001. Hazard and Operability Studies:

Application Guide. Geneva: International Electrotechnical

Comission.

[3] The Instrumentation, Systems, and Automation Society

(ISA), ANSI/ISA TR 84.00.01-2004 (IEC 61511 mod)

part 1-3. Fuctional Safety: Safety Instrumented Systems

for the Process Industry Sector.

[4] Ismadina, Castolina Amanda. 2015. Perancangan Safety

Instrumented System pada Mini Plant Flow dan Simulasi

Menggunakan Distributed Control System. Teknik Fisika,

Fakultas Teknologi Industri, Institut Teknologi Bandung.

Anda mungkin juga menyukai

- Tugas Mandiri (Manajemen Resiko) - Bagus Rachman Fadhlillah (2414106021)Dokumen6 halamanTugas Mandiri (Manajemen Resiko) - Bagus Rachman Fadhlillah (2414106021)Bagus Rachman FadhlillahBelum ada peringkat

- Surat Penawaran Jasa KonsultansiDokumen4 halamanSurat Penawaran Jasa KonsultansiAndri aryanataBelum ada peringkat

- Banksman Lawe-LaweDokumen59 halamanBanksman Lawe-LaweYanuar PrayogaBelum ada peringkat

- Jepretan Layar 2022-02-06 Pada 21.53.25Dokumen46 halamanJepretan Layar 2022-02-06 Pada 21.53.25aris cahyonoBelum ada peringkat

- Relief ValveDokumen19 halamanRelief ValveHermansyah Nvl100% (1)

- 14 - Fast DiagramDokumen6 halaman14 - Fast DiagramCharliBelum ada peringkat

- MSDS Avtur Indonesia Ver (1) .Dokumen6 halamanMSDS Avtur Indonesia Ver (1) .andirahmantanjungBelum ada peringkat

- Content Penyederhanaan Izin Subsektor MigasDokumen25 halamanContent Penyederhanaan Izin Subsektor MigasFelly AntaBelum ada peringkat

- Source ModelsDokumen22 halamanSource ModelsAnjani ChoirunisaBelum ada peringkat

- Siklus Proyek Atau Dalam Istilah PMBOKDokumen2 halamanSiklus Proyek Atau Dalam Istilah PMBOKBayo Regar MangharopsamoniscintaBelum ada peringkat

- K3L Bab 5 Analisis Hira Hazid Hazop SederhanaDokumen24 halamanK3L Bab 5 Analisis Hira Hazid Hazop SederhananaizzanaBelum ada peringkat

- 12 Elemen PSM Yang Dirumuskan CCPSDokumen3 halaman12 Elemen PSM Yang Dirumuskan CCPSInezMarmoraBelum ada peringkat

- Safety Culture EditDokumen46 halamanSafety Culture EditDistaa HarnovxxBelum ada peringkat

- MSDS Soda AshDokumen3 halamanMSDS Soda AshmarisaBelum ada peringkat

- PPTK Suci FixxDokumen5 halamanPPTK Suci FixxSuciBelum ada peringkat

- Pengukuran Viskositas Dan Gel StrenghtDokumen13 halamanPengukuran Viskositas Dan Gel StrenghtaudreykurniahBelum ada peringkat

- Bukti 1. JSADokumen2 halamanBukti 1. JSAni putu dera yanthiBelum ada peringkat

- Nab TLVDokumen6 halamanNab TLVAnonymous 1cXtjHBBelum ada peringkat

- Isi Panduan Fire SystemDokumen10 halamanIsi Panduan Fire SystemJuwitaNurulHikmahPurbaBelum ada peringkat

- Lingkup Pekerjaan Commissioning Dan PrecommissioningDokumen20 halamanLingkup Pekerjaan Commissioning Dan PrecommissioningScribdTranslationsBelum ada peringkat

- Desain Storage TankDokumen6 halamanDesain Storage TankAwa JieeBelum ada peringkat

- Hazops Hazard and Operability StudyDokumen7 halamanHazops Hazard and Operability StudyDian Razak BastianBelum ada peringkat

- HACCP Slides TrainingDokumen33 halamanHACCP Slides TrainingDelfani GemelyBelum ada peringkat

- Yoriko Putera Laporan UmumDokumen67 halamanYoriko Putera Laporan Umumnurrozin_muhammadBelum ada peringkat

- Kecelakan Kerja Dan Human ErrorsDokumen10 halamanKecelakan Kerja Dan Human ErrorsSuradi SianturiBelum ada peringkat

- Laporan KP MAYA PDFDokumen55 halamanLaporan KP MAYA PDFMayaAyuAulyaSariBelum ada peringkat

- Plate SeparatorDokumen11 halamanPlate SeparatorAldi100% (1)

- PLN Sby CsmsDokumen24 halamanPLN Sby CsmsRoslinormansyah RidwanBelum ada peringkat

- Kep.1861999Dokumen23 halamanKep.1861999Alfa MikeBelum ada peringkat

- LOTO Procedure & Tagging Procedure For Inserting and Removing BlindDokumen49 halamanLOTO Procedure & Tagging Procedure For Inserting and Removing BlindMahardiki Graha BrilyanBelum ada peringkat

- HAZOPDokumen50 halamanHAZOPRIZKY NURCAHYO100% (1)

- 08 TKO Persyaratan ERP Proyek Pertamina CT R4Dokumen64 halaman08 TKO Persyaratan ERP Proyek Pertamina CT R4imam diani100% (1)

- Materi HAZOPs - BNSP - MINDSAFEDokumen59 halamanMateri HAZOPs - BNSP - MINDSAFEADIBelum ada peringkat

- Penilaian Risiko Konstruksi Terminal - TesisDokumen131 halamanPenilaian Risiko Konstruksi Terminal - TesisresyaniBelum ada peringkat

- G Permen LH 04 2009 Ambang Batas Emisi Kendaraan BaruDokumen81 halamanG Permen LH 04 2009 Ambang Batas Emisi Kendaraan Baruapi-243366401100% (1)

- Pre-Post Test HazopDokumen4 halamanPre-Post Test HazopprayogiBelum ada peringkat

- Konsep Dasar PPK3Dokumen8 halamanKonsep Dasar PPK3Rezky Febriyanty DjabrilBelum ada peringkat

- Contoh Soal Kecelakaan KerjaDokumen1 halamanContoh Soal Kecelakaan Kerjafauzy aristian mudahBelum ada peringkat

- Keselamatan Dan Kesehatan Kerja Pada Kilang MinyakDokumen17 halamanKeselamatan Dan Kesehatan Kerja Pada Kilang MinyakFakhrul ZulkifliBelum ada peringkat

- Bimbingan Pengisian FAIPDokumen28 halamanBimbingan Pengisian FAIPazizihakimBelum ada peringkat

- Pre Fire Planning Distasiun Pengumpul Utama SPU-3 KSO-2Dokumen7 halamanPre Fire Planning Distasiun Pengumpul Utama SPU-3 KSO-2Arif H Roc6Belum ada peringkat

- Proses Produksi Polyethylene (PE)Dokumen17 halamanProses Produksi Polyethylene (PE)yazid100% (2)

- Study Hazop Berbasis Anfis Lopa Pada Rotary KilnDokumen8 halamanStudy Hazop Berbasis Anfis Lopa Pada Rotary KilnHenry Prasetyo100% (1)

- HAZOP Analysis - Kelompok 3 - RevisiDokumen26 halamanHAZOP Analysis - Kelompok 3 - RevisiArdita Rizky Putri ArcanggiBelum ada peringkat

- Laporan Tugas AkhirDokumen107 halamanLaporan Tugas AkhirAllansimons SitompulBelum ada peringkat

- PSSRDokumen3 halamanPSSRcecep sumiratna hadiBelum ada peringkat

- Mengapa Elevasi Deaerator Selalu Lebih Tinggi Trhadap BFP 1623295395Dokumen2 halamanMengapa Elevasi Deaerator Selalu Lebih Tinggi Trhadap BFP 1623295395Dimas Dinalda FadillahBelum ada peringkat

- Bahan HousekeepingDokumen11 halamanBahan HousekeepingberlianaBelum ada peringkat

- Sow - Phe KamparDokumen24 halamanSow - Phe KamparHandaBelum ada peringkat

- Modul 09 - 10 PDFDokumen93 halamanModul 09 - 10 PDFFriti AuliaBelum ada peringkat

- CLEANING JSA and Risk Assesment Project KWRKDokumen2 halamanCLEANING JSA and Risk Assesment Project KWRKFadelBelum ada peringkat

- Tugas Petri NetDokumen1 halamanTugas Petri NetLois MuntheBelum ada peringkat

- Safety Induction Pertamina TBBM KertapatiDokumen2 halamanSafety Induction Pertamina TBBM KertapatiNyko JoubuBelum ada peringkat

- HAZIDDokumen117 halamanHAZIDRidho SugihartoBelum ada peringkat

- RK3K JembatanDokumen16 halamanRK3K JembatanAlfin YehuBelum ada peringkat

- Metode SwiftDokumen7 halamanMetode SwiftPIM Mate AAIBelum ada peringkat

- 9255-File Utama Naskah-27013-2-10-20181112Dokumen13 halaman9255-File Utama Naskah-27013-2-10-20181112FershaalBelum ada peringkat

- Jurnal 2020Dokumen5 halamanJurnal 2020Risky RahmannBelum ada peringkat

- 2761-Article Text-5503-1-10-20200918Dokumen5 halaman2761-Article Text-5503-1-10-20200918Fiki YudistiaBelum ada peringkat

- Tugas Instrumentasi SafetyDokumen5 halamanTugas Instrumentasi Safetyeruchan25Belum ada peringkat

- Umbrella Campaign Svara AppDokumen2 halamanUmbrella Campaign Svara AppNina NugraBelum ada peringkat

- Crayonpedia Vs Moodle Rev1Dokumen4 halamanCrayonpedia Vs Moodle Rev1Nina NugraBelum ada peringkat

- User Manual Radio Automation (RISE)Dokumen165 halamanUser Manual Radio Automation (RISE)Nina NugraBelum ada peringkat

- Penjelasan ExamDokumen1 halamanPenjelasan ExamNina NugraBelum ada peringkat

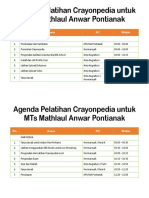

- Agenda Pelatihan Crayonpedia Untuk MTs MA PontianakDokumen2 halamanAgenda Pelatihan Crayonpedia Untuk MTs MA PontianakNina NugraBelum ada peringkat

- Peraturan Pemerintah Tahun 2012 050 12 PDFDokumen33 halamanPeraturan Pemerintah Tahun 2012 050 12 PDFMuhammad Andrifar EmpatpuluhlimaBelum ada peringkat

- HAZOPDokumen6 halamanHAZOPNina NugraBelum ada peringkat

- 5 Teori Respon ButirDokumen8 halaman5 Teori Respon ButirNina NugraBelum ada peringkat

- Sensor PosisiDokumen20 halamanSensor PosisiRendra Wahyudityo100% (1)