Surface Coating

Diunggah oleh

didiDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Surface Coating

Diunggah oleh

didiHak Cipta:

Format Tersedia

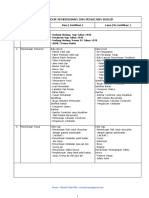

PENGENDALIAN DOKUMEN

LEVEL No. Dokumen : PTCCI/SMM-

PTCCI/SMM-4.2.2.1/XI/2006

3 Revisi Ke / Tgl

Kaji Ulang Tgl

: 01 / 26 Desember 2006

: -

Dokumen ini dilarang diperbanyak tanpa ijin tertulis dari

PT. Corrosion Care Indonesia. Hak cipta dilindungi oleh

Undang-

Undang-Undang No. 19 Tahun 2002 dan terdaftar pada

Direktorat Jenderal Hak Kekayaan Intelektual Departemen

Kehakiman dan HAM Republik Indonesia.

PT. Corrosion Care Indonesia 2

PT. CORROSION CARE INDONESIA

Materi pelatihan ini telah disusun mengikuti ketentuan

Standar Kompetensi Kerja Nasional Indonesia (SKKNI)

dan Kerangka Kualifikasi Nasional Indonesia (KKNI)

Sektor Coating Subsektor Protektif yang telah

dikonvensikan melalui forum konsensus nasional

berdasarkan Surat Keputusan BNSP (Badan Nasional

Sertifikasi Profesi) No. B.562/BNSP/XI/2006.

PT. Corrosion Care Indonesia 3

“Keadaan anda ditentukan oleh sikap anda sendiri. Masalah di

dunia ini berasal dari orang-orang yang tidak tahu mengenal diri

mereka sendiri dan berpura-pura menjadi pribadi yang lain”

Lilian Hellman

PT. Corrosion Care Indonesia 4

PT. CORROSION CARE INDONESIA

COA.PR.02.001.01

Mengidentifikasi lingkungan/permukaan

sebelum pembersihan

PT. Corrosion Care Indonesia 5

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini,

ini, anda harus mampu:

mampu:

1. Menggunakan Magnetic Surface Thermometer untuk mengukur

temperatur permukaan

2. Menggunakan Sling Psychrometer untuk mengukur temperatur basah

dan kering

3. Menggunakan Dewpoint Calculator untuk menentukan temperatur titik

embun dan persentase kelembaban udara

4. Menggunakan SSPC- 8501:1-1998 untuk menetapkan

SSPC-Vis1 atau ISO 8501:1-

tingkat karat awal pada permukaan baru (yang belum dilapisi)

dilapisi)

5. Menggunakan SSPC-

SSPC-Vis2 untuk menetapkan tingkat karat awal pada

permukaan lama (yang pernah dilapisi)

dilapisi)

6. Mengidentifikasi desain,

desain fabrikasi, dan kontaminasi lainnya pada

, fabrikasi,

permukaan sebelum dibersihkan

7. Memahami segala persyaratan lingkungan dan permukaan sebelum

pembersihan dan dapat menginterpretasi hasil pengukuran dan

pengamatan diatas.

diatas.

PT. Corrosion Care Indonesia 6

PT. CORROSION CARE INDONESIA

KONDISI LINGKUNGAN

Kondisi lingkungan yang dimaksud adalah lokasi/tempat dimana

pembersihan akan dilakukan. Beberapa kondisi lingkungan yang

mutlak diperhatikan sebelum pembersihan permukaan adalah:

Temperatur Permukaan

Pemeriksaan terhadap temperatur permukaan logam sebelum

pembersihan berguna untuk mendeteksi adanya kondensasi atau

uap air pada permukaan. Temperatur permukaan yang akan

dibersihkan, minimal harus 30C diatas temperatur titik embun.

Titik Embun

Titik embun adalah temperatur tertentu dimana kelembaban

udara berubah menjadi uap air yang akan membasahi permukaan

logam.

PT. Corrosion Care Indonesia 7

KONDISI LINGKUNGAN

Kelembaban Udara

Yang dimaksud dengan kelembaban udara adalah persentase

kadar air yang ada dalam udara. Tingginya persentase kadar air

dalam udara akan menyebabkan hujan. Pembersihan hanya dapat

dilakukan bila kelembaban dibawah 85%.

Arah dan Kecepatan Angin

Sebelum pembersihan, arah dan kecepatan angin ada baiknya

untuk diketahui, agar proses penyemburan tepat pada sasaran

permukaan dan kontaminasi yang dapat terjadi pada permukaan

yang telah dibersihkan akibat debu dan partikel kimia yang

terbawa oleh angin dapat dihindari. Penyemburan permukaan

tidak disarankan apabila kecepatan angin melebihi 25 km/jam.

PT. Corrosion Care Indonesia 8

PT. CORROSION CARE INDONESIA

TEMPERATUR PERMUKAAN

Petunjuk Penggunaan:

Penggunaan:

1. Letakkan Magnetic Surface Thermometer

pada permukaan logam yang akan

dibersihkan.

dibersihkan.

2. Hindari terik / panas matahari yang langsung

menjangkau atau mengarah pada alat

tersebut.

tersebut.

3. Tunggu sekitar 5 menit agar sensor alat dapat

beradaptasi dengan temperatur permukaan

dan memberikan hasil yang akurat.

akurat.

4. Baca temperatur yang ditunjuk oleh jarum

penunjuk.

penunjuk.

5. Catat hasil pengukuran dan kendalikan

rekamannya.

rekamannya.

PT. Corrosion Care Indonesia 9

TITIK EMBUN & KELEMBABAN

PT. Corrosion Care Indonesia 10

PT. CORROSION CARE INDONESIA

TITIK EMBUN & KELEMBABAN

Petunjuk Penggunaan:

Penggunaan:

1. Untuk menentukan temperatur titik embun atau dewpoint,

dewpoint, terlebih

dahulu ukur temperatur lingkungan pada area kerja yang terdiri dari

temperatur basah dan kering dengan Sling Psychrometer.

Psychrometer.

2. Bukalah tutup Sling Psychrometer dimana sumbu terletak,terletak, dan

basahkan sumbu tersebut dengan air bersih secukupnya.

secukupnya.

3. Tunggu beberapa menit hingga air menyerap dan membasahi bagian

sumbu yang membungkus thermometer basah.

basah.

4. Putar Sling Psychrometer searah jarum jam minimal selama 1 menit

dengan kecepatan putaran 2-3 kali per detik.

detik.

5. Baca temperatur pada thermometer basah terlebih dahulu sebelum

membaca temperatur pada thermometer kering.

kering.

6. Catat hasil pengukuran temperatur basah dan kering untuk

selanjutnya digunakan menentukan temperatur titik embun dan

persentase kelembaban udara.

udara.

PT. Corrosion Care Indonesia 11

TITIK EMBUN & KELEMBABAN

Petunjuk Penggunaan:

Penggunaan:

7. Gunakan Dewpoint Calculator untuk menentukan temperatur titik

pengembunan dan kelembaban udara.

udara.

8. Untuk memperoleh temperatur titik pengembunan,

pengembunan, gunakan

temperatur basah dan kering pada Dewpoint Calculator, setelah itu

lanjutkan untuk mendapatkan persentase kelembaban dengan

membandingkan temperatur titik pengembunan atau dewpoint

dengan temperatur kering pada alat tersebut.

tersebut.

9. Kelembaban udara harus dibawah 85% dan temperatur permukaan

yang akan dibersihkan minimal harus 30C diatas temperatur titik

pengembunan.

pengembunan.

10. Catat hasil pengukuran dan kendalikan rekamannya.

rekamannya. Lakukan

pengukuran ini sesering mungkin dengan interval tidak lebih dari 4

jam sekali pengukuran.

pengukuran.

PT. Corrosion Care Indonesia 12

PT. CORROSION CARE INDONESIA

TITIK EMBUN & KELEMBABAN

PT. Corrosion Care Indonesia 13

ARAH & KECEPATAN ANGIN

PT. Corrosion Care Indonesia 14

PT. CORROSION CARE INDONESIA

ARAH & KECEPATAN ANGIN

Petunjuk Penggunaan:

1. Untuk menentukan arah angin dapat menggunakan Bendera,

sedangkan untuk mengukur kecepatan angin diperlukan

peralatan Digital Anemometer.

2. Hidupkan Anemometer dengan menekan tombol ‘on’ dan

periksa kondisi alat dapat berfungsi dengan baik termasuk

kualitas baterainya.

3. Ukur kecepatan angin dengan menekan tombol lain pada alat

tersebut dan diamkan selama beberapa saat hingga kecepatan

angin rata-rata ditampilkan pada display monitor.

4. Bila kecepatan angin lebih dari 25 km/jam, maka pekerjaan

pembersihan permukaan tidak dapat dilakukan.

5. Catat hasil pengukuran tersebut dan kendalikan rekamannya.

PT. Corrosion Care Indonesia 15

TINGKAT KARAT

Mengamati tingkat karat awal pada permukaan sebelum dibersihkan

merupakan langkah yang sangat berguna.

berguna. Dengan mengetahui tingkat

karat awal tersebut,

tersebut, maka setelah permukaan dibersihkan dengan

penyemburan sesuai dengan tingkat kebersihan yang ditetapkan,

ditetapkan, akan

lebih mudah dibandingkan dengan referensi photo dari standar yang

digunakan. Misalnya tingkat karat awal permukaan adalah A dan tingkat

digunakan.

kebersihan yang ditetapkan spesifikasi/instruksi kerja adalah ISO 8501-

8501-1-

1988 Sa2½, maka setelah permukaan dibersihkan dengan penyemburan,

penyemburan,

untuk memastikan tingkat kebersihan Sa2½ tercapai atau tidak,

tidak, referensi

photo ASa2½ dari standar ISO 8501-

8501-1-1988 akan lebih mudah digunakan

untuk membandingkan dengan permukaan yang dibersihkan tersebut.tersebut.

Tingkat Karat Tingkat Kebersihan Gunakan Photo

Awal A ASa2½ Sebagai

Yang Ditetapkan

Pembanding

Sa2½

PT. Corrosion Care Indonesia 16

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (BARU)

PT. Corrosion Care Indonesia 17

TINGKAT KARAT (BARU)

A: Permukaan ditutupi seluruhnya oleh Mill Scale (kerak

(kerak / laminasi pada

permukaan)

permukaan) dan hanya terdapat sedikit Karat yang nampak atau tidak

ada sama sekali.

sekali.

B: Permukaan ditutupi oleh Mill Scale dan Karat dalam jumlah yang

hampir sama banyaknya

C: Permukaan ditutupi seluruhnya oleh Karat yang menyebar rata pada

permukaan dan terdapat sedikit Pitting (lubang

(lubang karat) yang nampak atau

tidak ada sama sekali

D: Permukaan ditutupi seluruhnya oleh Karat dan banyak Pitting yang

menyebar nampak pada permukaan

PT. Corrosion Care Indonesia 18

PT. CORROSION CARE INDONESIA

SSPC-VIS1 ATAU ISO8501-1-1988

Petunjuk Penggunaan:

Penggunaan:

1. Pahami spesifikasi atau instruksi kerja terlebih dahulu, dahulu, bila tingkat

kebersihan permukaan yang dituntut mengandung kata SSPC atau NACE

maka gunakan SSPC- SSPC-Vis1 untuk menentukan tingkat karat awal pada

permukaan baru yang akan dibersihkan,

dibersihkan, namun jika terdapat kata Sa, maka

gunakan ISO 8501-

8501-1-1988.

2. Jika spesifikasi atau instruksi kerja menuntut tingkat kebersihan berdasarkan

standar SSPC/NACE dan perusahaan anda tidak memiliki SSPC- SSPC-Vis1 atau

begitupun sebaliknya,

sebaliknya, maka terlebih dahulu lakukan konfirmasi dengan

atasan anda atau inspector yang berwenang untuk memperoleh persetujuan

menggunakan standar lain yang relevan untuk menetapkan tingkat karat awal

pada permukaan baru yang akan dibersihkan.

dibersihkan.

3. Bandingkan secara kasat mata tingkat karat A, B, C, dan D dari standar

photo yang digunakan dengan permukaan baru yang akan dibersihkan.

dibersihkan.

4. Tetapkan salah satu tingkat karat yang paling mendekati atau yang paling

menyerupai dengan standar photo yang digunakan.

digunakan.

5. Catat hasil pengamatan tersebut dan kendalikan rekamannya.

rekamannya.

PT. Corrosion Care Indonesia 19

TINGKAT KARAT (LAMA)

PT. Corrosion Care Indonesia 20

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA) SSPC-VIS2

G: Coating sistem yang sebelumnya dilapisi diatas permukaan baru yang

memiliki mill scale. Sistem pelapisan tersebut telah terekspose seluruhnya

dengan cuaca,

cuaca, terdapat bisul (blister) atau noda (stain) pada permukaan.

permukaan.

G1: Terdapat bintik karat pada permukaan dalam jumlah yang

besar (extensive pinpoint rusting).

G2: Terdapat lubang karat pada permukaan dalam jumlah yang

memadai (moderate pitting)

G3: Terdapat lubang karat pada permukaan dalam jumlah yang

besar yang sudah parah dan keropos (severe pitting)

S: Terdapat karat yang terlokalisasi (spot rusting) dimana karat tersebut

terkonsentrasi pada beberapa bagian permukaan.

permukaan.

P: Terdapat karat yang bentuknya menyerupai titik jarum yang kecil /

bintik karat (pinpoint rusting) yang menyebar secara individu pada

permukaan.

permukaan.

PT. Corrosion Care Indonesia 21

TINGKAT KARAT (LAMA) SSPC-VIS2

PT. Corrosion Care Indonesia 22

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA) SSPC-VIS2

Tingkat Karat % Penyebaran Karat Standar Photo SSPC-

SSPC-Vis2

10 ≤ 0.01% Tidak Ada

9 > 0.01% - 0.03% 9S 9G 9P

8 > 0.03% - 0.1% 8S 8G 8P

7 > 0.1% - 0.3% 7S 7G 7P

6 > 0.3% - 1% 6S 6G 6P

5 > 1% - 3% 5S 5G 5P

4 > 3% - 10% 4S 4G 4P

3 > 10% - 16% 3S 3G 3P

2 > 16% - 33% 2S 2G 2P

1 > 33% - 50% 1S 1G 1P

0 > 50% Tidak Ada

PT. Corrosion Care Indonesia 23

TINGKAT KARAT (LAMA) SSPC-VIS2

PT. Corrosion Care Indonesia 24

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA) SSPC-VIS2

PT. Corrosion Care Indonesia 25

TINGKAT KARAT (LAMA) SSPC-VIS2

PT. Corrosion Care Indonesia 26

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA) ISO 4628-3

R0: Tidak terdapat karat pada seluruh permukaan lama

R1: Terdapat karat pada seluruh permukaan lama kurang

dari 0.05%

R2: Terdapat karat pada seluruh permukaan lama lebih

dari 0.05%, namun kurang dari 0.5%

R3: Terdapat karat pada seluruh permukaan lama lebih

dari 0.5%, namun kurang dari 1.0%

R4: Terdapat karat pada seluruh permukaan lama lebih

dari 1.0%, namun kurang dari 8.0%

R5: Terdapat karat pada seluruh permukaan lama sekitar

40.0 – 50.0%

PT. Corrosion Care Indonesia 27

TINGKAT KARAT (LAMA) ISO 4628-3

R1

PT. Corrosion Care Indonesia 28

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA) ISO 4628-3

R21

PT. Corrosion Care Indonesia 29

TINGKAT KARAT (LAMA) ISO 4628-3

R3

PT. Corrosion Care Indonesia 30

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA) ISO 4628-3

R4

PT. Corrosion Care Indonesia 31

TINGKAT KARAT (LAMA) ISO 4628-3

R5

PT. Corrosion Care Indonesia 32

PT. CORROSION CARE INDONESIA

TINGKAT KARAT (LAMA)

SSPC-

SSPC-VIS2 / ASTM D610 ISO 4628-

4628-3 CEPA

Area Rusted % Rust Grade Area Rusted % Rust Grade

<0.01 10 0 Ri0 Re0

0.03 – 0.1 8 0.05 Ri1 Re1

0.3 – 1 6 0.5 Ri2 Re2

0.3 – 1 6 1 Ri3 Re3

3 – 10 4 8 Ri4 Re4

33 – 50 1 40/50 Ri5 Re5

PT. Corrosion Care Indonesia 33

SSPC-VIS2 ATAU ISO 4628-3-2003

Petunjuk Penggunaan:

1. Pahami spesifikasi atau instruksi kerja terlebih dahulu,

dahulu, bila tingkat

kebersihan permukaan yang dituntut mengandung kata SSPC atau

NACE maka gunakan SSPC- SSPC-Vis2 untuk menentukan tingkat karat

awal pada permukaan lama yang akan dibersihkan,

dibersihkan, namun jika

terdapat kata Sa, maka gunakan ISO 4628-

4628-3-2003.

2. Jika spesifikasi atau instruksi kerja menuntut tingkat kebersihan

berdasarkan standar SSPC/NACE dan perusahaan anda tidak

memiliki SSPC-

SSPC-Vis2 atau begitupun sebaliknya,

sebaliknya, maka terlebih dahulu

lakukan konfirmasi dengan atasan anda atau inspector yang

berwenang untuk memperoleh persetujuan menggunakan standar lain

yang relevan untuk menetapkan tingkat karat awal pada permukaan

dibersihkan.

lama yang akan dibersihkan.

PT. Corrosion Care Indonesia 34

PT. CORROSION CARE INDONESIA

SSPC-VIS2 ATAU ISO 4628-3-2003

Petunjuk Penggunaan:

3. Jika menggunakan SSPC- SSPC-Vis2, tentukan terlebih dahulu jenis

distribusi karat dengan membandingkan standar photo secara kasat

mata dengan permukaan lama yang akan dibersihkan untuk

mengidentifikasi G, S, atau P, setelah itu amati persentase karat pada

seluruh permukaan lama untuk menentukan tingkat karat seperti

misalnya 9G atau lain sebagainya.

sebagainya.

4. Apabila menggunakan ISO 4628- 4628-3-2003, persentase karat pada

seluruh permukaan lama dapat langsung diamati untuk menentukan

tingkat karat seperti misalnya R1 atau R2 atau lain sebagainya.

sebagainya.

5. Catat hasil pengamatan anda dan kendalikan rekamannya sebagai

laporan.

laporan.

PT. Corrosion Care Indonesia 35

KONTAMINASI LAINNYA

Kontaminasi lainnya yang perlu diamati pada permukaan sebelum

pembersihan dilakukan adalah minyak, gemuk dan garam karena

kontaminasi atau kotoran tersebut akan sulit dibersihkan dengan

penyemburan. Diperlukan suatu metoda pembersihan awal untuk

menghilangkan atau mencuci terlebih dahulu permukaan yang

terkontaminasi tersebut sebelum dilakukan penyemburan.

PT. Corrosion Care Indonesia 36

PT. CORROSION CARE INDONESIA

DESAIN

Hasil desain yang perlu diamati sebelum pembersihan dilakukan

adalah kisi, celah, ujung yang lancip dan sudut yang sulit

dijangkau serta permukaan yang memiliki baut atau rivet karena

bagian-bagian tersebut memerlukan metoda pembersihan awal

sebelum dilakukan penyemburan, oleh sebab itu perlu

diidentifikasi sebelumnya.

PT. Corrosion Care Indonesia 37

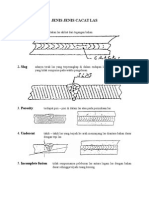

FABRIKASI

Hasil fabrikasi yang perlu diamati sebelum pembersihan

dilakukan adalah kerak las (weld slag), asap pengelasan (weld

smoke), percikan las (weld spatter), pengelasan yang berlubang

(weld porosity), dan pengelasan yang kasar dan tidak rata (rough

and uneven welds) karena bagian-bagian tersebut memerlukan

metoda pembersihan awal atau penanganan tertentu sebelum

dilakukan penyemburan, oleh sebab itu perlu diidentifikasi

sebelumnya.

PT. Corrosion Care Indonesia 38

PT. CORROSION CARE INDONESIA

KESIMPULAN

Unit kompetensi ini menjelaskan tentang perlunya pemahaman

sehubungan dengan kondisi lingkungan dan identifikasi permukaan

sebelum dilakukan pembersihan.

pembersihan.

Kondisi lingkungan dengan kelembaban yang tinggi dapat menimbulkan

hujan yang akan mengganggu proses pembersihan,

pembersihan, begitupun temperatur

permukaan yang kurang dari 30C diatas titik pengembunan akan

mengakibatkan permukaan lembab serta kecepatan angin yang kencang

melebihi 25 km/jam akan memicu ketidakefektifan pembersihan.

pembersihan.

Mengidentifikasi tingkat karat awal baik pada permukaan baru dan lama

akan membantu memberikan ketepatan dalam membandingkan tingkat

kebersihan yang ditetapkan dengan yang dicapai.

dicapai. Demikianpun dengan

mengidentifikasi kontaminasi lainnya termasuk mengamati desain dan

fabrikasi dari benda yang akan dibersihkan akan memberikan informasi

sehubungan dengan metoda atau penanganan awal yang diperlukan

sebelum dilakukan pembersihan yang efektif.

efektif.

PT. Corrosion Care Indonesia 39

PERAGAAN / SIMULASI

Setelah instruktur menjelaskan seluruh unit kompetensi ini,

anda akan dikelompokan menurut group anda oleh

instruktur yang bertugas dan masing-masing group

diberikan waktu selama setengah jam untuk mempraktekan

bagaimana menggunakan Magnetic Surface Thermometer,

Sling Psychrometer, Dewpoint Calculator, SSPC-Vis1, SSPC-

Vis2, ISO8501-1-1988 dan ISO4628-3-2003 serta

mengidentifikasi desain dan fabrikasi dari panel yang

disediakan. Ikuti petunjuk instruktur anda dengan tertib dan

disiplin.

PT. Corrosion Care Indonesia 40

PT. CORROSION CARE INDONESIA

COA.PR.02.002.01

Mengidentifikasi abrasive yang ditetapkan

PT. Corrosion Care Indonesia 41

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini, anda harus mampu:

1. Mengenal berbagai macam abrasive yang umum digunakan dan

mengetahui sifatnya masing-masing.

2. Memahami ukuran abrasive yang diperlukan untuk mencapai

tingkat kedalaman profile permukaan yang ditetapkan oleh

spesifikasi atau instruksi kerja atau produk data teknis.

3. Melakukan pengujian dasar terhadap abrasive yang akan

digunakan terutama untuk mendeteksi adanya minyak atau

gemuk yang mengkontaminasi abrasive tersebut.

PT. Corrosion Care Indonesia 42

PT. CORROSION CARE INDONESIA

ABRASIVE

Abrasive adalah bahan yang digunakan untuk membersihkan dan

mengasarkan permukaan.

permukaan. Bahan ini disemburkan dengan tekanan yang

tinggi menggunakan suatu peralatan yang lazim dikenal dengan blast pot

(istilah lapangan,

lapangan, umumnya alat ini disebut sand pot).

Selain tingkat kebersihan yang diperlukan,

diperlukan, suatu pelapisan dasar,

dasar,

umumnya menuntut kekasaran permukaan agar dapat merekat dengan

baik sehingga memberikan perlindungan yang diharapkan.

diharapkan. Kekasaran

permukaan mencerminkan kedalaman profile (corak/bentuk

(corak/bentuk)) yang

diciptakan oleh benturan abrasive yang disemburkan.

disemburkan. Suatu permukaan

yang memiliki profile yang dangkal dapat menyebabkan pelapisan tidak

merekat dengan baik,

baik, begitupun permukaan yang mempunyai kedalaman

profile yang berlebihan juga dapat menimbulkan pinpoint rusting (karat

yang menyerupai bintik/titik pada permukaan).

permukaan). Oleh sebab itu, itu,

menggunakan abrasive yang tepat merupakan salah satu persyaratan

untuk mencapai mutu pelapisan yang diharapkan.

diharapkan. Selain itu,

itu, turut

mempercepat produktivitas kerja.

kerja.

PT. Corrosion Care Indonesia 43

ABRASIVE

PT. Corrosion Care Indonesia 44

PT. CORROSION CARE INDONESIA

ABRASIVE

PT. Corrosion Care Indonesia 45

ABRASIVE

PT. Corrosion Care Indonesia 46

PT. CORROSION CARE INDONESIA

JENIS ABRASIVE

Silica Sand

Merupakan bahan mineral alam yang

terdiri dari kristal silika dan memiliki

bentuk yang agak runcing. Efektif

membersihkan permukaan dengan baik

namun sangat rapuh dan berdebu. Tidak

dapat digunakan ulang setelah

disemburkan pada permukaan.

Menyebabkan silikosis atau penyakit

paru-paru karena mempunyai kandungan

silika bebas yang tinggi.

PT. Corrosion Care Indonesia 47

JENIS ABRASIVE

Garnet

Merupakan bahan mineral alam yang

terdiri dari almandite. Memiliki bentuk

yang agak runcing. Sifatnya yang keras

dan berat tersebut memberikan

keefektifan dalam membersihkan dan

menciptakan profile permukaan dengan

baik. Tidak rapuh dan dapat digunakan

ulang untuk beberapa kali setelah

disemburkan pada permukaan. Umumnya

memiliki kandungan silika bebas kurang

dari 0.1%.

PT. Corrosion Care Indonesia 48

PT. CORROSION CARE INDONESIA

JENIS ABRASIVE

Steel Shot

Merupakan bahan abrasive yang

diproduksi dari baja. Memiliki bentuk

yang bundar dan mengandung silika

bebas kurang dari 1.0%. Steel Shot baik

digunakan untuk membersihkan

permukaan namun kurang efektif untuk

menciptakan kedalaman profile, oleh

sebab itu, umumnya dicampur dengan

steel grit. Dapat digunakan kembali untuk

beberapa kali dan dipakai untuk shop

blasting saja (pekerjaan blasting dalam

ruang tertutup).

PT. Corrosion Care Indonesia 49

JENIS ABRASIVE

Steel Grit

Sama dengan steel shot yang diproduksi

dari baja, namun memiliki bentuk yang

runcing. Mengandung silika bebas kurang

dari 1.0%. Abrasive ini dapat berkarat

dan mengkontaminasi permukaan yang

dibersihkan. Oleh sebab itu, baik steel grit

dan steel shot harus diperhatikan tidak

berkarat sebelum digunakan. Dapat

digunakan ulang untuk beberapa kali dan

umumnya digunakan untuk shop blasting

saja.

PT. Corrosion Care Indonesia 50

PT. CORROSION CARE INDONESIA

JENIS ABRASIVE

Coal Slag

Merupakan ampas hasil olah pembakaran

industri. Mengandung silika bebas kurang

dari 1.0%. Memiliki bentuk persegi-empat

atau agak lonjong dan mempunyai tingkat

kekerasan 6 Mohs dengan berat yang

lebih besar dibanding pasir silika, oleh

sebab itu dapat digunakan untuk

membersihkan permukaan logam dan

memperoleh kedalaman profile, namun

umumnya tidak digunakan untuk

beberapa kali pembersihan karena

sifatnya yang agak rapuh.

PT. Corrosion Care Indonesia 51

JENIS ABRASIVE

Copper Slag

Merupakan ampas hasil olah industri

yang berasal dari peleburan tembaga.

Bentuknya sama dengan coal slag, persegi-

empat dengan kekerasan 6 Mohs.

Abrasive ini memiliki kekerasan yang

lebih rendah dibanding pasir silika namun

mempunyai berat yang lebih besar, oleh

sebab itu dapat digunakan untuk

membersihkan dan menciptakan profile

permukaan, tetapi memiliki kelemahan

yang sering menempel dalam celah profile

yang harus dibersihkan dengan seksama.

PT. Corrosion Care Indonesia 52

PT. CORROSION CARE INDONESIA

JENIS ABRASIVE

Aluminum Oxide

Merupakan jenis sintetik abrasive yang

mempunyai tingkat kekerasan yang

sangat tinggi dan dapat membersihkan

dan menciptakan kekasaran permukaan

dengan cepat karena beratnya dan

bentuknya yang memiliki sudut-sudut

yang runcing. Dipakai untuk shop blasting

dan dapat dipergunakan kembali untuk

beberapa kali pembersihan permukaan.

PT. Corrosion Care Indonesia 53

JENIS ABRASIVE

Silicon Carbide

Sama dengan aluminum oxide, abrasive

ini merupakan jenis sintetik abrasive yang

mempunyai tingkat kekerasan yang

sangat tinggi. Membersihkan dan

menghasilkan profile kedalaman

permukaan dengan cepat karena memiliki

berat dengan sudut-sudut yang runcing.

Dipakai untuk shop blasting dan dapat

dipergunakan kembali untuk beberapa

kali pembersihan permukaan.

PT. Corrosion Care Indonesia 54

PT. CORROSION CARE INDONESIA

KARAKTERISTIK ABRASIVE

Abrasive Kekerasan Berat Silika Warna Tingkat Pengguna-

Pengguna-

Jenis Bebas Debu an Ulang

A. Jenis Nonmetal

Pasir Silika 6-7 Mohs 2.6 >90% Putih Tinggi Buruk

Garnet 7-8 Mohs 4 <1.0% Coklat Rendah Bagus

Coal Slag 6 Mohs 2.8 <1.0% Hitam Tinggi Buruk

Copper Slag 6 Mohs 3.3 <1.0% Hitam Sedang Bagus

Aluminum Ox 9 Mohs 4 <1.0% Coklat Rendah Bagus

Silicon Carb 8-9 Mohs 3.2 <1.0% Hitam Sedang Bagus

B. Jenis Metal

Steel Shot 42-

42-50 RC 7 <1.0% Perak Rendah Bagus

Steel Grit 42-

42-62 RC 7 <1.0% Perak Rendah Bagus

PT. Corrosion Care Indonesia 55

KEKERASAN ABRASIVE

Kekerasan abrasive memiliki peranan dalam menghasilkan

kekasaran atau kedalaman profile permukaan. Abrasive

yang terbuat dari mineral, ampas olahan industri, dan

sintetik, kekerasannya diukur dalam skala Mohs, sedangkan

abrasive jenis metalik diukur dalam satuan Rockwell C.

Untuk abrasive jenis non-metalik, umumnya yang sesuai

digunakan untuk mengasarkan atau menciptakan profile

kedalaman permukaan adalah abrasive yang memiliki

kekerasan minimal 6 Mohs.

PT. Corrosion Care Indonesia 56

PT. CORROSION CARE INDONESIA

BERAT ABRASIVE

Berat dari abrasive akan turut mempengaruhi kecepatan

pembersihan permukaan dan penciptaan kedalaman profile.

Abrasive yang memiliki berat jenis yang lebih tinggi

memberikan indikasi mempunyai berat yang lebih besar.

Oleh sebab itu, abrasive dengan berat jenis yang lebih besar

tersebut akan memberikan kedalaman profile yang lebih

dalam dibanding dengan abrasive yang memiliki berat jenis

yang lebih ringan bila disemburkan pada permukaan dengan

tekanan yang sama. Selain itu abrasive yang memiliki berat

jenis yang lebih tinggi cenderung kurang menghasilkan debu

yang banyak pada waktu penyemburan.

PT. Corrosion Care Indonesia 57

BENTUK ABRASIVE

Bentuk abrasive terdiri dari runcing (angular), persegi-

empat (blocky), agak bulat (semi-round) dan bundar

(spherical). Abrasive yang runcing memiliki kecepatan dalam

membersihkan kontaminasi yang merekat keras pada

permukaan dan menghasilkan kedalaman profile.

Sedangkan abrasive yang memiliki bentuk persegi-empat

atau lonjong memiliki sudut yang agak datar, oleh sebab itu

terbatas dalam membersihkan kontaminasi tertentu yang

merekat keras pada permukaan. Demikianpun dengan

abrasive yang memiliki bentuk yang bundar, dapat

membersihkan permukaan tetapi menghasilkan profile yang

dangkal.

PT. Corrosion Care Indonesia 58

PT. CORROSION CARE INDONESIA

WARNA ABRASIVE

Warna kurang memiliki dampak yang penting, tetapi dalam

hal tertentu merupakan faktor yang sangat kritis. Abrasive

dapat meninggalkan serpihan debu pada permukaan yang

akan mempengaruhi penampilan setelah dibersihkan.

Abrasive yang berwarna gelap cenderung menimbulkan

kesan kurang berdebu setelah permukaan dibersihkan

dibanding dengan abrasive yang berwarna terang, karena

tidak memantulkan cahaya dengan mudah. Oleh sebab itu

hal ini penting diperhatikan dengan baik sewaktu melakukan

pembersihan.

PT. Corrosion Care Indonesia 59

UKURAN ABRASIVE

Ukuran abrasive sangat mempengaruhi tingkat kecepatan

pembersihan dan penciptaan profile kedalaman permukaan.

Ukuran tersebut ditetapkan dalam satuan Mesh. Semakin

kecil ukuran Mesh dari suatu abrasive, semakin besar

ukuran diameter partikel abrasive tersebut atau semakin

kasar. Abrasive yang tergolong kasar, menghasilkan profile

yang lebih dalam, tetapi memiliki produktivitas atau

kecepatan pembersihan yang lebih lama. Sedangkan abrasive

yang tergolong halus, mempunyai kecepatan pembersihan

yang lebih cepat, namun tidak dapat menghasilkan profile

permukaan yang dalam.

PT. Corrosion Care Indonesia 60

PT. CORROSION CARE INDONESIA

UKURAN ABRASIVE

0.5-

0.5-mil profile (12.7 µm), 80/120-

80/120-mesh silica sand, G-

G-200 iron or steel grit,

120-

120 - grit aluminum oxide.

1-mil profile (25 µm), 30/60-

30/60-mesh silica sand, G-

G-80 iron or steel grit, S-

S-110

steel shot, 80-

80-mesh garnet, 100-

100-grit aluminum oxide

1.5-

1.5-mil profile (37 µm), 16/40-

16/40-mesh silica sand, G-

G-50 iron or steel grit, S-

S-

170 steel shot, 36-

36-mesh garnet, 50-

50-grit aluminum oxide

2-mil profile (50 µm), 16/40-

16/40-mesh silica sand, G-

G-40 chilled iron or steel

grit, S-

S-280 steel shot, 36- 36-grit aluminum oxide

36-mesh garnet, 36-

2.5-

2.5-mil profile (62 µm), 8/35-

8/35-mesh silica sand, G-

G-25 iron or steel grit, S-

S-

280 steel shot, 16-

16-mesh garnet, 24-

24-grit aluminum oxide

3-4-mil profile (75-

(75-100 µm), 8/20-

8/20-mesh silica sand, G-

G-16 chilled iron or

steel grit, S-

S-330 or 390 steel shot, 16-

16-mesh garnet, 16-

16-grit aluminum oxide

PT. Corrosion Care Indonesia 61

KEBERSIHAN ABRASIVE

Abrasive tidak boleh mengandung minyak atau gemuk

karena akan mengkontaminasi permukaan yang dibersihkan

dan akan menyebabkan kegagalan pada pelapisan dasar.

Adanya minyak atau gemuk pada permukaan akan

menyebabkan pelapisan tidak akan merekat karena sifat

minyak dan gemuk yang menarik atau melunakan pelapisan.

Untuk mendeteksi adanya minyak atau gemuk pada

abrasive, maka perlu dilakukan pengujian dasar berupa Vial

Test, sebelum abrasive yang akan digunakan tersebut

dituangkan ke dalam blast pot atau sand pot.

PT. Corrosion Care Indonesia 62

PT. CORROSION CARE INDONESIA

KEBERSIHAN ABRASIVE

PT. Corrosion Care Indonesia 63

PROSEDUR VIAL TEST

1. Ambil gelas transparan yang kering dan bersih.

bersih.

2. Ambil segenggam abrasive secara acak dari kantongan abrasive yang

tersedia,

tersedia, dan masukan ke dalam gelas yang sudah disiapkan tersebut.

tersebut.

3. Isi gelas yang sudah terisi abrasive tersebut dengan air tawar yang

bersih.

bersih.

4. Aduk dengan sendok atau gunakan alat yang bersih untuk mengaduk

dengan baik selama paling sedikit 1 menit.

menit.

5. Diamkan dan tunggu selama 5 menit sampai semua abrasive yang

diaduk tersebut mengendap ke dasar gelas.

gelas.

6. Bila air yang berada dalam gelas menjadi keruh, keruh, hal tersebut

menandakan bahwa abrasive yang akan digunakan kotor.

kotor.

7. Selanjutnya perhatikan pada seluruh permukaan air dengan cermat,

cermat,

jika ada minyak atau gemuk yang mengambang.

mengambang.

8. Apabila abrasive terkontaminasi dengan minyak atau gemuk,

gemuk, maka

abrasive tersebut tidak dapat digunakan.

digunakan.

PT. Corrosion Care Indonesia 64

PT. CORROSION CARE INDONESIA

KESIMPULAN

Unit kompetensi ini menjelaskan tentang pentingnya pemahaman

terhadap abrasive sebagai media yang digunakan dalam

pembersihan dan penciptaan profile permukaan, karena suatu

pelapisan dasar, selain menuntut tingkat kebersihan yang sesuai,

juga memerlukan kekasaran permukaan tertentu agar dapat

merekat dengan baik sehingga memberikan perlindungan yang

diharapkan. Mengetahui jenis, sifat, dan ukuran masing-masing

abrasive sangat berguna untuk mencapai hasil pembersihan dan

kekasaran yang ditetapkan.

Begitupun, abrasive tidak boleh mengandung minyak atau gemuk

karena akan mengkontaminasi permukaan yang dibersihkan dan

akan menyebabkan kegagalan pada pelapisan dasar. Untuk

mendeteksi adanya minyak atau gemuk pada abrasive, maka perlu

dilakukan vial test sebelum abrasive dituangkan ke dalam blast pot

atau sand pot.

PT. Corrosion Care Indonesia 65

PERAGAAN / SIMULASI

Setelah instruktur menjelaskan seluruh unit kompetensi ini,

anda akan dikelompokan menurut group anda oleh

instruktur yang bertugas dan masing-masing group

diberikan waktu selama setengah jam untuk mempraktekan

bagaimana melakukan vial test. Ikuti petunjuk instruktur

anda dengan tertib dan disiplin.

PT. Corrosion Care Indonesia 66

PT. CORROSION CARE INDONESIA

COA.PR.02.003.01

Membersihkan permukaan dengan solvent

PT. Corrosion Care Indonesia 67

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini, anda harus mampu:

1. Memahami pentingnya dilakukan pembersihan awal solvent

cleaning.

2. Mengenal berbagai macam bahan dan metoda yang dapat

digunakan untuk solvent cleaning.

3. Melaksanakan metoda solvent cleaning yang benar dan tepat

sesuai dengan prosedur yang berlaku.

PT. Corrosion Care Indonesia 68

PT. CORROSION CARE INDONESIA

SOLVENT CLEANING

Solvent Cleaning adalah proses pencucian yang dilakukan pada

permukaan logam untuk menghilangkan kontaminasi seperti minyak, minyak,

gemuk,

gemuk, garam,

garam, lumpur,

lumpur, dan kotoran lainnya yang mudah dicuci. dicuci.

Pencucian ini mutlak dilakukan sebelum dilaksanakan pembersihan

permukaan dengan penyemburan.

penyemburan. Minyak atau gemuk yang terdapat

pada permukaan bila tidak dicuci terlebih dahulu, dahulu, maka akan

menyebarluas pada permukaan sewaktu dilakukan penyemburan, penyemburan,

begitupun halnya dengan garam yang terdapat pada permukaan akan

masuk lebih jauh ke dalam celah profile permukaan bila tidak dicuci.

dicuci. Hal

ini semuanya akan menyebabkan kegagalan pelapisan.

pelapisan. Minyak/gemuk

menyebabkan pelapisan tidak dapat merekat,

merekat, sedangkan garam yang

terdapat pada permukaan dikemudian hari akan menimbulkan blister

(bisul)

bisul) pada pelapisan.

pelapisan. Oleh sebab itu semua kontaminasi tersebut mutlak

dicuci terlebih dahulu dengan seksama sebelum dilakukan penyemburan.

penyemburan.

Solvent Cleaning diatur oleh standar SSPC-

SSPC-SP1.

PT. Corrosion Care Indonesia 69

BAHAN SOLVENT CLEANING

1. Pelarut/thinner

Dapat menggunakan jenis pelarut kerosene, mineral spirit,

toluene, xylene, acetone, methyl ethyl ketone. Yang umum

digunakan adalah jenis mineral spirit.

2. Sabun/deterjen

Sabun yang digunakan adalah jenis yang tidak

mengandung minyak atau santan.

3. Air tawar

Air tawar yang digunakan harus benar-benar bersih

terutama yang tidak mengandung garam.

PT. Corrosion Care Indonesia 70

PT. CORROSION CARE INDONESIA

BAHAN SOLVENT CLEANING

4. Larutan alkali

Bahan kimia yang digunakan seperti sodium hydroxide,

silicates, and carbonates, namun tidak dapat digunakan

pada jenis permukaan aluminum, zinc, kayu dan concrete

karena dapat menimbulkan kerusakan pada jenis

permukaan tersebut.

5. Larutan degreaser/emulsifier

Bahan kimia ini umumnya terbuat dari konsentrasi

larutan organik. Sebelum digunakan biasanya diencerkan

dengan 4 sampai 10 bagian spiritus. Dapat diaplikasi

dengan penguasan, penyemprotan dan pencelupan.

PT. Corrosion Care Indonesia 71

METODA SOLVENT CLEANING

1. Pencucian Dengan Solvent/Pelarut

Metoda ini efektif untuk menghilangkan kadar minyak atau

gemuk yang berlebihan pada permukaan. Menggunakan kain

lap yang dibasahkan dengan pelarut dan dibilas pada

permukaan yang terkontaminasi.

2. Pencucian Dengan Uap Air Panas (Steam Cleaning)

Metoda ini menggunakan peralatan semprot air yang

bertekanan tinggi, dapat dikombinasi dengan bahan kimia

pembersih lainnya seperti deterjen atau alkali yang diaduk

dengan rata oleh tangki pengaduk pada alat tersebut, kemudian

dipanaskan dan disemprotkan melalui nozzle pada tekanan

yang tinggi. Efektif untuk bidang permukaan yang luas.

Menghilangkan minyak, gemuk, garam, dan kotoran lainnya

pada permukaan.

PT. Corrosion Care Indonesia 72

PT. CORROSION CARE INDONESIA

METODA SOLVENT CLEANING

3. Pencucian Dengan Air Tawar (Water Cleaning)

Metoda ini menggunakan air tawar bersih yang dapat

disemprotkan pada permukaan. Dapat dikombinasi dengan

deterjen atau sabun pembersih untuk mencuci permukaan.

Efektif untuk menghilangkan garam, membersihkan kadar

minyak dan gemuk yang ringan pada permukaan serta

menghilangkan kotoran lainnya yang dapat dicuci dari

permukaan.

4. Pencucian Dengan Pencelupan (Dipping)

Metoda ini menggunakan alat tertentu dimana benda yang akan

dibersihkan dari minyak dan gemuk dicelupkan ke dalam alat

tersebut. Dipergunakan untuk benda yang berukuran kecil dan

diaplikasi dalam ruang tertutup.

PT. Corrosion Care Indonesia 73

PENCUCIAN DENGAN SOLVENT

PT. Corrosion Care Indonesia 74

PT. CORROSION CARE INDONESIA

PENCUCIAN DENGAN STEAM

PT. Corrosion Care Indonesia 75

PENCUCIAN DENGAN STEAM

PT. Corrosion Care Indonesia 76

PT. CORROSION CARE INDONESIA

PENCUCIAN DENGAN AIR

PT. Corrosion Care Indonesia 77

PENCUCIAN DENGAN AIR

PT. Corrosion Care Indonesia 78

PT. CORROSION CARE INDONESIA

PENCUCIAN DENGAN DIPPING

PT. Corrosion Care Indonesia 79

MEMBERSIHKAN MINYAK/GEMUK

1. Pakai perlengkapan K3 yang diperlukan untuk solvent cleaning.

2. Bilas permukaan yang terkontaminasi tersebut terlebih dahulu

dengan air tawar bersih dan deterjen.

3. Gunakan sikat plastik atau sejenisnya dan sikat permukaan

dengan rata sampai minyak atau gemuk mulai berkurang atau

tidak nampak pada permukaan. Cuci kembali permukaan

tersebut dengan air tawar bersih.

4. Keringkan permukaan, setelah itu ambil kain lap yang bersih

dan basahkan dengan pelarut, dan bersihkan kembali bekas

minyak atau gemuk pada permukaan yang terkontaminasi.

5. Ganti kain lap sesering mungkin dengan yang baru apabila kain

lap sebelumnya mulai nampak kotor. Basahkan dengan pelarut

dan lap kembali permukaan tersebut sampai semua noda

minyak atau gemuk tidak meninggalkan bekas pada

permukaan.

PT. Corrosion Care Indonesia 80

PT. CORROSION CARE INDONESIA

MEMBERSIHKAN GARAM

1. Prosedur sebelumnya digunakan untuk menghilangkan minyak

dan gemuk. Perlu diketahui, pelarut atau thinner tidak efektif

menghilangkan garam pada permukaan.

2. Pakai perlengkapan K3 yang diperlukan untuk solvent cleaning.

3. Cuci permukaan yang mengandung garam, lumpur, dan

kotoran lainnya seperti asap pengelasan dengan air tawar

bersih yang disemprotkan dengan tekanan.

4. Gunakan sabun pembersih dan sikat permukaan tersebut

dengan rata hingga kotoran yang ada pada permukaan mulai

menghilang dan tidak nampak.

5. Semprot kembali permukaan dengan air tawar bersih dan

keringkan segera permukaan tersebut sebelum ditindaklanjuti

dengan metoda pembersihan awal lainnya.

PT. Corrosion Care Indonesia 81

KESIMPULAN

Solvent cleaning merupakan proses pencucian yang mutlak

dilakukan pada permukaan yang terkontaminasi dengan minyak,

gemuk, garam, lumpur, dan kotoran lainnya yang dapat dicuci.

Metoda pembersihan tersebut dapat dilakukan dengan pencucian

yang menggunakan bahan pelarut atau thinner yang efektif

menghilangkan minyak dan gemuk, pencucian dengan air tawar

dan deterjen yang baik untuk menghilangkan garam, lumpur dan

kotoran lainnya, serta dapat juga menggunakan metoda pencucian

dengan uap air panas yang dikombinasi dengan deterjen atau

larutan kimia alkali untuk menghilangkan minyak, gemuk, garam,

lumpur dan kontaminasi lainnya pada permukaan yang

terkontaminasi. Mengikuti petunjuk yang tepat untuk mencuci

permukaan berarti anda telah melakukan salah satu prosedur

pencegahan kegagalan yang dapat terjadi pada pelapisan.

PT. Corrosion Care Indonesia 82

PT. CORROSION CARE INDONESIA

PERAGAAN / SIMULASI

Peragaan atau simulasi untuk unit kompetensi ini, akan

dilakukan bersama-sama dengan unit kompetensi

COA.PR.02.007.01 Membersihkan Permukaan Dengan Dry

Abrasive.

PT. Corrosion Care Indonesia 83

COA.PR.02.004.01

Membersihkan permukaan dengan

chemical stripping

PT. Corrosion Care Indonesia 84

PT. CORROSION CARE INDONESIA

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini, anda harus mampu:

1. Memahami mengapa metoda chemical stripper atau bahan

pengupas digunakan untuk melakukan pembersihan awal pada

permukaan lama.

2. Mengetahui berbagai macam bahan pengelupas yang dapat

digunakan untuk mengupas pelapisan lama pada permukaan

yang akan dibersihkan.

3. Melaksanakan pembersihan awal dengan metoda chemical

stripper sesuai prosedur yang tepat.

PT. Corrosion Care Indonesia 85

CHEMICAL STRIPPER

Chemical Stripper yang diatur oleh standar SSPC-TU6

merupakan suatu metoda pembersihan awal dengan teknik

mengupas pelapisan organik lama yang merekat keras pada

permukaan seperti misalnya pelapisan epoxy, polyurethane dan

pelapisan dua-komponen organik lainnya.

Metoda ini menggunakan suatu bahan kimia tertentu yang

diaplikasi pada pelapisan lama sehingga pelapisan lama tersebut

akan menjadi lunak dan terkelupas dari permukaan setelah

beberapa saat sesudah bahan pengelupas diaplikasi. Umumnya

digunakan untuk mempercepat proses pekerjaan pembersihan dan

menghilangkan pelapisan lama yang sulit dibersihkan dengan

sempurna melalui cara mekanis seperti penyemburan.

PT. Corrosion Care Indonesia 86

PT. CORROSION CARE INDONESIA

CHEMICAL STRIPPER

PT. Corrosion Care Indonesia 87

BAHAN STRIPPER

1. Bond Breaker

Merupakan suatu campuran dari pelarut yang keras yang

mengandung toluene atau metyl ethyl ketone. Bekerja dengan

merusak ikatan kimia pelapisan lama sehingga pelapisan

tersebut berkerut dan terkelupas. Umumnya digunakan untuk

mengupas pelapisan lama jenis organik dan tidak dapat

digunakan untuk pelapisan jenis inorganik, alkyd, red lead dan

sejenisnya yang tergolong oil base.

2. Caustics

Merupakan suatu jenis pengelupas yang mengandung sodium,

calcium, dan magnesium hydroxide. Bekerja dengan cara

melunakan pelapisan lama dan penggunaannya terbatas hanya

untuk pelapisan lama jenis alkyd dan oil base.

PT. Corrosion Care Indonesia 88

PT. CORROSION CARE INDONESIA

BAHAN STRIPPER

3. SARA/Selective Adhesion Release Agent

Merupakan suatu bahan pengelupas yang berpelarut air.

Mekanisme kerjanya sama dengan jenis bond breaker dan

dapat mengupas sistem pelapisan lama jenis organik namun

penggunaannya terbatas kepada jenis inorganik, alkyd, red lead

dan sejenisnya yang tergolong oil base serta tidak dapat

digunakan untuk jenis pelapisan lama seperti novalac epoxy

dan vinyl esther.

PT. Corrosion Care Indonesia 89

PROSEDUR STRIPPER

1. Siapkan dan gunakan perlengkapan kesehatan dan keselamatan

kerja yang diperlukan.

2. Permukaan dicuci terlebih dahulu menggunakan air tawar

bersih, kontaminasi seperti lumpur dan kotoran lainnya yang

menempel pada permukaan dibersihkan.

3. Bahan stripper atau pengelupas diaplikasi pada permukaan

dengan kuas atau alat semprot. Tunggu beberapa saat sampai

pelapisan lama mengerut atau menjadi lunak. Reaksi bervariasi

mulai dari 1 – 4 jam.

4. Bila permukaan terdiri dari beberapa lapis pelapisan, aplikasi

kembali bahan stripper untuk melunakan atau mengelupas

lapisan berikutnya hingga seluruh sistem pelapisan dapat

dikupas.

PT. Corrosion Care Indonesia 90

PT. CORROSION CARE INDONESIA

PROSEDUR STRIPPER

5. Gunakan kape untuk membantu mengupas seluruh pelapisan

lama dan limbah pelapisan lama tersebut harus dikumpulkan

dan dibuang pada tempat yang telah disediakan agar tidak

mencemari lingkungan.

6. Cuci kembali permukaan yang telah dibersihkan dari pelapisan

lama dengan air tawar bersih dan bila perlu gunakan deterjen

untuk memastikan seluruh kontaminasi telah dibersihkan

dengan seksama dari permukaan.

7. Keringkan segera permukaan yang telah dicuci tersebut untuk

ditindaklanjuti dengan metoda pembersihan selanjutnya.

PT. Corrosion Care Indonesia 91

KESIMPULAN

Chemical Stripper merupakan suatu metoda pembersihan awal

dengan teknik mengupas pelapisan organik lama yang merekat

keras pada permukaan. Bahan pengelupas yang digunakan dapat

berupa bond breaker, caustic, dan SARA tergantung dari jenis

sistem pelapisan lama yang akan dibersihkan.

Bahan pengelupas tersebut dapat diaplikasi dengan kuas maupun

menggunakan alat semprot. Umumnya digunakan untuk

mempercepat proses pekerjaan pembersihan dan menghilangkan

pelapisan lama yang sulit dibersihkan sempurna dengan

penyemburan.

PT. Corrosion Care Indonesia 92

PT. CORROSION CARE INDONESIA

PERAGAAN / SIMULASI

Peragaan atau simulasi untuk unit kompetensi ini, akan

dilakukan bersama-sama dengan unit kompetensi

COA.PR.02.007.01 Membersihkan Permukaan Dengan Dry

Abrasive.

PT. Corrosion Care Indonesia 93

COA.PR.02.005.01

Membersihkan permukaan dengan

hand-tools

PT. Corrosion Care Indonesia 94

PT. CORROSION CARE INDONESIA

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini, anda harus mampu:

1. Memahami tujuan dilakukan pembersihan dengan hand-tools

(peralatan tangan manual)

2. Mengidentifikasi berbagai peralatan yang dapat digunakan

untuk tujuan tersebut.

3. Melakukan pembersihan dengan metoda hand-tools mengikuti

prosedur yang tepat dan aman.

4. Menggunakan standar photo pembanding SSPC-Vis3 dan

ISO8501-1-1988

PT. Corrosion Care Indonesia 95

METODA HAND-TOOLS

Metoda pembersihan dengan hand-tools diatur oleh standar SSPC-

SP2 atau ISO 8504-3-1993. Metoda ini harus diawali sebelumnya

dengan solvent cleaning yaitu minyak, gemuk, garam, dan kotoran

lainnya yang terdapat pada permukaaan harus terlebih dahulu

dibersihkan.

Pada umumnya, hand-tools digunakan bila permukaan yang akan

dibersihkan tidak luas atau power-tools (peralatan yang digerakan

oleh angin atau listrik) yang diperlukan tidak tersedia di tempat

kerja atau memiliki keterbatasan untuk digunakan.

Hand-tools hanya dapat membersihkan kontaminasi yang mudah

lepas dari permukaan seperti karat atau kerak besi (mill scale)

atau pelapisan yang sudah tidak merekat dengan baik pada

permukaan termasuk debu dan kotoran lainnya yang mudah

dibersihkan.

PT. Corrosion Care Indonesia 96

PT. CORROSION CARE INDONESIA

METODA HAND-TOOLS

Oleh sebab itu peralatan hand-tools tersebut hanya cocok

digunakan untuk keperluan spot cleaning saja atau pembersihan

pada tempat-tempat tertentu yang tidak luas dari suatu

permukaan.

Selain itu, peralatan manual ini juga dapat dipakai untuk

membersihkan permukaan dari percikan las (weld spatter) dan

kerak las (weld slag), termasuk merapihkan hasil pengelasan yang

kasar, tajam, dan tidak rata, serta menumpulkan sudut-sudut yang

runcing pada permukaan.

PT. Corrosion Care Indonesia 97

HAND-TOOLS

PT. Corrosion Care Indonesia 98

PT. CORROSION CARE INDONESIA

HAND-TOOLS

PT. Corrosion Care Indonesia 99

PEMBERSIHAN SSPC-SP2 / ISO8504-3

1. Siapkan dan gunakan perlengkapan kesehatan dan keselamatan

kerja yang diperlukan.

2. Pastikan permukaan telah dicuci sebelumnya dengan metoda

solvent cleaning SSPC-SP1.

3. Bersihkan terlebih dahulu dengan seksama kisi-kisi, sudut-

sudut dan bagian-bagian permukaan yang sulit terjangkau

dengan peralatan tangan seperti amplas atau sikat.

4. Bersihkan percikan dan kerak las pada permukaan dengan palu

atau pahat atau gunakan peralatan tangan lainnya yang sesuai.

5. Hasil pengelasan yang tajam, tidak rata, dan kasar pada

permukaan dirapihkan dan ditumpulkan dengan kikir atau

amplas.

6. Sudut-sudut yang tajam pada permukaan dibulatkan dengan

baik sampai dengan radius sekitar 0.3 – 0.6 mm.

PT. Corrosion Care Indonesia 100

PT. CORROSION CARE INDONESIA

PEMBERSIHAN SSPC-SP2 / ISO8504-3

7. Bersihkan seluruh permukaan dengan amplas yang kasar dan

sikat baja serta pastikan debu hasil pembersihan tersebut

dibersihkan dari seluruh permukaan.

8. Bila instruksi kerja atau spesifikasi mempersyaratkan

permukaan dibersihkan dengan penyemburan, maka

persiapkan permukaan untuk metoda selanjutnya.

9. Apabila instruksi kerja atau spesifikasi mempersyaratkan

pembersihan cukup dilakukan dengan metoda hand-tools saja,

maka bandingkan hasil pembersihan permukaan dengan

standar photo sesuai standar kebersihan yang ditetapkan oleh

instruksi kerja atau spesifikasi tersebut. Jika yang ditetapkan

adalah SSPC-SP2 maka bandingkan dengan standar photo

SSPC-Vis3 dan bila yang ditetapkan ISO 8504 St2 atau St3,

bandingkan dengan standar photo ISO 8501-1-1988.

PT. Corrosion Care Indonesia 101

PEMBERSIHAN / PERAPIHAN

RAPIHKAN BERSIHKAN

BULATKAN SESUDAH

PT. Corrosion Care Indonesia 102

PT. CORROSION CARE INDONESIA

SSPC-VIS3/ISO8501-1-1988

PT. Corrosion Care Indonesia 103

STANDAR PHOTO SSPC-VIS3

PT. Corrosion Care Indonesia 104

PT. CORROSION CARE INDONESIA

STANDAR PHOTO ISO8501-1-1998

PT. Corrosion Care Indonesia 105

MENGGUNAKAN SSPC-VIS3

1. SSPC-

SSPC-Vis3 hanya dapat digunakan apabila tingkat kebersihan

yang diminta oleh instruksi kerja atau spesifikasi cukup dengan

metoda SSPC-

SSPC-SP2 Hand-

Hand-Tools Cleaning (pembersihan

(pembersihan permukaan

dengan peralatan tangan) tangan) atau SSPC-

SSPC-SP3 Power-

Power-tools

(pembersihan permukaan dengan peralatan yang digerakan oleh

tenaga angin atau listrik).

listrik).

2. Hal yang sangat perlu diperhatikan sebelum melakukan

pembersihan awal pada permukaan adalah mengidentifikasi

terlebih dahulu tingkat karat awal pada permukaan tersebut agar

setelah dibersihkan dapat dibandingkan secara tepat dengan

standar photo tingkat kebersihan yang diperlukan.

diperlukan.

3. Bila instruksi kerja atau spesifikasi mempersyaratkan tingkat

kebersihan cukup sampai SSPC- SSPC-SP2, maka identifikasi tingkat

karat awal harus dilakukan menggunakan SSPC- SSPC-Vis3 bukan

SSPC-

SSPC-Vis1.

PT. Corrosion Care Indonesia 106

PT. CORROSION CARE INDONESIA

MENGGUNAKAN SSPC-VIS3

4. Pada SSPC-

SSPC-Vis3 terdapat 7 tingkat karat awal yaitu A, B, C, D, E, F, dan

G. Untuk tingkat karat awal A, B, C, dan D memiliki kesamaan dengan

SSPC-

SSPC-Vis1, namun tingkat karat awal E, F, dan G (ketiganya(ketiganya untuk

permukaan lama) mempunyai pengertian sebagai berikut:

berikut:

E. Permukaan yang sebelumnya dilapisi dengan pelapisan yang

berwarna terang dimana permukaan tersebut terlebih dahulu

dibersihkan dengan penyemburan abrasive. Kondisi pelapisan

masih merekat dengan baik pada permukaan.

permukaan.

F. Permukaan yang sebelumnya dilapisi dengan pelapisan jenis zinc- zinc-

rich dimana permukaan tersebut terlebih dahulu dibersihkan

dengan penyemburan abrasive. Kondisi pelapisan masih merekat

dengan baik pada permukaan.

permukaan.

G. Permukaan yang sebelumnya dilapisi dengan sistem pelapisan

(terdiri dari primer, intermediate, dan top coat atau primer dengan

top coat) dimana permukaan tersebut sebelumnya memiliki mill

scale (kerak

(kerak besi).

besi). Kondisi sistem pelapisan telah terekspose dengan

cuaca.

cuaca.

PT. Corrosion Care Indonesia 107

MENGGUNAKAN SSPC-VIS3

5. Setelah permukaan dibersihkan dengan hand-

hand-tools, bandingkan hasil

pembersihan tersebut dengan standar photo tingkat kebersihan SSPC-

SSPC-

SP2 yang terdapat dalam SSPC-

SSPC-Vis3 sesuai dengan tingkat karat awal

yang diidentifikasi sebelumnya.

sebelumnya. Gambar dibawah ini memberikan

penjelasan yang mudah dipahami.

dipahami.

6. Bila permukaan yang dibersihkan belum menyerupai dengan tingkat

kebersihan standar photo yang digunakan,

digunakan, maka permukaan tersebut

harus dibersihkan kembali.

kembali.

Bandingkan

Bandingkanhasil

hasil kerja

kerjaanda

andadengan

dengan

Identifikasi awal Standar Photo

Instruksi Kerja

G GSP2

Menetapkan

SP2

PT. Corrosion Care Indonesia 108

PT. CORROSION CARE INDONESIA

MENGGUNAKAN ISO8501-1-1988

1. ISO8501-1-1988 hanya dapat digunakan apabila tingkat

kebersihan yang diminta oleh instruksi kerja atau spesifikasi

cukup dengan metoda ISO8504-3-1993 St2 Thorough Hand and

Power Tools Cleaning (pembersihan permukaan dengan hand-

tools atau power-tools yang seksama) atau ISO8504-3-1993 St3

Very Thorough Hand and Power Tools Cleaning (pembersihan

permukaan dengan hand-tools atau power-tools yang sangat

seksama).

2. Hal yang sangat perlu diperhatikan sebelum melakukan

pembersihan awal pada permukaan adalah mengidentifikasi

terlebih dahulu tingkat karat awal pada permukaan tersebut

agar setelah dibersihkan dapat dibandingkan secara tepat

dengan standar photo tingkat kebersihan yang diperlukan.

PT. Corrosion Care Indonesia 109

MENGGUNAKAN ISO8501-1-1988

3. Bila instruksi kerja atau spesifikasi mempersyaratkan tingkat

kebersihan cukup sampai ISO8504-3-1993 St2 atau St3 saja,

maka identifikasi tingkat karat awal dilakukan menggunakan

ISO8501-1-1988.

4. Perlu diketahui bahwa tingkat karat awal pada ISO8501-1-1988

hanya ada A, B, C, dan D dimana keempat tingkat karat awal

tersebut hanya diperuntukan khusus untuk permukaan baru

atau permukaan yang sebelumnya belum pernah dilapisi, oleh

sebab itu penggunaan metoda pembersihan baik dengan St2

atau St3 untuk permukaan lama (yang sebelumnya telah

dilapisi), identifikasi tingkat karat awal pada permukaan

tersebut sebaiknya didasarkan pada tingkat C atau D saja.

PT. Corrosion Care Indonesia 110

PT. CORROSION CARE INDONESIA

MENGGUNAKAN ISO8501-1-1988

5. Setelah permukaan dibersihkan dengan hand-tools, bandingkan

hasil pembersihan tersebut dengan standar photo tingkat

kebersihan St2 atau St3 yang terdapat dalam ISO8501-1-1988

sesuai dengan tingkat karat awal yang diidentifikasi

sebelumnya.

6. Bila permukaan yang dibersihkan belum menyerupai dengan

tingkat kebersihan standar photo yang digunakan, maka

permukaan tersebut harus dibersihkan kembali.

PT. Corrosion Care Indonesia 111

KESIMPULAN

Hand-

Hand-tools hanya dapat membersihkan kontaminasi yang mudah

lepas dari permukaan seperti karat atau kerak besi atau pelapisan

yang sudah tidak merekat dengan baik pada permukaan termasuk

debu dan kotoran lainnya yang mudah dibersihkan.

dibersihkan. Selain itu,

itu, juga

dapat dipakai untuk membersihkan percikan dan kerak las,

las, termasuk

merapihkan hasil pengelasan yang kasar,

kasar, tajam,

tajam, dan tidak rata, serta

menumpulkan sudut-

sudut-sudut yang runcing pada permukaan.

permukaan.

Bila instruksi kerja atau spesifikasi mempersyaratkan pembersihan

permukaan cukup sampai dengan SSPC- SSPC-SP2 atau ISO 8504-

8504-3-1993

St2 atau St3, maka hasil pembersihan permukaan yang dilakukan

tersebut harus dibandingkan dengan standar photo yang berlaku

untuk memastikan mutu yang dikerjakan telah tercapai.

tercapai. Untuk SSPC

gunakan standar photo SSPC-

SSPC-Vis3 sedangkan untuk ISO gunakan

standar photo ISO8501-

ISO8501-1-1988.

PT. Corrosion Care Indonesia 112

PT. CORROSION CARE INDONESIA

PERAGAAN / SIMULASI

Peragaan atau simulasi untuk unit kompetensi ini, akan

dilakukan bersama-sama dengan unit kompetensi

COA.PR.02.007.01 Membersihkan Permukaan Dengan Dry

Abrasive.

PT. Corrosion Care Indonesia 113

COA.PR.02.006.01

Membersihkan permukaan dengan

power-tools

PT. Corrosion Care Indonesia 114

PT. CORROSION CARE INDONESIA

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini, anda harus mampu:

1. Memahami prinsip pembersihan dengan power-tools (peralatan

yang digerakan oleh tenaga angin atau listrik).

2. Membedakan prosedur pembersihan power-tools SSPC-SP3 /

ISO8504-3-1993 dengan SSPC-SP11.

3. Mengidentifikasi berbagai peralatan power-tools yang dapat

digunakan sesuai persyaratan.

4. Melakukan pembersihan dengan metoda power-tools mengikuti

prosedur yang tepat dan aman.

5. Menggunakan standar photo pembanding SSPC-Vis3 dan

ISO8501-1-1988

6. Melakukan pengukuran profile kedalaman permukaan SSPC-

SP11 dengan testex replica tape.

PT. Corrosion Care Indonesia 115

METODA POWER-TOOLS

Sama halnya dengan metoda hand-tools, penggunaan metoda ini

harus terlebih dahulu diawali dengan solvent cleaning yaitu

minyak, gemuk, garam, dan kotoran lainnya yang terdapat pada

permukaaan harus dibersihkan sebelumnya.

Pada umumnya, metoda power-tools merupakan duplikasi dari

hand-tools, namun memiliki produktivitas dan kecepatan

pembersihan yang lebih tinggi dibanding hand-tools karena

digerakan oleh motor yang memiliki tenaga dari angin atau listrik.

Standar penggunaan power-tools diatur oleh SSPC-SP3 (power-

tools cleaning) atau ISO 8504-3-1993 (hand/power-tools cleaning)

dan SSPC-SP11 (power-tools cleaning to bare metal/ pembersihan

dengan power-tools sampai kepada seluruh permukaan logam /

tidak ada yang menutupi permukaan logam).

PT. Corrosion Care Indonesia 116

PT. CORROSION CARE INDONESIA

METODA POWER-TOOLS

Menurut SSPC-SP3 atau ISO 8504-3-1993 metoda power-tools

membersihkan kontaminasi yang mudah lepas dari permukaan

seperti karat atau kerak besi (mill scale) atau pelapisan yang sudah

tidak merekat dengan baik pada permukaan termasuk debu dan

kotoran lainnya yang mudah dibersihkan, namun tidak

diperuntukan untuk membersihkan karat, kerak besi dan

pelapisan lama yang masih merekat kuat pada permukaan.

Begitupun metoda SSPC-SP3 atau ISO8504-3-1993 ini juga

dipakai untuk membersihkan permukaan dari percikan las (weld

spatter) dan kerak las (weld slag), termasuk merapihkan hasil

pengelasan yang kasar, tajam, dan tidak rata, serta menumpulkan

sudut-sudut yang runcing pada permukaan sebagai langkah

persiapan permukaan sebelum dilakukan proses penyemburan.

PT. Corrosion Care Indonesia 117

METODA POWER-TOOLS

Sebaliknya SSPC-SP11 hanya digunakan jika pembersihan

permukaan dengan penyemburan (abrasive blasting) tidak praktis

dilakukan atau tidak dapat dilaksanakan.

Standar tingkat kebersihan SSPC-SP11 ini mempersyaratkan

bahwa permukaan yang dibersihkan bila dilihat secara kasat mata,

harus bebas dari segala minyak, gemuk, kotoran, debu, kerak besi,

karat, pelapisan lama, dan semua kontaminasi lainnya, kecuali

yang diperkenankan hanya ada sedikit sisa karat dan pelapisan

lama yang tertinggal pada dasar pitting (lubang karat) dengan

catatan bahwa kondisi asli permukaan tersebut sebelumnya

memang mengandung pitting. Selain itu, standar ini juga

mempersyaratkan bahwa peralatan power-tools yang digunakan

harus mampu menciptakan profile kedalaman permukaan paling

sedikit 1 mil atau 25.4 microns.

PT. Corrosion Care Indonesia 118

PT. CORROSION CARE INDONESIA

POWER-TOOLS SSPC-SP3/ISO 8504-3

PT. Corrosion Care Indonesia 119

POWER-TOOLS SSPC-SP3/ISO 8504-3

PT. Corrosion Care Indonesia 120

PT. CORROSION CARE INDONESIA

POWER-TOOLS SSPC-SP3/ISO 8504-3

PT. Corrosion Care Indonesia 121

POWER-TOOLS SSPC-SP11

PT. Corrosion Care Indonesia 122

PT. CORROSION CARE INDONESIA

POWER-TOOLS SSPC-SP11

PT. Corrosion Care Indonesia 123

PEMBERSIHAN SSPC-SP3 / ISO8504-3

1. Siapkan dan gunakan perlengkapan kesehatan dan keselamatan

kerja yang diperlukan.

2. Pastikan permukaan telah dicuci sebelumnya dengan metoda

solvent cleaning SSPC-SP1.

3. Bersihkan terlebih dahulu dengan seksama kisi-kisi, sudut-

sudut dan bagian-bagian permukaan yang sulit terjangkau

menggunakan peralatan power-tools jenis sikat atau gurinda.

4. Bersihkan percikan dan kerak las pada permukaan dengan

peralatan power-tools sikat baja atau yang sesuai.

5. Hasil pengelasan yang tajam, tidak rata, dan kasar pada

permukaan dirapihkan dan ditumpulkan dengan power-tools

jenis gurinda.

6. Sudut-sudut yang tajam pada permukaan dibulatkan dengan

baik sampai dengan radius sekitar 0.3 – 0.6 mm.

PT. Corrosion Care Indonesia 124

PT. CORROSION CARE INDONESIA

PEMBERSIHAN SSPC-SP3 / ISO8504-3

7. Bersihkan seluruh permukaan dengan menggunakan power-

tools jenis sikat baja (wire brush) atau piringan amplas (sanding

disc) atau pistol jarum (needle gun) setelah itu pastikan seluruh

permukaan tersebut bebas dari debu hasil pembersihan.

8. Bila instruksi kerja atau spesifikasi mempersyaratkan

permukaan dibersihkan dengan penyemburan, maka

persiapkan permukaan untuk metoda selanjutnya.

9. Apabila instruksi kerja atau spesifikasi mempersyaratkan

pembersihan cukup dilakukan dengan metoda power-tools saja,

maka bandingkan hasil pembersihan permukaan dengan

standar photo sesuai standar kebersihan yang ditetapkan oleh

instruksi kerja atau spesifikasi tersebut. Jika yang ditetapkan

adalah SSPC-SP3 maka bandingkan dengan standar photo

SSPC-Vis3 dan bila yang ditetapkan ISO 8504 St2 atau St3,

bandingkan dengan standar photo ISO 8501-1-1988.

PT. Corrosion Care Indonesia 125

PEMBERSIHAN SSPC-SP11

1. Siapkan dan gunakan perlengkapan kesehatan dan keselamatan

kerja yang diperlukan.

2. Pastikan permukaan telah dicuci sebelumnya dengan metoda

solvent cleaning SSPC-SP1.

3. Lakukan langkah nomor 3 sampai dengan 6 sesuai yang tertera

pada prosedur pembersihan SSPC-SP3 / ISO8504-3 yang

terdapat pada halaman sebelumnya.

4. Bersihkan seluruh permukaan dengan wire brush atau sanding

disc untuk memastikan bebas dari kerak besi, karat, dan

pelapisan lama. Setelah itu lanjutkan dengan pistol jarum yang

memiliki diameter jarum sekitar 2.0 mm untuk menciptakan

profile kedalaman pada permukaan tersebut.

5. Semua debu dan kotoran lainnya hasil pembersihan permukaan

harus dibersihkan dengan cermat dari permukaan. Gunakan

penghisap debu (vacuum) atau penyemprot debu (air duster).

PT. Corrosion Care Indonesia 126

PT. CORROSION CARE INDONESIA

PEMBERSIHAN SSPC-SP11

6. Bandingkan hasil pembersihan permukaan tersebut dengan

standar photo SSPC-SP11 yang terdapat dalam SSPC-Vis3

sesuai dengan tingkat karat awal yang teridentifikasi

sebelumnya. Bila pembersihan belum tercapai, bersihkan

kembali permukaan tersebut.

7. Ingat!, standar SSPC-SP11 mempersyaratkan permukaan yang

dibersihkan bila dilihat secara kasat mata, harus bebas dari

segala minyak, gemuk, kotoran, debu, kerak besi, karat,

pelapisan lama, dan semua kontaminasi lainnya, kecuali yang

diperkenankan hanya ada sedikit sisa karat dan pelapisan lama

yang tertinggal pada dasar pitting (lubang karat) dengan

catatan bahwa kondisi asli permukaan tersebut sebelumnya

memang mengandung pitting.

PT. Corrosion Care Indonesia 127

PEMBERSIHAN SSPC-SP11

8. Gunakan testex replica tape (ASTM D4417-C) untuk mengukur

kedalaman profile permukaan yang dihasilkan dan untuk

memastikan bahwa permukaan telah memiliki kedalaman

minimal 1 mil atau 25.4 microns sesuai dengan persyaratan

standar SSPC-SP11.

9. Perlu disampaikan bahwa segala jenis komparator untuk

membandingkan kedalaman profile permukaan tidak boleh

digunakan untuk SSPC-SP11 karena profile kedalaman yang

dihasilkan oleh power-tools mempunyai corak/motif atau

penampilan yang berbeda. Metoda pengukuran kedalaman

profile permukaan yang diperkenankan hanya testex replica

tape saja.

PT. Corrosion Care Indonesia 128

PT. CORROSION CARE INDONESIA

SSPC-VIS3/ISO8501-1-1988

PT. Corrosion Care Indonesia 129

STANDAR PHOTO SSPC-VIS3

Untuk SSPC-SP3, tergantung dari alat power-tools yang

digunakan, permukaan dapat dibersihkan dengan:

SP3/PWB: Power-Tool Cleaning / Power Wire Brush

¾ Menggunakan power-tools jenis sikat baja

• SP3/SD: Power-Tool Cleaning / Sanding Disc

¾ Menggunakan power-tools jenis piringan amplas

• SP3/NG: Power-Tool Cleaning / Needle Gun

¾ Menggunakan power-tools jenis pistol jarum

PT. Corrosion Care Indonesia 130

PT. CORROSION CARE INDONESIA

STANDAR PHOTO SSPC-VIS3

PT. Corrosion Care Indonesia 131

STANDAR PHOTO SSPC-VIS3

PT. Corrosion Care Indonesia 132

PT. CORROSION CARE INDONESIA

STANDAR PHOTO SSPC-VIS3

PT. Corrosion Care Indonesia 133

STANDAR PHOTO ISO8501-1-1998

PT. Corrosion Care Indonesia 134

PT. CORROSION CARE INDONESIA

TESTEX REPLICA TAPE

PT. Corrosion Care Indonesia 135

MENGUKUR PROFILE (TESTEX)

1. Testex replica tape terdiri dari 2 jenis ukuran yaitu ukuran tape

0.8 – 2.0 mil (20 – 50 microns) dan 1.5 – 4.5 mil (38 – 114

microns). Untuk SSPC-SP11 gunakan ukuran tape 0.8 – 2.0

mil.

2. Pilih bagian permukaan secara acak yang dapat mewakili

pengukuran tersebut, jangan pilih bagian permukaan yang ada

pitting (lubang/bopeng karat).

3. Persiapkan micrometer atau anvil gauge, pastikan sensor alat

pengukur tersebut bersih dan lakukan kalibrasi ke posisi nol.

4. Letakan replica tape pada bagian permukaan yang telah

ditentukan dan gosok daerah putih bulat yang terdapat pada

permukaan tengah tape tersebut sampai berubah warna

menjadi kegelap-gelapan agar menjiplak profile permukaan

dengan baik. Gunakan penggosok yang telah ditetapkan.

PT. Corrosion Care Indonesia 136

PT. CORROSION CARE INDONESIA

MENGUKUR PROFILE (TESTEX)

5. Angkat tape yang telah digosok tersebut dan tarik pelatuk

micrometer agar tape dapat diletakan pada sensor micrometer.

Permukaan bulat tape harus berada tepat dibawah sensor

pengukur.

6. Lepaskan pelatuk micrometer dan baca hasilnya dalam mil atau

micron, setelah itu kurangi dengan ketebalan tape yang

umumnya sekitar 2 mil atau 50 microns.

7. Hasil pengukuran profile permukaan adalah hasil baca yang

telah dikurangi dengan tebal tape.

PT. Corrosion Care Indonesia 137

MENGUKUR PROFILE (TESTEX)

PT. Corrosion Care Indonesia 138

PT. CORROSION CARE INDONESIA

KESIMPULAN

Power-tools harus terlebih dahulu diawali dengan solvent cleaning.

Standar power-tools diatur SSPC-SP3 atau ISO 8504-3-1993 dan

SSPC-SP11.

SSPC-SP3 atau ISO 8504-3-1993 membersihkan kontaminasi yang

mudah lepas termasuk menghilangkan percikan dan kerak las

serta menumpulkan sudut-sudut yang runcing sebagai persiapan

sebelum penyemburan. Sebaliknya SSPC-SP11 digunakan jika

penyemburan tidak praktis dilakukan dan mempersyaratkan

secara kasat mata, permukaan harus bebas dari segala minyak,

gemuk, kotoran, debu, kerak besi, karat, pelapisan lama, dan

semua kontaminasi lainnya, kecuali sedikit sisa karat dan

pelapisan lama pada dasar pitting dengan catatan kondisi

permukaan sebelumnya memang ada pitting. Selain itu

menegaskan permukaan harus memiliki profile minimal 1 mil.

PT. Corrosion Care Indonesia 139

PERAGAAN / SIMULASI

Peragaan atau simulasi untuk unit kompetensi ini, akan

dilakukan bersama-sama dengan unit kompetensi

COA.PR.02.007.01 Membersihkan Permukaan Dengan Dry

Abrasive.

PT. Corrosion Care Indonesia 140

PT. CORROSION CARE INDONESIA

COA.PR.02.007.01

Membersihkan permukaan dengan

dry abrasive

PT. Corrosion Care Indonesia 141

KRITERIA UNJUK KERJA

Setelah mempelajari unit kompetensi ini, anda harus mampu:

1. Memahami prinsip pembersihan dengan metoda penyemburan

kering atau dry abrasive blasting.

2. Mengetahui semua komponen peralatan yang dibutuhkan dan

yang harus diperhatikan untuk melaksanakan penyemburan.

3. Mengidentifikasi perbedaan standar tingkat kebersihan antara

SSPC/NACE dengan ISO8501-1-1988 dan memahami dengan

tepat seluruh persyaratan tingkat kebersihan dari masing-

masing standar tersebut.

4. Melakukan pengujian dasar untuk mendeteksi kualitas angin

dan tekanan angin yang diperlukan untuk penyemburan.

5. Melaksanakan proses pembersihan dan prosedur penyemburan

dengan benar dan tepat.

6. Menggunakan standar photo pembanding dan mengukur

profile kedalaman permukaan.

PT. Corrosion Care Indonesia 142

PT. CORROSION CARE INDONESIA

DRY ABRASIVE BLASTING

Pembersihan dengan dry abrasive blasting adalah suatu metoda

pembersihan permukaan yang dilakukan dengan menyemburkan

abrasive kering.

kering. Merupakan suatu metoda yang umum dilakukan dan

menjadi persyaratan sebelum pelapisan.

pelapisan.

Benturan abrasive yang disemburkan pada kecepatan yang tinggi

terhadap permukaan yang dibersihkan dapat secara menyeluruh

menghilangkan segala kontaminasi yang merekat keras pada permukaan

seperti kerak besi,

besi, karat, pelapisan lama dan kotoran lainnya dan pada

saat yang sama sekaligus mengasarkan permukaan sehingga tercipta

profile kedalaman yang diperlukan sebagai fondasi oleh hampir seluruh

jenis pelapisan.

pelapisan.

Hasil pelapisan yang baik sangat dipengaruhi oleh tingkat kebersihan

permukaan yang akan diaplikasi.

diaplikasi. Pengalaman telah menunjukkan bahwa

sekitar 85% kegagalan pelapisan diakibatkan oleh ketidaksempurnaan

pembersihan permukaan.

permukaan.

PT. Corrosion Care Indonesia 143

DRY ABRASIVE BLASTING

Perlu ditekankan sekali lagi,

lagi, bahwa penyemburan dengan abrasive tidak

dapat membersihkan kontaminasi minyak dan gemuk pada permukaan. permukaan.

Oleh sebab itu,

itu, sebelum melakukan pembersihan dengan penyemburan,

penyemburan,

permukaan harus dibersihkan terlebih dahulu dengan metoda SSPC- SSPC-SP1

Solvent Cleaning, SSPC-

SSPC-SP2 Hand-

Hand-Tools Cleaning dan SSPC-

SSPC-SP3 Power-

Power-

Tools Cleaning agar minyak,

minyak, gemuk,

gemuk, garam,

garam, lumpur,

lumpur, asap pengelasan

dan kotoran lainnya terlebih dahulu dicuci dari permukaan,

permukaan, sudut-

sudut-sudut

dan bagian-

bagian-bagian yang sulit terjangkau telah dibersihkan sebelumnya,

sebelumnya,

dan percikan las,

las, kerak las,

las, hasil pengelasan yang kasar,

kasar, tajam,

tajam, dan tidak

rata telah terlebih dahulu dibersihkan dan dirapihkan termasuk sudut- sudut-

sudut yang tajam pada permukaan telah dibulatkan sebelumnya.

sebelumnya.

Secara prinsip,

prinsip, tujuan pembersihan permukaan dengan penyemburan

adalah untuk mendapatkan tingkat kebersihan dan tingkat kedalaman

profile permukaan yang dipersyaratkan oleh pelapisan.

pelapisan. Dengan demikian

pelapisan akan memiliki daya rekat yang kuat pada permukaan.

permukaan.

PT. Corrosion Care Indonesia 144

PT. CORROSION CARE INDONESIA

DRY ABRASIVE BLASTING

PT. Corrosion Care Indonesia 145

KOMPONEN PERALATAN

PT. Corrosion Care Indonesia 146

PT. CORROSION CARE INDONESIA

KOMPONEN PERALATAN

Kompresor

Sebagai sumber tenaga untuk menghasilkan angin yang

dibutuhkan oleh alat penyemburan dan pernafasan. Kapasitas

kompresor harus memenuhi persyaratan, yaitu memiliki

kemampuan untuk menghasilkan tekanan angin sampai dengan

100 psi (7 bar) dan volume angin yang memadai sekitar 375 cfm

(dua kali lebih besar dari volume angin yang diperlukan oleh

blasting nozzle). Selain itu, kompresor yang digunakan sangat

disarankan memiliki penyaring air dan minyak karena kualitas

angin yang dihasilkan harus benar-benar kering dan tidak boleh

mengandung air dan minyak yang dapat mengkontaminasi

permukaan yang dibersihkan.

PT. Corrosion Care Indonesia 147

KOMPONEN PERALATAN

Harus Diperhatikan Sehubungan Dengan Kompresor:

1. Letak atau posisi kompresor harus berlawanan arah dengan

debu yang dihasilkan oleh penyemburan.

2. Pastikan asap atau gas buang dari mesin atau kendaraan berat

di lokasi kerja tidak langsung berhadapan dengan inlet udara

dari kompresor, begitupun pastikan corong buang asap

kompresor tidak langsung berdekatan dengan inlet udara

kompresor tersebut.

3. Jangan sekali-kali mengisi bahan bakar sewaktu kompresor

sedang beroperasi atau kompresor dalam keadaan panas,

pastikan mengisi bahan bakar sewaktu pagi sebelum kompresor

digunakan.

4. Pastikan setiap saat selalu membuang air atau minyak yang

terperangkap dalam penyaring (oil/moisture trap) agar tidak

mengkontaminasi permukaan yang dibersihkan.

PT. Corrosion Care Indonesia 148

PT. CORROSION CARE INDONESIA

KEBUTUHAN VOLUME ANGIN

Blast Kebutuhan Volume Angin (cfm)

Nozzle

(inch) 60 psi 70 psi 80 psi 90 psi 100 psi

1/4 55 62 68 74 81

3/8 126 143 161 174 196

1/2 224 252 280 309 338

PT. Corrosion Care Indonesia 149

KOMPRESOR DAN PENYARING

PT. Corrosion Care Indonesia 150

PT. CORROSION CARE INDONESIA

KOMPONEN PERALATAN

Slang Angin

Slang angin yang digunakan bila melebihi 30 meter panjangnya,

harus yang memiliki diameter dalam, paling tidak empat kali lebih

besar dari ukuran diameter nozzle blasting yang digunakan guna

menghindari hilangnya tekanan. Perlu diketahui, setiap kelipatan

15 meter panjang slang terjadi kehilangan tekanan sekitar 2-3 psi

dan untuk tiap tekukan 90 derajat terdapat kehilangan tekanan