Laporan KP Unit Ammonia P1B PDF

Laporan KP Unit Ammonia P1B PDF

Diunggah oleh

purinurul11Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan KP Unit Ammonia P1B PDF

Laporan KP Unit Ammonia P1B PDF

Diunggah oleh

purinurul11Hak Cipta:

Format Tersedia

LAPORAN KERJA PRAKTEK

DI PT. PUPUK SRIWIDJAJA PALEMBANG

02 MARET – 29 APRIL 2019

MENGEVALUASI HEAT LOSS PADA ALAT

METHANATOR (106-D) DAN KINERJA SECONDARY

REFORMER (103-D) UNIT AMMONIA PUSRI I-B

Disusun Oleh :

Sulistyorini Pratiwi 021160022

Aullyvianthi Agustine 021160025

PROGRAM STUDI D-3 TEKNIK KIMIA

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

YOGYAKARTA

2019

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

LEMBAR PENGESAHAN

LAPORAN KERJA PRAKTEK INDUSTRI

Nama : Sulistyorini Pratiwi

NIM : 021160022

Program Studi : Teknik Kimia D-3

Asal Universitas :Universitas Pembangunan Nasional “Veteran” Yogyakarta

Judul :Evaluasi Heat loss pada alat methanator (1-106 D) unit

ammonia Pusri 1-B

Waktu : 02 Maret 2019 – 29 April 2019

Tempat (Unit) : Departemen Operasi P-IB

Disahkan Oleh,

Manager Pabrik P-IB Pembimbing

Bistok Benry Ade Meiyos Wanda

Badge: 04.04436 Badge :12.0840

Mengetahui,

Superintendent Pelaksanaan Diklat

Andy Leonard, M.P. Situmorang

Badge No. 04.0915

PT. PUPUK SRIWIDJAJA PALEMBANG ii

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

LEMBAR PENGESAHAN

LAPORAN KERJA PRAKTEK INDUSTRI

Nama : Aullyvianthi Agustine

NIM : 021160022

Program Studi : Teknik Kimia D-3

Asal Universitas : Universitas Pembangunan Nasional “Veteran” Yogyakarta

Judul : Evaluasi Kinerja Secondary Reformer (1-103 D) unit

ammonia Pusri 1-B

Waktu : 02 Maret 2019 – 29 April 2019

Tempat (Unit) : Departemen Operasi P-IB

Disahkan Oleh,

Manager Pabrik P-IB Pembimbing

Bistok Benry Ade Meiyos Wanda

Badge: 04.04436 Badge :12.0840

Mengetahui,

Superintendent Pelaksanaan Diklat

Andy Leonard, M.P. Situmorang

Badge No. 04.0915

PT. PUPUK SRIWIDJAJA PALEMBANG iii

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

KATA PENGANTAR

Puji syukur kepadaTuhan Yang Maha Esa yang telah memberikan kami

berkat, sehingga kami dapat melaksanakan kerja praktek di PT. Pupuk Sriwidjaja

(PUSRI) Palembang dan dapat menyusun laporan kerja praktek yang berlangsung

selama satu bulan, waktu kerja praktek mulai dari tanggal 02 Maret 2019 hingga

29 April 2019.

Kerja Praktek di PT. Pupuk Sriwidjaja (PUSRI) ini merupakan salah satu

tugas kuliah yang harus ditempuh untuk menyelesaikan program Strata-1 di

Program Studi Teknik Kimia, Fakultas Teknik, Universitas Riau. Laporan Kerja

Praktek ini disusun berdasarkan orientasi-orientasi di berbagai unit dengan

ditunjang oleh data-data dari literatur dan petunjuk serta penjelasan dari operator

dan pembimbing.

Tersusunnya Laporan Kerja Praktek ini dapat diselesaikan tidak lepas dari

dukungan, bimbingan dan bantuan dari berbagai pihak. Oleh karena itu, dalam

kesempatan ini penulis menyampaikan ucapan terimakasih kepada :

1. Tuhan Yang Maha Esa karena atas segala berkat dan rahmat-Nya kami

masih diberikan kesabaran dan kemampuan untuk dapat menyelesaikan

Laporan Kerja Praktek ini.

2. Orang tua dan keluarga kami atas kasih sayang, dukungan dan doanya

sehingga kami tetap dapat melaksanakan kerja praktek dengan baik.

3. Bistok Benry, Manager Operasi Pusri 1-B

4. Ali Hanafiah & Muhamad Fachry, Superintendent & Asisten

Superintendent Operasi Utilitas Pusri 1-B PT.PUPUK SRIWIDJAJA

5. Ahmad Zaky Luthfi & Rizalisman, Superintendent & Asisten

Superintendent Operasi Urea Pusri 1-B PT.PUPUK SRIWIDJAJA

6. Syahrizal & Ade Meiyos Wanda, Superintendent & Asisten

Superintendent Operasi Ammonia Pusri 1-B PT.PUPUK SRIWIDJAJA

7. Seluruh Staf Dinas DIKLAT dan seluruh karyawan PT.PUPUK PUSRI

SRIWIJAJA Unit Utilitas, Unit Urea, Unit Ammonia ( Staff TU, Kasi,

PT. PUPUK SRIWIDJAJA PALEMBANG iv

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Karu, Operator Panel, Operator Lapangan) yang telah banyak memberikan

bantuan dan bimbingan kepada penyusun.

8. DR.Adi Ilcham, S.T,.M.T,. Kepala Prodi D3 Teknik Kimia, UPN Veteran

Yogyakarta

9. Ir.Zubaidi Achmad.,M.T & Ir.Titik Mahargiani.M.T., Dosen Pembimbing

Kerja Praktek

10. Teman teman magang puri, ica, rio, ilham, christ, husein, fitri, septian

11. Seluruh pihak lainnya yang tidak dapat penulis sebutkan satu-persatu,

yang telah membantu penulis selama pelaksanaan Praktek Keja Lapangan

PT. Pupuk Sriwidjaja (PUSRI) Palembang serta yang telah membantu

dalam penyelesaian Laporan Kerja Praktek.

Penulis menyadari bahwa dalam serangkaian penulisan laporan ini masih

terdapat banyak kekurangan dan kelemahan. Oleh karena itu, kami akan dengan

senang hati menerima kritik dan saran yang bersifat membangun, demi perbaikan

laporan ini. Besar harapan penulis semoga laporan kerja praktek ini dapat

memberi manfaat bagi penulis dan pembaca.

Palembang, April 2019

Penyusun

PT. PUPUK SRIWIDJAJA PALEMBANG v

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

DAFTAR ISI

LEMBAR PENGESAHAN .................................................................................. ii

KATA PENGANTAR .......................................................................................... iii

DAFTAR ISI ...........................................................................................................v

DAFTAR GAMBAR ........................................................................................... vii

DAFTAR TABEL .............................................................................................. viii

BAB I PENDAHULUAN

1. 1Latar Belakang .............................................................................................1

1. 2Tujuan Kerja Praktek ...................................................................................2

BAB II MATERI LAPORAN

2. 1Tinjauan Umum ........................................................................................5

2. 2Struktur Organisasi .................................................................................10

2. 3Sistem Manajemen Perusahaan ..............................................................15

2. 4Unit Ammonia ........................................................................................16

BAB III TUGAS KHUSUS

A. Methanator……………………………………………………………...31

B. Secondary Reformer…………………………………………………….61

BAB IV KESIMPULAN DAN SARAN

4.1 Kesimpulan………………………………………………………………100

4.2 Saran……………………………………………………………………...101

PT. PUPUK SRIWIDJAJA PALEMBANG vi

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

DAFTAR GAMBAR

Gambar 2.1 Logo PT. Pupuk Sriwidjaja Palembang ........................................... 5

Gambar 2.2 Struktur Grup Pusri .......................................................................... 7

Gambar 2.3 Pupuk Urea PT. Pusri Palembang .................................................... 7

Gambar 2.4 Pupuk NPK PT. Pusri Palembang ................................................... 8

Gambar 2.5 Wilayah Tanggung Jawab Distribusi Urea Bersubsidi Pusri ........... 9

Gambar 2.6 Wilayah Tanggung Jawab Distribusi NPK Bersubsidi Pusri .......... 9

Gambar 2.7 Ammonia Full Plant......................................................................... 19

Gambar 2.8 Feed Treating Section ...................................................................... 22

Gambar 2.9 Reforming Section ............................................................................ 22

Gambar 3.1 Blok Diagram Methanator 106-D PUSRI IB................................... 35

PT. PUPUK SRIWIDJAJA PALEMBANG vii

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

DAFTAR TABEL

Tabel 2.1 Penjelasan Mengenai Arti logo dari PT. Pupuk Sriwidjaja .................. 5

Tabel 2.2 Spesifikasi Pupuk Urea PT. Pusri ........................................................ 7

Tabel 2.3 Jam Kerja Non-Shift ............................................................................. 15

Tabel 2.4 Jam Kerja Shift ..................................................................................... 16

Tabel 2.5 Sifat – Sifat Fisika Ammonia ............................................................... 16

Tabel 2.6 Komposisi dan Karakteristik Air Sungai Musi .................................... 18

Tabel 3.1 Data Design untuk Laju Alir Methanator.. .......................................... 36

Tabel 3.2 Data Design untuk Temperatur Methanator ........................................ 36

Tabel 3.3 Data Design Komposisi dan Berat Molekul Tiap Komponen .............. 37

Tabel 3.4 Data Aktual Laju Alir Input dari Aliran Methanator 106-D ................ 38

Tabel 3.5 Data Aktual Temperatur Input dari Aliran Methanator 106-D ............ 38

Tabel 3.6 Laju alir inlet data design methanator 106-D……….………...............39

Tabel 3.7 Hasil laju alir output data desin methanator 106-D.…………………..40

Tabel 3.8 Laju alir input data aktual methanator 106-D………………………...41

Tabel 3.9 Hasil output laju alir data aktual Methanator 106-D ............................ 42

Tabel 3.10Data Aktual Laju Alir Input Output .................................................... 43

Tabel 3.11 Data Aktual Laju Alir Input Output dan persen mol komponen Aliran

............................................................................................................................... 43

Tabel 3.12 Data Aktual Laju Alir Input Output dan persen mol komponen Aliran

............................................................................................................................... 44

Tabel 3.13 Data Aktual Laju Alir Input Output dan persen mol komponen Aliran

............................................................................................................................... 44

PT. PUPUK SRIWIDJAJA PALEMBANG viii

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Tabel 3.14 Data Konstanta Kapasitas Panas Syngas (J/kmol K)…...…………...46

Tabel 3.15 Data Kapasitas Panas Syngas TIAH1355(kJ/kmol) ........................... 48

Tabel 3.16 Data Kapasitas Panas Syngas Pada Tiap Komponen TI1361(kJ/kmol)

............................................................................................................................... 49

Tabel 3.17 Data Perhitungan Perpindahan Panas Tiap Komponen TIAH1355 dari

Data Design………………………………………………………………… ……50

Tabel 3.18 Data Perhitungan Perpindahan Panas Tiap Komponen TIAH1355 dari

Data Aktual… ……………………………………………………………………50

Tabel 3.19 Data Perhitungan Perpindahan Panas Tiap Komponen TI1361 dari

Data Design………………………………………………………………………51

Tabel 3.20 Data Perhitungan Perpindahan Panas Tiap Komponen TI1361 dari

Data Aktual. ...………………………………………………………………….51

Tabel 3.21 Hasil perhitungan panas reaktan data desain pada reaksi 1…………52

Tabel 3.22 Hasil perhitungan panas reaktan data desain pada reaksi 2…………52

Tabel 3.23 Hasil panas reaktan data aktual pada reaksi 1…………………..…...53

Tabel 3.24 Hasil panas reaktan data aktual pada reaksi 2… …………….... ……54

Tabel 3.25 Data komponen ∆Hf. .......................................................................... 54

Tabel 3.26 Hasil panas produk data desain pada reaksi 1……………………….56

Tabel 3.27Hasil panas produk data desain pada reaksi 2……………………….56

Tabel 3.28 Hasil panas produk data aktual pada reaksi 1………………………..56

Tabel 3.29 Hasil panas produk data aktual pada reaksi 2…………………...…..57

Tabel 3.30 Data Perhitungan Heat Reactan Data Aktual………………………..58

Tabel 3.31 Data Perhitungan HeatLoss dari Methanator 106-D………………...59

PT. PUPUK SRIWIDJAJA PALEMBANG ix

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Tabel 3.32. Tahapan Reforming…………………………………………………63

Tabel 3.33 Data Design untuk Temperatur………………………..…………….66

Tabel 3.34.Data Design untuk Laju Alir………………………………………...66

Tabel 3.35 Data Design Komposisi dan Berat Molekul Tiap Komponen……….67

Tabel 3.36. Data Aktual Temperatur…………………………………………….67

Tabel 3.37. Data Aktual Laju Alir……………………………………………….68

Tabel 3.38 Total Laju Alir IN Secondary Reformer…………………………….68

Tabel 3.39 Laju Alir Udara……………………………………………………...69

Tabel 3.40 Laju Alir Total In Secondary Reformer……………………………..69

Tabel 3.41 Komposisi Out Secondary Reformer………………………………..69

Tabel 3.42 Atom O out Secondary Reformer……………………………………70

Tabel 3.43 Neraca Massa Total di Secondary Reformer………………………..71

Tabel. 3.44 Data IN Aktual Primery…………………………………………….71

Tabel 3.45 Laju Alir IN Primery Reformer……………………………………...72

Tabel 3.46 Total Atom C,O dan H ……………………………………………...72

Tabel 3.47 Neraca Massa Total Primery Reformer Aktual……………………...76

Tabel 3.48 Laju Alir IN Secondary Reformer …………………………………..76

Tabel 3.48 Laju Alir Udara……………………………………………………...77

Tabel 3.49 Data Laju Alir IN Total Aktual Secondary…………………….........77

Tabel 3.50 Tabel Komposisi Total Out Secondary……………………………...78

Tabel 3.52 Atom O out Secondary Reformer……………………………………79

Tabel 3.53 Laju Alir Total Secondary…………………………………………...79

Tabel.3.54 Suhu Udara Proses…………………………………………………...80

Tabel 3.55 Nilai Konstanta Cp a,b,c dan d……………………………………....80

PT. PUPUK SRIWIDJAJA PALEMBANG x

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Tabel 3.56 Hasil Perhitungan Panas IN udara Proses…………………………...81

Tabel 3.57 Suhu Out Primary Reformer…………………………………………81

Tabel 3.58 Nilai Konstanta Cp a,b,c dan d………………………………………81

Tabel 3.59 Hasil Perhitungan Panas dari out Primary Reformer………………..82

Tabel 3.60 Nilai∆Hf298 Masing-masing komponen……………………………82

Tabel 3.61 Hasil Perhitungan ∆Hr……………………………………………….84

Tabel 3.62 Hasil Perhitungan ∆Hp………………………………………………84

Tabel 3.63 Hasil Perhitungan ∆Hr………………………………………….........85

Tabel 3.64 Hasil Perhitungan ∆Hp………………………………………………85

Tabel 3.65 Hasil Perhitungan ∆Hr……………………………………………….86

Tabel 3.66 Hasil Perhitungan ∆Hp……………………………………………....86

Tabel 3.67 Suhu Out secondary Reformer………………………………………86

Tabel 3.68 Nilai Konstanta Cp a,b,c dan d ……………………………..……….87

Tabel.3.69. Nilai Cpdt …………………………………………………………..87

Tabel. 3.70 Suhu Udara Proses…………………………………………………..88

Tabel 3.71 Nilai Konstanta Cp a,b,c dan d………………………………………88

Tabel 3.72 Hasil Perhitungan Panas IN udara Proses …………………………..89

Tabel 3.73 Suhu Out Primary Reformer…………………………………………89

Tabel 3.74 Nilai Konstanta Cp a,b,c dan d………………………………………90

Tabel 3.75 Hasil Perhitungan Panas dari out Primary Reformer…….………….90

PT. PUPUK SRIWIDJAJA PALEMBANG xi

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

BAB I

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan berkembangnya zaman, bidang perindustrian di Indonesia

sangat mengalami peningkatan dan perkembangan yang pesat.Hal ini

menyebabkan persaingan dalam dunia kerja semakin ketat, sehingga dibutuhkan

sumber daya manusia yang handal dan berkualitas dalam bidang industri

khususnya bidang teknik kimia. Pesatnya perkembangan teknologi khususnya di

industri juga menuntut mahasiswa untuk mengetahui setiap perubahan-perubahan

yang terjadi.

Perguruan tinggi sebagai bagian dari sistem pendidikan nasional bertujuan

mengembangkan mahasiswa menjadi manusia Indonesia yang beriman dan

bertaqwa kepada Tuhan Yang Maha Esa serta berbudi pekerti yang luhur,

memiliki pengetahuan dan keterampilan, kepribadian yang mantap dan mandiri.

Untuk mempersiapkan lulusan teknik kimia yang professional dalam

process engineer, peneliti dan pendidik, Program Studi Teknik Kimia Universitas

Pembangunan Nasional Veteran “Yogyakarta” memberikan kesempatan bagi para

mahasiswanya untuk melaksanakan Kerja Praktek (KP). Kerja Praktek

dilaksanakan sebagai kelengkapan teori (khususnya di bidang keahlian) serta

sebagai wujud kerjasama antara perguruan tinggi dan industri. Dengan

dilaksanakanya KP tersebut mahasiswa diharapkan dapat memperoleh

pengalaman visual dan pengenalan di lapangan tentang operasi dari suatu proses

produksi, serta dapat meningkatkan keterampilan.

Persero yang bergerak di industri pupuk dan petrokimia yang bertempat di

Sumatera Selatan adalah PT. Pupuk Sriwidjaja. Perusahaan yang didirikan sebagai

pelopor pupuk urea di Indonesia pada tanggal 24 Desember 1959 di Palembang

Sumatera Selatan, dengan nama PT. Pupuk Sriwidjaja (Persero). PT. Pupuk

Sriwidjaja merupakan salah satu Perusahaan Pupuk ternama. Perusahaan ini juga

telah berhasil dalam mengembangkan inovasi teknologi proses yang

menghasilkan produk – produk berkualitas tinggi dengan hasil yang optimal. PT.

Pupuk Sriwidjaja merupakan tempat Kerja Praktek yang sangat relevan untuk

PT. PUPUK SRIWIDJAJA 1

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

meningkatkan kapasitas sebagai mahasiswa Program Studi Teknik Kimia kelak

karena mahasiswa akan mendapatkan ilmu dan pengalaman yang luar biasa ketika

melakukan Kerja Praktek di PT. Pupuk Sriwidjaja. Oleh karena itu penulis

melakukan kerja praktek di PT Pupuk Sriwidjaja Palembang dengan harapan

dapat mempelajari setiap proses yang ada di PT Pupuk Sriwidjaja.

1.2 Tujuan Kerja Praktek

Secara umum tujuan diadakannya kerja praktek bagi mahasiswa Teknik

Kimia Universitas Pembangunan Nasional “Veteran” Yogyakarta adalah sebagai

berikut:

1. Mempelajari organisasi kerja perusahaan industri kimia dan penerapannya

dalam upaya mengoperasikan dan menjaga suatu sarana produksi,

termasuk pengenalan peraturan dan keselamatan kerja.

2. Mempelajari gambaran nyata tentang wujud dan pengoperasian sistem

pemroses sebagai sarana produksi dan memahami diagram alir proses yang

digunakan di pabrik.

3. Mempelajari berbagai peralatan yang digunakan dalam pengoperasian

pabrik.

4. Mempelajari pemahaman ilmu teknik kimia sekaligus mengaplikasikannya

dalam skala industri.

5. Mempelajari permasalahan yang terdapat di industri yang diberikan dalam

bentuk tugas khusus dan menyelesaikannya menggunakan pengetahuan

dari bangku kuliah.

1.3 Ruang Lingkup Kerja Praktek

Ruang lingkup dari kerja praktek di PT Pupuk Sriwidjaja adalah proses

produksi ammonia, urea, dan utilitas PUSRI-IB mulai dari persiapan bahan baku

dan bahan pendukung hingga menghasilkan berbagai produk yang siap dijual.

Sistem produksi yang dipelajari adalah rangkaian proses fisika atau kimia yang

terlibat dalam proses produksi dan diagaram alir setiap proses pada PUSRI-IB.

Kerja praktek dilaksanakan antara tanggal 1 Maret – 29 April 2019

PT. PUPUK SRIWIDJAJA 2

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

BAB II

MATERI LAPORAN

2.1 Tinjauan Umum

2.1.1 Visi, Misi, Tata Nilai & Makna Perusahaan

Setelah mengalami perubahan status menjadi anak usaha dariPT Pupuk

Indonesia (Persero) atau Pupuk Indonesia HoldingCompany (PIHC), pada tahun

2010, PUSRI langsung melakukankajian tentang visi, misi, dan tata nilai

perusahaan di tahun2012. Kajian akhir berupa visi, misi, makna dan tata nilai

PUSRIkemudian disetujui oleh Dewan Komisaris dan disahkan olehDireksi

melalui Surat Keputusan Direksi No.SK/DIR/207/2012tanggal 11 Juni 2012.Visi

dan misi tersebut telah dikaji secara berkala dan disesuaikandengan arah

perkembangan industri melalui penyusunan RencanaKerja dan Anggaran

Perusahaan, serta telah menjadi acuanyang relevan untuk penyusunan Rencana

Kerja Jangka PanjangPerusahaan.

Visi:

"Menjadi Perusahaan Pupuk Terkemuka Tingkat Regional"

Misi:

"Memproduksi serta memasarkan pupuk dan produk agribisnis secara

efisien, berkualitas prima dan memuaskan pelanggan"

Tata Nilai:

Makna Perusahaan:

“PUSRI untuk Kemandirian Pangan dan Kehidupan Yang Lebih Baik”

2.1.2 Sejarah Nama Sriwidjaja dan Makna Logo

2.1.2.1 Kerajaan Maritim Sriwidjaja

Sejarah telah mencatat bahwa di abad ke-7 telah berdiri sebuah kerajaan

maritim yang sangat kuat yang bernama Sriwidjaja. Kerajaan ini memulai

PT. PUPUK SRIWIDJAJA 3

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

kekuasaannya di Pulau Sumatera dan terus membentangkan kekuatannya dari

Sumatera ke Jawa, pesisir Kalimantan sampai Kamboja, Thailand Selatan,

Semenanjung Malaya, sebagian kawasan Indo China, dan telah melakukan

perdagangan luas dengan India dan daratan Cina. Nama dan pengaruh kerajaan ini

bahkan terdengar sampai ke penjuru dunia baik dalam kekuatan perdagangan,

agama, budaya, dan armadanya yang berjaya dan dapat menguasai kawasan

Samudera Hindia dan Pasifik.

Dalam Bahasa Sansekerta, Sri mempunyai arti “bercahaya” atau

“gemilang”, dan Widjaja berarti “kemenangan” atau “kejayaan”. Secara penuh,

nama Sriwidjaja mempunyai arti “Kejayaan atau Kemenangan yang Gilang-

Gemilang”. Kerajaan Bahari ini amat berkuasa dan berpengaruh dan dipimpin

oleh raja-raja keturunan dinasti Syailendra.Pusat perniagaan kerajaan ini dulu

dibangun di Bukit Siguntang yang berdiri di Muara Sungai Musi yang kini disebut

Palembang.Sebuah kebanggaan yang sekaligus menjadi tolak ukur bagi segenap

rakyat Indonesia, khususnya masyarakat Palembang untuk mewarisi kebesaran

sebuah sejarah.

2.1.2.2 Nama Perusahaan

Nama Sriwidjaja diabadikan di PUSRI untuk mengenang dan mengangkat

kembali masa kejayaan kerajaan maritim pertama di Indonesia yang termahsyur di

seluruh penjuru dunia. Dalam Bahasa Sansekerta, Sri mempunyai arti “bercahaya”

atau “gemilang”, dan Widjaja berarti “kemenangan” atau “kejayaan”. Secara

penuh, nama “Sriwidjaja” mempunyai arti “Kejayaan atau Kemenangan yang

Gilang-Gemilang”. Sebuah penghormatan kepada leluhur yang pernah

membuktikan bahwa Indonesia adalah bangsa yang besar. Pendirian pabrik pupuk

dengan nama PT Pupuk Sriwidjaja Palembang adalah warisan yang sekaligus

menjadi visi bangsa Indonesia terhadap kekuatan, kesatuan, dan ketahanan

wawasan Nusantara. (Arsip PT.Pusri, 2017).

PT. PUPUK SRIWIDJAJA 4

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2.1.2.3 Detail Elemen Visual Logo Perusahaan

Gambar 2.1 Logo PT. Pupuk Sriwdjaja Palembang

Tabel 2.1 Penjelasan Mengenai Arti logo dari PT. Pupuk Sriwidjaja

Logo Makna

Lambang Pusri berbentuk huruf "U" melambangkan

singkatan "Urea". Lambang ini telah terdaftar di

Ditjen Haki Dep. Kehakiman & HAM No. 021391

Setangkai padi dengan jumlah butiran 24

melambangkan tanggal akte pendirian PT Pusri.

Butiran-butiran urea berwarna putih sejumlah 12,

melambangkan bulan Desember pendirian PT Pusri.

Setangkai kapas yang mekar dari kelopaknya. Butir

kapas yang mekar berjumlah 5 buah Kelopak yang

pecah berbentuk 9 retakan ini, melambangkan angka

59 sebagai tahun pendirian PT Pusri (1959).

Perahu Kajang, merupakan legenda rakyat dan ciri

khas kota Palembang yang terletak di tepian Sungai

Musi. Perahu Kajang juga diangkat sebagai merk

dagang PT Pupuk Sriwidjaja.

PT. PUPUK SRIWIDJAJA 5

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Kuncup teratai yang akan mekar, merupakan

imajinasi pencipta akan prospek perusahaan dimasa

datang.

Warna lambang kuning dan biru benhur dengan

dibatasi garis-garis hitam tipis yang melambangkan

keagungan, kebebasan cita-cita, serta kesuburan,

ketenangan, dan ketabahan dalam mengejar dan

mewujudkan cita-cita.

(Sumber: Arsip PT.Pusri, 2017)

2.1.2.4 Grup Pusri, Produk dan Wilayah Penyebaran Produk

Pada tahun 2010 dilakukan Pemisahan (Spin Off) dari Perusahaan

Perseroan (Persero) PT Pupuk Sriwidjaja atau PT Pusri (Persero) kepada PT

Pupuk Sriwidjaja Palembang dan pengalihan hak dan kewajiban PT Pusri

(Persero) kepada PT Pupuk Sriwidjaja Palembang sebagaimana tertuang di dalam

RUPS-LB tanggal 24 Desember 2010 yang berlaku efektif 1 Januari 2011. Sejak

tanggal 18 April 2012, Menteri BUMN Dahlan Iskan meresmikan PT Pupuk

Indonesia Holding Company (PIHC) sebagai nama induk perusahaan pupuk yang

baru, menggantikan nama PT Pusri (Persero).

PT. PUPUK SRIWIDJAJA 6

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Gambar 2.2 Struktur Grup Pusri (Sumber: Arsip Pusri 2017)

1. Produk

A. Pupuk Urea

Gambar 2.3 Pupuk Urea PT. Pusri Palembang

Tabel 2.2 Spesifikasi Pupuk Urea PT. Pusri

Komponen Kadar

Nitrogen 46%

Kadar Air 0,5%

Biuret Maks 1%

Bentuk Prill 1-3,35 mm 90% Min

Standar SNI No. 2801 : 2010

(Sumber: Arsip Pusri 2017)

PT. PUPUK SRIWIDJAJA 7

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Manfaat dari produk pupuk urea tersebut adalah:

1. Pertumbuhan akar, batang dan daun tanaman menjadi optimal (tanaman

akan lebih cepat tinggi, jumlah anakan banyak & memiliki cabang yang

banyak)

2. Membuat daun tanaman menjadi hijau segar serta memperkuat akar dan

batang tanaman.

3. Meningkatkan aktivitas organisme dalam tanah penyebab kesuburan.

4. Menambah kandungan protein dalam tanaman

5. Digunakan untuk semua jenis tanaman baik tanaman pangan, hortikultura

& Perkebunan.

B. Pupuk NPK

Gambar 2.4 Pupuk NPK PT. Pusri Palembang

Manfaat dari produk pupuk NPK tersebut adalah:

1. Pertumbuhan akar, batang dan daun tanaman menjadi optimal (tanaman

akan lebih cepat tinggi, jumlah anakan banyak & memiliki cabang yang

banyak)

2. Membuat daun tanaman menjadi hijau segar serta memperkuat akar dan

batang tanaman.

3. Meningkatkan aktivitas organisme dalam tanah penyebab kesuburan.

4. Menambah kandungan protein dalam tanaman

5. Digunakan untuk semua jenis tanaman baik tanaman pangan, hortikultura

& Perkebunan.

PT. PUPUK SRIWIDJAJA 8

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2. Wilayah Penyebaran

Distribusi dan Pemasaran pupuk yang dilakukan Pusri mengutamakan

terpenuhinya kebutuhan pupuk dalam negeri guna mendukung program

pembangunan pertanian dan penguatan ketahanan pangan secara nasional.Dengan

memperhatikan perkembangan fisik, distribusi dan pemasaran pupuk, manajemen

Pusri dituntut untuk selalu waspada, memonitor dan menyiapkan metode kerja

yang strategis dalam bidang distribusi dan pemasarannya.Pola distribusi dan stok

pemasaran dihadapkan pada faktor-faktor dimana sumber produksinya (pabrik

pupuk) mempunyai ciri-ciri produksi konstan, sedang penggunaan pupuk

berfluktuasi dipengaruhi faktor musim, belum lagi faktor-faktor yang ada dalam

masalah angkutan (kondisi laut, pelabuhan, sarana jalan, truk dan KA).

Gambar 2.5 Wilayah Tanggung Jawab Distribusi Urea Bersubsidi Pusri

Gambar 2.6 Wilayah Tanggung Jawab Distribusi NPK Bersubsidi Pusri

PT. PUPUK SRIWIDJAJA 9

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2.2 Struktur Organisasi

Untuk mencapai efisiensi kerja yang tinggi maka diperlukan suatu struktur

organisasi yang baik.Hal ini akan menentukan kelancaran aktifitas perusahaan

sehari-hari untuk memperoleh peningkatan kuantitas dan kualitas produk yang

maksimal sehingga terciptanya produktifitas kerja yang optimal.Struktur

organisasi pada PT. PUSRI menggunakan sistem line and staff organization

dengan bentuk Perseroan Terbatas (PT) dimana seluruh sahamnya dimiliki oleh

pemerintah Indonesia dan proses manajemennya berdasarkan Total Quality

Control Management (TQCM) yang melibatkan seluruh pimpinan dan karyawan

dalam rangka peningkatan mutu secara kontinyu.

Organisasi PT. PUSRI dipimpin oleh Direktur Utama dan dibantu oleh

lima orang direksi. Dalam kegiatan operasionalnya direksi dibantu oleh staf

kepala departemen. Direksi bertanggung jawab kepada dewan komisaris yang

terdiri dari wakil-wakil pemegang saham yang bertugas menentukan

kebijaksanaan umum yang harus dilaksanakan oleh direksi, juga bertindak sebagai

pengawas atas semua pekerjaan yang telah dilakukan oleh dewan direksi.

Adapun struktur organisasi PT. PUSRI berdasarkan Surat Keputusan

Direksi No. SK/DIR/109/1988 pada tanggal 1 September 1988 mengenai susunan

dewan direksi adalah sebagai berikut :

1. Direktur Utama

2. Direktur Produksi

3. Direktur Pemasaran

4. Direktur Keuangan

5. Direktur Teknik & Pengembangan

6. Direktur SDM & Umum

Namun pada awal tahun 2011 terjadi penyempurnaan struktur organisasi

yang ada di PT PUSRI Palembang.Prinsip utama penyempurnaan organisasi

tersebut adalah untuk menuju pembentukan organisasi PT PUSRI yang ramping,

efisien, dan fleksibel. Struktur Organisasi Perusahaan yang disampaikan pada

tanggal 1 Januari 2011 dalam SK Direksi. Struktur organisasi utama PT PUSRI

PT. PUPUK SRIWIDJAJA 10

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Palembang yang dilaksanakan oleh dewan direksi dapat dilihat pada Gambar 2.1.

Sejak tahun 2011, terjadi penggabungan antara Direktur Keuangan dan Direktur

Pemasaran yang digabung menjadi Direktur Komersil. Jadi, sekarang ini direktur

utama hanya membawahi empat orang direktur, yaitu:

1. Direktur Produksi

2. Direktur Komersil

3. Direktur Teknik dan Pengembangan

4. Direktur SDM dan Umum

Penjenjangan karyawan yang ada di dalam perusahaan didasarkan kepada

tingkat pendidikan, keahlian dan pengalaman. Berdasarkan jabatan dalam struktur

organisasi, karyawan yang bekerja pada PT PUSRI Palembang dapat

dikelompokkan sebagai berikut :

1. Direksi

2. General Manager

3. Manager

4. Superintenden

5. Asisten Superintenden

6. Foreman senior

7. Foreman

8. Operator

Di bawah direksi dibentuk sub-direktorat pada unit penunjang dan

kompartemen pada unit operasional dengan tugas sebagai koordinator aktivitas

kepala biro atau kepala departemen. Kepala kompartemen atau yang sekarang

disebut sebagai General Manager. Kompartemen membawahi departemen-

departemen yang dipimpin oleh seorang kepala departemen. Tetapi ada beberapa

departemen yang bertanggung jawab langsung kepada direksi. Departemen ini

membawahi dinas-dinas yang dipimpin oleh seorang kepala dinas yang langsung

dibawahi kompartemen.

Direktur produksi membawahi kompartemen produksi yang terbagi seperti

berikut :

PT. PUPUK SRIWIDJAJA 11

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2.2.1 Divisi Operasi

Tugas dan tanggung jawab utama divisi operasi adalah sebagai berikut :

1. Mengoperasikan sarana produksi secara optimal dengan mengusahakan

waktu operasi dan faktor produksi setinggi-tingginya.

2. Menjaga kualitas produksi, bahan baku material dan peralatan serta bahan-

bahan penunjang sehingga sarana unit produksi tercapai.

3. Membuat sendiri peralatan dan suku cadang yang mampu dibuat dengan

tetap memperhatikan segi teknis dan ekonomis.

4. Menggantikan peralatan pabrik yang pemakaiannya sudah tidak ekonomis.

Departemen ini dipimpin oleh seorang manajer yang membawahi

Superintenden yang masing-masing bertugas mengkoordinir jalannya operasi,

yaitu :

1. Superintenden Operasi Utilitas dan Asisten Superintenden

2. Superintenden Operasi Amoniak dan Asisten Superintenden

3. Superintenden Operasi Urea dan Asisten Superintenden

Selain itu, masing-masing plant manajer produksi juga dibantu

pelaksanaan tugasnya oleh Shift Supervisor, Foreman Senior, Foreman, dan

operator.Shift-supervisor bertugas mengkoordinasi kegiatan di lapangan antar unit

kerja pabrik, mengawasi kerja operator untuk setiap shift, dan sekaligus sebagai

penanggung jawab operasional pabrik pada jam kerja di luar day shift.Sedangkan,

operator bertugas mengoperasikan pabrik pada setiap bagian (amonia, urea, atau

utilitas).

Operator ini terdiri dari operator senior yang bertugas di control panel

room dan operator lapangan. Operator-operator tersebut bekerja sesuai shift yang

telah dijadwalkan dan diketuai oleh seorang Kepala Seksi. Selain itu, untuk setiap

shift dibantu oleh seorang Kepala Regu.Khusus operator lapangan dikoordinir

oleh seorang Koordinator Lapangan.

Dalam satu siklus kerja, terdapat 4 regu operator (pegawai shift) dengan 3

regu bertugas dan 1 regu libur secara bergantian. Pada Day Shift, Superintenden

bertanggungjawab atas operasi pabrik, dan untuk Swing Shift dan Night Shift

PT. PUPUK SRIWIDJAJA 12

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

yang bertanggungjawab adalah shift supervisor, kecuali untuk hal-hal yang sangat

penting, kembali kepada masing – masing Kepala Bagian.

2.2.2 Divisi Teknologi

Divisi Teknologi bertugas membantu departemen operasi dalam hal

pengamatan operasi, persiapan dan pengendalian mutu bahan baku serta bahan

pendukung, perhitungan produksi, evaluasi kondisi operasi serta studi untuk

melakukan modifikasi pabrik dan peningkatan efisiensi. Departemen teknik

produksi membawahi dua dinas, yaitu:

a) Departemen Rendal Produksi

Dinas Rendal Produksi dikepalai oleh seorang Assisten Manajer Teknik

Proses, membawahi :

1. Teknik Proses 1

a. Membawahi pabrik pusri IB

b. Membawahi pabrik pusri IIB

c. Membawahi STG

2. Teknik Proses 2

a. Membawahi pabrik pusri III

b. Membawahi pabrik pusri IV

c. Membawahi NPK

3. PPP

4. PMP

Departemen Rendal Produksi mempunyai tugas :

1. Memonitor dan mengevaluasi kondisi operasi pabrik sehingga dapat

dioperasikan pada kondisi yang optimum.

2. Mengendalikan dan mengevaluasikualitas dan kuantitashasilproduksi.

3. Memberikan bantuan yang bersifat teknis kepadaunit-unit yang terkait.

4. Merencanakan pemakaian bahan baku (gas alam) dan vahan pembantu

termasuk jadwal injeksi pemakaian vahan kimia dan air pendingin.

5. Merencanakan modifikasi peralatan produksi serta tambahan unit produksi

dalam rangka peningkatan efisiensi dan produktifitas.

PT. PUPUK SRIWIDJAJA 13

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

6. Merencanakan Turn Around pabrik,memberikan rekomendasi penggantian

katalis,resin dan bahan sejenis.

b) Departemen Pemeriksaan, Keselamatan dan Lingkungan (K3LH)

Departemen ini dikepalai seorang Assisten manajer yang dalam

tugasnyadibantu oleh :

1. Bagian Pemeriksaan Lapangan

Bagian ini dikepalai seorang Superintenden yang dalam tugasnya dibantu :

a. Seksi Pemeriksaan Teknik PUSRI IB dan II

b. Seksi Pemeriksaan Teknik PUSRI III dan IV

c. Seksi Pemeriksaan Teknik Bengkel dan Pabrik Penunjang

2. Bagian Pengendalian Jaminan Teknik

Bagian yang dikepalai oleh seorang Superintenden yang dalam tugasnya

dibantu oleh 5 bidang yang disesuaikan dengan peralatan lapangan :

a. Bagian I : Stripping Reforming

b. Bagian II : Pressure Vessel,Heat Exchanger,Boiler

c. Bagian III : Welding,Metalurgi,Korosi

d. Bagian IV : Non-Destructive dan Destructive Test

e. Bagian V : Quality Control

c) Departemen Laboratorium

Dinas laboratorium bertugas menganalisa, mengontrol dan mengawasi

mutu bahan baku dan bahan penunjang serta hasil produksi pabrik. Departemen

laboratoriumterdiridaritigaorangkepalabagianyaitu :

1. Kepala Bagian Laboratorium Kimia Analisa

2. Kepala Bagian Laboratorium Kontrol

3. Kepala Bagian Laboratorium Penunjang Sarana

2.2.3 Divisi Pemeliharaan

Divisi Pemeliharaan bertugas dalam memperbaiki dan memelihara seluruh

peralatan pabrik yang berhubungan dengan operasi pabrik.Departemen ini

membawahi dinas-dinas yaitu Departemen Perencanaan dan Pengendalian

Pemeliharaan, Departemen Pemeliharaan Mekanikal, Departemen Pemeliharaan

Bengkel, Departemen Listrik dan Instrumen.

PT. PUPUK SRIWIDJAJA 14

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2.3 Sistem Manajemen Perusahaan

2.3.1 Fasilitas Perusahaan

Fasilitas karyawan yang disediakan oleh perusahaan adalah sebagai

berikut :

1. Perumahan Karyawan dan Wisma

2. Sarana Kesenian dan Olahraga

3. Sarana Ibadah

4. Sarana Pendidikan

5. Sarana Kesehatan

2.3.2 Peraturan Kerja

Masalah kesehatan dan keselamatan kerja mendapat perhatian yang sangat

penting. PT PUSRI telah mengeluarkan petunjuk umum pelaksanaan keselamatan

kerja yang merupakan penjabaran dari peraturan kesehatan dan keselamatan kerja

sesuai dengan SK Direksi SK/DIR/112/1983.usaha PT. PUSRI yang berkaitan

dengan usaha memperkecil resiko kecelakaan dan menciptakan lingkungan kerja

yang aman dan sehat antara lain dengan memberikan penyuluhan kepada setiap

karyawan baru keselamatan kerja lapangan.selain itu, PT.PUSRI juga

memberikan peralatan keselamatan kerja di pabrik seperti helm, safety shoes, dan

ear plug.

Waktu kerja PT. PUSRI terdiri dari waktu kerja non-shift dan waktu kerja

shift dengan jumlah waktu kerja setiap minggu adalah 40 jam. Pembagian waktu

kerja tersebut dapat dijelaskan sebagai berikut :

1. Waktu kerja non-shift

Hari kerja non- shift adalah lima hari dalam seminggu yaitu dimulai hari

Senin sampai hari Jum’at, hari Sabtu dan Minggu libur. Jam kerja non-shift diatur

sebagai berikut :

Tabel 2.3Jam kerja non-shift

Hari Jam Kerja Istirahat

Senin – Kamis 07.30 – 16.30 WIB 12.00 – 13.00 WIB

Jumat 07.30 – 17.00 WIB 11.30– 13.00 WIB

PT. PUPUK SRIWIDJAJA 15

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2. Waktu kerja shift

Jam kerja shift diatur sebagai berikut :

Table 2.4Jam kerja shift

Shift Jam Kerja

Day shift 07.00 – 15.00 WIB

Swing shift 15.00 – 23.00 WIB

Night Shift 23.00 – 07.00 WIB

2.4 Unit Ammonia

Proses sintesa ammonia yang dibuat secara komersil saat ini berdasarkan

reaksi yang dikembangkan oleh Frizt Haber dan Carl Bosch. Pabrik amoniak

Pusri-IB menggunakan proses Kellogg Low Energy.Ammonia Plant bertujuan

untuk memproduksi amoniak dan CO2 sebagai produk sampingnya, selanjutnya

digunakan sebagai bahan baku pembuatan urea. Amoniak memiliki sifat kimia

yaitu mudah meledak dan beracun serta menyebabkan iritasi bila dihirup. Selain

itu, larutan ammonia apabila dalam air yang bertemperatur -38oC sampai 41oC,

akan membeku membentuk kristal seperti jarum.

Tabel 2.5 Sifat – Sifat Fisika Ammonia

Sifat Nilai

Berat molekul 17,03 gr/ mol

Titik didih -33,4 0C

Titik leleh -77,70 0C

Temperatur kritis 405,65 K

Tekanan kritis 11,30 . 10-6 Pa

Tekanan uap cairan 8,5 kg/ cm2

Spesifik volume pada 70 0C 22,7 kg/ m3

Spesifik gravity pada 0 0C 0,77 kg/ m3

Sumber :Perry, Chemical Hand’s Book,1999

PT. PUPUK SRIWIDJAJA 16

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2.4.1 Bahan Baku Proses Pembuatan Ammonia

Bahan baku pembuatan ammonia adalah gas bumi yang diperoleh dari gas

pertamina dengan komposisi utama metana 70% dan karbon dioksida 10%. Steam

atau uap air diperoleh dari air sungai Musi setelah mengalami suatu proses

pengolahan tertentu dipabrik utilitas. Sedangkan udara diperoleh dari lingkungan

dan sebelum udara ini digunakan sebagai udara proses ditekan terlebih dahulu

oleh kompresor udara. Bahan baku utama yang digunakan Ammonia Plant adalah

sebagai berikut.

2.4.1.1 Gas Alam

Gas alam merupakan sumber karbon dalam proses pembuatan urea,

sumber hidrogen dalam pembuatan amoniak, dan bahan bakar di burner boiler

dan primary reformer. Komponen utama gas alam yang dibutuhkan adalah gas

metana (CH4).Gas alam ini dibeli dari Pertamina dari sumur-sumur gasnya di

Prabumulih dan dari PT Stanvac di Canbai.Gas alam dikirim ke PT PUSRI

melalui jaringan pipa bawah tanah.

Gas alam mempunyai sifat fisik dan kimia sebagai berikut :

a. Gas yang mudah sekali terbakar

b. Tidak berwarna

c. Warna nyala api biru

d. Baunya mudah dikenali

2.4.1.2 Air

Air yaitu bahan baku pembuatan steam dan air pendingin di lingkungan

proses pabrik ini. Air dibutuhkan keperluan domestik dan pemadam kebakaran.

Sumber air baku diperoleh dari Sungai Musi. Sifat fisik air diantaranya adalah :

1) Temperatur kritik (Tc : 374.15 oC

2) Tekanan kritik (Pc) : 218.4 atm

3) Densitas kritik : 323 kg/cm2

4) Titik didih (pada 1 atm) : 10 oC

PT. PUPUK SRIWIDJAJA 17

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Tabel 2.6 Komposisi dan Karakteristik Air Sungai Musi

Komponen yang Dianalisa Satuan Jumlah

M. Alkalinitas dalam CaCO3 Ppm 24

Klorida dalam Cl- Ppm 5.9

Sulfat dalam SO42- Ppm 7.1

Natrium dalam Na+ Ppm 8.0

Kalium dalam K+ Ppm 1.7

Calsium Hardness dalam CaCO3 Ppm 13.8

Magnesium Hardness dalam CaCO2 Ppm 7.7

Nitrat dalam NO3 Ppm 2.3

Nitrit dalam NO2 Ppm 0.13

Bahan Organik dalam KmnO4 Ppm 17.4

Besi dalam Fe Ppm 1.2

Silika dalam SiO2 Ppm 22.1

Dissolved Oxygen dalam O2 Ppm 6.3

Suspended Solids Ppm 42.5

Total Dissolved Solids Ppm 60.2

o

Temperatur C 25

PH - 7.1

Konduktivitas Mmhos 61.5

Turbiditas dalam SiO2 Ppm 44.0

2.4.1.3 Udara

Udara merupakan sumber oksigen dalam pembakaran, sumber nitrogen

dalam pembuatan amoniak, penggerak peralatan yang bekerja secara pneumatik,

fluida untuk flushing, fluida untuk pengadukan, dan bahan untuk melakukan

aerasi.udara yang diambil dari atmosfer dengan komposisi 78 %-vol nitrogen, 21

%-vol oksigen dan 1 %-vol argon dan komponen lainnya. Udara ini juga

mengandung uap air yang dipisahkan dalam molecular sieve dryer yang berisi

silica gel atau activated alumina.

PT. PUPUK SRIWIDJAJA 18

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

2.4.2 Proses Pembuatan Ammonia

Proses pembuatan ammonia secara keseluruhan yang dibagi menjadi

beberapa tahapan proses.

Gambar 2.7Amonia Full Plant

Proses pembuatan ammonia dihasilkan melalui beberapa tahap, yaitu

2.4.2.1 Feed Treating Unit

Feed treating adalah suatu proses untuk mendapatkan gas metan yang

murni dari gas alam (natural gas) dengan cara menghilangkan kotoran-kotoran

yang terdapat di dalam gas alam tersebut. Beberapa kotoran yang terkandung

didalam umpan gas alam adalah sebagai berikut :

a. Sulfur anorganik (H2S)

b. Gas karbon dioksida (CO2)

c. Sulfur organik (R-S-R).

Gas alam yang diterima dari PERTAMINA dengan kondisi temperatur

sekitar 210C dan tekanan 14,1 kg/cm2 yang mula-mula dibagi dua, sekitar 60 %

untuk proses dan sisanya untuk fuel gas. Gas alam PERTAMINA masih

mengandung impurities terutama belerang yang harus dihilangkan karena dapat

menimbulkan keracunan pada katalisator direforming unit.Impurities lainnya

seperti partikel padat, heavy hidrokarbon dan CO2. Semua unsur ini dipisahkan di

area Feed Treating sehingga gas alam bersih dan siap untuk masuk pada tahap

PT. PUPUK SRIWIDJAJA 19

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

proses berikutnya. Gas alam yang belum disuplai melalui pipa yang bercabang

dua. Salah satu pipa menuju tempat pembakaran (fuel system) sedangkan pipa

yang lain menuju pada treating section (gas alam sebagai feed gas). Proses

pemisahannya adalah sebagai berikut :

a) Pemisahan Sulfur Anorganik

Merupakan proses penghilangan senyawa sulfur anorganik, karena senyawa

sulfur dapat merusak katalis dan menyebabkan korosi di kompresor dan reaktor di

pabrik urea. Gas alam dari PERTAMINA masih mengandung sulfur lebih kurang

7 ppm. Sulfur anorganik dalam senyawa H2S dihilangkan dengan cara

mereaksikannya dengan unicat dalam desulfurizer (I-201-D). Feed gas mengalir

ke bawah dan berkontak langsung dengan lapisan unicat. Sebelum masuk ke

desulfurizer terlebih dahulu gas alam masuk ke jacket heater, dimana pemanasnya

adalah steam (3,5 kg/cm2) untuk mendapatkan temperatur yang optimum yaitu

36oC-38oC.

H2S + ZnO H20 + ZnS

b) Pemisahan CO2

Penyerapan gas CO2 dari feed gas bertujuan mencegah terjadinya metanasi

antara CO2 dan H2 serta untuk mengurangi beban di desulfurizer tahap II, dan

proses ini dilakukan pada CO2absorber dengan larutan benfield sebagai bahan

penyerap. Larutan Benfield merupakan larutan Potassium Karbonat (K2CO3)

dengan penambahan zat-zat additif sebagai berikut :

a. DEA (DiEtanol Amine) sebanyak (1,5–2,5%) untuk membantu penyerapan

lebih cepat.

b. V2O5(Vanadium Pentoxide) sebanyak (0,5 – 0,8) % untuk mencegah

korosi.

c. Anti Foam Agent (UCON) untuk mencegah terjadinya pembusaan

(foaming).

Feed gas yang telah bersih dipanaskan pada natural gas exchanger shell

side, dilewatkan dari bottom absorber. Mengalir ke atas dan berkontak dengan

larutan benfield yang mengalir ke bawah, dimana larutan akan menyerap CO2

yang terkandung dalam feed gas. Larutan benfield yang telah jenuh akan keluar

PT. PUPUK SRIWIDJAJA 20

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

dari dasar CO2 absorber dan diregenerasi dalam stripper untuk diuraikan menjadi

larutan Benfield, air dan CO2.

Sedangkan larutan benfield yang telah dilepaskan CO2 dikirimkan kembali

ke CO2absorber, dan CO2 digunakan sebagai bahan baku pembuatan urea. Pada

proses stripping berlangsung pada tekanan rendah (2,07 kg/ cm2) dan temperatur

tinggi 126oC. Panas yang digunakan untuk melucuti CO2 dari larutan Benfield

berasal dari steam.Ke dalam larutan Benfield biasanya ditambahkan anti foaming

agent (UCON 500 HB) untuk mencegah pembentukan busa. Reaksi yang terjadi

pada absorber :

CO2 + H2O ↔ H2CO3

H2CO3 + K2CO3 ↔ 2KHCO3

Pada absorber mempunyai kondisi operasi tekanan tinggi dan suhu

rendah, kondisi ini berlaku terbalik untuk Stripper.

Reaksi yang terjadi di Stripper :

2KHCO3 ↔ K2CO3 + H2O + CO2

c) Pemisahan Sulfur Organik

Sulfur organik dalam bentuk senyawa Merkaptan (RSR) tidak dapat

langsung dipisahkan, namun harus diubah terlebih dahulu menjadi senyawa H2S

dengan bantuan H2. Setelah gas umpan dikompresikan oleh kompressor sampai

tekanan sekitar 38 Kg/cm2 mengalir melalui covection primary reformer setelah

diinjeksikan syn gas yang kaya dengan H2, gas umpan dipanaskan lebih lanjut

didalam feed gas preheater coil sampai temperatur sekitar 371oC, kemudian gas

umpan dialirkan masuk ke desulfurizer, pada prosesnya ini terjadi kontak dengan

katalis CoMo (Cobalt Molebdenum) yang ada, dimana senyawa sulfur organik

terdekomposisi dan sulfurnya mengalami hidrogenasi menjadi H2S.

Reaksi yang terjadi di Cobalt Moly Hidrotreator :

RSH + H2 ↔ H2S + HR (Katalis CoMo)

H2S diubah menjadi ZnS di Zine Oxide Guard Chamber.

Reaksi yang terjadi :

H2S + ZnO ↔ ZnS + H2O (Katalis ZnO)

PT. PUPUK SRIWIDJAJA 21

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Reaksi di atas berlangsung pada temperatur 350 – 400 0C dengan tekanan

44,7 kg/ cm2. Senyawa sulfur ketika keluar dari hydrotreator maksimum 0,1 ppm

(vol.) dan H2S 0,05 ppmv.

Gambar 2.8Feed Treating Section

2.4.2.2 ReformingUnit

Gambar 2.9 Reforming Section

PT. PUPUK SRIWIDJAJA 22

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Gas proses yang telah diolah di Feed Treating Unit dengan komponen

utama CH4 (hampir 90 %), selanjutnya akan diproses di Reforming Unit.

Direforming unit gas alam yang sudah bersih dicampur dengan uap air,

dipanaskan, kemudian direaksikan di primary reformer, hasil yang berupa gas–

gas hidrogen dan CO2 dikirim ke secondary reformer dan direaksikan dengan

udara sehingga dihasilkan gas hidrogen, nitrogen, dan karbon dioksida. Gas hasil

reaksi ini dikirim ke unit purifikasi dan metanasi untuk memisahkan gas CO.

Reforming unit terdiri dari unit-unit :

1) Primary Reformer

Gas proses yang jenuh dengan air dimasukkan kedalam Primary Reformer

(101–B) yang terdiri atas multi tube yang berisi katalis Nikel Oksida, berupa

cincin atau silinder yang terdapat didalam 224 tabung. Sebelum dimasukkan ke

dalam burner untuk pembakaran terlebih dahulu dipanaskan (bertukar panas)

dengan flue gas yang akan ke stack. Selanjutnya udara dengan temperatur 220oC

dikirim ke setiap burner.Di dalam Primary Reformer terdapat 5 row yang setiap

row terdiri dari 56 tube katalis dan dilengkapi dengan 110 arch burner.Primary

reformer bertujuan untuk membentuk H2 dari CH4 pada temperatur sekitar 8000C.

Panas Primary Reformer dimanfaatkan untuk memanaskan coil udara dan steam.

Sedangkan panas sisa dikeluarkan oleh ID fan dengan temperatur sekitar 2000C.

Reaksi yang terjadi di Primary Reformer adalah sebagai berikut :

CH4 + H2O ↔ CO + 3 H2 (reaksi endotermis)

CO + H2O ↔ CO2 + H2 (reaksi eksotermis)

Apabila reaksi berlangsung sempurna maka total reaksi terjadi adalah :

CH4 + 2H2O ↔ CO2 + 4H2

Kondisi reaksi diatas pada temperature 900 – 1000 oC serta tekanan 37,19

kg/ cm2. Secara keseluruhan reaksi yang terjadi bersifat endotermis sehingga

dibutuhkan temperatur yang tinggi agar reaksi dapat berlangsung.Panas untuk

melangsungkan reaksi diperoleh dari pembakaran gas alam. Gas keluaran dari

Primary Reformer memiliki konsentrasi CH4 tidak lebih dari 12,5%.

2) Secondary Reformer

PT. PUPUK SRIWIDJAJA 23

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Gas yang telah mengalami reforming di primary reformer masuk ke

secondary reformer (103-D) untuk menyempurnakan reaksi Reforming

(pemecahan CH4 menjadi CO, CO2 dan H2), melalui transfer line yang

mempunyai selubung air atau water jacket. Reaksi Secondary Reformer

berlangsung pada temperatur yang lebih tinggi (900–1200)0C.Udara untuk

Secondary Reformer dikompressi oleh kompressor udara (101–J). Maksud

penambahan udara adalah untuk memperoleh nitrogen bebas sebagai bahan baku

pembuatan amoniak. Udara mengandung sekitar 20 % O2, 79 % N2, 1 % Ar,

dimana Ar merupakan gas inert.

Udara proses dan steam yang telah dipanaskan bertemu dengan aliran gas

purge melewati chamber bagian atas dari secondary reformer. Keadaan ini

memberikan campuran yang baik antara udara dan gas proses sehingga terjadi

pembakaran secara cepat dan membagi panas pembakaran keseluruh permukaan

katalis. Gas panas dari bagian combustion section reformer mengalir ke bawah

melalui katalis nikel, membuat reaksi reforming menjadi sempurna. Tujuan reaksi

yang terjadi didalam combustion zoneadalah :

a. Mengoksidasi H2 menurut persamaan reaksi :

2H2 + O2 ↔ 2H2O (reaksi eksotermis)

b. Mendapatkan gas nitrogen untuk sintesa amoniak dengan perbandingan

N2 : H2 adalah 1:3, temperatur reaksi 1200oC, sedangkan reaksi yang

terjadi pada lapisan katalis sama dengan reaksi pada primary reformer:

2CO + O2 ↔ 2 CO2 (reaksi eksotermis)

2 CH4 + 3 O2 ↔ 2 CO + 4 H2O (reaksi eksotermis)

Katalis yang dipakai pada secondary reformer adalah nikel yang disangga

oleh alumina, sedangkan alumina disangga oleh batuan yang berbentuk lengkung

dibagian atas outlet secondary reformer. Effisiensi maksimum pada operasi ini

adalah diharapkan terjadi pembakaran partikel sebanyak mungkin.Jumlah udara

yang akan dimasukkan ke secondary reformer tergantung dari jumlah N2 yang

dibutuhkan, karena perbandingan antara H2 dan N2 mesti tepat, jika salah satu

lebih tinggi atau lebih rendah efeknya di NH3converter. Pada reformer, terdapat

variabel yang dapat mempengaruhi reaksi, yaitu :

PT. PUPUK SRIWIDJAJA 24

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

a) Temperatur

Jika temperatur primary reformer dinaikkan, maka reaksi akan bergeser ke

kanan yang akan menurunkan kadar CH4 dan CO, sedang kadar CO2 dan

H2 akan naik. Jika temperatur diturunkan akan efek sebaliknya.

b) Tekanan

Tekanan didalam sistem dianggap tetap, tetapi kalau dinaikkan akan

memberikan pengaruh reaksi seperti yang dialami pada penurunan

temperatur outlet primary reformer.

c) Rate Steam

Steam yang masuk harus cukup untuk memenuhi kebutuhan reaksi, dengan

perbandingan H2 dan N2 di dalam gas sintesa 3 : 1 jika kurang

konversinya akan turun dan dikhawatirkan akan terjadi cooking. Jika lebih

akan menambah kebutuhan akan fuel gas dan steam. Panas yang dihasilkan

di alat ini dimanfaatkan untuk menghasilkan steam di 101-CA/CB dan

102–C, yang merupakan pemasok steam terbesar untuk Ammonia Plant

sekitar 85% kebutuhaan steam.Secara keseluruhan reaksi bersifat

eksotermis.

2.4.2.3 Purifikasi

Komponen gas yang keluar dari secondary reformer terdiri dari H2, N2,

CO,CO2, Ar, dan CH4. Yang diperlukan untuk sistem ammonia adalah H2, N2,

sedangkan CO dan CO2dipisahkan dahulu di unit purification. Karbon dioksida

yang telah dipisahkan dikirm sebagai bahan baku pabrik urea. Sisa karbon

dioksida yang terbawa dalam gas proses akan menimbulkan racun pada katalisator

ammoniaconverter, oleh karena itu sebelum gas proses ini dikirm ke unit synloop

dan refrigeration terlebih dahulu masuk ke methanator. Tahapan purifikasi

tersebut adalah sebagai berikut :

a) High Temperatur Shift Converter

Pada shift converter akan terjadi konversi CO menjadi CO2, agar CO2

dapat diserap oleh larutan Benfield, selain itu untuk meringankan beban di

methanator agar katalis tidak mengalami overheating. Pada HTSC mengubah CO

PT. PUPUK SRIWIDJAJA 25

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

menjadi CO2 dengan katalis Besi Alumina dengan kecepatan reaksi tinggi pada

temperatur tinggi (371 – 437.5oC). Reaksi yang terjadi adalah :

CO + H2O ↔ H2 + CO2

Gas dari proses reformer masuk dari bagian atas HTSC (104-DI) dan

direaksikan dengan air. Setelah gas mengalir dari atas menuju unggun katalis, gas

akan keluar dari bagian bawah converter. Karena tidak semua CO bisa durubah

menjadi CO2, maka CO tersebut akan diturunkan lagi sekecil mungkin pada

LTSC. Kadar Co yang akan keluar dari HTSC 3,5 % dry basis dengan temperatur

432 oC – 437 oC. Gas keluaran dari HTSC ini akan mengalami pendinginan oleh

boiler feed water.

b) Low Temperatur Shift Converter

Unit ini merubah CO menjadi CO2 yang belum terkonversi di HTSC

dengan bantuan katalis Tembaga Alumina.

Reaksi yang terjadi adalah :

CO + H2O ↔ CO2 + H2

0

Reaksi ini bersifat eksotermis sehingga pada suhu rendah 210 C,

konversinya bisa tinggi. Pada LTSC ini temperaturnya rendah sehingga dapat

memanfaatkan kondisi kesetimbangan dimana dapat dicapai konversi yang lebih

tinggi. Maksimum CO yang keluar dari LTSC dalam gas campuran < 0,3 % dry

basis dan temperatur 254 oC.

c) Pemisahan CO2

Gas sintesa yang telah bersih dari uap-uap airnya akan melalui tahap

berikutnya yaitu pemisahan CO2 dari gas tersebut. Pemisahan CO2 ini sangat

penting karena pada saat sintesa amoniak keberadaan CO2 dapat meracuni katalis

ammoniaconverter dan akan bereaksi membentuk karbamat. Karbamat apabila

terdapat pada sistem loop gas akan membeku sebab sistem beroperasi pada

temperatur rendah. Hal ini akan menyebabkan kebuntuan pada sistem-sistem

pemprosesan yang ada.

d) Metanasi

Kedua tahapan proses diatas masih menyisakan kadar CO dan CO2

sekitar 0.035% dimana hasil methanasi CO dan CO2 < 10 ppm. Untuk itu CO dan

PT. PUPUK SRIWIDJAJA 26

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

CO2 diubah menjadi CH4.Reaksi terjadi pada temperatur 280 – 360 0C dengan

katalis Nikel Alumina.

Reaksi yang terjadi adalah :

CO + 3 H2 ↔ CH4 + H2O

CO2 + 4 H2 ↔ CH4 + 2 H2O

Kedua reaksi diatas bersifat eksotermis maka suhu reaktor dapat

meningkat hingga lebih dari 300oC.Untuk menjaga reaktor dari resiko kenaikan

suhu yang terlalu berlebih, reaktor dipasang alarm yang secara otomatis terhubung

dengan control valve yang dapat meninghentikan aliran gas menuju

methanator.Gas keluaran dari methanator memilki konsentrasi CO sekitar 0.37 %

mol. Gas hasil metanasi ini didinginkan dengan menggunakan BFW sebagai

media pendingin.Tujuan dari pendinginan ini untuk mengembunkan kandungan

air yang terdapat di dalam gas hasil metanasi.

2.4.2.4 Sintesa Amomnia

a) Compression

Gas proses yang keluar dari metanator dengan perbandingan gas hidrogen

dan nitrogen adalah 3 : 1,ditekan atau dimampatkatkan (dikompress) untuk

mencapai tekanan yang diinginkan oleh ammoniaconverter agar terjadi reaksi

pembentukan. Compression ini bertujuan untuk menaikkan tekanan gas sintesa

dari 27 Kg/cm2 menjadi 173-177 kg/cm2dengan menggunakan 2 tingkat

kompressor. Tingkatan kompressor ini terdiri atas LPCase dan HPCase, diantara

LP Case dan HP Case terdapat beberapa penukar panas dan separator dengan

maksud agar proses gas atau synthesis gas yang dikirim ke daerah Synthesis Loop

benar-benar memenuhi persyaratan.

Reaksi yang terjadi:

3H2 + N2 ↔ 2NH3 + Q

Konsentrasi NH3 inlet sekitar 2 %, sedangkan NH3 outlet,

AmmoniaConverter sebesar + 15-17 %.

b) Synthesis reaction

Ammonia converter (105-D), menggunakan katalis yaitu promotediron

catalyst. Katalis ini diletakan di dalam internal basket yang didesain terdiri dari

PT. PUPUK SRIWIDJAJA 27

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

empat katalis bed yang terpisah di dalam reaktor. Bed paling atas memiliki

volume paling kecil dan ketiga bed makin ke bawah volumenya makin

besar.Tujuannya untuk membatasi panas reaksi yang eksotermis pada bed yang

atas (dimana reaksi paling cepat) sehingga converter dapat dijaga pada temperatur

yang diinginkan. Dengan temperatur converter kira-kira 400 - 4800C dan tekanan

130 - 140 kg/ cm2 sebagian dari gas sintesa (H2 dan N2) yang melewati katalis

akan berubah menjadi ammonia dengan reaksi sebagi berikut :

N2 + 3 H2 → 2 NH3 + Q

Reaksi diatas merupakan reaksi eksotermis, dimana rasio N2/H2 = 1/3,

konsentrasi amoniak dalam gas alam yang akan keluar dari bed terakhir ammonia

converter kira-kira 17,66 %. Selanjutnya gas sintesa yang keluar dialirkan

menjadi dua bagian ke refrigerationpurge separator vessel 108-F sedangkan

bagian lain dikirim ke kompressor tingkat 2 yang akan bergabung dengan gas

sintesa dari methanator.

2.4.2.5 Pemurnian Produk

Amoniak harus terus-menerus dipisahkan dari recycle gas yang menuju

ammonia converter karena keberadaannya yang cepat menumpuk dalam reaktor

yang akan mempengaruhi kesetimbangan reaksi. Hal ini dilakukan dengan jalan

mendinginkan aliran recycle gas sintesis melalui beberapa pendingin atau chiller

untuk mengembunkan produksi amoniak yang dihasilkan. Pemurnian produk

amoniak dilakukan memanfaatkan sistem refrigrerasi mempunyai dua macam

kegunaan, yaitu :

a. Menguapkan cairan amoniak secara terus-menerus pada batas tekanan

rendah untuk melepaskan gas-gas yang terlarut dan kemudian dikirim ke

sistem bahan bakar gas.

b. Proses pendinginan akan mengambil panas dari gas sintesa dalam loopgas

sintesa untuk mendinginkan sebagian gas recycle guna mendapatkan

pemisahan dan pengambilan hasil amoniak yang memuaskan dari

loopsintesis.

Secondary ammoniaseparator 106–F, menerima cairan amoniak dari

Primary Ammonia Separator dimana hasil amoniak telah dipisahkan dari gas

PT. PUPUK SRIWIDJAJA 28

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

sintesa dengan tambahan sedikit aliran dari purge gas separator, tekanan pada

Secondary Ammonia Separator diatur pada 14,2 kg/cm2 dan membuang kelebihan

tekanan ke sistem purge gas tekanan rendah. Aliran cairan dari Secondary

Ammonia Separator diturunkan tekanannya (let down) menuju dua tempat dalam

sistem refrigerasi.Satu aliran dikirim ke refrigerant flash drum tingkat 2 111–F

refrigerant flash drum tingkat 3 112–F dan aliran kedua ke refrigerant flash drum

tingkat 3 112–F.

Refrigerant flash drum tingkat 3 112–F ini memberikan pelayanan pada

proses dengan tiga cara, yaitu :

a. Dengan penguapan yang kuat dan semua gas inert akan terpisah dari

amoniak

b. Sebagai heat drum pada sirkulasi pendinginan karena mengambil panas

dari loop gas sintesa melalui chiller.

c. Menerima uap amoniak dari chiller.

Ammoniak yang telah menguap dalam sistem dihisap dan dimampatkan

oleh kompresor amoniak dan kemudian dihimpun di dalam refrigerant receiver

dan tekanan dijaga sekitar 10 % diatas tekanan uap amoniak pada temperatur

operasi. Amoniak panas dari drum refrigerant receiver dipompakan dan

bergabung dengan arus dingin dari refrigerant flash drum tingkat 3 yang

dipompakan pada battery limits sehingga akan diperoleh temperatur amoniak

yang diinginkan, yaitu 30oC. Produk amoniak panas ini akan dikirim ke pabrik

diuapkan dengan penurunan tekanan secara bertahap, yaitu pada refrigerant flash

drum tingkat pertama yang temperaturnya 14,6oC.

Amoniak yang tidak dikirim ke battery limits diuapkan kembali di

Refrigerant Flash Drum Tingkat Pertama. Temperatur dari refrigerant flash drum

tingkat pertama tidak berubah-ubah bertahan pada tekanan menengah dari case

kedua kompresor amoniak, tekanannya sekitar 6,25 kg/cm2. Drum ini berfungsi

sebagai head drum dan memberikan supply amonia pada chiller. Tekanan dari

refrigerant flash drum tingkat kedua tidak berubah-ubah bertahan pada tekanan

masuk dari case kedua kompresor amoniak, tekanannya kira-kira 2,2 kg/cm2

dengan temperatur –7,8oC. Cairan amoniak yang menguap dari flash drum tingkat

PT. PUPUK SRIWIDJAJA 29

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

pertama masuk ke refrigerant flash drum tingkat kedua dan disirkulasikan dengan

pengaruh termosyphon melalui chiller tingkat dua. Hasil cairan dari

refrigerantflash drum tingkat kedua diuapkan purge gaschiller dalam loop sintesa

dalam chiller gas alam untuk memberikian pendinginan. Compressor Refrigerant

beroperasi pada sistem pemurnian dengan dua cara :

a. Untuk menjaga tekanan-tekanan yang dikehendaki dalam flash drum

tingkat satu, dua dan tiga.

b. Untuk menaikkan tekanan semua uap amoniak sehingga amoniak dapat

diembunkan sampai temperatur sedikit di bawah titik embunnya dengan

air pendingin dalam ammonia conventer.

2.4.3 Penampungan Produksi Ammonia

Penampung produk refrigerasi (refrigerant receiver) 109-F menampung

semua hasil produksi amoniak. Produk amoniak terbagi atas dua jenis :

1. Produk Ammonia Panas (30oC)

Produk ini diambil langsung dari penampung amoniak 109–F dan dipompa

oleh pompa amoniak 125–J sebagai bahan baku pabrik urea. Suhunya

dijaga dengan mengatur penginjeksian amoniak dingin dari 112–F melalui

pompa 118-F. Kelebihan amoniak yang tidak terpompakan oleh 125–J.

2. Produk Amoniak Dingin (–33oC)

Untuk menampung produksi amoniak dingin dengan temperatur –33oC dan

tekanan 0,04 kg/cm2. Agar tekanan di dalam Ammonia storage Tank tetap,

uap amoniak ditarik oleh NH3 Refrigerant compressor 105-J, juga di

masing-masing pabrik dilengkapi NH3 Refrigerant Compressor yang kecil

sebagai cadangan kalau Compressor 105-J ada yang tidak jalan. Kapasitas

Ammonia Storage Tank 10.000 MT.

PT. PUPUK SRIWIDJAJA 30

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

BAB III

TUGAS KHUSUS

A. Methanator

3.1 Judul Tugas Khusus

Mengevaluasi Heat loss pada alat methanator (1-106 D) unit ammonia

Pusri 1-B.

3.2 Tinjauan Pustaka

Methanator adalah salah satu alat utama pada nit ammonia. Methanator

bekerja berdasarkan proses methanasi yaitu proses yang bertujuan untuk

membentuk gas methana dengan mereaksikan gas hidrogen dengan gas-gas CO

dan CO2 ini berasal dari keluarn absober (202-E) yang kemungkinan tidak terikat

oleh larutan benfield. Tujuan reaksi methanasi ini sendiri untuk menghulangkan

oksida-oksida dari aliran gas sintesa secara menyeluruh, karena oksida-oksida

karbon pada gas sintesa adalah racun (perusak) bagi katalis yang ada pada unit

ammonia sintesis.

Penghilangan oksida – oksida karbbon dilakukan dengan cara

mereaksikannya dengan gas Hidrogen sehingga akan menghasilkan gas methana.

Pengubahan oksida karbon menjadi gas methane dipilih karena methana akan

bertindak sebagai inert gas dalam ammonia converter, sehingga tidak akan

mengganggu proses.

Adapun reaksi yang terjadi di Methanator adalah sbb :

CO +3H2 --> CH4 + H20 + heat

CO2 + 4H2 --> CH4 + 2H20 + heat

Kedua reaksi ini adalah reaksi exothermis yang banyak memerlukan

hydrogen (H2), sedangkan metan (CH4) ini akan menjadi gas inert didaerah Syn

Loop. Untuk diketahui bahwa setiap 1 % mol CO2 akan menaikan temperatur =

60oC dan CO = 72oC.Karena demikian tingginyasifat exothermis pada reaksi di

Methanator ini, maka vessel ini dilengkapi dengan proteksi alarm dan trip sistem

PT. PUPUK SRIWIDJAJA 31

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

untuk temperatur yang tinggi, dimana secara interlock akan menutup valve inlet

methanator.

Temperatur desain methanator ini tidak boleh dilampaui oleh temperatur

aktual. Jadi kandungan gas CO dan CO2 pada aliran inlet methanator harus dijaga

agar tidak terlalu tinggi sehingga mengakibatkan kenaikkan temeperatur yang

yterlampau tinggi. Apabila pada keadaan presi terjadi kesalahan pada unit co2

removal sehingga mengakibatkan tingginya kadar gas CO2 yang keluar absorber,

maka aliran gas sintesa akan dilewatkan melalui aliran bypass atau dibuang

melalui saluran venting.

Karena reaksi methanasi mengeluarkan panas yang tinggi, methanator

harus dilengkapi dengan valve inlet yang otomatis dapat tertutup pada suhu tinggi.

Pada saat mengurango rate gas atau jika kandungan inlet co/co2 inlet methanator

lebih tinggi dari normal, by-pass gas 1-114-C perlu dibuka. Flow by-pass diatur

dengan TIC-1017 untuk menjaga temperature inlet methanator. Kenaikan

temperature di methanato. Kenaikan temperature di methanator sekitar 31 c,

tergantung dengn banyaknya co/co2 didalam gas outlet absober 1-101-E.

Tipe reaktor

Secara prinsip methanator dapat disamakan dengan reaktor karena

didalam methanator terjadi reaksi methanasi, reaksi methanasi berlangsung

dalam suatu fixed bed reactor, dimana gas sintesa akan masuk dari atas reactor

dan keluar lewat bawag reactor. Reactor jenis ini dipilih karena sangan sesuai

untuk reaksi gas dalam skala besar tanpa pengaduk. Pada methanator ini

digunakan katalis nikel oksida tanpa terjadi pengadukan. Pada methanator ini

katalis ditempatkan seperti resching ring yang berfungsi untuk memperlama

waktu tinggal dan memperlama waktu kontak antara komponen.

Alasan pemilihan fixed bed reactor ini adalah:

1. Kesederhanaannya

2. Rendah biaya kontruksinya

PT. PUPUK SRIWIDJAJA 32

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

3. Rendah biaya operasi dan pemeliharaannya dibandingkan dengan

tipe moving bed atau fluidized bed

4. Reaktor tipe ini membutuhkan alat tambahan yang minimum dan

ini memadai dipakai dalam sebuah unit komersil yang kecil, dimana biaya

kontrol, penanganan katalis dan fasilitas pendukungya akan ekonomis.

5. Fixed bed reactor tidak memerlukan unit pemisahan katalis dari

aliran keluar.

Kerugian tipe fixed bed reactor, yaitu:

Perpindahan panas yang terjadi sepanjang methanator tidak homogen

karena pada methanator ini tidak terjadi pengadukan, dimana salah satu fungsi

pengadukan adalah untuk menghomogenkan panas. Pada methanator keadaan ini

dapat dicegah dengan membatasi kandungan CO pad feed gas mksimum 1%

untuk mencegah kenaikan temperatur yang sangat tinggi.

Racun-racun katalis

Senyawa-senyawa yangakan mengakibatkan penuruan aktivitas katalis

atau umur katalis disebut racun katais. Senyawa-seynawa tersebut biasanya

membentuk senyawa-senyawa yang stabil dengan bagian- bagian yang aktif dari

katalis. Ada racun yang permanen ada racun yang menyebabkan penurunan

aktivitas katalis secara tetatap. Senyawa ini membentuk suatu persenyawaan

dengan bagian bagian katalis yang aktif. Racun racun yang lain mungkin hanya

menyebabkan penurunan aktivitas secara sementara. Aktivitas dapat kembali

setelah senyawa terbentuk racun tadi dikeluarkan dari gas sintesa.

Konversi

Methanator akan berfungsi baik bila kndungan CO dan CO2 dalam gas

akan masuk ke methanator korang dari 0,5% CO dan kurang dari 1% CO2. Dari

material balance dan hasil analisa laboratorium maka dapat diketahui bahwa

kandungan CO yang masuk ke methanator masih dibawah standar itu. Hal ini

PT. PUPUK SRIWIDJAJA 33

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

menunjukan bahwa unit CO2 removal masih bekerja dengan baik sehingga

katalis methanator dapat beroperasi secara optimal, sehingga mampu mengurangi

bahkan menghilangkan kadar CO dan CO2 yang memenuhi syarat untuk proses

berikutnya.

Temperatur

Jika terjadi error pada unit CO2 removal akan berakibat kelebihan kadar

oksida karbon dalam gas masuk methanator. Kelebihan kadar oksida karbon ini

akan mengakibatkan kenaikan temperatur yang tinggi pada methanator karena

reaksi methanasi ada;ah reaksi yang sangat eksotermis. Untuk mengembalikan

keadaan tempetarue pada keadaan normal, pada methanator dapat dimasukan gas

nitrogen ke saluran outlet dari pada vessel karena nitrogen dapat menghilangkan

panas dari bagian bawah sampai atas vent. Tekanan di methanator tidak

diperbolehkan dibawah tekanan operasi normal. Penurunan tekanan enyebabkan

kenaikan temperatur yang tinggi pada methnator karena perbedaan tekanan yang

tinggi pada kerangan masyk. Katalis tidak bisa didinginkan pada suhu kamar

dalam keadaan ada CO. Bilamana proses gas mengandung CO, methanator harus

diflush terlebih dahulu dengan gas yang bebas CO sebelum suhu turun dibawah

204C

Spesifikasi methanator

Vessel methanator terbuat dari bahan stainless steel. Hal ini mengingat

temperatur operasi methanator yang cukup tinggi dn komposisi feed gass

yang masuk banyak mengandung hidrogen. Dimana dapat terserap kedalam

logam sehingga duktilitas logam akan berkurang, hal ini disebut hidrogen

embrittlement

PT. PUPUK SRIWIDJAJA 34

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

3.3 Pemecahan Masalah

Mengevaluasineraca massa dan neraca panasMthanator 106-DDitinjau

dari nilai aliran Syngas. Untuk mendapatkan heat loss yang dihasilkan dari aliran

raw syngas dari hasil keluaran unit CO2 absober setelah itu dialiri ke separator

102-F2. Kemudian informasi tambhan yang harus diketahui ialah dengan

mengetahui suhu yang dimiliki setiap aliran input dan output dari syngas. Oleh

karena itu langkah awal untuk melakukan evaluasi neraca massa dan neraca

panasMthanator 106-D adalah dengan membuat neraca massanya. Langkah

selanjutnya adalah dengan menentukan neraca panas hingga mendapatkan nilai

heat loss nya.

Konsep persamaan neraca massa akan mengikuti langkah-langkah sebagai

berikut.

Neraca Massa :

Rate of Input + Rate of Generation = Rate of Output + Rate of Accumulation

Atau

[Massa Masuk] + [Produksi] = [Massa Keluar] + [Akumulasi Massa]

Proses mencari neraca massa methanator ini ada terjadinya reaksi yaitu:

CO +3H2 --> CH4 + H20 + heat

CO2 + 4H2 --> CH4 + 2H20 + heat

[Massa Masuk] = [Massa Keluar]

Dari hal ini, kita dapat mulai menghitung neraca massa dari 106-D.

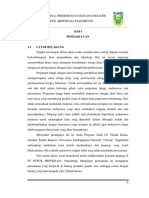

Gambar 3.1 Blok Diagram Methanator 106-D PUSRI IB

PT. PUPUK SRIWIDJAJA 35

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Evaluasi Methanator106-D dilakukan dengan melihat data yang diberikan

setiap 1 minggu dalam sebulan. Adapun data-data yang diperlukan adalah laju alir

dari FCAL 1001, 1002, serta 1003. Selain itu suhu nya akan diperoleh berasal dari

suhu input 106-D, TI1355, dan ouput TI1335. Pengambilan data melibatkan

perolehan secara aktual peminggu dalam 1 bulanmulai tanggal 2, 9, 16, dan 23

November 2018, serta data design yang dimiliki sebagai acuan untuk mengetahui

range dari setiap hasil yang akan didapat melalui perhitung.

3.3.1 Data Design

Untuk menjelaskan neraca massa pada data design 106-D, terlebih dahulu

akan disajikan beberapa tabel yang dibutuhkan.

Tabel 3.1 Data Design untuk Laju Alir Methanator.

Komponen Inlet Methanator (Kg/Hr) Outlet Methanator (Kg/Hr)

N2 48642 48642

H2 10312 10123

CH4 413 890

AR 889 889

CO 716 0

CO2 183 0

H2O 1184 1795

Tabel 3.2 Data Design untuk Temperatur Methanator

Temperatur Methanator

T Input (°C) T Output (°C)

315,6 344,2

PT. PUPUK SRIWIDJAJA 36

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Tabel 3.3 Data Design Komposisi dan Berat Molekul Tiap Komponen

Komponen Komposisi Mr (kg/kmol)

H2 73,82 2

N2 25,13 28

CH4 0,38 16

AR 0,32 39,95

CO 0,06 28

CO2 0,31 44

3.4.2 Data Aktual

Untuk menjelaskan neraca massa dan energi pada data aktual 106-D,

dibutuhkan data kondisi operasi berupa laju alir input dan temperatur Methanator

106-D. Laju alir didapat dari akumulasi FCAL1001, FCAL 1002, serta FCAL

1003. Hasil flowrate keluaran 106-D ditentukan melalui bukaan yang berasal dari

aliran keluaran 106-D. Data yang berbeda dalam pengambilan data aktual selama

perminggu dalam satu bulan yaitu 4 data. Data dapat dilihat pada tabel berikut ini.

Tabel 3.4 Data Aktual Laju Alir Input dari Aliran Methanator 106-D

Hari FCAL 1001 FCAL 1002 FCAL 1003 FCAL 1003 F input Total

ke- (ton/hr) (ton/hr) (E3nm3/hr) (ton/hr) (ton/hr)

1 25,96825 86,34009 42,35197 64,4937136 45,462251

2 24,84973 83,55281 40,94077 64,4937136 44,168747

3 24,31246 83,00034 40,37614 64,4937136 42,572905

4 2,97659 82,89368 40,16830 64,4937136 48,336012

PT. PUPUK SRIWIDJAJA 37

UPN “Veteran” Yogyakarta

Laporan Kerja Praktek Departemen Operasi P-1B

Tabel 3.5 Data Aktual Temperatur Input dari Aliran Methanator 106-D

T inlet T Outlet

Hari ke-

(°C) (°C)

1 274,90521 309,38034

2 274,62332 307,21259

3 273,48816 307,96460

4 273,75537 307,77609

3.4.3 Hasil Perhitungan Methanator 106-D

1. Menghitung Neraca Massa

Secara umum apabila suatu sistem pemrosesan melibatkan beberapa buah

komponen maka persamaan dapat dibentuk dari masing-masing komponen

adalah:

∑ 𝐹𝑖 . 𝑤𝑖,𝑗 = ∑ 𝐹𝑖 . 𝑤𝑖,𝑗

𝑖=𝑎𝑙𝑖𝑟𝑎𝑛 𝑖=𝑎𝑙𝑖𝑟𝑎𝑛

𝑚𝑎𝑠𝑢𝑘 𝑘𝑒𝑙𝑢𝑎𝑟

dimana:

Fi = laju alir massa aliran-i, massa/waktu

wi,j = fraksi massa komponen-j dalam aliran--i