0% menganggap dokumen ini bermanfaat (0 suara)

316 tayangan17 halamanPengolahan Limbah Tapioka di Indonesia

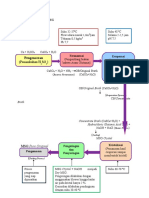

Makalah ini membahas tentang pengolahan limbah industri tapioka. Limbah industri tapioka berasal dari proses produksi tepung tapioka, yaitu pencucian, pengupasan, pemarutan, ekstraksi, dan pengendapan. Jenis limbahnya berupa limbah cair dan padat. Limbah cair terdiri atas air buangan dari pencucian dan pemisahan pati, sedangkan limbah padat berupa onggok dan kulit singkong. Makalah ini juga menjel

Diunggah oleh

jihan safHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

316 tayangan17 halamanPengolahan Limbah Tapioka di Indonesia

Makalah ini membahas tentang pengolahan limbah industri tapioka. Limbah industri tapioka berasal dari proses produksi tepung tapioka, yaitu pencucian, pengupasan, pemarutan, ekstraksi, dan pengendapan. Jenis limbahnya berupa limbah cair dan padat. Limbah cair terdiri atas air buangan dari pencucian dan pemisahan pati, sedangkan limbah padat berupa onggok dan kulit singkong. Makalah ini juga menjel

Diunggah oleh

jihan safHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online di Scribd