SR01 - in

Diunggah oleh

Irwan MaulanaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

SR01 - in

Diunggah oleh

Irwan MaulanaHak Cipta:

Format Tersedia

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

SR - 01

Persyaratan Tambahan

untuk Akreditasi Laboratorium Pengujian Mekanik

1. Pendahuluan

Persyaratan tambahan ini diterbitkan untuk menjelaskan beberapa persyaratan

teknis spesifik untuk laboratorium pengujian mekanik seperti direkomendasikan

dalam SNI 19-17025-2000 ”Persyaratan Umum Kompetensi Laboratorium

Pengujian dan Laboratorium Kalibrasi”.

2. Peralatan Pengujian

2.1 Semua peralatan uji harus sesuai untuk pengujian tertentu dan kapasitasnya

harus sesuai dengan yang dipersyaratkan. Bila sesuai, peralatan uji harus

mampu untuk menanggung beban yang dipersyaratkan pada kecepatan

tertentu secara terus menerus sampai tidak terdapat beban lebih besar yang

dapat diberikan

2.2 Daya baca, akurasi dan repitabilitas dari peralatan uji harus sesuai dengan

persyaratan dari standar sesuai dengan akreditasi yang diminta

3. Kalibrasi Peralatan

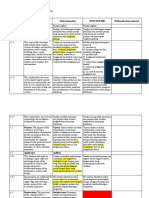

3.1 Tabel 1 dari persyaratan tambahan ini memberikan rekomendasi frekuensi

normal kalibrasi dan pemeriksaan kinerja untuk peralatan yang biasa

digunakan dalam pengujian mekanik

3.2 Frekuensi kalibrasi ini dapat dianggap sebagai frekuensi minimum yang

memadai, jika kriteria yang dinyatakan dibawah ini dapat dipenuhi:

(a) Peralatan tersebut mempunyai mutu yang baik dan dapat dibuktikan stabil;

(b) Laboratorium mempunyai kapabilitas, terkait dengan staf yang kompeten

dan keahlian untuk melaksanakan pemeriksaan internal yang memadai;

(c) Bila terdapat kecurigaan atau indikasi bahwa beban berlebih atau

kesalahan penanganan telah terjadi, peralatan tersebut harus segera

diperiksa dan pemeriksaan lebih lanjut harus dilakukan pada interval yang

lebih sering sampai dapat dibuktikan bahwa kestabilan telah dicapai.

3.3 Bila kriteria dalam 3.2 tidak dapat dipenuhi atau standar pengujian yang

relevan menetapkan persyaratan yang lebih ketat, maka laboratorium harus

mengikuti persyaratan yang lebih ketat di antara persyaratan dalam Tabel 1

atau persyaratan dalam standar pengujian yang digunakan

3.4 Program interval kalibrasi yang diperpanjang yang disusun berdasarkan faktor

– faktor riwayat kestabilan, frekuensi penggunaan dan akurasi yang

diperlukan serta kemampuan staf untuk melaksanakan pemeriksaan reguler

dapat dipertimbangkan. Laboratorium pengujian bertanggungjawab untuk

DP.01.15; Januari 2004 1 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

memberikan bukti bahwa sistem kalibrasinya akan menjamin bahwa

kepercayaan terhadap peralatannya dapat dipelihara

3.5 Peralatan yang sensitif seperti timbangan, mesin uji gaya, kekerasan dan

impak harus diperiksa ulang atau dikalibrasi ulang apabila dipindahkan

4. Persyaratan untuk Pengujian Logam

4.1 Uji kekerasan

4.1.1. Laboratorium harus melakukan pemeriksaan kinerja peralatan

setiap saat sebelum pelaksanaan setiap jenis uji kekerasan.

Rekaman dari pemeriksaan tersebut harus didokumentasikan

4.1.2. Pemeriksaan harus dilakukan pada gaya yang sama dengan gaya

yang digunakan pada pengujian yang akan dilakukan. Sejauh

dapat dilakukan, nilai kekerasan harus sesuai dengan yang

digunakan dalam pengujian. Laboratorium harus mempunyai

rentang ukur ”hardness block” yang memadai untuk mencakup

rentang ukur kekerasan dan gaya yang dihadapi dalam kondisi

normal

4.1.3. Untuk pengujian kekerasan Vickers dan Rockwell, laboratorium

dapat menggunakan “indenters” yang tidak dikalibrasi bila

“indenters” tersebut telah diperiksa melalui uji kinerja pada

“hardness block” yang mempunyai “nilai yang telah ditetapkan” dan

dengan pengecekan pada pembesaran paling sedikit 50 x

4.1.4. “Hardness block” dengan nilai yang telah ditetapkan dari pabrik

yang telah dipercaya (seperti Vickers, Avery, Wilson dan

Yamamoto) harus digunakan untuk kalibrasi parsial tahunan

4.1.5. Laporan pengujian harus menyatakan sumber dari “calibration

block”

DP.01.15; Januari 2004 2 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

TABEL 1 REKOMENDASI KALIBRASI DAN ATAU INTERVAL PENGECEKAN PERALATAN

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

1. Accelerometers 1 year

2. Anemometers 1 year

3. Balances 1 year

In addition:

i) * Each weighing i) Zero check Reference mass to be calibrated

every three Years

ii) * Monthly ii) One point check using known

mass close to sample weight For repeatability of reading, ten

iii) * Half yearly iii) Repeatability, linearity or weighing are made of mass

accuracy having a value close to the

maximum load of balance

4. Barometers * 3 months (single point)

5. Dial gauges 1 year

6. Dies and cutters Full dimensional check Frequent examination for damage

(For preparation of test whenever sharpen

specimens such

as dumbbell specimen)

7. Environmental chambers 1 year Temperature and humidity

variation

8. Extensometers

a) Lever and mirror type 1 year

DP.01.15; Januari 2004 3 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

b) Micrometer screw type 1 year

c) Dial indicator type 1 year

d) Recording types with 1 year

electrical output

9. Force Testing Machine

(Tension, Compression,

Universal)

Type 1 –

Mechanical Force Measuring

System

a) Dead weight 3 year

b) Knife edge, lever and 1 year

steelyard

c) Pendulum dynamometer 1 year

d) Elastic dynamometer 1 year

(e. g. spring, ring with dial

gauge)

Type 2 –

Hydraulic or Pneumatic Force

Measuring Systems

a) Mechanical system 1 year

incorporating a pneumatic or

a hydraulic link (e. g.

DP.01.15; Januari 2004 4 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

proportional cylinder)

b) Bourdon Tube or 1 year

diaphragm gauge

c) Bourdon Tube or 1 year

diaphragm gauge

fitted with a master gauge

which can be disconnected

during normal

testing

d) Bourdon Tube or 1 year

diaphragm gauge

use only as a null detector for

a mechanical system

e) Bourdon tube with 1 year

electrical transducer

Type 3 –

Electrical Force Measuring 1 year

System

10. Gauge Blocks

a) Reference standards 4 years

b) Working equipment 2 years

11. Hardness Testers for Metals

a) Brinell, Vickers and * 1 year – Indirect verification

DP.01.15; Januari 2004 5 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

Rockwell (including portable For performance check, refer to

machine) clause 4.1.1

b) Portable Brinell 1 year (with calibrated graticule)

Microscopes

c) Diamond indenters 1 year (inspection)

12. Hardness Tester for Rubber,

Plastics and Ebonite

a) Dead weight tester for 3 years

rubber

b) Dead weight tester for 3 years

plastic

c) Meters (durometers) for 1 year

rubber

Frequent checks by user on

reference hardness blocks

13. Hygrometers and

Psychrometers

a) Assman hygrometers and 5 years

sling type hygrometers

b) Recorders (accuracy of ± 2 years

1% RH)

c) Other recorder including 1 year

hair types

DP.01.15; Januari 2004 6 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

14. Impact Testing Machine

(Pendulum Testing)

a) Charpy Impact Tester ) Frequent inspection by user Annual visual check on striker

(Metals) ) and anvil for wear and tear

b) Izod and Universal Impact ) * 1 year – Indirect verification

Testers (Metals) )

)

c) Charpy and Izod Impact )

Testers(Plastics) )

d) Notching tools Check regularly and whenever

reground

15. Linear Variable Differential * Daily or whenever used Check against length standards

Transducers (LVDTS) 1 year complete calibration

16. Length Measuring Devices Check anvil for flatness

a) Steel Rule Initial

5 years (Reference)

b) Vernier calipers 1 year

* Routine checks monthly or less

depending on use

c) Micrometer 1 year

* Routine checks monthly or less

depending on use

17. Manometers 1 year

DP.01.15; Januari 2004 7 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

18. Orifice Plates Initial * 6 months Visual inspection for damage,

wear or contamination

19. Ovens 1 year

20. Pressure and Vacuum

Gauges

a) Working gauges subjected 6 monthly or less depending on

to shock loading use

b) Working gauges not 1 year

subjected to shock loading

21. Stop watches and clocks * 3 months Comparison against the Standard

Time over at least ten minutes

22. Strain Rate Meters * 6 months Using stop watch

23. Tachometers 1 year

24. Thermohygrograph 1 year

25. Thickness Gauges 1 year Replace or perform

inhomogeneity test

26. Thermocouples * 6 month

27. Thermometers

a) Liquid- in- glass 2 years Checks at ice- points and at

* 1 year one point within the working

range

DP.01.15; Januari 2004 8 dari 9

SR - 01

Persyaratan Tambahan untuk Akreditasi Laboratorium Pengujian Mekanik

NO TYPE OF EQUIPMENT FREQUENCY OF CALIBRATION PARAMETERS TO BE GENERAL PROCEDURES AND

OR CHECK CHECKED COMMENTS

b) Electronic 1 year

Note:

1) An * in the Table denotes those equipment calibration that may be carried out by the staff of a laboratory if it is suitably

equipped and the staff competent to perform such calibrations/checks.

2) Where calibrations have been performed by the staff of a laboratory, adequate records of these measurements shall be

maintained.

DP.01.15; Januari 2004 9 dari 9

Anda mungkin juga menyukai

- Membaca Sertifikat Kalibrasi & Pengecekan Antara PeralatanDokumen46 halamanMembaca Sertifikat Kalibrasi & Pengecekan Antara PeralatanAdhitya PT. SIG93% (15)

- Verifikasi SpektrofotometerDokumen4 halamanVerifikasi SpektrofotometerRaden Rafdhillah100% (1)

- Pengantar KalibrasiDokumen33 halamanPengantar KalibrasiRadinal MuchtarBelum ada peringkat

- Validasi Dan Verifikasi Metode-SujarwoDokumen85 halamanValidasi Dan Verifikasi Metode-SujarwoJoko PolitaniBelum ada peringkat

- Pengujian Dan Kalibrasi AlkesDokumen56 halamanPengujian Dan Kalibrasi Alkesery ardiansBelum ada peringkat

- Astm c136 Dalam Bahasa IndonesiaDokumen7 halamanAstm c136 Dalam Bahasa Indonesiadmk irwanBelum ada peringkat

- Aturan Keputusan ISO - IEC 17025 - KAN PD 01 01 9sept21rev - Bapak Dede ErawanDokumen40 halamanAturan Keputusan ISO - IEC 17025 - KAN PD 01 01 9sept21rev - Bapak Dede ErawanAman RitongaBelum ada peringkat

- SR 03Dokumen11 halamanSR 03Irwan MaulanaBelum ada peringkat

- KAN K-01.05 Persyaratan Tambahan Akreditasi Laboratorium Pengujian Mekanik Dan FisikDokumen15 halamanKAN K-01.05 Persyaratan Tambahan Akreditasi Laboratorium Pengujian Mekanik Dan FisikAhmad Atsari SujudBelum ada peringkat

- Cara Baca Sertifikat Kalibrasi Cara Membaca, Evaluasi, Dan Aplikasi Penggunaan Sertifikat Kalibrasi.Dokumen23 halamanCara Baca Sertifikat Kalibrasi Cara Membaca, Evaluasi, Dan Aplikasi Penggunaan Sertifikat Kalibrasi.HazarBelum ada peringkat

- Acara 1 Verifikasi Dan Kalibrasi Alat UkurDokumen12 halamanAcara 1 Verifikasi Dan Kalibrasi Alat UkurYashinta0% (1)

- NDT (Materi Dephan)Dokumen103 halamanNDT (Materi Dephan)BayuPrasetyaPutraBelum ada peringkat

- ASTM E23 (Impact Test) - 20160406 - 233024.en - IdDokumen34 halamanASTM E23 (Impact Test) - 20160406 - 233024.en - Idnana sikamaruBelum ada peringkat

- DP.01.15 SR 01 Ed Jan 2004Dokumen10 halamanDP.01.15 SR 01 Ed Jan 2004Esti100% (1)

- Kalibrasi MataramDokumen35 halamanKalibrasi MataramAgus FisikaBelum ada peringkat

- ASTMD5-2006 IndonesiaDokumen4 halamanASTMD5-2006 IndonesiaFurqona A'yuninBelum ada peringkat

- SNI 17025 - IndonesiaDokumen18 halamanSNI 17025 - IndonesiaHeri SetiawanBelum ada peringkat

- ASTM+D-3689 en IdDokumen11 halamanASTM+D-3689 en Idirawan agustiarBelum ada peringkat

- Translate - ASTM E384 17 03 01 Standard Test Microindentation Hardness - En.idDokumen40 halamanTranslate - ASTM E384 17 03 01 Standard Test Microindentation Hardness - En.idBima SorayaBelum ada peringkat

- Interpretation of CRsDokumen57 halamanInterpretation of CRsdewiBelum ada peringkat

- 5 6172592616874443911Dokumen10 halaman5 6172592616874443911Andi AdrianisBelum ada peringkat

- A018008 Resume6Dokumen4 halamanA018008 Resume6Riska Mu'amarizaBelum ada peringkat

- DP 01 SR05Dokumen18 halamanDP 01 SR05Rais FikryBelum ada peringkat

- DP.01.17 SR 03 Ed Jan 2004 PDFDokumen10 halamanDP.01.17 SR 03 Ed Jan 2004 PDFEsti100% (1)

- Buku Pedoman TSM-HDokumen57 halamanBuku Pedoman TSM-HsuparmanBelum ada peringkat

- MK 6. Qa Vs QC KNDokumen21 halamanMK 6. Qa Vs QC KNRio ArbiansyahBelum ada peringkat

- KAN Pd-02.02 Pedoman Mengenai Kalibrasi Sistem Pengukuran GayaDokumen17 halamanKAN Pd-02.02 Pedoman Mengenai Kalibrasi Sistem Pengukuran GayaRenaldo MoontriBelum ada peringkat

- Sni 03 4169 1996 PDFDokumen7 halamanSni 03 4169 1996 PDFCindy selyaBelum ada peringkat

- Imeko TC10 2020 048Dokumen6 halamanImeko TC10 2020 048Aziz BasyariBelum ada peringkat

- BAB 1 ISI Kalibrasi AlatDokumen17 halamanBAB 1 ISI Kalibrasi AlatNur AzhanilBelum ada peringkat

- Pemeriksaan Dan PengujianDokumen25 halamanPemeriksaan Dan PengujianNoresham ManafBelum ada peringkat

- Modul Dan Laporan Praktikum CT - QCDokumen6 halamanModul Dan Laporan Praktikum CT - QCSalsabila Amelia100% (2)

- KalibrasiDokumen3 halamanKalibrasiRIZKIKA PUTRA PUTRABelum ada peringkat

- Laporan Kalibrasi Ukur GrafikDokumen29 halamanLaporan Kalibrasi Ukur GrafikAskar NurBelum ada peringkat

- Pengukuran Teknik Pertemuan 5Dokumen3 halamanPengukuran Teknik Pertemuan 5Kevin PakpahanBelum ada peringkat

- Sop 49 Cal Env Stds 20190517Dokumen8 halamanSop 49 Cal Env Stds 20190517dewiBelum ada peringkat

- Modul SNI 2813-2008 Cara Uji Kuat Geser Langsung Tanah Terkonsolidasi Dan Terdrainase - TANAHDokumen25 halamanModul SNI 2813-2008 Cara Uji Kuat Geser Langsung Tanah Terkonsolidasi Dan Terdrainase - TANAHbunBelum ada peringkat

- 5.sifat Umum Alat UkurDokumen9 halaman5.sifat Umum Alat UkurmeytaBelum ada peringkat

- DP.01.19 SR 05 Ed Jun 2004 PDFDokumen19 halamanDP.01.19 SR 05 Ed Jun 2004 PDFDerry VardellaBelum ada peringkat

- Prosedur - Test Relay ProteksiDokumen7 halamanProsedur - Test Relay ProteksiSutiknoBelum ada peringkat

- Materi Cek Antara WebinarDokumen13 halamanMateri Cek Antara WebinarInda RobayaniBelum ada peringkat

- Prosedure Test Relay ProteksiDokumen7 halamanProsedure Test Relay ProteksiSutiknoBelum ada peringkat

- Materi 2 Analisis Kimia TerpaduDokumen27 halamanMateri 2 Analisis Kimia TerpaduVivi IstiqomahBelum ada peringkat

- Non Destructive TestDokumen4 halamanNon Destructive TestWahyu Iqbal FachroziBelum ada peringkat

- Rantai Kalibrasi Dan KeterlacakanDokumen6 halamanRantai Kalibrasi Dan KeterlacakanAnggi SetiyaningsihBelum ada peringkat

- Soal Praktek Electrical System 1Dokumen2 halamanSoal Praktek Electrical System 1yoviBelum ada peringkat

- Modul Penera 11 P 2 Ke 4 (Sudah Dibaca)Dokumen19 halamanModul Penera 11 P 2 Ke 4 (Sudah Dibaca)Joy PurbaBelum ada peringkat

- Best Practice KO PertambanganDokumen33 halamanBest Practice KO PertambanganAkhmad AcBelum ada peringkat

- Metode LateralDokumen23 halamanMetode LateralDaffa Ibnu Hafidz AlghazaliBelum ada peringkat

- 2.-Materi-17025 2017 Complete 20171219Dokumen98 halaman2.-Materi-17025 2017 Complete 20171219Ani Ard SusantiBelum ada peringkat

- MK Anasthesi Ventilator RevDokumen8 halamanMK Anasthesi Ventilator RevArina Z NBelum ada peringkat

- Kalibrasi SensorDokumen10 halamanKalibrasi SensorNarayaniBelum ada peringkat

- Kalibrasi Dan Standarisasi PengukuranDokumen17 halamanKalibrasi Dan Standarisasi PengukuranOcie Puteri RiauBelum ada peringkat

- Sttirreerr Belum FixDokumen8 halamanSttirreerr Belum FixFaris HadyanBelum ada peringkat

- Remidi Quiz 19 AnakDokumen22 halamanRemidi Quiz 19 AnakRafi MuhammadBelum ada peringkat

- SESI I Validasi Metode (Compatibility Mode)Dokumen42 halamanSESI I Validasi Metode (Compatibility Mode)Fitria PuspitaBelum ada peringkat

- Bab 1. AdministrasiDokumen5 halamanBab 1. AdministrasiAtika Yulliana SariBelum ada peringkat

- Uji Kesesuaian 2018Dokumen12 halamanUji Kesesuaian 2018muhammadpanggihpangestuBelum ada peringkat