Tin0401 - Praktikum Sistem Produksi

Diunggah oleh

Gggg HhhhJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tin0401 - Praktikum Sistem Produksi

Diunggah oleh

Gggg HhhhHak Cipta:

Format Tersedia

Universitas Pamulang Teknik Industri S-1

COVER

PRAKTIKUM SISTEM PRODUKSI

Disusun Oleh

Muhammad Shobur, ST., MT

Wakhit, ST., MT

Adi Candra,ST,MT.

Izzha Navizha Bahranizha

Jl. Surya Kencana No. 1 Pamulang

Gd. A, Ruang 211 Universitas Pamulang

Tangerang Selatan – Banten

Universitas Pamulang Teknik Industri S-1

LEMBAR IDENTITAS PENERTIBAN

PRAKTIKUM SITEM PRODUKSI

Penulis :

Muhammad Shobur, S.T., M.T.

Wakhit, S.T., M.T.

Adi Candra, S.T., M.T.

Izzha Navizha Bahranizha

ISBN : 978-602-5867-98-9

Editor :

Tedi Dahniar, S.T., M.T.

Desain Sampul :

Ubaid Al Faruq, M.Pd.

Tata Letak :

Aden, S.Si., M.Pd.

Penerbit :

Unpam Press

Redaksi :

Jl. Surya Kencana No.1

Pamulang – Tangerang Selatan

Telp. 021 7412566

Fax. 021 74709855

Email : unpampress@unpam.ac.id

Cetakan pertama, 14 Februari 2020

Hak cipta dilindungi undang-undang

Dilarang memperbanyak karya tulis ini dalam bentuk dan cara apapun tanpa ijin

penerbit

Praktikum Sistem Produksi ii

Universitas Pamulang Teknik Industri S-1

LEMBAR IDENTITAS ARSIP

Data Publikasi Unpam Press

I Lembaga Pengembangan Pendidikan dan Pembelajaran Universitas Pamulang

Gedung A.R 212 Kampus 1 Universitas Pamulang

Jalan Surya Kencana No.1, Pamulang Barat, Tangerang Selatan, Banten.

Website : www.unpam.ac.idI email : unpampress@unpam.ac.id

Praktikum Sistem Produksi / Muhammad Shobur, S.T., M.T; Wakhit, S.T, M.T ; Adi

Candra,ST,MT. Izzha Navizha Bahranizha-1sted

ISBN 978-602-5867-98-9

1. Praktikum Sistem Produksi I. Muhammad Shobur, S.T., M.T. II. Wakhit, S.T, M.T.

III. Adi Candra,ST,MT. IV. Izzha Navizha Bahranizha

M085-14022020-01

Ketua Unpam Press : Pranoto

Koordinator Editorial dan Produksi: Ubaid Al Faruq, Ali Madinsyah

Koordinator Bidang Hak Cipta : Susanto

Koordinator Publikasi dan Dokumentasi : Aden

Desain Cover : Ubaid Al Faruq

Cetakan pertama, 14 Februari 2020

Hak cipta dilindungi undang-undang. Dilarang menggandakan dan memperbanyak

sebagian atau seluruh buku ini dalam bentuk dan dengan cara apapun tanpa seijin

penerbit.

Praktikum Sistem Produksi iii

Universitas Pamulang Teknik Industri S-1

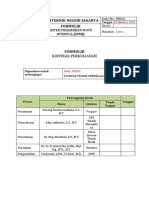

MODUL MATA KULIAH

PRAKTIKUM SISTEM PRODUKSI

IDENTITAS MATA KULIAH

Program Studi : Teknik Industri S-1

Mata Kuliah/Kode : Praktikum Sistem Produksi

Sks : 1 Sks

Prasyarat : Mata Kuliah Sistem Produksi

Deskripsi Mata Kuliah : Mata Kuliah Praktikum Sistem Produksi merupakan

mata kuliah praktikum wajib Program Studi Teknik

Industri S-1 Pada modul praktikum ini membahas

tentang kegiatan langkah-langkah dalam melakukan

kegiatan sistem produksi pada industri sesuai teori.

Teori tersebut meliputi Konsep Dasar Sistim Produksi,

Aggregat Planning, metode ABC, metode Break even,

metode EOQ, metode POQ, dan line balancing

Capaian Pembelajaran : Setelah menyelesaikan mata kuliah praktikum ini

mahasiswa mampu mengaplikasikan metode sistem

produksi dengan menggunakan aplikasi POM dengan

baik.

Penyusun : 1. Muhammad Shobur, S.T., M.T.

2. Wakhit, S.T., M.T.

3. Adi Candra, S.T., M.T.

4. Izzha Navizha Bahranizha

Ketua Program Studi Ketua Team Penyusun

Teknik Industri S-1

Rini Alfatiyah, S.T., M.T. Muhammad Shobur, S.T., M.T.

NIDN. 0418038102 NIDN. 0427088903

Praktikum Sistem Produksi iv

Universitas Pamulang Teknik Industri S-1

PRAKARTA

Alhamdulillah segala puji bagi allah tuhan semesta alam telah memberikan

nikmat kepada kita semua, yang mana atas karunianyalah sehingga penulis bias

menyelesaikan buku ajar Praktikum Sistim Produksi. Tujuan dari penulisan buku ini

ialah untuk menambah pemahaman mahasiswa Khususnya Teknik Industri dalam

bidang industri.

Adapun susunan buku ini terdiri dari Tujuan Pembelajaran, Tata Tertib, Waktu

dan Tempat Praktikum Uraian Teori, mekanisme, dan lembar kerja untuk pengamatan.

Uraian teori berguna untuk memberi informasi/pengetahuan bagimahasiswa. Dari segi

format penyusunan modul, mata kuliah praktikum memiliki perbedaan dengan mata

kuliah teori terletak pada bagian utama modul yang lebih menekankan pada prosedur

dan langkah pelaksanaan praktik. (Muhidin, A., Faruq, U. A., & Aden, A.: 2018). Teori

tersebut meliputi Konsep Dasar Sistim Produksi, Aggregat Planning, metode ABC,

metode Break even, metode EOQ, metode POQ, dan line balancing. Adapun bagian

Lembar kerja dapat digunakan untuk mengasah keterampilan mahasiswa dari materi-

materi yang sudah didapatkan.

Dalam menyusun modul praktikum ini penulis sadar banyak kealfaan yang

disengaja ataupun tidak disengaja, mohon kiranya dapat dimaklumi karena

keterbatasan penulis dalam menyusun modul praktikum ini. Semoga modul praktikum

ini bisa bermanfaat untuk menambah pemahaman.

Tangerang Selatan,14 Februari 2020

Ketua Tim Penulis

Muhammad Shobur, S.T., M.T.

NIDN. 0427088903

Praktikum Sistem Produksi v

Universitas Pamulang Teknik Industri S-1

DAFTAR ISI

COVER .......................................................................................................................... i

LEMBAR IDENTITAS PENERTIBAN ............................................................................ ii

LEMBAR IDENTITAS ARSIP ........................................................................................iii

IDENTITAS MATA KULIAH ......................................................................................... iv

PRAKARTA .................................................................................................................. v

DAFTAR ISI ................................................................................................................. vi

PERTEMUAN 1 ............................................................................................................ 1

KONSEP DASAR SISTEM PRODUKSI ........................................................................ 1

A. TUJUAN PRAKTIKUM .................................................................................... 1

B. TATA TERTIB DAN ETIKA PRAKTIK ............................................................. 1

C. ALOKASI WAKTU PRAKTIKUM ..................................................................... 2

D. TEMPAT PRAKTIKUM .................................................................................... 2

E. TEORI ATAU DASAR PRAKTIKUM ................................................................ 2

F. PROSEDUR DAN MEKANISME PRAKTIK ..................................................... 5

G. LEMBAR KERJA ............................................................................................. 9

H. REFERENSI ................................................................................................. 13

PERTEMUAN 2 .......................................................................................................... 14

AGGREGAT PLANNING ............................................................................................ 14

A. TUJUAN PRAKTIKUM .................................................................................. 14

B. TATA TERTIB DAN ETIKA PRAKTIKUM ...................................................... 14

C. ALOKASI WAKTU PRAKTIKUM ................................................................... 15

D. TEMPAT PRAKTIKUM .................................................................................. 15

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM .............................................. 16

F. PROSEDUR DAN MEKANISME PRAKTIK ................................................... 19

G. LEMBAR KERJA ........................................................................................... 25

H. REFERENSI ................................................................................................. 29

PERTEMUAN 3 .......................................................................................................... 30

PERENCANAAN KAPASITAS .................................................................................... 30

(METODE ABC).......................................................................................................... 30

A. TUJUAN PRAKTIKUM .................................................................................. 30

B. TATA TERTIB DAN ETIKA PRAKTIKUM ...................................................... 30

C. ALOKASI WAKTU PRAKTIKUM ................................................................... 31

D. TEMPAT PRAKTIKUM .................................................................................. 31

Praktikum Sistem Produksi vi

Universitas Pamulang Teknik Industri S-1

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM .............................................. 31

F. PROSEDUR DAN MEKANISME PRAKTIK ................................................... 33

G. LEMBAR KERJA ........................................................................................... 38

H. REFERENSI ................................................................................................. 42

PERTEMUAN 4 .......................................................................................................... 43

PERENCANAAN KAPASISTAS (BREAK EVEN) ........................................................ 43

A. TUJUAN PRAKTIKUM .................................................................................. 43

B. TATA TERTIB DAN ETIKA PRAKTIKUM ...................................................... 43

C. ALOKASI WAKTU PRAKTIKUM ................................................................... 44

D. TEMPAT PRAKTIKUM .................................................................................. 44

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM .............................................. 44

F. PROSEDUR DAN MEKANISME PRAKTIK ................................................... 46

G. LEMBAR KERJA ........................................................................................... 47

H. REFERENSI ................................................................................................. 51

PERTEMUAN 5 .......................................................................................................... 52

MANAJEMEN PERSEDIAN ........................................................................................ 52

METODE Economic Order Quantity (EOQ) ............................................................... 52

A. TUJUAN PRAKTIKUM .................................................................................. 52

B. TATA TERTIB DAN ETIKA PRAKTIKUM ...................................................... 52

C. ALOKASI WAKTU PRAKTIKUM ................................................................... 53

D. TEMPAT PRAKTIKUM .................................................................................. 53

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM .............................................. 53

F. PROSEDUR DAN MEKANISME PRAKTIK ................................................... 56

G. LEMBAR KERJA ........................................................................................... 65

H. REFERENSI ................................................................................................. 69

PERTEMUAN 6 .......................................................................................................... 70

INVENTORY CONTROL (POQ) ................................................................................. 70

A. TUJUAN PRAKTIKUM .................................................................................. 70

B. TATA TERTIB DAN ETIKA PRAKTIKUM ...................................................... 70

C. ALOKASI WAKTU PRAKTIKUM ................................................................... 71

D. TEMPAT PRAKTIKUM .................................................................................. 71

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM .............................................. 72

F. PROSEDUR DAN MEKANISME PRAKTIK ................................................... 72

G. LEMBAR KERJA ........................................................................................... 77

H. REFERENSI ................................................................................................. 81

PERTEMUAN 7 .......................................................................................................... 82

Praktikum Sistem Produksi vii

Universitas Pamulang Teknik Industri S-1

LINE BALANCING ...................................................................................................... 82

A. TUJUAN PRAKTIKUM .................................................................................. 82

B. TATA TERTIB DAN ETIKA PRAKTIKUM ...................................................... 82

C. ALOKASI WAKTU PRAKTIKUM ................................................................... 83

D. TEMPAT PRAKTIKUM .................................................................................. 83

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM .............................................. 83

F. PROSEDUR DAN MEKANISME PRAKTIK ................................................... 88

G. LEMBAR KERJA ........................................................................................... 93

H. REFERENSI ................................................................................................. 97

GLOSARIUM .............................................................................................................. 98

DAFTAR PUSTAKA .................................................................................................. 100

RENCANA PEMBELAJARAN SEMESTER .............................................................. 105

Praktikum Sistem Produksi viii

Universitas Pamulang Teknik Industri S-1

PERTEMUAN 1

KONSEP DASAR SISTEM PRODUKSI

A. TUJUAN PRAKTIKUM

Pada pertemuan ke-1 ini akan dibahas mengenai Konsep Dasar Sistem

Produksi dan pengenalan aplikasi POM for Windows 3. Setelah menyelesaikan

praktikum pada pertemuan ke-1 ini, mahasiswa mampu menjabarkan tentang

konsep dasar sistem produksi serta dapat mengaplikasikan program POM

forWindows 3.

B. TATA TERTIB DAN ETIKA PRAKTIK

Sebelum praktikan mengikuti perkuliahan praktikum ini, praktikan wajib

mengikuti tata tertib sebagai berikut ini :

1. Praktikan datang tepat waktu sesuai jadwal praktikum yang telah ditetapkan.

2. Praktikan wajib menggunakan almamater Universitas Pamulang.

3. Praktikan TIDAK diperkenankan:

a. Memakai kaos oblong (singlet);

b. Memakai sandal;

c. Merokok dan membuat kegaduhan;

d. Membawa makanan dan minuman;

e. Mengotori Laboratorium;

4. Perlengkapanselainalattulis agar disimpan di tempat yang sudahditentukan;

5. Dilarang memasang Flasdiks / Kabel data Hand Phone kesetiap Komputer

sebelum IJIN dosen atau assisten lab;

6. Praktikan diwajibkan membawa modul;

7. Praktikan wajib mengikuti seluruh materi praktikum sesuai dengan jadwal yang

telah ditetapkan;

8. Seluruh peserta praktikan diwajibkan berada diarea praktikum paling telat Lima

Belas Menit Sebelum Praktikum di selenggarakan;

9. SemuaPraktiknwajib mengisi daftar kehadiran;

10. Jika peraktikan berhalangan hadir saat pelaksanaan praktikum sesuai jadwal

yang telah ditetapkan, maka praktikan bisa memberitahukan secara lisan atau

tertulis kepada asisten laboratorium atau kepala laboratoriumdenganalasan

yang bisadipertanggungjawabkan;

Praktikum Sistem Produksi 1

Universitas Pamulang Teknik Industri S-1

11. Setiap praktkan hanya bisa mengikuti kegiatan praktikum jika sudah membuat

laporan awal yang terdiri dari Judul, Tujuan, dan Langkah Percobaan serta

Lembar Kerja Praktikum;

12. Membersihkan tempat praktikum dan mengembalikan alat praktikum ketempat

semula apabila kegiatan praktikum telah selesai;

13. Setiapalat / fasilitas yang dirusak baik sengaja atau tidak disenga oleh

praktikan, maka praktikan harus mengganti sesuai spesifikasi namun jika tidak

ada yang mengetahuisiapa yang merusak maka kewajiban menggnati

dibebankan oleh satu kelas;

14. Pembuatan laporan dilakukan dalam 5 (Lima) tahap, yaitu :

a. Tugas Awal Pertama (dikerjakan sebelum praktek), yakni mengerjakan

(Sampul Laporan, prosedur percobaan, dan printout lembar kosong kerja

praktikum). lalu, praktikan melakukan konsultasi dengan dosen praktikum

atau asisten laboratium yang terkait;

b. Laporan praktikum hasi percobaan, yakni berisi percobaan setelah praktek

yang dituliskan pada lembar kerja praktikum. Lembar kerja praktikum

dinyaktan sah atau valid jika ada paraf dari dosen praktikum atau asisten

laboratium;

c. Laporan akhir (individu), yakni laporan akhir yaitu kelanjutan dari laporan tiap

praktikum. Laporan dikumpulkan 1 (satu) minggu setelah praktek;

d. Laporan akhir Kelompok, Yakni berisi laporan masing-masing kelompok

sesuai dengan pembagian, dikumpulkan ke ketua kelas masing masing;

e. Laporan akhir Kelas, Hasil dari laporan akhir kelompok dikumpulkan dan

dibuat Hard Cover.Maksimal 1 Minggu setelah Praktikum diakhiri.

C. ALOKASI WAKTU PRAKTIKUM

Untuk waktu praktikum per 1 (satu) Sks Kegiatan tatap muka 100 (seratus) menit.

D. TEMPAT PRAKTIKUM

Tempat berlangsungnya kegiatan praktikum adalah di Laboratorium Komputer

Sistem Produksi Universitas Pamulang Witana Harja.

E. TEORI ATAU DASAR PRAKTIKUM

1. Definisi Umum

Production Process adalah kegiatan mengubah material menjadi suatu

produk yang sudah dapat digunakan konsumen atau yang biasa disebut produk

Praktikum Sistem Produksi 2

Universitas Pamulang Teknik Industri S-1

jadi (finished goods) atau produk setengah jadi (semi-finished product).

Perusahaan membutuhkan sistem produksi untuk dapat melakukan proses

produksi. (Candra 2019) (Ristono 2013 )

Sistem produksi akan dibuat oleh perusahaan sesuai dengan kepentingan

perusahaan agar tujuan perusahaan dapat tercapai. Lebih jelasnya, sistem

produksi adalah kumpulan dari beberapa elemen yang saling berkaitan dan

membutuhkan satu sama lain. Sistem produksi terdiri dari dua komponen yaitu

komponen fungsional dan komponen struktural.

Komponen fungsional meliputi pengawasan, perencanaan, dan pengendalian.

Sedangkan komponen struktural meliputi mesin, bahan, tenaga kerja, dan

peralatan. Kedua komponen tersebut saling berhubungan dan tidak dapat

dipisahkan.

Konsep dasar sistem produksi adalah serangkaian aktifitas yang dilakukan

untuk mengelola atau mengubah sejumlah masukan (input) menjadi sejumlah

keluaran (output) yang memiliki added value.

Sistem produksi mempunyai komponen struktural dan fungsional yang

berperan penting menunjang kontinuitas operational sistem produksi. Komponen

struktural yang membentuk sistem produksi terdiri dari material, machine dan

tool, tenaga kerja, finance, energy, information, dan lainnya. Elemen fungsional

terdiri dari supervisi perencanaan, pengendalian, koordinasi, dan kepemimpinan.

Elemen fungsional berkaitan dengan manajemen dan organisasi.

Fungsi produksi

Empat fungsi terpenting dalam fungsi produksi dan oprasi adalah :

a. Proses pengolaan;

b. Jasa-jasa penunjang;

c. Perencanaan;

d. Pengendalian atau perawatan.

Menurut Everet dan Ebert (1992:5) memberikan definisi fungsi produksi

dengan mengatakan sebagai berikut “Economic refer to this transformation of

resourse into goods and services as the produstion funtion for all operation

system te general goals is to creat some kinds of value added, so that the output

are worth more to consumers than just the sun of the individual inputs”.

Praktikum Sistem Produksi 3

Universitas Pamulang Teknik Industri S-1

2. Agregat Planning

Perencanaan agregat dapat digunakan untuk menentukan cara terbaik

untuk memenuhi permintaan yang diharapkan, menyesuaikan nilai-nilai produksi,

tingkat tenaga kerja, tingkat stok, lembur, tarif alih daya, dan variable orang lain

yang bisa dikendalikan. Keputusan perencanaan mengacu pada perumusan

rencana bulanan dan triwulanan yang memprioritaskan masalah mencocokan

produktivitas dengan permintaan yang berfluktuasi. (Dayanthi Jakarta)

3. Perencanaan Kapasitas ( Metode ABC )

Manajemen persediaan umumnya melibatkan sejumlah besar barang

dengan harga mulai dari barang yang relatif murah hingga barang yang sangat

mahal. Karena persediaan benar-benar merupakan modal yang tidak digunakan,

adalah logis bahwa pengendalian dilakukan pertama kali dalam inventarisasi

aset yang secara berani bertanggung jawab atas kenaikan biaya modal. Analisis

ABC adalah metode mengelola stok untuk mengendalikan sejumlah kecil barang,

tetapi memiliki nilai investasi yang tinggi. (Candra 2019) (Kurnia (2018). ) (Sofyan

2013)

4. Perencanaan Kapasitas (Break Event)

Analisa ini adalah alat yang dugunakan untuk memperjelas keterkaitan

antara biaya, pendapatan dan sale atau volume produksi, yang banyak

digunakan dalam analisis masalah manajemen ekonomi. Analisis interval

menunjukkan berapa banyak perusahaan akan menerima atau kerugian yang

akan diderita pada tingkat volume yang berbeda di atas dan di bawah breakpoint.

(Yamit 2010)

5. Manajemen Persediaan ( Metode EOQ )

Manajemen persediaan adalah bahan atau benda yang disimpan yang

akan digunakan untuk memenuhi tujuan tertentu, misalnya, untuk digunakan

dalam proses produksi atau perakitan, untuk dijual kembali atau untuk bagian

dari peralatan atau mesin. EOQ digunakan untuk menentukan jumlah pesanan

persediaan yang dapat meningkatkan biaya penyimpanan dan biaya pesanan

persediaan. (Yamit 2010)

6. Manajemen Persediaan ( Metode POQ )

Metode POQ digunakan karena merupakan salah satu metode

pengendalian stok bahan baku yang bertujuan untuk menghemat total biaya

persediaan (total biaya persediaan) yang menekankan efisiensi frekuensi

Praktikum Sistem Produksi 4

Universitas Pamulang Teknik Industri S-1

pemesanan bahan baku yang akan dimodelkan. Metode POQ adalah salah satu

evolusi dari metode EOQ, yaitu, mengubah kuantitas pesanan menjadi frekuensi

urutan optimal. Formulasi umum metode POQ adalah sebagai berikut:

POQ = EOQ / penggunaan bulanan rata-rata

7. Line Balancing

line balancing adalah metode penugasan serangkaian tugas ke workstation

yang saling berhubungan di jalur produksi, sehingga ada waktu reguler untuk

menyelesaikan workstation di setiap workstation. Untuk mendapatkan jalur

produksi yang baik, syarat-syarat berikut ini harus diperhitungkan : (Sapurtra

2010)

a. Kuantitas atau volume produksi harus dapat menutupi biaya pemasangan

komponen;

b. Kelangsungan aliran bagian pada conveyor harus dipertahankan; dan

c. Seluruh waktu kerja untuk setiap operasi adalah sama mungkin.

F. PROSEDUR DAN MEKANISME PRAKTIK

Dalam melakukan praktikum Sistim Produksi aplikasi yang digunakan adalah

POM for Windows 3, dengan menggunakan komputer, laptop atau sejenisnya

dengan pemakaian OS minimal Windows 7. Aplikasi POM merupakan sebuah

aplikasi atau program komputer yang digunakan untuk memecahkan masalah

manajemen dalam bidang produksi serta oprasi yang bersifat kuantitatif. POM for

Windowssebagai alternatif aplikasi untuk mengambil keputusan seperti menentukan

kombinasi produksi yang sesuai agar menghasilkan keuntungan sebesar-besarnya.

Ada beberapa jenis modul yang terdapat pada program POM for Windows 3

dalam aplikasinya di komputer diantaranya; Aggregat Planning, Linier Programing,

Inventory, MRP, Dll

Untuk memulai dan menjalankan program aplikasi POM for Windows 3, dapat

dilakukan :

1. Melalui Shorcut, dapat dilakukan dengan klik doubleiconshorcut pada program

POM for Windows 3.

2. Sedangkan Melalui Menu Program, bisadilaksanakan dengan cara menekanStart

→ Program → pilih aplikasi POM for Windows 3 dan setelah diaktifkan maka

akan terlihat tampilan layar utama pada program POM for Windows 3

sebagaiberikut :

Praktikum Sistem Produksi 5

Universitas Pamulang Teknik Industri S-1

Gambar 1.1 Tampilan Ketika Program POM for Windows 3 aktif

3. Kemudian tekan tatau klik oke, selanjutny akan muncul tampilan seperti ini: :

Gambar 1.2 Tampilan pada Program POM for Windows 3

4. Layar utama POM terdiri dari :

Title Bar,Menu Bardan sebagianyasesuaifungsi yang dijelaskan.

Praktikum Sistem Produksi 6

Universitas Pamulang Teknik Industri S-1

Gambar 1.3 TampilanTitle Bar, Menu Bar dan Tool Bar pada Program POM for Windows

3

5. Klik menu Module sehingga akan muncul tampilan seperti ini lalu pilih metode

yang sesuai dengan kebutuhan.

Gambar 1.4 Tampilan Menu Module pada Program POM for Windows 3

6. Contoh menggunakan metode Material Requirement Planning, ketika program

POM sudah aktif klik Module lalu pilih Aggregat Planning → klik File → New →

aggregat planning, sehingga terlihat seperti layer dibawahini :

Praktikum Sistem Produksi 7

Universitas Pamulang Teknik Industri S-1

Gambar 1.5 LayarCreate Data Set for AggregatPlanning pada Program POM for

Windows 3

Berikutdijelaskankegunaaancreate data set for Aggregat Planning

Tabel 1.1 Kegunaan Create Data Set for Aggregat Planning

No Create Data Set For Aggregat Kegunaan

Planning

1. Title Judul kasus

2. Number of Periode Berdasarkan jumlah periode

3. shortage Jenis strategi yang diinginkan

4. Row Names Memilih salah satu dalam kolom

7. Setelah semuanya diisi klik OK, selanjutnya akan muncul tampilan seperti ini:

Gambar 1.6 Tampilan Menu Module pada Program POM for Windows 3

8. Kemudian masukan data-datanya pada kolom yang sudah tersedia lalu klik

SOLVE. Maka munculah hasil dari masalah peramalan.

Praktikum Sistem Produksi 8

Universitas Pamulang Teknik Industri S-1

G. LEMBAR KERJA

Setelah anda memahami materi dan mekanisme praktikum anda di minta

untuk memecahkan studikasus dalam perencanaan produksi pada produk yang

anda sudah buat sebelumya, ( Kereta, Mobil ataupunpesawat ).

Jawaban kasus Perencanaan Produksi

1. Hasil Data (Melampirkan hasil printscreenpada laporan praktikum).

2. Kesimpulan dari sebuah kasus perencanaan produksi yang anda buat.

3. Data lembar kerja diisi sesuaidengan hasil pengamatan

a. LembarKerja 1, Identifikasi permintaan produk yang dibutuhkan

b. LembarKerja 2 Print screen output .

c. LembarKerja 3 Print screen output grafik.

Praktikum Sistem Produksi 9

Universitas Pamulang Teknik Industri S-1

LembarKerja 1 Pemintaan Produk yang dibutuhkan

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

LembarKerja 2 Print screen output

Praktikum Sistem Produksi 10

Universitas Pamulang Teknik Industri S-1

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Lembar Kerja 3

Praktikum Sistem Produksi 11

Universitas Pamulang Teknik Industri S-1

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 12

Universitas Pamulang Teknik Industri S-1

H. REFERENSI

Bastuti, S., & Teddy, T. “Analisis Persediaan Barang Dengan Metode Time Series

Dan Sistem Distribution Requirement Planning Untuk Mengoptimalkan

Permintaan Barang Di Pt. Asri Mandiri Gemilang.” Proceeding (In

Proceedings (Vol. 2, No. 1).), 2017 December.

Candra, A. “Pengendalian Persediaan Material Pada Produksi Hot Mix Dengan

Pendekatan Metode Economic Order Quantity (Eoq). .” Jitmi (Jurnal Ilmiah

Teknik Dan Manajemen Industri), 1(2), , 2019: 145-153.

Dayanthi, Dafri. Perencanaan Agregat Manajemen Operasional. 2015, Jakarta.

Hartawan. Modul POM-Qm For Windows. Jakarta, 2011.

Kumalaningsih, S. Pengertian dan Fungsi Proses Produksi . Jakarta: UI Press,

2013.

Prasetya, Hery dkk. Manajemen Operasi. Cetakan Ke-1. Yogyakarta: CAPS, 2011.

Resmi, D. Kajian Perencanaan dan Pengendalian Persediaan Bahan Baku Produk

Polyester Dengan Metode MAterial Requirement Planning. Bogor:: Institusi

Pertanian Bogor., 2011.

Ristono, A. Manajemen Persediaan.: . Yogyakarta: Graha Ilmu., 2013 .

Sapurtra, I. Line Balancing . Makassar: Universitas Hasanudin., 2010.

Sinulingga, Sukaria. Perencanaan Pengendalian & Produksi. Yogyakarta: Graha

Ilmu, 2009.

Sodikin, J. “Perencanaan Kapasitas Produksi Dengan Menggunakan Metode

Rought Cut Capacity Planning (RCCP) Terhadap Donat DI UD. Ali Bakri

Sukabumi .” Unikom.Bandung, 2012.

Praktikum Sistem Produksi 13

Universitas Pamulang Teknik Industri S-1

PERTEMUAN 2

AGGREGAT PLANNING

A. TUJUAN PRAKTIKUM

Pada pertemuan ke-2 ini akan diuraikan penjelasan mengenai aggregat

planning. Setelah menyelesaikan perkuliahan, Praktikan diharapkan mampu

mengaplikasikan modul Aggregat planning pada program POM forWindows 3

menggunakan strategi lost sales.

B. TATA TERTIB DAN ETIKA PRAKTIKUM

Sebelum praktikan mengikuti perkuliahan praktikum ini, praktikan wajib mengikuti

tata tertib sebagai berikut ini:

1. Praktikan datang tepat waktu sesuai jadwal praktikum yang telah ditetapkan.

2. Praktikan wajib menggunakan almamater Universitas Pamulang.

3. Praktikan TIDAK diperkenankan:

a. Memakai kaos oblong (singlet);

b. Memakai sandal;

c. Merokok dan membuat kegaduhan;

d. Membawa makanan dan minuman;

e. Mengotori Laboratorium;

4. Perlengkapan selain alat tulis agar disimpan di tempat yang sudahditentukan;

5. Dilarang memasang Flasdiks / Kabel data Hand Phone kesetiap Komputer

sebelum IJIN dosen atau assisten lab;

6. Praktikan diwajibkan membawa modul;

7. Praktikan wajib mengikuti seluruh materi praktikum sesuai dengan jadwal yang

telah ditetapkan;

8. Seluruh peserta praktikan diwajibkan berada diarea praktikum paling telat Lima

Belas Menit Sebelumn Praktikum di selenggarakan;

9. SemuaPraktiknwajib mengisi daftar kehadiran;

10. Jika peraktikan berhalangan hadir saat pelaksanaan praktikum sesuai jadwal

yang telah ditetapkan, maka praktikan bisa memberitahukan secara lisan atau

tertulis kepada asisten laboratorium atau kepala laboratoriumdenganalasan

yang bisadipertanggungjawabkan;

Praktikum Sistem Produksi 14

Universitas Pamulang Teknik Industri S-1

11. Setiap praktkanhanya bisa mengikuti kegiatan praktikum jika sudah membuat

laporan awal yang terdiri dari Judul, Tujuan, dan Langkah Percobaan serta

Lembar Kerja Praktikum;

12. Membersihkan tempat praktikum dan mengembalikan alat praktikum ketempat

semula apabila kegiatan praktikum telah selesai;

13. Setiapalat / fasilitas yang dirusak baik sengaja atau tidak disenga oleh

praktikan, maka praktikan harus mengganti sesuai spesifikasi namun jika tidak

ada yang mengetahui siapa yang merusak maka kewajiban menggnati

dibebankan oleh satu kelas;

14. Pembuatan laporan dilakukan dalam 5 (Lima) tahap, yaitu :

a. Tugas Awal Pertama (dikerjakan sebelum praktek), yakni mengerjakan

(Sampul Laporan, prosedur percobaan, dan printout lembar kosong kerja

praktikum). lalu, praktikan melakukan konsultasi dengan dosen praktikum

atau asisten laboratium yang terkait;

b. Laporan praktikum hasi percobaan, yakni berisi percobaan setelah praktek

yang dituliskan pada lembar kerja praktikum. Lembar kerja praktikum

dinyaktan sah atau valid jika ada paraf dari dosen praktikum atau asisten

laboratium;

c. Laporan akhir (individu), yakni laporan akhir yaitu kelanjutan dari laporan tiap

praktikum. Laporan dikumpulkan 1 (satu) minggu setelah praktek;

d. Laporan akhir Kelompok, Yakni berisi laporan masing-masing kelompok

sesuai dengan pembagian, dikumpulkan ke ketua kelas masing masing;

e. Laporan akhir Kelas, Hasil dari laporan akhir kelompok dikumpulkan dan

dibuat Hard Cover. Maksimal 1 Minggu setelah Praktikum diakhiri.

C. ALOKASI WAKTU PRAKTIKUM

Untuk waktu praktikum per 1 (satu) SKS Kegiatan tatap muka 100 (seratus) menit.

D. TEMPAT PRAKTIKUM

Tempat berlangsungnya kegiatan praktikum adalah Laboratorium Sistem Produksi

LAB. Komputer Universitas Pamulang Witana Harja.

Praktikum Sistem Produksi 15

Universitas Pamulang Teknik Industri S-1

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM

1. Strateghy Aggregat Planning

Setiap perusahaan dihadapkan dengan permintaan yang berubah atau

tidak. Pola permintaan ini yang tidak tetap menyebabkan beban kerja yang tidak

tetap dengan cara apa pun, misalnya, kebutuhan tenaga kerja di setiap periode

selama periode waktu tertentu mungkin berbeda. Untuk mengatasinya,

perencanaan dilakukan dengan mengatur tingkat persediaan, produksi,

penggunaan tenaga kerja, kapasitas produksi yang digunakan atau variabel

lainnya. Ada delapan opsi untuk strategi perencanaan agregat yang lebih rinci.

Lima pemilihan pertama disebut opsi kapasitas atau perencanaan agregat murni

(strategi murni), karena pilihan ini tidak berupaya mengubah permintaan, tetapi

untuk menyerap fluktuasi permintaan. (Dayanthi Jakarta)

a. Pemilihan Kapasitas (Pure Strategy)

Sebuah perusahaan dapat memilih pilihan kapasitas dasar (produksi)

adalah sebagai berikut ini, yaitu :

1) Mengubah tingkat persediaan

Dalam strategi ini, jumlah karyawan dan waktu kerja dipertahankan,

sehingga tingkat produksi rata-rata tetap. Kelebihan produksi yang terjadi

selama periode permintaan rendah disimpan sebagai stok yang akan

digunakan untuk menutupi defisit produksi ketika permintaan lebih tinggi

dari tingkat produksi. Kelemahan dari strategi ini adalah munculnya biaya

penyimpanan saham dalam bentuk sewa deposito, administrasi, asuransi,

kerusakan material, dan biaya yang dijamin oleh kenaikan tersebut.

2) Meragamkan tingkat produksi melalui lembur atau waktu kosong

Kadang-kadang pekerjaan dapat dijaga konstan dalam demonstrasi

waktu kerja, mengurangi jumlah jam kerja ketika permintaan rendah dan

jam kerja meningkat dengan meningkatnya permintaan.

3) Jika ada permintaan tinggi, pekerja tambahan akan dipekerjakan. Namun,

pada saat permintaan rendah, PHK berkurang. Biaya yang dikeluarkan

termasuk biaya pembelian tenaga kerja (iklan, tes wawancara, pelatihan)

atau pembayaran kompensasi untuk pekerja yang berkurang. Strategi ini

cocok untuk diterapkan jika tenaga kerja yang dipekerjakan atau dikurangi

memiliki kualifikasi rendah (misalnya, hotel, restoran, perkebunan atau

pabrik) dan jika pasar tenaga kerja memiliki pasokan tinggi. Untuk

perusahaan yang membutuhkan tenaga kerja berkualifikasi tinggi, strategi

Praktikum Sistem Produksi 16

Universitas Pamulang Teknik Industri S-1

ini mudah diterapkan, karena para pekerja ini lebih suka pekerjaan

permanen dan terjamin. Selain itu, mengurangi tenaga kerja terlalu sering

dapat memiliki efek negatif, yang berarti menurunkan moral karyawan,

yang menyebabkan penurunan produktivitas.

4) Meragamkan jumlah tenaga kerja

Dalam strategi ini, jumlah karyawan dipertahankan pada tingkat

produksi tertentu, perubahan dilakukan hanya dalam hal jumlah jam kerja.

Jika permintaan meningkat, jam kerja tambahan (lembur atau lembur) akan

ditambahkan untuk meningkatkan produksi. Sementara itu, jika permintaan

turun, pengurangan jam kerja dilakukan. Mempersiapkan perpanjangan

menyebabkan biaya yang lebih tinggi, karena upah lembur lebih tinggi

daripada gaji reguler. Selain itu, lembur dapat mengurangi produktivitas

dan kelebihan beban. Periode waktu di sini mungkin dalam bentuk semua

karyawan atau karyawan yang bekerja pada tingkat yang lebih lambat,

tetapi dengan gaji tetap (reguler), yang jelas menghasilkan biaya tinggi

atau dengan menggunakan jumlah hari atau jam yang lebih pendek.

pekerjaan yang terkait dengan mengurangi jumlah upah. Jika tingkat

kecepatan kerja dan jumlah jam kerja dipertahankan, untuk mengisi

lowongan, jam kerja karyawan dapat digunakan untuk pemeliharaan mesin

dan peralatan, pembersihan atau pekerjaan bermanfaat lainnya.

5) Subkontrak

Subkontraktor yang dipilih jelas adalah mereka yang dapat

memenuhi standar kualitas yang disyaratkan dan dapat memenuhi jadwal

pengiriman. Kerugian dari strategi subkontrak adalah biaya produksi yang

lebih tinggi, yang dapat menawarkan kesempatan bagi pesaing untuk

bergerak maju, risiko tidak dapat langsung mengontrol kualitas dan

penjadwalan produk. Perusahaan dapat memperoleh kapasitas sementara

dengan mensubkontrakkan selama periode permintaan tinggi. Namun,

subkontrak memiliki beberapa kelemahan, termasuk:

a) Mahal

b) Amankan risiko Anda dengan membuka pintu pelanggan Anda kepada

pesaing.

c) Seringkali sulit untuk menemukan pemasok subkontrak yang sempurna,

yang dapat memberikan produk berkualitas tepat waktu.

Praktikum Sistem Produksi 17

Universitas Pamulang Teknik Industri S-1

Subkontrak dilakukan jika ada peningkatan permintaan, selama

kapasitas produksinya tidak mencukupi, asalkan perusahaan tidak mau

kehilangan permintaan atau pelanggan penting. Di sektor jasa, pekerja paruh

waktu dapat memenuhi kebutuhan pekerja berketerampilan rendah, seperti

restoran, toko ritel, dan supermarket. Metode ini memiliki konsekuensi biaya

rendah dan lebih fleksibel daripada penggunaan tenaga kerja permanen.

Kelemahan dari metode ini adalah biaya turnover dan pelatihan yang tinggi

dan mempengaruhi konsistensi kualitas produk. Jika strategi ini diterapkan

pada pekerjaan yang membutuhkan keterampilan tinggi, masalah yang harus

diantisipasi adalah tidak tersedianya tenaga kerja saat dibutuhkan, karena

mereka mencari pekerjaan di tempat lain.

b. Pilihan Permintaan

Adapun strategi perencanaan agregat dengan pilihan permintaan dasar

adalah sebagai berikut, yaitu:

1) Mempengaruhi permintaan

Ketika permintaan rendah, perusahaan dapat mencoba

meningkatkan permintaan melalui iklan, promosi, kewarganegaraan, dan

diskon. Maskapai penerbangan dan hotel telah lama menawarkan diskon

akhir pekan dan tarif musim rendah; perusahaan telepon mengenakan tarif

lebih rendah dengan tarif lebih rendah; Perusahaan telepon membebankan

pajak yang lebih rendah di malam hari; beberapa universitas menawarkan

diskon untuk orang tua; dan pendingin udara dijual lebih murah di musim

dingin. Namun, AC dijual lebih murah di musim dingin. Namun, bahkan

pengumuman khusus, promosi, penjualan, dan harga tidak selalu dapat

menyeimbangkan permintaan dengan kapasitas produksi.

2) Tunggakan pemesanan selama periode permintaan tinggi

Penundaan pemesanan adalah pesanan untuk barang atau jasa yang

diterima perusahaan, tetapi tidak dapat (sengaja atau tidak sengaja) untuk

memenuhinya saat ini. Jika pelanggan bersedia menunggu tanpa

kehilangan kemauan atau pesanan mereka, menggunakan pesanan adalah

strategi yang memungkinkan.

3) Perpaduan produk dan jasa yang counterseasonal (dengan musim yang

berbeda) Teknik pemecahan masalah yang aktif, banyak digunakan oleh

pengusaha manufaktur, adalah untuk mengembangkan produk yang

merupakan kombinasi dari produk-produk kontra-nasional. Contohnya

Praktikum Sistem Produksi 18

Universitas Pamulang Teknik Industri S-1

adalah perusahaan yang memproduksi pemanas dan pendingin udara atau

mesin pemotong rumput dan menjauhkan salju.

F. PROSEDUR DAN MEKANISME PRAKTIK

Berikut ini pengaplikasian metode Simple Aggregat Planning pada aplikasi

POM for Windows 3, bisa kita ambil dari contoh kasus masalah penentuan strategi

perushaan mainan anak yang dapat diselesaikan pada teknik Aggregat Planning

pada program POM for Windows 3 sebagai berikut : (Hartawan. 2011.)

PT. Timber Toys merupakan perusahaan spesialis dalam pembuatan

mainnan. Berikut ini adalah data permintaan mainan kreta kayu, yakni bulan Juli

11160, Agustus 13160, September 15160, Oktober 18160, November 13160, dan

Desember 12160. Selain itu, adapun data kapasitas yang diperoleh pada PT TOYS

JAYA, yakni:

Gambar 2.2 Salah Satu Mainan yang Diproduksi PT. Timber Toys

Gambar 2.2 Merupakan contoh produk yang dihasilkan oleh PT. Timber Toys,

untuk mempermudah praktikan dalam pengamatan data yang dilakukan pada saat

praktikum. Selain itu, adapun data kapasitas yang diperoleh pada PT. Timber Toys,

yakni :

Praktikum Sistem Produksi 19

Universitas Pamulang Teknik Industri S-1

Tabel 2.2 Data Kapasitas Mainan

Pasokan yang ada

Periode Jam lembur Jam Normal Subkontrak

Juli 5161 15161 2661

Agustus 5161 14161 2661

September 5161 17161 2661

Oktober 6161 19161 3161

November 6161 20161 3161

Desember 6161 15161 3161

Berikut ini diketahui biaya–biaya yang terkait, yakni persediaan awal 200 unit,

persediaan akhir yang diinginkan 300 unit, biaya lembur Rp175/unit, biaya

subkontrak Rp200/unit, biaya jam normal Rp150/unit, biaya persediaan Rp75/unit,

biaya penyimpanan persediaan Rp15000/ unit, biaya penambahan Rp 750/unit, dan

biaya pengurangan Rp 2000/unit.

Berikut ini prosedur dalam menyelesaikan masalah peramalan menggunakan

POM forWindows 3, yaitu :

1. Membuka program POM V3 Pada PC yang tersedia. Jika ada tampilan dialog,

maka klik OK.

Gambar 2.3 Pada Saat Pertama Kali POM Di Buka

2. Memilih modul yang sesuai dengan metode yang telah di tentukan. Klik Module

→ Aggregat Planning.

Praktikum Sistem Produksi 20

Universitas Pamulang Teknik Industri S-1

Gambar 2.4 Tampilan Menu Module

3. Pilih File kemudian klik new lalu pilih Aggregat Planning.

Gambar 2.5 Tampilan pada Menu New

4. Selanjutnya muncul tampilan seperti di bawah ini dan isilkan data pada kotak

create data set for Aggregat Planning. Kemudian ketika telah terisi lanjut tekan

OKE.

a. Title berisi judul kasus perencanaan agregat yang akan di selesaikan.

Praktikum Sistem Produksi 21

Universitas Pamulang Teknik Industri S-1

b. Number of Periods diisikan jumlah periode yang diketahui dalam kasus

perencanaan agregat tersebut

c. Shortages diisikan strategi yang ingin digunakan untuk memnuhi kekurangan

dalam kasus perencanaan agregat tersebut.

1) Back Ordered, yakni dipilih apabila strategi yang digunakan berdasarkan

pemilihan permintaan untuk memenuhi kekurangan.

2) Lost Sales, yakni dipilih apabila strategi yang digunakan berdasarkan

pilihan kapasitas untuk memenuhi kekurangan.

d. List Nama diisikan dengan memilih salah satu yang terdapat dalam kotak

tersebut.

Gambar 2.6 Tampilan Kotak Create Data Set for Aggregat Planning

5. Melakukan penginputan data dari masalah peramalan tersebut.

a. Period diisikan dengan jumlah permintaan yang diketahui dalam kasus

perencanaan agregat tersebut.

b. Demand diisikan jumlah permintaan yang diketahui dalam kasus perencanaan

agregat tersebut.

c. Rehuler Time Capacity diisikan data waktu lembur kapasitas yang diketahui

dalam kasus perencanaan agregat tersebut

d. Overtime Capacity diisikan data waktu lembur kapasistem yang diketahui

dalam kasus perencanaan agregat tersebut

e. Subcrontact Capacity diisikan data waktu subkontrak kapasitas yang diketahui

dalam kasus perencanaan agregat tersebut

f. Reguler Time diisikan jumlah waktu normal yang diketahui dalam kasus

perencanaan agregat tersebut dalam satuan unit

Praktikum Sistem Produksi 22

Universitas Pamulang Teknik Industri S-1

g. Overtime diisikan jumlah waktu lembur yang diketahui dalam kasus

perencanaan agregat tersebut dalam satuan unit

h. Subcontracting diisikan jumlah waktu subkontrak yang diketahui dalam kasus

perencanaan agregat tersebut dalam satuan unit

i. Holding cost diisikan jumlah biaya penyimpanan (holding) yang diketahui

dalam kasus perencanaan agregat tesebut dalam satuan unit

j. Storage Cost diisikan jumlah biaya kekurangan atau persediaan yang

diketahui dalam kasus perencanaan agregat tersebut dalam satuan unit

k. Incrase Cost diisikan jumlah biaya penambahan yang diketahui dalam kasus

perencanaan agregat tersebut dalam satuan unit

l. Decrease Cost diisikan jumlah biaya pengurangan yang diketahui dalam

kasus perencanaan agregat tersebut dalam satuan unit

m. Intial Inventory diisikan jumlah persediaan awal yang diketahui dalam kasus

perencanaan agregat tersebut dalam satuan unit

n. Unit Last Period diisikan jumlah persediaan yang diharapkan dalam periode

terakhir yang diketahui dalam kasus perencanaan agregat tersebut dalam

satuan unit

Gambar 2.7 Data Yang Sudah Diiput ke Aplikasi POM

Setelah semua data diinput langkah selanjutnya klik SOLVE. Kemudian

akan tampil dari hasil masalah peramalan tersebut.

Praktikum Sistem Produksi 23

Universitas Pamulang Teknik Industri S-1

Gambar 2.8 Hasil Data

6. Untuk melihat Grafik peramalan, klil Windows lalu klik Graph

Gambar 2.9 Pemilihan Grafik Pada Windows

7. Setelah itu akan muncul hasil grafik dari data tersebut.

Gambar 2.10 Cara Mengetahui Akurasi Peramalan

Praktikum Sistem Produksi 24

Universitas Pamulang Teknik Industri S-1

Berdasarkan hasil diatas didapat bahwa strategi yang dipilih PT Timber

Toys adalah strategi shortage dimana dalam strategi tersebut memiliki subtotal

biaya terendah dibandingkan dengan strategi laiinya, yaitu $ 159900 dengan total

biaya keseluruhan adalah sebesar $ 196751200.

G. LEMBAR KERJA

Setelah anda memahami materi dan mekanisme praktikum anda diminta

untuk memecahkan studikasus dalam Perencanaan produksi pada produk yang

anda sudah buat sebelumya, ( Kereta, Mobil ataupunpesawat ).

Jawaban kasus Aggregat Planing

1. Hasil Data (Melampirkan hasil printscreen pada laporan praktikum).

2. Kesimpulan dari sebuah kasus perencanaan produksi yang anda buat.

3. Data lembarkerjadiisisesuaidenganhasilpengamatan

a. LembarKerja 1, Identifikasi data yang dibutuhkan

b. LembarKerja 2 Jenis Jenis Aggregat Planning

c. LembarKerja 3 Print screen output Aggregate Planning

Praktikum Sistem Produksi 25

Universitas Pamulang Teknik Industri S-1

LembarKerja 1 Identifikasi data yang dibutuhkan

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Lembar Kerja 2 Aggregat Planning

Praktikum Sistem Produksi 26

Universitas Pamulang Teknik Industri S-1

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

LembarKerja 3 Print screen output Aggregate Planning

Praktikum Sistem Produksi 27

Universitas Pamulang Teknik Industri S-1

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 28

Universitas Pamulang Teknik Industri S-1

H. REFERENSI

Bastuti, S., & Teddy, T. “Analisis Persediaan Barang Dengan Metode Time Series

Dan Sistem Distribution Requirement Planning Untuk Mengoptimalkan

Permintaan Barang Di Pt. Asri Mandiri Gemilang.” Proceeding (In

Proceedings (Vol. 2, No. 1).), 2017 December.

Candra, A. “Pengendalian Persediaan Material Pada Produksi Hot Mix Dengan

Pendekatan Metode Economic Order Quantity (Eoq). .” Jitmi (Jurnal Ilmiah

Teknik Dan Manajemen Industri), 1(2), , 2019: 145-153.

Dayanthi, Dafri. Perencanaan Agregat Manajemen Operasional. 2015, Jakarta.

Hartawan. Modul POM-Qm For Windows. Jakarta, 2011.

Ishak, A. Manajemen Operasi. Yogyakarta: Graha Ilmu, 2010.

Kumalaningsih, S. Pengertian dan Fungsi Proses Produksi . Jakarta: UI Press,

2013.

Kurnia, D., Bastuti, S., & Istiqomah, B. N. “Analisis Pengendalian Bahan Baku Pada

Produk Tas Dengan Menggunakan Metode Material Requirements

Planning (Mrp) Untuk Meminimalkan Biaya Penyimpanan Di Home Industry

Amel Collection. .” Jitmi (Jurnal Ilmiah, (2018). .

Prasetya, Hery dkk. Manajemen Operasi. Cetakan Ke-1. Yogyakarta: CAPS, 2011.

Prastiyo, I. “Analisis Persediaan Bahan Baku Pada Produk Triangle Reflecting

Dengan Metode Time Series Dan Lot Sizing Di Pt. Prima Komponen

Indonesia.” 2017.

Ristono, A. Manajemen Persediaan.: . Yogyakarta: Graha Ilmu., 2013 .

Sodikin, J. “Perencanaan Kapasitas Produksi Dengan Menggunakan Metode

Rought Cut Capacity Planning (RCCP) Terhadap Donat DI UD. Ali Bakri

Sukabumi .” Unikom.Bandung, 2012.

Sugianto, T. “ Analisis Perencanaan Produksi, Persediaan Bahan baku dan

Kapasitas Produksi Floor Drain Tipe TX1DB dengan Metode MRP II di PT.

Surya Toto Indonesia TBK.” 2018.

Sutabri, T. Konsep Sistem Informasi. Yogyakarta: Andi Offset, 2012.

Praktikum Sistem Produksi 29

Universitas Pamulang Teknik Industri S-1

PERTEMUAN 3

PERENCANAAN KAPASITAS

(METODE ABC)

A. TUJUAN PRAKTIKUM

Pada pertemuan ke-3 ini akan menguraikan mengenai perencanaan kapasitas

produksi. Setelah menyelesaikan perkuliahan praktium pada pertemuan ke-3 ini,

mahasiswa diharapkan mampu mengaplikasikan module Inventory dengan program

POM for Windows 3 dengan metode ABC.

B. TATA TERTIB DAN ETIKA PRAKTIKUM

Sebelum praktikan mengikuti perkuliahan praktikum ini, praktikan wajib

mengikuti tata tertib sebagai berikut ini :

1. Praktikan datang tepat waktu sesuai jadwal praktikum ang telah ditetapkan.

2. Praktikan wajib menggunakan almamater Universitas Pamulang.

3. Praktikan TIDAK diperkenankan :

a. Memakai kaos oblong (singlet);

b. Memakai sandal;

c. Merokok dan membuat kegaduhan;

d. Membawa makanan dan minuman;

e. Mengotori Laboratorium;

4. Perlengkapan selain alat tulis agar disimpan di tempat yang sudahditentukan;

5. Dilarang memasang Flasdiks / Kabel data Hand Phone ke setiap Komputer

sebelum IJIN dosen atau assisten lab;

6. Praktikan diwajibkan membawa modul;

7. Praktikan wajib mengikuti seluruh materi praktikum sesuai dengan jadwal yang

telah ditetapkan;

8. Seluruh peserta praktikan diwajibkan berada diarea praktikum paling telat Lima

Belas Menit Sebelumn Praktikum di selenggarakan;

9. Semua Praktikan wajib mengisi daftar kehadiran;

10. Jika peraktikan berhalangan hadir saat pelaksanaan praktikum sesuai jadwal

yang telah ditetapkan, maka praktikan bisa memberitahukan secara lisan atau

tertulis kepada asisten laboratorium atau kepala laboratoriumdenganalasan

yang bisadipertanggungjawabkan;

Praktikum Sistem Produksi 30

Universitas Pamulang Teknik Industri S-1

11. Setiap praktkan hanya bisa mengikuti kegiatan praktikum jika sudah membuat

laporan awal yang terdiri dari Judul, Tujuan, dan Langkah Percobaan serta

Lembar Kerja Praktikum;

12. Membersihkan tempat praktikum dan mengembalikan alat praktikum ketempat

semula apabila kegiatan praktikum telah selesai;

13. Setiap alat / fasilitas yang dirusak baik sengaja atau tidak disenga oleh

praktikan, maka praktikan harus mengganti sesua ispesifikasi namun jika tidak

ada yang mengetahui siapa yang merusak maka kewajiban mengganti

dibebankan oleh satukelas;

14. Pembuatan laporan dilakukan dalam 5 (Lima) tahap, yaitu :

a. Tugas Awal Pertama (dikerjakan sebelum praktek), yakni mengerjakan

(Sampul Laporan, prosedur percobaan, dan print out lembar kosong kerja

praktikum). lalu, praktikan melakukan konsultasi dengan dosen praktikum

atau asisten laboratium yang terkait;

b. Laporan praktikum hasi percobaan, yakni berisi percobaan setelah praktek

yang dituliskan pada lembar kerja praktikum. Lembar kerja praktikum

dinyaktan sah atau valid jika ada paraf dari dosen praktikum atau asisten

laboratium;

c. Laporan akhir (individu), yakni laporan akhir yaitu kelanjutan dari laporan tiap

praktikum. Laporan dikumpulkan 1 (satu) minggu setelah praktek;

d. Laporan akhir Kelompok, Yakni berisi laporan masing-masing kelompok

sesuai dengan pembagian, dikumpulkan ke ketua kelas masing masing;

e. Laporan akhir Kelas, Hasil dari laporan akhir kelompok dikumpulkan dan

dibuat Hard Cover.Maksimal 1 Minggu setelah Praktikum diakhiri.

C. ALOKASI WAKTU PRAKTIKUM

Untuk waktu praktikum per 1 (satu) SKS Kegiatan tatap muka 100 (seratus) menit.

D. TEMPAT PRAKTIKUM

Tempat berlangsungnya kegiatan praktikum adalah Laboratorium SISTEM

PRODUKSI LAB. Komputer Universitas Pamulang Witana Harja.

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM

1. Metode Analisis ABC

Teknik kontrol inventaris adalah ukuran yang sangat penting dalam

menghitung jumlah ideal persediaan yang dibutuhkan dan kapan harus mengatur

Praktikum Sistem Produksi 31

Universitas Pamulang Teknik Industri S-1

ulang. Teknik kontrol persediaan adalah metode analisis ABC. Dalam sebagian

besar situasi dunia nyata, manajemen persediaan umumnya melibatkan

sejumlah besar barang dengan harga mulai dari barang yang relatif murah

hingga barang yang sangat mahal. Karena persediaan benar-benar merupakan

modal yang tidak digunakan, adalah logis bahwa pengendalian dilakukan

pertama kali dalam inventarisasi aset yang secara berani bertanggung jawab

atas kenaikan biaya modal. Analisis ABC didasarkan pada konsep yang dikenal

sebagai Hulmm Pareto (Ley de Pareto), dinamai setelah ekonom Italia dan

sosiolog Vilfredo Pareto (1848-1923). Hukum Pareto mengatakan bahwa

kelompok selalu memiliki persentase terendah (20%) yang memiliki nilai atau

memiliki dampak terbesar (80%). (Yamit 2010)

Klasifikasi ABC adalah salah satu cara untuk melacak inventaris

menggunakan analisis nilai persediaan. Klasifikasi ABC adalah aplikasi inventaris

yang menggunakan prinsip Pareto, di mana tujuannya adalah untuk fokus pada

kontrol inventaris atas item inventaris (tipe) yang tinggi (kritis) dan tidak rendah

(sepele). Mengingat bahwa nilai yang disebutkan dalam klasifikasi ABC ini bukan

harga saham per unit, tetapi volume saham yang digunakan selama periode

dikalikan dengan harga unit, oleh karena itu, kriteria dalam klasifikasi ABC adalah

sebagai berikut:: (Ahlan. 2011)

a. Klasifikasi A, yaitu, inventaris ini memiliki nilai volume tahunan yang tinggi.

kelas ini memiliki sekitar 70% dari dari total nilai persediaan meskipun

jumlahnya sedikit (sekitar 20%).

b. Klasifikasi B, yaitu inventaris ini memiliki nilai rata-rata volume rupiah tahunan.

Grup ini mewakili sekitar 20% dari total nilai persediaan dan memiliki jumlah

total item sekitar 30%. Oleh karena itu, kita memerlukan teknik kontrol

inventaris yang moderat.

c. Klasifikasi C, saya setuju bahwa ia memiliki nilai volume tahunan sebesar

10% rupee sektarian, yang menyediakan jumlah total pendapatan. Namun, ia

memiliki total elemen penyelesaian 50%. Jadi, hanya teknik perbaikan

sederhana yang diperlukan.

Teknik analisis atau klasifikasi ABC umumnya digunakan dalam

pengendalian inventaris untuk perusahaan yang memiliki beberapa jenis atau

jenis bahan dalam stok, yang memiliki nilai penggunaan yang berbeda.

Praktikum Sistem Produksi 32

Universitas Pamulang Teknik Industri S-1

a. Frekuensi penghitungan inventaris (penghitungan siklus), di mana material

Kelas A perlu direvisi lebih sering untuk keakuratan catatan inventaris,

dibandingkan dengan material Kelas B dan C.

b. Sistem rekonstruksi, di mana klasifikasi ABC dapat memudahkan dalam

identifikasi metode kontrol yang digunakan. Akan lebih ekonomis untuk

mengontrol bahan kelas C dengan sistem isi ulang dua saluran yang

sederhana dan metode yang lebih canggih untuk bahan kelas A dan kelas B.

c. Prioritas pembelian (akuisisi), di mana kegiatan pembelian harus fokus pada

bahan bernilai tinggi dan penggunaan tinggi. Fokus pada materi Kelas A untuk

pasokan dan pemasaran.

d. Prioritas rekayasa, jika bahan kelas A dan B memberikan panduan kepada

departemen teknik untuk meningkatkan program pengurangan biaya saat

mencari bahan tertentu untuk dikonsentrasikan.

e. Keputusan investasi, terutama karena material Kelas A adalah investasi

inventaris yang lebih besar, Anda harus lebih berhati-hati ketika membuat

keputusan tentang jumlah pesanan dan stok pengaman bahan Kelas A

dibandingkan dengan bahan Kelas B. dan C.

Teknik prosedural untuk mengklasifikasikan bahan inventaris di kelas A, B

dan C yakni:

a. Tentukan volume penggunaan selama periode waktu.

b. Gandakan volume penggunaan periode (tahun) dari setiap bahan stok dengan

biaya per unit.

c. Tambahkan nilai total penggunaan semua biaya inventaris material untuk

mendapatkan nilai total penggunaan biaya agregat (total).

d. Bagilah nilai total biaya dan "semua bahan" dengan nilai total penggunaan

biaya agregat, untuk menentukan persentase dari nilai total penggunaan

setiap bahan stok.

e. Sebutkan bahan-bahan dalam bentuk peringkat persentase dari total nilai

pemanfaatan biaya, dengan mutan menurun dari tertinggi ke terendah.

Klasifikasi bahan inventaris di kelas A, B dan C.

F. PROSEDUR DAN MEKANISME PRAKTIK

Berikut ini pengaplikasian metode ABC pada aplikasi POM for Windows 3,

bisa kita ambil dari contoh kasus masalah perencanaan kapasitas perushaan

Praktikum Sistem Produksi 33

Universitas Pamulang Teknik Industri S-1

mainan anak yang dapat diselesaikan dengan menggunakan metode ABC pada

program POM for Windows 3 sebagai berikut : (Hartawan. 2011.)

PT. Timber Suatu perusahaan dalam proses produksinya menggunakan 10

item bahan baku. Kebutuhan persediaan selama satu tahun dan harga bahan baku

per unit seperti dalam tabel berikut:

Tabel 3.1 Data Kebutuhan Persediaan

Tentukan kesepuluh jenis persediaan tersebut dalam tiga kelas dengan

menggunakan metode ABC?

Gambar 3.1 Salah Satu Mainan yang Diproduksi PT. Timber Toys

Gambar 3.1 Merupakancontohproduk yang dihasilkan oleh PT. Timber Toys,

untuk memper mudah praktikan dalam pengamatan data yang dilakukan pada saat

praktikum

Praktikum Sistem Produksi 34

Universitas Pamulang Teknik Industri S-1

Berikut ini prosedur dalam menyelesaikan masalah peramalan menggunakan

POM for Windows 3, yaitu :

1. Membuka program POM for Windows 3 yang terdapat pada komputer. Jika ada

tampilan dialog, maka klik OK.

Gambar 3.2 Pada Saat Pertama Kali POM Di Buka

2. Memilih modul yang sesuai dengan metode yang telah di tentukan. Klik Module

→ Inventory.

Gambar 3.3 Tampilan Menu Module

Praktikum Sistem Produksi 35

Universitas Pamulang Teknik Industri S-1

3. Pilih File kemudian klik new lalu pilih ABC Analisis

Gambar 3.4 Tampilan pada Menu New

4. Kemudian muncul tampilan seperti di bawah ini dan isilkan data pada kotak

create data set for Forecasting. Jika sudah terisi lanjut klik OK.

Gambar 3.5 Tampilan Kotak Create Data Set for Forecasting

5. Melakukan penginputan data dari masalah peramalan tersebut.

a. Item Name diisikan data item yang terdapat kasus pengendalian persediaan

tersebut.

b. Demand diisikan data permintaan per item yang terdapat kasus pengendalian

persediaan tersebut.

c. Unit price diisikan data harga per unit per item yang terdapat kasus

pengendalian persediaan tersebut.

Praktikum Sistem Produksi 36

Universitas Pamulang Teknik Industri S-1

Gambar 3.6 Data Yang Sudah Diiput ke Aplikasi POM

6. Setelah semua data diinput langkah selanjutnya klik SOLVE. Kemudian akan

tampil dari hasil masalah peramalan tersebut.

Gambar 3.7 Hasil Data metode ABC

Praktikum Sistem Produksi 37

Universitas Pamulang Teknik Industri S-1

Berdasarkan hasil diatas didapat bahwa total permintaan sebesar 12960

dengan volume biaya dalam dollar sebesar $20026000 dimana item H-109

adalah kelas A. Kemudian, item H-105, H-103, dan H-108 adalah kelas B.

Selanjutnya, item H-101, H-104, H-102, dan H-108 kelas C.

G. LEMBAR KERJA

Setelah anda memahami materi dan mekanisme praktikum anda diminta

untuk memecahkan studi kasu sdalam perencanaan produksi pada produk yang

anda sudah buat sebelumya, ( Kereta, Mobil ataupunpesawat ).

Jawaban kasus Perencanaan Produksi

1. Hasil Data (Melampirkan hasil printscreen pada laporan praktikum).

2. Kesimpulan dari sebuah kasus perencanaan produksi yang anda buat.

3. Data lembarkerjadiisisesuaidenganhasilpengamatan

a. LembarKerja 1, Identifikasi Teknik ABC pada

b. LembarKerja 2 Analisa penyelsaian dengan metode ABC

c. LembarKerja 3 Print screen output .

Praktikum Sistem Produksi 38

Universitas Pamulang Teknik Industri S-1

Lembar Kerja 1 Identifikasi Teknik ABC pada

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 39

Universitas Pamulang Teknik Industri S-1

LembarKerja 2 Analisa penyelsaian dengan metode ABC

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 40

Universitas Pamulang Teknik Industri S-1

Lembar Kerja3 Print screen output .

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 41

Universitas Pamulang Teknik Industri S-1

H. REFERENSI

Bastuti, S., & Teddy, T. “Analisis Persediaan Barang Dengan Metode Time Series

Dan Sistem Distribution Requirement Planning Untuk Mengoptimalkan

Permintaan Barang Di Pt. Asri Mandiri Gemilang.” Proceeding (In

Proceedings (Vol. 2, No. 1).), 2017 December.

Candra, A. “Pengendalian Persediaan Material Pada Produksi Hot Mix Dengan

Pendekatan Metode Economic Order Quantity (Eoq). .” Jitmi (Jurnal Ilmiah

Teknik Dan Manajemen Industri), 1(2), , 2019: 145-153.

Daft, R. L. Era Baru Manajemen. . Jararta: Salemba Empat, 2010.

Dayanthi, Dafri. Perencanaan Agregat Manajemen Operasional. 2015, Jakarta.

Hartawan. Modul POM-Qm For Windows. Jakarta, 2011.

Irwansyah, E. D. “Penerapan Material Requirement Planning (MRP) DAlam

Perencanaan Persediaan Bahan Baku Jamu Sehat Semarang) .” UNDIP

(Universitas Diponegoro.), 2010.

Sofyan, Diana Khairani. Perencanaan Dan Pengendalian Produksi. Yogyakarta:

Graha Ilmu, 2013.

Sugianto, T. “ Analisis Perencanaan Produksi, Persediaan Bahan baku dan

Kapasitas Produksi Floor Drain Tipe TX1DB dengan Metode MRP II di PT.

Surya Toto Indonesia TBK.” 2018.

Sutabri, T. Konsep Sistem Informasi. Yogyakarta: Andi Offset, 2012.

Praktikum Sistem Produksi 42

Universitas Pamulang Teknik Industri S-1

PERTEMUAN 4

PERENCANAAN KAPASISTAS (BREAK EVEN)

A. TUJUAN PRAKTIKUM

Pada pertemuan ke-4 ini akan diuraikan penjelasan tentang Break Even

dalam system produksi. Setelah memahami apliaksi break even mahasiswa

mampu: menentukan break even dalam sistem produksi di industri dengan tepat.

B. TATA TERTIB DAN ETIKA PRAKTIKUM

Sebelum praktikan mengikuti perkuliahan praktikum ini, praktikan wajib

mengikuti tata tertib sebagai berikut ini :

1. Praktikan datang tepat waktu sesuai jadwal praktikum ang telah ditetapkan.

2. Praktikan wajib menggunakan almamater Universitas Pamulang.

3. Praktikan TIDAK diperkenankan :

a. Memakai kaos oblong (singlet);

b. Memakai sandal;

c. Merokok dan membuat kegaduhan;

d. Membawa makanan dan minuman;

e. Mengotori Laboratorium;

4. Perlengkapan selain alat tulis agar disimpan di tempat yang sudah ditentukan;

5. Dilarang memasang Flasdiks / Kabel data Hand Phone kesetiap Komputer

sebelum IJIN dosen atau assisten lab;

6. Praktikan diwajibkan membawa modul;

7. Praktikan wajib mengikuti seluruh materi praktikum sesuai dengan jadwal yang

telah ditetapkan;

8. Seluruh peserta praktikan diwajibkan berada diarea praktikum paling telat Lima

Belas Menit Sebelumn Praktikum di selenggarakan

9. SemuaPraktiknwajib mengisi daftar kehadiran;

10. Jika peraktikan berhalangan hadir saat pelaksanaan praktikum sesuai jadwal

yang telah ditetapkan, maka praktikan bisa memberitahukan secara lisan atau

tertulis kepada asisten laboratorium atau kepala laboratorium dengan alasan

yang bisa dipertanggungjawabkan;

11. Setiap praktkan hanya bisa mengikuti kegiatan praktikum jika sudah membuat

laporan awal yang terdiri dari Judul, Tujuan, dan Langkah Percobaan serta

Lembar Kerja Praktikum;

Praktikum Sistem Produksi 43

Universitas Pamulang Teknik Industri S-1

12. Membersihkan tempat praktikum dan mengembalikan alat praktikum ketempat

semula apabila kegiatan praktikum telah selesai;

13. Setiap alat / fasilitas yang dirusak baik sengaja atau tidak disenga oleh

praktikan, makapraktikan harus mengganti sesuai spesifikasi namun jika tidak

ada yang mengetahui siapa yang merusak maka kewajiban menggnati

dibebankan oleh satukelas;

14. Pembuatan laporan dilakukan dalam 5 (Lima) tahap, yaitu :

a. Tugas Awal Pertama (dikerjakan sebelum praktek), yakni mengerjakan

(SampulLaporan, prosedur percobaan, dan printout lembar kosong kerja

praktikum). lalu, praktikan melakukan konsultasi dengan dosen praktikum

atau asisten laboratium yang terkait;

b. Laporan praktikum hasi percobaan, yakni berisi percobaan setelah praktek

yang dituliskan pada lembar kerja praktikum. Lembar kerja praktikum

dinyaktan sah atau valid jika ada paraf dari dosen praktikum atau asisten

laboratium;

c. Laporan akhir (individu), yakni laporan akhir yaitu kelanjutan dari laporan tiap

praktikum. Laporan dikumpulkan 1 (satu) minggu setelah praktek;

d. Laporan akhir Kelompok, Yakni berisi laporan masing-masing kelompok

sesuai dengan pembagian, dikumpulkan ke ketua kelas masing masing;

e. Laporan akhir Kelas, Hasil dari laporan akhir kelompok dikumpulkan dan

dibuat Hard Cover.Maksimal 1 Minggu setelah Praktikum diakhiri.

C. ALOKASI WAKTU PRAKTIKUM

Untuk waktu praktikum per 1 (satu) SKS Kegiatan tatap muka 100 (seratus) menit.

D. TEMPAT PRAKTIKUM

Tempat berlangsungnya kegiatan praktikum adalah Laboratorium SISTEM

PRODUKSI LAB. Komputer Universitas Pamulang Witana Harja.

E. TEORI ATAU PRINSIP DASAR PRAKTIKUM

1. Analisis Break Even Dan Kapasitas

Analisis interval digunakan untuk menentukan berapa banyak produk

(dalam rupee atau unit produksi) yang perlu diproduksi sehingga perusahaan

minimum tidak mengalami kerugian ("break even"). Analisis ini adalah alat yang

berguna untuk memperjelas hubungan antara biaya, pendapatan dan penjualan

Praktikum Sistem Produksi 44

Universitas Pamulang Teknik Industri S-1

atau volume produksi, yang banyak digunakan dalam analisis masalah

manajemen ekonomi. Analisis interval menunjukkan berapa banyak perusahaan

akan menerima atau kerugian yang akan diderita pada tingkat volume yang

berbeda di atas dan di bawah breakpoint. (Candra 2019) (H. d. Prasetya 2011)

(Sodikin 2012)

Banyak perusahaan perlu mengoperasikan lebih dari 60% dari kapasitas

mereka untuk istirahat. Biasanya, hampir semua perusahaan beroperasi dengan

kapasitas sekitar 85%, meskipun banyak yang ingin beroperasi antara 92 dan

93%. Untuk menghitung breakpoint, perlu untuk menentukan biaya tetap dan

variabel untuk volume penjualan yang berbeda. Formula

P x Q= F + (V x Q)

Deskripsi :

P= Unit Price

Q = jumlah yang diproduksi

F = total biaya tetap

V = Vraiable cost / Unit

Jika Q (kuantitas) belum diketahui, maka dapat menggunakan aljabar untuk

mendefinisikan kembali persamaan ini sebagai berikut:

P Q = F + VQ

F=(P–V)Q

maka:

Q = F / (P - V)

Misalnya, harga jual untuk produk A adalah Rp. 100.000 per unit, dan biaya

bahan baku dan tenaga kerja langsung adalah Rp. 80.000 unit dan biaya

bulanan tetap sebesar Rp. 20000000. Titik break dari unit output dapat dihitung:

T = 20.000.000 / (100.000 - 80.000)

Praktikum Sistem Produksi 45

Universitas Pamulang Teknik Industri S-1

= 1.000 unit

Biaya tetap dapat meningkat dengan meningkatnya volume, karena

kapasitas diperlukan, misalnya, dengan pembelian peralatan tambahan. Ini juga

berlaku untuk penambahan "pertukaran" kedua yang meningkatkan upah

pengawasan dan pekerjaan tidak langsung lainnya. Garis biaya-biaya variabel

tidak selalu linier, karena skala ekonomi total biaya variabel dapat tumbuh lebih

lambat daripada peningkatan volume untuk kapasitas yang diberikan. Oleh

karena itu, total biaya variabel cenderung meningkat lebih cepat daripada

peningkatan volume karena inefisiensi perubahan kedua dan ketiga dan skala

ekonomi lainnya. (H. Prasetya 2011)

Akhirnya, total lini produksi jarang berupa garis lurus, konsisten dengan

upaya perusahaan untuk meningkatkan volumenya, mungkin perlu menurunkan

harga produknya untuk menjual lebih banyak. Ini memiliki efek melengkung garis

pendapatan total di sisi kanan grafik. Jika kita mempertimbangkan volume yang

akan menghasilkan seperti yang ditunjukkan, volume yang akan menghasilkan

laba tertinggi ada pada titik tepat sebelum titik A, ini adalah titik yang memiliki

jarak terbesar antara total pendapatan dan total biaya. Tetapi seorang manajer

yang mengetahui ketidak tepatan sepenuhnya bagan dalam praktek, mungkin

akan menyimpulkan bahwa volume yang paling menguntungkan adalah terletak

antara titik B dan C, tetapi tidak perlu pada titik tepat sebelum titik A

F. PROSEDUR DAN MEKANISME PRAKTIK

Berikut ini contoh kasus masalah perecanaan kapasitas produksi pada

perusahaan mainan anak dengan menggunakan metode break

PT. Timber Toys pengusaha baru yang memulai bisnis mainan anak. Setiap

bulan pabrik memproduksi 50 mainan anak. Sedangkan harga per unit adalah Rp.

50.000. Untuk biaya variabel pada mainan, rata-rata adalah $ 30.000 dan biaya

tetap tahunan rata-rata adalah $ 2.000.000.

Pertanyaannya adalah berapa banyak mainan yang harus diproduksi dan

harga per mainan untuk mencapai BEP? Anda dapat melihat solusinya di bawah ini.

Langkah awal hitung jumlah mainan yang akan diproduksi untuk dasi atau

BEP.

Produk Unit BEP = FC / (P-VC)

= 2000000 / (50000 - 30000) = 100 mainan

Praktikum Sistem Produksi 46

Universitas Pamulang Teknik Industri S-1

Rupiah unit BEP = FC / (1- - VC / P))

= 2000000 / (1 - (30000 / 50000) = Rp. 5.000.000,00

Maka pabrik harus mendapatkan untung (turnover) sebesar 5.000.000 Rp untuk

mencapai BEP.

Agar perhitungannya benar, kalikan BEP x harga jual dengan unit.

BEP = 100 x Rp 50.000 = Rp 5.000.000

Gambar 4.1 Salah Satu Mainan yang Diproduksi PT. Timber Toys

Salah satu contoh produk yang di produksi berupa mainan anak dari kayu

untuk edukatif dan berbahan kayu.

G. LEMBAR KERJA

Setelah anda memahami materi dan mekanisme praktikum anda diminta

untuk memecahkan studi kasus dalam perencanaan produksi pada produk yang

anda sudah buat sebelumya, (Kereta, Mobil ataupun pesawat ).

Jawaban kasus Break Event

1. Hasil Data (Melampirkan hasil printscreen pada laporan praktikum).

2. Kesimpulan dari sebuah kasus perencanaan produksi yang anda buat.

3. Data lembarkerjadiisisesuaidenganhasilpengamatan

a. Lembar Kerja 1, Identifikasi Break Event

b. Lembar Kerja 2 Susunan data yag dibutuhkan dalam break Event

c. Lembar Kerja 3 Print screen output .

Praktikum Sistem Produksi 47

Universitas Pamulang Teknik Industri S-1

Lembar Kerja 1 Identifikasi Break Event pada prosuk anda

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 48

Universitas Pamulang Teknik Industri S-1

Lembar Kerja 2 Susunan data yag dibutuhkan

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 49

Universitas Pamulang Teknik Industri S-1

Lembar Kerja 3 Print screen output

LABORATORIUM TEKNIK INDUSTRI

UNIVERSITAS PAMULANG

Jl.Witana Harja No. 18B Pamulang, Tangerang Selatan, Banten,

Kode Pos 15417 Telp/Fax. (021)7412566 Website: labindustri27@gmail.com

Nama Mahasiswa : Mata Kuliah :

Nomor Induk Mahasiswa : Nama Asisten Lab :

Semestr/Angkatan : Nilai :

Program Studi : Kelas :

LEMBAR KERJA

Praktikum Sistem Produksi 50

Universitas Pamulang Teknik Industri S-1

H. REFERENSI

Dayanthi, Dafri. Perencanaan Agregat Manajemen Operasional. 2015, Jakarta.

Hartawan. Modul POM-Qm For Windows. Jakarta, 2011.