Fishbone Chart

Diunggah oleh

Ari RamadhanDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Fishbone Chart

Diunggah oleh

Ari RamadhanHak Cipta:

Format Tersedia

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Aplikasi Analisis Pareto dan Diagram Sebab-Akibat untuk

Meminimalkan Persentase Cacat Pada Bagian Jahit

Pabrik Garmen di Bangladesh

Tanvir Ahmed1 , Raj Narayan Acharjee1 , MD.Abdur Rahim2 , Noman Sikder3 ,

Taslima Akther3 , Mohd. Rifat Khan3 , MD.Fazle Rabbi3 , Anup Saha3

1,3

Departemen Teknik Industri dan Produksi, Universitas Sains dan Teknologi Shahjalal, Bangladesh

2Jurusan Teknik Industri dan Produksi, Universitas Teknik dan Teknologi Bangladesh, Bangladesh

Abstrak: Karena sektor Garmen Siap Pakai merupakan sektor industri besar di Bangladesh, peningkatan kualitas dapat memainkan

peran penting untuk meningkatkan produktivitas serta pembangunan ekonomi bagi negara tersebut. Makalah ini merupakan investigasi detail

pada peningkatan kualitas pabrik garmen dengan menerapkan Analisis Pareto dan Diagram Sebab-Akibat. Tujuan dari studi ini

adalah untuk meminimalkan cacat yang akan mengurangi pengerjaan ulang dan tingkat penolakan. Organisasi yang kami pelajari adalah "Rainbow

Apparel Limited". Dalam organisasi ini kami bekerja di bagian tertentu (yaitu bagian menjahit) untuk produk tertentu (yaitu celana tenun). Data cacat

empat bulan telah dikumpulkan dari manajemen dan Analisis Pareto dilakukan pada mereka. Dari analisis ini teridentifikasi 6 posisi top defect dimana

78,56% defect terjadi. Pada posisi teratas tersebut Analisis Pareto lebih lanjut dilakukan untuk mengidentifikasi jenis cacat teratas. Sehingga didapatkan

total 115 area dimana terjadi 71,40% defect, yang seharusnya menjadi perhatian utama area untuk mengurangi persentase defect. Jadi hierarki

penyebab untuk jenis cacat individu diatur dan Diagram Penyebab-Efek dibangun untuk jenis cacat tersebut. Kemudian saran relatif untuk penyebab

tersebut juga disediakan.

Pada akhirnya petunjuk dan rekomendasi yang diperlukan telah ditambahkan untuk kemajuan penelitian.

Kata kunci: Cacat, Analisis Parito, Akar Penyebab, Analisis Parito, Kualitas

I. Pendahuluan

Industri garmen telah memainkan peran perintis dalam pengembangan sektor industri Bangladesh. Meskipun dimulai pada akhir 1970-an

tetapi segera membangun reputasinya di pasar dunia dalam rentang waktu yang singkat. Akibatnya garmen sekarang menjadi salah satu barang ekspor

utama negara itu. Ini menyumbang 78% dari pendapatan ekspor negara dan memberikan kontribusi lebih dari 10% untuk Produk Domestik Bruto (PDB).

Selain memperkaya perekonomian negara itu telah memainkan peran yang sangat penting dalam mengurangi pengangguran. Dengan 5.000 pabrik

yang mempekerjakan sekitar 3,6 juta pekerja (80% di antaranya perempuan), Bangladesh jelas berada di depan pemasok Asia Tenggara lainnya dalam

hal kapasitas industri Garmen Siap Pakai.

Sekitar 20 juta orang secara langsung dan tidak langsung bergantung pada sektor ini untuk mata pencaharian langsung mereka.

Sistem kuota ekspor dan ketersediaan tenaga kerja murah menjadi dua alasan utama keberhasilan industri ini. Pada 1980-an, industri

Garmen Siap Pakai di Bangladesh terkonsentrasi terutama di bidang manufaktur dan ekspor produk tenun. Sejak awal 1990-an, industri rajutan mulai

berkembang. Kemeja, T-shirt, celana panjang, sweater dan jaket adalah produk utama yang diproduksi dan diekspor oleh industri. Penghapusan sistem

kuota ekspor dari awal tahun 2005 telah mengangkat masalah daya saing Garmen Siap Pakai Bangladesh

industri sebagai topik prioritas utama.

Seiring dengan perubahan kondisi ekonomi global yang sangat cepat, umumnya dalam suatu industri lebih fokus pada margin keuntungan,

permintaan pelanggan akan produk berkualitas tinggi dan peningkatan produktivitas. Dalam pembuatan garmen, biasanya melihat banyak garmen yang

ditolak setelah pengiriman. Cacat yang tidak dapat diperbaiki ini dapat terjadi karena bahan baku berkualitas rendah atau proses yang salah atau

perilaku kasual karyawan. Dalam dunia manufaktur kontemporer, karena sifat kompetitif yang tinggi dari

pasar, perusahaan yang berbeda telah mulai mencari pendekatan dan praktik yang berbeda untuk mengurangi persentase cacat.

Analisis Pareto membantu mengidentifikasi berbagai cacat dan mengklasifikasikannya menurut signifikansinya. Cacat ini sering menyebabkan penolakan

bahan baku. Untuk menentukan kemungkinan akar penyebab penolakan, Diagram Penyebab-Efek juga merupakan alat yang sangat berguna. Ini

membantu untuk mengidentifikasi, menyortir, dan menampilkan penyebab masalah tertentu atau karakteristik kualitas. Ini secara grafis menggambarkan

hubungan antara hasil yang diberikan dan semua faktor yang mempengaruhi hasil dan karenanya untuk mengidentifikasi akar yang mungkin

penyebab.

Dalam tulisan ini, bagian menjahit sebuah pabrik garmen dipelajari dimana celana diproduksi di lima lini produksi. Dalam studi ini Pareto chart dan

Cause-Effect Diagram telah digunakan dengan tujuan untuk mengidentifikasi dan mengklasifikasikan alasan yang bertanggung jawab atas berbagai

cacat pada lini produksi.

II. Latar belakang pendidikan

Saat ini keberhasilan sektor Readymade Garments sangat tergantung pada beberapa faktor seperti manufaktur lead time, kualitas produk,

biaya produksi dll. Faktor-faktor tersebut terhambat karena berbagai cacat pada produk. Cacat ini dapat diperbaiki yang mengarah pada pengerjaan

ulang atau tidak dapat diperbaiki yang mengarah pada penolakan. Pengerjaan ulang di industri garmen adalah pekerjaan umum yang menghambat

kelancaran tingkat produksi dan memfokuskan produk berkualitas buruk yang berdampak pada ekonomi pabrik secara keseluruhan. Meminimalkan

pengerjaan ulang adalah suatu keharusan dalam peningkatan kualitas dan produktivitas. Pengerjaan ulang adalah masalah penting untuk produk

berkualitas buruk dan tingkat produksi yang rendah. Pengerjaan ulang adalah aktivitas non-produktif yang berfokus pada aktivitas apa pun yang tidak

bersedia dibayar oleh pelanggan. Aktivitas non-produktif menggambarkan bahwa pelanggan tidak menganggap sebagai nilai tambah pada produknya.

www.ijmer.com 3700 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Dengan bereaksi lebih cepat dalam meminimalkan pengerjaan ulang untuk membuat produk sesuai permintaan pelanggan dengan kualitas yang diharapkan, perusahaan

dapat menginvestasikan lebih sedikit uang dan lebih banyak penghematan biaya. Sedangkan penolakan menyebabkan pemborosan dan penurunan efisiensi sumber daya.

Dalam konteks ini sektor Garmen Readymade dipilih untuk pekerjaan penelitian. Pabrik garmen yang dipilih terdiri dari beberapa departemen

seperti pemotongan, menjahit, finishing, pengepakan dll. Di antara departemen ini dipilih bagian menjahit.

Penelitian ini mencoba mengekstrak skenario umum sektor Readymade Garments Bangladesh dengan menggambarkan kondisi eksisting bagian

penjahitan.

AKU AKU AKU. Metodologi

Studi ini berisi tentang penggunaan alat-alat berkualitas untuk meminimalkan cacat dan pengerjaan ulang pada industri garmen. Ini

mencakup ide-ide teoretis tentang berbagai cacat, berbagai alat kualitas khususnya Analisis Pareto dan diagram Sebab-Akibat. Penelitian studi kasus

dilakukan pada pabrik garmen terpilih “Rainbow Apparel Limited”. Segmen ini mencakup pemahaman tentang sistem kendali mutu dari pabrik yang

dipilih dan bagaimana hal ini dapat ditingkatkan. Pengembangan konseptual mencakup pembangkitan ide-ide untuk meminimalkan cacat dengan

mengidentifikasi bidang-bidang utama yang berkaitan dan dengan memberikan saran masing-masing. Akhirnya, segmen terakhir berisi evaluasi teoritis

dan matematis komparatif tentang sistem kendali mutu. Langkah-langkah yang terlibat dalam studi

Langkah 1: Seleksi Pabrik

Setelah mengumpulkan informasi, kami melakukan kontak dengan beberapa pabrik garmen dan mencoba memilih pabrik yang baru

didirikan di mana kami dapat menempatkan atau memanfaatkan pengetahuan kami untuk memberikan kontribusi bagi pengembangan pabrik. Jadi

kami telah memilih pabrik garmen tertentu di Halishahar, Chittagong.

Langkah 2: Pelaksanaan Studi Kasus

Akhirnya kami melakukan penelitian kami di pabrik garmen tertentu bernama "Rainbow Apparel Limited" yang didirikan pada tahun 2006

yang terletak di Halishahar, Chittagong. Demografi organisasi yang berada disajikan pada Tabel 1.

Tabel 1. Demografi “Rainbow Apparel Limited”

Nama Perusahaan Rainbow Apparel Limited

Lokasi Jalan perguruan tinggi Halishahar, Chittagong

Didirikan 2006

Tipe produk Kemeja tenun, celana tenun

Jumlah lini produksi 5

Jumlah pekerja 250

Kapasitas produksi per hari 3000 PCS

Jam kerja per hari 10 Jam (maksimum)

pembeli Jalan Panjang (AS), Target (AS)

Langkah 3: Kumpulkan Informasi

Pada langkah ini kami telah mengumpulkan informasi tentang sistem Kontrol Kualitas bagian menjahit dari pabrik garmen yang dipilih. Di

sini kami telah mengumpulkan data berbagai cacat dari bagian menjahit yang disediakan oleh manajemen yang digunakan untuk tujuan Analisis

penelitian.

Langkah 5: Identifikasi Masalah

Identifikasi area utama untuk meminimalkan cacat adalah langkah berikutnya. Menurut pengamatan dan penggunaan data manajemen

kami telah melihat beberapa cacat berulang terjadi di bagian menjahit. Jadi kami mencoba melakukan penelitian kami pada bagian ini yang menjadi

perhatian utama kami.

Langkah 6: Analisis dan Saran

Pada langkah ini dilakukan Analisis Pareto yang diperlukan untuk mengidentifikasi bidang-bidang utama yang berkaitan. Setelah itu

Diagram Penyebab Efek telah dibangun untuk jenis cacat teratas. Kemudian kami telah memberikan beberapa saran masing-masing untuk

meminimalkan frekuensi cacat tersebut.

IV. Temuan Dan Analisis Data

Pada bagian sebelumnya kita telah membahas tentang pekerjaan penelitian beberapa cacat berulang yang ada di bagian menjahit produk

tertentu yaitu celana tenun. Dari pengamatan kami sendiri dan data yang diberikan oleh tingkat manajemen, kami melihat bahwa ada berbagai jenis

cacat yang terjadi di lini produksi. Cacat ini menyebabkan pengerjaan ulang dan penolakan yang mengarah pada pemborosan waktu dan penurunan

produktivitas. Dengan berkonsentrasi pada beberapa cacat berulang pada posisi tertentu, sebagian besar cacat dapat diminimalkan. Jadi sehubungan

dengan ini, kami telah mencoba mengidentifikasi cacat dan posisi tertentu tersebut menggunakan Analisis Pareto. Kemudian kami menganalisis

penyebab cacat tersebut dan membuat diagram Sebab-Akibat. Dan terakhir kami telah memberikan beberapa saran sehubungan dengan penyebab

tersebut yang pada akhirnya akan mengurangi cacat tersebut.

www.ijmer.com 3701 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

4.1 Tinjauan Lini Produksi Kami

melakukan pekerjaan penelitian kami di pabrik garmen tertentu bernama "Rainbow Apparel Limited" yang didirikan pada tahun 2006 dan terletak

di Halishahar, Chittagong. Di sana kami melakukan penelitian di bagian tertentu (yaitu bagian menjahit) untuk celana tenun. Ada 5 jalur produksi di bagian

ini. Di sini kita telah melihat tiga jenis pos pemeriksaan kualitas di setiap lini produksi. Ini disebut (1) tabel QC in-line atau proses, (2) tabel QC garis akhir

dan (3) tabel QC akhir. Pos pemeriksaan ini memeriksa produk untuk cacat dan jika ditemukan maka jenis cacat dan posisi cacat diidentifikasi dan

dicantumkan dalam lembar pemeriksaan. Gambaran umum tata letak satu lini produksi yang ada ditunjukkan pada gambar 1.

Gambar 1. Tata letak yang ada dari satu jalur produksi

4.2 Pengumpulan Data

Untuk pekerjaan penelitian kami, kami telah mengumpulkan data cacat empat bulan dari bulan manajemen mulai dari Oktober 2012 hingga

Januari 2013. Data diambil dari lima lini produksi bagian penjahitan selama produksi celana tenun. Dalam hal produksi celana tenun 50 posisi cacat

diidentifikasi di mana 25 jenis cacat terjadi. Di antara jenis cacat Uncut Thread untuk semua posisi dihitung bersama untuk 50 posisi. Demikian pula dua

jenis cacat lainnya, Spot dan Oil Mark juga dihitung bersama. Jumlah cacat dari semua lini produksi dicantumkan pada Lembar Pemeriksaan oleh pengawas

QC jika ditemukan. Di pabrik yang kami kunjungi, berbagai jenis cacat bagian menjahit dinyatakan dengan beberapa kode cacat tertentu. Jenis cacat

dengan kode yang sesuai disajikan pada tabel 2. dan contoh lembar cek ditunjukkan pada gambar 2. Kemudian data cacat gabungan empat bulan disajikan

pada tabel 3.

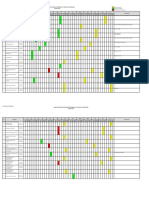

Gambar 2. Contoh Lembar Cek

Tabel 2. Jenis cacat dengan kode yang sesuai

SL No. 1 JENIS CACAT KODE CACAT

234 Jahitan yang Dilewati SEBUAH

567 Jahitan Rusak B

8 9 10 Ketegangan longgar C

Jahitan tidak rata D

Jalankan Jahitan E

miring F

Tinggi rendah G

mengerut H

Bengkok saya

Tidak berbentuk J

www.ijmer.com 3702 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

11 Tepi Mentah K

12 Posisi L

13 Tarik M

14 Benang Belum Dipotong N

15 Tumpang Tindih

16 P . Tidak Lengkap

17 Sambungan Terlihat Q

18 Salah SPI R

19 Titik S

20 Tanda Minyak T

21 Memutar U

22 Kesalahan Label V

23 Jahitan Atas Terlihat W

24 Warna Shading X

25 Tanda Jarum Y

Tabel 3. Data cacat gabungan empat bulan untuk celana tenun

Tabel 3 (lanjutan). Data cacat gabungan empat bulan untuk celana tenun

www.ijmer.com 3703 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Tabel 3. Menunjukkan data cacat gabungan empat bulan di mana sel hijau mewakili jenis cacat dan sel darah merah mewakili posisi cacat. Di sini jumlah total

cacat untuk Uncut Thread dihitung bersama untuk 50 posisi dan dimasukkan ke dalam satu sel yang ditandai dengan warna kuning. Untuk Spot dan Oil Mark

pekerjaan serupa telah dilakukan.

4.3 Analisis Pareto

Kami telah melakukan Analisis Pareto kami berdasarkan data cacat gabungan empat bulan dari 5 jalur produksi dari bagian menjahit untuk celana

tenun. Dari analisis ini kita dapat mengidentifikasi area “Vital sedikit” di mana cacat maksimum terjadi.

Analisisnya ditunjukkan pada gambar 3. Di sini sumbu horizontal mewakili posisi cacat, sumbu vertikal di sisi kiri mewakili jumlah cacat dan sumbu vertikal di

sisi kanan mewakili persentase cacat. Posisi cacat dengan jumlah cacat masing-masing

telah diwakili oleh bar berwarna biru. Persentase kumulatif dan garis 80% masing-masing diwakili oleh warna merah dan hijau. Setelah di analisa posisi top

defect bar diganti dengan warna kuning.

Persentase

Jumlah Cacat

Gambar 3. Analisis Pareto untuk posisi cacat teratas

4.3.1 Pengamatan dari Analisis Pareto untuk Posisi Cacat Teratas

1. Uncut Thread merupakan defect yang paling sering terjadi yaitu sebanyak 23,72% dari total.

2. Spot merupakan cacat paling sering kedua dengan 20,70% dari total.

3. Sumbangan cacat antara lain Sabuk Pinggang 11,67%, Kelim Bawah 10,04%, Jahitan Samping 6,30% dan Jahitan Atas Sabuk Pinggang 6,14%.

4. Keenam posisi cacat teratas ini adalah “beberapa yang vital” di mana 78,56% dari total cacat terjadi.

5. Kita perlu melakukan Analisis Pareto lebih lanjut pada posisi cacat teratas tersebut untuk mengidentifikasi beberapa jenis cacat vital yang

bertanggung jawab untuk jumlah maksimum cacat.

4.3.2 Analisis Pareto Lebih Lanjut untuk Jenis Cacat Teratas

Karena Uncut Thread dan Spot adalah jenis cacat individual serta posisi cacat, tidak diperlukan analisis lebih lanjut untuk mengidentifikasi jenis

cacat teratas di kedua posisi tersebut. Jadi kami telah melakukan Analisis Pareto lebih lanjut untuk Sabuk Pinggang, Ujung Bawah, Jahitan Samping dan

Jahitan Atas Sabuk Pinggang. Dari analisis ini kami telah mengidentifikasi jenis cacat "vital sedikit" untuk setiap posisi.

Analisis Pareto untuk Sabuk Pinggang: Analisis Pareto untuk Sabuk Pinggang untuk ditunjukkan pada gambar 4.

www.ijmer.com 3704 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Tabel 4. Data Cacat Sabuk Pinggang

Ikat pinggang

Jenis Cacat Kode Cacat Jumlah Cacat

Jahitan Atas Terlihat 987

Jahitan Rusak 976

tepi mentah 765

Jahitan tidak rata 538

Jahitan yang Dilewati 231

Bengkok 161

Jalankan Jahitan 154

mengerut 134

Memutar 123

Tidak berbentuk 88

tumpang tindih 72

Ketegangan longgar 46

Kesalahan label 42

Tidak lengkap 40

daya tarik 30

Sendi Terlihat 14

Tinggi rendah 7

Posisi 5

SPI salah 5

miring WBKDAIEHUJOCVPMQGLRF 4

TOTAL 4422

Jenis Cacat ÿ

Gambar 4. Analisis Pareto untuk Sabuk Pinggang

Pengamatan dari Analisis:

• Visible Top Stitch (W) merupakan jenis cacat yang paling sering terjadi dengan 22,32% dari total cacat Sabuk Pinggang.

• Diantara jenis cacat yang lain kontribusinya adalah Broken Stitch (B) sebesar 22,07%, Raw Edge (K) sebesar 17,30%, Uneven Stitch (D)

adalah 12,17% dan Skipped Stitch (A) adalah 5,22%.

• Jadi kelima jenis cacat ini bertanggung jawab atas 79,08% dari total cacat Sabuk Pinggang.

• Analisis Pareto untuk Ujung Bawah: Analisis Pareto untuk Ujung Bawah untuk ditunjukkan pada gambar 5.

Tabel 5. Data cacat Hem Bawah

Bawahan

Jenis Cacat Kode Cacat Jumlah Cacat

Jahitan tidak rata D 1043

Jahitan Rusak B 980

Jahitan yang Dilewati SEBUAH 942

Ketegangan longgar

C 95

miring F 93

Sambungan yang terlihat

Q 87

Bengkok saya 86

Memutar kamu 80

www.ijmer.com 3705 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Jalankan Jahitan E 76

Tinggi rendah G 72

Tidak lengkap P 66

tepi mentah K 58

mengerut H 45

SPI salah R 31

Tidak berbentuk J 18

daya tarik M 12

Posisi L 8

tumpang tindih HAI 6

Jahitan Atas Terlihat W 5

Kesalahan Label V 1

Bayangan Warna x 1

TOTAL 3805

Jenis Cacat ÿ

Gambar 5. Analisis Pareto untuk Hem . Bawah

Pengamatan dari Analisis:

• Jahitan Tidak Merata (D) merupakan jenis cacat yang paling sering terjadi dengan 27,41% dari total cacat Ujung Bawah.

• Diantara jenis cacat yang lain kontribusinya adalah Broken Stitch (B) sebesar 25,76% dan Skipped Stitch (A) sebesar 24,76%. • Jadi

ketiga jenis cacat ini bertanggung jawab atas 77,92% dari total cacat Ujung Bawah.

• Analisis Pareto untuk Jahitan Samping: Analisis Pareto untuk Jahitan Samping ditunjukkan pada gambar 6.

Tabel 6. Data cacat jahitan samping

Jahitan Samping

Jenis Cacat Kode Cacat Jumlah Cacat

Jahitan yang Dilewati SEBUAH 783

tepi mentah K 596

Jahitan Rusak B 537

Bengkok saya 72

Jahitan tidak rata D 62

mengerut H 62

Jalankan Jahitan E 59

Tinggi rendah G 43

Jahitan Atas Terlihat W 35

Tidak lengkap P 31

Ketegangan longgar C 26

miring F 22

Tidak berbentuk J 18

daya tarik M 12

Tanda jarum kamu 12

Posisi L 6

www.ijmer.com 3706 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Tumpang tindih R 4

Memutar SPI kamu 4

yang salah HAI 2

TOTAL 2386

Jenis Cacat ÿ

Gambar 6. Analisis Pareto untuk Jahitan Samping

Pengamatan dari Analisis:

• Skipped Stitch (A) merupakan jenis cacat yang paling sering terjadi dengan 32,82% dari total cacat Side Seam.

• Diantara jenis cacat lainnya kontribusi Raw Edge (K) adalah 24,98%, Broken Stitch (B) adalah 22,51% • Jadi ketiga jenis cacat

ini bertanggung jawab atas 80,30% dari total cacat Side Seam.

• Analisis Pareto untuk Jahitan Atas Sabuk Pinggang: Analisis Pareto untuk Jahitan Atas Sabuk Pinggang untuk ditunjukkan pada gambar 7.

Tabel 7. Data cacat Jahitan Atas Sabuk Pinggang

Jahitan Atas Sabuk Pinggang

Jenis Cacat Kode Cacat Jumlah Cacat

Jahitan Rusak B 798

Jahitan Atas Terlihat W 490

Jahitan yang Dilewati SEBUAH 313

Jahitan tidak rata D 245

mengerut H 96

Jalankan Jahitan E 77

tepi mentah K 65

tumpang tindih HAI 61

Ketegangan longgar

C 36

Tidak berbentuk J 36

daya tarik M 26

Bengkok saya 22

Posisi L 13

Memutar kamu 12

Tidak lengkap P 11

Sendi Terlihat 11

Q

miring F 7

Tinggi rendah G 5

SPI salah R 2

Kesalahan Label V 1

TOTAL 2327

www.ijmer.com 3707 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Jenis Cacat ÿ

Gambar 7. Analisis Pareto untuk Jahitan Atas Sabuk Pinggang

Pengamatan dari Analisis:

Jahitan Patah (B) merupakan jenis cacat yang paling sering terjadi dengan 34,29% dari total cacat Jahitan Bagian Atas Sabuk Pinggang.

Diantaranya kontribusi jenis defect Visible Top Stitch (W) sebesar 21,06%, Skipped Stitch (A) sebesar 13,45% dan Uneven Stitch (D) sebesar 10,53%.

Jadi keempat jenis cacat ini bertanggung jawab atas 79,33% dari total cacat Jahitan Atas Sabuk Pinggang.

Sekilas Tentang Area Utama:

Gambar 8. Sekilas Tentang Area Utama

4.4 Hasil Analisis Pareto

Setelah Analisis Pareto ditemukan bahwa total tujuh jenis cacat pada posisi cacat teratas yang diidentifikasi bertanggung jawab atas jumlah

cacat maksimum. Jenis cacat dan posisi yang sesuai dengan jumlah cacat masing-masing ditunjukkan pada tabel 8.

Tabel 8. Jumlah Cacat di Daerah Utama Terkait

UTAMA TENTANG WILAYAH

Jumlah cacat

Jenis Cacat Posisi Cacat

Benang Belum Dipotong (N) Pada 50 posisi 8988

Titik (S) Pada 50 posisi 7845

Ikat pinggang 231

Bawahan 942

Jahitan yang Dilewati (A)

Jahitan Atas Sabuk Pinggang 313

Jahitan Samping 783

Ikat pinggang 976

Bawahan 980

Jahitan Patah (B)

Jahitan Atas Sabuk Pinggang 798

Jahitan Samping 537

Ikat pinggang 538

Jahitan Tidak Rata (D) Bawahan 1043

Jahitan Atas Sabuk 245

Pinggang www.ijmer.com 3708 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Ikat pinggang 765

Tepi Mentah (K)

Jahitan Samping 596

Ikat pinggang 987

Jahitan Atas Terlihat (W)

Jahitan Atas Sabuk Pinggang 490

Jumlah total 27057

Jumlah total cacat Total = 37897

jumlah cacat di area utama Persentase cacat di area utama = 27057

= ×

Ada 25 jenis cacat di mana Benang Tidak Terpotong, Bintik, % 71,40%

dan Tanda Oli dihitung satu per satu untuk 50 posisi.

Sisa dari 22 jenis cacat dapat terjadi di 50 posisi berbeda dari celana tenun. Jadi jumlah total area yang bersangkutan adalah [22*50 + 50 (Benang Belum

Dipotong) + 50 (Bintik) + 50 (Tanda Oli)] = 1250 yang bertanggung jawab atas jumlah total cacat.

Tetapi kami telah mengidentifikasi total 115 area dengan Analisis Pareto yang bertanggung jawab atas 71,40% cacat.

Jumlah total area yang bersangkutan = 1250

Total jumlah jurusan yang menyangkut bidang = 115

= ×

Persentase jurusan yang menyangkut bidang % 9,20%

Jadi dengan berkonsentrasi hanya pada bidang-bidang 9,20% sebagian besar cacat dapat dikurangi.

4.5 Hirarki Penyebab dan Diagram Sebab-Akibat

Dari Analisis Pareto, kami telah mengidentifikasi posisi cacat teratas dan dengan menganalisis lebih lanjut, kami juga mengidentifikasi tujuh jenis cacat

teratas di posisi tersebut. Jenis cacat tersebut adalah Skipped Stitch, Broken Stitch, Uneven Stitch, Raw Edge, Uncut Thread, Spot dan Visible Top Stitch.

Jenis cacat ini terjadi karena beberapa penyebab spesifik. Dengan pengamatan kami sendiri dan data yang diberikan oleh 20 supervisor QC dari lima lini

produksi melalui kuesioner, kami telah mengidentifikasi penyebab untuk setiap jenis cacat tertentu. Kemudian penyebab ini diurutkan dalam hierarki sesuai

dengan frekuensi umpan balik yang diberikan oleh supervisor QC. Hirarki ini ditunjukkan pada tabel 9, 10, 11, 12, 13, 14 dan 15. Setelah itu kita telah

membangun Diagram Sebab Akibat untuk masing-masing jenis cacat menggunakan tulang 4M (Manusia, Mesin, Bahan dan Metode). Diagram Sebab-

Akibat ini ditunjukkan pada Gambar 9, 10, 11, 12, 13, 14 dan 15.

Tabel 9. Hirarki Penyebab Uncut Thread

TL. TIDAK. PENYEBAB FREKUENSI (OUT OF 20)

1 Inefisiensi operator 20

2 Pemangkasan yang tidak tepat 16

3 Penyelesaian yang tidak tepat 11

Tabel 10. Hirarki Penyebab Spot

TL. TIDAK. PENYEBAB FREKUENSI (OUT OF 20)

1 kecerobohan operator 20

2 Penanganan yang salah 17

3 Mesin rusak 13

4 Area kerja kotor 06

Tabel 11. Hirarki Penyebab Jahitan Atas Terlihat

TL. TIDAK. PENYEBAB FREKUENSI (OUT OF 20)

1 Inefisiensi operator 20

2 Pemangkasan yang tidak tepat 15

Tabel 12. Hirarki Penyebab Jahitan Patah

TL. TIDAK. PENYEBAB FREKUENSI ( KELUAR

DARI 20)

1 Ketegangan benang yang tidak sesuai 17

2 Ukuran jarum dan ukuran benang salah 15

3 Pelat jarum, kaki tekanan, lubang jarum mungkin memiliki tepi yang tajam 12

4 Abrasi berlebihan atau degradasi kimiawi pada benang selama 07

pencucian

5 Benang lemah 06

Tabel 13. Hirarki Penyebab Raw Edge

TL. TIDAK. PENYEBAB FREKUENSI (OUT OF 20)

www.ijmer.com 3709 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

1 Jahitan yang tidak tepat 20

2 Lipatan yang tidak benar 20

Tabel 14. Hirarki Penyebab Jahitan Tidak Rata

TL. TIDAK. PENYEBAB FREKUENSI ( KELUAR

DARI 20)

1 Operator mempercepat mesin terlalu cepat 17

2 Operator menahan atau menarik kain secara berbeda dengan umpan mesin 13

yang benar

Tabel 15. Hirarki Penyebab dari Skipped Stitch

TL. TIDAK. PENYEBAB FREKUENSI (OUT OF 20)

1 Defleksi atau tekukan jarum 17

2 Ukuran lingkaran atau jarum kecil 13

3 Variasi tegangan pada lopper dan benang jarum 11

4 Kait, lopper, atau jarum tidak dapat menahan loop benang dalam waktu yang tepat 11

5 Penanganan potongan yang tidak tepat 07

6 Inefisiensi operator 02

Diagram Sebab-Akibat untuk Utas yang Belum Dipotong

Gambar 9. Diagram Sebab-Akibat untuk Uncut Thread

Diagram Sebab-Akibat untuk Spot

Gambar 10. Diagram Sebab-Akibat untuk Spot

Diagram Sebab-Akibat untuk Terlihat Top Stitch

www.ijmer.com 3710 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Gambar 11. Diagram Sebab-Akibat untuk Terlihat Top Stitch

Diagram Sebab-Akibat untuk Jahitan Patah

Gambar 12. Diagram Sebab-Akibat untuk Jahitan Patah

Diagram Sebab-Akibat untuk Raw Edge

Gambar 13. Diagram Sebab-Akibat untuk Raw Edge

Diagram Sebab-Akibat untuk Jahitan Tidak Rata

Gambar 14. Diagram Sebab-Akibat untuk Jahitan Tidak Rata

Diagram Sebab-Akibat untuk Skipped Stitch

www.ijmer.com 3711 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Gambar 15. Diagram Sebab-Akibat untuk Skipped Stitch

4.6 Saran untuk Mengurangi Persentase Cacat Teratas

Dari pengamatan kami sendiri, tinjauan literatur dan konsultasi dengan manajemen beberapa saran dengan mereka

penyebab yang sesuai disediakan di bawah ini untuk mengurangi persentase cacat:

Tabel 16. Solusi yang Disarankan untuk Benang yang Belum Dipotong

Jenis Penyebab Penyebab Solusi yang Disarankan

Inefisiensi operator Memberikan pelatihan yang memadai kepada operator.

Pria

Pemangkasan yang tidak tepat Sediakan pemotong ulir untuk setiap operator dan biasakan.

Untuk memotong benang dengan benar, mulailah secara teratur memeriksa sistem

Mesin Penyelesaian yang tidak tepat untuk memeriksa mesin pemangkas otomatis berfungsi dengan baik atau tidak.

Meningkatkan sistem pemeriksaan kualitas.

Tabel 17. Solusi yang Disarankan untuk Spot

Jenis Penyebab Penyebab Solusi yang Disarankan

Cuci tangan operator sebelum mulai bekerja dan setelah makan siang, lakukan

Penanganan yang salah

Pria pemeliharaan preventif.

kecerobohan operator Meningkatkan pengawasan.

Mesin Mesin rusak Bersihkan mesin dengan benar dua kali sehari.

metode Area kerja kotor Menjaga tempat kerja tetap rapi dan bersih.

Tabel 18. Solusi yang Disarankan untuk Jahitan Atas yang Terlihat

Jenis Penyebab Penyebab Solusi yang Disarankan

Inefisiensi operator Memberikan pelatihan yang memadai kepada operator.

Pria

Pemangkasan yang tidak tepat Ajarkan operator.

Tabel 19. Solusi yang Disarankan untuk Jahitan Patah

Jenis Penyebab Solusi yang Disarankan

Menyebabkan ketegangan benang yang tidak sesuai Ketegangan benang disesuaikan dengan benar.

Periksa titik jarum secara berkala dan periksa apakah ada titik yang tajam

Mesin Pelat jarum, kaki tekanan, lubang jarum mungkin

atau tergores.

memiliki tepi yang tajam

Tepi yang tajam harus dihilangkan.

Ukuran jarum dan ukuran benang yang salah Ukuran jarum dan ukuran benang harus disinkronkan.

Abrasi berlebihan atau degradasi kimiawi pada

metode

benang selama pencucian Perhatian khusus harus diberikan selama mencuci.

Bahan Benang lemah Pilih benang berkualitas baik yang bebas dari cacat.

Tabel 20. Solusi yang Disarankan untuk Raw Edge

Jenis Penyebab Penyebab Solusi yang Disarankan

Pria jahitan yang tidak benar Ajarkan operator

metode Lipatan yang tidak benar Tingkatkan atau ubah sistem lipat

Tabel 21. Solusi yang Disarankan untuk Jahitan Tidak Rata

Menyebabkan Penyebab Solusi yang Disarankan

www.ijmer.com 3712 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Jenis

Operator mempercepat mesin terlalu cepat Kontrol kecepatan mesin, gunakan jarum yang tepat dan kontrol umpan yang

benar.

Operator menahan atau menarik kain Meningkatkan keterampilan operator, menggunakan benang jahit berkualitas

Pria

secara berbeda dengan umpan mesin yang baik, dan memberikan spesifikasi kualitas standar.

benar

Jangan pernah menarik kain saat menjahit, biarkan diambil oleh mesin.

Tabel 22. Solusi yang Disarankan untuk Melewatkan Stitch

Menyebabkan Penyebab Solusi yang Disarankan

Jenis

Pria Inefisiensi operator Memberikan pelatihan yang memadai kepada operator.

Waktu kail atau lopper dengan jarum harus disesuaikan dengan benar.

Kait, lopper, atau jarum tidak dapat

menahan loop benang dalam waktu yang

tepat Gunakan jarum yang didesain untuk memudahkan pembentukan loop.

Memperbaiki bagian-bagian mesin yang rusak.

Sesuaikan tinggi jarum dan pengujian sebelum menjahit massal.

Mesin

Defleksi atau tekukan jarum Periksa jarum terpasang dengan benar pada mesin jahit dengan posisi mata

kanan.

Sesuaikan ketegangan dengan benar.

Pilih benang berkualitas baik yang bebas dari cacat.

Variasi tegangan pada lopper dan benang

jarum Pilihan benang jahit sesuai dengan ukuran jarum.

Menyebabkan Penyebab Solusi yang Disarankan

Jenis

Ukuran lingkaran atau jarum kecil Sesuaikan ukuran jarum dan benang.

metode Kurangi jarak antara sepatu penindas

Penanganan potongan yang tidak tepat

dan lubang pelat jarum

4.7 Fitur Tambahan yang Disarankan untuk Lini Produksi yang Ada

ÿ Ada empat tabel QC in-line di setiap lini produksi. Ini saat ini ditempatkan sedemikian rupa sehingga ketika cacat terjadi di beberapa meja kerja pertama, dibutuhkan

terlalu banyak waktu untuk mengidentifikasi cacat. Sebelum mencapai tabel QC, banyak operasi dilakukan pada bagian-bagian yang cacat itu dan itu

menghasilkan lebih banyak pengerjaan ulang daripada yang diperlukan. Itulah mengapa lebih banyak tabel QC yang sejalan harus dimasukkan yang akan

mengidentifikasi cacat lebih awal, sehingga mengurangi persentase pengerjaan ulang.

ÿ Setelah melakukan operasi di setiap meja kerja, sebagian besar pakaian disimpan di lantai dan kadang-kadang di dalam kotak kertas yang merupakan salah satu

alasan utama terjadinya noda. Untuk menghindari kejadian tersebut kami telah menyarankan untuk menyediakan troli antara setiap dua pekerja dan itu juga

akan menghasilkan transportasi yang mudah dan lancar

ÿ Akhirnya kami menyarankan untuk menyediakan kertas manual di setiap meja kerja yang berisi isu-isu penting bagi pekerja, seperti

sebagai:

• Membersihkan meja dan mesin sebelum memulai hari kerja.

• Cuci tangan dengan benar sebelum mulai bekerja dan setelah makan siang.

• Jangan pernah menarik kain saat menjahit, biarkan diambil oleh mesin.

• Sesuaikan tinggi jarum, jenis benang dan ketegangan benang sebelum menjahit massal.

• Gunakan ukuran jarum yang tepat untuk jenis kain tertentu.

ÿ Dengan mengingat semua fitur ini, versi yang lebih baik dari tata letak yang ada dari satu jalur produksi ditunjukkan pada gambar

16.

www.ijmer.com 3713 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

Gambar 16. Tata letak yang diusulkan dari satu jalur produksi

4.8 Hasil

Kami telah menemukan bahwa hingga 71,40% cacat dapat dikurangi dengan berkonsentrasi hanya pada area 9,20%. Kami telah

memberikan beberapa saran terkait dengan jenis cacat tersebut. Hampir tidak mungkin untuk mencapai zero defect. Tetapi dengan mengambil

tindakan yang efektif adalah mungkin untuk mencapai hampir nol cacat. Jadi semakin berhasil saran tersebut dapat diterapkan, semakin banyak

cacat dapat diminimalkan.

V. KESIMPULAN

Meminimalkan cacat sangat penting untuk memastikan kualitas produk. Pentingnya industri garmen dalam perekonomian Bangladesh

sangat tinggi. Kualitas pakaian yang dirasakan adalah hasil dari sejumlah aspek, yang bersama-sama membantu mencapai tingkat kepuasan yang

diinginkan bagi pelanggan. Namun, kita harus ingat bahwa 1% produk cacat untuk suatu organisasi adalah 100% cacat bagi pelanggan yang

membeli produk cacat tersebut. Jadi manufaktur produk berkualitas adalah wajib untuk mempertahankan di pasar yang kompetitif global ini. Tujuan

pertama kami adalah mengidentifikasi posisi teratas di mana cacat maksimum terjadi dan kedua adalah mengidentifikasi jenis cacat teratas di posisi

tersebut. Dengan mengingat hal ini, kami telah melakukan Analisis Pareto dan mengidentifikasi 6 posisi teratas dari 50 posisi di mana 78,56% dari

total cacat terjadi. Kemudian kami telah melakukan Analisis Pareto lebih lanjut secara individual di posisi teratas tersebut untuk mengidentifikasi

jenis cacat teratas. Jadi kami telah mengidentifikasi hanya 115 bidang utama yang bertanggung jawab atas 71,40% cacat secara total. Kemudian

hierarki penyebab untuk setiap jenis cacat diatur dan penyebab jenis cacat tersebut ditampilkan secara individual menggunakan Diagram Sebab-

Akibat.

Akhirnya kami telah memberikan beberapa saran agar manajemen dapat menerapkannya untuk meminimalkan frekuensi cacat tersebut. Dengan

demikian kita dapat secara efektif meminimalkan pengerjaan ulang, tingkat penolakan dan pemborosan waktu yang pada akhirnya akan

meningkatkan produktivitas.

Referensi

www.ijmer.com 3714 | Halaman

Machine Translated by Google

Jurnal Internasional Penelitian Teknik Modern (IJMER)

www.ijmer.com Vol. 3, Masalah. 6, Nov - Des. 2013 pp-3700-3715 ISSN: 2249-6645

[1] Portal Web BGMEA B2B, http://www.bgmea.com.bd/home/pages/Strengths (tanggal pengambilan: 15 Mei 2012)

[2] Proses Produksi RMG – Esai, http://www.studymode.com/essays/Production-Process-Of-Rmg-580425.html (tanggal pengambilan: 15 Mei

2012)

[3] Md. Mazedul Islam, Adnan Maroof Khan dan Md. Mashiur Rahman Khan, “Minimization of Reworks in Quality and Productivity Improvement in

The Apparel Industry”, International Journal of Engineering and Applied Sciences, Januari 2013. Vol. 1, No.4, [4] Mohiuddin Ahmed dan Nafis

Ahmad, “Application of Pareto Analysis and Cause-and-Effect Diagram (CED) for Minimizing Rejection of Raw Materials in Lamp Production Process”,

Management Science and Engineering, Vol. 5, No. 3, 2011, pp.87-95, Pelajari Tentang Masalah Menjahit/Masalah Menjahit/Berbagai Jenis

[5] Masalah Menjahit, http://textileeducationtips.blogspot.com/2013/03/learn-about-sewing-problemsproblems -of.html (tanggal pengambilan: 19

Juli 2012)

[6] Cacat Umum Pada Penjahitan Jeans Denim, http://www.denimsandjeans.com/denim/manufacturing-process/common-defects-in denim-jeans-

sewing/ (tanggal pengambilan: 19 Juli 2012)

[7] Cacat Jahit, http://www.jukiindia.com/item-list/defcts_of_sewing.pdf (tanggal pengambilan: 19 Juli 2012)

[8] Abhishek Kumar, “Spesifikasi Standar Pakaian dan Cacat Kontrol Kualitas, Pemotongan, Jahit & Finishing”, Institut Teknologi Mode Nasional,

http://share.pdfonline.com/7926bbe6d71d4dcbb81ec5c1a603df26/Abhishek.htm (tanggal pengambilan: 19 Juli , 2012)

[9] Daftar Istilah Cacat Terminologi yang Digunakan dalam Industri

Garmen, http://www.garmento.org/quality/Glossary_of_Defect_Terminology.pdf (tanggal pengambilan: 19 Juli 2012)

[10] Cacat garmen, http://www.slideshare.net/2008000400034/garment-defects (tanggal pengambilan: 19 Juli 2012)

[11] William J. Kolarik, Creating Quality, International Editions 1995, McGraw-Hill Inc., halaman: 173-192

[12] Ahsan Akhtar Hasin, Kontrol Kualitas dan Manajemen, Edisi Pertama 2007, Solusi Bisnis Bangladesh, halaman: 30-50

[13] Dung, Nguyen Hoang Phuong, “Meningkatkan kualitas pelayanan, Kasus: International SOS Viet Nam”, Tesis Sarjana

Program Bisnis Internasional, Universitas Ilmu Terapan Lahti, Musim Dingin 2010,

[14] Perzyk, M. (2007), "Alat Penambangan Data Statistik dan Visualisasi untuk Produksi Pengecoran", Komisi Pengecoran Polandia

Akademi Ilmu Pengetahuan, 7 (3), halaman: 111 – 116.

[15] Chandna, P., & Chandra, A. (2009), "Alat Berkualitas untuk Mengurangi Cacat Tempa Crankshaft: Studi Kasus Industri", Jurnal Teknik Industri

dan Sistem, 3 (1), halaman: 27-37.

[16] Mahto, D., & Kumar, A. (2008), “Penerapan Root Cause Analysis dalam Peningkatan Kualitas dan Produktivitas Produk”,

Jurnal Teknik dan Manajemen Industri, 01 (02), halaman: 16-53.

[17] Khekalei, SN, Chatpalliwar, AS, & Thaku, N. (2010), “Minimisasi Pemborosan Kabel di Industri Belt Menggunakan DMAIC”,

Jurnal Internasional Sains dan Teknologi Teknik, 2 (8), halaman: 3687-3694.

[18] Tips untuk Topstitching Lebih Baik, http://www.threadsmagazine.com (tanggal pengambilan: 25 Juli 2012)

[19] Contoh Visual A&E Cacat Jahitan & Jahitan - Garmento.org http://www.garmento.org/quality/a&estitchseamdefects.pdf (tanggal pengambilan:

25 Juli 2012)

[20] Perubahan | Jahit adonan http://sewfordough.wordpress.com/category/alterations (tanggal pengambilan: 25 Juli 2012)

[21] Cacat Mayor/Minor/Kritis: apakah itu? http://www.asiaqualityfocus.com/blog/major-minor-critical-defects (tanggal pengambilan:

25 Juli 2012)

www.ijmer.com 3715 | Halaman

Anda mungkin juga menyukai

- Jadwal Rencana Training 2021-2022Dokumen16 halamanJadwal Rencana Training 2021-2022Ari RamadhanBelum ada peringkat

- Six SigmaDokumen11 halamanSix SigmaBOKEP SMPBelum ada peringkat

- 1 SMDokumen10 halaman1 SMsetianandhaaBelum ada peringkat

- Bab I & 2 Alamsyach (Sempro)Dokumen24 halamanBab I & 2 Alamsyach (Sempro)Alam SahhhBelum ada peringkat

- Jurnal Six Sigma PDFDokumen10 halamanJurnal Six Sigma PDFErik GeningBelum ada peringkat

- ID052Dokumen11 halamanID052Marchimal ZulfianditoBelum ada peringkat

- Pak+Sido Jurnal+an+Muhammad+Abdul+JabarDokumen13 halamanPak+Sido Jurnal+an+Muhammad+Abdul+Jabaranggundelima87Belum ada peringkat

- Revisi Pengajuan Tema Proposal Metoda PenelitianDokumen6 halamanRevisi Pengajuan Tema Proposal Metoda PenelitianEndia HergariBelum ada peringkat

- Print IsukDokumen42 halamanPrint IsukgarielsilasBelum ada peringkat

- Pelaksanaan Six Sigma Untuk Meminimalkan Tingkat Cacat Di Perusahaan Manufaktur BenangDokumen11 halamanPelaksanaan Six Sigma Untuk Meminimalkan Tingkat Cacat Di Perusahaan Manufaktur BenangArdini AtillaBelum ada peringkat

- Skripsi 1Dokumen42 halamanSkripsi 1garielsilasBelum ada peringkat

- 1 - Peningkatan Kapasitas Produksi - Annisa Eka Kurniawati dkk1 PDFDokumen14 halaman1 - Peningkatan Kapasitas Produksi - Annisa Eka Kurniawati dkk1 PDFKhairolMizanBelum ada peringkat

- Jurnal Salsa B.IDokumen5 halamanJurnal Salsa B.IAsfa Salsabila EplBelum ada peringkat

- 1Dokumen9 halaman1AlmaydhaIndraswatiBelum ada peringkat

- Six Sigma Sebagai Strategi Bisnis Dalam Upaya Peningkatan Kualitas ProdukDokumen14 halamanSix Sigma Sebagai Strategi Bisnis Dalam Upaya Peningkatan Kualitas Produkcecilia engkoBelum ada peringkat

- Proposal TaDokumen13 halamanProposal TaDelfiana Sandi Permana100% (1)

- Studi Pengendalian Kualitas Benang Pada Mesin Winding Di Pt. Benang Mutiara Tunggal PerkasaDokumen49 halamanStudi Pengendalian Kualitas Benang Pada Mesin Winding Di Pt. Benang Mutiara Tunggal PerkasaKARYAGATA MANDIRI100% (5)

- AbstrakQC GkbiDokumen2 halamanAbstrakQC GkbiAlfian BintangBelum ada peringkat

- Laporan Tugas Besar LSS - Kelopok-6Dokumen21 halamanLaporan Tugas Besar LSS - Kelopok-6Ganis Woro AyuningtyasBelum ada peringkat

- UEU Undergraduate 10794 BABI - Image.MarkedDokumen5 halamanUEU Undergraduate 10794 BABI - Image.Markedahmdrdho ahmdrdhoBelum ada peringkat

- Bab IDokumen6 halamanBab IFaishal HafizhBelum ada peringkat

- Usulan Pengendalian Kualitas Produksi Benang: Carded Dengan Metode Six SigmaDokumen7 halamanUsulan Pengendalian Kualitas Produksi Benang: Carded Dengan Metode Six SigmaPetrus PutraBelum ada peringkat

- Application of PDCA Method For Quality Improvement in Swift Run Product at PT. Panarub IndustryDokumen12 halamanApplication of PDCA Method For Quality Improvement in Swift Run Product at PT. Panarub IndustryIwan HermawanBelum ada peringkat

- 852-Article Text-2551-2-10-20181202Dokumen8 halaman852-Article Text-2551-2-10-20181202Y UdahBelum ada peringkat

- Pengendalian Kualitas Produksi Dengan Metode Six SDokumen11 halamanPengendalian Kualitas Produksi Dengan Metode Six SAzis PandriaBelum ada peringkat

- Tugas Mo PT - Eratex DjajaDokumen3 halamanTugas Mo PT - Eratex DjajaAngga Aditya SBelum ada peringkat

- Kasus Bab 6Dokumen12 halamanKasus Bab 6Evi maria sibueaBelum ada peringkat

- Rizki Bab 1 BaruDokumen48 halamanRizki Bab 1 Barurizki marasabessyBelum ada peringkat

- Review Jurnal Pengendalian Kualitas Tas Tali Batik Di Pt. Xyz Dengan MenggunakanDokumen7 halamanReview Jurnal Pengendalian Kualitas Tas Tali Batik Di Pt. Xyz Dengan MenggunakanSigit Juniarto PrabowoBelum ada peringkat

- Analisis Pengendalian Kualitas Produksi Dengan Metode Six-Sigma Pada Industri Air Minum PT Asera Tirta Posidonia, Kota PalopoDokumen14 halamanAnalisis Pengendalian Kualitas Produksi Dengan Metode Six-Sigma Pada Industri Air Minum PT Asera Tirta Posidonia, Kota PalopoRiwina SinulinggaBelum ada peringkat

- Bab5 - Daftar Pustaka - 1316043sc-pDokumen9 halamanBab5 - Daftar Pustaka - 1316043sc-panggigunskyBelum ada peringkat

- Proses Bisnis ManufakturDokumen13 halamanProses Bisnis ManufakturArif Raya HarahapBelum ada peringkat

- Metode Penelitian GhozyDokumen11 halamanMetode Penelitian GhozySafira HutamaBelum ada peringkat

- UTS Proposal Penelitian (BAB 1) - RANDI SUSILO 1904020005Dokumen7 halamanUTS Proposal Penelitian (BAB 1) - RANDI SUSILO 1904020005RANDI SUSILO S1 Teknik IndustriBelum ada peringkat

- T1 - 212013705 - Full Text PDFDokumen46 halamanT1 - 212013705 - Full Text PDFSelaBelum ada peringkat

- Review Jurnal AndikaDokumen5 halamanReview Jurnal AndikaRifaBelum ada peringkat

- Jurnal BSC WarehouseDokumen12 halamanJurnal BSC WarehouseDini AriyantiBelum ada peringkat

- Tugas Review JurnalDokumen3 halamanTugas Review Jurnalmnurcahyo handoyoputroBelum ada peringkat

- 1 SMDokumen8 halaman1 SMcahyaraniBelum ada peringkat

- SKKNI 2020-177 Industri GarmenDokumen226 halamanSKKNI 2020-177 Industri GarmenAinul InayahBelum ada peringkat

- Pengendalian Kualitas Cacat Karton Divisi Noodle Dengan Menggunakan Metode Six Sigma Di PT Indofood CBP Sukses MAKMUR, TBKDokumen15 halamanPengendalian Kualitas Cacat Karton Divisi Noodle Dengan Menggunakan Metode Six Sigma Di PT Indofood CBP Sukses MAKMUR, TBKaam boysBelum ada peringkat

- Tugas Kelompok Paper Six SigmaDokumen5 halamanTugas Kelompok Paper Six SigmaIna RoyaniBelum ada peringkat

- 05.2 Bab 2Dokumen34 halaman05.2 Bab 2Mustikautsar DianBelum ada peringkat

- 05.1 Bab 1Dokumen6 halaman05.1 Bab 1Bella May Ranti PutriBelum ada peringkat

- Tugas Jurnal Konveksi ZeusDokumen8 halamanTugas Jurnal Konveksi ZeusArif setiawanBelum ada peringkat

- 1 SMDokumen12 halaman1 SMmuiqbal2032Belum ada peringkat

- Bab I Sixsigma WiraDokumen5 halamanBab I Sixsigma Wiraadam alfiantoBelum ada peringkat

- Proses Bisnis ManufacturDokumen10 halamanProses Bisnis ManufacturDeni RuswandiBelum ada peringkat

- Heri Dwi Agung Laksono - Class Review SIA Pertemuan Ke 5Dokumen13 halamanHeri Dwi Agung Laksono - Class Review SIA Pertemuan Ke 5fadel ashar rahmandaBelum ada peringkat

- 2271-Article Text-7486-1-10-20230512Dokumen9 halaman2271-Article Text-7486-1-10-20230512Hilda FitrianaBelum ada peringkat

- 425-702-1-PB DokumenDokumen11 halaman425-702-1-PB DokumenWinarsih WinBelum ada peringkat

- Ilmawan Firdausi UPAYA PENINGKATAN KUALITAS KEMASAN PRODUK DENGAN METODE SIX SIGMA DI PT. SAKATAMA GRESIK PDFDokumen13 halamanIlmawan Firdausi UPAYA PENINGKATAN KUALITAS KEMASAN PRODUK DENGAN METODE SIX SIGMA DI PT. SAKATAMA GRESIK PDFTsaqif RahmanBelum ada peringkat

- UEU Undergraduate 19283 BAB1.Image - MarkedDokumen4 halamanUEU Undergraduate 19283 BAB1.Image - MarkedHidayah SriWBelum ada peringkat

- Tugas-1 - Review Paper - Msy Cahaya Dinda & AnDokumen13 halamanTugas-1 - Review Paper - Msy Cahaya Dinda & AnMsy Cahaya Dinda PamungkasBelum ada peringkat

- Bab 1Dokumen4 halamanBab 1FerdiAntho DjunediBelum ada peringkat

- Metal Stamping Dengan Metode Six Sigma: Analisis Peningkatan Kualitas ProsesDokumen13 halamanMetal Stamping Dengan Metode Six Sigma: Analisis Peningkatan Kualitas ProsesAnita RahmawatiBelum ada peringkat

- 4247 9108 1 PBDokumen12 halaman4247 9108 1 PBKahfi NugrahaBelum ada peringkat

- Proposal Tugas Akhir Six SigmaDokumen11 halamanProposal Tugas Akhir Six SigmaIndra PraSetyaBelum ada peringkat

- Aplikasi Lean Six Sigma Dalam Meningkatkan Efisiensi Proses Produksi Pada Industri GarmenDokumen26 halamanAplikasi Lean Six Sigma Dalam Meningkatkan Efisiensi Proses Produksi Pada Industri GarmenAde NABelum ada peringkat

- Andika Kuswara, Dene HerwantoDokumen7 halamanAndika Kuswara, Dene HerwantoElfira RossaBelum ada peringkat

- Check Stitch StretchabilityDokumen2 halamanCheck Stitch StretchabilityAri RamadhanBelum ada peringkat

- Data Penggunaan Jarum TanganDokumen2 halamanData Penggunaan Jarum TanganAri RamadhanBelum ada peringkat

- Perlengkapan Sceling Boilor SeshinDokumen1 halamanPerlengkapan Sceling Boilor SeshinAri RamadhanBelum ada peringkat

- Jadwal Rencana Training 2021-2022Dokumen2 halamanJadwal Rencana Training 2021-2022Ari RamadhanBelum ada peringkat

- Guidence Checklist For ClientDokumen5 halamanGuidence Checklist For ClientAri RamadhanBelum ada peringkat

- SOP. Lux Meter-DikonversiDokumen3 halamanSOP. Lux Meter-DikonversiAri RamadhanBelum ada peringkat

- MC - Production Supervisor SewingDokumen18 halamanMC - Production Supervisor SewingAri RamadhanBelum ada peringkat

- Lampu EmergencyDokumen1 halamanLampu EmergencyAri RamadhanBelum ada peringkat

- MSDS ISOPROPYL ALCOHOL-dikonversiDokumen13 halamanMSDS ISOPROPYL ALCOHOL-dikonversiAri RamadhanBelum ada peringkat

- Production Supervisor-SewingDokumen3 halamanProduction Supervisor-SewingAri RamadhanBelum ada peringkat

- 18.04.3218 Jurnal EprocDokumen8 halaman18.04.3218 Jurnal EprocAri RamadhanBelum ada peringkat