Data Penerimaan - Chapter4a

Diunggah oleh

belanja121Deskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Data Penerimaan - Chapter4a

Diunggah oleh

belanja121Hak Cipta:

Format Tersedia

59

q) Form Incoming Inspection Checksheet QC-38

r) Laporan Hasil Periksa Tap

Revisi form diatas sebagian besar dilakukan pada kolom jumlah reject

komponen, sebelumnya jumlah komponen reject untuk setiap jenis kecacatannya

tidak ditulis dalam form, sehingga QC inspector harus mengisikannya pada kolom

keterangan. Untuk mengetahui lebih detail revisi yang telah dilakukan pada

beberapa form diatas lihat lampiran 31. (untuk form sebelum revisi) dan lampiran

32.(untuk form hasil revisi).

4.6. Monitoring and Utilize of Problem Sheet/Non Conforming Report (NCR)

4.6.1. Kondisi Awal Perusahaan

Pada awalnya perusahaan telah memiliki problem sheet untuk memantau

adanya penyimpangan pada lantai produksi. Form tersebut diberi nama Non

Conforming Report (NCR) yang memiliki nomor QC-15. Form NCR biasanya

diisi oleh QC line dan QC incoming inspection bila terdapat penyimpangan

produk atau material (produk/material cacat). Berikut ini merupakan contoh form

NCR awal yang dimiliki perusahaan.

PT. FSCM - PLANT 4 QC - 15

KRIAN - SIDOARJO REV : 0

NON CONFORMING REPORT (NCR)

1. Penyimpangan *) Incoming In Proses Final Inspection

2. No. N C R 6. Lot No./Kod Prod.

3. Tanggal 7. Jumlah

4. Nama barang atau 8. Lokasi

No. Dekorasi 9. Dibuat 10. Disetujui

5. Part No.

11. Masalah / jenis kerusakan :

12. DISPOSISI 13. 14. RENCANA 15. A C T U A L 16. PELAKSANA

Q.A. Tgl. Tgl.

Konsesi

Return To Supplier

Repaire / Rework

Degrade

Reject (Waste)

*) Pilih salah satu dengan mengisi pada

Keterangan :

Gambar 4.9. Form Non Conforming Report Awal.

Universitas Kristen Petra

60

Menurut pengamatan, form tersebut memiliki beberapa kelemahan antara

lain:

a) Belum memiliki standar penomoran NCR yang baku sehingga terdapat

beberapa versi penomoran yang berbeda di lapangan. Contoh penomoran yang

digunakan oleh QC line yaitu

Incoming : No/NCR/FSCM/bulan/tahun

In Process Press Shop: No/NCR/PRS/bulan/tahun

In Process Assembly : No/NCR/bulan/tahun

Final Inspection : No/NCR.FIN/bulan/tahun

b) Format problem sheet sudah tidak sesuai lagi dengan keadaan actual

perusahaan. Pada form tersebut ada dua kolom tanda tangan untuk departemen

Quality Assurance padahal staff Quality Assurance perusahaan hanya satu

orang.

c) Problem sheet belum diutilisasikan dengan baik oleh Quality Assurance.

d) Distribusi problem sheet tidak jelas, kadangkala didistribusikan pada

departemen yang yang bersangkutan, kadangkala tidak.

4.6.2. Perbaikan Problem Sheet/Non Conforming Report

Beberapa improvement dilakukan pada Problem sheet/Non Conforming

Report (NCR) yang dimiliki perusahaan agar sesuai dengan kondisi perusahaan

saat ini. Berikut ini merupakan tahapan perbaikan problem sheet.

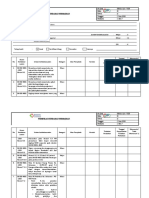

Tabel 4.4. Perbaikan Problem Sheet/Non Conforming Report.

Before Improvement 1 Improvement 2

Form Lihat gambar 4.9. Lihat gambar 4.10. Lihat gambar 4.11

Utilisasi Tidak ada Tidak ada Ada

Aktivitas Tidak ada - Mengubah format - Mengubah format

perbaikan form. form, standar

- Membuat standar penomoran dan WI.

penomoran. - Membuat pie chart

- Membuat Work NCR untuk setiap

Instruction (WI) departemen.

pengisian form. - Membuat top

- Jalur distribusi jelas. problem bulanan.

Universitas Kristen Petra

61

- Mengadakan

pembahasan NCR

dengan departemen

lain (mingguan).

Waktu Sampai dengan Bulan April 2006 s/d Bulan Juni 2006 s/d

implementasi Maret 2006. Mei 2006 saat ini.

Kelemahan - Belum ada standar - Belum ada konfirmasi Saat ini kelemahan

penomoran dari supplier atas improvement 2

- Format problem penyimpangan yang belum dapat

sheet sudah tidak terjadi. diketahui.

sesuai. - Ruang lingkup

- Jalur distribusi problem sheet hanya

tidak jelas. pada Quality

Departemen.

Note : Pembuatan pie chart, top problem, dan pembahasan dengan departemen

lain baru diimplementasikan pada akhir Juni 2006.

Berikut ini adalah form Non Conforming Report improvement 1 yang

pernah digunakan pada perusahaan.

PT. FSCM MANUFACTURING INDONESIA

PLANT 4 - FILTER & CABLE DIVISION QC-15

KRIAN - SIDOARJO REV : 1

NON CONFORMING REPORT (NCR)

1. Penyimpangan *) Incoming No. Surat Jalan Tgl. Datang

In Process Lokasi Kode Prod.

Final Inspection Lokasi Kode Prod.

2. No. NCR 6. Total Quantity

3. Tanggal Dibuat Disetujui

4. Nama Barang

5. Part No.

7.

No. Quantity Masalah / jenis kerusakan

8. Disposisi **) 9 10 11.Tanggal

Konsesi : ……….. QA PPIC Pelaksanaan

Return to Supplier : ……….. Pelaksana

Repaire / Rework : ………..

Degrade : ………..

Reject (Waste) : ………..

*) Berilah tanda v pada yang telah dipilih

**)Berilah tanda v pada yang telah dipilih serta isilah titik disamping dengan nomor yang diberikan pada point 7 sesuai dengan

masalah/jenis kerusakan produk

Keterangan :

Distribusi: PPIC Warehouse Quality Control Produksi Workshop/maintenance Purchasing

Gambar 4.10. Form Non Conforming Report Revisi 1.

Universitas Kristen Petra

62

Standar penomoran NCR pada improvement 1 dapat dilihat pada lampiran 33, dan

Work instruction pengisian form pada lampiran 34.

Berikut ini merupakan form NCR improvement 2 yang digunakan pada

perusahaan.

PT. FSCM MANUFACTURING INDONESIA

PLANT 4 - FILTER & CABLE DIVISION QC-15

KRIAN - SIDOARJO REV : 2

NON CONFORMING REPORT (NCR)

Incoming No.Surat Jalan/Tgl dtg Supplier

1. Penyimpangan

In Process Lokasi Kode Prod.

*)

Final Inspection Lokasi Kode Prod.

Customer Lokasi Kode Prod.

………….. Lokasi Kode Prod.

2. Diterbitkan oleh Departemen

3. No. NCR 7. Total Quantity yang diperiksa

4. Tanggal Dibuat Disetujui

5. Nama Barang

6. Part No.

No. Quantity 8. Masalah / jenis kerusakan

9. Disposisi **) 10 11. Departemen 12.Tanggal

Return to Supplier : ……….. QA yang bersangkutan Pelaksanaan

Repaire / Rework : ……….. Pelaksana

Reject (Waste) : ………..

….……..…...……. : ………..

*) Berilah tanda pada yang telah dipilih

**)Berilah tanda pada yang telah dipilih serta isilah titik disamping dengan nomor yang diberikan pada point 7 sesuai dengan

masalah/jenis kerusakan produk

***) Pihak yang bertindak sebagai Supplier adalah Bagian/Perusahaan yang menyuplai material/komponen kepada Bagian Produksi/PT FSCM

Plant 4 (bisa intern maupun ekstern PT FSCM).

Keterangan :

Distribusi: PPIC Warehouse Quality Control Produksi Workshop/maintenance Purchasing

SUPPLIER CONFIRMATION

Tanggal terima NCR :

Departemen/Perusahaan yang menjawab :

1. Analisa Masalah

2. Penyebab

3. Action/Tindakan Langsung

Tanggal Pelaksanaan :

4. Improvement/Preventive Action

Tanggal Planning :

Lampiran :

Disetujui, Dibuat,

Gambar 4.11. Non Conforming Report Revisi 2

Universitas Kristen Petra

63

Selain melakukan improvement pada form, dilakukan pula perbaikan

standar penomoran yang dapat dilihat pada lampiran 35 dan Work instruction

pengisian form NCR pada gambar 4.12. Berikut ini adalah Work instruction

pengisian form NCR serta alur pembuatan, distribusi, dan dokumentasi NCR.

Universitas Kristen Petra

64

Standart : FSCM - 9001 : 2000

PT FSCM MANUFACTURING WORK INSTRUCTION Halaman : 1 dari 1

PLANT 4 - FILTER & CABLE DIVISION Level Revisi :0

KRIAN - SIDOARJO PENGISIAN FORM NON Ditetapkan : 19 Mei 2006

CONFORMING REPORT (QC-15) Direvisi :0

No. DOK. :QM-FSCM-QAD-WI-001

1. TUJUAN

Menjelaskan metode pengisian form QC-15

Laporan penyimpangan (Non Conforming Report/NCR)

2. CONTOH FORM NCR

PT. FSCM MANUFACTURING INDONESIA

PLANT 4 - FILTER & CABLE DIVISION QC-15

KRIAN - SIDOARJO REV : 2

NON CONFORMING REPORT (NCR)

Incoming No.Surat Jalan/Tgl dtg Supplier

1. Penyimpangan

In Process Lokasi Kode Prod.

*)

Final Inspection Lokasi Kode Prod.

Customer Lokasi Kode Prod.

………….. Lokasi Kode Prod.

2. Diterbitkan oleh Departemen

3. No. NCR 7. Total Quantity yang diperiksa

4. Tanggal Dibuat Disetujui

5. Nama Barang

6. Part No.

No. Quantity 8. Masalah / jenis kerusakan

9. Disposisi **) 10 11. Departemen 12.Tanggal

Return to Supplier : ……….. QA yang bersangkutan Pelaksanaan

Repaire / Rework : ……….. Pelaksana

Reject (Waste) : ………..

….……..…...……. : ………..

*) Berilah tanda pada yang telah dipilih

**)Berilah tanda pada yang telah dipilih serta isilah titik disamping dengan nomor yang diberikan pada point 7 sesuai dengan

masalah/jenis kerusakan produk

***) Pihak yang bertindak sebagai Supplier adalah Bagian/Perusahaan yang menyuplai material/komponen kepada Bagian Produksi/PT FSCM

Plant 4 (bisa intern maupun ekstern PT FSCM).

Keterangan :

Distribusi: PPIC Warehouse Quality Control Produksi Workshop/maintenance Purchasing

SUPPLIER CONFIRMATION

Tanggal terima NCR :

Departemen/Perusahaan yang menjawab :

1. Analisa Masalah

2. Penyebab

3. Action/Tindakan Langsung

Tanggal Pelaksanaan :

4. Improvement/Preventive Action

Tanggal Planning :

Lampiran :

Disetujui, Dibuat,

3. PROSEDUR PENGISIAN FORM NCR

1. Memilih dengan memberi tanda pada salah satu proses dimana penyimpangan terjadi serta mengisi keterangan yang diminta pada kolom

yang ada di sebelah kanan proses penyimpangan yang dicentang.

- Memilih proses incoming. Jika penyimpangan ditemukan pada bahan material di bagian incoming inspection yaitu saat pemeriksaan kedatangan barang.

- Memilih In Process. Jika penyimpangan ditemukan pada lantai produksi.

- Memilih Final Inspection. Jika penyimpangan ditemukan pada bagian finish good.

- Memilih Customer. Jika penyimpangan ditemukan pada pihak customer/Customer Complaint.

2. Menuliskan nama departemen yang menerbitkan NCR

3. Menuliskan nomor urut pada laporan NCR berdasarkan Standart Penomoran NCR (QM-FSCM-QAD-STD-040)

4. Menuliskan tanggal, bulan dan tahun pembuatan laporan NCR.

5. Menuliskan nama barang/komponen yang mengalami proses penyimpangan.

6. Menuliskan Part. No. dari barang yang diperiksa.

7. Menuliskan total quantity dari barang yang mengalami penyimpangan.

7a. Diisi dengan tanda tangan dan nama pembuat NCR.

7b. Diisi dengan tanda tangan dan nama dari orang yang menyetujui NCR yaitu kepala QC Inspector.

8. Menuliskan masalah atau jenis kerusakan pada barang serta quantity barang yang mengalami penyimpangan.

9. Pemilihan disposisi yang tepat oleh Quality Assurance dengan memberikan tanda , serta menuliskan nomor masalah/jenis kerusakan seperti

yang diisi di point 7.

10. Quality Assurance membubuhkan tanda tangan sebagai persetujuan atas disposisi yang diberikan pada laporan NCR.

11. Departemen yang bersangkutan dengan NCR membubuhkan tanda tangan sebagai persetujuan atas disposisi yang diberikan pada laporan NCR.

12. Mengisi tanggal pelaksanaan disposisi yang telah disetujui oleh departemen QA.

12a. Kolom pelaksana diisi dengan nama bagian/departemen yang melaksanakan disposisi NCR.

4. PROSEDUR PENGISIAN SUPPLIER CONFIRMATION

1. Supplier menuliskan analisa masalah sesuai dengan problem pada Non Conforming Report.

2. Supplier menuliskan penyebab/alasan terjadinya masalah.

3. Supplier menuliskan action/tindakan langsung yang diambil oleh supplier untuk masalah yang terjadi serta tanggal pelaksanaan action tersebut.

4. Supplier menuliskan Improvement/Preventive action yang akan dilakukan untuk mencegah terjadinya masalah yang sama serta tanggal planning

untuk melaksanakan action tersebut.

5. Supplier membubuhkan tanda tangan pada bagian Dibuat dan Disetujui, serta membubuhkan stempel perusahaan.

5. JALUR DISTRIBUSI

Non Conforming Report didistribusikan kepada :

a) Semua bagian yang bertindak selaku supplier, baik intern maupun ekstern PT FSCM

b) Pelaksana disposisi NCR

c) Pembuat NCR

d) Semua bagian yang berkaitan

6. HAL-HAL YANG PERLU DIPERHATIKAN

a) Departemen yang menerbitkan NCR merupakan departemen yang menemukan adanya penyimpangan.

b) Setiap NCR yang dibuat/diterbitkan harus mendapatkan persetujuan dari Quality Control dan Quality Assurance.

c) Yang bertindak sebagai Supplier adalah pihak yang bertanggungjawab terhadap penyelesaian masalah NCR, baik intern maupun ekstern PT FSCM.

d) Setiap bulan NCR akan dipantau/dimonitor oleh Quality Assurance mengenai penyelesaian masalah yang ada pada setiap departemen yang

menerima NCR.

DIKETAHUI DIBUAT

Gambar 4.12. Work Instruction Pengisian Form Non Conforming Report

Universitas Kristen Petra

65

Dalam prosedur yang disebutkan diatas disebutkan bahwa departemen

Quality Assurance akan merekap NCR yang terbit, hal ini untuk memudahkan

pemantauan document control dalam mengontrol form mana yang telah

didistribusi maupun dijawab dan form mana yang belum, contoh form dapat

dilihat pada lampiran 28 dan 29. Dokumen distribusi form NCR juga mengalami

perubahan, saat ini dokumen tersebut dipisah menurut departemen yang menerima

distribusi NCR sehingga tidak menimbulkan kesulitan dalam distribusi NCR.

Form distribusi NCR dapat dilihat lebih detail pada lampiran 36.

4.7. Penyusunan Supplier Quality Manual

4.7.1. Kondisi Awal Perusahaan

Pada awalnya perusahaan belum memiliki Supplier Quality Manual

(SQM). SQM merupakan suatu pedoman yang dapat digunakan oleh perusahaan

yang memuat peraturan yang harus ditaati oleh perusahaan dan supplier. Selain

itu, SQM juga merupakan jembatan menuju perbaikan sistem incoming

inspection. Beberapa kelemahan perusahaan karena tidak memiliki SQM antara

lain:

Perusahaan harus melakukan inspeksi kepada seluruh jenis material yang

disupply oleh setiap supplier.

Lot pengemasan material tidak seragam.

Perusahaan tidak mengetahui dengan jelas kekurangan atau masalah yang

dihadapi oleh supplier.

Perusahaan tidak mengetahui kualitas material yang disupply oleh

supplier.

Salah satu kelemahan terbesar karena tidak memiliki SQM adalah harus

melakukan inspeksi pada setiap jenis material. Berikut ini adalah flow sistem

incoming inspection awal.

Universitas Kristen Petra

66

Press Shop

Incoming Material

Material Assembly

Inspection Warehouse

Finish Goods

Packaging

Sampling Warehouse

4.14. Flow Sistem Incoming Inspection Awal.

Oleh karena itu, untuk menyusun SQM dilakukan beberapa improvement

yang mengarah pada intern dan ekstern perusahaan. Beberapa improvement yang

dilakukan antara lain:

Tabel 4.5. Improvement pada Intern dan Ekstern Perusahaan.

Intern Ekstern

1.Membuat papan incoming inspection 1.Membuat standard lot size material.

pada material warehouse. 2.Mengumpulkan dan Membuat

2.Membuat Rapor Supplier. spesifikasi material.

3.Membuat ranking supplier. 3.Mengumpulkan company profile,

4.Mambuat sampling plan. flow proses pembuatan material,

layout produksi, checksheet, dan

drawing (khusus untuk packing)

pada setiap supplier.

4.7.2. Standard Lot Material

Standard lot material merupakan standard jumlah material yang dikirim

supplier per kemasan atau pack. Selama ini perusahaan belum memiliki standard

lot yang harus diikuti setiap supplier dalam melakukan pengemasan barang,

sehingga jumlah material yang dikemas dalam suatu kemasan baik plastik, kertas

ataupun kardus beraneka ragam. Jumlah material yang berlainan tersebut

memberikan beberapa kesulitan dalam perusahaan antara lain:

Pihak warehouse merasa kesulitan dalam menata dan menyimpan material,

jumlah material per kemasan yang tidak sama, type kemasan yang tidak sama

membuat warehouse membongkar dan menata kembali material dalam rak-rak

yang disediakan.

Jumlah material per kemasan biasanya berjumlah sangat besar, sedangkan

dalam data rencana produksi perusahaan dapat diketahui bahwa jumlah

Universitas Kristen Petra

67

produksi per part number. beraneka ragam. Oleh karena itu, pihak warehouse

harus menghitung kembali material yang akan dikirim pada lantai produksi.

Menurut kesulitan yang ditemui diatas, maka dibuat suatu standar lot

material untuk diberikan pada masing-masing supplier. Standar lot yang dibuat

penulis digunakan untuk material packing (rubber), dan inner box. Dasar yang

digunakan untuk membuat standard lot material adalah data rencana produksi

PPIC dalam satu bulan (bulan April). Berdasarkan perhitungan, rata-rata rencana

produksi setiap item/hari adalah 311 pcs untuk spin on dan 122 pcs untuk element.

Tabel perhitungan rata-rata rencana produksi dapat dilihat pada tabel berikut ini.

Tabel 4.6. Rata-rata Rencana Produksi.

Minggu I Minggu II Minggu III Minggu IIII TOTAL AVERAGE AVERAGE

Filter A B A B A B A B A B (1 minggu) (1 hari)

Spin On 30 39958 35 68725 37 54221 40 57937 142 220841 1,555.22 311.04

Element 29 14850 27 23767 56 18031 43 38455 155 95103 613.57 122.71

Note :

A : Jumlah jenis produk yang diproduksi dalam 1 minggu.

B : Jumlah rencana produksi 1 minggu.

Standar lot untuk material packing terbagi menjadi tiga macam yaitu:

(standar lot material packing dapat dilihat lebih detail pada lampiran 37)

a) Untuk packing spin on (diameter < 70 mm), 1 bungkus berisi 200 pcs dengan

penataan tipe 1.

b) Untuk packing element sebagian besar (diameter > 70 mm), 1 bungkus berisi

50 pcs dengan penataan tipe 2.

c) Untuk packing set, 1 bungkus berisi 200 pcs dengan penataan tipe 3.

Standar lot untuk material inner box terbagi menjadi 3 macam yaitu: (standar lot

material inner box dapat dilihat lebih detail pada lampiran 38).

a) Untuk inner box yang berukuran kecil (< 150 x 100 x 150 mm), 1 bungkus

berisi 300 pcs dengan penataan tipe 2.

b) Untuk inner box yang berukuran besar (150 x 100 x 150 mm < x < 200 x 150

x 200 cm), 1 bungkus berisi 150 pcs dengan penataan tipe 1.

c) Untuk inner box yang berukuran lebih besar, 1 bungkus berisi 100 pcs.

Berdasarkan ukuran standar lot material packing dan inner box diatas,

diperoleh ketidaksesuaian ukuran lot dengan rata-rata rencana produksi. Hal ini

dapat terjadi karena terdapat beberapa pertimbangan antara lain:

Universitas Kristen Petra

Anda mungkin juga menyukai

- Pengolahan Data - Part05Dokumen5 halamanPengolahan Data - Part05belanja121Belum ada peringkat

- Form FR - Mak 02 2018Dokumen2 halamanForm FR - Mak 02 2018eli yarniBelum ada peringkat

- Risk Register AIDokumen2 halamanRisk Register AIbondBelum ada peringkat

- QM-001 C04 (I) Rev.3Dokumen7 halamanQM-001 C04 (I) Rev.3Putra BangunBelum ada peringkat

- Pengolahan Data - Part03Dokumen5 halamanPengolahan Data - Part03belanja121Belum ada peringkat

- Iso - QC (Pengendalian Produk Tidak Sesuai)Dokumen49 halamanIso - QC (Pengendalian Produk Tidak Sesuai)teguh gunanto100% (1)

- Kertas Kerja 2 - 5Dokumen6 halamanKertas Kerja 2 - 5mark well100% (2)

- SS Nunung WDokumen7 halamanSS Nunung WZaidiBelum ada peringkat

- Complete Sop Senggara Jalan JKR (Cover & Content)Dokumen1 halamanComplete Sop Senggara Jalan JKR (Cover & Content)ahmad asyrafBelum ada peringkat

- SOP Kontrol Ketidaksesuaian JasaDokumen5 halamanSOP Kontrol Ketidaksesuaian JasaEmha Adam50% (2)

- Jobdesc Ka. Sie MTCDokumen3 halamanJobdesc Ka. Sie MTCDist BajuBelum ada peringkat

- Protap Penanganan Keluhan Kosmetik + Flowchart - RevDokumen4 halamanProtap Penanganan Keluhan Kosmetik + Flowchart - Revbcmall apriyadi100% (1)

- Job DeskDokumen19 halamanJob DeskYandaBelum ada peringkat

- QMS Roving Update Dec 2016Dokumen3 halamanQMS Roving Update Dec 2016projectrik roomBelum ada peringkat

- Form Car RevisiDokumen2 halamanForm Car RevisiYuliana FitrianiBelum ada peringkat

- Contoh NCRDokumen1 halamanContoh NCRangelaychen100% (2)

- Penjelasan NCRDokumen2 halamanPenjelasan NCRDewi100% (3)

- FM 8.6.16 - Rev 0 - VTP (Verifikasi Tindakan Perbaikan)Dokumen7 halamanFM 8.6.16 - Rev 0 - VTP (Verifikasi Tindakan Perbaikan)Aulia AzizahBelum ada peringkat

- Jiunkpe Ns s1 2006 25401174 8698 Standart - Operating Chapter4Dokumen34 halamanJiunkpe Ns s1 2006 25401174 8698 Standart - Operating Chapter4riska trinugraha septianiBelum ada peringkat

- Form Penilaian MandiriDokumen17 halamanForm Penilaian MandiriinspiriskaBelum ada peringkat

- QMS 065 Manufacturing Rework Procedure Sample (1) .En - IdDokumen5 halamanQMS 065 Manufacturing Rework Procedure Sample (1) .En - IdnovenBelum ada peringkat

- Seksi (1.6) Pembayaran Sertifikat BulananDokumen16 halamanSeksi (1.6) Pembayaran Sertifikat BulananDady RiadiBelum ada peringkat

- PM Form Lapbul ProyekDokumen68 halamanPM Form Lapbul ProyekAzhari RachmanBelum ada peringkat

- SOP K3 TimbanganDokumen2 halamanSOP K3 Timbangansuseno hindraBelum ada peringkat

- WI-11-004 ReworkFlow TagRejectDokumen6 halamanWI-11-004 ReworkFlow TagRejectyusepsopian_qaBelum ada peringkat

- Contoh PLORDokumen5 halamanContoh PLORwitarina100% (4)

- Monitoring QO QCD 24Dokumen2 halamanMonitoring QO QCD 24Fay DarmawanBelum ada peringkat

- Form Analisis Akar MasalahDokumen5 halamanForm Analisis Akar MasalahUntung AjiTiaBelum ada peringkat

- Lampiran 9 9a - Produk Siap (Vbc-After Concrete)Dokumen3 halamanLampiran 9 9a - Produk Siap (Vbc-After Concrete)Ami ShafiBelum ada peringkat

- Pengelolaan Keluhan PelangganDokumen5 halamanPengelolaan Keluhan PelangganIsrael BessieBelum ada peringkat

- Form Apl 01 - Apl 02 - ContohDokumen5 halamanForm Apl 01 - Apl 02 - Contohb04anBelum ada peringkat

- SOP PengelasanDokumen2 halamanSOP Pengelasanedn_mj1645Belum ada peringkat

- PdcaDokumen17 halamanPdcaYeftaBelum ada peringkat

- SOP - SEM - Evaluasi Subkontraktor - R1 - ApproveDokumen5 halamanSOP - SEM - Evaluasi Subkontraktor - R1 - ApproveArio WirawanBelum ada peringkat

- Wi Mesin GlueingDokumen1 halamanWi Mesin GlueingAditya KaruniaBelum ada peringkat

- Laporan Audit SNI - PT. Haengnam 2022Dokumen1 halamanLaporan Audit SNI - PT. Haengnam 2022Caryono CrBelum ada peringkat

- MEKANISME DAN STRATEGY PENILAIAN PIPK UpdateDokumen7 halamanMEKANISME DAN STRATEGY PENILAIAN PIPK UpdateFazrul Huda100% (1)

- Aplikasi Vclaim "Surat Kontrol Dan Rujukan Internal": VERSI 1.17.0Dokumen19 halamanAplikasi Vclaim "Surat Kontrol Dan Rujukan Internal": VERSI 1.17.0Puzii FauziahhBelum ada peringkat

- NC & Cust. ComplainDokumen10 halamanNC & Cust. ComplainAmindo DharmaBelum ada peringkat

- SOP-QEMR-01 Tindakan Perbaikan Dan Pencegahan (Upgrade ISO 9001 2015)Dokumen17 halamanSOP-QEMR-01 Tindakan Perbaikan Dan Pencegahan (Upgrade ISO 9001 2015)BudimanBelum ada peringkat

- Tugas Kasus Industri Kelompok 1Dokumen9 halamanTugas Kasus Industri Kelompok 1Nur AzizahBelum ada peringkat

- QA Contoh Dokumen PreventiveandCorrectiveActionFormDokumen2 halamanQA Contoh Dokumen PreventiveandCorrectiveActionFormyoga100% (1)

- QEP-Q-009 Tindakan Perbaikan Dan PencegahanDokumen9 halamanQEP-Q-009 Tindakan Perbaikan Dan PencegahanNuryaniBelum ada peringkat

- Revisi Dipa2022 KLDokumen24 halamanRevisi Dipa2022 KLHilman HamkaBelum ada peringkat

- Contoh Pengisian CAPA Audit - 11Dokumen4 halamanContoh Pengisian CAPA Audit - 11erikaoktavianipurbaBelum ada peringkat

- Bedah Langkah QCC 5 - 6Dokumen22 halamanBedah Langkah QCC 5 - 6afin yolantaBelum ada peringkat

- Sop Produksi PrintingDokumen5 halamanSop Produksi PrintingMitra AdaradenaBelum ada peringkat

- PPCC-01-QA-01 (New)Dokumen8 halamanPPCC-01-QA-01 (New)ryuugaBelum ada peringkat

- 2017-07-26 Evaluasi L3 Pengendalian Administrasi Crew 3 EditDokumen2 halaman2017-07-26 Evaluasi L3 Pengendalian Administrasi Crew 3 EditriasupriyaniBelum ada peringkat

- 007.00 Penanganan Produk KembalianDokumen4 halaman007.00 Penanganan Produk Kembalianintantyz50% (2)

- Sop Perencanaan Dan Pengendalian Produksi MoldingDokumen9 halamanSop Perencanaan Dan Pengendalian Produksi MoldingDicky R. Ferrysta100% (2)

- Prosedur ImplementasiDokumen12 halamanProsedur ImplementasiKasih LeliakBelum ada peringkat

- Post Implementation ReviewDokumen9 halamanPost Implementation ReviewAdi YusufBelum ada peringkat

- Laporan PKL Rizky Salman Fix BangetDokumen33 halamanLaporan PKL Rizky Salman Fix BangetRizky SalmanBelum ada peringkat

- Juknis Revisi DIPA Setelah Interkoneksi SAKTI - Satu DJADokumen16 halamanJuknis Revisi DIPA Setelah Interkoneksi SAKTI - Satu DJANaufal HibbanBelum ada peringkat

- NC Internal Audit ISMS Survey Mapping SMT 2 2022 - SIGNEDDokumen1 halamanNC Internal Audit ISMS Survey Mapping SMT 2 2022 - SIGNEDThe PothetBelum ada peringkat

- Laporan IkaDokumen9 halamanLaporan IkaMUHAMMAD AIMAN HAKIM BIN SUHAIMI MoeBelum ada peringkat

- Pengolahan Data - Part01Dokumen5 halamanPengolahan Data - Part01belanja121Belum ada peringkat

- Pengolahan Data - Part02Dokumen5 halamanPengolahan Data - Part02belanja121Belum ada peringkat

- Pengolahan Data - Part04Dokumen5 halamanPengolahan Data - Part04belanja121Belum ada peringkat

- Data Penerimaan - Chapter2aDokumen15 halamanData Penerimaan - Chapter2abelanja121Belum ada peringkat

- Data Penerimaan - Chapter3aDokumen11 halamanData Penerimaan - Chapter3abelanja121Belum ada peringkat

- Data Penerimaan - Chapter1 PDFDokumen53 halamanData Penerimaan - Chapter1 PDFbelanja121Belum ada peringkat

- Data Penerimaan - Chapter5aDokumen12 halamanData Penerimaan - Chapter5abelanja121Belum ada peringkat