Data Penerimaan - Chapter1 PDF

Diunggah oleh

belanja121Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Data Penerimaan - Chapter1 PDF

Diunggah oleh

belanja121Hak Cipta:

Format Tersedia

4.

PENGOLAHAN DATA

4.1. Sistem Distribusi dan Kontrol Dokumen

4.1.1. Kondisi Awal Perusahaan

Perusahaan awalnya telah memiliki metode sederhana untuk

mendistribusikan dokumen pada bagian produksi saat diperlukan. Dalam metode

tersebut, yang didistribusikan hanya dokumen yang diperuntukkan di lantai

produksi secara langsung saja, adapun dokumen yang didistribusikan antara lain:

• Standar dimensi atau ukuran komponen baik yang diletakkan pada mesin

maupun untuk pedoman kepala line dan QC untuk melakukan pemeriksaan.

• Standar keranjang (standar jumlah lot komponen per keranjang).

• Spesifikasi produk

• Dokumen NonConforming Report tertentu saja (misalnya berkaitan dengan

penggantian material reject).

Metode distribusi yang digunakan masih kurang sempurna. Berikut ini

adalah prosedur distribusi dokumen saat itu dalam bentuk flow process.

QA membubuhkan

Start Dokumen tanda tangan pada Copy Distribusi

dokumen

End

Gambar 4.1. Prosedur Distribusi Dokumen Awal di Perusahaan.

Prosedur distribusi dokumen diatas memiliki beberapa kelemahan antara

lain:

a) Belum ada bukti serah terima dokumen. Selama ini distribusi dokumen

dilakukan dengan menyerahkan dokumen secara langsung tanpa ada bukti

serah terima dokumen.

b) Dokumen tidak terkontrol. Departemen Quality Assurance belum memberikan

tanda untuk mengidentifikasi dokumen yang telah terkontrol. Selain itu,

distribusi dokumen baru tidak diikuti dengan penarikan dokumen sehingga

35

Universitas Kristen Petra

36

satu orang dapat memiliki dokumen yang sama dengan isi yang berbeda. Hal

ini akan sangat fatal akibatnya bila terjadi pada spesifikasi produk, karena

dapat meningkatkan reject. Spesifikasi produk merupakan dokumen yang

berperan penting dalam proses produksi di perusahaan.

c) Sulit untuk memonitoring dan mengidentifikasi penerima distribusi. Belum

adanya bukti serah terima menjadi kendala untuk memonitor dan

mengidentifikasi siapa saja yang telah memperoleh distribusi dokumen baru

dan siapa saja yang belum sehingga distribusi dokumen tidak merata. Hal ini

akan fatal akibatnya bila terjadi pada dokumen spesifikasi produk, karena

dapat meningkatkan reject.

d) Belum ada suatu standar penomoran dokumen yang baku. Perusahaan belum

memiliki standar penomoran yang baku sehingga terdapat ketidakseragaman

penomoran dokumen pada masing-masing departemen. Adapun 4 (empat)

jenis penomoran lama pada dokumen yang digunakan antara lain:

• QM-XXX-YYY-ZZZ-A.BB

• QM-XXX-YYY-ZZZ-AAA

• YYY-ZZZ-A.BB

• YYY-ZZZ-AAA

Dimana pengertian untuk masing-masing kode penomoran adalah:

- QM adalah kependekan dari Quality Management.

- XXX diganti dengan kependekan nama perusahaan.

- YYY diganti dengan kependekan nama masing-masing departemen

seperti Quality Assurance (QAD), PPIC (PPC), Purchasing (PUR),

Produksi line Presshop (FPC), Produksi line Assembly (FAS), dan

Warehouse (WHD).

- ZZZ diganti dengan kependekan dari jenis dokumen yang diberi

nomor seperti Structure Organization (STC), Quality Objective

(QOB), Job Description (JOB), Flowcharts (FLC), Quality Plan

(QPL), Spesifikasi (SPC), Prosedur (PCD), Work instruction (WIN),

dan Standard (STD).

- A.BB diganti dengan nomor urut dokumen seperti 1.01, 2.01, dan

seterusnya

Universitas Kristen Petra

37

- AAA diganti dengan nomor urut dokumen 1, 2, 3, dan seterusnya.

4.1.2. Perbaikan Sistem Distribusi dan Kontrol Dokumen

Saat ini, aktivitas distribusi dan kontrol dokumen dilakukan pada

beberapa dokumen penting antara lain:

• Standard Operation Procedure

• Work Instruction

• Standard

• Spesifikasi Produk

• Drawing

Menurut beberapa kelemahan yang ada pada sistem distribusi dan

kontrol dokumen di perusahaan, perlu dilakukan beberapa perbaikan untuk

mengatasi kelemahan yang ada. Langkah perbaikan yang dilakukan yaitu:

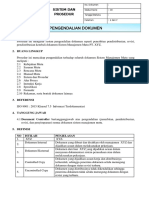

4.1.2.1.Pembuatan Prosedur Distribusi dan Kontrol Dokumen.

Langkah pertama yang perlu dilakukan untuk memperbaiki Sistem

Distribusi dan Kontrol Dokumen adalah membuat dan menetapkan prosedur

untuk distribusi dan kontrol dokumen internal perusahaan. Hal ini dilakukan

karena perusahaan belum memiliki prosedur yang baku dalam mendistribusikan

dan mengontrol dokumen yang terbit.

Menurut data yang dikumpulkan, baik dari referensi buku maupun

kondisi nyata di perusahaan serta masukan dari staff perusahaan akan dibuat suatu

sistem yang terpusat (sentralisasi) dalam mendistribusi dan mengontrol dokumen.

Hal ini dilakukan untuk mempermudah pengendalian dokumen yang terbit dan

tidak mengganggu aktivitas rutin dari masing-masing departemen. Departemen

Quality Assurance (bagian dokumen kontrol) akan memegang dan bertanggung

jawab untuk mendokumentasikan, mendistribusikan dan mengontrol setiap

dokumen yang terbit.

Seluruh dokumen yang dibuat oleh masing-masing departemen

diserahkan kepada departemen Quality Assurance setelah disahkan oleh pihak

yang berwenang pada masing-masing departemen. Dokumen tersebut dibagi

menjadi dua macam, dokumen baru dan dokumen revisi, jika dokumen

Universitas Kristen Petra

38

merupakan revisi dari dokumen yang sebelumnya, maka departemen yang

membuat akan menyerahkan dokumen revisi beserta dengan Form Permohonan

Revisi Dokumen seperti berikut ini.

PT FSCM MANUFACTURING INDONESIA QA-04

PLANT 4 - FILTER & CABLE DIVISION REV : 0

KRIAN - SIDOARJO

FORM PERMOHONAN REVISI DOKUMEN

1. Jenis Dokumen yang direvisi

Standard Operation Procedure Lain-lain

Working Instruction

2. Nama Dokumen

3. Nomor Dokumen

4. Dari Revisi Ke Revisi

5. Tgl Efektif Tgl Efektif

6. Bagian yang Mengalami Perubahan

7. Alasan Revisi

Disetujui Diketahui Dibuat

Nama : Nama : Nama :

Gambar 4.2. Form Permohonan Revisi Dokumen.

Departemen Quality Assurance akan mendistribusikan dokumen kepada

departemen atau divisi yang bersangkutan setelah menerima dokumen dan

meregistrasi dokumen. Pada saat meregistrasi dokumen, Quality Assurance akan

memberikan nomor dokumen dan mengubah status dokumen (revisi ke 0, 1, 2

dan seterusnya) jika dokumen tersebut dokumen baru, dan hanya mengubah status

dokumen bila merupakan dokumen revisi. Selain mendistribusikan dokumen

(dokumen baru), Quality Assurance juga akan menarik dokumen lama bila

dokumen revisi telah terbit. Keterangan mengenai Prosedur Distribusi dan Kontrol

Dokumen dapat dilihat lebih lanjut pada gambar berikut ini.

Universitas Kristen Petra

39

STANDART OPERATION PROCEDURE Standar : FSCM-9001 : 2000

PT FSCM MANUFACTURING DISTRIBUSI DAN KONTROL DOKUMEN Halaman : 1 dari 1

PLANT 4 - FILTER & CABLE DIVISION DIBUAT DIKETAHUI Revisi ke : 0

KRIAN - SIDOARJO Ditetapkan : 16 Mei 2006

Direvisi :0

No. DOK : QM-FSCM-QAD-SOP-003

DEPARTEMEN/DIVISI QA KETERANGAN

START

TUJUAN :

Menjelaskan prosedur distribusi dan pengontrolan dokumen Standart Operation Procedure, Standart, Work In

SOP/STD/WI/FORM/ dan Drawing di PT FSCM Indonesia Plant 4.

DRAWING 1

PROSEDUR :

1. Departemen/divisi yang ada di PT FSCM membuat Standard Operation Procedure, Standard, Work Instructi

SOP/STD/WI/FORM/ atau Drawing.

Dokumen Ya 2. Standard Operation Procedure, Standard, Work Instruction, Form, atau Drawing yang dibuat oleh masing-m

2 DRAWING

baru? departemen/divisi merupakan dokumen baru atau lama. Bila dokumen tersebut merupakan dokumen baru,

departemen/divisi yang membuat, memberikan dokumen kepada departemen Qualiy Assurance.

Tdk 3. Quality Assurance meregistrasi dokumen dengan memberikan nomor dokumen dan status dokumen.

Registrasi

Form 4. Quality Assurance mencopy dokumen sebanyak yang dibutuhkan, membubuhkan stempel controlled copy, t

dokumen 3

Permohonan distribusi, dan paraf pada dokumen serta mendistribusikannya kepada departemen/divisi yang bersangkutan

Revisi 7 5. Departemen/divisi yang bersangkutan menerima dokumen baru dari Quality Assurance.

Distribusi 6. Departemen/divisi yang menerima dokumen menandatangani Daftar Distribusi Dokumen sebagai bukti bahw

dokumen 4 1 tersebut telah diterima dari Quality Assurance.

7. Bila dokumen yang dibuat oleh departemen/divisi adalah dokumen revisi dari dokumen lama maka departem

Form dahulu mengisi Form Permohonan Revisi Dokumen QA - 04.

Permohonan 8. Departemen/divisi memberikan Revisi dokumen dan Form Permohonan Revisi kepada Quality Assurance.

Revisi 9. Quality Assurance melakukan perubahan status dokumen.

+ 8 10. Quality Assurance mencopy dokumen sebanyak yang dibutuhkan, membubuhkan stempel controlled copy,

SOP/STD/WI/FORM/ distribusi, dan paraf pada dokumen serta menarik dokumen lama dan mendistribusikan dokumen yang tela

DRAWING 11. Departemen/divisi yang bersangkutan menerima revisi dokumen dan memberikan dokumen lama kepada Q

Assurance.

SOP/STD/WI/FORM/ 12. Departemen/divisi yang menerima revisi dan memberikan dokumen lama menandatangani Daftar Penarika

DRAWING 11 Ubah status revisi dan Daftar Distribusi Dokumen.

dokumen 9 13. Quality Assurance menyimpan dokumen lama sebagai Company History File yang sewaktu-waktu dapat di

sebagai referensi pembuatan dokumen baru maupun revisi dokumen.

Tanda tangan Daftar

Tarik dan distribusi

Penarikan Dokumen

dokumen 10

dan Daftar Distribusi

Dokumen 12

Simpan Dokumen lama

1 sebagai Company

History File 13

SOP/STD/WI/FORM/

DRAWING 5 END

Tanda tangan pada

Daftar Distribusi

Dokumen 6

END

Gambar 4.3. Prosedur Distribusi dan Kontrol Dokumen

Universitas Kristen Petra

40

4.1.2.2. Pembuatan Standar Penomoran Dokumen yang baku.

Dalam Prosedur Distribusi dan Kontrol Dokumen yang dibuat penulis

memuat point registrasi dokumen, yang berarti setiap dokumen yang terbit dan

telah disahkan harus diberi nomor. Penomoran dokumen akan memudahkan

dokumen control dalam mengidentifikasi dan menyimpan dokumen.

Berikut ini adalah standar penomoran dokumen pada perusahaan.

Standart : FSCM - 9001 : 2000

PT FSCM MANUFACTURING STANDART Halaman : 1 dari 1

PLANT 4 - FILTER & CABLE DIVISION Level Revisi :0

KRIAN - SIDOARJO Ditetapkan : 6 Mei 2006

PENOMORAN DOKUMEN Direvisi :0

No. DOK. :QM-FSCM-QAD-STD-039

1. TUJUAN

Menjelaskan metode penomoran dokumen pada sistem dokumentasi PT FSCM Manufacturing plant 4.

2. JUKLAK PENOMORAN DOKUMEN

QM = QUALITY MANAGEMENT

NAMA PERUSAHAAN

FSCM

DIVISI

ACD = Accounting departement

GAD = General affair departement

MKD = Marketing departement

MTD = Maintenance departement

PDD = Product development departement

PPD = PPIC departement

PRO = Production departement

PUR = Purchasing departement

PSD = Process Engineering departement

QAD = Quality assurance departement

QCD = Quality control document

JENIS DOKUMEN

SOP = Standart operation procedure

STD = Standart

WI = Work instruction

DRW = Drawing

NOMOR URUT DOKUMEN

001 003

002 dan seterusnya

DIKETAHUI DIBUAT

Gambar 4.4. Standar Penomoran Dokumen

4.1.2.3. Pembuatan Daftar Induk Dokumen.

Untuk membantu departemen Quality Assurance dalam meregistrasi

dokumen, perlu dibuat suatu sistem yang dapat memudahkan dalam penomoran

dan pemberian atau mengubah status dokumen. Selama ini perusahaan belum

memiliki sistem yang dapat mempermudah untuk meregistrasi dokumen. Penulis

berinisiatif untuk membuat Daftar Induk Dokumen yang akan selalu di-up date

Universitas Kristen Petra

41

isinya setiap kali meregistrasi dokumen. Daftar Induk Dokumen dibuat pada

program excel secara sederhana, yang memuat kolom-kolom yang berisi nama

departemen, jenis dokumen, status dokumen, nomor dokumen beserta nama

dokumen yang dapat dilihat lebih detail pada lampiran 7.

Dari Daftar tersebut Quality Assurance akan mengetahui nomor terakhir

yang telah dipakai atau diterbitkan pada masing-masing departemen dan jenis

dokumen sehingga tidak sampai terjadi penggunaan dua nomor yang sama untuk

dokumen yang berbeda. Selain itu, dengan adanya informasi status dokumen,

Quality Assurance dapat dengan mudah mengontrol dokumen. Bila status

dokumen yang diregistrasi menunjukkan revisi ke 1, 2, dan seterusnya ,maka

Quality Assurance harus menarik dokumen yang lama.

4.1.2.4.Pembuatan daftar atau dokumen yang baku untuk Distribusi dan Penarikan

dokumen.

Dalam pembuatan daftar distribusi dan penarikan dokumen terjadi 2

(dua) kali perubahan, dimana kedua daftar tersebut telah diterapkan dalam

aktivitas rutin perusahaan. Keterangan lebih lanjut dapat dilihat pada tabel berikut

ini.

Tabel 4.1. Pembuatan Daftar Distribusi dan Penarikan Dokumen

Before Improvement 1 Improvement 2

Daftar/Form:

a) Distribusi Tidak ada Lihat pada lampiran 8 Lihat gambar 4.5.

b) Penarikan Lihat gambar 4.6.

- Dibagi dalam 2 jenis - Form distribusi dan

form yaitu form penarikan dibagi

distribusi dan menurut nama

penarikan. departemen.

Sistem Tidak ada - Menjalankan - Dokumentasi form

aktivitas penarikan distribusi dan

dokumen lama setiap penarikan

dokumen baru terbit dipisahkan.

(dokumen sama).

Waktu Sampai dengan Awal Maret 2006 s/d Juni 2006 s/d

implementasi Februari 2006. Mei 2006. sekarang.

Universitas Kristen Petra

42

Tabel 4.1. Pembuatan Daftar Distribusi dan Penarikan Dokumen (sambungan).

Before Improvement 1 Improvement 2

Kelemahan - Tidak ada bukti - Masih mengalami - Terlalu banyak

serah terima. kesulitan dalam form yang dibawa

- Sulit monitoring dan monitoring dan setiap distribusi

identifikasi distribusi identifikasi dan tarik

dokumen. dokumen. dokumen.

- Sulit untuk kontrol - Dokumentasi form

dokumen yang baru distribusi dan

dan lama. penarikan dokumen

sering tercampur

karena berada dalam

satu buku yang

sama.

Berikut ini merupakan contoh form distribusi dan penarikan dokumen

improvement 2 yang hingga saat ini digunakan.

PT FSCM MANUFACTURING INDONESIA QA-07

PLANT 4 - FILTER & CABLE DIVISION REV : 0

KRIAN - SIDOARJO

DAFTAR DISTRIBUSI PROCEDURE, SPESIFIKASI, STANDARD, DAN DRAWING

BULAN :

DEPARTEMEN

NO. TGL. DIST DOKUMEN NAMA T. TANGAN

Gambar 4.5. Form Distribusi Dokumen

PT FSCM MANUFACTURING INDONESIA QA-10

PLANT 4 - FILTER & CABLE DIVISION REV : 0

KRIAN - SIDOARJO

DAFTAR PENARIKAN PROCEDURE, SPESIFIKASI, STANDARD, DAN DRAWING

BULAN :

DEPARTEMEN

NO. TGL. TARIK DOKUMEN YANG DITARIK NAMA T. TANGAN

Gambar 4.6. Form Penarikan Dokumen

Universitas Kristen Petra

43

4.2. Standard

4.2.1. Keadaan Awal Perusahaan

Awalnya perusahaan telah memiliki beberapa standar yang, tetapi hampir

seluruh standar tersebut telah out of date. Pada umumnya dokumen tersebut dibuat

saat perusahaan masih dibawah nama PT Intipelangi Drumasindo, sedangkan

sekarang perusahaan dibawah naungan PT FSCM Manufacturing Indonesia yang

tentunya memiliki sistem manajemen yang berbeda. Adapun beberapa dokumen

khususnya standar yang telah out of date adalah berbagai macam Standard

Operation Procedure (SOP) dengan format lama seperti SOP sampling

pemeriksaan produk, SOP pengisian form, SOP penomoran alat ukur, SOP

kalibrasi, dan lain-lain.

Saat ini perusahaan telah memiliki Standar Komponen, Manufacturing

Process & Quality Planning yang akan selalu direvisi bila ada yang kurang sesuai

dengan kondisi lapangan. Menurut pengamatan, perlu dilakukan revisi dokumen

standar yang sudah tidak sesuai dengan kondisi di perusahaan untuk mencapai

sertifikasi ISO 9001. Satu hal yang mendukung perlunya revisi dokumen standar

adalah sebagian besar standar kecuali standar komponen, MPQP, dan spesifikasi

produk terakhir dibuat atau direvisi antara tahun 1997 s/d 2001. Oleh karena itu,

dilakukan revisi pada beberapa standard dan membuat beberapa standar baru yang

diperlukan oleh perusahaan.

4.2.2. Standard Operation Procedure (SOP)

Standard Operation Procedure merupakan suatu prosedur standar yang

harus dimiliki oleh suatu perusahaan dalam melakukan aktivitas rutin. Selama ini

perusahaan telah memiliki beberapa SOP, tetapi telah out of date, karena itu akan

dilakukan revisi pada beberapa SOP yang ada dan menambahkan dengan

beberapa prosedur yang sangat penting dalam aktivitas rutin perusahaan.

Berdasarkan data yang dikumpulkan dapat diperoleh bahwa perusahaan

telah memiliki tujuh prosedur. Berikut ini adalah prosedur yang dimiliki

perusahaan, prosedur yang direvisi, serta prosedur baru yang dibuat.

Universitas Kristen Petra

44

Tabel 4.2. Prosedur (SOP) Lama, Revisi, dan Baru

Prosedur Lama Yang direvisi Prosedur Baru (dibuat)

1) Prosedur Calibration 1) Prosedur Calibration 1) Standard Operation

Serial Number. Serial Number (akan Procedure Distribusi

2) Prosedur Identitas dibahas pada dan Kontrol Dokumen

Stamp Inspector. standard (telah dibahas pada

3) Prosedur Status Label penomoran). subbab Sistem

Kalibrasi. 2) Prosedur Metode Distribusi dan Kontrol

4) Prosedur Metode Sampling (akan Dokumen).

Sampling. dibahas pada subbab 2) Standard Operation

5) Prosedur Kalibrasi Supplier Quality Procedure Penanganan

Eksternal. Manual). Barang Cacat.

6) Prosedur Kalibrasi 3) Standard Operation

Internal. Procedure Penanganan

7) Prosedur Pengajuan Komplain kepada

Claim dari Customer. Supplier.

4) Standard Operation

Procedure Permintaan

Pembelian Kontan.

5) Standard Operation

Procedure Pembuatan

Non Conforming

Report (akan dibahas

pada subbab Non

Conforming Report).

6) Standard Operation

Procedure Customer

Complain (akan

dibahas pada subbab

Customer Complain).

4.2.2.1. Standard Operation Procedure Penanganan Barang Cacat

Standard Operation Procedure (SOP) penanganan barang cacat,

merupakan prosedur yang dibuat untuk departemen Quality Assurance yang

memuat langkah-langkah yang diambil dan dilakukan oleh departemen Produksi,

Quality Control, Quality Assurance dan PPIC saat menemukan barang atau

material yang cacat pada lantai produksi. Pembuatan SOP ini berfungsi sebagai

pedoman bagi keempat departemen diatas dalam menangani barang cacat,

sehingga setiap departemen mengetahui fungsi dan kewajibannya masing-masing.

Dokumen penunjang yang lain yang digunakan dan berhubungan dengan

SOP ini adalah form Non Conforming Report (QC-15), Tag (label status Hold atau

Universitas Kristen Petra

45

NG) yang akan dibahas pada Standard Tag Systems, serta SOP Penanganan

Komplain kepada Supplier. SOP penanganan barang cacat dapat dilihat lebih

detail pada lampiran 9.

4.2.2.2. Standard Operation Procedure Penanganan Komplain kepada Supplier

SOP penanganan komplain kepada supplier, merupakan prosedur yang

dibuat untuk departemen Quality Assurance yang memuat prosedur untuk

melakukan komplain terhadap kualitas material saat ditemukan adanya barang

yang cacat pada lantai produksi yang disebabkan oleh faktor material. Pada

prosedur ini, Quality Assurance tidak akan melakukan komplain secara langsung

kepada supplier, tetapi melalui departemen Purchasing, yang merupakan

departemen penghubung antara supplier dan perusahaan.

Dokumen penunjang lain yang digunakan dan berhubungan dengan SOP

ini adalah SOP penanganan barang cacat, form Non Conforming Report (QC-15),

form Pemberitahuan Komplain (QA-03) dan SOP penerimaan barang dari

supplier. SOP Penanganan Komplain kepada Supplier dapat dilihat lebih detail

pada lampiran 10.

PT. FSCM MANUFACTURING INDONESIA PLANT 4 QA-03

KRIAN - SIDOARJO REV : 0

FORM PEMBERITAHUAN COMPLAINT KE SUPPLIER

NAMA/JENIS TGL JML JML YANG

NO. SUPPLIER NO.PO NO.LOT MASALAH

MATERIAL DATANG DATANG MASALAH

Diketahui, Dibuat,

Purchase Quality Assurance

Gambar 4.7. Form Pemberitahuan Komplain

4.2.2.3. Standard Operation Procedure Permintaan Pembelian Kontan

SOP Permintaan Pembelian Kontan, merupakan prosedur yang dibuat

untuk departemen purchasing yang memuat prosedur yang harus ditempuh oleh

Universitas Kristen Petra

46

setiap departemen dalam perusahaan untuk mengajukan permintaan pembelian

kontan kepada purchasing. Selain itu, prosedur ini dibuat untuk memberitahukan

kepada seluruh departemen berapa lama waktu yang diperlukan untuk

mengajukan permintaan pembelian kontan sehingga setiap departemen dapat

memperkirakan waktu pengajuan permintaan pembelian dengan waktu barang

dibutuhkan dengan tepat.

Dokumen lain yang digunakan dan berhubungan dengan SOP ini adalah

Permintaan Pembelian, Form Cash bon, Purchase Order, dan nota pembelian

kontan. Dokumen diatas tidak akan dibahas dalam tugas akhir ini sebab berada

diluar subject yang diangkat penulis dalam penulisan tugas akhir ini. SOP

Permintaan Pembelian Kontan dapat dilihat lebih detail pada lampiran 11.

4.2.3. Good and Bad Standard

Kualitas adalah suatu point penting yang harus selalu dijaga, baik melalui

Laporan Hasil Periksa maupun laporan reject harian. Selama ini perusahaan

belum memiliki suatu standar yang menyatakan atau memvisualisasikan produk

cacat sehingga operator tidak memiliki suatu pedoman untuk menyatakan bahwa

produk yang diproduksi olehnya termasuk produk cacat atau bukan. Good and

Bad Standard diperlukan untuk memberitahukan standar komponen atau produk

yang baik dan yang jelek kepada operator. Walaupun perusahaan telah memiliki

departemen Quality Control, operator tetap harus diberitahukan standard produk

yang baik dan yang jelek sebab:

a) Agar operator tidak memproduksi atau membuat barang yang berkualitas

jelek.

b) Quality Control hanya berfungsi untuk memisahkan produk yang berkualitas

baik dan jelek tidak untuk menurunkan reject produksi, sebab reject produksi

hanya dapat diturunkan bila operator mengurangi pembuatan produk yang

berkualitas jelek.

c) Jumlah personel Quality Control sedikit sehingga tidak memungkinkan untuk

melakukan inspeksi 100% pada produk yang dibuat oleh seluruh operator.

d) Quality Control melakukan inspeksi dengan mengambil sample setiap kurun

waktu tertentu sehingga bila operator tidak turut berperan dalam pemisahan

Universitas Kristen Petra

47

produk yang baik dan jelek, produk yang berkualitas jelek masih

berkemungkinan besar untuk lolos.

Good and Bad standard diletakkan pada papan visual control yang

terdapat pada masing-masing mesin. Dokumen good and bad standard tidak

berdiri sendiri, tetapi dirangkai menjadi satu dengan Work instruction Papan

Visual Kontrol yang memuat langkah-langkah yang harus diakukan operator

untuk mengisi papan visual kontrol kualitas yang berisi contoh produk atau

komponen yang baik dengan yang jelek (jika ada). Selain itu, papan visual kontrol

kualitas berisi:

a) Production Control Board (kecuali line element assy)

b) Good and Bad Sample Product

c) Good/Bad Standard dan Work instruction Papan Visual Kontrol Kualitas

d) Preventive Maintenance Checksheet

e) Machine History Card

f) Dies History Card (kecuali line yang tidak menggunakan dies pada mesin)

g) Quality Control Checksheet

h) Working Instruction Process

i) Laporan hasil Produksi

Berikut ini dapat dilihat contoh dokumen good and bad standard dan

Work instruction Papan Visual Kontrol Kualitas, dokumen lain dapat dilihat pada

lampiran 12.

Universitas Kristen Petra

48

Standart : FSCM - 9001 : 2000

PT FSCM MANUFACTURING

WORK INSTRUCTION Halaman : 1 dari 1 GAMBAR PAPAN VISUAL KONTROL KUALITAS

PLANT 4 - FILTER & CABLE DIVISION Level Revisi : 0

VISUAL KONTROL KUALITAS

KRIAN - SIDOARJO Ditetapkan : 10 Mei 2006

Direvisi :0 1. Production Control Bo

ELEMEN COVER No. DOK. :QM-FSCM-QAD-WI-013

1. TUJUAN

Menjelaskan prosedur pengisian dan pemeliharaan papan visual kontrol kualitas yang terdapat

pada setiap proses produksi.

2. PROSEDUR PENGISIAN PAPAN VISUAL KONTROL KUALITAS

2.1. Operator meletakkan produk OK pada Papan Visual Kontrol Kualitas yang diambil dari 2. Good and Bad Sample P

produk pertama yang dihasilkan setelah setting berhasil di awal produksi. Produk OK diberi

paraf dan keterangan waktu pembuatan oleh QC line, sebagai bukti setting berhasil dan

produksi boleh berjalan sudah di approve oleh QC. 3. Good/Bad Standard

2.2. Operator meletakkan produk NG pada Papan Visual Kontrol Kualitas dan memberi tanda pada 4. Preventive Maintenance

bagian yang cacat, produk tersebut merupakan produk cacat yang pertama kali ditemukan 5. Machine History Card

setelah produksi berjalan. 6. Dies History Card

Dies history card akan t

a) Bila jenis kecacatan sama dengan yang sebelumnya, letakkan produk cacat pada keranjang

ada dies yang digunaka

NG (merah). produksi. Bila tidak ada

b) Bila jenis kecacatan tidak sama dengan yang sebelumnya, tambahkan produk cacat pada digunakan, maka dies h

Papan Visual Kontrol Kualitas. dalam keadaan kosong

7. Quality Control Checks

2.3. Operator mengosongkan tempat produk OK dan NG pada Papan Visual Kontrol Kualitas

8. Working Instruction

jika mesin sedang off/tidak produksi.

9. Laporan Hasil Produksi

3. PEMELIHARAAN PAPAN VISUAL KONTROL KUALITAS

3.1. Operator membersihkan Papan Visual Kontrol Kualitas pada waktu melakukan 5 R untuk

linenya masing-masing.

3.2. Operator dan K.A. line produksi turut memperhatikan keutuhan dan posisi/letak Papan

Visual Kontrol Kualitas sesuai gambar Papan Visual Kontrol Kualitas.

3.3. Operator menjaga Papan Visual Kontrol Kualitas yang terletak disamping mesin sesuai

dengan nomor mesin yang dijalankan dan pada posisi nya dalam area berwarna hijau (Papan

Visual Kontrol Kualitas pada mesin ini tidak boleh tertukar/ditukar dengan papan visual kontrol

kualitas mesin lain).

GOOD STANDARD BAD STANDARD

3

1

2

1. Hasil tidak bergram, tidak penyok, dan tidak

sumbing Penyok Sumbing

2. Hasil harus flat

3. Hasil forming merata; Tidak boleh baling.

DISETUJUI DIKETAHUI D

Bahan tidak boleh berkarat, baret dan keriput

Production Engineering Quality

Gambar 4.8. Work Instruction Visual Kontrol Kualitas/Good and Bad

Standard

Universitas Kristen Petra

49

4.2.4. Standard Penomoran

Standard penomoran merupakan suatu standard yang dibuat untuk

departemen Quality Assurance agar dapat membantu untuk melakukan

pengontrolan dokumen-dokumen dengan lebih mudah. Selain dokumen,

penomoran juga perlu dilakukan pada sample desain inner box, alat ukur, laporan

atau form-form yang masih berhubungan dengan Quality Assurance dan

document control. Sampai dengan saat ini standar penomoran yang telah dibuat

oleh antara lain:

a) Standard Penomoran Dokumen (telah dibahas dalam subbab Sistem Distribusi

dan Kontrol Dokumen).

b) Standard Penomoran Non Conforming Report (akan dibahas pada subbab Non

Conforming Report).

c) Standard Penomoran Sample Desain Inner Box

d) Standard Penomoran Alat Ukur

e) Standard Penomoran Form Perubahan Spesifikasi

f) Standard Penomoran Sticker Acceptance

g) Standard Penomoran Laporan Test Laboratorium

Universitas Kristen Petra

50

4.2.4.1. Standard Penomoran Sample Desain Inner Box

Standard penomoran ini dibuat untuk menomori Sample Desain Inner

Box yang dikumpulkan pada perusahaan. Sample Desain ini berfungsi sebagai

pedoman bagi departemen Quality Assurance untuk melakukan approval desain

inner box yang berasal dari supplier. Kumpulan sample desain ini berhubungan

dengan spesifikasi inner box yang dibuat oleh penulis (akan dibahas lebih lanjut

dalam subbab Spesifikasi inner box).

Penulis mengelompokkan sample desain ini menjadi tiga jenis yaitu

untuk inner box oil filter, fuel filter, dan air filter. Hal ini berdasarkan macam

desain inner box untuk masing-masing customer berbeda-beda serta tulisan untuk

setiap jenis filter berbeda pula sehingga tidak sulit untuk mengidentifikasinya.

Satu hal yang perlu diperhatikan adalah penulis hanya mengumpulkan inner box

berdasarkan desainnya saja bukan ukuran, sebab setiap filter memiliki ukuran

inner box yang berbeda. Ukuran untuk masing-masing inner box telah

dicantumkan pula pada spesifikasi inner box.

Standard penomoran sample desain dibuat mengikuti pengelompokan

jenis filter yang dilakukan oleh penulis diatas, nama customer, serta engine (jenis

mesin kendaraan) dari setiap part filter (lihat lampiran 13).

4.2.4.2. Standard Penomoran Alat Ukur

Pada awalnya standard penomoran alat ukur ini telah dimiliki oleh

perusahaan, tetapi belum diterapkan serta sudah banyak alat ukur yang bertambah

maupun berkurang, oleh karena itu dilakukan penyusunan ulang standard

penomoran alat ukur ini dari Prosedur Calibration Serial Number yang telah

dimiliki perusahaan. Selain menyusun atau merevisi standard penomoran alat

ukur yang ada, penulis juga mendata dan mengidentifikasi seluruh alat ukur yang

dimiliki perusahaan.

Standard penomoran alat ukur dapat dilihat lebih detail pada lampiran

14. Setelah mendata dan mengidentifikasi seluruh alat ukur yang dimiliki oleh

perusahaan penulis membuat daftar departemen dan karyawan atau staff yang

bertanggung jawab untuk memegang dan memelihara alat ukur (lihat lampiran

Universitas Kristen Petra

51

15). Tujuan mendata, mengidentifikasi, dan membuat daftar departemen serta

personel yang bertanggung jawab yaitu untuk memudahkan perusahaan untuk

melakukan kalibrasi alat ukur sewaktu-waktu baik internal maupun eksternal. Hal

ini dilakukan karena sebelumnya perusahaan belum memiliki data mengenai alat

ukur yang telah dimiliki oleh perusahaan serta keberadaannya saat itu.

4.2.4.3. Standard Penomoran Form Perubahan Spesifikasi

Form Perubahan Spesifikasi merupakan form yang harus diisi oleh

department engineering atau PPIC apabila terjadi perubahan spesifikasi material

yang digunakan atau spesifikasi produk. Form ini tidak sama dengan form

Permohonan Revisi Dokumen, sebab form revisi dokumen hanya berlaku untuk

perubahan dokumen seperti Standard, SOP, Form, dan Work instruction. Oleh

karena itu, perlu dilakukan penomoran form sehingga document control dapat

dengan mudah mengidentifikasi form bila suatu saat dibutuhkan sebagai bukti

adanya perubahan spesifikasi produk. Standard penomoran form Perubahan

Spesifikasi dapat dilihat lebih detail pada lampiran 16.

4.2.4.4. Standard Penomoran Sticker Acceptance

Sticker acceptance merupakan sticker yang digunakan pada incoming

inspection. Sticker ini akan ditempelkan pada material yang telah diperiksa dan

dinyatakan berkualitas baik sehingga dapat digunakan untuk proses produksi. Isi

dan desain sticker ini akan dijelaskan lebih lanjut pada subbab Quality Assurance

Form.

Tujuan dari penomoran pada sticker acceptance adalah untuk

memudahkan dalam mengidentifikasi kapan material datang, dan berasal dari

supplier mana., sehingga saat material baru ditemukan bermasalah pada lantai

produksi, Quality Assurance dapat langsung mengeluarkan komplain kepada

supplier sesuai prosedur Komplain Supplier. Oleh karena itu, untuk

mempermudah identifikasi penulis membuat standard penomoran sticker yang

memuat informasi nomor acceptance, bulan, dan tahun pemeriksaan (dapat dilihat

lebih detail pada lampiran 17).

Universitas Kristen Petra

52

4.2.4.5. Standard Penomoran Laporan Test Laboratorium

Pengujian yang ada dan dapat dilakukan pada laboratorium PT FSCM

ada beberapa macam yaitu:

• Drain back test

• Endurance test

• Impulse test

• Pressure loss test

Setiap melakukan pengujian produk di dalam laboratorium, penguji harus

mengisi form yang telah disediakan untuk masing-masing pengujian. Setelah itu,

penguji menyerahkan form laporan pengujian asli kepada document control,

sedangkan penguji akan mendapatkan controlled copy. Oleh karena itu, untuk

mempermudah document control dalam menyimpan dan mengidentifikasi laporan

pengujian di laboratorium perlu dibuat standard penomoran. Standard penomoran

laporan pengujian yang dibuat memuat jenis pengujian yang dilakukan, bulan dan

tahun pengujian, serta nomor pengujian, standard ini dapat dilihat lebih detail

pada lampiran 18.

4.2.5. Others Standard

a) Standard Pengambilan Sampling Material (akan dibahas pada subbab

Supplier Quality Manual)

b) Standard Lot Material (akan dibahas pada subbab Supplier Quality Manual)

c) Standard Tag System

d) Standard Type dan Warna Keranjang Produksi

e) Standard Type dan Warna Garis/Area Produksi

4.2.5.1. Standard Tag System

Standard tag system merupakan standard pemberian label pada material,

komponen, atau produk jadi, baik pada saat trial maupun mass production. Label

yang diberikan ada tiga macam yaitu OK, Hold, dan NG, dimana label OK

menyatakan status produk tersebut dapat langsung digunakan untuk produksi

ataupun dikirim ke customer. Label hold menyatakan status produk tersebut masih

ditahan menunggu keputusan selanjutnya, menjadi produk OK atau NG,

Universitas Kristen Petra

53

sedangkan label NG menyatakan produk tersebut tidak boleh digunakan kembali

harus dibuang sebagai reject.

Bentuk tag antara komponen atau produk trial dan mass production

berbeda, hal ini untuk memudahkan dalam mengidentifikasi atau membedakan

produk yang masih trial dan telah mass production. Standard Tag System yang

dapat dilihat lebih detail pada lampiran 19.

4.2.5.2. Standard Type dan Warna Keranjang Produksi

Selama ini keranjang produksi yang digunakan untuk meletakkan

komponen-komponen filter belum memiliki standard baik warna keranjang

maupun type keranjang. Keranjang yang digunakan di lantai produksi ada empat

warna yaitu biru, hijau, kuning, dan merah,sedangkan tipe keranjang ada beberapa

macam tergantung dari ukuran keranjang tersebut. Oleh karena itu, dibuat suatu

standard type dan warna keranjang produksi yang dapat dilihat dengan lebih

detail pada lampiran 20.

4.2.5.3. Standard Type dan Warna Garis/Area Produksi

Pada awalnya perusahaan telah memberikan garis batas dan area pada

lantai produksi, garis yang diberikan antara lain garis batas line, area meletakkan

keranjang komponen, area kerja, area penyimpanan dan lain-lain. Namun

perusahaan belum memiliki standard dalam memberikan garis pada setiap jenis

area, baik type garis maupun warna garis atau area. Hal ini menyebabkan

beberapa garis dalam lantai produksi belum seragam dan belum jelas

perbedaannya antara area kerja, penyimpanan, atau jalan umum. Sandard type dan

warna garis atau area produksi dibuat sebagai pedoman dalam memberikan garis

batas atau area dalam lantai produksi, standard tersebut dapat dilihat lebih detail

pada lampiran 21.

4.3. Work instruction (WI)

4.3.1. Work instruction Trial

Work instruction (WI) trial yang dibuat hanya terbatas untuk material

rubber packing saja, sebab material ini termasuk material yang berpengaruh besar

Universitas Kristen Petra

54

terhadap kualitas produk. WI trial ini menjelaskan langkah-langkah yang akan

dilakukan oleh perusahaan untuk mencari supplier packing baru atau saat akan

mensubkontrakkan packing jenis baru. WI ini dapat dilihat lebih detail pada

lampiran 22.

4.3.2. Work instruction Papan Visual Kontrol

Work instruction (WI) papan visual kontrol memuat beberapa langkah

yang harus dilakukan oleh operator produksi dalam mengisi good and bad sample

product setiap komponen yang sedang diproduksi, serta kewajiban operator

terhadap papan visual kontrol yang ada pada masing-masing mesin atau operasi

kerja. Setiap operator mengganti part number komponen yang diproduksi, good

and bad sample product juga harus diganti sesuai dengan part number yang

sedang diproduksi. Papan visual kontrol berfungsi sebagai alat visualisasi yang

menunjukkan selama produksi berjalan, mana produk yang baik dan produk yang

jelek hasil produksi saat itu.

Work instruction papan visual kontrol tidak berdiri sendiri, namun

dirangkai menjadi satu dengan good and bad standard seperti yang telah dibahas

diatas. Alasan dirangkai menjadi satu, sebab WI dan standard tersebut saling

berkaitan untuk membuat visualisasi produk semakin jelas serta juga karena

keterbatasan tempat pada papan visual kontrol. WI papan visual Kontrol dapat

dilihat lebih detail pada lampiran 12 dan gambar 4.8.

4.3.3. Work instruction Pengisian Form

Work instruction (WI) pengisian form memuat langkah-langkah yang

dilakukan dalam mengisi form yang telah disediakan. Beberapa WI pengisian

form yang telah dibuat antara lain:

a) Work instruction pengisian form NCR QC-15 (akan dibahas pada subbab Non

Conforming Report)

b) Work instruction pengisian form Incoming Inspection Checksheet QC-38

(akan dibahas pada subbab Supplier Quality Manual)

c) Work instruction pengisian form Customer Complain QC-43 (akan dibahas

pada subbab Customer Complain)

Universitas Kristen Petra

55

d) Work instruction pengisian form Perubahan Spesifikasi QA-13

Perubahan Spesifikasi merupakan form perubahan spesifikasi yang harus

diisi oleh engineering atau PPIC setiap kali akan mengadakan perubahan

spesifikasi baik produk maupun material. Work instruction pengisian form ini

menjelaskan langkah-langkah yang harus dilakukan dalam mengisi form yang

telah disediakan oleh departemen Quality Assurance. Work instruction ini

dapat dilihat lebih detail pada lampiran 23.

4.4. Spesifikasi Produk

4.4.1. Keadaan Awal Perusahaan

Pada awalnya perusahaan telah memiliki spesifikasi produk (finish

goods) untuk setiap customer dan part numbernya, tetapi spesifikasi tersebut

belum lengkap dan ada beberapa yang mengalami perubahan spesifikasi. Quality

Assurance hanya bertindak sebagai document control untuk setiap spesifikasi

produk yang terbit baik yang baru maupun revisi. Dalam mengontrol dan

mendistribusikan spesifikasi produk, Quality Assurance masih mendapat beberapa

kesulitan antara lain:

• Sulit untuk mengidentifikasi spesifikasi produk mana saja yang telah dibuat

oleh product development, dan mana yang belum.

• Sulit untuk mengontrol status revisi dokumen.

• Sulit untuk menyimpan dokumen spesifikasi produk karena tidak ada daftar

spesifikasi produk yang baku.

4.4.2. Perbaikan Kontrol Spesifikasi produk

Guna mempermudah dokumen kontrol untuk mengontrol dan

menyimpan spesifikasi produk maka dilakukan improvement dalam dua tahap

yaitu sebagai berikut.

Tabel 4.3. Perbaikan Kontrol Spesifikasi Produk

Before Improvement 1 Improvement 2

Kontrol Tidak ada Daftar Master Buat Standard

dokumen Dokumen (lihat pada Penomoran Baku

lampiran 24).

Waktu Sampai dengan akhir Awal Maret 2006 s/d Masih dalam

Universitas Kristen Petra

56

implementasi Februari 2006 Akhir Juni 2006 perencanaan.

Kelemahan - Sulit untuk identifikasi - Spesifikasi produk Saat ini kelemahan

spesifikasi produk. disimpan improvement 2 belum

- Sulit untuk mengontrol berdasarkan Daftar dapat diketahui.

status revisi dokumen. Master Dokumen.

- Sulit untuk - Spesifikasi produk

menyimpan dokumen belum memiliki

spesifikasi produk. nomor dokumen.

4.5. Form

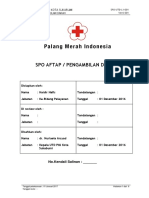

4.5.1. Quality Assurance Form

Pada awalnya perusahaan belum memiliki form yang secara khusus

dibuat untuk kepentingan Quality Assurance. Departemen ini dipersepsikan sama

dengan departemen Quality Control, sehingga form untuk departemen ini diberi

nama yang sama dengan form Quality Control. Saat ini mulai dibuat suatu

pemisahan nama form, sebab tidak semua form Quality Assurance berkaitan dan

dipakai oleh Quality Control. Beberapa form yang telah dibuat untuk Quality

Assurance hingga saat ini antara lain:

a) Sticker Acceptance QA-01 (akan dibahas pada subbab Supplier Quality

Manual)

b) Form Hasil Periksa barang Complain QA-02 (akan dibahas pada subbab

Customer Complain)

c) Form Pemberitahuan Complain ke Supplier QA-03

Form ini digunakan oleh departemen Quality Assurance untuk

mengajukan complain kepada supplier melalui departemen purchasing.

Contoh form ini dapat dilihat lebih detail pada gambar 4.7.

d) Form Permohonan Revisi Dokumen QA-04 (telah dibahas pada subbab

Sistem Distribusi dan Kontrol dokumen)

e) Form Rapor Supplier Bulanan QA-05

Form ini digunakan oleh departemen Quality Assurance untuk membuat

laporan mengenai tingkat reject setiap supplier. Dalam Raport Supplier,

tingkat reject setiap supplier akan dibandingkan dengan supplier lain yang

menyuplai material yang sejenis pada perusahaan. Contoh form ini dapat

dilihat pada lampiran 26.

Universitas Kristen Petra

57

f) Form Daftar Penanggung Jawab Alat Ukur QA-06

Form ini berisi nomor alat ukur, departemen, nama, dan tanda tangan

penanggung jawab alat ukur tersebut. Fungsi form ini adalah untuk

mengidentifikasi jumlah alat ukur yang masih dimiliki oleh perusahaan serta

keberadaan alat ukur tersebut. Nomor yang diberikan pada alat ukur sesuai

dengan Standard Penomoran Alat ukur yang telah dibahas pada subbab

sebelumnya. Form Daftar Penanggung Jawab Alat Ukur dapat dilihat lebih

detail pada lampiran 27.

g) Form Daftar Distribusi Standard, Procedure, Spesifikasi, dan Drawing QA-07

(telah dibahas pada subbab Sistem Distribusi dan Kontrol dokumen)

h) Form Daftar Distribusi NCR QA-08 (akan dibahas pada subbab Non

Conforming Report)

i) Form Daftar Distribusi Customer Complain QA-09 (akan dibahas pada

subbab Customer Complain)

j) Form Daftar Penarikan Standard, Procedure, Spesifikasi, dan Drawing QA-

10 (telah dibahas pada subbab Sistem Distribusi dan Kontrol dokumen)

k) Form Daftar NCR yang Terbit untuk Supplier QA-11

Form ini merupakan rekap dari NCR yang terbit untuk supplier. NCR

yang terbit untuk supplier adalah NCR yang dibuat oleh incoming inspection

untuk dijadikan pedoman oleh Quality Assurance dalam mengajukan

complain kepada supplier. Supplier, selain menerima pemberitahuan complain

dari purchasing juga akan menerima NCR dari Quality Assurance (khusus

untuk supplier lokal). NCR tersebut harus dijawab oleh supplier dan

dikembalikan pada perusahaan maksimal dalam dua hari kerja (2 x 24 jam).

Contoh form ini dapat dilihat lebih detail pada lampiran 28.

l) Form Daftar NCR yang Terbit untuk Intern QA-12

Form ini fungsinya hampir sama dengan QA-11 sebagai rekap dari NCR,

tetapi rekap NCR yang terbit untuk intern perusahaan. NCR intern merupakan

NCR yang terbit dan ditujukan untuk salah satu departemen yang ada dalam

perusahaan. Departemen yang mendapat NCR juga harus menjawab NCR dan

mengembalikannya kepada departemen Quality Assurance maksimal dalam

Universitas Kristen Petra

58

dua hari kerja (2 x 24 jam). Contoh form ini dapat dilihat lebih detail pada

lampiran 29.

m) Form Perubahan Spesifikasi QA-13

Form ini disediakan oleh departemen Quality Assurance untuk

departemen engineering atau PPIC yang akan mengubah spesifikasi material,

komponen, atau produk jadi. Perubahan spesifikasi yang dilakukan harus

disertai dengan bukti yang kuat, selain mengisi form ini perlu disertakan pula

hasil test atau trial yang membuktikan bahwa spesifikasi baru tidak

berbahaya, tidak membuat kualitas produk menurun, serta tidak menambah

production cost. Contoh form ini dapat dilihat lebih detail pada lampiran 30.

4.5.2. Quality Control Form

Selain membuat beberapa form untuk Quality Assurance, juga dilakukan

revisi pada beberapa form untuk departemen Quality Control yang digunakan

untuk keperluan inspeksi dan pembuatan laporan bulanan. Beberapa form yang

mengalami revisi antara lain:

a) Laporan Hasil Periksa Komponen Paper QC-03

b) Laporan Hasil Potong Profile Seaming QC-04

c) Laporan Hasil Periksa Painting QC-05

d) Laporan Hasil Periksa Komponen Tube QC-06

e) Laporan Hasil Periksa Komponen Seat QC-07

f) Laporan Hasil Periksa Komponen Body QC-08

g) Laporan Hasil Periksa Komponen Elemen Cover QC-09

h) Laporan Hasil Periksa Komponen End Plate QC-10

i) Laporan Hasil Periksa Komponen End Plate B Assy QC-11

j) Laporan Hasil Periksa Komponen Element Assy QC-12

k) Laporan Hasil Periksa Jahit QC-13

l) Laporan Hasil Periksa Strut QC-14

m) Forn Non Conforming Report QC-15

n) Form Bagan Kendali Kualitas untuk seluruh proses QC-20 s/d QC-32

o) Laporan Hasil Periksa Komponen Komponen Coil Spring QC-33

p) Laporan Hasil Periksa Komponen Seat Assy QC-34

Universitas Kristen Petra

59

q) Form Incoming Inspection Checksheet QC-38

r) Laporan Hasil Periksa Tap

Revisi form diatas sebagian besar dilakukan pada kolom jumlah reject

komponen, sebelumnya jumlah komponen reject untuk setiap jenis kecacatannya

tidak ditulis dalam form, sehingga QC inspector harus mengisikannya pada kolom

keterangan. Untuk mengetahui lebih detail revisi yang telah dilakukan pada

beberapa form diatas lihat lampiran 31. (untuk form sebelum revisi) dan lampiran

32.(untuk form hasil revisi).

4.6. Monitoring and Utilize of Problem Sheet/Non Conforming Report (NCR)

4.6.1. Kondisi Awal Perusahaan

Pada awalnya perusahaan telah memiliki problem sheet untuk memantau

adanya penyimpangan pada lantai produksi. Form tersebut diberi nama Non

Conforming Report (NCR) yang memiliki nomor QC-15. Form NCR biasanya

diisi oleh QC line dan QC incoming inspection bila terdapat penyimpangan

produk atau material (produk/material cacat). Berikut ini merupakan contoh form

NCR awal yang dimiliki perusahaan.

PT. FSCM - PLANT 4 QC - 15

KRIAN - SIDOARJO REV : 0

NON CONFORMING REPORT (NCR)

1. Penyimpangan *) Incoming In Proses Final Inspection

2. No. N C R 6. Lot No./Kod Prod.

3. Tanggal 7. Jumlah

4. Nama barang atau 8. Lokasi

No. Dekorasi 9. Dibuat 10. Disetujui

5. Part No.

11. Masalah / jenis kerusakan :

12. DISPOSISI 13. 14. RENCANA 15. A C T U A L 16. PELAKSANA

Q.A. Tgl. Tgl.

Konsesi

Return To Supplier

Repaire / Rework

Degrade

Reject (Waste)

*) Pilih salah satu dengan mengisi pada

Keterangan :

Gambar 4.9. Form Non Conforming Report Awal.

Universitas Kristen Petra

60

Menurut pengamatan, form tersebut memiliki beberapa kelemahan antara

lain:

a) Belum memiliki standar penomoran NCR yang baku sehingga terdapat

beberapa versi penomoran yang berbeda di lapangan. Contoh penomoran yang

digunakan oleh QC line yaitu

• Incoming : No/NCR/FSCM/bulan/tahun

• In Process Press Shop: No/NCR/PRS/bulan/tahun

• In Process Assembly : No/NCR/bulan/tahun

• Final Inspection : No/NCR.FIN/bulan/tahun

b) Format problem sheet sudah tidak sesuai lagi dengan keadaan actual

perusahaan. Pada form tersebut ada dua kolom tanda tangan untuk departemen

Quality Assurance padahal staff Quality Assurance perusahaan hanya satu

orang.

c) Problem sheet belum diutilisasikan dengan baik oleh Quality Assurance.

d) Distribusi problem sheet tidak jelas, kadangkala didistribusikan pada

departemen yang yang bersangkutan, kadangkala tidak.

4.6.2. Perbaikan Problem Sheet/Non Conforming Report

Beberapa improvement dilakukan pada Problem sheet/Non Conforming

Report (NCR) yang dimiliki perusahaan agar sesuai dengan kondisi perusahaan

saat ini. Berikut ini merupakan tahapan perbaikan problem sheet.

Tabel 4.4. Perbaikan Problem Sheet/Non Conforming Report.

Before Improvement 1 Improvement 2

Form Lihat gambar 4.9. Lihat gambar 4.10. Lihat gambar 4.11

Utilisasi Tidak ada Tidak ada Ada

Aktivitas Tidak ada - Mengubah format - Mengubah format

perbaikan form. form, standar

- Membuat standar penomoran dan WI.

penomoran. - Membuat pie chart

- Membuat Work NCR untuk setiap

Instruction (WI) departemen.

pengisian form. - Membuat top

- Jalur distribusi jelas. problem bulanan.

Universitas Kristen Petra

61

- Mengadakan

pembahasan NCR

dengan departemen

lain (mingguan).

Waktu Sampai dengan Bulan April 2006 s/d Bulan Juni 2006 s/d

implementasi Maret 2006. Mei 2006 saat ini.

Kelemahan - Belum ada standar - Belum ada konfirmasi Saat ini kelemahan

penomoran dari supplier atas improvement 2

- Format problem penyimpangan yang belum dapat

sheet sudah tidak terjadi. diketahui.

sesuai. - Ruang lingkup

- Jalur distribusi problem sheet hanya

tidak jelas. pada Quality

Departemen.

Note : Pembuatan pie chart, top problem, dan pembahasan dengan departemen

lain baru diimplementasikan pada akhir Juni 2006.

Berikut ini adalah form Non Conforming Report improvement 1 yang

pernah digunakan pada perusahaan.

PT. FSCM MANUFACTURING INDONESIA

PLANT 4 - FILTER & CABLE DIVISION QC-15

KRIAN - SIDOARJO REV : 1

NON CONFORMING REPORT (NCR)

1. Penyimpangan *) Incoming No. Surat Jalan Tgl. Datang

In Process Lokasi Kode Prod.

Final Inspection Lokasi Kode Prod.

2. No. NCR 6. Total Quantity

3. Tanggal Dibuat Disetujui

4. Nama Barang

5. Part No.

7.

No. Quantity Masalah / jenis kerusakan

8. Disposisi **) 9 10 11.Tanggal

Konsesi : ……….. QA PPIC Pelaksanaan

Return to Supplier : ……….. Pelaksana

Repaire / Rework : ………..

Degrade : ………..

Reject (Waste) : ………..

*) Berilah tanda v pada yang telah dipilih

**)Berilah tanda v pada yang telah dipilih serta isilah titik disamping dengan nomor yang diberikan pada point 7 sesuai dengan

masalah/jenis kerusakan produk

Keterangan :

Distribusi: PPIC Warehouse Quality Control Produksi Workshop/maintenance Purchasing

Gambar 4.10. Form Non Conforming Report Revisi 1.

Universitas Kristen Petra

62

Standar penomoran NCR pada improvement 1 dapat dilihat pada lampiran 33, dan

Work instruction pengisian form pada lampiran 34.

Berikut ini merupakan form NCR improvement 2 yang digunakan pada

perusahaan.

PT. FSCM MANUFACTURING INDONESIA

PLANT 4 - FILTER & CABLE DIVISION QC-15

KRIAN - SIDOARJO REV : 2

NON CONFORMING REPORT (NCR)

Incoming No.Surat Jalan/Tgl dtg Supplier

1. Penyimpangan

In Process Lokasi Kode Prod.

*)

Final Inspection Lokasi Kode Prod.

Customer Lokasi Kode Prod.

………….. Lokasi Kode Prod.

2. Diterbitkan oleh Departemen

3. No. NCR 7. Total Quantity yang diperiksa

4. Tanggal Dibuat Disetujui

5. Nama Barang

6. Part No.

No. Quantity 8. Masalah / jenis kerusakan

9. Disposisi **) 10 11. Departemen 12.Tanggal

Return to Supplier : ……….. QA yang bersangkutan Pelaksanaan

Repaire / Rework : ……….. Pelaksana

Reject (Waste) : ………..

….……..…...……. : ………..

*) Berilah tanda pada yang telah dipilih

**)Berilah tanda pada yang telah dipilih serta isilah titik disamping dengan nomor yang diberikan pada point 7 sesuai dengan

masalah/jenis kerusakan produk

***) Pihak yang bertindak sebagai Supplier adalah Bagian/Perusahaan yang menyuplai material/komponen kepada Bagian Produksi/PT FSCM

Plant 4 (bisa intern maupun ekstern PT FSCM).

Keterangan :

Distribusi: PPIC Warehouse Quality Control Produksi Workshop/maintenance Purchasing

SUPPLIER CONFIRMATION

Tanggal terima NCR :

Departemen/Perusahaan yang menjawab :

1. Analisa Masalah

2. Penyebab

3. Action/Tindakan Langsung

Tanggal Pelaksanaan :

4. Improvement/Preventive Action

Tanggal Planning :

Lampiran :

Disetujui, Dibuat,

Gambar 4.11. Non Conforming Report Revisi 2

Universitas Kristen Petra

63

Selain melakukan improvement pada form, dilakukan pula perbaikan

standar penomoran yang dapat dilihat pada lampiran 35 dan Work instruction

pengisian form NCR pada gambar 4.12. Berikut ini adalah Work instruction

pengisian form NCR serta alur pembuatan, distribusi, dan dokumentasi NCR.

Universitas Kristen Petra

64

Standart : FSCM - 9001 : 2000

PT FSCM MANUFACTURING WORK INSTRUCTION Halaman : 1 dari 1

PLANT 4 - FILTER & CABLE DIVISION Level Revisi :0

KRIAN - SIDOARJO PENGISIAN FORM NON Ditetapkan : 19 Mei 2006

CONFORMING REPORT (QC-15) Direvisi :0

No. DOK. :QM-FSCM-QAD-WI-001

1. TUJUAN

Menjelaskan metode pengisian form QC-15

Laporan penyimpangan (Non Conforming Report/NCR)

2. CONTOH FORM NCR

PT. FSCM MANUFACTURING INDONESIA

PLANT 4 - FILTER & CABLE DIVISION QC-15

KRIAN - SIDOARJO REV : 2

NON CONFORMING REPORT (NCR)

Incoming No.Surat Jalan/Tgl dtg Supplier

1. Penyimpangan

In Process Lokasi Kode Prod.

*)

Final Inspection Lokasi Kode Prod.

Customer Lokasi Kode Prod.

………….. Lokasi Kode Prod.

2. Diterbitkan oleh Departemen

3. No. NCR 7. Total Quantity yang diperiksa

4. Tanggal Dibuat Disetujui

5. Nama Barang

6. Part No.

No. Quantity 8. Masalah / jenis kerusakan

9. Disposisi **) 10 11. Departemen 12.Tanggal

Return to Supplier : ……….. QA yang bersangkutan Pelaksanaan

Repaire / Rework : ……….. Pelaksana

Reject (Waste) : ………..

….……..…...……. : ………..

*) Berilah tanda pada yang telah dipilih

**)Berilah tanda pada yang telah dipilih serta isilah titik disamping dengan nomor yang diberikan pada point 7 sesuai dengan

masalah/jenis kerusakan produk

***) Pihak yang bertindak sebagai Supplier adalah Bagian/Perusahaan yang menyuplai material/komponen kepada Bagian Produksi/PT FSCM

Plant 4 (bisa intern maupun ekstern PT FSCM).

Keterangan :

Distribusi: PPIC Warehouse Quality Control Produksi Workshop/maintenance Purchasing

SUPPLIER CONFIRMATION

Tanggal terima NCR :

Departemen/Perusahaan yang menjawab :

1. Analisa Masalah

2. Penyebab

3. Action/Tindakan Langsung

Tanggal Pelaksanaan :

4. Improvement/Preventive Action

Tanggal Planning :

Lampiran :

Disetujui, Dibuat,

3. PROSEDUR PENGISIAN FORM NCR

1. Memilih dengan memberi tanda pada salah satu proses dimana penyimpangan terjadi serta mengisi keterangan yang diminta pada kolom

yang ada di sebelah kanan proses penyimpangan yang dicentang.

- Memilih proses incoming. Jika penyimpangan ditemukan pada bahan material di bagian incoming inspection yaitu saat pemeriksaan kedatangan barang.

- Memilih In Process. Jika penyimpangan ditemukan pada lantai produksi.

- Memilih Final Inspection. Jika penyimpangan ditemukan pada bagian finish good.

- Memilih Customer. Jika penyimpangan ditemukan pada pihak customer/Customer Complaint.

2. Menuliskan nama departemen yang menerbitkan NCR

3. Menuliskan nomor urut pada laporan NCR berdasarkan Standart Penomoran NCR (QM-FSCM-QAD-STD-040)

4. Menuliskan tanggal, bulan dan tahun pembuatan laporan NCR.

5. Menuliskan nama barang/komponen yang mengalami proses penyimpangan.

6. Menuliskan Part. No. dari barang yang diperiksa.

7. Menuliskan total quantity dari barang yang mengalami penyimpangan.

7a. Diisi dengan tanda tangan dan nama pembuat NCR.

7b. Diisi dengan tanda tangan dan nama dari orang yang menyetujui NCR yaitu kepala QC Inspector.

8. Menuliskan masalah atau jenis kerusakan pada barang serta quantity barang yang mengalami penyimpangan.

9. Pemilihan disposisi yang tepat oleh Quality Assurance dengan memberikan tanda , serta menuliskan nomor masalah/jenis kerusakan seperti

yang diisi di point 7.

10. Quality Assurance membubuhkan tanda tangan sebagai persetujuan atas disposisi yang diberikan pada laporan NCR.

11. Departemen yang bersangkutan dengan NCR membubuhkan tanda tangan sebagai persetujuan atas disposisi yang diberikan pada laporan NCR.

12. Mengisi tanggal pelaksanaan disposisi yang telah disetujui oleh departemen QA.

12a. Kolom pelaksana diisi dengan nama bagian/departemen yang melaksanakan disposisi NCR.

4. PROSEDUR PENGISIAN SUPPLIER CONFIRMATION

1. Supplier menuliskan analisa masalah sesuai dengan problem pada Non Conforming Report.

2. Supplier menuliskan penyebab/alasan terjadinya masalah.

3. Supplier menuliskan action/tindakan langsung yang diambil oleh supplier untuk masalah yang terjadi serta tanggal pelaksanaan action tersebut.

4. Supplier menuliskan Improvement/Preventive action yang akan dilakukan untuk mencegah terjadinya masalah yang sama serta tanggal planning

untuk melaksanakan action tersebut.

5. Supplier membubuhkan tanda tangan pada bagian Dibuat dan Disetujui, serta membubuhkan stempel perusahaan.

5. JALUR DISTRIBUSI

Non Conforming Report didistribusikan kepada :

a) Semua bagian yang bertindak selaku supplier, baik intern maupun ekstern PT FSCM

b) Pelaksana disposisi NCR

c) Pembuat NCR

d) Semua bagian yang berkaitan

6. HAL-HAL YANG PERLU DIPERHATIKAN

a) Departemen yang menerbitkan NCR merupakan departemen yang menemukan adanya penyimpangan.

b) Setiap NCR yang dibuat/diterbitkan harus mendapatkan persetujuan dari Quality Control dan Quality Assurance.

c) Yang bertindak sebagai Supplier adalah pihak yang bertanggungjawab terhadap penyelesaian masalah NCR, baik intern maupun ekstern PT FSCM.

d) Setiap bulan NCR akan dipantau/dimonitor oleh Quality Assurance mengenai penyelesaian masalah yang ada pada setiap departemen yang

menerima NCR.

DIKETAHUI DIBUAT

Gambar 4.12. Work Instruction Pengisian Form Non Conforming Report

Universitas Kristen Petra

65

Dalam prosedur yang disebutkan diatas disebutkan bahwa departemen

Quality Assurance akan merekap NCR yang terbit, hal ini untuk memudahkan

pemantauan document control dalam mengontrol form mana yang telah

didistribusi maupun dijawab dan form mana yang belum, contoh form dapat

dilihat pada lampiran 28 dan 29. Dokumen distribusi form NCR juga mengalami

perubahan, saat ini dokumen tersebut dipisah menurut departemen yang menerima

distribusi NCR sehingga tidak menimbulkan kesulitan dalam distribusi NCR.

Form distribusi NCR dapat dilihat lebih detail pada lampiran 36.

4.7. Penyusunan Supplier Quality Manual

4.7.1. Kondisi Awal Perusahaan

Pada awalnya perusahaan belum memiliki Supplier Quality Manual

(SQM). SQM merupakan suatu pedoman yang dapat digunakan oleh perusahaan

yang memuat peraturan yang harus ditaati oleh perusahaan dan supplier. Selain

itu, SQM juga merupakan jembatan menuju perbaikan sistem incoming

inspection. Beberapa kelemahan perusahaan karena tidak memiliki SQM antara

lain:

• Perusahaan harus melakukan inspeksi kepada seluruh jenis material yang

disupply oleh setiap supplier.

• Lot pengemasan material tidak seragam.

• Perusahaan tidak mengetahui dengan jelas kekurangan atau masalah yang

dihadapi oleh supplier.

• Perusahaan tidak mengetahui kualitas material yang disupply oleh

supplier.

Salah satu kelemahan terbesar karena tidak memiliki SQM adalah harus

melakukan inspeksi pada setiap jenis material. Berikut ini adalah flow sistem

incoming inspection awal.

Universitas Kristen Petra

66

Press Shop

Incoming Material

Material Assembly

Inspection Warehouse

Finish Goods

Packaging

Sampling Warehouse

4.14. Flow Sistem Incoming Inspection Awal.

Oleh karena itu, untuk menyusun SQM dilakukan beberapa improvement

yang mengarah pada intern dan ekstern perusahaan. Beberapa improvement yang

dilakukan antara lain:

Tabel 4.5. Improvement pada Intern dan Ekstern Perusahaan.

Intern Ekstern

1.Membuat papan incoming inspection 1.Membuat standard lot size material.

pada material warehouse. 2.Mengumpulkan dan Membuat

2.Membuat Rapor Supplier. spesifikasi material.

3.Membuat ranking supplier. 3.Mengumpulkan company profile,

4.Mambuat sampling plan. flow proses pembuatan material,

layout produksi, checksheet, dan

drawing (khusus untuk packing)

pada setiap supplier.

4.7.2. Standard Lot Material

Standard lot material merupakan standard jumlah material yang dikirim

supplier per kemasan atau pack. Selama ini perusahaan belum memiliki standard

lot yang harus diikuti setiap supplier dalam melakukan pengemasan barang,

sehingga jumlah material yang dikemas dalam suatu kemasan baik plastik, kertas

ataupun kardus beraneka ragam. Jumlah material yang berlainan tersebut

memberikan beberapa kesulitan dalam perusahaan antara lain:

• Pihak warehouse merasa kesulitan dalam menata dan menyimpan material,

jumlah material per kemasan yang tidak sama, type kemasan yang tidak sama

membuat warehouse membongkar dan menata kembali material dalam rak-rak

yang disediakan.

• Jumlah material per kemasan biasanya berjumlah sangat besar, sedangkan

dalam data rencana produksi perusahaan dapat diketahui bahwa jumlah

Universitas Kristen Petra

67

produksi per part number. beraneka ragam. Oleh karena itu, pihak warehouse

harus menghitung kembali material yang akan dikirim pada lantai produksi.

Menurut kesulitan yang ditemui diatas, maka dibuat suatu standar lot

material untuk diberikan pada masing-masing supplier. Standar lot yang dibuat

penulis digunakan untuk material packing (rubber), dan inner box. Dasar yang

digunakan untuk membuat standard lot material adalah data rencana produksi

PPIC dalam satu bulan (bulan April). Berdasarkan perhitungan, rata-rata rencana

produksi setiap item/hari adalah 311 pcs untuk spin on dan 122 pcs untuk element.

Tabel perhitungan rata-rata rencana produksi dapat dilihat pada tabel berikut ini.

Tabel 4.6. Rata-rata Rencana Produksi.

Minggu I Minggu II Minggu III Minggu IIII TOTAL AVERAGE AVERAGE

Filter A B A B A B A B A B (1 minggu) (1 hari)

Spin On 30 39958 35 68725 37 54221 40 57937 142 220841 1,555.22 311.04

Element 29 14850 27 23767 56 18031 43 38455 155 95103 613.57 122.71

Note :

A : Jumlah jenis produk yang diproduksi dalam 1 minggu.

B : Jumlah rencana produksi 1 minggu.

Standar lot untuk material packing terbagi menjadi tiga macam yaitu:

(standar lot material packing dapat dilihat lebih detail pada lampiran 37)

a) Untuk packing spin on (diameter < 70 mm), 1 bungkus berisi 200 pcs dengan

penataan tipe 1.

b) Untuk packing element sebagian besar (diameter > 70 mm), 1 bungkus berisi

50 pcs dengan penataan tipe 2.

c) Untuk packing set, 1 bungkus berisi 200 pcs dengan penataan tipe 3.

Standar lot untuk material inner box terbagi menjadi 3 macam yaitu: (standar lot

material inner box dapat dilihat lebih detail pada lampiran 38).

a) Untuk inner box yang berukuran kecil (< 150 x 100 x 150 mm), 1 bungkus

berisi 300 pcs dengan penataan tipe 2.

b) Untuk inner box yang berukuran besar (150 x 100 x 150 mm < x < 200 x 150

x 200 cm), 1 bungkus berisi 150 pcs dengan penataan tipe 1.

c) Untuk inner box yang berukuran lebih besar, 1 bungkus berisi 100 pcs.

Berdasarkan ukuran standar lot material packing dan inner box diatas,

diperoleh ketidaksesuaian ukuran lot dengan rata-rata rencana produksi. Hal ini

dapat terjadi karena terdapat beberapa pertimbangan antara lain:

Universitas Kristen Petra

68

• Pertimbangan pendapat dan persetujuan dengan pihak material warehouse,

sehingga mengurangi kesulitan dalam handling dan penyimpanan material

dalam rak.

• Kesepakatan dengan pihak material warehouse, sehingga mempermudah

aliran distribusi material pada lantai produksi. Material warehouse tidak perlu

menghitung material kembali sesuai dengan permintaan produksi sebab

jumlah material dalam satu bungkus sama, sesuai standar yang dibuat.

• Kesepakatan yang dibuat dengan pihak supplier, sehingga standard lot yang

tidak memberatkan supplier serta membuat supplier menaikkan harga jual

kepada perusahaan.

4.7.3. Spesifikasi Material

Perusahaan perlu memiliki spesifikasi material yang disupply oleh

masing-masing supplier dalam versi perusahaan sehingga dapat dimengerti oleh

seluruh bagian yang berkaitan dengan kebutuhan akan material tersebut.

Spesifikasi material versi ini memuat spesifikasi material secara fisik yang, cara

dan lama penyimpanan maksimal, serta aplikasi material yang diperoleh dari

supplier dan penggunaan material pada PT FSCM sendiri. Spesifikasi ini dapat

bermanfaat untuk departemen purchasing untuk mencari supplier dengan

spesifikasi material yang sama.

Beberapa spesifikasi material yang telah dibuat untuk masing-masing

supplier antara lain:

a) Material Cat

Material cat yang digunakan sampai saat ini telah disupply dari tiga

supplier yaitu PT Inkote Indonesia, PT Kalimas Putra Makmur, dan PT

Warnatama Cemerlang. Setiap supplier memiliki spesifikasi cat yang berbeda,

serta warna cat yang disupply oleh masing-masing supplier berbeda pula.

Spesifikasi material cat dapat dilihat lebih detail pada lampiran 39.

b) Material Lem

Material lem yang digunakan oleh perusahaan saat ini disupply oleh tiga

supplier yaitu PT Henkel Indonesia, PT Kani Chemical, dan PT Mikatasa Agung.

Universitas Kristen Petra

69

Dua supplier awal menyuplai lem untuk proses perakitan elemen, sedang supplier

terakhir menyuplai lem rajawali untuk merekatkan packing pada line packaging

element. Spesifikasi material lem dapat dilihat lebih detail pada lampiran 40.

4.7.4. Spesifikasi Inner Box

Spesifikasi inner box memuat informasi mengenai ukuran inner box

untuk setiap part no. serta kode desain inner box untuk setiap engine dan

customer yang berbeda. Kode desain inner box dibuat berdasarkan standard

penomoran sample inner box. Dengan melihat kode desain, akan diketahui desain

inner box dengan terlebih dulu mencari kode desain pada kumpulan sample inner

box. Spesifikasi ini berperan sebagai contoh desain bagi QA untuk melakukan

approval inner box dan memberikan sample kepada supplier baru.

Spesifikasi ini terbagi dalam enam bagian yaitu inner box untuk oil

filter, fuel filter, dan air filter non Aspira, serta oil filter, fuel filter, dan air filter

Aspira. Kumpulan sample desain inner box terbagi dalam tiga bagian yaitu sample

desain untuk oil filter, fuel filter, dan air filter. Spesifikasi inner box dapat dilihat

lebih detail pada lampiran 41.

4.7.5. Incoming Inspection

4.7.5.1. Kondisi Awal Perusahaan

Pada awalnya perusahaan telah memiliki sistem incoming inspection,

dimana setiap material yang berasal dari setiap supplier selalu melalui inspeksi

dari QC incoming inspection. Sistem incoming inspection awal yang dimiliki

perusahaan adalah

Tabel 4.7. Sistem Incoming Inspection Awal

Before

1. Sistem sampling Lihat tabel 4.8.

2. Sticker Acceptance Lihat gambar 4.15.

3. Incoming inspection checksheet Lihat gambar 4.17.

4. Work instruction pengisian checksheet Tidak ada

5. Utilization incoming inspection Tidak ada

Universitas Kristen Petra

70

Berikut ini adalah jenis material yang mengalami inspeksi beserta

prosentase inspeksi yang dilakukan.

Tabel 4.8. Sistem Sampling Awal

Jumlah Inspeksi

No. Material Keterangan

Dimensi Visual Trial

1 Plate 100% 100% -

2 Kawat 100% 100% -

3 Paper - 100% - -Dibandingkan dengan packing list

- Kemasan tidak boleh rusak

4 Adhesive (lem) - 100% - - Dibandingkan dengan packing list

- Kemasan tidak boleh bocor

5 Chemical (Cat, tinta sablon, thinner, anti karat) - 100% - - Bandingkan dengan certificate delivery

- Kemasan tidak boleh bocor

6 Shrink film 5 pcs 10% 5 pcs

7 Inner box 5 pcs 10% -

8 Packing 5 pcs 10% -

9 Outer box, sarang, dan layer 10 pcs 10% -

10 Part/komponen subcont 5 pcs 10% -

11 Harmaflex 100% 100% -

12 Kertas kref - 100% -

Menurut informasi yang dari tabel diatas diperoleh bahwa kelemahan

sistem sampling awal perusahaan antara lain:

• Belum memiliki aturan penerimaan dan penolakan sampling yang jelas.

• Belum memiliki dasar metode sampling yang benar.

• Supplier dengan reject rate yang tinggi dan rendah mendapat perlakuan

inspeksi yang sama.

• Perusahaan belum memiliki target reject rate yang harus dicapai oleh setiap

supplier.

Untuk mengatasi kelemahan diatas, maka perlu dilakukan perbaikan sistem

sampling dan dibuat suatu standar pengambilan sampling pada incoming

inspection.

4.7.5.2. Sistem Sampling Plan

Agar aktivitas incoming inspection menjadi lebih efektif dan jelas antara

batas cacat yang masih dapat diterima dan ditolak, maka perlu dibuat suatu sistem

sampling yang sesuai dan jelas. Sistem sampling yang digunakan harus sesuai

dengan tujuan yang ingin dicapai oleh perusahaan terutama departemen Quality

Assurance. Tujuan melakukan aktivitas incoming inspection adalah untuk

memelihara kualitas produk jadi dengan mengacu pada suatu target.

Universitas Kristen Petra

71

Target reject supplier memang belum ditetapkan, tetapi perusahaan telah

menetapkan target reject untuk proses produksi pada line Press shop dan

Assembly. Oleh karena itu, target reject supplier harus mendukung pencapaian

target reject yang telah ditetapkan untuk kedua line produksi tersebut. Sistem

sampling yang sesuai dengan tujuan yang ingin dicapai Quality Assurance adalah

menggunakan Military Standard.

Sistem sampling Military Standard terbagi menjadi dua macam yaitu

Military Standard 105E untuk data attribute (data bukan angka), dan Military

Standard 414 untuk data variable (data dalam angka). Untuk pemeriksaan kualitas

material secara visual dilakukan dengan sistem sampling military standard 105E.

Data yang diperlukan dalam membuat sampling plan dengan metode

Military Standard 105E yaitu:

• Jumlah lot kedatangan material yang dapat dilihat pada lampiran 42.

• Nilai AQL (target reject rate) yang telah ditetapkan perusahaan untuk

incoming inspection yaitu 0.25%.

• Level inspeksi yang dipilih : inspeksi normal.

Menurut data diatas diperoleh beberapa informasi untuk membantu

menentukan sampling inspeksi menggunakan military standard yaitu:

Tabel 4.9. Jumlah Maksimal dan Minimal Kedatangan Material Bulan April 2006

N o. J e n is M a te ria l M a x K e d a ta n g a n M in . K e d a ta n g a n

1 S a tu a n p c s /lb r 1 1 0 .0 0 0 50

2 S a tu a n K g 4930 54

3 S a tu a n p a il/d ru m /ro ll 25 1

Material yang satuannya pail, drum, atau roll akan dilakukan inspeksi

100% sebab inspeksi dilakukan dengan membandingkan label/tag produk dengan

packing list/certificate delivery. Menurut tabel 4.9. lot atau batch size untuk

kedatangan material pada PT FSCM Manufacturing berkisar antara 1 s/d 110.000.

Berdasarkan data tersebut, dilakukan pembagian range untuk menentukan sample

size yang diambil untuk bermacam-macam jumlah kedatangan barang. Berikut ini

pembagian range lot atau batch size kedatangan material, sample size yang

diambil, serta bilangan penerimaan dan penolakan untuk masing-masing level

inspeksi dengan menggunakan General Inspection Level Normal.

Universitas Kristen Petra

72

Tabel 4.10. Sampling Plan untuk Normal Inspection (Single Sampling Plan)

Range Batch/lot size menurut Range Batch/lot AQL : 0.25%

No. No. Code Letter Sample Size

sample size code letter size actual Accept Reject

1 2 to 8

2 9 to 15

3 16 to 25

1 0 to 150 F 20 0 1

4 26 to 50

5 51 to 90

6 91 to 150

7 151 to 280

2 151 to 500 H 50 0 1

8 281 to 500

9 501 to 1200

3 501 to 3200 K 125 1 2

10 1201 to 3200

11 3201 to 10000

4 3201 to 35000 M 315 2 3

12 10001 to 35000

13 35001 to 150000 5 35001-150000 N 500 3 4

Tabel 4.11. Sampling Plan untuk Tightened Inspection (Single Sampling Plan)

Range Batch/lot size menurut Range Batch/lot AQL : 0.25%

No. No. Code Letter Sample Size

sample size code letter size actual Accept Reject

1 2 to 8

2 9 to 15

3 16 to 25

1 0 to 150 F 20 0 1

4 26 to 50

5 51 to 90

6 91 to 150

7 151 to 280

2 151 to 500 H 50 0 1

8 281 to 500

9 501 to 1200

3 501 to 3200 K 125 1 2

10 1201 to 3200

11 3201 to 10000

4 3201 to 35000 M 315 1 2

12 10001 to 35000

13 35001 to 150000 5 35001-150000 N 500 2 3

Tabel 4.12. Sampling Plan untuk Reduced Inspection (Single Sampling Plan)

Range Batch/lot size menurut Range Batch/lot AQL : 0.25%

No. No. Code Letter Sample Size

sample size code letter size actual Accept Reject

1 2 to 8

2 9 to 15

3 16 to 25

1 0 to 150 F 8 0 1

4 26 to 50

5 51 to 90

6 91 to 150

7 151 to 280

2 151 to 500 H 20 0 1

8 281 to 500

9 501 to 1200

3 501 to 3200 K 50 0 2

10 1201 to 3200

11 3201 to 10000

4 3201 to 35000 M 125 1 3

12 10001 to 35000

13 35001 to 150000 5 35001-150000 N 200 1 4

Universitas Kristen Petra

73

Menurut tiga table inspeksi diatas, dapat diketahui bahwa pembagian

range untuk batch atau lot size actual tidak sama dengan yang ada pada table

sample size code letters. Hal ini dimaksudkan untuk menyederhanakan macam

jumlah sample size untuk mengambil sampling pada material sehingga

memudahkan QC incoming untuk mengingat jumlah sample yang diambil.

Sampling plan untuk incoming inspection atau Standard Pengambilan

Sampling Material pada PT FSCM Manufacturing Indonesia dapat dilihat lebih

detail pada lampiran 43.

Pembuatan sampling plan untuk pemeriksaan dimensi material

seharusnya dapat dilakukan dengan menggunakan Military Standard 414. Namun

ada beberapa kesulitan dalam menerapkan metode tersebut yaitu:

• Jumlah personel QC incoming terbatas (1 orang) sehingga untuk mengambil

sampling material untuk dilakukan pengukuran dimensi sesuai dengan metode

tersebut dirasa akan menyulitkan.

• Bilangan penerimaan dan penolakan baru dapat diketahui melalui perhitungan

standard deviasi sehingga dapat menyulitkan QC incoming untuk mendeteksi

penyimpangan material tersebut masih dapat diterima atau tidak.

Oleh karena itu, sampling material untuk pengukuran dimensi saat ini

masih disesuaikan dengan kemampuan QC incoming perusahaan serta data

pengambilan sampling material sebelumnya.

4.7.5.3. Sticker Acceptance, Checksheet, dan Work instruction Pengisian

Checksheet

a) Sticker Acceptance

Sticker acceptance merupakan label yang diberikan oleh QC incoming

yang menyatakan bahwa material tersebut telah melalui pemeriksaan dan dapat

digunakan untuk proses produksi. QC incoming akan memberikan label hold atau

NG sesuai dengan Standard Tag System bila material yang diperiksa kualitasnya

diragukan atau buruk. Pada setiap sticker akan diberikan nomor acceptance yang

menunjukkan kapan material tersebut diperiksa, serta mempermudah untuk