Adapun Manfaat Pengujian

Adapun Manfaat Pengujian

Diunggah oleh

Bagus Tunggul SamodraDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Adapun Manfaat Pengujian

Adapun Manfaat Pengujian

Diunggah oleh

Bagus Tunggul SamodraHak Cipta:

Format Tersedia

Adapun manfaat pengujian Metalografi sehingga kita dapat mengetahui bentuk dan ukuran fasa logam.

Akibat pengujian metalografi terhadap material uji dapat dilihat setelah pembesaran dengan mikroskop 1000 x yang dilakukan pada saat setelah dietsa. Dapat melihat perbedaan setiap fasa logam yang diuji. Dapat mengoperasikan mikroskop untuk pengamatan pada bahan yang lain.

I.4 PEMOLESAN

(POLISHING)

I.4.1 Tujuan Pemolesan bertujuan untuk mendapatkan permukaan sampel yang halus dan mengkilatseperti akca tanpa gores. I.4.2 Teori Dasar Setelah di amplas sampai halus (600 grit), sampel harus dilakukan pem o l e s a n . Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus, bebas goresan danmengkilap seperti cermin serta menghilangkan ketidakteraturan sampel hingga orde 0,01 m.Permukaan sampel yang akan diamati dibawah mikroskop harus benarbenar rata. Apabila permukaan sampel kasar/bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan karena cahaya yang datang darimikroskop dipantulkan secara acak oleh permukaansampel. Hal ini dapat dijelaskan pada gambar berikut : Permukaan halus Permukaan kasar Tahap pemolesan kasar terlebih dahulu dilakukan kemudian dilanjutkan dengan pemolesan halus. Terdapat tiga metode pemolesan antara lain sebagai berikut : 10 Tambah kecepatan putaran sesuai kebutuhanUbah arah pengamplasan 45 o atau 90 o terhadap arahsebelumnyaGanti kertas amplas dengan grit yang lebih tinggi, hinggadiperoleh permukaan yang halus dan rata

a. Pemolesan elektrolit kimia Mempunyai hubungan rapat arus dan tegangan bervariasi untuk larutan elektrolitdan material yang berbeda untuk tegangan, terbentuk lapisan tipis pada permukaan, dan hampir tidak ada arus yang lewat, maka terjadi proses etsa. Sedangkan pada tegangan tinggiterjadiproses pemolesan. b. Pemolesan kimia mekanis Merupakan kombinasi antara etsa kimia dan pemolesan mekanis yang dilakukanserentak diatas piringan halus. Partikel pemoles abrasif dicampur dengan larutan pengetsa yangumum digunakan. c. Pemolesan elektro mekanis (Metode Reinacher) Merupakan kombinasi antara pemolesan elektrolit dan mekanis pada piring pemoles.Metode ini sangat baik untuk logam mulia, tembaga, kuningan, dan perunggu

I.3 PENGAMPELASAN

(GRINDING)

I.3.1 Tujuan Untuk meratakan dan menghaluskan permukaan sampel dengan cara menggosokkan sampel pada kain abrasif / amplas. I.3.2 Dasar Teori S a mp el y a ng b ar u s aj a d ip o t o n g at a u s a mp e l y a n g t e la h t e rk o r o s i m e mil ik i permukaan yang kasar. Permukaan yang kasar tersebut harus diratakan agar pengamatan struktur mudah dilakukan. Pengamplasan dilakukan dengan menggunakan kertasamplas yang ukuran abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukandari nomor mesh yang rendah (hingga 150 mesh) ke nomor mesh yang tinggi (180 hingga 600 8 Aktifkan pemanasPertahankan tekanan sesuai standar Setelah tekanan stabil, tunggu selama 5 menit,kemudian lepaskan pemanas. Pasang blok pendinginMounting telah dingin Turunkan tekanan hingga 1 atm Buka

dies dies

penutupKeluarkan sampelBuka penutup Keluarkan sampel

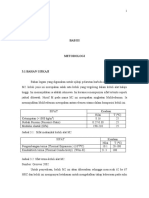

mesh). Ukuran grit pertama yang dipakai tergantung pada kekerasan permukaan dan kedalamankerusakan yang ditimbulkan oleh pemotongan. Lihat tabel berikut ini:J e n i s a l a t p o t o n g U k u r a n k e r t a s a m p l a s ( g r i t ) untuk pengamplasan pertamaGergaji pita 60 120 G e r g a j i a b r a s i f 1 2 0 2 4 0 G e r g a j i k a w a t / i n t a n k e c e p a t a n r e n d a h 3 2 0 4 0 0 Hal yang harus diperhatikan pada saat pengamplasan adalah pember ian air. Air berfungsisebagai pemindah geram, memperkecil kerusakan akibat pa nas yang timbul sehingga dapatm e r u b a h s t r u k t u r m i k r o s a m p e l d a n m e m p e r p a n j a n g m a s a p e m a k a i a n k e r t a s a m p l a s . H a l lain yangharus diperhatikan adalah ketika melakukan perubahan arah pengamplasan, maka arahyang baru adalah 450/900 terhadap arah sebelumnya

sampel. Setelah mendapatkan hasil mounting dengan permukaan k a s a r d a n t i d a k r a t a , permukaan yang kasar tersebut harus diratakan agar pengamatan struktur mudah dilakukan.Pengamplasan dapat dilakukan baik secara manual maupun otomatis. Pengamplasan secara manual lebih sulit dan memakan waktu lebih lama, karena kita harus menggosok sampelk e a m p l a s s e c a r a t e r u s menerus hingga permukaan halus. Lain h a l n y a j i k a m e l a k u k a n pengamplasan secara otomatis. Pengamplasan secara otomatis mendapatkan hasil yang lebih optimal dan mempercepat kerja.P e n g a m p l a s a n d i l a k u k a n d e n g a n m e n g g u n a k a n k e r t a s a m p l a s y a n g u k u r a n b u t i r abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan dari nomor mesh yang rendah (hingga 150 mesh) ke nomor mesh yang tinggi (180 hingga 600 mesh). Ukuran grit pertama yang dipakai tergantung pada kekasaran permukaan dan kedalaman kerusakan yangditimbulkan oleh pemotongan.H a l y a n g h a r u s d i p e r h a t i k a n p a d a s a a t p e n g a m p l a s a n a d a l a h p e m b e r i a n a i r . A i r berfungsi sebagai pemidah geram, memperkecil kerusakan akibat panas yang timbul yang dapatmerubah struktur mikro sampel dan memperpanjang masa pemakaian kertas amplas. Hal lainyang harus diperhatikan adalah ketika melakukan perubahan arah pengamplasan, maka arahyang baru adalah 45 0 atau 90 0 terhadap arah sebelumnya.Disamping itu, dalam proses pengamplasan, ada 2 material yang kita gunakan, yaitumaterial berbahan dan

ferrous

non-ferrous. ferrous

Untuk mengamplas material berbahan , kitaharus meletakkan sampel di pinggir kertas amplas (berada jauh dari pusat rotasi amplas) danuntuk mengamplas bahan

non-ferrous

, kita meletakkan sampel di dekat pusat rotasi amplas (bagian tengah). Tujuan dilakukannya hal tersebut adalah untuk mengurangi kemungkinan sisa- sisa amplas benda yang lebih keras yang terting gal di kertas amplas dapat ikut mengikissampel yang lebih lunak bila sampel yang lebih keras berada dekat dengan pusat rotasi.Pada percobaan menggunakan mesin otomatis, kami menggunakan mesin amplas 1000dan 1500, sedangkan pada pengamplasan manual, kami menggunakan amplas ukuran 200 dan800.Hasil yang kami lakukan pada proses pengamplasan adalah sampel yang diamplasmengalami goresan goresan yang cukup banyak, sehingga kami harus mengulangi proses pengamplasan beberapa kali hingga permukaannya menjadi halus .

Cara mengatasi goresan goresan tersebut adalah pada saat mengamplas, kita tidak boleh menekan sampel terlalu kuat kea m p l a s d a n j u g a k i t a h a r u s m e m u t a r a r a h p e n g a m p e l a s a n 45 0 atau 90 0 terhadap arahsebelumnya. Namun kita tetap harus memegang sampel dengan kuat agar sampel tersebut tidak terlempar keluar dari mesin yang berputar dengan cepat.Berikut langkah langkah yang kami lakukan ketika melakukan proses grinding: 17 Memotong kertas amplas membentuk lingkaranTujuan memotong kertas amplas ini adalah agar kertas amplas melekat dengan kuat pada mesinamplas dengan menjepit kertas pada permukaan mesin. Memasang kertas amplas pada mesin amplasKertas amplas dipasang pada mesin amplas dan pemasangan kertas amplas harus diberi air agar kertas amplas melekat pada permukaan secara merata dan untuk menghindari friksi antarakertas amplas dengan permukaan mesin amplas. Menyalakan mesin amplas pada kecepatan rendah, kemudian menuangkan air pada permukaan amplas secara kontinu. Memegang erat sampel, kemudian meletakannya pada permukaan kertas amplas secarakontinu. Mengubah arah pengampelasan 45 0 atau 90 0 terhadap arah sebelumnya.Arah pengampelasan yang harus selalu dijaga tetap untuk satu jenis ukuran amplas dan barud i u b a h s e c a r a t e g a k l u r u s t e r h a d a p a r a h s e b e l u m n y a k e t i k a j e n i s u k u r a n a m p l a s d i g a n t i . Perubahan arah tersebut dilakukan agar aluralur yang terjadi dapat dihilangkan. Mengganti dengan kertas amplas dengan grit yang lebih tinggi, hi n g g a d i p e r o l e h permukaan yang halus dan rata. III.1.3 HASIL PEMOLESAN

(POLISHING) (grinding) polishing

Setelah melakukan pengamplasan , langkah selanjutnya adalah melakukan pemolesan atau

. Pemolesan bertujuan untuk mendapatkan permukaan sampel yanghalus dan mengkilap seperti kaca tanpa gores serta menghilangkan ketidakteraturan sampelhingga 0,01 mikron.Dalam proses pemolesan ini, kami menggunakan sebuah alat poles. Alat poles ini adad u a m a c a m , y a i t u a l a t p o l e s u n t u k m a t e r i a l dan

ferrous

non-ferrous.

Dalam proses p e n g a m p l a s a n i n i , j u g a m e n g g u n a k a n a i r u n t u k m e m b a n t u m e m p e r c e p a t p e n g h a l u s a n permukaan serta menggunakan zat alumina (Al 2 O 3 ) yang dilarutkan dalam air. Fungsi daria l u m i n a t e r s e b u t a d a l a h s e b a g a i z a t p e n g k i k i s m a t e r i a l y a n g s a n g a t h a l u s , s e h i n g g a h a s i l permukaan sampel yang didapat dapat sangat halus.K a m i m e n g g u n a k a n 3 s a m p e l y a n g m a s i n g m a s i n g b e r u p a m e d i u m c a r b o n , g e a r carburizing, dan CuZn. Untuk sampel medium carbon dan gear carburizing, menggunakanmesin poles paduan sedangkan CuZn menggunakan mesin poles paduan

ferrous

non-ferrous

.Dalam pemolesan, hal hal yang harus kita lakukan adalah memutar-mutar permukaansampel pada mesin poles yang telah diberi alumina sambil secara kontinu menambahkan air 18 pada pusat mesin poles untuk menghil angkan geramnya. Air yang ditambahkan harus lebihsedikit dari yang kita lakukan pada saat proses pengamplasan.Sering dalam proses pemolesan ini, terjadi cacat yang berupa permukaan menjadi tidak rata atau bahkan permukaanya menjadi kusam, tidak seperti yang telah kita lakukan pada proses pengamplasan. Pada permukaan yang kusam, proses pemolesan hanya sebentar, lain hal -nyadengan permukaannya menjadi tidak rata, maka proses pemolesan menjadi lebih lama. Haltersebut dapat terjadi karena disebabkan karena baha n autosol atau alumina yang digunakansangat sedikit atau terlalu kental sehingga bukannya permukaan menjadi halus, melainkans t r u k t u r d a l a m n y a m e n g a l a m i p e r u b a h a n a k i b a t g e s e k a n y a n g m e n g a k i b a t k a n t e m p e r a t u r sampel meningkat yang mungkin juga ditambah dengan menjalankan mesin poles dengankecepatan yang terlalu tinggi.Dari hasil sampel yang kami poles, seringkali sampel kami menjadi kusam dan ada jugay a n g m e n j a d i t i d a k r a t a . M a k a d a r i i t u h a r u s d i l a k u k a n p e n g a m p l a s a n u l a n g l a l u d i p o l e s kembali, namun untuk sampel yang kusam, cuku melakukan proses pemolesan hingga hasil yang diinginkan didapat.

III.1.4 HASIL ETSA

(ETCHING)

Setelah melalui proses pemolesan, maka selanjutnya adalah melak u k a n e t s a . E t s a merupakan proses penyerangan atau pengikisan batas butir secara selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur yang akan diamati akan terlihat dengan jelas dan tajam.Dalam melakukan proses etsa, kami memakai zat zat yang berbeda tergantung darim a t r i a l s a m p e l . U n t u k s a m p e l m e d i u m c a r b o n d a n g e a r c a r b u r i z i n g m e n g g u n a k a n z a t e t s a Nitrid Acid yang waktu pencelupannya sekitar 5-10 detik. Sedangkan pada CuZn, zat yangdigunakan adalah yang waktu pencelupannya sekitar 10-15 detik. Setelahketiga sampel tersebut dicelupkan ke dalam zat, maka sampel sampel tersebut harus dicucidengan air dan alkohol kemudian dikeringkan menggunakan hair dryer. Fungsi dari alkoholtersebut adalah untuk menghentikan laju reaksi sementara dari zat etsa.Dalam proses etsa yang kami lakukan, sampel medium carbon dan gear carburizingmengalami kegagalan karena kurangnya etsa yang dilakukan. Kami hanya mencelupkan selama7 detik, sehingga kami harus mengulangi proses etsa tersebut.Beberapa hal yang harus dihindari ketika melakukan etsa adalah sampel yang telah di-etsa tidak boleh menyentuh permukaan apapun, jika hal itu terjadi, maka harus diulangi lagi dari p r o s e s p o l e s . S e l a i n itu, hindari waktu pencelupan zat etsa yang terlalu lama karen a a k a n mengakibatkan permukaan sampel menjadi gosong.

Ferric Chloride

II.1.4 HASIL ETSA (ETCHING) S e t e l a h me l a l u i p r o s e s p e mo l e s a n , ma k a s e l a n ju t n ya a d a l a h me l a k u k a n e t s a . Et s a merupakan proses penyerangan atau pengikisan batas butir secara selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur yang akan diamati akan terlihat dengan jelas dan tajam.Dalam melakukan proses etsa, kami memakai zat zat yang berbeda tergantung darima t r i a l s a mp e l . Un t u k s a mp e l me d i u m c a r b o n d a n g e a r c a r b u r i z i n g me n g g u na k a n z a t e t s a Nitrid Acid yang waktu pencelupannya sekitar 5-10 detik. Sedangkan pada CuZn, zat yangdigunakan adalah Ferric Chloride yang waktu pencelupannya sekitar 10-15 detik. Setelahketiga sampel tersebut dicelupkan ke dalam zat, maka sampel sampel tersebut harus dicucidengan air dan alkohol kemudian dikeringkan menggunakan hair dryer. Fungsi dari alkoholtersebut adalah untuk menghentikan laju reaksi sementara dari zat etsa.Dalam proses etsa yang kami lakukan, sampel medium carbon dan gear carburizingmengalami kegagalan karena kurangnya etsa yang dilakukan. Kami hanya mencelupkan selama7 detik,

sehingga kami harus mengulangi proses etsa tersebut.Beberapa hal yang harus dihindari ketika melakukan etsa adalah sampel yang telah di-etsa tidak boleh menyentuh permukaan apapun, jika hal itu terjadi, maka harus diulangi lagi dari p r o s e s p o l e s . S e l a i n i t u , h i n d a r i wa k t u p e n c e l u p a n z a t e t s a ya n g t e r l a l u l a ma k a r e n a a k a n mengakibatkan permukaan sampel menjadi gosong

Anda mungkin juga menyukai

- Ayakan (Screening)Dokumen10 halamanAyakan (Screening)ratu aqso hasBelum ada peringkat

- Praktikum MetalografiDokumen33 halamanPraktikum MetalografiWilly Chandra100% (2)

- Mesin Pengayakan BatubaraDokumen7 halamanMesin Pengayakan Batubarae_nurBelum ada peringkat

- Metalografi Dan HSTDokumen43 halamanMetalografi Dan HSTnabilanftBelum ada peringkat

- AyakanDokumen40 halamanAyakanFirdaus AdhitamaBelum ada peringkat

- Langkah Preparasi SampelDokumen6 halamanLangkah Preparasi SampelIyrha Auriliand100% (1)

- MetallographyDokumen31 halamanMetallographyDewi Lestari Natalia MarpaungBelum ada peringkat

- MetalographyDokumen83 halamanMetalographyDewi Lestari Natalia MarpaungBelum ada peringkat

- Laporan Laboratorium-Anindya Aulia Pratiwi-1006704474Dokumen56 halamanLaporan Laboratorium-Anindya Aulia Pratiwi-1006704474Anindya Aulia PratiwiBelum ada peringkat

- Modul Praktikum Metalografi HSTDokumen25 halamanModul Praktikum Metalografi HSTMr PendanaBelum ada peringkat

- Laporan MetalographyDokumen84 halamanLaporan Metalographyrinandityo2508Belum ada peringkat

- SNI 06-6452-2000 Metode Pengujian Cat Bitumen Yang Digunakan Sebagai Lapisan PelindungDokumen11 halamanSNI 06-6452-2000 Metode Pengujian Cat Bitumen Yang Digunakan Sebagai Lapisan PelindungWidy Prastianto100% (1)

- Laporan Akhir Metalo 1Dokumen43 halamanLaporan Akhir Metalo 1Gerra MaulanaBelum ada peringkat

- MetalografiDokumen7 halamanMetalografirezha_chaniago0% (2)

- Scanning Electron MicrosDokumen13 halamanScanning Electron MicrosSaya YusriBelum ada peringkat

- mETALLOGRAPHY 3Dokumen11 halamanmETALLOGRAPHY 3Wah YudiBelum ada peringkat

- Abrasive Jet MachiningDokumen16 halamanAbrasive Jet MachiningBobby TobingBelum ada peringkat

- Sni 03-2050-1990 PDFDokumen11 halamanSni 03-2050-1990 PDFMury AnaBelum ada peringkat

- Metalografi DifraksiDokumen7 halamanMetalografi Difraksisuebeet100% (1)

- Ayakan AIKDokumen44 halamanAyakan AIKLutfiBelum ada peringkat

- Laporan Uji Coba MetalografiDokumen9 halamanLaporan Uji Coba Metalografisuci yantiBelum ada peringkat

- Jominy Dan MetalografiDokumen13 halamanJominy Dan MetalografiXaverius Gabriel LenvinBelum ada peringkat

- Dasar Teknik Metalografi Mikroskop OptikDokumen34 halamanDasar Teknik Metalografi Mikroskop OptikKintania Sisca Rivana Part IIBelum ada peringkat

- Laporan LAB MetalografiDokumen9 halamanLaporan LAB MetalografiDzacky AriyatmokoBelum ada peringkat

- Laporan Awal MetalografiDokumen26 halamanLaporan Awal Metalografirinandityo2508Belum ada peringkat

- Laporan Akhir Ira AriyaniDokumen10 halamanLaporan Akhir Ira AriyanibramudaBelum ada peringkat

- Makro Etsa Tes Kelompok 1Dokumen13 halamanMakro Etsa Tes Kelompok 1kementerian dagriBelum ada peringkat

- Cara Penggunaan Drying OvenDokumen6 halamanCara Penggunaan Drying OvenMuhammad MuftiBelum ada peringkat

- Pengecilan UkuranDokumen5 halamanPengecilan UkuranTina S. Nu AmooreaBelum ada peringkat

- Macro TestDokumen12 halamanMacro TestElsa Febriana DeviBelum ada peringkat

- Sayatan TipisDokumen14 halamanSayatan TipisGilang AdityaBelum ada peringkat

- Makalah MineragrafiDokumen6 halamanMakalah MineragrafiPunker Da ChimpanzeesBelum ada peringkat

- CONTOH Tugas Laporan Praktikum Metallografi-Akbar AntoniDokumen18 halamanCONTOH Tugas Laporan Praktikum Metallografi-Akbar AntoniRudy Yosep SiahaanBelum ada peringkat

- Temperature Effect IdDokumen5 halamanTemperature Effect Iddiahmhrni26Belum ada peringkat

- V BelttDokumen16 halamanV BelttDeni PrasetyoBelum ada peringkat

- MTK203 K3Dokumen24 halamanMTK203 K3Ferdinand Yeo0% (1)

- Uji MetalografiDokumen4 halamanUji MetalografiYue Fei100% (1)

- Laporan Pengujian LasDokumen13 halamanLaporan Pengujian LasIscak KurniawanBelum ada peringkat

- Laporan Akhir MetalografiDokumen21 halamanLaporan Akhir MetalografieniBelum ada peringkat

- V BeltDokumen15 halamanV BeltDeni PrasetyoBelum ada peringkat

- Andi Muhammad Farhan - D111191066 - Tugas 3 PBGDokumen9 halamanAndi Muhammad Farhan - D111191066 - Tugas 3 PBGDhiva FerelyaBelum ada peringkat

- BAB IV KualitatifDokumen17 halamanBAB IV Kualitatiflutfi100% (1)

- Bab Ii Tinjauan PustakaDokumen23 halamanBab Ii Tinjauan Pustakazefanya karstenBelum ada peringkat

- Mutiara F V2621031 Tugas 3Dokumen6 halamanMutiara F V2621031 Tugas 3Anandieto AkbarBelum ada peringkat

- Mutiara F V2621031 Tugas 3Dokumen6 halamanMutiara F V2621031 Tugas 3Anandieto AkbarBelum ada peringkat

- Random Orbital SanderDokumen10 halamanRandom Orbital Sandersyahrizal putraBelum ada peringkat

- Honing Dan LappingDokumen13 halamanHoning Dan LappingAnisa FauziahBelum ada peringkat

- Rangka Sepeda GayungDokumen14 halamanRangka Sepeda GayungWayan WahyuBelum ada peringkat

- PengayakanDokumen30 halamanPengayakanMuhammad ZarkasihBelum ada peringkat

- MetalografiDokumen138 halamanMetalografiPutraBelum ada peringkat

- Teknik PengecatanDokumen11 halamanTeknik PengecatanAmin toyoBelum ada peringkat

- Cacat Las Dan Inspeksi - Yeremia Owen Manik - 21067073Dokumen15 halamanCacat Las Dan Inspeksi - Yeremia Owen Manik - 21067073ojakan8Belum ada peringkat

- Modul Praktikum Metalografi & HST 2016 (1) (1) - 3Dokumen47 halamanModul Praktikum Metalografi & HST 2016 (1) (1) - 3LelyBelum ada peringkat

- Proses Pemesinan Konvensional Dan Non KonvesionalDokumen21 halamanProses Pemesinan Konvensional Dan Non KonvesionalFaizal AkbarBelum ada peringkat

- AnstrukDokumen52 halamanAnstrukAnonymous 6LcTdBBelum ada peringkat

- Laporan Modul VIII Selasa 1 22215031Dokumen17 halamanLaporan Modul VIII Selasa 1 22215031Deny Fatryanto EkoBelum ada peringkat

- Jurnal Nasional 6-Pengaruh Putaran Spindel Dan Cairan Pendingin TerhadapDokumen15 halamanJurnal Nasional 6-Pengaruh Putaran Spindel Dan Cairan Pendingin TerhadapIswanto MMTBelum ada peringkat

- Laprak Imkg 2 DR SoebagioDokumen12 halamanLaprak Imkg 2 DR SoebagioReal AbrasBelum ada peringkat