Proses Pembuatan Nh3 1

Diunggah oleh

Agung BinantoroDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proses Pembuatan Nh3 1

Diunggah oleh

Agung BinantoroHak Cipta:

Format Tersedia

Barak

Benfield

DCS

101B

103D 101C 102C 101U

150E

108D

A

108D

B

104D

106D

HRU

PGRU

120CF

102E

101E

102F

133F

111C / 106C / 105C / 113C

121C

123C

114F

105D

109D

105F

111L

116C

129C

130C

102B

SKIT A

101JT

102JT

105JT

103JT

101JTC

103C

104JAT 104JT

AMONIAK

PLANT

106F

107F

109F

127C

124C

UREA

PLANT

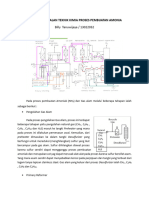

PROSES PEMBUATAN

AMONIAK

Secara Umum Proses pembuatan Amoniak

dibagi menjadi beberapa tahap :

1. Penyediaan gas synthesa

2. Pemurnian gas Synthesa

3. Synthesa Amoniak

4. Refrigerasi

5. Recovery Purge gas

Tahap Penyediaan Gas Synthesa meliputi :

* Desulfurisasi bahan baku

* Steam Reforming pada :

- Primary Reformer

- Secondary Reformer

* CO Shift Conversion pada HTS & LTS

Tahap Pemurnian Gas synthesa meliputi :

* CO

2

Removal

* Methanasi

DESULFURISASI

Desulfurisasi merupakan langkah penghilangan

senyawa Belerang ( S ) yang terkandung di

dalam Gas bumi ( Natural gas ). Sulfur

merupakan racun katalis.

Ada 2 macam unsur Sulfur dalam gas bumi yaitu :

- Senyawa Sulfur Reaktif yang dapat

ditangkap dengan mudah oleh katalis ZnO

- Senyawa Sulfur non reaktif tidak dapat

Senyawa Sulfur ( S ) non reaktif diperlukan katalis Cobalt

Molybdate ( Co-Mo ) . dengan menambahkan Gas H

2

dari

Syn loop, maka semua senyawa S organik baik reaktif

maupun Non reaktif akan Di Hidrogenasi pada katalis Co-

Mo menjadi H

2

S

Reaksi yang terjadi :

- Pada Katalis Co-Mo

CH

3

HS + H

2

> CH

4

+ H

2

S + Panas

C

4

H

4

S + 4H

2

> n - CH

4

H

2

O + H

2

S + Panas

- Pada Katalis ZnO

H

2

S + Zno > Zn S + H

2

O + Panas

Cara ini bisa mengurangi kadar S sampai menjadi 0.1 ppm

PRIMARY & SECONDARY REFORMER

Steam Reforming dari bahan baku untuk menghasilkan

Gas Synthesa dilakukan 2 tingkat reaksi Katalitik.

1. Primary Reformer : menghasilkan gas yang

mengandung Methane ( CH

4

) 10 - 12 % , dilakukan

pada tube katalis Primary Reformer.

2. Secondary Reformer : Gas dari Primary Reformer

direaksikan lebih lanjut untuk mencapai CH

4

0.3 % ,

dilakukan pada Bejana tekan dilapisi Batu tahan api.

Panas yang diperlukan diperoleh dari pembakaran

gas dengan Udara luar yang sekaligus menghasilkan

N

2

untuk Sintesa NH

3

.

Reaksi yang terjadi :

Reaksi di Primary Reformer :

CH

4

+ H

2

O <===> CO + 3 H

2

Endothermis

CO + H

2

O <===> CO

2

+ H

2

Exothermis

Reaksi di Secondary reformer :

2H

2

+ O

2

<===> 2H

2

O Exothermis

CH

4

+ H

2

O <===> CO + 3H

2

- Q

CO + H

2

O <===> CO

2

+ H

2

+Q

Komposis Gas out :

N

2

: 0.58 % H

2

: 65.76 % CH

4

: 12.17 % Ar : 0 % CO

2

: 11.26 %

CO : 10.23 %

Komposis Gas out :

N

2

: 23.31 % H

==

: 54.31 % CH

4

: 0.33 % Ar : 0.30 % CO

2

: 7.93 %

CO : 13.83 %

CO SHIFT CONVERSION

Salah satu produksi gas dari Reformer adalah CO.

Gas CO tidak dikehendaki pada proses pembuatan

Amoniak

Shift Conversion mengubah hampir semua CO menjadi

CO

2

dan H

2

CO + H

2

O -----> CO

2

+ H

2

Reaksi yang terjadi pada :

- HTS untuk mereaksikan sebagian besar CO pada suhu tinggi

. ( 425 C ) , Katalis Besi ( Fe

2

O

3

)

- LTS untuk mereaksikan sisa CO sehingga mengahasilkan

kadar CO yang rendah yang bisa diterima di Proses

Methanasi , Reaksi pada suhu 225 C , Katalis Tembaga

CO

2

REMOVAL

Penghilangan gas CO

2

, dilakukan dengan cara Absorbsi

gas CO

2

oleh media K

2

CO

3

pada :

* Tekanan tinggi 28 - 32 kg/cmg

* Temperatur 70 C

* Media Penyerap :

- K

2

CO

3

dengan konsentrasi : 25 - 30 %

- DEA ( Di Ethanol Amine ) sebagai Aktivator.

- KNO

2

( Potasium Nitrit ) : Mengontrol keadaan Oksidasi dari

Vanadium. V

+4

+ KNO

2

==> V

+5

+ N

2

+ NO

- V

2

O

5

sebagai Corosion inhibitor

- Membentuk lapisan pelindung pada dinding dalam

Absorber.

- Menurunkan Corosion pada pipa , Vessel , Pumpa.

Reaksi Absorbsi :

K

2

CO

3

+ H

2

O + CO

2

===> 2KHCO

3

PELEPASAN CO

2

( STRIPPER )

- Tekanan Rendah : 0.5 - 1 kg / cmg

- Temperatur : 100 - 130 C ( pada

saturated temperaturnya)

2KHCO

3

===> K

2

CO

3

+ H

2

O + CO

2

Komposisi Gas out Absorbsi :

N

2

: 25.30 % H

2

: 73.59 % CH

4

: 0.36 % Ar : 0.32 % CO

2

: 0.06 %

CO : 0.3 %

METHANASI

Gas synthesa yang masih mengandung CO dan CO

2

sisa proses sebelumnya apabila masuk ke katalis Syn

Loop akan menjadi racun katalis sehingga menjadi tidak

aktif.

Untuk menghindari hal tersebut , CO dan CO

2

dikonversikan menjadi CH

4

yang bersifat Inert terhadap

katalis di Syn Loop . Katalis di methanator : Ni

Reaksi yang terjadi :

CO + 3H

2

---> CH

4

+ H

2

O

CO

2

+ 4H

2

---> CH

4

+ 2H

2

O

Komposisi gas out :

N

2

: 25.65 % H

2

: 73.23 % CH

4

: 0.80 % Ar : 0.32 % CO

2

: 0 %

CO : 0 % NH

3

: %

SINTESA AMONIAK

Reaksi pembentukan NH

3

dari N

2

dan H

2

mengikuti

persamaan :

N

2

+ 3H

2

<==> 2NH

3

Katalis yang digunakan : Besi ( Fe

2

O

5

)

Disamping CO dan CO

2

, H

2

O juga bersifat racun

terhadap katalis. Untuk menghilangkan H

2

O sebelum

masuk Syn Loop dipasang Molecular Sieve Dryer

yang berfungsi sekaligus untuk menyerap sisa CO

2

yang masih ada.

Reaksi sintesa Amoniak merupakan reaksi

kesetimbangan. Reaksi berlangsung pada Temperatur

500 - 550 C , Tekanan 179 kg / cmg , Kadar NH

3

out

converter 17.2 % . Sisa gas yang tidak bereaksi di

recycle

REFRIGERASI

Refrigerasi dengan media Amoniak digunakan

untuk mengembunkan Amoniak yang terkandung

dalam syn Loop , Recovery Amoniak dari Purge

dan Flash , serta mendinginkan make up gas

sebelum masuk Dryer

Sistem Refrigerasi terdiri dari : Compressor

, Refrigerant condenser , Evaporator dan

flash drum.

Kompresor Refrigerasi mempergunakan 4

tingkat

PURGE GAS RECOVERY

Untuk menjaga inert gas ( CH

4

, He , Ar ) di syn

loop, sejumlah kecil syn gas dikeluarkan dari

systim .

Purge gas setelah direcover kandungan NH

3

dan

H

2

-nya, kemudian inertnya dipakai sebagai fuel

gas di Primary Reformer.

Purge Gas Recovery Unit ( PGRU ) merecover

NH

3

dan Hidrogen Recovery Unit ( HRU )

merecover H

2

untuk dikembalikan ke syn loop

PROSES CONDENSATE STRIPPER

Steam condensate ini berasal dari sisa steam proses,

sehingga gas tersebut mengandung senyawa -

senyawa organik yang harus dihilangkan dengan

cara Stripping.

Condensate proses dari Raw gas separator 102 F1

terdiri dari :

- Amoniak = 1000 ppm

- CO

2

= 3000 ppm

- Methanol = 1000 ppm

- Alkohol = lebih tinggi

Condensate setelah distripping dikirim ke

Service Unit

mengandung senyawa :

Amoniak = 50 ppm

CO

2

= 0 ppm

Methanol dan Alkohol = 50 ppm.

Kontaminan yang telah di stripping

terutama NH

3

dan CO

2

dengan steam

meninggalkan 150 E ( Condensate

Stripper ) dan bergabung dengan Steam

proses menuju ke Primary Reformer

BOILER FEED WATER SYSTEM

BFW System di design menggunakan Demin Water

berkualitas tinggi untuk berbagai jenis pembangkit

Steam di pabrik Amoniak.

selain produksi Steam BFW juga dipergunakan untuk :

- Steam Desuperheater

- Instrument flush di instrumentasi Benfield

Steam System ini terdiri dari :

* Deaerator

* Pompa

* Heat Excvanger / Steam generator

* Steam drum

* Superheater

* Blow down system

* Chemical dossing

TEORI OPERASI

Demin water masuk kebagian atas Preheater 101 U

menuju Spray header , spray valve mengubah aliran

menjadi butiran - butiran yang dipanaskan oleh kontak

dengan LP Steam secara Counter Current

sebagian beasar O

2

dan CO

2

dilepaskan . Sebagian kecil

O

2

yang tersisa direaksikan dengan Hydrazin.

N

2

H

4

+ O

2

===> 2H

2

O + N

2

Untuk menjaga BFW sudah terbebas dengan O

2

, jaga

kandungan N

2

H

4

> 0.1 ppm.

HP BOILER FEED WATER

BFW dipompa dengan 104 J atau JA ke 101 F ( Steam

drum ) melalui :

WHB di Syn Loop ( 123 C ) dipanaskan oleh gas out

Converter 105 D , dari temperatur 133C -----> 327 C.

131C , BFW dipanaskan oleh gas out LTS dari

temperatur 133C ---> 149 C dan dipanaskan lebih lanjut

di WHB oulet HTS (103-C1/C2) sampai temperatur out =

327 C

BW di 101F secara Natural sirkulasi dialirkan ke 101 C

dengan media pemanas Efluent gas dari Secondary

Reformer dan Steam yang di hasilkan dipisahkan

kembali di 101-F pada tekanan 123 kg / cm

STEAM SYSTEM

Untuk kebutuhan pembuatan proses Amoniak diperlukan

beberapa jenis steam :

- HP Steam Tekanan : 123 kg /cm

- MP Steam Tekanan : 42 kg / cm

- LP Steam Tekanan : 4 kg / cm

HP STEAM

Diperoleh dari pertukaran panas pada 101 C , 123 C ,

131C - 103C1 / C2 .

HP Steam di pergunakan untuk :

- Penggerak turbine 101JT , 103 JT.

- Let down untuk produk MP Steam

- Heater 173 C , 172 C1.

HP Steam dari 101 F sebelum dipergunakan untuk

penggerak turbine dipanaskan dulu di 102C

temperatur dari 327 C ---> 440 C kemudian

dipanaskan lagi di Superheater di 101BCS sampai

Temperatur 510 C

MP STEAM ( 42 kg /cm )

MP Steam diperoleh dari :

- Import Steam dari Exsisting & WHB

- Extraction 101 JT / 103 JT

MP Steam dipergunakan untuk :

- Proses pembuatan Amoniak

- Penggerak Turbine

- Reboiler 140 C

LP STEAM ( 4 kg / cm )

Diperoleh dari :

- Exhaust turbine

- Let down PCV1016

- Flash Steam dari Blow down drum ( 156 F )

- Flash Steam dari 157 F

Dipergunakan :

# Penggerak Turbine Admition 105 JT.

# Ejector

# Sealing steam

# Treacing dan Steam Service

STEAM CONDENSATE SYSTEM

Steam condensate didapat dari hasil kondensasi

exhause turbin di 101 JTC, dan kondensat ini digunakan

lagi untuk :

- Jaket water 101C , 103D , 102 C , 107 D

- Diumpankan kembali di Mixbed Service Unit

System kondensasi steam terdiri dari :

- Surface Condenser 101 JTC

- Hogging jet , Inter / after condenser 101 JTCC

- Pompa Condensate 114 J/JA

NG

Desul

fulfurizer

Primary

Reformer

Secondary

Reformer

Steam Udara

WHB

HTS

LTS

CO2

Removal

Methanator

Syn gas

comp

Ammonia

Converter

Refrigeran

System

PGRU

HRU

CO2

Product

Ammonia

Product

NG

Fuel

Purge

gas

H2

Flas

gas

Purge

gas

HP

Steam

WHB

BLOCK DIAGRAM PROSES AMONIAK

FILOSOFI OPERASI

DAN TROUBLE SHOOTING

BAGIAN AMONIAK

DEPARTEMEN PRODUKSI I

2007

VARIABEL - VARIABEL

PENGENDALIAN PROSES

PENGENDALIAN PROSES UNIT DESULFULIZER

Kemampuan ZnO untuk menyerap sulfur sangat

tergantung pada temperatur.

- 450 C tetapan kesetimbangan K akan naik menjadi 2

kali lipat dari K pada temperatur 380 C.

- Sedangkan pada temperatur Ambient sekitar 30 C

kemampuan ZnO hanya 20 % dari kemampuannya.

PENGENDALIAN PROSES UNIT REFORMER

( PRIMARY DAN SECONDARY REFORMER )

Beberapa variabel yang mempengaruhi kondisi dan

Reaksi di Reformer sebagai berikut :

1. Steam to Carbon Ratio ( S / C Ratio )

Jumlah Steam yang diperlukan untuk Reaksi di

Primary Reformer ditentukan dari perbandingan

antara mole Steam dengan mol Carbon di gas alam.

Steam to Carbon ratio yang baik adalah 3.0 - 3.5

Steam Carbon Ratio yang terlalu rendah dapat

menyebabkan terbentuknya Carbon Deposit

Mekanisme pembentukan Carbon Deposit seperti reaksi

dibawah ini :

CH

4

<====> 2H

2

+ C

2 CO <====> CO

2

+ C

CO + H

2

<====> C + H

2

O

Pengurangan perbandingan S / C RATIO akan

mengakibatkan :

* Kecenderungan pembentukan Carbon Deposite pada permukaan

Katalis.

* Reaksi Reforming dan Reaksi Shift akan bergeser ke kiri, sehingga

CH

4

dan CO yang lolos akan bertambah.

* Menaikkan CO lolos dari HTS dan LTS yang akan menaikkan Inert

di Syn loop dan menurunkan produksi.

2. TEMPERATUR

Kenaikan temperatur di tube katalis akan

berdampak :

- Kandungan CH

4

dan CO

2

turun

- Memperbanyak Kandungan H

2

di Primary

Reformer.

Kenaikan suhu ini harus dibatasi 800 - 820 C.

Kenaikan Temperatur juga akan

mengakibatkan :

- Temperatur outlet Secondary Reformer

naik.

- CH

4

outlet Secondary Reformer turun

- Tekanan HP Steam drum naik

- Menurunkan Inert gas di Syn Loop

- Menurunkan tekanan di Syn loop

3. FLOW UDARA PROSES

Menaikkan Flow Udara Proses ke

Secondary Reformer akan menyebabkan :

- Temperatur outlet Secondary Reformer naik

- CH

4

outlet turun

- Produksi Steam naik

- Inert di Syn Loop turun dan produksi Amoniak

akan naik.

Kenaikan flow Udara ini dibatasi dengan

CH

4

yang lolos dari Secondary Reformer

minimum 0.2 %

4. TEKANAN

Tekanan operasi di tube dijaga

konstan dan tidak merupakan

Variabel operasi.

Penurunan tekanan akan menggeser

reaksi kekanan dan kearah

pembentukan Gas H

2

, tetapi bila

tekanan dibuat rendah maka akan

menaikkan beban ( power ) pada Syn

gas Compressor.

PENGENDALIAN PROSES UNIT SHIFT

CONVERTER ( HTS DAN LTS )

BEBERAPA VARIABEL YANG MEMPENGARUHI

KONDISI DAN REAKSI DI SHIFT CONVERTER

SEBAGAI BERIKUT :

1. TEKANAN

Tekanan operasi di HTS / LTS tidak

berpengaruh karena sesuai dari persamaan

reaksi di Shift Converter , jumlah mol reaktan =

jumlah mol produk maka tekanan tidak

mempengaruh reaksi ( sesuai azas Le-

Chatelier)

2. Bila Temperatur out HTS masih jauh dari Equilibrium ,

dan temperatur inlet dinaikkan mengakibatkan :

- CO yang lolos HTS / LTS akan turun

- Inert gas dari Methanator akan turun

- Temperatur outlet Methanator akan turun

- Temperatur outlet HTS akan naik

3. Bila Temperatur out LTS masih jauh dari Equilibrium ,

dan temperatur inlet dinaikkan mengakibatkan :

- CO outlet LTS turun

- CH

4

outlet Methanator turun

- Inert di Syn loop akan turun

- Temperatur out Methanator akan turun

- Produksi Amoniak akan naik

Pengendalian Proses Unit CO

2

Removal

Untuk menjaga kondisi operasi berjalan dengan baik maka

beberapa variabel proses yang mempengaruhi operasi harus

diperhatikan dengan baik :

1. CO

2

slip tinggi , Dapat disebabkan oleh :

- Rate sirkulasi larutan karbonat rendah ---> Tambah rate sirkulasi.

- Konsentrasi larutan karbonat rendah --> pekatkan dengan

menambah steam stripping ke Stripper atau menambah make

up K

2

CO

3

- Konsentrasi aktivator rendah ---> tambah aktivator

- Konsentrasi Bicarbonat tinggi tambah steam regenerasi

- Temperatur Gas/Larutan ke Absorber terlalu tinggi --> Atur

pertukaran panas di cooler

2. Tekanan

Pada Absorber , semakin tinggi tekanan , semakin

rendah CO2 slip terikut di Proses.

Pada Stripper , semakin tinggi tekanan ,semakin

jelek pelepasan CO2

3. Terjadi kenaikan Fe dalam larutan

Dapat disebabkan oleh :

Kemungkinan terjadi korosif ---> Tambahkan

corrosion inhibitor dan aktifkan Carbon filter.

4. Level Stripper cenderung turun

Tambah flow ( FC 1017 ) atau check level

Absorber , bila tinggi atur level balance.

5. Bila Tekanan Stripper naik

Maka : CO

2

slip akan naik , regenerasi tidak

sempurna .

Pengendalian Proses Unit

Methanator

Untuk menjaga agar CO dan CO

2

yang lolos ke seksi

berikutnya terjaga pada batas normal , maka beberapa

parameter harus dijaga stabil :

1. Temperatur inlet dijaga : 285 C

2. Bila kandungan CO dan CO

2

yang lolos Methanator

tinggi , naikkan kecepatan reaksi dengan menaikkan

temperatur inlet.

3. Bila kandungan CO dan CO

2

inlet Methanator tinggi

maka temperatur outlet akan naik , kurangi gas masuk

Absorber agar beban Absorber berkurang.

PENGENDALIAN PROSES UNIT

SYNTHESIS LOOP

1 . TEKANAN

Tekanan juga mempengaruhi kecepatan dan

konversi kesetimbangan reaksi , semakin tinggi

tekanan akan makin tinggi kecepatan dan konversi

kesetimbangan reaksi.

2 . TEMPERATUR

Temperatur sangat mempengaruhi kecepatan

reaksi dan konversi .

Temperatur diatur melalui Cold Shot, by pass di

WHB dan mengatur flow sirkulasi

Kenaikkan Temperatur dapat disebabkan oleh

beberapa faktor :

- Kenaikan Space velocity.

- Penurunan laju alir sirkulasi.

- Penurunan kadar ( CH

4 ,

Ar ) dalam aliran sirkulasi.

- Kenaikan tekanan.

- Penurunan laju Quenching ( cold shot )

3 . Velocity.

Akan ikut menentukan waktu kontak gas dengan katalis,

makin cepat umpan mengalir kedalam reaktor akan makin

pendek waktu kontak , sehingga akan memperkecil

Konversi yang di hasilkan . Hal ini akan mempengaruhi

tinggi produksi NH

3

persatuan waktu.

4 . RATIO

Variabel utama yang dapat digunakan untuk

mengontrol Ratio.

- Komposisi gas Make Up.

- Flow Gas Make Up.

- Aliran sirkulasi.

Untuk menjaga kesetimbangan Ratio H

2

/ N

2

di

synloop harus dilakukan di Secondary Reformer

dengan mengontrol jumlah udara sesuai dengan

Ratio yang dikehendaki dan jumlah gas H

2

return dari HRU.

5 . KONSENTRASI GAS INERT

Gas Inert ( CH

4

, Ar ) di synloop diatur 10 12 %

Gas Inert tinggi menyebabkan :

- Semakin rendah konversi.

- Tekanan syn loop naik.

- Produksi NH

3

turun.

- Temperatur syn loop turun.

Cara mengendalikan :

- Keluarkan gas inert melalui FC 1077.

- Jaga kadar gas inert = 10 - 12 %

PENGENDALIAN PROSES UNIT

REFRIGERANT SYSTEM

BEBERAPA VARIABEL PENGENDALIAN PROSES

MEMPENGARUHI UNJUK KERJA SISTEM

REFRIGERASI SBB :

1 . TEKANAN SISTEM TINGGI dapat terjadi bila :

- Beban compressor rendah Naikkan beban.

- Terjadi akumulasi gas inert tambah

pembuangan gas inert di 109-F

- Kurangnya pendinginan di kondenser amoniak

atur flow dan temp inlet pendingin.

2 . Kondensasi amoniak kurang sempurna

dapat disebabkan :

- Sistem pendinginan kurang sempurna .

- Akumulasi gas inert.

3. Tekanan dan Speed Compressor hunting

terjadi surging.

144F

NG

102J

108DA / DB

103D

101F

101J

102C

101C

101JT/

103JT

MS HEADER

101BJ1

101BJ2

HS

MS

UDARA

BFW

HS

GAS TO 104D

BCS

BCF

BCX

BCA1

BCA2

BCG

UDARA

PRIMARY & SECONDARY

REFORMER

150E

FROM

121J/JA

TO SU

133C

101B

TO FUEL

BCG

FROM BCG

102JT

101BJ1T/BJ2T,

104JT/JAT,121JT,107JBT,116JAT,108

JT/JAT,113JAT,124JAT,102JLJ1AT

H2 from

103J

BBS

TO 172C1

TO 173 C

BL

Import MP

Steam from

Existing &

WHB ( SU )

FROM 144 F

FROM 144 F

MS

400C

123 kg/cm

104C

399C

39 kg/cm

20kg/cm

1.7kg/cm

36kg/cm

326C

440C

510C

510C

950 1050 C

610C

435C

180C

351C

980C

747C

174C

320C

281C

347C

610C

685C

331C

825C

42kg/cm

- 7 mm H2 O

100 mm H2 O

HTS

LTS

131C

103 C1 / C2

GAS from 103D

BFW

from

104J

GAS TO

CO2

REMOVAL

CO SHIFT CONVENTER

HPS TO

101F

VENT

33 kg/cm

430C

351C

205C

226C

221C

425C

325C 123 kg/cm

154C

133C

203C

111C

101E

102E

133F

132F

105C 113C

108J

109C

107JAHT

106C

102F2

102F1

116J

107C

GAS TO

METHANATOR

CO2 PRODUCT

121J

150E

CO2 REMOVAL

108C

VENT

LPS

FC1017

107JA

VENT

107JB

107JC 3.5 kg/cm

156C

203C 129C

101C

82.8C

33C

125C

115C

71C

73C

0.82 kg/cm

119C

106D

114C 115C

104F

Syn gas

to Comp

103J

Syn gas out

Absorber

METHANATOR

TCA-1012

XV 1260

PC 1005

PC 1004

VENT

VENT

150 F

XV 1211 MOV 1011

From 121J

CW

To 150 J

To 103 E

32 kg/cm

285C

30 kg/cm

73C

285C

98C

313C

42C

From 103 L

From 109 DA / DB

105 D

106 F

NH

3

to TK801

NH

3

to UREA

120 C F

109 F

109

DA/DB

105 F2

105 F1

130C

103J

LP HP

LP HP

105JT

167C 128C

127C

124C 121C

123C1/C2

BFW

124J

102B

116C

129C

from 106D

103JT

VAPAUR to

103E

NH3 CONVERTER &

REFRIGERATION

113J

To PGRU To ZA I/III

107 F

VAPAUR to

103E

111L

FROM 105E

175 kg/cm

47C

113C

35C

56 kg/cm

94 kg/cm

110C

6C

29.5C

29.5C

33C

236C

260C

451C

505C

60C

35C

- 21C

- 17C

- 32C - 13C - 1C 13C

92C

15 kg/cm

0.05 kg/cm

15 kg/cm

24 kg/cm

16kg/cm 174 kg/cm

325C

123 kg/cm

6.5

3.5 1.5

PC 1009

PC 1006

HRU

H

2

LP

H

2

HP

NH

3

to

127C

NH

3

140C

141C

142C

141J

140J

103E 104E 105E

PURGE GAS FROM

105D

VAPOUR

FROM

109F ,

107F

PURGE GAS

TO Fuel 101B

PURGE GAS RECOVERY UNIT

EC140

MPS

203C

123 kg/cm

205C

60C

16 kg/cm

130 kg/cm

7 kg/cm

41C

35C

48C 40C

56kg/cm

31kg/cm

HRU

PC1038

120 CF

FC 1077

LC1026

LC1163

FCA1081

FCA1064

PC 1032

PC 1033

PC 1034

TC 1414

127 C

113J

FC 1027

LC1027

114C

115C

FRC 1011

PRC10211

PRC 1037

To 101 B

To Suct 103 J / TK 1

To Suct 103 J/ TK2

FC1038

PC1038

From 104 E

PC 1002

PC 1003

HC 1003

HC 1039 HC 1038 HC 1037 HC 1036

HC 1035

From HRU

NG

From BCX

PC 1019

To 103 D

PC 1001

144F

BBS

102B

109D

103 L

PC1005

101 E

104 D2

MOV 1002

PC 1006

PC 1004

TCA 1012

103 J

LC 1008

LC 1132

PC 1006

FC 1007

FC 1076

FC 1008

HC1030

LCA1159

LCA1011

103 L

101 BCF

STEAM BALANCE

101F

BBS

102C

101C

156F

109C

104J

106C

101JT

103JT

CONDENSER

MP STEAM HEADER

131C

103C2

103C1

123C1

123C2

101U

MPS IMPORT

MPS PORSES

HPS

101 F

101 C

157F

140 C

FC 1006

HC 1043

FC 1020

PCA 1031

LCA 1030

FC 1087

FY 1006 C

FY 1006 D

PCA 1015

PCA 1014

PCA 1017

TCA 1021

TCA 1020

PCA 1016

PC1012

PC1020

PCA 1018

PCA 1013

PCA 1014

PCA 1035

HC 1041

PC 1012

TCA 1005

PIC 1001

PCA 1015

TCA 1022 TCA 1020

HC 1028 HC 1029

102 C

PC 1006

144F

SEAL STEAM

PI

PI

PI

PIC

0001

LP STEAM

TO

CONDENSER

CW

OUT

CW

IN

GLAND

CONDENSER

ATM

PI

PI

0006

SET 3.5

kg/cm

PI

0005

PI

0010

TURBINE

HP

STEAM

IN LET

TO

CONDENSER

TTV

GOVERNOR

VALVE

PI

PI

PI

PIC

0001

LP STEAM

CW

OUT

CW

IN

GLAND

CONDENSER

PI

PI

0006

SET 3.5

kg/cm

PI

0005

TURBINE

TTV

GOV

ATM

101 JTC

CONDENSER

FLUSH

CHAMBER

CW

IN

CW

OUT

101 JTCC

ATM

VENT

HOGGING

JET

TO SU

FV 1032

114 J/JA

LV 1019

HS

MS

CW

IN

CW

OUT

103 JT ,

105 JT,

102 JT ,

101 JT,

104 JT

Make up Demin

INLET HP STEAM

STEAM LEAKS TO LS

LABIRINT SEAL

ROTOR

TURBINE BLADE

HOGGING

JET

FROM 101JT

101 JTC

101 JTC

AFTER

INTER

TRAP

TRAP

FROM 102JT

FROM 105JT

FROM

103JT

VENT

VENT

114J

SC to SU

Make up

DM

Drain

from

Turbine

LG

LS

30 60 90 120 150 180

10%

10%

4330 rpm

2390 rpm

2660 rpm - LPC

MGS 6137 rpm

MAX CONT SPEED 7581 rpm

CRITI CAL SPEEDS

3930 rpm - HPC

3600 rpm - ST

1500 rpm - Idle speed

500 rpm

HAND TRIP

TURNING

1000 rpm

WARMI NG UP

1

2

3

4

5

6

7

8

9

SPEED CONTROLLED BY

TTV BY GOV

NOR. EXH. PRESS.

EXH

PRESS

SPEED x

1000

TIME - MINUTES

0

START-UP DIAGRAM 101-JT

1

2

5

7

8

9

EXH

PRESS

SPEED x

1000

TIME - MINUTES

START-UP DIAGRAM 103-JT

0

10

11

START-UP DIAGRAM 102-JT

30 60 90 120 150

10%

10%

7200 rpm

5300 rpm

1000 rpm

WARMING UP

3

4

6

HAND TRIP

MGS 10741 rpm

CRITICAL SPEEDS

EOST 14463 rpm

NORMAL 12637 rpm

MAX 13269 rpm

3000 rpm

NOR. EXH. PRESS.

SPEED CONTROLLED

30 60 90 120 150 180

10%

10%

5830 rpm

3550 rpm

CRITICAL SPEEDS

1500 rpm - Idle speed

500 rpm

HAND TRIP

TURNING

1000 rpm

WARMING UP

1

2

3

4

5

6

7

8

9

NOR. EXH. PRESS.

EXH

PRESS

SPEED x

1000

TIME - MINUTES

START-UP DIAGRAM 103-JT

0

SPEED CONTROLLED BY

TTV / TRISEN

BY GOV

MAX CONT SPEED 10857 rpm

MGS 7600 rpm

10

11

EOST 11550 rpm

START-UP DIAGRAM 103-JT

10.2 in Hg abs. (500 mm HG Vac.)

SPEED CONTROLLED

30 60 90 120 150 180

10%

10%

4840 rpm

3825 rpm

CRITICAL SPEEDS

1500 rpm - Idle speed

500 rpm

HAND TRIP

TURNING

WARMING UP

1

2

3

4

5

6

7

8

9

EXH

PRESS

SPEED x

1000

TIME - MINUTES

START-UP DIAGRAM 103-JT

0

SPEED CONTROLLED BY

TTV / TRISEN

10

11

EOST 11761 rpm

START-UP DIAGRAM 105-JT

1500 rpm

MAX CONT SPEED10790 rpm

MGS 8735 rpm

NOR. EXH. PRESS.

BY GOV

OIL SYSTEM

LO 101 J

LO 102 J

LO 103 J

LO 105 J

SO 103 J LP

SO 103 J HP

SO 105 J LP

SO 105 J HP

GO 101 J

GO 102 J

GO 103 J

GO 105 J

102 JLJ 1M 102 JLJ 1AT

102 JLC

A / B

102 JLF 2

102 JLF 3

102 JLJ 2M / 2AM

LP BOSTER

102 JLJ 3M / 3AM

HP BOSTER

102 JLL

A / B

102 JLL2

A / B

102 JLL3

A / B

LV 6003

LV 6503

102 JLF 1

162.8 M3/H

N 6.8 kg / cm

PSL 6001 = 5.62 kg / cm

Normal = 1.47 kg / cm

PSL 6101 = 0.84 kg / cm ALARM

PSLL 6102 = 0.56 kg / cm TRIP

PSL 6201

PSLL 6202

PSL 6501

PSLL 6502

PSL 6301

PSLL 6302

Normal = 2.94 kg cm

PDSL 6507 = 1.5 kg / cm ALARM

PDSLL 6508 = 1.3 kg / cm TRIP

PDSL 6505 = 1.5 kg / cm ALARM

PDSLL 6506 = 1.3 kg / cm TRIP

LV 120

SO 102 J

Normal = 9 . 14 kg / cm

Normal = 17.9 kg / cm

Max = 21.4 kg / cm

LSL 6301 HP Bos Auto start

L5LL 6302

LSL 6303 HP Bos Auto start

L5LL 6304

Normal = 35 kg / cm

Auto start = 26.2 kg / cm

PC 6123

RISET SOV

TRIP BUTTON

RISET BUTTON

PEDESTAL

SOV

POWER PISTON

ELECTRIC HIDROLIC

GOVERNOR

TTV

115 F

118 F

115 L

114 F

LP S

111 J

115J

Blow

down dari

132F

To 109 C

SIRKULASI LARUTAN

BENFIELD

PI

DRAIIN

1

2

3

4

5

6

7

9

8

10 11

12

TI

LV 1015

PV 1028

XV 1274

MPS

LPS

113 JA 113 JAT

METANOL

109 F

FROM 105 J

TO 103 E

TO 120 CF

LCA1015

LCA1016

TO UREA

FO

PV 1109

HS 1274

XV 1276

MPS

LPS

116 JAT

FO

HS 1276 FSLL 1016

116 JA

CW

FC 1016

TC 1006

CO2

LC 1040

107 C

102 E

CW

LV 1003A

LV 1003B

LT 1003

LIC

1003

LC1025

LSHH

1003

LAL

LV 1025

XV1277

121 JAT

121 JA

188C3

150 E

102 F1

174 C

188C2

188C1

DRAIN

MP S

LP S

SU

FC 1019

MP S

To 101 E

HS 1277

From 150 J

STEAM

PROSES

Inlet Gas

FC 1002

XV 1269

HS 1269

FSL 1014

108 J

108 JT

102 E

FIC 1014

MP S

To 101E

109 C

104 L

FV 1014

DW

GAS ALAM

101B

out

103D

out

104D1

out

104D

2 out

101E

out

102E

out

106D

out

105D

IN

105D

OUT

HRU

HP

HRU

LP

N2 0.828 CO2 11.28 7.92 16.04 18.02 0.13 99.75 ND

CH4 85.86 Ar 0.010 0.30 0.21 0.28 0.34 0.01 0.32 3.53 4.04 0.96 1.04

CO2 0.740 N2 0.23 22.36 20.55 19.93 24.34 0.04 25.65 22.03 18.05 1.88 2.14

C2H6 6.324 CH4 12.08 0.22 0.21 0.22 0.27 0.80 7.80 8.87 1.35 1.36

C3H8 3.896 CO 9.05 11.92 2.69 0.18 0.21 ND

I-

C4H10

0.844 H2 67.34 57.28 60.24 61.37 74.71 0.28 73.23 65.13 52.55 95.81 95.46

N-

C4H10

0.914 NH3 1.51 18.49

I-

C5H12

0.295

Ratio 2.56 2.93 3.08 3.07 2.96 2.91

N-

C5H12

0.187

C6+ 0.107

KOMPOSISI GAS

PROSES PEMBUATAN

AMONIAK

BENANG PRISMA

REFORMER

ROTOR 103 JT

101 F & HTS

COIL 102 B

PGRU & HRU

SIFAT DAN BAHAYA AMONIAK CAIR

Sifat Fisika :

Warna Cair : Tidak berwarna

Warna Gas : Tidak berwarna

Bau Cair / Gas : Tajam / Menyengat

Sifat Kimia :

Bersifat Alkali / basa

Gas sangat mudah larut dalam air

Kontak dengan Hg , Cl2 , I2 , Br2 , Perak Oksida ,

Hypoclorit akan membentuk komposisi yang mudah meledak.

Gas NH3 sangat reaktif terhadap NO2 dan Asam kuat

Gas NH3 sangat korosif terhadap Tembaga , Alloy yang

mengandung Tembaga

Bahaya Amoniak Terhadap Manuasia

NAB Amoniak : 50 ppm dalam 8 jam

Amoniak Cair bila mengenai kulit menyebabkan luka Bakar

Konsentrasi Gas NH3 di Udara

5 ppm : Berbau dan dikenali

25 ppm : Diizinkan selama 8 Jam

50 - 100 ppm : Menyebabkan Iritasi dan dapat ditahan selama 2 jam oleh orang yang terbiasa.

400 - 700 ppm : Menyebabkan Iritasidengan cepat pada mata , hidung dan kerongkongan .

Dalam waktu 0,5 - 1jam tidak terjadi kerusakan serius.

1000 - 2000 ppm : Menyebabkan iritasi dan batuk batuk dan iritasi hebat pada mata , hidung

, kerongkongan Dalam beberapa saat akan merusak mata dan alat pernafasan ,

dalam waktu . 30 menit menyebabkan kerusakan serius.

3000 4000 ppm : Menyebabkan iritasi dan batuk batuk dan iritasi hebat pada mata , hidung ,

kerongkongan Dalam waktu 30 menit menyebabkan kerusakan Fatal / Kematian.

5000 12000 ppm : Terjadi kejang nafas dan sesak dada dengan cepat . Terjadi kematian dalam

beberapa menit.

HTS / LTS

DESULFURIZER

METHANATOR

SECONDARY REFORMER

SURFICE CONDENSER

CO2 REMOVAL

DEAERATOR

CO2 FLUSH DRUM

Anda mungkin juga menyukai

- Laporan Praktikum Mikrobiologi Umum Pewarnaan Sel Bakteri Dan Jamur Dan Pewarnaan EndosporaDokumen25 halamanLaporan Praktikum Mikrobiologi Umum Pewarnaan Sel Bakteri Dan Jamur Dan Pewarnaan EndosporaPristian Pradina67% (3)

- Proses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaDokumen53 halamanProses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaIna WidjanarkoBelum ada peringkat

- AMONIADokumen5 halamanAMONIARegina Hilda NilakandhiBelum ada peringkat

- Pim (Ammonia Dan Urea)Dokumen18 halamanPim (Ammonia Dan Urea)Monica R ZelaBelum ada peringkat

- Proses KelloggDokumen28 halamanProses KelloggEzra Ariella WibowoBelum ada peringkat

- Proses KelloggDokumen3 halamanProses KelloggIndraNafiAkhsaniBelum ada peringkat

- Proses Pembuatan AmoniaDokumen9 halamanProses Pembuatan Amoniahanic100% (1)

- BAB III Proses Produksi PT PetrogresikDokumen30 halamanBAB III Proses Produksi PT PetrogresikLuckyanto AdiBelum ada peringkat

- 3 - Industri Proses Amonia-UreaDokumen39 halaman3 - Industri Proses Amonia-UreaAtma Satria Mahardhika50% (2)

- Pembuatan AmoniakDokumen24 halamanPembuatan AmoniaklelyBelum ada peringkat

- Ammonia PlantDokumen11 halamanAmmonia PlantSyariful Maliki NejstaršíBelum ada peringkat

- Makalah Pembuatan UreaDokumen9 halamanMakalah Pembuatan UreaWahyu Jati KusumaBelum ada peringkat

- Unit Proses AmmoniaDokumen7 halamanUnit Proses AmmoniaRiezqi Love RetnoBelum ada peringkat

- Proses Pembuatan AmoniakDokumen6 halamanProses Pembuatan AmoniakLina_MolibdenBelum ada peringkat

- Ppik KelompokDokumen15 halamanPpik Kelompokfuji lestariBelum ada peringkat

- Kaltim Methanol IndustriDokumen35 halamanKaltim Methanol IndustriDianPrasetyo100% (1)

- DekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREADokumen15 halamanDekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREAdeka irawanBelum ada peringkat

- Gas SintetikDokumen4 halamanGas SintetikTrisnoRezpectorXWunguIIBelum ada peringkat

- Proses Kellog Dan BoschDokumen8 halamanProses Kellog Dan BoschYusfita RahmaBelum ada peringkat

- Resume PimDokumen30 halamanResume PimRizka HelsinBelum ada peringkat

- Proses AmoniakDokumen10 halamanProses AmoniakLia WindiyatiBelum ada peringkat

- Sintesa Gas Sintesis Dan TurunannyaDokumen36 halamanSintesa Gas Sintesis Dan TurunannyaNurKhairiati100% (2)

- Uraian Normal OperasiDokumen12 halamanUraian Normal OperasiMaddhixx Van MaxwellBelum ada peringkat

- Pembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLDokumen17 halamanPembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLMumtazFadheelBelum ada peringkat

- TahapDokumen32 halamanTahapFaris NaufalBelum ada peringkat

- Quiz 3 Motor Bakar Fahmi Hidayat 41318010030Dokumen8 halamanQuiz 3 Motor Bakar Fahmi Hidayat 41318010030fahmi hidayatBelum ada peringkat

- Neraca Massa AmmoniakDokumen15 halamanNeraca Massa AmmoniakMutia febrianaBelum ada peringkat

- Amonia YuniDokumen47 halamanAmonia YuniFitri WahyuniBelum ada peringkat

- Bab II (Uraian Proses)Dokumen11 halamanBab II (Uraian Proses)Bayu Pramana PutraBelum ada peringkat

- Proses Pembuatan AmoniaDokumen7 halamanProses Pembuatan AmoniaIlma Navia Rahardjo100% (1)

- Prarancangan Pabrik Amonium Sulfat Dari Karbon DioksidaDokumen6 halamanPrarancangan Pabrik Amonium Sulfat Dari Karbon DioksidahardianaBelum ada peringkat

- Co2 RemovalDokumen6 halamanCo2 RemovalDAVID ERLANGGA C CBelum ada peringkat

- Proses Pembuatan UreaDokumen5 halamanProses Pembuatan UreaBrayonoFloBelum ada peringkat

- Proses Industri KimiaDokumen9 halamanProses Industri KimiaDevidha halidaBelum ada peringkat

- Pabrik AmoniaDokumen8 halamanPabrik AmoniaAlind Emang ImoetzBelum ada peringkat

- PDF b6 Pregnancy Test Manual KitDokumen28 halamanPDF b6 Pregnancy Test Manual Kitgerry pramanaBelum ada peringkat

- AmmoniaDokumen42 halamanAmmoniaNyimas UlfatryBelum ada peringkat

- Proses AmoniakDokumen9 halamanProses AmoniakArif Muhammad YunanBelum ada peringkat

- Kelompok 1-Amoniak Petrokimia GresikDokumen22 halamanKelompok 1-Amoniak Petrokimia GresikanisaBelum ada peringkat

- PUPUUUUUUUUUUUUUUUUUUUKDokumen27 halamanPUPUUUUUUUUUUUUUUUUUUUKMonica R ZelaBelum ada peringkat

- Unit AmoniaDokumen37 halamanUnit AmoniaRisali AddiniBelum ada peringkat

- Sintetis Amonia Oleh Topik Hidayat UNTIRTADokumen33 halamanSintetis Amonia Oleh Topik Hidayat UNTIRTAHidayat Taufik Sang KsatriaBelum ada peringkat

- Nomor 2Dokumen4 halamanNomor 2David Hoktua Siregar siregarBelum ada peringkat

- Materi OperatorDokumen67 halamanMateri OperatorAndri Sutendi100% (2)

- Sintesis Amonia-01Dokumen33 halamanSintesis Amonia-01Nico Agung NugrahaBelum ada peringkat

- Industri AmoniaDokumen19 halamanIndustri AmoniaAlthaf AKBelum ada peringkat

- Proses Ammonia - Cakar 2015Dokumen74 halamanProses Ammonia - Cakar 2015tasaphiraBelum ada peringkat

- DesulfurisasiDokumen7 halamanDesulfurisasiReskiBelum ada peringkat

- Industri Petrokimia 1Dokumen7 halamanIndustri Petrokimia 1MUHAMMAD ZIDAN AMIRULLAHBelum ada peringkat

- Ammonia P-IVDokumen37 halamanAmmonia P-IVLily DianaBelum ada peringkat

- AmmoniaDokumen42 halamanAmmoniasyeldaprtwBelum ada peringkat

- #Memo2 (Kel4) (Hydrogen From Natural Gas)Dokumen46 halaman#Memo2 (Kel4) (Hydrogen From Natural Gas)Iqbal Chadels BerryBelum ada peringkat

- Bab Iv Proses Produksi: Laporan Kerja Praktik Dept. Operasi Pabrik-5Dokumen45 halamanBab Iv Proses Produksi: Laporan Kerja Praktik Dept. Operasi Pabrik-5Amalia Rizki FauziahBelum ada peringkat

- Sumber Sintesa Amonia PT PuKujDokumen11 halamanSumber Sintesa Amonia PT PuKujAnissa Trizakti Suwarman II100% (1)

- Tugas Pengenalan Teknik Kimia Proses Pembuatan AmoniaDokumen5 halamanTugas Pengenalan Teknik Kimia Proses Pembuatan AmoniaMuhammad Zinedine IsmailBelum ada peringkat

- AMONIADokumen16 halamanAMONIARedinan ChandraBelum ada peringkat

- Contoh Soal EvaporasiDokumen6 halamanContoh Soal EvaporasiAgung Binantoro100% (1)

- Bahan Kuliah KristalisasiDokumen18 halamanBahan Kuliah KristalisasiAgung BinantoroBelum ada peringkat

- Makalah KewirausahaanDokumen19 halamanMakalah KewirausahaanAgung BinantoroBelum ada peringkat

- Bahan Kuliah HumidifikasiDokumen21 halamanBahan Kuliah HumidifikasiDika Anggaring NoviayuningtyasBelum ada peringkat

- Hasil Kunjungan Kewirausahaan Dan Manajemen ProduksiDokumen21 halamanHasil Kunjungan Kewirausahaan Dan Manajemen ProduksiAgung BinantoroBelum ada peringkat

- Minyak AlpukatDokumen1 halamanMinyak AlpukatAgung BinantoroBelum ada peringkat

- EOS Gas IdealDokumen7 halamanEOS Gas IdealAgung Binantoro100% (1)

- Agung BinantoroDokumen1 halamanAgung BinantoroAgung BinantoroBelum ada peringkat