Bab Iii

Bab Iii

Diunggah oleh

Ika MeychaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Iii

Bab Iii

Diunggah oleh

Ika MeychaHak Cipta:

Format Tersedia

1

BAB III

PROSES PRODUKSI GULA

Pabrik gula Kebon Agung menghasilkan produk utama gula kristal putih 1 dengan

kualitas 1A dan hasil sampingnya adalah ampas, tetes, dan blotong. Proses pemurniannya

menggunakan belerang dan kapur untuk pemisahan dari nira jernihnya. Faktor utama yang

menentukan mutu hasil produksi adalah pada bahan dasar. Dalam hal ini tergantung pada

bahan baku dan bahan-bahan pembantu. Proses produksi gula terbagi atas beberapa proses,

yaitu penggilingan, pemurnian, penguapan, pemasakan/pengkristalan, putaran

pengeringan, pengemasan, dan penyimpanan. Pada PG Kebon Agung proses tersebut

terbagi dalam beberapa stasiun yaitu : stasiun penggilingan, stasiun pemurnian, stasiun,

penguapan, stasiun masakan, stasiun putaran, dan stasiun pembungkusan.

Bahan baku yang digunakan di PG Kebon Agung adalah tebu yang berasal dari

petani dan dikoordinir oleh Koperasi Unit Desa (KUD). Untuk memenuhi kebutuhan

pabrik, tebu didatangkan dari 3 sumber yaitu tebu rakyat, tebu pabrik, dan tebu dari luar

daerah. Untuk menjaga kuantitas produksi maka selalu diadakan penyuluhan, kebun-kebun

percobaan untuk tebu giling, dan perluasan penyediaan bibit sehingga kebutuhan tercukupi.

Semua kegiatan ini dilakukan oleh KUD setempat.

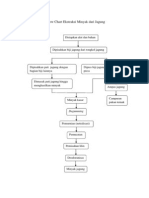

1.1 Proses Produksi Secara Global

Proses produksi gula khususnya gula pasir pada pabrik gula di Indonesia

menggunakan tanaman tebu sebagai bahan baku, begitu pula di PG Kebon Agung. Secara

garis besar proses pembuatan gula dimulai dari bahan baku tebu sampai menjadi gula

kristal dengan melewati lima tahapan proses, yaitu :

1. Proses pemerahan tebu menjadi nira di stasiun gilingan.

2. Proses pengendapan kotoran dari nira di stasiun pemurnian.

3. Proses pemekatan nira encer menjadi nira kental di stasiun penguapan.

4. Proses kristalisasi gula di stasiun masakan.

5. Proses pemisahan kristal gula di stasiun putaran.

Proses produksi gula ini di mulai dari stasiun gilingan, namun sebelum masuk stasiun

gilingan, tebu yang di angkut oleh truk di timbang terlebih dahulu di penimbangan tebu.

Setelah itu tebu di angkat oleh crane untuk di masukkan ke dalam meja tebu. Kemudian

2

dengan carrier atau konveyor yang terdiri dari rantai pendorong digeser ke atas dan tebu

dimasukkan ke auxillary carrier yang akan membawa tebu ke leveller. Leveller berfungsi

meratakan tebu pada cane carrier agar permukaan tidak terlalu tebal dan rata sehingga

kerja cane cutter tidak terlalu berat. Hasil keluaran dari leveller adalah tebu yang

berukuran sama panjang diteruskan ke cane cutter yang berjumlah 2 buah. Cane cutter

berfungsi memotong tebu menjadi potongan potongan pendek kemudian dilanjutkan dan

dimasukkan ke HDS (Heavy Duty Hummer Schredder) untuk menggiling potongan

potongan tebu yang pendek dari cane cutter sehingga menjadi serat serat tebu yang

siap diperas. Setelah itu serat tebu dibawa ke Roll gilingan yang berjumlah 5 buah

(mill ke 1 mill ke 5) pada stasiun penggilingan secara perlahan oleh main

carrier. Pada stasiun penggilingan terdapat proses pemerahan dengan ditambahkan air

imbibisi (air bertemperatur tinggi 50 100C) sehingga diperoleh nira mentah yang akan

ditampung pada bak penampungan nira, sedangkan bagasse atau ampas tebu hasil dari

penggilingan ini dibawa ke penampungan bagasse guna persediaan setelah buka giling

tahun berikutnya, dan persediaan terdahulu bisa dijual ke pabrik kertas untuk bahan baku

pembuatan kertas. Selain itu bagasse merupakan bahan baku utama pansupply stasiun ketel

yang akan digunakan sebagai bahan bakar ketel untuk memproduksi uap yang digunakan

untuk proses produksi dalam pabrik gula kebon agung.

Nira mentah hasil gilingan langsung dibawa ke stasiun pemurnian untuk dicampur

dengan larutan kapur dan gas SO

2

untuk mempercepat pengendapan dan mengikat kotoran

yang berasal dari tanah yang masih menempel pada tebu, sehingga didapatkan hasil nira

encer atau nira bersih dan ampas berupa kotoran yang disebut blotong. Kemudian nira

encer tersebut diuapkan di stasiun penguapan untuk diperoleh nira kental dan didapatkan

air kondensat untuk mengisi ketel uap yang berada pada stasiun ketel. Dari stasiun

penguapan, nira kental dimasak di stasiun masakan agar terbentuk kristal-kristal gula

(sucrose). Dan diperoleh cairan masecuite yang berwarna coklat pekat dan dihasilkan pula

air kondensat untuk pengisi ketel uap. Selanjutnya masecuite diproses lanjut di stasiun

putaran untuk memisahkan antara kristal gula dan cairan. Di stasiun putaran selain

dihasilkan kristal gula D1 yang berwarna coklat juga dihasilkan cairana tetes. Kemudian

gula D1 diproses lanjut di stasiun putaran 2 dan diperoleh kristal gula D2 yang berkristal

halus berwarna krem dan cairan sisa yang disebut klare. Setelah itu kristal gula D2 kembali

diproses di staisun putaran 3 dan dihasilkan gula C atau gula SHS yang memiliki ukuran

kristal yang sedikit agak besar dengan warna putih keruh.

3

Gula SHS yang dihasilkan dari stasiun putaran menuju ke talang goyang dan

masuk ke pengering dengan menggunakan pemanas / heater elemen listrik kemudian

masuk ke elevator, setelah dari elevator masuk ke saringan getar untuk diperoleh

ketiga jenis kristal gula yaitu : kasar, sedang dan halus. Kristal gula kasar dan halus

dimasak kembali ke stasiun masakan dengan cara dicairkan kembali dan dikristalkan ulang

sedangkan kristal gula yang berukuran sedang sebagai produk yang kemudian dikemas di

stasiun pembungkusan yang sebelumnya terlebih dahulu diangkut oleh belt konveyor

menuju silo yaitu bak penampungan gula yang berukuran besar. Setelah itu gula masuk ke

stasiun pembungkusan yang akan ditimbang secara otomatis menggunakan sistem penutup

dan pembuka katup pneumatik setelah mencapai sensor berat 50 Kg. Selain ditimbang

menggunakan timbangan otomatis gula selanjutnya ditimbang secara manual

menggunakan alat ukur berat digital guna memperoleh berat yang ideal 50 Kg, meskipun

ada kompensasi kurang lebih 0,1% pada masing masing saknya. Semua proses ini mulai

dari penimbangan, penjahitan sak dan proses pengangkutan kemasan gula tersebut

menggunakan belt konveyor kemudian disimpan dalam gudang penyimpanan.

1.2 Tahapan Proses Produksi Gula

Tahapan proses dalam pengolahan tebu menjadi gula di Pabrik Gula Kebon Agung

Malang sebagai berikut :

1. Stasiun Penerimaan

2. Stasiun Timbangan

3. Stasiun Gilingan

4. Stasiun Pemurnian

5. Stasiun Penguapan

6. Stasiun Masakan

7. Stasiun Putaran

8. Stasiun Pembungkusan

4

STATIC MIXER

Remelter

Sulfitation

Reactor

JUICE

HEATER 3

(105-110 oC)

Flocculant

Tank

Sulfitated

Raw Juice

Tank

Vacuum

CANE CUTTER

UNIGRATOR

Belt Conveyor

Thick Juice

Tank

Raw Juice

Tank

RAWJUICE

JUICE

HEATER 1

(75 - 80 oC)

JUICE

HEATER 2

(103-105 oC)

Mud

Juice

CLEAR JUICE

Cake Truck

Filter Cake

(Blotong)

Condensor

Cold Water

(Injection)

Hot

Water

Sulfitated

Thick Juice

Tank

Stack SO2

Reciever

A

Distributor

A

Bucket

Elevator

Rotoclone

Belt Conveyor

Syrup A

Tank

Reciever

C

Screw Conveyor

Distributor

C

Seed A Syrup C

Tank

Distributor

D1

Distributor

D2

Molasses

MOLASSES

TANK

(BY PRODUCT)

Syrup D

Tank

Fondan

Seed C

Syrup

C

Syrup

SHS

Syrup

A

Syrup

D

ROTARY

VACUUM

FILTER

Filtrate

Tank

SUGAR DRYER Vibrating conveyor

VIBRATING

SCREEN

Rapid

Crystallizer

Cane

Preparation MILL 3 MILL 4 MILL 5

Bagacillo

Separator

A

A

Reciever

D1

S S

Vapor to

Vacuum

Crystallizer

S

Vapor to

Heater

C C C C C

C

S

C

S

C

DSM

Screen

Holding

Tank

water

Flocculant

Flash Tank

Gas Vent

Sublimator

Sublimator

Mud Mixer

Spray

Water

Buffer

Tank

Sulfur

Vacuum vacuum vacuum

S

C

S

C

S

C

Dosing Pump

water

SUGAR CRYSTAL

water

MILL 1

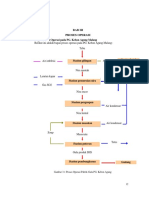

CANE SUGAR PROCESS

PG KEBON AGUNG

Imbibition

(Extraction)

Water

BOILER

Buffer

Tank

Stack SO2

FLOWSHEET OF SUGAR FACTORY

PG KEBON AGUNG - PT KEBON AGUNG

MALANG - INDONESIA

Made By Process PG Kebon Agung

Notes :

: Steam

: Condensate

S

C

Blower

MILL 2

C

Flow

meter

Compressor

Sulfur

SO2 (g)

Clear Juice

Screen

SO2(g)

HE

S

C

Lime hydrate [(Ca(OH)2]

Vent.

1 ST

wash

Packer

ROTARY

SULFUR

BURNER

Cane Truck

Bagacillo

Bagacillo

Buffer

Tank

SULFUR

TOWER

CLARIFIER

PRE

EVAPORATOR

1ST

EVAPORATOR

2ND

EVAPORATOR

4TH

EVAPORATOR

5TH

EVAPORATOR

3RD

EVAPORATOR

VACUUM

CRYSTALLIZER

A

VACUUM

CRYSTALLIZER

C

VACUUM

CRYSTALLIZER

D

2 ND

wash

CENTRIFUGE C CENTRIFUGE D1 CENTRIFUGE D2 CENTRIFUGE A

SILO

Sulfur Burner

SUGAR

STOCKHOUSE

(PRODUCT)

Rotary Liming

Lime

(CaO)

Air

Air

Air

Blower

Dust

Collector

Spray Water

Syrup

SHS

Gambar 3.1 proses produksi gula di PG Kebon Agung

5

Gambar 3. 2 flowsheet produksi gula PG Kebon Agung

Stasiun Gilingan

Nira Mentah

Tebu 100%

Stasiun Pemurnian Nira

Stasiun Puteran

Stasiun Masakan

Stasiun Penguapan

Stasiun Pembungkusan

Gudang

Nira Encer

Nira Kental

Masecuite

Gula Produk SHS

Air

Imbibisi

Belerang

Larutan

Kapur

Ampa

s

Blotong

Siru

p

Stasiun Ketel

Air Kondensat

Air Kondensat

Tetes

6

1.2.1 Stasiun Penerimaan

Tujuan adanya stasiun penerimaan adalah :

a. Melakukan analisa awal (% Brix) sampel tebu yang masuk dengan menggunakan Brix

Wagger.

b. Mencatat keterangan truk tebu yang masuk, yang terdiri dari nomor polisi truk, kode

register, dan hasil analisa awal (% Brix) tebu pada DPT (Daftar Penerimaan Tebu).

c. Membagi nomor antrian dan mengatur jalur truk tebu yang akan masuk ke stasiun

gilingan.

Truk Tebu yang masuk PG Kebon Agung harus ditempatkan dulu di penampungan

truk tebu sementara sebelum masuk ke stasiun gilingan yang disebut dengan emplacement.

Emplacement merupakan suatu tempat antrian truk pengangkut tebu yang akan di timbang

dan digiling. Adanya empalcement diharapkan dapat melancarkan proses penimbangan dan

penggilingan tebu. Di PG Kebon Agung terdapat tiga emplacement, yaitu :

1. Empalcement dalam, yaitu tempat penampungan truk yang bermuatan tebu yang terletak

di area depan pabrik.

2. Empalcement luar, yaitu tempat penampungan yang terdapat di luar parik, tepatnya di

area kawasan pabrik bagian depan.

3. Empalcement lapangan, yaitu tempat yang digunakan sebagai cadangan apabila

empalcement bagian luar dan bagian dalam sudah penuh.

Sistem antrian tebu yang digunakan dari area emplacement adalah FIFO (First In

First Out). Jadi truk tebu yang datang terlebih dahulu akan ditimbang dan masuk ke stasiun

penggilingan terlebih dahulu. Sistem FIFO diberlakukan dengan tujuan untuk menjaga

rendemen tebu agar tetap baik. Selain itu, juga untuk menjaga tebu dari pengaruh sinar

matahari yang dapat menyebabkan inverse saccharosa pada tebu dan menghindarkan dari air

hujan yang dapat menimbulkan tunas tebu yang dapat menurunkan kadar saccharosa dalam

tebu.

Setiap truk yang mengangkut tebu harus membawa surat perintah tebang dan angkut

(PSTA) dari supplier tebu yang telah memiliki kode registrasi. Pemegang kode registrasi

adalah pemilik atau pengirim tebu yang telah terdaftar di PG Kebon Agung. SPTA

merupakan lembar rangkap lima yang memiliki perbedaan warna. Lembar 1 berwarna putih

sebagai arsip PDE, lembar 2 berwarna hijau sebagai arsip sopir, lembar 3 berwarna biru

7

sebagai arsip bina wilayah, lembar 4 berwarna kuning sebagai arsip pabrikasi, dan lembar 5

berwarna merah sebagai arsip bagian tebang dan angkut (penerimaan).

Bahan baku yang masuk proses produksi gula harus memiliki kualitas baik, yaitu tebu

layak giling yang memenuhi standar MBS yaitu: M (manis) dimana tebu harus memiliki

%Brix yang tinggi atau lebih dari 15%, B (bersih) yang berarti tebu yang masuk tidak

megandung trash, yang terdiri dari daduk, akar, tanah, pucuk/sogolan, pasir, dan krikil karena

dapat menurunkan kapasitas gilingandan akan menyulitkan proses pemurnian bila terdapat

koloid tanah (Al, Si, Fe), S (segar) dimana jarak waktu tebu di tebang dan digiling tidak lebih

dari sehari dan maksimal 4 hari setelah di panen. Analisa MBS ini dilakukan di emplacement

agar tebu yang masuk unit gilingan tebu adalah yang sudah ememnuhi standar MBS PG

Kebon Agung. Program MBS yang diterapkan oleh PG Kebon Agung sebagai upaya untuk

meningkatkan kualitas tebu membuat para pemasok tebu harus lebih selektif dalam

mengirimkan tebunya. Dalam program ini, tebu yang masuk dan mempunyai kualitas lebih

rendah dari stanar yang ditentukan maka akan dikenakan rafraksi/rendemen khusus.

Tabel 3.1 pengendalian mutu (refraksi) tebu

Jenis pelanggaran Rafraksi % Sanksi

Tali pucuk 2 -

Daduk 5 -

Akar 5 -

Sogolan 10 -

Pucuk 15 -

Akar dan tanah 15 -

Kocok air 15 -

Pucuk dan songolan 20 -

Akar, tanah, pucuk, songolan

dan daduk

20 -

Campur tanah 20 NGP khusus

Tebu muda 20 NGP khusus

Terbakar - NGP khusus

lelesan - Ditolak

8

1.2.2 Stasiun Timbangan

Gambar 3.3 timbangan

Setelah melihat hasil rendemen yang baik maka selanjutnya truk tebu menuju ke

stasiun timbangan. Stasiun timbangan berfungsi untuk mengukur berat tebu yang akan

digiling dan juga bahan-bahan lain yang keluar masuk PG Kebon Agung kecuali blotong.

Jenis timbangan yang dipakai berupa jembatan timbangan yang digunakan untuk mengetahui

berat bruto dan tara. Pada jembatan timbang di lengkapi dengan load cell sebagai sensor

berat, selanjutnya data dari load cell diproses dan ditampilkan secara digital menggunakan

seven segmen. Terdapat tiga jenis timbangan yang digunakan di PG Kebon Agung yaitu :

1. Timbangan untuk truk engkel kecil

Spesifikasi teknik :

Merk : Ringstrum

Tipe : 5000/ 3326404

Kapasitas :60 ton

Daya/kelas :10Kg/III

Produksi : Australia

2. Timbangan untuk truk engkel besar, gandeng dan non tebu seperti tetes, belerang,

kapur, dan lain-lain.

Merk : mettle Toledo

Tipe : 8142 pro

Kapasitas : 100 ton

9

3. Timbangan untuk truk gandeng.

Merk : Sartorius X3

Tipe : PR 5140/00

Kapasitas : 80 ton

S/N :3027503713

Produksi : Jerman

Proses penimbangan dilakukan dengan cara truk harus melewati jembatan

penimbangan sebanyak dua kali. Pertama truk ditimbang beserta muatan tebu unuk

mengetahui berat kotor (bruto), kemudian truk akan ditimbang kembali tanpa muatan tebu

untuk mengetahui berat truk (tara). Setelah diketahui berat bruto dan tara, kemudian

dilakukan perhitungan berat bersih tebu yang di angkut (netto). Berikut adalah rumus

perhitungan tebu pada jembatan timbangan :

Keterangan : Netto = berat tebu bersih (Kg)

Bruto = berat truk dengan tebu (Kg)

Tara = berat truk tanpa tebu (Kg)

Setiap harinya 2 buah jembatan yang dimiliki PG Kebon Agung menimbang truk

sebanyak 600-700 truk/hari dengan bobot muatan rata-rata 80 kuintal untuk truk kecil roda 6.

Sedangkan truk besar tidak gandeng beroda 10 (fuso) memiliki muatan rata-rata 135 kuintal,

sedangkan untuk truk gandeng memiliki bobot rata-rata 270 kuintal.

1.2.3 Stasiun Persiapan

Setelah melalui proses timbangan, Muatan tebu pada truk akan dibawa ke stasiun

persiapan. Bagian persiapan ini berfungsi memproses tebu menjadi serpihan-serpihan

sebelum masuk ke Stasiun Gilingan. Stasiun Persiapan ditunjukkan dalam Gambar 3.2

berikut ini :

Netto =bruto tara

10

Bagian dari mesin persiapan adalah sebagai berikut :

1. Mono Rail Crane (MRC)

Fungsi : mengeluarkan tebu dari truk untuk dijatuhkan ke meja tebu.

Spesifikasi Teknik :

1) MRC 1

Posisi : Barat Utara

- Kapasitas MRC : 10.000 Kg

2) MRC 2

Posisi : Timur Utara

Kapasitas MRC : 12.500 Kg

3) MRC 3

Posisi : Barat Selatan

Kapasitas MRC : 12.500 Kg

4) MRC 4

Posisi : Timur Selatan

Kapasitas MRC : 12.500 Kg

1. Cane Table

Fungsi : penampung tebu dari lori maupun truk dan menjatuhkannya ke carrier tebu

menuju gilingan.

Spesifikasi Teknik :

- Kapasitas : 87.000 Kg

- Panjang : 7 m

- Lebar : 6 m

- Kecepatan rantai : 3,6 s/d 7,2 m/min

- Jumlah : 4 Buah

11

Gambar 3.4 Cane table

2. Cane carrier

Fungsi : mengangkut tebu dari meja tebu ke penggilingan secara perlahan lahan.

Jenis :

Main Carrier

- Kapasitas : 178.000 Kg

- Kecepatan : 4 s/d 12 m/min

- Power motor penggerak : 110 kW

- Sudut Kemiringan : 30

Auxiliary Carrier.

- Kapasitas : 178.000 Kg

- Kecepatan : 0 s/d 6 m/min

- Power motor penggerak : 110 kW

- Sudut Kemiringan : 30

Gambar 3.5 Cane carrier

12

2. Cane Leveller

Fungsi : meratakan tebu pada cane carrier agar permukaan tidak terlalu tebal dan

rata sehingga kerja cane carrier tidak terlalu berat. Leveller dipasang sebelum cane

cutter.

Gambar 3.6 cane leveller

3. Cane Cutter

Pada Pabrik Gula Kebon Agung ada 2 buah Cane Cutter.

Fungsi : memotong tebu menjadi bagian-bagian yang pendek.

Spesifikasi Teknik Cane Cutter 1 :

- Diameter mata pisau : 1.520 mm

- Jumlah disc holder : 28 buah

- Jumlah tangkai pisau : 56 buah

- Jarak dengan carrier : 400 mm

- Turbin : 1500 Hp

13

Gambar 3.7 cane cutter 1

Spesifikasi Teknik Cane Cutter 2 :

- Diameter mata pisau : 1.540 mm

- Jumlah disc holder : 20 buah

- Jumlah tangkai pisau : 80 buah

- Jarak dengan carrier : 25 - 50 mm

- Turbin : 2500 Hp

Gambar 3.8 cane cutter 2

Spesifikasi Turbin Cane Cutter :

- Model : DEG61-50H

- Output : 1500Hp

- Steam press : 16kg/cmg

2

- Steam temp. : 310

0

14

- Exhaust press : 0,8 kg/cmg

2

- Turbine speed : 5220

- Output shaft speed : 750

- Weight : 6500

Gambar 3.9 Cane Cutter

4. Heavy Duty Cane Shredder (HDS)

Fungsi : memperhalus potongan-potongan tebu menjadi serpihan serpihan. HDS

berjumlah 1 buah yang berfungsi untuk menumbuk tebu. Gambar HDS ditunjukkan

dalam Gambar 3.4

Spesifikasi Teknik :

- Model : Series SD 1822

- Tip Diameter x Inlet Width (mm): 1.830 x 2.242

- Capacity (TDC) : 3.200 4.000

- Power : 4000 HP

- Hammers (Row x Nos) = 8 x 11 : 88

Gambar 3.10 Heavy Duty Cane Shredder (HDS)

15

1.2.4 Stasiun Gilingan

Pada stasiun gilingan, tebu diperah/digiling untuk mendapatkan nira mentah. Dalam

pemerahan ini perlu di tambahi dengan air imbibisi agar kandungan gula yang masih ada

dalam ampas akan larut, sehingga ampas akhir diharapkan mengandung kadar gula serendah

mungkin. Produk yang di hasilkan dari stasiun gilingan ada 2 macam yaitu nira mentah yang

akan di proses menjadi gula pada proses selanjutnya dan ampas tebu yang akan digunakan

sebagai bahan bakar di stasiun ketel.

Berikut adalah faktor-faktor yang mempengaruhi hasil pemerahan gula di stasiun

penggilingan :

- Kualitas tebu yang meliputi jenis tebu,kadar sabut, umur tebu, kandungan

kotoran tebu, kadar gula atau pol tebu.

- Persiapan tebu sebelum masuk gilingan, yaitu tipe atau jenis pencacahan awal.

- Air imbibisi

- Derajat kompresi terhadap ampas

- Jumlah roll gilingan, susunan gilingan, putaran roll, bentuk alur roll, setelan

gilingan, stabilitas kapasitas giling, tekanan, sanitasi gilingan.

Adapun bagian dari stasiun penggilingan ini sebagai berikut:

1. Roll gilingan

Fungsi : memeras tebu atau ampas sehingga diperoleh jumlah nira yang maksimal.

Pada Pabrik Gula Kebon Agung menggunakan lima unit gilingan yang masing-

masing unit terdiri atas :

a) Roll Muka (Feed Roll )

b) Roll Atas (Top Roll )

c) Roll Belakang (Rear Roll / Bagasse Roll )

d) Roll Pengisi (Fourth Roll / Feeding Roll )

Spesifikasi Mill Setting Untuk Gilingan 1 :

- Diameter luar Roll muka : 1168 mm

- Diameter luar Roll atas : 1180 mm

- Diameter luar Roll Belakang : 1180 mm

- Dalam alur : 50 mm

16

- Diameter hitung Roll atas : 1130 mm

- Panjang Roll : 2286 mm

- Putaran / menit : 4,18

- Kecepatan Putaran : 3800 Rpm

Roll penggilingan menggunakan penggerak turbin dengan spesifikasi yang sama antara

gilingan 1 5. Dengan spesifikasi turbin gilingan sebagai berikut :

- Output : 1400Hp

- Speed : 5084Hp

- Steam press : 16kg/cm

2

- Steam temp. : 310

0

- Output shaft speed : 1200

-

Exhaust press : 1,0 kg/cm

2

Gambar 3.11 Roll gilingan

17

Gambar 3.12 Flow Sheet Stasiun Gilingan

Keterangan Flow Sheet Stasiun Gilingan pada Gambar 3.11 ditunjukkan pada Tabel 3.2

Tabel 3.2 Proses Gilingan

2. Hidraulic Pressure

Fungsi : menahan gerakan ke atas rol akibat masuknya umpan (ampas tebu). Dengan

adanya tekanan yang berlawanan maka ampas akan terperah niranya.

3. Ampas Plate

Fungsi : penahan ampas yang keluar dari rol atas dan rol depan sehingga ampas

dengan mudah ke tekanan kerja yang di belakangnya.

Keterangan

G1 : Unit Gilingan Ke-1

G2 : Unit Gilingan Ke-2

G3 : Unit Gilingan Ke-3

G4 : Unit Gilingan Ke-4

G5 : Unit Gilingan Ke-5

N1 : Nira Perahan Dari Gilingan Ke-1

N2 : Nira Perahan Dari Gilingan Ke-2

N3 : Nira Perahan Dari Gilingan Ke-3

N4 : Nira Perahan Dari Gilingan Ke-4

N5 : Nira Perahan Dari Gilingan Ke-5

18

4. Ampas Balk

Fungsi : menahan ampas plate supaya kedudukan ampas plate mampu menahan

tekanan ampas.

5. Scrapper Plate

Fungsi : alat pembersih ampas yang masuk melekat dalam alur-alur pada rol

gilingan.

6. I ntermediate Carrier

Fungsi : mengangkut dan memberikan umpan ampas dari gilingan satu ke gilingan

berikutnya. Intermediate carrier terbuat dari bahan stainles steell guna mencegah

timbulnya jamur yanga akan merusak kadar gula pada nira karena ja mur tersebut

memakan zat gula pada nira.

7. Talang nira

Fungsi : mengalirkan hasil perahan gilingan (nira) menuju bak penampung. Talang

nira terbuat dari bahan stainles steel guna mencegah timbulnya jamur yanga akan

merusak kadar gula pada nira karena jamur tersebut memakan zat gula pada nira.

8. Bak Penampung Nira

Fungsi : menampung hasil perahan (nira) hasil dari gilingan. Pada bak ini diberikan

hembusan uap pada nira supaya dapat mengurangi buih. Bak penampung nira terbuat

dari bahan stainles steel guna mencegah timbulnya jamur yang akan merusak kadar

gula pada nira karena ja mur tersebut memakan zat gula pada nira.

9. DSM ( Dutch State Mines Screen )

Fungsi : menyaring nira mentah/ nira kotor yang dihasilkan oleh unit gilingan yang

masih bercampur dengan kotoran seperti tanah dan ampas halus. Nira hasil saringan

ditampung sedangkan ampas yang ikut terbawa nira jatuh ke saringan dan terbawa

kembali ke ampas yang masuk.

10. Gilingan berjumlah 5 unit

Setiap unitnya terdiri dari 3 Roll gilingan yang terpasang seri dan satu Roll yang

dikopel dengan salah satu Roll yang berfungsi mendorong serat tebu yang akan

digiling atau diperah.

11. Carrier Ampas

19

Berjumlah 1 buah yang berfungsi membawa ampas tebu dari gilingan akhir ke

stasiun ketel (boiler) dan ke gudang penampungan ampas tebu atau bagasse.

Proses Pada Stasiun Gilingan :

Pada Pabrik Gula Kebon Agung proses penggilingan tersusun dari beberapa tahapan,

yang masing-masing terdiri atas empat rol baja yaitu : rol atas, rol muka, rol belakang dan

pengisi sebagai rol pembantu.

1. Gilingan I

Tebu yang telah dicacah oleh cane cutter dan ditumbuk di HDS merupakan

umpan (feed) gilingan I dengan alat angkut main carrier dan dengan bantuan

Feeding Roll masuk ke bukaan kerja depan kemudian feed diperah oleh Roll atas

dan Roll belakang. Sedangkan nira yang dihasilkan disebut nira perahan pertama

(NPP) dialirkan ke talang bak penampung nira. Ampasnya digunakan sebagai feed

pada gilingan II.

2. Gilingan II

Ampas dari gilingan I ditarik oleh pencakar ampas yang digunakan sebagai

feed gilingan II lalu diperah sehingga dihasilkan nira yang selanjutnya dan dialirkan

ke bak penampungan nira perahan pertama. Hasil nira dari perahan gilingan pertama

dan kedua akan digabung menjadi satu yang akan dialirkan ke bak penampungan

oleh talang nira yang terbuat dari stainlees steel.

3. Gilingan III

Ampas dari gilingan II mendapatkan maserasi nira yang diangkut dengan

intermediate carrier menuju gilingan III, kemudian diperah sehingga diperoleh nira

sebagai maserasi nira untuk gilingan II. Sedangkan ampas yang dihasilkan dikirim

sebagai umpan gilingan IV.

4. Gilingan IV

Demikian pula pada gilingan IV, ampas dari gillngan III dicampur dengan

maserasi nira diperah yang menghasilkan nira, nira yang dihasilkan digunakan

sebagai maserasi pada gilingan III. Ampas yang dihasilkan dialirkan ke gilingan V.

5. GilinganV

20

Ampas dari gilingan IV dibawa menuju ke gilingan V dengan ditambah air imbibisi

nira yang dihasilkan digunakan untuk imbibisi gilingan IV. Sedangkan ampas yang

dihasilkan merupakan ampas akhir. Kemudian dibawa oleh bagasse elevator yang

dilengkapi dengan saringan halus dimana ampas halus digunakan sebagai campuran

mud juice (nira kotor) yang keluar dari clarifier menuju ke rotary vacuum filter.

Sedangkan ampas kasar digunakan sebagai bahan bakar ketel dan sisanya disimpan

di gudang penyimpanan bagasse guna keperluan bahan bakar ketel saat buka giling

tahun berikutnya. Atau jika terlampau banyak bagasse biasanya juga dijual ke pabrik

kertas guna bahan baku pembuatan kertas.

Nira yang diproses lanjut adalah nira yang berasal dari gilingan I dan II. Nira tersebut

ditampung dalam bak penampung dan dipompa dalam DSM Screen untuk disaring dari

bagasse halus atau bagasse vit. Air imbibisi adalah untuk melarutkan kandungan gula yang

ikut terbawa ampas semaksimal mungkin. Jumlah imbibisi yang diberikan 20 % dari tebu

yang tergiling. Air imbibisi ditambahkan pada gilingan keempat dan kelima guna

mendapatkan nira sebanyak mungkin dan meminimalkan kandungan ampas yang masih

mengandung zat gula, dikhawatirkan ampas yang masih mengandung kadar gula menjadi

bahan bakar ketel yang nantinya bisa menimbulkan kerak dan hasil pembakaran yang kurang

optimal. Imbibisi yang ditambahkan pada ampas adalah berupa cairan nira dan air. Imbibisi

yang diberikan pada ampas yang akan masuk pada gilingan II dan III, sedangkan imbibisi air

ditambahkan pada ampas yang masuk gilingan IV dan V. Sistem imbibisi ada dua macam,

yaitu :

1. Imbibisi tunggal pembersih air yang hanya diberikan pada ampas gilingan V.

2. Imbibisi ganda terdiri dari 2 atau double compound, triple compound atau

quadrable compound imbibisi (imbibisi yang diberikan pada 4 unit gilingan).

Air imbibisi ada dua macam, yaitu :

1. Air imbibisi dingin

2. Imbibisi air panas berasal dari kondensor yang diberikan oleh evaporator bagian

akhir pada temperatur 50 100

o

C

21

Gambar 3.13 Stasiun Gilingan

1.2.5 Stasiun Pemurnian

Pada psbrik gula, proses pemurnian memegang peranan yang sangat penting dalam

produksi gula, karena hasil dari pemurnian akan mempengaruhi kualitas gula yang

dihasilkan. Tujuan dari proses pemurnian adalah menghilangkan sebanyak mungkin kotoran

yang terdapat dalam nira mentah dengan tetap mempertahankan agar sukrosa maupun gula

reduksinya tidak mengalami kerusakan. Stasiun ini bertujuan untuk mendapatkan nira murni

dengan kadar gula semaksimal mungkin dan untuk menghilangkan zat-zat atau bahan organik

yang terbawa oleh nira mentah sehingga diperoleh gula yang berkualitas tinggi. Adapun

proses yang terjadi pada stasiun pemurnian ini adalah sebagai berikut:

a) Proses kimia

Dengan cara memberikan zat kimia pada nira (asam fosfat dan susu kapur) yang

dapat mengikat komponen-komponen menjadi endapan garam halus.

b) Proses fisika

Dengan cara, pengendapan dan penyaringan kotorankotoran yang kasar.

c) Proses kimia fisika

Perpaduan antara proses kimia dan fisika untuk mempercepat terjadinya

pengumpulan endapan kotoran.

22

Gambar 3.14 Flow Sheet Stasiun Pemurnian

1. DSM nira encer

Fungsi : menyaring nira encer yang berasal dari proses gilingan untuk memisahkan

dari ampas kasar.

2. Tangki nira mentah

Fungsi : tempat menampung nira mentah setelah dari DSM.

3. Heater 1

Fungsi : memanaskan nira mentah pada temperatur 75- 80

0

C dengan bahan pemanas

dari uap ketel yang mempunyai tekanan uap dengan temperature 0 300

0

C untuk

memperlancar proses pengendapan.

Tipe : Shell untuk steam.

Tube untuk nira.

Fungsi : Mencegah terjadinya gula inversi.

Mempercepat reaksi antara bahan organik dan

anorganik.

Membunuh bakteri pengurai sukrosa.

Koloid lebih cepat mengendap.

Mengeluarkan gas gas dalam nira.

23

4. Splitter Box

Fungsi : mengatur jumlah susu kapur yang masuk sehingga dapat sesuai

dengan yang dikehendaki berdasarkan jumlah nira mentah dalam kurun waktu

tertentu secara kontinyu.

5. Tabung Pembakaran gas belerang

Fungsi : menghasilkan gas SO

2

dengan jalan membakar belerang dengan udara

kering pada dapur belerang.

6. SO

2

Tower

Fungsi :

- Menetralkan kelebihan Ca(OH)

2

.

- Membentuk endapan CaSO

3

yang dapat menyerap kotoran sehingga

mengumpul dan mengendap.

Spesifikasi Teknik :

- Merk : Stork

- Kapasitas : 10 m

3

- Diameter : 2.200 mm

- Tinggi : 6.735 mm

7. Netraliser

Fungsi : Merupakan tabung yang berfungsi sebagai pengaturan pH nira yang

diinginkan yaitu 7,2. Jika pH nira mentah yang keluar dari SO

2

Tower masih kurang

dari 7,2, maka dalam bejana netraliser akan mencampurkan susu kapur agar

dihasilkan pH yang diinginkan.

8. Heater 2

Fungsi : memanaskan nira mentah pada temperatur 105 - 110

0

C dengan bahan

pemanas dari uap ketel yang memiliki tekanan uap dengan temperature 0-300

0

C

untuk memperlancar proses pengendapan.

Tipe : Shell untuk steam.

Tube untuk nira.

9. Single Tray Clarrifier

Alat yang digunakan berjumlah 1 buah.

Fungsi : memisahkan atau mengendapkan kotoran-kotoran yang terbentuk pada saat

proses pemurnian sehingga akan didapatkan dua lapisan yaitu bagian atas nira jernih

dan nira kotor (nira yang bercampur kotoran akibat dari larutan pengikat plokulan).

Spesifikasi Teknik :

24

- Kapasitas : 278 m

3

- Tinggi : 18 ft

- Sistem : Kontinyu

- Jumlah : 1 buah

- Diameter : 20 ft

10. Saringan nira jernih

Fungsi : nira encer di saring dalam saringan nira jernih kemudian ditampung dalam

peti nira jernih.

11. Heater 3

Fungsi : memanaskan nira jernih yang berasal dari saringan nira jernih pada

temperatur 110-115

0

C dengan bahan pemanas dari uap ketel yang mempunyai

tekanan uap dengan temperature 0-300

0

C untuk memperlancar proses penguapan.

12. Mud feed mixer

Fungsi : mencampur nira kotor dengan bagasilo (ampas halus) yang berasal dari

bagasse elevator.

13. Rotari Vakum filter

Fungsi : memisahkan kotoran nira yang berasal dari mud feed mixer sehingga

diperoleh nira tapis dan blotong, kemudian nira tapis akan mengalir ke tangki nira

mentah dan diproses ulang untuk mendapatkan nira jernih dan blotong akan

diangkut oleh truk petani untuk dijadikan pupuk.

14. Tabung pebakaran gas belerang

Fungsinya menghasilkan gas SO

2

dengan cara membakar belerang dengan udara

kering pada dapur belerang

Proses Pada Stasiun Pemurnian

Nira mentah yang berasal dari stasiun gilingan yang sudah tersaring dalam DSM Screen

selanjutnya turun menuju ke peti tank nira mentah, lalu nira mentah dipompa menuju heater

1 untuk dipanaskan dengan temperatur 75

0

C dengan bahan pemanas dari uap ketel dengan

tempertur 0 300

0

C.

Nira mentah mengalir ke bejana sulfitasi nira mentah, disini pH nira mentah diturunkan

menjadi 6,8 dengan mencampurkan antara nira mentah dari pre liming dengan gas SO2 atau

gas belerang, kemudian setelah nira mencapai pH 6,8 maka nira mengalir ke tabung netralizer

yang di dalamnya ditambahkan susu kapur untuk didapatkan pH sebesar 7 7,2.

25

Dari bejana sulfitasi nira mentah lalu ke bejana netraliser, selanjutnya nira mentah

dipompa ke heater 2 untuk dipanaskan dengan temperatur 110

0

C dengan bahan pemanas dari

uap ketel untuk mempermudah dalam proses pengendapan dan penguapan nira. Selanjutnya

nira mentah tersebut turun ke single try clarrifier, di dalam tabung terdapat 2 lapisan yaitu :

lapisan atas merupakan nira jernih dan lapisan bawah merupakan nira kotor, dimana nira

kotor merupakan nira yang masih mengandung partikel-partikel kotoran yang terikat oleh

larutan flocoulant.

Nira jernih yang dihasilkan dari single tray clarrifier akan mengalir melalui door

clarifier yang kemudian akan mengalir menuju saringan nira jernih yang berjumlah sembilan

buah. Setelah melalui saringan nira jernih lalu nira jernih dipompa menuju heater 3 untuk

mendapatkan panas sebesar 110 115

0

C yang berfungsi untuk mempercepat penguapan.

Untuk nira kotor dari single tray clarrifier akan mengalir ke tabung nira kotor yang

kemudian akan dipompa ke mud feed mixer yang berungsi untuk mencampurkan antara nira

kotor dengan bagasilo (ampas halus) dari bagasse elevator yang dihasilkan dari sparator

ampas gilingan, selanjutnya mengalir ke rotari vakum filter, yang akan menghasilkan nira

tapis dan blotong, dimana nira tapis akan dialirkan ke tabung penampung nira mentah untuk

diproses ulang pada stasiun pemurnian sampai mendapatkan nira jernih dan blotong akan

dibuang atau dijual untuk dijadikan pupuk petani.

1.2.6 Stasiun Penguapan

Stasiun penguapan bertujuan untuk menguapkan air yang terkandung di dalam nira

encer sehingga diperoleh nira kental dengan batas kekentalan 64%, selain itu hasil dari

penguapan adalah air kondensat yang berfungsi sebagai air pengisi ketel. Peralatan yang

digunakan pada stasiun penguapan adalah sebagai berikut :

1. Just Heater III

Berfungsi untuk menaikkan temperatur nira mencapai 105C agar nira encer

mencapai titik didih sehingga dalam proses penguapan air berlangsung maksimal.

2. Pre Evaporator (Jumlah 2 buah)

Fungsi: Menguapkan air yang terkandung dalam nira encer.

3. Thermokompressor

26

Berfungsi sebagai alat bantu pada evaporator (steam jet injector). Untuk saat ini

tidak menggunakan thermocompressor dikarenakan membutuhkan daya yang sangat

besar.

4. Pompa vakum (Jumlah 2 buah)

Fungsi : sebagai penekan uap sehingga tekanan tiap-tiap badan penguapan berbeda.

5. Kondensor (Jumlah 1 buah)

Fungsi : Mengembunkan air yang diuapkan di evaporator IV.

6. Juice Catcher (Jumlah 1 buah)

Fungsi : sebagai penampung uap akhir sebelum ke kondensor dan mendeteksi

keringat/uap air yang mengandung gula masuk ke penyaringan dan dilanjutkan ke

single try.

7. Bejana sulfitasi nira kental

Fungsi : menurunkan pH nira kental hingga 5,6

8. Bejana penguapan / evaporator (Jumlah 7 buah)

Fungsi: menguapkan air yang banyak terkandung dalam nira encer jadi nira kental.

Spesifikasi Teknik :

Jenis : Calandria

Jumlah : 7 buah

9. Bejana sulfitasi nira kental

Fungsi : menurunkan pH nira kental sampai 5,6

27

NIRA MENTAH

PRE EVAPORATOR

EVAPORATOR

TANGKI PENAMPUNG

KENDENSOR

POMPA

POMPA

PETI MASAKAN

JUST KICCER

Gambar 3.15 Flow sheet Stasiun Penguapan

Tabel 3.3 Spesifikasi Evaporator

Dimensi Pre

Evap I

Pre

Evap II

Evap

III

Evap

IV

Evap

V

Evap

VI

Evap

VII

Evap

VIII

Evap

IX

Luas

pemanasan

(m

2

)

4000

4000

3000

2200

2200

1700

1100

1100

1100

Panjang

pipa (mm)

2383 2383 2375 2375 2375 2375 2375 2375 2375

Diameter

pipa (mm)

38/35 38/35 38/35 38/35 38/35 38/35 38/35 38/35 38/35

Jumlah

pipa (mm)

16016 16016 8550 7800 7800 6500 4320 4320 4320

28

Suhu (C) 118 118 118 118 108 95 85 Delay Delay

Tekanan 0,8 ato 0,8 ato 0,8

ato

0,8

ato

0,6

ato

8

cmHg

30

cmHg

Delay Delay

Pada masing-masing badan evaporator dilengkapi dengan :

a) Pipa pemanas

Fungsi tempat pertukaran panas antara uap dengan nira.

b) Pipa Jiwa

Fungsi : tempat sirkulasi nira dan keluarnya nira ke bejana penguapan berikutnya.

c) Outlet kondensat

Fungsi : tempat keluarnya air kondensat.

d) Sapvanger

Fungsi : untuk menahan pereikan nira agar uap air yang dipakai sebagai bahan

pemanas evaporator tidak tercampur dengan nira.

e) Sight glass

Fungsi : kaca pengontrol nira.

f) Termometer dan manometer vakum

Fungsi : pengontrol kondisi badan evaporator.

Proses Pada Stasiun Penguapan :

Nira encer dari heater III di stasiun pemurnian dialirkan ke pre evaporator untuk

diuapkan sebagian airnya. Dari pre evaporator, nira kental dengan temperatur 115C dan

tekanan 0,8 atm dialirkan ke badan penguapan dengan sirkulasi lima tahap yaitu:

1. Tahap I : Nira encer dari pre evaporator dialirkan ke evaporator I untuk

dipanaskan oleh uap bekas dengan temperatur 108C dan tekanan 0,6 Kg/cm

2

.

2. Tahap II : Nira dari evaporator I dialirkan ke evaporator II untuk diuapkan airnya

dengan temperatur 80C s/d 95C dan tekanan 8 s/d 10 cmHg.

3. Tahap III : Nira dari evaporator II dialirkan ke evaporator III dan diuapkan dengan

temperatur 80C s/d 85C dan tekanan 30 s/d 35 cmHg.

29

4. Tahap IV : Nira encer dari evaporator III dialirkan ke evaporator IV dan diuapkan

dengan temperatur 60C s/d 62C dan tekanan 60 cmHg.

5. Tahap V : Nira yang keluar dari evaporator IV dialirkan ke evaporator V dan

diuapkan hingga memiliki kekentalan tertentu (nira kental).

Proses Pada Setiap Badan Penguapan :

1. Pre evaporator.

Nira encer hasil pemurnian dialirkan ke evaporator, disini nira encer mengalami

pemanasan lanjut dengan temperatur 115C s/d 120C dengan tekanan 0,8 atm. Uap

yang digunakan dalam proses ini adalah uap-uap bekas turbin yang dimanfaatkan

sebagai feeding atau pemanasan pada pemanasan pendahuluan (PP) juga pada

stasiun masakan.

2. Evaporator I.

Dimanfaatkan untuk menguapkan nira encer dengan menggunakan uap bekas dari

pre evaporator. Hasil penguapan ini adalah uap nira I yang digunakan sebagai

pemanas pada evaporator II, kemudian dialirkan ke evaporator II.

3. Evaporator II.

Digunakan untuk menguapkan air dalam nira dengan menggunakan uap nira I

dengan temperatur 90C s/d 95C dan tekanan 19 cmHg. Hasil penguapan ini

digunakan untuk pemanasan pada evaporator III yang selebihnya digunakan untuk

pemanasan pendahuluan I dan niranya dialirkan ke evaporator III.

4. Evaporator III.

Digunakan untuk menguapkan air dalam nira dengan memakai uap nira dari hasil

penguapan pada evaporator II dengan temperatur 80C s/d 85C dan tekanan 30 s/d

35 cmHg vakum. Uap nira hasil dari penguapan ini digunakan untuk pemanasan

pada evaporator IV.

5. Evaporator IV

Evaporator ini menggunakan uap nira hasil dari penguapan pada evaporator III

dengan temperatur 60C s/d 62C dan tekanan 60 cmHg vakum. Uap bekas dari

evaporator IV ini dialirkan ke kondensor dan didinginkan pada cooling pond (kolam

pendingin), seterusnya digunakan sebagai air kondensat pengisi ketel.

30

6. Evaporator V

Evaporator ini berfungsi untuk menguapkan nira hingga mencapai kekentalan

tertentu yang kemudian nira tersebut akan dialirkan ke peti masakan.

7. Evaporator VI

Evaporator ini berfungsi untuk menguapkan nira hingga mencapai kekentalan

tertentu yang kemudian nira tersebut akan dialirkan ke peti masakan.

8. Evaporator VII

Evaporator ini berfungsi untuk menguapkan nira hingga mencapai kekentalan

tertentu yang kemudian nira tersebut akan dialirkan ke peti masakan.

9. Evaporator VIII

Evaporator ini berfungsi untuk menguapkan nira hingga mencapai kekentalan

tertentu yang kemudian nira tersebut akan dialirkan ke peti masakan.

Gambar 3.16 Gambar Stasiun Penguapan

31

1.2.7 Stasiun Masakan

NIRA DARI SULFITASI

PETI GULA C

GULA

D II

PAN MASAKAN

BIBITAN

PALUNG

BIBITAN

PETI C

PALUNG

D

PAN MASAKAN

D

PENDINGIN

CEPAT UNTUK

GULA D

MIXER

PETI

PAN MASAKAN

A

PALUNG

A

MIXER

PETI

A

PAN MASAKAN

C

PALUNG

C

MIXER

PETI

D

MIXER

PALUNG

GULA D1

TANGKI TETES

AKHIR

PALUNG

GULA C

PALUNG

GULA A

MIXER

GULA A

PALUNG

GULA

HALUS

K

O

N

D

E

N

S

O

R

K

O

N

D

E

N

S

O

R

K

O

N

D

E

N

S

O

R

K

O

N

D

E

N

S

O

R

UNTUK AWAL MASAK

GULA

BIBITAN

STROOP A

PUTARAN

GULA C

PUTARAN

GULA D1

PUTARAN

GULA D2

KLARE D

PALUNG

GULA D2

SARINGAN GETAH

G

U

L

A

H

A

L

U

S

G

U

L

A

P

R

O

D

U

K

G

U

L

A

K

A

S

A

R

LEBURAN

GULA KASAR / GULA HALUS

A

ir K

o

n

d

e

n

s

a

s

i

K

la

r

e

S

H

S

G

u

la

S

H

S

I

Gudang Induk

Putaran

Gula A II

Putaran

Gula A I

Tetes A

Sugar driyer

TIMBANGAN

Gambar 3.17 Flow Sheet Stasiun Masakan

Stasiun ini bertujuan untuk mengubah sukrosa yang berbentuk larutan menjadi kristal

gula yang rata rata berukuran 0,8 s/d 1,0 mm. Peralatan yang digunakan pada stasiun ini

adalah sebagai berikut:

1. Pan Masakan ( Jumlah 13 buah )

Fungsi : membuat kristal gula dengan cara menguapkan nira mentah hingga

mencapai titik jenuhnya. Jumlah pan masakan ada 12 unit yang terdiri dari pan

masakan. Jumlah pan masakan untuk gula A, A2, C, D dan D2 adalah sebagai

berikut :

Pan Masakan gula A : 5 buah

Pan masakan gula A2 : 2 buah

Pan masakan gula C : 1 buah

Pan masakan gula D dan D2 : 5 buah

32

2. Palung Pendingin

Jumlahnya ada 10 unit. Palung pendingin untuk gula A sebanyak 4 buah, gula C

sebanyak 1 buah dan gula D sebanyak 5 buah.

Fungsi : Tempat penampung hasil masakan untuk didinginkan dengan

suhu 40 - 45 C sebelum dibawa ke stasiun putaran.

Sebagai tempat penyempurnaan kristalisasi.

Meningkatkan kejenuhan air sampai mendekati daerah

metastabil.

Palung pendingin ini dilengkapi dengan pengaduk yang berfungsi :

a) Mempercepat pendinginan.

b) Mendorong keluarnya masakan yang akan diputar.

c) Mencegah agar tidak membeku karena pendinginan masakan pertama.

3. Pompa injeksi

Pompa ini berfungsi memasukkan air pendingin ke kondensor (pembawa uap panas

dari pan masakan ke sungai untuk didinginkan kemudian masuk ke pompa injeksi

agar pan masakan tetap dingin).

Valve uap

Fungsi : Memasukkan uap ke dalam pan masakan

Pompa vakum (pompa reduksi)

Fungsi : Memvakumkan udara dalam pan masakan

Pompa rota

Fungsi : membawa gula dari palung ke putaran

4. Palung Pendingin cepat

Fungsi : Sebagai pendinginan masakan.

Mengurangi kekentalan masakan D agar mudah diputar.

33

Proses Pada Stasiun Masakan :

1. Pada Pembibitan

Pada proses masakan sebelum nira dari penguapan masuk ke pan masakan terjadi

proses pembibitan gula terlebih dahulu. Proses pembibitan tersebut berlangsung

pada pan masakan A2. Bahan dari pembibitan tersebut dari stroop D dan C deklare

sebanyak 200 HL yang telah tercampur hingga larutan tersebut hampir jenuh

kemudian dimasukkan nira mentah dan gula fondan dengan volum 200 cc. Bahan-

bahan tadi di campur menjadi satu hingga mencapai volume 400 HL. Hasil dari

pencampuran tersebut menjadi bibitan D2 yang memiliki harga kemurnian sekitar 60

64 HK.

Proses pembibitan yang terjadi pada pan masakan A2 dibagi menjadi A I sebanyak

200 HL dengan penambahan dari masing-masing bahan stroop C dengan harga

kemurnian sebesar 69-72 HK, hingga mencapai volume 350 400 HL dengan besar

dari kristal gula sebesar 0.3 mm. Dari hasil pembagian pada pan masakan AI gula

tersebut masuk ke palung, kemudian gula bibitan tersebut dipompa menuju menuju

putaran gula C. Pada putaran C terjadi pemisahan antara plokulan gula C dan tetes

C. Tetes C masuk ke peti C untuk proses pada pan masakan D sedangkan plokulan

gula C masuk ke peti nira kental yang digunakan sebagai proses pembibitan

kembali.

2. Pada pan masakan A

Pan masakan A bahannya nira mentah yang berasal dari bejana sulfitasi dan klare

SHS. Dalam pan masakan A terjadi pemasakan antara nira mentah dan klare SHS.

Dari pan masakan A campuran nirah mentah dan klare SHS menuju ke palung A

yang kemudian di pompa oleh pompa rota meuju ke mixer yang selanjutnya masuk

ke putaran A untuk memisahkan antara gula A dengan tetes A. Hasil dari putaran A

yang berupa tetes A masuk ke peti A untuk dijadikan bahan pada pan masakan C.

Sedangkan hasil putaran yang berupa gula A masuk menuju palung pendingin gula

A yang akan dipompa menuju ke mixer gula A sebelum menuju putaran gula A2.

Pada putaran gula A2 terjadi pemisahan antara gula SHS dan klare SHS. Klare SHS

akan masuk ke pembibitan dan bahan ke pan masakan A dan gula SHS 1 langsung

dialirkan ke sugar driyer untuk mendapatkan gula produk.

34

3. Pada pan masakan C

Pan masakan C bahan berupa nira, klare SHS dan stroop A hingga

volume 400 HL yang telah dicampur dengan gula A sebanyak 40 HL yang

mempunyai harga kemurnian sebesar 69 - 72 HK dengan ketebalan kristal sebesar

0,5 0,6 mm.

Hasil dari pan masakan C akan masuk ke palung C yang kemudian dipompa

oleh pompa rota menuju mixer sebelum masuk ke putaran C. Setelah nira

didinginkan di palung dan dimixer, nira akan mengalir ke putaran gula C untuk

memisahkan antara tetes C dan gula C. Hasil dari putaran gula C yang berupa tetes C

masuk menuju peti C untuk dijadikan bahan pada pan masakan D. Sedangkan hasil

putaran yang berupa gula C masuk menuju palung pendingin gula C dan akan

dipompa rota menuju palung gula C yang nantinya akan dijadikan bahan pada pan

masakan bibitan.

4. Pada pan masakan D

Pan masakan D bahan berupa klare D dan tetes C hingga volume 400HL.

Klare D didapatkan melalui proses masakan bibitan. Hasil dari pan masakan D akan

masuk ke palung D1 dan diteruskan ke palung pendingin cepat untuk mendapatkan

gula D atau rapit, dari palung pendingin cepat rapit atau gula D akan dimixer

sebelum masuk ke putaran D1. Setelah nira didinginkan di palung dan dimixer, nira

akan mengalir ke putaran gula D1. Pada putaran gula D1 akan menghasilkan gula

D1 dan tetes D1. Hasil dari putaran yang berupa tetes D1 akan langsung masuk ke

tangki tetes akhir karena sudah mempunyai kepekatan yang amat jenuh. Sedangkan

hasil yang berupa gula D1 akan mengalir ke palung gula D1 dan dipompa rota

menuju mixer dan dilanjutkan ke putaran D2 untuk mendapatkan hasil putaran yang

berupa klare D yang digunakan untuk bahan pan masakan D dan hasil putaran yang

berupa gula D2 akan dilanjutkan ke palung gula D2 , setelah dari palung gula D2,

gula akan mengalir dan akan melewati 2 valve, dimana valve tersebut akan

mengalirkan gula D2 ke leburan dan ke palung gula D2, apabila tangki leburan

penuh maka gula D2 akan dialirkan ke palung gula D2 yang digunakan sebagai

bahan pan masakan bibitan.

35

Proses Kristalisasi

Proses kristalisasi dilaksanakan dengan menguapkan air yang terdapat dalam nira

kental sehingga terjadi pembesaran inti kristal dan bibit yang ditambahkan kedalamnya. Hal

tersebut dilakukan pada temperatur rendah serta tekanan vakum dengan maksud untuk

mendapatkan kristal yang memenuhi syarat (ukuran, bentuk, dan mutunya). Pada PG Kebon

Agung menggunakan proses masakan tiga tingkat yang terdiri atas masakan A, masakan C,

masakan D. Sedangkan gula produktif didapat dari masakan A hasil dari masakan C dan D

dilebur sebagai bibitan untuk masakan A. Langkah-Langkah Proses Kristalisasi :

1. Menarik hampa

Sebelum proses kristalisasi dilakukan mulai dari membuat bejana hampa (vakum

pan). Pembuatan bejana hampa dimulai dengan menutup semua katup yang

berhubungan dengan pan kemudian dibuka katup pancingan, apabila tekanan vakum

mencapai 50 cmHg maka afskuiter yang berhubungan dengan pompa vakum sekitar

63 cmHg, sementara itu afskuiter pancingan ditutup kembali.

2. Menarik larutan

Larutan sukrosa yang akan digunakan sebagai bahan dasar kristal disimpan dalam

peti-peti larutan, peti-peti kental, peti-peti stroop, peti klare dan peti leburan. Dalam

peti-peti perlengkapan ini pipa-pipa pemanas dengan lubang terbuka yang dapat

dialirkan uap panas ke dalam larutan. Pemanas ini dimaksudkan untuk menurunkan

kejenuhan agar kristal yang terdapat dalam larutan melarut. Setelah larutan terbebas

dan inti-inti kristal yang terdapat larutan melarut, baru dilanjutkan untuk langkah

selanjutnya.

3. Pembuatan bibit

Pembibitan dengan cara spontan

Larutan gula dipekatkan sampai mencapai daerah stabil, sehingga

terbentuklah inti inti kristal.

Pembibitan dengan kejutan

Larutan dibawa ke daerah pertengahan kemudian inti kristal dimasukkan ke

dalam larutan.

Pembibitan dengan inti penuh

36

Larutan gula dipekatkan sampai daerah meta mantap kemudian dibersihkan

dan selanjutnya diuapkan pada daerah mantap.

4. Membesarkan kristal dan memasak tua

Setelah pembuatan bibit kemudian membesarkan bibit sampai ukuran kristal

tercapai, penarikan bahan dihentikan, mengurangi penguapan, dan mengecilkan

pemasukan panas.

5. Menurunkan masakan

Setelah masak cukup tua maka diturunkan ke palung pendingin. Penurunan masakan

dengan menghilangkan hampa dengan cara membuka afskuiter yang

menghubungkan pan dengan pompa vakum, sementara itu uap ditutup.

3.2.8 Stasiun Putaran

Stasiun ini bertujuan untuk memisahkan kristal-kristal gula yang larutan induknya

(stroop) kristal tersebut. Peralatan yang digunakan stasiun putaran adalah sebagai berikut :

1. Putaran discontinue

Fungsi : Untuk putaran gula A

Jumlah : 7 unit.

Gambar 3.18 Discontinue Centrifugal

37

a) Mesin putaran discontinue 1, 2, 6, 7

Merk : Broadbent

Max rpm : 1200

Working rpm : 1000

Kapasitas : 1850 kg/charge

Waktu : 3 menit

Jumlah : 3 unit

b) Mesin putaran discontinue 4 dan 5

Merk : WS/ Wastren Stater

Max.rpm : 1000 rpm

Kapasitas : 650 Kg

Jumlah : 2 unit

c) Mesin putaran discontinue 3

Merk : WS/ Wastren Stater

Kapasitas : 1000 kg /charge

Jumlah : 1 unit

Max.speed : 1000 rpm

1. Putaran continue (Lowgrade Centrifuge)

Fungsi : Untuk putaran gula D

2(9-13)

, D

1(6-8)

dan gula C(1-5)

Jumlah : 13 unit.

a) Mesin putaran continue gula D

1

ada 3 unit :

Mesin putaran continue 1 dan 2 gula D

1

Merk : BMA

Type : k2300

Max.speed : 2000 rpm

Diameter basket : 1300 mm

Kapasitas : 2200 kg/jam

38

Jumlah : 2 unit

Mesin putaran continue 3 gula D

1

Merk : Roberts WS Centrifugal

Job.no : 5276198

Max.speed : 1800 rpm

Working speed : 1750 mm

Kapasitas : 800-1200 kg/jam

Jumlah : 1 unit.

b) Mesin putaran continue gula D

2

ada 4 unit :

Mesin putaran continue 1-3 gula D

2

Merk : Roberts WS Centrifugal

Max.speed : 2000 rpm

Working speed : 1950 mm

Kapasitas : 800-1200 kg/jam

Jumlah : 3 unit

Mesin putaran continue 4 gula D

2

Merk : BMA

Max.speed : 2400 rpm

Kapasitas : 650 kg/jam

Jumlah : 1 unit

c) Mesin putaran continue gula C ada 5 unit :

Mesin putaran continue 1-5 gula C.

Merk : BMA

Max.speed : 2400 rpm

Kapasitas : 650 kg/jam

Jumlah : 5 unit

39

Proses Pada Stasiun Putaran :

1. Proses masakan untuk putaran A

Mula-mula tromol putaran (blower) pelan dan bahan masuk pada batas

tertentu, kemudian putaran dipercepat dengan penyemprotan air panas dengan

temperatur 80C melalui nozzle. Tujuan pemberian hembusan dengan uap panas

adalah untuk membersihkan atau melepaskan cairan induk yang masih tertinggal

serta untuk mengeringkan kristal gula. Kemudian putaran diperlambat maka stroop

gula akan turun yang akhirnya pada penutup bagian bawah terbuka dan gula turun ke

talang goyang (grasshopper konveyor).

Dalam perkembangan pada stasiun putaran, digunakan putaran discontinue tipe

single carry. Keunggulan dari tipe ini adalah kontrol peralatannya mudah

dikendalikan menggunakan PLC sehingga dalam perawatannya lebih mudah. Selain

itu troubleshooting saat kerusakan juga semakin mudah ditangani. Proses pada

Stasiun putaran meliputi :

Gula A masuk discontinue, diputar menghasilkan gula produk SHS stroop

A dan klare SHS yang keluar dipisahkan dengan pengaturan kontrol valve

separator yang diatur secara otomatis oleh PLC.

Gula SHS ini dibawa ke talang goyang kemudian masuk ke pengeringan

selanjutnya diangkat dengan bucket elevator ke vibrating screen dan

didapatkan tiga jenis gula.

Jenis gula kasar dan halus dimasak kembali di stasiun masakan. Dan untuk

gula normal di stasiun pembungkusan ditimbang 50 Kg selanjutnya

disimpan di gudang dan siap untuk dipasarkan.

2. Proses masakan untuk putaran C dan D

Alat ini bekerja secara otomatis dan bekerja secara terus menerus tanpa

terputus, gula masuk dan menguap dengan gaya sentrifugal. Larutan yang berupa

zat cair akan menembus saringan serta masuk ke ruang larutan kemudian secara

overflow keluar melalui saluran, sedangkan kristal gula tertahan pada saringan gula

akibat kemiringan basket dan gaya sentrifugal. Selanjutnya kristal keluar melalui

corong pengeluaran kristal.

40

3.2.9 Stasiun Pembungkusan

Stasiun ini bertujuan. untuk menyelesaikan hasil kerja stasiun putaran yaitu gula produk

yang masih basah dikeringkan sehingga gula produk menjadi kering dan siap untuk dikemas.

Peralatan yang digunakan stasiun penyelesaian adalah sebagai berikut :

1. Grasshoper konveyor (talang goyang)

Fungsi : sebagai pengering pendahuluan dan pengangkut gula ke sugar

driyer untuk memisahkan gumpalan gula. Alat ini bergerak secara eksentrik

sehingga menimbulkan getaran (vibrating).

2. Pengeringan

Fungsi : mengeringkan gula SHS.

Alat ini bekerja otomatis, gula yang diproses melalui proses pengeringan bertujuan

agar gula yang masih basah dapat menjadi kering dan membentuk kristal putih dan

dapat memisahkan antara kotoran dan gula.

3. Bucket Elevator

Fungsi : mengangkut gula kering menuju saringan atau ayakan getar (vibrating

screen).

4. Dust collector (rotoclone)

Fungsi : sebagai penangkap debu-debu gula dan pengeringan gula.

Alat dilengkapi dengan blower yang menghisap udara dan gula debu dan sugar

dryer yang kemudian dihembuskan ke atas. Pada bagian atas dilakukan

penyemprotan dengan air untuk mengikat gula debu. Selanjutnya cairan yang masih

mengandung gula debu tersebut dilebur kembali. Kapasitas rotoclone sekitar 14000

lt/jam.

5. Vibrating screen

Fungsi : memisahkan gula normal, kasar dan halus.

Vibrating screen di Pabrik Gula Kebon Agung ini dibagi menjadi dua tingkatan

yaitu : dengan memisahkan gula krikil, gula standar dan gula halus.

41

6. Silo (sugar storage)

Fungsi : sebagai penampung gula produksi SHS sebelum dibungkus dalam karung.

Di bagian bawah alat ini berupa corong yang digunakan sebagai discharge gula dan

dari corong ini gula dimasukkan dalam karung.

7. Pembungkusan

Fungsi : membungkus gula yang sudah distandarisasi.

Pada proses pembungkusan ini gula yang dihasilkan adalah gula standar dan

dikemas dalam karung dan selanjutnya ditimbang.

8. Timbangan.

Fungsi : menimbang gula yang sudah dikemas atau dibungkus.

Pada proses timbangan ini gula ditimbang dalam karung kurang lebih 50,2 Kg dan

seterusnya dijahit.

9. Belt Conveyor berfungsi sebagai alat transportasi gula menuju gudang.

Stasiun Pembungkusan ditunjukkan dalam Gambar 2.12 berikut ini :

Gambar 3.19 Stasiun Pembungkusan

Proses pada stasiun penyelesaian

Gula SHS yang dihasilkan oleh stasiun putaran disebut gula produksi. Gula SHS yang

berasal dan stasiun putaran dibawa oleh talang goyang menuju ke alat pengeringan gula,

udara dihembuskan pada temperatur 400C. Debu debu gula yang dibawa oleh udara pada

alat pengering dihisap oleh mesin penghisap debu dan debu-debu gula tersebut dikirim lagi

42

ke pan masakan bibitan. Gula kering yang keluar diangkut dengan bucket elevator menuju ke

vibrating screen (ayakan getar). Vibrating screen di PG Kebon Agung Malang dibagi

menjadi dua tingkat yaitu dengan memisahkan gula krikilan, gula standar dan gula halus.

Gula krikilan dan gula halus dilebur untuk bibitan masakan A, sedangkan gula standar

dikemas dalam karung 50,2 kg dan seterusnya dijahit. Setelah dihitung berapa jumlahnya

kemudian dimasukkan ke gudang dengan belt konveyor dan siap dipasarkan.

Anda mungkin juga menyukai

- Sartono - Pengantar Metode Pengawasan Pabrik GulaDokumen179 halamanSartono - Pengantar Metode Pengawasan Pabrik GulaKharis Munandar Tanjung100% (2)

- Stasiun MasakanDokumen17 halamanStasiun MasakanMitsoe Donie100% (1)

- Spesifikasi Dan Prinsip Alat PasteurisasiDokumen9 halamanSpesifikasi Dan Prinsip Alat PasteurisasisaoollBelum ada peringkat

- Catatan Parameter Pabrik GulaDokumen11 halamanCatatan Parameter Pabrik GulaRyan AlifBelum ada peringkat

- Proses Produksi Biscuit Khong GuanDokumen9 halamanProses Produksi Biscuit Khong GuanYudhi Riszki HasbiBelum ada peringkat

- Pengolahan Gula PasirDokumen7 halamanPengolahan Gula PasirHesty Mufidah NasutionBelum ada peringkat

- Diagram Alir Pembuatan Gula PasirDokumen7 halamanDiagram Alir Pembuatan Gula PasirArizzTanaBelum ada peringkat

- Proses Pembuatan Gula PasirDokumen4 halamanProses Pembuatan Gula PasirNick NikmahBelum ada peringkat

- Pabrik Gula Candi SidoarjoDokumen6 halamanPabrik Gula Candi SidoarjoDhiyaul IhsantiBelum ada peringkat

- Industri GulaDokumen45 halamanIndustri GulamaysarohBelum ada peringkat

- BAB II Stasiun GilinganDokumen16 halamanBAB II Stasiun GilinganNdemo Poernomo83% (6)

- Stasiun PemurnianDokumen21 halamanStasiun PemurnianMitsoe Donie83% (6)

- Gambaran PG KebonagungDokumen28 halamanGambaran PG KebonagungprawitoBelum ada peringkat

- Flash TankDokumen7 halamanFlash TankRantau SilalahiBelum ada peringkat

- BAB III Stasiun PemurnianDokumen24 halamanBAB III Stasiun PemurnianIlham MuhammadBelum ada peringkat

- Bab IV Analisa BoilerDokumen9 halamanBab IV Analisa BoilerRohmatikal MaskurBelum ada peringkat

- Pengertian Rendemen - IDokumen36 halamanPengertian Rendemen - INancy Lasmauli Sitorus100% (2)

- Laporan PL - Teguh Ariyanto - Mempelajari Aspek Teknologi Proses Di PT Madubaru Pabrik Gula Madukismo - YogyakartaDokumen58 halamanLaporan PL - Teguh Ariyanto - Mempelajari Aspek Teknologi Proses Di PT Madubaru Pabrik Gula Madukismo - YogyakartaNaufal Bayu PrasetyoBelum ada peringkat

- Bab III Stasiun GilinganDokumen21 halamanBab III Stasiun GilinganMitsoe Donie80% (10)

- Contoh Laporan Pabrik GulaDokumen47 halamanContoh Laporan Pabrik GulaAvebFrederiksen80% (10)

- Diagram Alir Ektraksi Minyak Dari JagungDokumen1 halamanDiagram Alir Ektraksi Minyak Dari JagungIca LubisBelum ada peringkat

- Mesin Dan PeralatanDokumen18 halamanMesin Dan Peralatanyuninda100675% (4)

- Laporan PKL PG MadukismoDokumen9 halamanLaporan PKL PG MadukismoRustam AdjiBelum ada peringkat

- 3.3 St. PemurnianDokumen30 halaman3.3 St. Pemurniananon_121983949Belum ada peringkat

- Proses Operasi PG. Kebon Agung MalangDokumen13 halamanProses Operasi PG. Kebon Agung MalangKinzhuy MotageBelum ada peringkat

- Evaporator & Proses Pembuatan GulaDokumen8 halamanEvaporator & Proses Pembuatan GularinefBelum ada peringkat

- Efisiensi EvaporatorDokumen4 halamanEfisiensi EvaporatordwiriskityaniBelum ada peringkat

- Proses Filtrasi Air AQUADokumen5 halamanProses Filtrasi Air AQUAdikmajid67% (3)

- Stasiun Puteran Dan IanDokumen12 halamanStasiun Puteran Dan IanMitsoe Donie100% (4)

- Penyaringan IdeDokumen11 halamanPenyaringan Ideirma yuliaBelum ada peringkat

- Tugas KhususDokumen19 halamanTugas KhususMelly Niccelly Ardila100% (1)

- Vacuum DryerDokumen10 halamanVacuum Dryerindah yuniartiBelum ada peringkat

- Neraca Massa 1 Dan Proses Pembuatan GulaDokumen8 halamanNeraca Massa 1 Dan Proses Pembuatan GulaGilang RamadhanBelum ada peringkat

- PG Candi FixDokumen71 halamanPG Candi Fixfauzi0% (1)

- Pipa GandaDokumen16 halamanPipa GandaZulfanAzriBelum ada peringkat

- Angka2 Pengawasan GilinganDokumen2 halamanAngka2 Pengawasan GilinganArk Indra Wibowo50% (2)

- Analisa NiraDokumen8 halamanAnalisa NiraIbaharmovic LpuBelum ada peringkat

- Continuous Settling Tank (Clarifier)Dokumen2 halamanContinuous Settling Tank (Clarifier)aslio1Belum ada peringkat

- Bahan Bakar UtilitasDokumen36 halamanBahan Bakar UtilitasPratama BerdinantoBelum ada peringkat

- Pengendalian Warna Pada Proses Pengolahan GulaDokumen35 halamanPengendalian Warna Pada Proses Pengolahan GulaMuhammad Alaik Nailal Huda100% (1)

- Laporan PKLDokumen77 halamanLaporan PKLSiti Hawa100% (2)

- Batch and Continuous ProductionDokumen4 halamanBatch and Continuous Productionanggiaulia67% (3)

- Laporan PKL Pabrik Gula Kanigoro MadiunDokumen47 halamanLaporan PKL Pabrik Gula Kanigoro MadiunSeptian Nugraha100% (4)

- Proposal PKL PG Candi BaruDokumen14 halamanProposal PKL PG Candi Baruarin astariBelum ada peringkat

- Laporan SosisDokumen32 halamanLaporan SosisAN100% (2)

- PKL KACANG GARING (D.111.17.0067) - PembukuanDokumen75 halamanPKL KACANG GARING (D.111.17.0067) - Pembukuanwiwid widyanti100% (1)

- BAB VI Oil PlantDokumen10 halamanBAB VI Oil PlantUlfiBelum ada peringkat

- Laporan Sand Cyclone1Dokumen15 halamanLaporan Sand Cyclone1Ahlun NazarBelum ada peringkat

- Ujian PKL Judith Eka Susanty - E1F109202Dokumen39 halamanUjian PKL Judith Eka Susanty - E1F109202Judith Eka Susanty100% (1)

- Laporan PT GMM BoilerDokumen60 halamanLaporan PT GMM BoilerarifBelum ada peringkat

- Laporan PKL JadiDokumen39 halamanLaporan PKL Jadiade100% (6)

- Bab Ii Deskripsi ProsesDokumen7 halamanBab Ii Deskripsi Proseserwin cahyo nugrohoBelum ada peringkat

- Proses Pengolahan Gula TebuDokumen11 halamanProses Pengolahan Gula TebuBisma WiranegaraBelum ada peringkat

- Tahap Penghancuran TebuDokumen4 halamanTahap Penghancuran TebuMAL SRIWIJAYABelum ada peringkat

- PT PG REJO AGUNG BaruDokumen17 halamanPT PG REJO AGUNG BaruChandra Arianto FirmansyahBelum ada peringkat

- Pengertian GulaDokumen10 halamanPengertian GulaDhoniBelum ada peringkat

- Utilitas Di Pabrik GulaDokumen55 halamanUtilitas Di Pabrik GulaBontot Sjwn100% (1)

- Makalah Limbah Kelompok 4Dokumen36 halamanMakalah Limbah Kelompok 4LAGBelum ada peringkat

- Kristalisasi GulaDokumen6 halamanKristalisasi Gulaegaksilvia0% (1)