Neraca Massa 1 Dan Proses Pembuatan Gula

Diunggah oleh

Gilang RamadhanHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Neraca Massa 1 Dan Proses Pembuatan Gula

Diunggah oleh

Gilang RamadhanHak Cipta:

Format Tersedia

NERACA MASSA Dalam mempelajari bagian ini, mahasiswa diharapkan mampu: 1.

Menjelaskan tentang sistem, proses, dan aliran 2. Mengerti dan dapat menuliskan persamaan neraca massa secara umum 3. Mengerti tentang neraca massa steady dan unsteady 4. Mengerti tentang neraca massa tanpa reaksi kimia 5. Mencari dan menghitung neraca massa tanpa reaksi kimia 6. Mengetrapkan konsep neraca massa tanpa reaksi kimia dalam industri/peralatan. SUB POKOK BAHASAN: pengertian: sistem, proses, dan aliran, persamaan umum neraca massa, Neraca massa steady dan unsteady, neraca massa tanpa reaksi kimia, penerapan neraca massa tanpa reaksi kimia pada proses-proses: pencampuran, pengeringan, kristalisasi, keseimbangan fase, distilasi, evaporasi. Neraca massa merupakan perhitungan semua bahan yang ada dalam proses. Ada kalanya bahan yang dikenakan proses berubah bentuk menjadi senyawa lain atau menjadi konsumsi dalam sistem itu, tetapi jumlah massanya tidak berubah. Massa yang tumbuh dan massa yang terambil diartikan bila terjadi reaksi kimia, maka bahan yang satu bisa terambil dan membentuk senyawa lain. Sebelum masuk pada neraca massa, diperlukan pengertian-pengertian tentang sistem, proses, dan aliran. Perhitungan neraca massa meliputi neraca massa tanpa dan dengan reaksi kimia. Pada bab ini dibahas neraca massa tanpa reaksi kimia. Pada contoh-contoh perhitungaan neraca massa tanpa reaksi kimia diberikan kepadaa proses-proses pemisahan secara fisis seperti, pencampuran, pengeringan, kristalisasi, keseimbangan fase, distilasi, dan evaporasi. Alat-alat ini akan dipelajari lebih lanjut pada mata kuliah berikutnya dan dalam perencanaan alat. Pengertiaan-pengertian 1. Sistem Sering kali mendengar kata sistem, tapi apa maknanya?. Sistem dapat diartikan sebagai suatu kesatuan yang kompak dari satu atau beberapa sub sistem. Misalnya, komputer merupakan satu sistem yang terdiri atas keyboard, CPU, dan manitor, tetapi CPU juga merupakan sistem yang di dalamnya terdapat komponen-komponen pembentuk sistem (CPU) itu. Di dalam proses terdapat pengertian sistem tertutup dan sistem terbuka. Sistem tertutup dapat dikatakan sebagai sistem atau proses batch yang dijelaskan pada bagian tentang proses. Dalam sistem tertutup tidak ada bahan yang masuk atau keluar, massa dalam sistem tertutup harus tetap. Sistem terbuka adalah sistem yang mengalir atau kontinu. Sistem dikelilingi oleh pembatas atau boundary, di luar itu disebut sekeliling. 2. Proses Sebelum masuk pada perhitungan neraca massa dan energi, terlebih dahulu diperkenalkan tentang proses dan macamnya. Proses merupakan suatu kondisi atau keadaan yang mengalami pengolahan untuk menghasilkan produk tertentu. Dalam industri, proses merupakan pengolahan bahan baku menjadi produk. Macam proses: a. batch b. kontinu Proses batch merupakan suatu pengolahan yang terdiri atas beberapa kegiatan, yaitu

pemasukan bahan ke dalam alat, pengolahan, dan pengeluaran hasil. Proses ini dapat digambarkan sebagai berikut. Gambar IV-1. Proses batch Di dalam industri, waktu satu batch ini amat berarti dalam pengelolaan waktu secara keseluruhan produksi. Pada umumnya produksi berjalan secara terus menerus tak terputus. Oleh karena itu, kapasitas proses batch sangat menentukan produk yang dihasilkan secara kontinu. Apakah diperlukan proses batch itu dilakukan secara seri untuk memenuhi seluruh kapasitas produksi?. Hal itu diperlukan perhitungan waktu dan kapasitas yang dibutuhkan. Proses kontinu seperti yang telah disebut di atas, yaitu proses yang berjalan secara terus menerus tanpa henti. Neraca massa pada proses ini berada dalam keadaan steady, sehingga berlaku: massa masuk = massa keluar. 3. Aliran Pada proses yang kontinu, terdapat dua arah aliran, yaitu aliran searah (cocurrent) dan tidak searah atau berlawanan arah (counter current). Gambaran aliran tersebut dijelaskan dalam diagram berikut. Gambar IV-2. Arah aliran Masing-masing aliran memiliki kelemahan dan keunggulan. Hal itu juga tergantung pada jenis proses yang ada, apakah dilakukan pada proses perpindahan panas atau perpindahan massa. Demikian juga, apakah dilakukan dengan cara kontak langsung atau tidak. Hal itu juga tergantung pada sifat bahan yang akan diproses baik secara fisik maupun kimia. C. Neraca massa steady dan unsteady Suatu gambaran proses kontinu adalah pengisian sebuah tempat dengan air yang dialirkan melalui pengaturan katub/kran. Dibayangkan, mula-mula tempat itu yang bisa berupa sebauh ember atau tangki penampung yang kosong dan padanya terdapat lubang kecil/bocor. Kemudian air dikeluarkan dengan membuka katub. Dengan demikian, ember itu akan terisi air secara terus menerus dan keluar akibat kebocoran juga secara terus menerus. Kalau kebocoran (yang keluar) itu lebih kecil daripada pemasukannya, maka lama kelamaan air dalam ember semakin banyak. Hal itu menunjukkan adanya akumulasi air dalam ember. Neraca massanya diambil dari persamaan (IV-1), dan tidak terjadi reaksi kimia, maka tidak ada pembentukan dan pengambilan massa, sehingga: Akumulasi = Massa masuk - Massa keluar (IV-2). Setelah beberapa lama kemudian, air dalam ember penuh dan meluap keluar. Dalam hal ini, yang keluar dari ember itu adalah karena kebocoran dan luapan. Neraca massanya menjadi: Bahan masuk = bahan keluar .(IV-3). Neraca massa pada persamaan (IV-2) disebut dengan keadaan unsteady, artinya suatu keadaan yang tergantung pada waktu. Dengan bertambahnya waktu akumulasi makin banyak atau keadaan selalu berubah dengan waktu. Dalam hal peristiwa di atas, dengan bertambahnya waktu, volum air dalam ember bertambah. Pada suatu saat tertentu, keadaan itu selalu tetap atau air yang

ada dalam ember tidak berubah volumnya. Kondisi semacam ini disebut keadaan steady atau ajeg atau tunak dan persamaan neraca massanya ditunjukkan seperti persamaan (IV-3). D. Neraca massa tanpa reaksi kimia Pembahasan neraca masa berikut ini ditandaskan dalam keadaan ajeg. Neraca massa dihitung untuk semua bahan yang ada dalam proses. Perhitungan akan menjadi kompleks kalau prosesnya rumit dan dalam unit yang besar. Beberapa hal perlu diperhatikan dalam melakukan perhitungan neraca massa secara mudah, mengacu pada hal yang telah disebut di bagian depan tentang langkah-langkah logis penyelesaian masalah. 1. Visualisasi : gambar diagram alir proses secara sederhana yang dapat menunjukkan perubahan perubahan fisis yang terjadi. 2. Objektif : data yang relevan cantumkan pada diagram, misal kecepatan alir bahan, komposisi, suhu, tekanan, dan data fisik lainnya. 3. Rencana : pelajari data proses dan kembangkan hubungan kuantitas yang diketahui dan yang tidak diketahui dalam neraca massa. Hubungan ini biasanya dalam bentuk persamaan matematik. Pastikan jumlah bilangan yang tidak diketahui dengan jumlah persamaan yang ada. Samakan satuan antar kuantitas yang satu dengan lainnya. Pada neraca massa dalam sistem: disetiap titik yang mengalami perubahan pasti ada persamaan yang menyertainya!!! 4. Menghitung : Pilih basis yang sesuai bila diperlukan. Selesaikan hubungan-hubungan persamaan di atas. Neraca massa berdasarkan pada hukum kekekalan massa dan energi: bahwa massa tidak dapat diciptakan dan tidak ada kehilangan massa kecuali menjadi energi (menurut Einstein). Persamaan neraca massa dalam keadaan ajeg tertulis seperti persamaan (IV-3). Neraca massa tanpa reaksi kimia dijumpai pada banyak peristiwa operasi teknik kimia. Neraca massa ini menjadi titik tolak perhitungan yang lainnya sampai pada perencanaan alat proses. Oleh karena itu, dalam perhitungan awal ini tidak boleh salah. Umumnya, operasi teknik kimia merupakan proses pemisahan bahan untuk dimurnikan. Proses-proses yang akan dipelajari untuk perhitungan neraca massanya yang dituangkan dalam contoh-contoh soal, diantaranya: 1. Pencampuran 2. Pengeringan 3. Kristalisasi 4. Keseimbangan fase 5. Distilasi 6. Evaporasi Secara garis besar, neraca massa dalam sebuah sistem adalah seperti berikut ini. Bila persamaan (IV-2) dikenakan pada proses yang tertera dalam gambar IV-4, maka: MA = M1 + M2 + M3 - M4 - M5 ..(IV-4). Dengan, M = massa atau aliran massa dengan satuan massa atau massa/waktu. Pada keadaan ajeg, maka akumulasi, MA = 0, sehingga neraca massanya: M1 + M2 + M3 = M4 + M5 .(IV-5).

Gambar IV-4. Neraca massa dalam sistem alir Persamaan (IV-5) merupakan persamaan neraca massa sistem secara keseluruhan atau total. Di dalam bahan yang berupa campuran terdapat komponen-komponen yang terkandung di dalamnya. Jika masing-masing komponen dintayakan dalam fraksi massa, x (tak bersatuan), maka neraca massa komponen berbentuk: M1xi1+ M2xi2 + M3xi3 = M4xi4 + M5xi5 ...(IV-6). Dalam hal ini, xi1 berarti komponen i yang ada pada aliran 1, dan seterusnya. Lebih jelas diperluhatkan dalam contoh-contoh soal berikut ini. 1. Pencampuran Contoh: Natrium hidroksid dengan kadar 40% dialirkan ke dalam tangki dengan kecepatan 100 pada suhu 20oC. Larutan ini akan diencerkan menjadi 12%. Berapa air yang diperlukan setiap jamnya? Dan berapa kecepatan keluar dalam ? Jawab: Untuk dapat menyelesaikan soal di atas diperlukan data rapat larutan NaOH 40%. Data dapat diperoleh dari buku (handbook) Perry atau literatur lain. Dari buku Perry edisi 5, hal. 3-78 diperoleh data, pada suhu 20oC: r40%NaOH = 1,4300 kg/L M2 Air segar sebagai pengencer Larutan pekat: 20oC M1: 40% NaOH Tangki M3 100 L/jam Pencampur Larutan encer 12%NaOH

Basis: 100 larutan pekat masuk. Maka, massa larutan masuk = (1,43 ).(100 ) = 143 Neraca massa keseluruhan: M1 + M2 = M3 .(a) Neraca massa untuk komponen NaOH: NaOH masuk = NaOH keluar M1.xNaOH,1 = M2.0 + M3.xNaOH,3 ..(b) Neraca komponen untuk air: M1.xair,1 + M2.1 = M3.xair,3 ..(c) Dari persamaan (b) untuk NaOH: 143. 0,4 = 0 + 0,12 M3 M3 = 476,7 Dari persamaan (c) untuk air: 143. 0,6 + M2 = 476,7. 0,88 85,8 + M2 = 419,5 M2 = 333,7

Atau dengan menggunakan persamaaan (a) diperoleh: M2 = (476,7-143) = 333,7 . Rapat air = 1 , maka air segar yang dimasukkan sebesar 333,7 . Jika aliran keluar dinyatakan dalam kecepatan volum, L/jam, dengan persamaan (a) diperoleh: M3 = 100 + 333,7 = 433,7

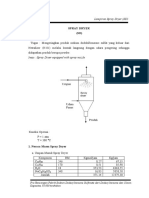

PROSES PEMBUATAN GULA

Gula merupakan salah satu bahan makanan pokok di Indonesia. Rata rata manusia di Indonesia mengkonsumsi gula sebanyak 12 15 kg per tahun. Dengan semakin bertambahnya jumlah penduduk, tentu kebutuhan akan gula akan semakin meningkat pula. Di Indonesia gula kristal yang konsumsi sehari hari didominasi oleh gula tebu. Gula kristal ini dibuat dan diproses dari tanaman tebu. Bagi penduduk di daerah pedesaan Jawa tentu sudah sangat kenal dengan Tebu ini. Tanaman ini merupakan jenis tanaman semusim yang dipanen atau ditebang satu tahun sekali.. Pernah kah anda membayangkan bagaimana membuat gula dari Tebu ?? lain hal nya dengan beras atau jagung atau bahan pokok lain. Proses pembuatan gula dari tebu memerlukan beberapa tahapan dan proses kimia serta mekanis. Kalau beras yang kita makan hanya dilakukan proses penggilingan dari gabah menjadi beras beda dengan pembuatan gula dari tebu yang harus dilakukan dalam skala pabrik. Untuk mengetahui langkah pembuatan gula dari tebu dapat anda lihat di diagram di bawah : Pada umumnya pemrosesan tebu di pabrik gula dibagi menjadi beberapa tahap yang dikenal dengan proses pemerahan (gilingan), pemurnian, penguapan, kristalisasi, pemisahan dan penyelesaian (sugar handling).. GILINGAN Langkah pertama dalam proses pembuatan gula adalah pemerahan tebu di gilingan. Pada proses ini tebu yang ditebang dari kebun dicacah menggunakan alat pencacah tebu. Biasanya terdiri dari cane cutter, hammer shredder atau kombinasi dari keduanya. Tebu diperah menghasilkan nira dan ampas. Nira inilah yang mengandung gula dan akan di proses lebih lanjut di pemurnian. Ampas yang dihasilkan pada proses pemerahan ini digunakan untuk berbagai macam keperluan. Kegunaan utama dari ampas adalah sebagai bahan bakar ketel (boiler) dan apabil berlebih bisa digunakan sebagai bahan partikel board, furfural, xylitol dan produk lain. PEMURNIAN Setelah tebu diperah dan diperoleh nira mentah (raw juice), lalu dimurnikan. Dalam nira mentah mengandung gula, terdiri dari sukrosa, gula invert (glukosa+fruktosa) ; zat bukan gula, terdiri dari atom-atom (Ca,Fe,Mg,Al) yang terikat pada asam-asam, asam organik dan an organik, zat warna, lilin, asam-asam kieselgur yang mudah mengikat besi, aluminium, dan

sebagainya. Pada proses pemurnian zat-zat bukan gula akan dipisahkan dengan zat yang mengandung gula. Proses pemurnian ini dapat dilakukan secara fisis maupun kimiawi. Secara fisis dengan cara penyaringan sedangkan secara kimia melalui pemanasan, pemberian bahan pengendap. Pada proses pemurnian nira terdapat tiga buah jenis proses, yaitu : 1. Defekasi 2. Sulfitasi 3. Karbonatasi Pada saat ini sebagian besar pabrik gula di Indonesia menggunakan proses sulfitasi dalam memurnikan nira. Pada proses sulfitasi nira mentah terlebih dahulu dipanaskan melalui heat exchanger sehingga suhunya naik menjadi 700 C. Kemudian nira dialirkan kedalam defekator dicampur dengan susu kapur. Fungsi dari susu kapur ini adalah untuk membentuk inti endapan sehingga dapat mengadsorp bahan bukan gula yang terdapat dalam nira dan terbentuk endapan yang lebih besar. Pada proses defekasi ini dilakukan secara bertahap ( 3 kali ) sehingga diperoleh pH akhir sekitar 8.5 10. Reaksi antara kapur dan phospat yang terdapat dalam nira : CaCO3 Ca(OH)2 ? ? CaO + CO2 Ca(OH)2 + 15.9 Kcal Ca2+ + 2 OH? Ca3(PO4)2 CaO + H2O ? 3Ca2+ + 2PO43-

Setelah itu nira akan dialirkan kedalam sulfitator, dan direaksikan dengan gas SO2. Reaksi antara nira dan gas SO2 akan membentuk endapan CaSO3, yang berfungsi untuk memperkuat endapan yang telah terjadi sehingga tidak mudah terpecah, pH akhir dari reaksi ini adalah 7. Tahap akhir dari proses pemurnian nira dialirkan ke bejana pengendap (clarifier) sehingga diperoleh nira jernih dan bagian yang terendapkan adalah nira kotor. Nira jernih dialirkan ke proses selanjutnya (Penguapan), sedangkan nira kotor diolah dengan rotary vacuum filter menghasilkan nira tapis dan blotong. PENGUAPAN Hasil dari proses pemurnian adalah nira jernih (clear juice). Langkah selanjutnya dalam proses pengolahan gula adalah proses penguapan. Penguapan dilakukan dalam bejana evaporator. Tujuan dari penguapan nira jernih adalah untuk menaikkan konsentrasi dari nira mendekati konsentrasi jenuhnya. Pada proses penguapan menggunakan multiple effect evaporator dengan kondisi vakum. Penggunaan multiple effect evaporator dengan pertimbangan untuk menghemat penggunaan uap. Sistem multiple effect evaporator terdiri dari 3 buah evaporator atau lebih yang dipasang secara seri. Di pabrik gula biasanya menggunakan 4(quadrupple) atau 5 (quintuple) buah evaporator. Pada proses penguapan air yang terkandung dalam nira akan diuapkan. Uap baru digunakan pada evaporator badan I sedangkan untuk penguapan pada evaporator badan selanjutnya menggunakan uap yang dihasilkan evaporator badan I. Penguapan dilakukan pada kondisi vakum dengan pertimbangan untuk menurunkan titik didih dari nira. Karena nira pada suhu tertentu ( > 1250 C) akan mengalamai karamelisasi atau kerusakan. Dengan kondisi vakum maka titik didih

nira akan terjadi pada suhu 700 C. Produk yang dihasilkan dalam proses penguapan adalah nira kental . KRISTALISASI Proses kristalisasi adalah proses pembentukan kristal gula. Sebelum dilakukan kristaliasi dalam pan masak ( crystallizer ) nira kental terlebih dahulu direaksikan dengan gas SO2 sebagai bleaching dan untuk menurunkan viskositas masakan (nira). Dalam proses kristalisasi gula dikenal sistem masak ACD, ABCD, ataupun ABC. Tingkat masakan (kristalisasi) tergantung pada kemurnian nira kental. Apabila HK nira kental > 85 % maka dapat dilakukan empat tingkat masakan (ABCD). Dan apabila HK nira kental < 85 % dilakukan tiga tingkat masakan (ACD). Pada saat ini dengan kondisi bahan baku yang rendah pabrik gula menggunakan sistem masakan ACD, dengan masakan A sebagai produk utama. Langkah pertama dari proses kristalisasi adalah menarik masakan (nira pekat) untuk diuapkan airnya sehingga mendekati kondisi jenuhnya. Dengan pemekatan secara terus menerus koefisien kejenuhannya akan meningkat. Pada keadaan lewat jenuh maka akan terbentuk suatu pola kristal sukrosa. Setelah itu langkah membuat bibit, yaitu dengan memasukkan bibit gula kedalam pan masak kemudian melakukan proses pembesaran kristal. Pada proses masak ini kondisi kristal harus dijaga jangan sampai larut kembali ataupun terbentuk tidak beraturan. Setelah diperkirakan proses masak cukup, selanjutnya larutan dialirkan ke palung pendingin(receiver) untuk proses Na Kristalisasi. Tujuan dari palung pendingin ialah : melanjutkan proses kristalisasi yang telah terbentuk dalam pan masak, dengan adanya pendinginan di palung pendingin dapat menyebabkan penurunan suhu masakan dan nilai kejenuhan naik sehingga dapat mendorong menempelnya sukrosa pada kristal yang telah terbentuk. Untuk lebih menyempurnakan dalam proses kristalisasi maka palung pendingin dilengkapi pengaduk agar dapat sirkulasi PEMISAHAN (Centrifugal Process) Setelah masakan didinginkan proses selanjutnya adalah pemisahan. Proses pemisahan kristal gula dari larutannya menggunakan alat centrifuge atau puteran. Pada alat puteran ini terdapat saringan, sistem kerjanya yaitu dengan menggunakan gaya sentrifugal sehingga masakan diputar dan strop atau larutan akan tersaring dan kristal gula tertinggal dalam puteran. Pada proses ini dihasilkan gula kristal dan tetes. Gula kristal didinginkan dan dikeringakan untuk menurunkan kadar airnya. Tetes di transfer ke Tangki tetes untuk di jual. PROSES PACKING Gula Produk dikeringkan di talang goyang dan juga diberikan hembusan uap kering. Produk gula setelah mengalami proses pengeringan dalam talang goyang, ditampung terlebih dahulu ke dalam sugar bin, selanjutnya dilakukan pengemasan atau pengepakan. Berat gula dalam pengemasan untuk masing-masing pabrik gula tidak sama, ada yang per sak plastiknya 25 kg atau 50 kg. Setelah itu gula yang berada di sak plastik tidak boleh langsung dijahit, harus dibuka dulu supaya temperatur gula dalam sak plastik mengalami penurunan suhu/temperatur. Suhu gula dalam karung tidak boleh lebih dari 30 oC/suhu kamar, setelah gula dalam plastik dinyatakan dingin maka boleh dijahit. Jika gula dalam sak plastik dalam keadaan panas dijahit maka berakibat penurunan kualitas gula.

Anda mungkin juga menyukai

- Spray DryerDokumen6 halamanSpray Dryermarthen togarBelum ada peringkat

- YuDokumen116 halamanYuHusna KamiliaBelum ada peringkat

- Analisis Kehilangan Minyak Pada Screw PressDokumen36 halamanAnalisis Kehilangan Minyak Pada Screw PressDunboush AprilBelum ada peringkat

- Bab Iv Saringan VacuumDokumen24 halamanBab Iv Saringan VacuumBang AjinBelum ada peringkat

- Proposal BioetanolDokumen29 halamanProposal Bioetanolsafira rachmaniaBelum ada peringkat

- 02 Laporan Praktek Kerja PS Madukismo - Fadhil Fahmi - I8316020Dokumen52 halaman02 Laporan Praktek Kerja PS Madukismo - Fadhil Fahmi - I8316020Fadhil FahmiBelum ada peringkat

- Bab Vi Tugas Khusus Rev1Dokumen12 halamanBab Vi Tugas Khusus Rev1kevin fernandoBelum ada peringkat

- Bab IV Pembahasan Topik Tugas Khusus KP (1) NewwwwwDokumen29 halamanBab IV Pembahasan Topik Tugas Khusus KP (1) NewwwwwRabiah 27Belum ada peringkat

- (123doc - VN) Pra Rancangan Pabrik Pembuatan Bio Oil Dengan Proses Pyrolysis Dari Batang Jagung Dengan Kapasitas 2 250 Ton TahunDokumen256 halaman(123doc - VN) Pra Rancangan Pabrik Pembuatan Bio Oil Dengan Proses Pyrolysis Dari Batang Jagung Dengan Kapasitas 2 250 Ton Tahundhika100% (1)

- Laporan PKL - Savira FarizqyDokumen101 halamanLaporan PKL - Savira FarizqyAyik SevenfoldBelum ada peringkat

- LAPORAN AKHIR MixingDokumen22 halamanLAPORAN AKHIR MixingAnnisa Ramadhani ChandraBelum ada peringkat

- 4506S1TKCE60332018 - Perancangan Pabrik Kimia I - Pertemuan 8 - TugasDokumen2 halaman4506S1TKCE60332018 - Perancangan Pabrik Kimia I - Pertemuan 8 - TugasDea MirandaBelum ada peringkat

- Makalah - PIP - Multiple Effect EvaporatorDokumen18 halamanMakalah - PIP - Multiple Effect Evaporatormaulia ulfaBelum ada peringkat

- Neraca MassaDokumen268 halamanNeraca MassaCapten Hok100% (2)

- Utilitas Air PT Petrokimia Kel.5Dokumen10 halamanUtilitas Air PT Petrokimia Kel.5Nur WidyaBelum ada peringkat

- LAMPIRAN Tugas DistilasiDokumen41 halamanLAMPIRAN Tugas DistilasiSindi SindiBelum ada peringkat

- EkotekDokumen29 halamanEkotekRisad She NappholeontBelum ada peringkat

- DPKE-Penentuan Kapasitas Dan Lokasi PabrikDokumen113 halamanDPKE-Penentuan Kapasitas Dan Lokasi Pabrikvinky sulistyawatiBelum ada peringkat

- Aplikasi Cooler Di IndustriDokumen7 halamanAplikasi Cooler Di IndustriDerlia Mutiara SariBelum ada peringkat

- Laporan Tugas KhususDokumen38 halamanLaporan Tugas Khususmifta hudinBelum ada peringkat

- Laporan KP Furnace CDII UNSRIDokumen136 halamanLaporan KP Furnace CDII UNSRInuraldylaaaBelum ada peringkat

- Laporan Tugas Khusus Evaluasi Rotary Dryer Pabrik Phonska Bur-IIDokumen14 halamanLaporan Tugas Khusus Evaluasi Rotary Dryer Pabrik Phonska Bur-IIBurhanudin Ardiansyah88% (8)

- BAB IV (Tugas Khusus)Dokumen9 halamanBAB IV (Tugas Khusus)delviBelum ada peringkat

- Makalah UtilitasDokumen102 halamanMakalah UtilitasMerrison AkhzulBelum ada peringkat

- Integrasi PanasDokumen4 halamanIntegrasi PanasMaria AdveniBelum ada peringkat

- Analisa Performa Pre Evaporator Pabrik GulaDokumen28 halamanAnalisa Performa Pre Evaporator Pabrik GulaAngga AdytaBelum ada peringkat

- Tugas Perancangan Pabrik Pembuatan Bioetanol Dari Kulit Kakao Dengan Kapasitas 51Dokumen4 halamanTugas Perancangan Pabrik Pembuatan Bioetanol Dari Kulit Kakao Dengan Kapasitas 51Ahlun Nazar100% (1)

- Neraca Energi Pada Juice HeaterDokumen5 halamanNeraca Energi Pada Juice HeaterPra TiwiBelum ada peringkat

- Hubungan Atau Interaksi Dan Etika Profesi Terhadap Industri Teknik KimiaDokumen22 halamanHubungan Atau Interaksi Dan Etika Profesi Terhadap Industri Teknik Kimiaindah dwi lestariBelum ada peringkat

- BAB 1 Prarancangan Pabrik Metil BenzoatDokumen10 halamanBAB 1 Prarancangan Pabrik Metil BenzoatArie Eko100% (2)

- StrippingDokumen18 halamanStrippingdhimassetyaDsetiawan100% (3)

- Neraca MassaDokumen11 halamanNeraca MassaRicky Putra SiregarBelum ada peringkat

- Lampiran I Neraca MassaDokumen34 halamanLampiran I Neraca MassaAdy KunchoroBelum ada peringkat

- Tugas Khusus Boiler Unit 1Dokumen27 halamanTugas Khusus Boiler Unit 1trisnadewiBelum ada peringkat

- Belum FixDokumen15 halamanBelum Fixester0% (1)

- Tugas KhususDokumen19 halamanTugas KhususMelly Niccelly Ardila100% (1)

- BA - Gambar Teknik 2013 Dikumpul PDFDokumen55 halamanBA - Gambar Teknik 2013 Dikumpul PDFAndi Muh Faizal80% (5)

- Syifaprilia (161734030) - Simulasi Pompa Dengan HysysDokumen8 halamanSyifaprilia (161734030) - Simulasi Pompa Dengan HysysSyifaprilia NBelum ada peringkat

- Flash TankDokumen7 halamanFlash TankRantau SilalahiBelum ada peringkat

- Lampiran A Neraca MassaDokumen26 halamanLampiran A Neraca MassaUncuyBelum ada peringkat

- DRYER Contoh SoalDokumen1 halamanDRYER Contoh SoalDina FebriaristaBelum ada peringkat

- Pabrik Pupuk FosfatDokumen3 halamanPabrik Pupuk FosfatAditya Whisnu HeryudhantoBelum ada peringkat

- Presentasi KP Semen IndonesiaDokumen54 halamanPresentasi KP Semen IndonesiaUkas RiyupiBelum ada peringkat

- 123dok Pra Rancangan Pabrik Pembuatan Asam Sitrat Melalui Proses Fermentasi Dari Kulit Nenas Dengan KapasitDokumen341 halaman123dok Pra Rancangan Pabrik Pembuatan Asam Sitrat Melalui Proses Fermentasi Dari Kulit Nenas Dengan KapasitReskiBelum ada peringkat

- Tugas PAP - Kelas A - Kelompok 01 - Thickener Dan CycloneDokumen51 halamanTugas PAP - Kelas A - Kelompok 01 - Thickener Dan CycloneVera DonaBelum ada peringkat

- 123dok Pembuatan+Etil+Akrilat+Dari+Esterifikasi+Asam+Akrilat+dengan+Etanol PDFDokumen346 halaman123dok Pembuatan+Etil+Akrilat+Dari+Esterifikasi+Asam+Akrilat+dengan+Etanol PDFEsti EswiasBelum ada peringkat

- Bab Ix. Utilitas Prarancangan Pabrik Anilin Dari NitrobenzeneDokumen33 halamanBab Ix. Utilitas Prarancangan Pabrik Anilin Dari NitrobenzeneSasqia Orina Safitri100% (2)

- NM Tanpa ReaksiDokumen10 halamanNM Tanpa ReaksiBoy Presley100% (1)

- Pra Rancangan Pabrik Propilen GlikolDokumen14 halamanPra Rancangan Pabrik Propilen GlikolSamuel Armawan SandiBelum ada peringkat

- Aplikasi Absorbsi Pada PT PUSRIDokumen13 halamanAplikasi Absorbsi Pada PT PUSRIEka Safitri100% (1)

- Skripsi FullDokumen214 halamanSkripsi Fullraynal_rahman6641Belum ada peringkat

- BAB III Stasiun PemurnianDokumen24 halamanBAB III Stasiun PemurnianIlham MuhammadBelum ada peringkat

- AppendixDokumen314 halamanAppendixRega LinzaBelum ada peringkat

- Metodologi Penelitian Teknik KimiaDokumen14 halamanMetodologi Penelitian Teknik KimiaFaris NaufalBelum ada peringkat

- Produksi UREA Dengan Proses Snamprogetti (Gabriella - Merina)Dokumen14 halamanProduksi UREA Dengan Proses Snamprogetti (Gabriella - Merina)Gabriella Leman50% (2)

- Neraca MassaDokumen5 halamanNeraca Massasuhendrienk100% (2)

- Ki-Atk 1-MateriDokumen5 halamanKi-Atk 1-MateriKhoeru AnnisaBelum ada peringkat

- Neraca MassaDokumen12 halamanNeraca MassaZulfa Wulandari RasyidBelum ada peringkat

- Makalah Bioproses Kelompok 4Dokumen12 halamanMakalah Bioproses Kelompok 4sisco butarBelum ada peringkat

- Laporan Neraca Massa Dan Energi...Dokumen17 halamanLaporan Neraca Massa Dan Energi...Yogi Asmamet100% (1)

- Naskah Sesi 910-AMDAL PDFDokumen15 halamanNaskah Sesi 910-AMDAL PDFHildayanti MustikasariBelum ada peringkat

- Brosur ISO 14001Dokumen2 halamanBrosur ISO 14001zaki suhartoBelum ada peringkat

- Peraturan Mentri PDFDokumen23 halamanPeraturan Mentri PDFGilang RamadhanBelum ada peringkat

- Report 1 PDFDokumen2 halamanReport 1 PDFGilang RamadhanBelum ada peringkat

- Bagian 9 tl3104Dokumen11 halamanBagian 9 tl3104Diki MuhammadBelum ada peringkat

- Bab ViiDokumen10 halamanBab ViiGilang RamadhanBelum ada peringkat

- BAB I AbfcDokumen3 halamanBAB I Abfcdevisolabrenda_93Belum ada peringkat

- Bab 2Dokumen12 halamanBab 2Gilang RamadhanBelum ada peringkat

- Dfatra PustakaDokumen1 halamanDfatra PustakaGilang RamadhanBelum ada peringkat

- Analisis Tingkat KepipihanDokumen1 halamanAnalisis Tingkat KepipihanGilang RamadhanBelum ada peringkat

- Bab IDokumen2 halamanBab IGilang RamadhanBelum ada peringkat

- Fitria LamaranDokumen1 halamanFitria LamaranGilang RamadhanBelum ada peringkat

- Daftar Gambar: Tinggi Antar Muka Vs Waktu Untuk Sampel Tepung Beras Rose BrandDokumen2 halamanDaftar Gambar: Tinggi Antar Muka Vs Waktu Untuk Sampel Tepung Beras Rose BrandGilang RamadhanBelum ada peringkat

- Abs TrakDokumen2 halamanAbs TrakFahmi Maulana YanuarBelum ada peringkat

- Chapter IDokumen3 halamanChapter IAndy SidabutarBelum ada peringkat

- Bab IiDokumen4 halamanBab IiGilang RamadhanBelum ada peringkat

- Abstrak AsDokumen1 halamanAbstrak AsGilang RamadhanBelum ada peringkat

- 1185 2453 1 SMDokumen19 halaman1185 2453 1 SMMelinda WardaniBelum ada peringkat

- 125 460 1 PBDokumen18 halaman125 460 1 PBRizka Nurbaiti LubisBelum ada peringkat

- Abstrak SabunDokumen1 halamanAbstrak SabunGilang RamadhanBelum ada peringkat

- Lembar Pengesahan2Dokumen3 halamanLembar Pengesahan2Gilang RamadhanBelum ada peringkat

- FrambusiaDokumen5 halamanFrambusiaGilang RamadhanBelum ada peringkat

- BAB I AjengDokumen4 halamanBAB I AjengGilang RamadhanBelum ada peringkat

- BAB I KrotografiDokumen2 halamanBAB I KrotografiGilang RamadhanBelum ada peringkat

- Uji Stabilitas Zat Warna Dari Daun Pandan (Pandanus Amaryllifolius) Menggunakan SpektrofotometerDokumen13 halamanUji Stabilitas Zat Warna Dari Daun Pandan (Pandanus Amaryllifolius) Menggunakan SpektrofotometerNda AzzaBelum ada peringkat

- CoverDokumen1 halamanCoverGilang RamadhanBelum ada peringkat

- Lembar PenugasanDokumen2 halamanLembar PenugasanGilang RamadhanBelum ada peringkat

- Materi Ikatan Kimia PDF 31Dokumen16 halamanMateri Ikatan Kimia PDF 31Gilang RamadhanBelum ada peringkat

- Integral RangkapDokumen19 halamanIntegral RangkapGilang RamadhanBelum ada peringkat

- 1001 Soal Solusi Uts Kalkulus IIDokumen43 halaman1001 Soal Solusi Uts Kalkulus IIMuhammad Afif100% (1)