Destructive Test (Hardness Test)

Diunggah oleh

dimas satriya adhi nugrahaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Destructive Test (Hardness Test)

Diunggah oleh

dimas satriya adhi nugrahaHak Cipta:

Format Tersedia

LAPORAN

UJI KEKERASAN

(HARDNESS TEST)

BAB 1

PENDAHULUAN

Uji Kekerasan

( Hardness Test )

I. Tujuan Instruksional Umum

Mahasiswa mampu melakukan pengujian kekerasan ( hardness test ) terhadap

suatu material dengan beberapa metode

ll. Tujuan Instruksional Khusus

1) Mahasiswa mampu melakukan pengujian kekerasan ( hardness test ) terhadap suatu

material dengan metode Brinell

2) Mahasiswa mampu melakukan pengujian kekerasan ( hardness test ) terhadap suatu

material dengan metode Rockwell

BAB II

DASAR TEORI

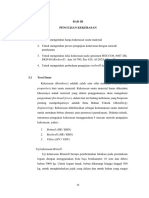

Kekerasan ( hardness ) suatu bahan boleh jadi merupakan sifat mekanik yang

paling penting, karena pengujian sifat ini dapat digunakan untuk menguji homogenitas

suatu material, selain itu dapat digunakan untuk mengetahui sifat-sifat mekanik yang

lainnya. Beberapa sifat bahan yang berhubungan dengan kekerasan ditunjukkan pada

gambar 3.1.

Gambar 3.1 Sifat-sifat mekanik yang berhubungan dengan kekerasan

Istilah kekerasan ( hardness ) sebenarnya sangat sulit untuk didefinisikan secara

tepat, karena setiap bidang ilmu memberikan definisinya sendiri-sendiri. Meskipun

demikian dalam tinjauan teknik ( engineering ) yang menyangkut logam, satu definisi

menyatakan bahwa kekerasan adalah kemampuan suatu bahan untuk tahan terhadap

indentasi / penetrasi atau abrasi.

Ada beberapa metode pengujian kekerasan yang digunakan untuk menguji

kekerasan logam, yaitu :

1) Metode Pengujian Kekerasan Brinell

2) Metode Pengujian Kekerasan Vickers

3) Metode Pengujian Kekerasan Rockwell

4) Metode Pengujian Kekerasan Rockwell Superficial

5) Metode Pengujian Kekerasan Knoop

6) Metode Pengujian Kekerasan Shore Scleroscope

7) Metode Pengujian Kekerasan Sonodur

8) Metode Pengujian Kekerasan Moh

Hardness

Strength

Ductility

Brittleness

9) Metode Pengujian Kekerasan File

Dari kesembilan metode tersebut hanya dua saja yang akan dibahas, yaitu Brinell

dan Rockwell.

Metode Pengujian Kekerasan Brinell

Brinell merupakan metode pengujian kekerasan yang paling tua, meskipun

demikian masih banyak digunakan. Beberapa hal yang perlu diperhatikan pada metode

pengujian kekerasan Brinell adalah sebagai berikut :

1. Spesimen harus memenuhi persyaratan :

- rata dan halus

- ketebalan minimal 6 mm

- dapat ditumpu dengan baik dan permukaan uji harus horisontal

2. Indentor yang digunakan adalah bola baja yang telah dikeraskan, namun untuk bahan

yang sangat keras ( sampai 650 BHN ) digunakan bola dari karbida tungsten. Jarak

antara titik pengujian minimal dua kali diameter tapak indentasi.

3. Pemakaian beban (P) dan diameter indentor (D) harus memenuhi syarat perbandingan

P/D

2

= 30 untuk baja, 10 untuk tembaga dan paduannya serta 5 untuk alumunium dan

paduannya.

4. Pada pelaksanaannya, pengujian kekerasan ini dilakukan dengan menekankan indentor

pada permukaan spesimen selama 10 15 detik (gambar 3.2.a-c).

a.Sebelum indentasi b.Saat indentasi c.Setelah indentasi d.Pengukuran diameter pada layar

Gambar 3.2. Metode Pengujian Kekerasan Brinell

5. Nilai kekerasan pengujian ini dinyatakan dalam satuan BHN ( Brinell Hardness

Number ) yang dihitung berdasarkan diameter indentasi dengan persamaan sebagai

berikut :

BHN = 2P/[(D){D (D

2

d

2

)

1/2

}](3.1)

Dimana P = gaya tekan (kg)

1

d

2

d

D = diameter bola indentor (mm)

d = diameter indentasi ( [d

1

+d

2

]/2 ) dalam mm

6. Penulisan nilai kekerasan seperti contoh berikut : 150 BH 2,5/150 10

Dimana : 150 = nilai kekerasan

BH=metode pengujian Brinell

2,5 = diameter indentor

150 = gaya pembebanan (N)

10 = waktu pembebanan (detik)

7. Karena pengukuran dilakukan secara manual, maka memberi peluang untuk terjadinya

kesalahan ukur. Kesalahan itu dimungkinkan terutama pada saat pemokusan obyek

pada layar, peletakan alat ukur pada obyek dan pembacaan pengukurannya. Sehingga

di perlukan ketelitian dalam mengukur hasil indentasi.

Metode Pengujian Rockwell

Berbeda dengan metode Brinell yang masih menggunakan pengukuran manual,

dengan metode Rockwell nilai kekerasan langsung dapat dibaca pada skala yang

terdapat pada mesin. Beberapa hal yang perlu diperhatikan pada metode pengujian

kekerasan Rockwell adalah sebagai berikut :

1. Spesimen harus memenuhi persyaratan :

- rata dan halus

- dapat ditumpu dengan baik dan permukaan uji harus horisontal

2. Metode Rockwell mempunyai beberapa skala pengukuran, dimana pemakaiannya

tergantung pada kombinasi jenis indentor dan beban utama yang digunakan. Ada tiga

jenis indentor dengan tiga jenis beban utama, sehingga terdapat sembilan kombinasi

sebagaimana ditunjukan pada gambar 3.4. sedangkan jenis skala dan kombinasi jenis

indentor dengan beban utama ditunjukkan pada tabel 3.1.

Gambar 3.3. Jenis indentor dan jenis beban utama serta kombinasinya

pada metode pengujian kekerasan Rockwell

Tabel 3.1. Jenis-jenis skala pada pengujian kekerasan Rockwell

Skala Rockwell Indentor Beban (Kg) Satuan

C Kerucut intan (DP) 150 R

C

D Kerucut intan (DP) 100 R

D

A Kerucut intan (DP) 60 R

A

G Bola 1/16 150 R

G

B Bola 1/16 100 R

B

F Bola 1/16 60 R

F

K Bola 1/8 150 R

K

E Bola 1/8 100 R

E

H Bola 1/8 60 R

H

3. Pada pelaksanaan metode ini, mula-mula spesimen diberi indentasi awal dengan

beban minor 10 kg, setelah itu baru diberi beban utama ( 60 kg, 100 kg atau 150 kg )

selama 10 15 detik.

4. Setelah spesimen dibebaskan dari kedua beban tersebut maka jarum skala akan

menunjuk beberapa nilai kekerasan dari spesimen tersebut.

5. Penulisan nilai seperti contoh berikut : 73 R

c

, dimana 73 nilai kekerasannya,

sedangkan R

c

adalah skala yang digunakan.

6.

Gambar. 3.4. Metode pengujian Rockwell skala C

7. Selain tergantung kombinasi jenis indentor dan jenis beban, maka pemakaian skala

dalam Rockwell juga tergantung pada jenis material yang akan diuji. Sebagai

contoh, Rockwell B untuk logam secara umum, Rockwell C untuk logam yang

keras, Rockwell A untuk logam yang sangat keras. Kesalahan pemakaian kombinasi

indentor dan beban dengan material yang diuji akan menyebabkan tidak akuratnya

hasil pengujian.

BAB III

METODOLOGI

Material

1. Mesin uji dan perlengkapannya

2. Spesimen

3. Polisher

4. Kertas Gosok

5. Etching Reagent

Peralatan

1. Mesin Uji Kekerasan

2. Satu set indentor uji kekerasan

3. Hand grinding

4. Stopwatch

5. Obeng minus

Gambar Kerja

a.Spesimen setelah grinding b.Diberi garis pengarah c.Tapak ndentasi

Gambar 3.5 Spesimen untuk pengujian kekerasan

RockwellC

RockwellA

Brinell

Langkah Kerja

1.a) Bersihkan permukaan specimen dan permukaan harus datar

b) Haluskan permukaan dengan mesin polister

c) Lakukan etsa untuk specimen lasan

d) Setelah tampak daerah BM, HAZ, WM lakukan prosedur berikutnya

2. Pasang indentor sesuai dengan pengujian yang dilakukan

3. Atur beban yang akan diberikan

4. Letakkan specimen pada landasan

5. Berikan pembebanan pada specimen

6. Lepakkan pembebanan sesuai dengan waktu yang telah ditentukan.

7. Untuk pengujian Rockwell hanya kekerasan langsung dapat dibaca pada meisn uji setelah

beban dilepaskan untuk Brinell dan Vickers setelah beban dilepaskan diukur beban

indentasinya di layar mesin.

8. Lakukan analisa

BAB IV

ANALISA DATA

DATA HASIL PENGUJIAN DAN PERHITUNGAN BRINELL

No.

BRINELL HARDNESS TEST

Load (P) : 187,5 kg

Identor : Bola Baja

Time : 15 s

Diameter : 2,5 mm

BM

(mm)

HAZ

(mm)

WM

(mm)

1 0.825 - -

2 0,85 - -

3 0,68 - -

Perhitungan

1. BHN

) (

2

2 2

d D D D

P

) ) 825 . 0 ( ) 5 , 2 ( 5 , 2 ( 5 , 2 14 , 3

5 . 62 2

2 2

mm mm mm mm

kg x

) 36 , 2 5 , 2 ( 85 , 7

125

mm mm mm

kg

2

099 , 1

125

mm

kg

15 5 , 62 / 5 , 2 739 , 113 BH

2. BHN

) (

2

2 2

d D D D

P

) ) 85 , 0 ( ) 5 , 2 ( 5 , 2 ( 5 , 2 14 , 3

5 , 62 2

2 2

mm mm mm mm

kg

) 35 , 2 5 , 2 ( 85 , 7

125

mm mm mm

kg

2

1775 , 1

125

mm

kg

15 5 , 62 / 5 , 2 157 , 106 BH

3. BHN

) (

2

2 2

d D D D

P

) ) 68 , 0 ( ) 5 , 2 ( 5 , 2 ( 5 , 2 14 , 3

5 . 62 2

2 2

mm mm mm mm

kg

) 40 , 2 5 , 2 ( 85 , 7

125

mm mm mm

kg

2

785 , 0

125

mm

kg

15 5 , 62 / 5 , 2 235 , 159 BH

Rata-rata BHN pada Base Metal (BM) =

3

BHNtotal

=

3

131 , 379

= 15 - 2,5/62,5 BH 126,377

Jadi nilai Kekerasan pada Base Metal = 15 - 2,5/62,5 BH 126,377

DATA HASIL PENGUJIAN DAN PERHITUNGAN VICKERS

VICKERS HARDNESS TEST

Load (P) :62,5kg

Identor : intan piramida

Time : 15 s

Material : Baja

BM

(mm)

HAZ

(mm)

WM

(mm)

1 0,765 - -

2 0,745 - -

3 0.77 - -

VI.2.I Perhitungan

1. DPH

2

)) 2 / sin( 2 (

d

P

2

765 . 0

)) 2 / 136 sin( 5 , 62 2 (

585 , 0

68 sin 125

585 , 0

897 , 115

15 / 5 , 62 114 , 198 DPH

2. DPH

2

)) 2 / sin( 2 (

d

P

2

745 . 0

)) 2 / 136 sin( 5 , 62 2 (

2

745 . 0

68 sin 125

555 , 0

897 , 115

15 / 5 , 62 823 , 208 DPH

3. DPH

2

)) 2 / sin( 2 (

d

P

2

77 . 0

)) 2 / 136 sin( 5 , 62 2 (

2

77 . 0

68 sin 125

5929 , 0

897 , 115

15 / 30 474 , 195 DPH

Rata-Rata DPH pada Base Metal (BM)

3

totalDPH

3

411 , 602

=200,80 DPH 62,5/15

jadi nilai kekerasan pada base metal = 200,80 DPH 62,5 / 15

IV.3 DATA HASIL PENGUJIAN DAN PERHITUNGAN ROCKWELL B

ROCKWELL B HARDNESS TEST

Load (P) : 187,5 kg

Identor : intan 120

Time : 15 s

BM

(mm)

HAZ

(mm)

WM

(mm)

1 51,7 53,8 52,9

2 52,8 52,5 55,8

3 53,4 55,3 56,3

IV.3.I perhitungan

IV.3.I.I Base metal (BM)

Rata rata nilai kekerasan

( 51,7+52,8+53,4)/3 = 52,6 RB

IV.3.I.2 HAZ

Rata rata nilai kekerasan

(53,8+52,5+53,4)/3 = 53,23 RB

IV.3.I.3 WM

Rata rata nilai kekerasan

(52,9+55,8+56,3)/3 = 55 RB

BAB V

Analisa & Perbandingan Hasil Pengujian

a. Metode Brinell

Spesimen pengujian harus memiliki permukaan yang rata dan halus. Indentor

yang digunakan yaitu bola baja yang dikeraskan. Pengukuran kekerasan dilakukan

secara manual, maka ada peluang terjadi kesalahan ukur, terutama saat

pemokusan obyek pada layar, peletakan alat ukur pada obyek, pembacaan pengukuran,

dan kesesuaian beban dengan material.

b Metode Rockwell

Spesimen pengujian harus memiliki permukaan yang rata dan halus. Indentor

yang digunakan yaitu kerucut intan. Pengukuran kekerasan dapat langsung dibaca pada

skala yang terdapat pada mesin, sehingga kecil kemungkinan terjadi kesalahan ukur.

Apabila terjadi kesalahan ukur, maka disebabkan oleh kesalahan pemakaian kombinasi

indentor dan beban dengan jenis material yang diuji, dan kesesuaian beban dengan

material.

Analisa Rockwell

Berdasarkan hasil perhitungan dan percobaan, skala dari uji Rockwell yang

benar adalah Rockwell A. Karena nilai kekerasan yang didapat dari hasil percobaan

hampir sama dengan nilai yang didapat dengan perhitungan. Sedangkan pada Rockwell

C nilai yang didapat dari percobaan jauh berbeda dengan hasil perhitungan.

Kesimpulan

Uji kekerasan ( hardness test ) merupakan salah satu cara untuk menguji

kekerasan suatu bahan / material dengan cara memberi beban ( indentasi/penetrasi )

pada material tersebut. Yang perlu diingat saat melakukan percobaan ini ialah material

yang akan diuji harus mempunyai permukaan yang rata dan halus. Metode Brinell

masih menggunakan pengukuran secara manual, sedangkan pada metode Rockwell,

nilai kekerasan dapat langsung dibaca pada skala yang terdapat pada mesin. Dari sini

dapat disimpulkan bahwa pengujian kekerasan yang paling akurat ialah dengan

menggunakan metode Rockwell, karena dilakukan secara otomatis dan nilai kekerasan

dapat dibaca langsung pada skala di mesin uji kekerasan.

Daftar pustaka

1. Daniel A. Brandt [1985] Metallurgy Fundamental. The Goodheart Willcox. .

Inc, USA

2. Wachid Suherman , Ir [1987], Diktat pengetahuan Bahan, Jurusan Teknik Mesin

FTI, ITS

3. Dosen Metallurgi, [1986], Petunjuk Praktikum Logam, Jurusan Teknik Mesin

FTI,ITS.

4. M.M. Munir,[2000], Modul Praktek Uji Bahan, Vol 1, jurusan Teknik Bangunan

Kapal, PPNS.

5. Prasojo Budi, [ 2003 ], Jobsheet Praktek Uji Bahan, Jurusan Teknik Permesinan

Kapal, PPNS.

Lampiran

Lembar kerja uji kekerasan

Tabel konversi

Lampiran gambar

LAMPIRAN GAMBAR

Gambar 1. Mesin Uji Kekerasan

Gambar 2. Spesimen

Anda mungkin juga menyukai

- Laporan Praktikum Uji Bahan - Hardness TestDokumen14 halamanLaporan Praktikum Uji Bahan - Hardness TestFitaBelum ada peringkat

- Uji KekerasanDokumen9 halamanUji KekerasankholisenangBelum ada peringkat

- Hardness Test Rev 100Dokumen20 halamanHardness Test Rev 100PwaBelum ada peringkat

- Hardness Test BahanDokumen16 halamanHardness Test BahanRengga AndryastamaBelum ada peringkat

- LAPORAN RESMI Uji Kekerasan (Hardness)Dokumen16 halamanLAPORAN RESMI Uji Kekerasan (Hardness)lutfiaditama100% (5)

- 1 Hardness TestDokumen18 halaman1 Hardness TestN Cyntia PutriBelum ada peringkat

- 2 Modul Uji Kekerasan (B)Dokumen33 halaman2 Modul Uji Kekerasan (B)noviaBelum ada peringkat

- Modul Kekerasan-1Dokumen12 halamanModul Kekerasan-1O29 ADINDA FITRI LESTARIBelum ada peringkat

- Laporan Pengujian Bahan Uji KerasDokumen10 halamanLaporan Pengujian Bahan Uji KerasRamadhan Mohammad Al-FariziBelum ada peringkat

- Laporan Resmi HardnessDokumen18 halamanLaporan Resmi HardnessPwaBelum ada peringkat

- LAPORAN RESMI Uji Kekerasan Hardness 0Dokumen16 halamanLAPORAN RESMI Uji Kekerasan Hardness 0Rafi Abdi CahyaBelum ada peringkat

- Modul Praktikum MetalurgiDokumen39 halamanModul Praktikum Metalurgikonversi energiBelum ada peringkat

- Uji KekerasanDokumen10 halamanUji Kekerasankhoiril anwarBelum ada peringkat

- Bab Ii Material PDFDokumen31 halamanBab Ii Material PDFI Made Dwi 1IC01Belum ada peringkat

- Uji Keras - Kelompok 4Dokumen11 halamanUji Keras - Kelompok 4Mico Rahmat WibowoBelum ada peringkat

- Hardness RevisiDokumen21 halamanHardness Revisik317bBelum ada peringkat

- Hardness Test ProcedureDokumen6 halamanHardness Test Procedureseptha maulana suparmanBelum ada peringkat

- Laporan Praktikum HARDNESS TEST Kelompok 1 DM 5ADokumen43 halamanLaporan Praktikum HARDNESS TEST Kelompok 1 DM 5Aachmad syahrulBelum ada peringkat

- Fakhriza Pengujian Kekerasan Metode BrinnelDokumen9 halamanFakhriza Pengujian Kekerasan Metode Brinnelzefanya karstenBelum ada peringkat

- BAB III Modul 2 Pengujian KekerasanDokumen14 halamanBAB III Modul 2 Pengujian Kekerasandoni damaraBelum ada peringkat

- Hardness TestDokumen21 halamanHardness TestArdila RosidahBelum ada peringkat

- Bab IiiDokumen18 halamanBab IiiMuhammadFaridAnugerahShidqiBelum ada peringkat

- Pengujian BrinelDokumen23 halamanPengujian Brinelmuhammad suharnoBelum ada peringkat

- Rockwell HakimDokumen12 halamanRockwell Hakimarnel nicolaBelum ada peringkat

- Laporan Praktek Uji Kekerasan (Roughness Test) JikiDokumen20 halamanLaporan Praktek Uji Kekerasan (Roughness Test) Jikijiki hikmatullahBelum ada peringkat

- Uji KekerasanDokumen37 halamanUji KekerasanMUHKHOLIL RAHMANBelum ada peringkat

- Modul MaterialDokumen42 halamanModul Materialkonversi energiBelum ada peringkat

- PBM 4b Uji KekerasanDokumen27 halamanPBM 4b Uji KekerasanRico ArdiyantoBelum ada peringkat

- Destructive Test - Pengujian Kekerasan BDokumen22 halamanDestructive Test - Pengujian Kekerasan BAkhmadRiyantoBelum ada peringkat

- Hardness TEstDokumen20 halamanHardness TEstJajang Nur ZamanBelum ada peringkat

- Bab 1 Kekerasan Edisi 2009Dokumen14 halamanBab 1 Kekerasan Edisi 2009Ranto GunawanBelum ada peringkat

- Destructive TestDokumen58 halamanDestructive Testmuhammadrafliaulia281Belum ada peringkat

- Rencana Praktikum Material Teknik Semester Genap 2021 - 2022Dokumen33 halamanRencana Praktikum Material Teknik Semester Genap 2021 - 2022Paksi Handriansyah paksihandriansyah.2021Belum ada peringkat

- Hardness Test Kel 8Dokumen20 halamanHardness Test Kel 8Erfan WidodoBelum ada peringkat

- Laporan PraktikumDokumen19 halamanLaporan PraktikumDikaAnindyajatiBelum ada peringkat

- Materi DT - HardnessDokumen44 halamanMateri DT - HardnessAde KurniawanBelum ada peringkat

- Laporan Uji KekerasanDokumen43 halamanLaporan Uji KekerasanDicky Ceperist Pontianak100% (1)

- Tugas Macam2 LogamDokumen19 halamanTugas Macam2 Logamrafly muhammadBelum ada peringkat

- UJI KEKERASAN ArnelDokumen13 halamanUJI KEKERASAN Arnelarnel nicolaBelum ada peringkat

- Pengujian Brinell Dan Rockwell UmiDokumen11 halamanPengujian Brinell Dan Rockwell UmiUmi Masitha NuryasinBelum ada peringkat

- Laporan Praktikum Uji KekerasanDokumen22 halamanLaporan Praktikum Uji KekerasanwenpiferiyantoBelum ada peringkat

- Modul Praktikum Ilmu LogamDokumen19 halamanModul Praktikum Ilmu LogamBachtiar BarcelonistaBelum ada peringkat

- Laporan Uji Bahan Hardness Test-Kel 4-DM-VA - Reviewed by KGDokumen28 halamanLaporan Uji Bahan Hardness Test-Kel 4-DM-VA - Reviewed by KGLaili Shulfiani0% (1)

- Laporan Praktek Kekerasan Bahan Valentino Alfares AmbokDokumen13 halamanLaporan Praktek Kekerasan Bahan Valentino Alfares AmbokValen alvaresBelum ada peringkat

- Modul Uji KekerasanDokumen14 halamanModul Uji KekerasanMaulida Nur Hidayah YBelum ada peringkat

- Uji Kekerasan Kelompok 6 Kelas BDokumen30 halamanUji Kekerasan Kelompok 6 Kelas BMuhammad shafa SyandanaBelum ada peringkat

- Laporan Uji KekerasanDokumen23 halamanLaporan Uji KekerasanAldo Setyawan JayaBelum ada peringkat

- Laporan Praktikum Uji Kekerasan (Hardness Tess)Dokumen21 halamanLaporan Praktikum Uji Kekerasan (Hardness Tess)jefri sihombingBelum ada peringkat

- Modul KekerasanDokumen20 halamanModul KekerasanBayu PrastioBelum ada peringkat

- Laporan Praktikum Pengujian KekerasanDokumen16 halamanLaporan Praktikum Pengujian KekerasanSteven0% (1)

- Laporan Praktikum Hardness TestDokumen16 halamanLaporan Praktikum Hardness TestPadang WABelum ada peringkat

- Hardness TestDokumen11 halamanHardness TestIlham agung aribowoBelum ada peringkat

- HARDNESSDokumen8 halamanHARDNESSAndri Dwi PutraBelum ada peringkat

- Ajis Saputra 120170043 Uji KekerasanDokumen26 halamanAjis Saputra 120170043 Uji KekerasanAjis SaputraBelum ada peringkat

- Hardness Test - Pengertian, Prosedur, Jenis Metode Dan Acceptance CriteriaDokumen13 halamanHardness Test - Pengertian, Prosedur, Jenis Metode Dan Acceptance CriteriaShinichi MaulanaBelum ada peringkat

- 3 Pengujian KekerasanDokumen9 halaman3 Pengujian KekerasanKarolin FebiolaBelum ada peringkat

- Pengaruh Kondisi Permukaan Kayu Terhadap Kekuatan Sambungan Kayu Dengan Alat Penyambung PerekatDokumen10 halamanPengaruh Kondisi Permukaan Kayu Terhadap Kekuatan Sambungan Kayu Dengan Alat Penyambung Perekatdimas satriya adhi nugrahaBelum ada peringkat

- Presentation 1Dokumen47 halamanPresentation 1dimas satriya adhi nugrahaBelum ada peringkat

- Kuliah Statistik Materi Desain Eksperimen Dengan Metode Taguchi (Bab 5)Dokumen21 halamanKuliah Statistik Materi Desain Eksperimen Dengan Metode Taguchi (Bab 5)dimas satriya adhi nugrahaBelum ada peringkat

- Kesehatan Dan Keselamatan Kerja RadiasiDokumen73 halamanKesehatan Dan Keselamatan Kerja Radiasidimas satriya adhi nugraha100% (1)