Peleburan Besi Baja

Diunggah oleh

dhanny bahtiar100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

661 tayangan22 halamanmateri

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPT, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inimateri

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPT, PDF, TXT atau baca online dari Scribd

100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

661 tayangan22 halamanPeleburan Besi Baja

Diunggah oleh

dhanny bahtiarmateri

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPT, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 22

OLEH:

KELOMPOK 1

Arief Hidayatullah (111910101002)

Muslih muhammad (11191010....)

Luci....................(11191010....)

Besi, merupakan elemen kimia dengan

rumus Fe, yang secara teknik merupakan

material dengan kandungan Fe 99,8%

sampai 99,9% (electrolitic iron)

Baja adalah besi yang mengandung

karbon di bawah 2%. Sedangkan besi

dengan kadar karbon diatas 2% disebut

besi kasar (wrought iron), termasuk di

dalamnya besi cor dan pig iron.

Bahan baku pembuatan besi:

1.Sumber Fe: dalam bentuk pelet, sinter,

lump ore dan scrap

2.Reduktor: kokas, batubara, dan gas

alam

3.Batu kapur dan dolomit, untuk

membentuk slag sebagai pengikat

kotoran dan senyawa oksida

4.Udara dan oksigen untuk membakar

kokas.

Prinsip pembuatan besi: Mengambil unsur

oksigen dari bijih besi Fe2O3, Fe3O4, dll dengan

penambahan reduktor sehingga dihasilkan logam

Fe (proses reduksi). Bahan reduktor bisa dari gas

alam maupun batu bara.

Prinsip pembuatan baja: Mengatur kandungan

unsur terlarut dalam besi cair serta penambahan

unsur paduan dan meningkatkan kebersihannya

sampai menghasilkan baja dengan kualitas yang

diinginkan.

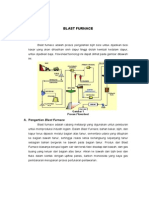

Peleburan besi tuang biasanya

dilakukan dalam tungku yang sering

disebut : Kupola.

Bentuk dan konstruksi Kupola

tersebut hampir sama dengan

konstruksi tanur tinggi (blast

furnace). . Bahan baku yang dilebur

terdiri dari ingot besi kasar yang

dihasilkan dari proses tanur tinggi,

ditambah dengan skrap baja ataupun

skrap besi tuang (return scrap).

Untuk mendapatkan proses peleburan yang baik

maka perbandingan antara muatan logam,

bahan bakar dan kebutuhan udara harus dijaga

sebaik mungkin.

Proses peleburan besi tuang dengan Kupola

biasanya terjadi secara kontinyu, artinya begitu

muatan logam mencair maka langsung mengalir

keluar tungku. Logam cair yang keluar dari

Kupola ditampung pada alat perapian depan

(forehearth) yang kemudian diangkut dengan

menggunakan ladel untuk dituang ke dalam

cetakan. Dengan proses peleburan seperti itu

maka sering kali mempersulit untuk melakukan

pengaturan komposisi kimia.

Kekurangan lainnya pada proses

peleburan dengan Kupola yaitu

logam cair mudah mengalami

kontaminasi oleh sulfur atau unsurunsur lainnya yang disebabkan oleh

bahan bakar kokas. Pengotoran

karena sulfur ini dapat menurunkan

sifat-sifat besi tuang.

Proses peleburan baja dapat dilakukan

dengan menggunakan bahan baku berupa

besi kasar (pig iron) atau berupa besi spons

(sponge iron). Disamping itu bahan baku

lainnya yang biasanya digunakan adalah

skrap baja dan bahan bahan penambah

seperti ingot ferosilikon, feromangan dan

batu kapur. Proses peleburan dapat dilakukan

pada tungku BOF (Basic Oxygen Furnace)

dan pada tungku busur listrik (Electric Arc

Furnace atau disingkat EAF).

Tanpa memperhatikan tungku atau proses

yang diterapkan, proses peleburan baja

pada umumnya mempunyai tiga tujuan

utama, yaitu :

1.mengurangi sebanyak mungkin bahan-bahan

impuritas.

2.mengatur kadar karbon agar sesuai dengan

tingkat

grade/spesifikasi baja yang

diinginkan.

3. menambah elemen-elemen pemadu yang

diinginkan.

Peleburan Baja Dengan BOF ini juga

termasuk proses yang paling baru

dalam industri pembuatan baja.

Konstruksi tungku BOF relative

sederhana, bagian luarnya dibuat dari

pelat baja sedangkan dinding bagian

dalamnya dibuat dari bata tahan api

(firebrick).

Kapasitas BOF ini biasanya bervariasi

antara 35 ton sampai dengan 200 ton.

Proses tanur oksigen basa ( Basix

Oxygen Furnace, BOF) menggunakan

besi kasar cair (65 85%) yang

dihasilkan oleh tanur tinggi sebagai

bahan dasar utama dicampur dengan

besi bekas (skrap baja) sebanyak (15

35%), batu kapur dan gas oksigen

(kemurnian 99,5%).

Gambar sketsa sebuah tungku BOF.

1.Dari segi waktu peleburannya yang

relatif singkat yaitu hanya berkisar

sekitar 60 menit untuk setiap proses

peleburan.

2.Tidak perlu tuyer dibagian bawah..

3.Phosphor dan Sulfur dapat terusir

dulu daripada karbon.

4.Biaya operasi murah.

Proses Peleburan Baja Dengan E.A.F

Proses peleburan dalam EAF ini menggunakan energi listrik.

Panas dihasilkan dari busur listrik yang terjadi pada ujung

bawah dari elektroda.

Energi panas yang terjadi sangat tergantung pada jarak

antara elektroda dengan muatan logam di dalam tungku.

Bahan elektroda biasanya dibuat dari karbon atau grafit.

Bahan baku yang dilebur biasanya berupa besi spons

(sponge iron) yang dicampur dengan skrap baja.

1.

2.

Peleburan baja dengan EAF ini dapat

menghasilkan kualitas baja yang lebih

baik karena tidak terjadi kontaminasi

oleh bahan bakar atau gas yang

digunakan untuk proses

pemanasannya.

Kapasitas tungku EAF ini dapat

berkisar antara 2 - 200 ton dengan

waktu peleburannya berkisar antara 3 6 jam.

DAN SEMOGA BERMANFAAT

Anda mungkin juga menyukai

- HSI Crusher Dewi Sri 03031281419157Dokumen12 halamanHSI Crusher Dewi Sri 03031281419157Faris NaufalBelum ada peringkat

- STUDI MATERIAL A516 GR 70 DAN A537 Cls 1 PADA TANGKI AMONIAK 11-TK-801 DAN 32-TK-801 DI PT. PETROKIMIA GRESIKDokumen11 halamanSTUDI MATERIAL A516 GR 70 DAN A537 Cls 1 PADA TANGKI AMONIAK 11-TK-801 DAN 32-TK-801 DI PT. PETROKIMIA GRESIKhanaBelum ada peringkat

- OPTIMASI TiO2Dokumen11 halamanOPTIMASI TiO2Sensam D'nutzBelum ada peringkat

- Blast Furnace ProsesDokumen8 halamanBlast Furnace ProsesRahayanti PrihartiniBelum ada peringkat

- Spesifikasi Rotary Kiln Pada Industri Pembuatan SemenDokumen25 halamanSpesifikasi Rotary Kiln Pada Industri Pembuatan SemenDheo Ebhee LouVeBelum ada peringkat

- Pembuatan Sponge Iron Dari Pellet Bijih Besi Dalam Rotary Kiln Di Lampung SelatanDokumen3 halamanPembuatan Sponge Iron Dari Pellet Bijih Besi Dalam Rotary Kiln Di Lampung SelatanJuan Carlos SihotangBelum ada peringkat

- Penjelasan Alur Proses Produksi SemenDokumen10 halamanPenjelasan Alur Proses Produksi SemenIzzy Rss OutsidersBelum ada peringkat

- PELEBURAN LOGAMDokumen12 halamanPELEBURAN LOGAMSatrio Asrori100% (1)

- KOKAS (COKE) DAN PENGGUNAANNYADokumen9 halamanKOKAS (COKE) DAN PENGGUNAANNYAFermi Dio AlfatyBelum ada peringkat

- Dapur AdukDokumen7 halamanDapur Adukrozy100% (1)

- Rotary KilnDokumen5 halamanRotary KilnMuhammad IkramullahBelum ada peringkat

- TINJAUAN PUSTAKA BAB IIDokumen8 halamanTINJAUAN PUSTAKA BAB IInurizzanieBelum ada peringkat

- Makalah PirolisisDokumen15 halamanMakalah Pirolisisendang100% (1)

- Makalah Proses Pembuatan Pipa BajaDokumen10 halamanMakalah Proses Pembuatan Pipa BajaAri BagaskaraBelum ada peringkat

- CokeDokumen4 halamanCokeGiannisa MashanafieBelum ada peringkat

- LAPORAN - KP - Indy Prasetya PDFDokumen54 halamanLAPORAN - KP - Indy Prasetya PDFHarbi PratamaBelum ada peringkat

- Proses Peleburan Baja di EAF (Electric Arc FurnaceDokumen13 halamanProses Peleburan Baja di EAF (Electric Arc FurnaceFahrizalAkhmad100% (1)

- ANALISIS K3 DI UNIT ROTARY KILNDokumen19 halamanANALISIS K3 DI UNIT ROTARY KILNRachmad FadlyBelum ada peringkat

- Laporan KKPDokumen72 halamanLaporan KKPNoe BgajoellanBelum ada peringkat

- Industri GelasDokumen11 halamanIndustri GelasYudha Permana100% (1)

- Pengolahan limbah industri semenDokumen12 halamanPengolahan limbah industri semenIwan Fauzi100% (1)

- Gasifikasi BatubaraDokumen19 halamanGasifikasi BatubaraFati Andari AlmahdiniBelum ada peringkat

- Tugas Neraca MassaDokumen12 halamanTugas Neraca MassaDina Eka PranataBelum ada peringkat

- Lampiran A Neraca Massa - September 2018Dokumen13 halamanLampiran A Neraca Massa - September 2018doku dokuBelum ada peringkat

- Utilitas Proses Konversi Energi Pada PLTUDokumen3 halamanUtilitas Proses Konversi Energi Pada PLTUDarnia AnitaBelum ada peringkat

- Faktor Dan Potensi Bahaya TanurDokumen10 halamanFaktor Dan Potensi Bahaya TanurPutu Yusna Armita100% (1)

- Logam Besi ProsesDokumen22 halamanLogam Besi ProsesAkou DanDi RikuBelum ada peringkat

- RefraktoriDokumen7 halamanRefraktoriovi saputra astamaBelum ada peringkat

- Smelting ReductionDokumen5 halamanSmelting ReductionAlbar100% (2)

- X.ki. Grinding & Sizing-1Dokumen36 halamanX.ki. Grinding & Sizing-1Niek EndangBelum ada peringkat

- Sejarah Penemuan BajaDokumen4 halamanSejarah Penemuan BajaHumble SBelum ada peringkat

- Bahan Bakar UtilitasDokumen36 halamanBahan Bakar UtilitasPratama BerdinantoBelum ada peringkat

- LogamPeleburanDokumen7 halamanLogamPeleburanMuhammad Zain NawwarBelum ada peringkat

- Jenis Pengaduk KoagulasiDokumen9 halamanJenis Pengaduk KoagulasiNada NoerhalimahBelum ada peringkat

- OPTIMASI PENGOLAHANDokumen45 halamanOPTIMASI PENGOLAHANTiara ParanBelum ada peringkat

- Proses AluminaDokumen9 halamanProses AluminaRiza RifaldyBelum ada peringkat

- Analisis Titik Leleh Abu BatubaraDokumen2 halamanAnalisis Titik Leleh Abu BatubaraFarisyah Melladia UtamiBelum ada peringkat

- Proses Pembuatan KokasDokumen12 halamanProses Pembuatan KokasHafiz Fikri100% (4)

- Intermediate Size ReductionDokumen10 halamanIntermediate Size ReductionFatonaRifkyP100% (1)

- METALURGIDokumen15 halamanMETALURGIikamelyaastutiBelum ada peringkat

- Pengolahan Bijih TembagaDokumen12 halamanPengolahan Bijih TembagaWimpywimpyBelum ada peringkat

- Proses Peleburan LogamDokumen9 halamanProses Peleburan LogamRoni Novison100% (3)

- Jurnal Pirolisis Oli BekasDokumen10 halamanJurnal Pirolisis Oli BekasDaryanto Eka PutraBelum ada peringkat

- PPTKDokumen16 halamanPPTKKwangbee HyewonBelum ada peringkat

- Solusi Komprehensif Dalam Menangani Phosphat Tak TerdeksiDokumen10 halamanSolusi Komprehensif Dalam Menangani Phosphat Tak TerdeksiarufatoBelum ada peringkat

- Chapter 17Dokumen20 halamanChapter 17Andre Satria MaulanaBelum ada peringkat

- Uas PPT Kris (Perunggu)Dokumen12 halamanUas PPT Kris (Perunggu)Syafaat PrayogiBelum ada peringkat

- PrintDokumen60 halamanPrintDenny SaputraBelum ada peringkat

- K3 Pelapisan LogamDokumen57 halamanK3 Pelapisan LogamDeannaBelum ada peringkat

- Pengertian Reverse Osmosis DAN MIXED BEDDokumen41 halamanPengertian Reverse Osmosis DAN MIXED BEDAsmi Ramadhani100% (2)

- Emas EkstraksiDokumen6 halamanEmas EkstraksiRhendy Al BorneyoBelum ada peringkat

- Baja PaduanDokumen15 halamanBaja PaduanErma Sulistyo R100% (2)

- PEMBENTUKAN BAJA DAN BESIDokumen10 halamanPEMBENTUKAN BAJA DAN BESIMirza FachrezBelum ada peringkat

- Cara Pembuatan BajaDokumen14 halamanCara Pembuatan Bajamira100% (1)

- Ilmubhnlasedit 1Dokumen47 halamanIlmubhnlasedit 1Azwan UkasahBelum ada peringkat

- Pengantar Proses ManufakturDokumen41 halamanPengantar Proses ManufakturAbrianto Akuan100% (1)

- PEMBENTUKAN BAJA SECARA SINGKATDokumen7 halamanPEMBENTUKAN BAJA SECARA SINGKATQori Aina IndriantiBelum ada peringkat

- Proses Pembuatan & Reaksi Kimia Besi-BajaDokumen21 halamanProses Pembuatan & Reaksi Kimia Besi-BajaSheikaroy NimoTvBelum ada peringkat

- Proses Pembuatan Baja KarbonDokumen5 halamanProses Pembuatan Baja KarbonAmin Gustilana SamsudinBelum ada peringkat

- Basic Oxygen Furnace (BOF)Dokumen4 halamanBasic Oxygen Furnace (BOF)Yosa_Riski50% (2)