JUDUL

Diunggah oleh

Andita Tri BudiantoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

JUDUL

Diunggah oleh

Andita Tri BudiantoHak Cipta:

Format Tersedia

Jurnal eco REKAYASA, Vol. 2, No.

1, Maret 2006

TINJAUAN PENAMBAHAN MICROSILICA DAN FLY ASH

TERHADAP KUAT TEKAN BETON MUTU TINGGI

Iin Damayanti* Abdul Rochman**

Iin Damayanti., alumnus jurusan Teknik Sipil, Univ. Muhammadiyah Surakarta.

Abdul Rochman, staf pengajar jurusan Teknik Sipil, Univ. Muhammadiyah Surakarta.

ABSTRAKSI

Kerusakan beton lebih banyak disebabkan oleh kerusakan pasta semen, dan jarang diakibatkan oleh

kehancuran agregat, maka untuk meningkatkan kekuatan beton dapat dilakukan dengan cara memperbaiki kekuatan

pasta semen. Ada berbagai cara yang dapat dilakukan, antara lain pemakaian faktor air-semen (f.a.s) rendah, dan

penambahan zat tambah mineral seperti mikrosilika, silica fume, maupun abu terbang (fly ash). Permasalahan kelecakan

(workability) yang diakibatkan pemakaian faktor air-semen yang rendah dapat diatasi dengan menambahkan zat

pengencer seperti plasticizer atau super plasticizer.

Penelitian ini bertujuan untuk mengetahui seberapa besar pengaruh penambahan mikro silika dan fly Ash

terhadap kuat tekan beton. Adukan beton dibuat dengan menggunakan f.a.s. 0,30 dan 0,40. Perencanaan campuran

menggunakan cara coba-coba berdasarkan formulasi Feret yang telah dimodifikasi oleh de Larrad. Komposisi

penambahan mikrosilika dan fly Ash adalah 0%;0%; 0%:10%; 2,5%:7,5%, 5%:5%; 7,5%:2,5%; 10%:0%. Benda uji

dibuat berbentuk silinder dengan ukuran diameter 15 cm dan tinggi 30 cm. Dari hasil penelitian diperoleh, nilai slump

akan semakin besar dengan bertambahnya kadar mikrosilika dan berkurangnya kadar fly Ash.

Dari hasil penelitian diperolah bahwa nilai slump adukan semakin besar seiring dengan bertambahnya kadar

mikrosilika dan berkurangnya fly ash. Nilai slump tertinggi adalah 9 cm pada f.a.s 0,30 untuk komposisi mikrosilika:fly

ash = 10%:0%. Berat jenis beton semakin menurun dengan meningkatnya kadar mikrosilika yang diikuti dengan

pengurangan fly ash, nilai tertinggi diperoleh pasa komposisi mikrosilika:fly ash = 0%:10%, yaitu 2,448 gram/cm3.

Kuat-tekan beton juga semakin besar seiring dengan bertambahnya kadar mikrosilika dan berkurangnya fly ash. Nilai

tertinggi adalah 66,736 MPa pada f.a.s 0,30 dan 59,456 MPa untuk f.a.s. 0,40 untuk komposisi mikrosilika:fly ash =

10%:0%.

Kata kunci: mikrosilika, fly ash, komposisi, kuat-tekan

PENDAHULUAN

Pada dekade terakhir, teknologi beton telah

mengalami perkembangan yang sangat pesat,

sedemikian rupa hingga pada saat ini beton

merupakan material konstruksi yang cukup bersaing.

Hal ini tidak lain disebabkan karena keberhasilan

mengembangkan beton mutu tinggi (high strength

concrete). Penggunaan beton mutu tinggi sangatlah

menarik, karena biaya ekstra yang dikeluarkan untuk

produksi beton tersebut seringkali lebih kecil

dibandingkan dengan penghematan konstruksi yang

didapat, terutama dari balok, plat, kolom dan

pondasi.

Beton mutu tinggi yang mempunyai kuattekan 60 MPa sampai 150 MPa terdiri dari portland

cement,

agregat,

bahan

tambah

kimia

(superplasticizer), dan bahan tambah mineral seperti

mikrosilika, atau abu terbang (fly ash). Akibat

mahalnya bahan-bahan tambah, maka penting sekali

dilakukakan optimalisasai campuran. Juga perlu

24

diperhatikan beberapa kekurangan dari beton mutu

tinggi, seperti panas hidrasi yang berlebihan dan

slump loss yang cepat.

Beton adalah campuran dari empat bahan

pokok yaitu; semen, agregat halus (pasir), agregat

kasar (batu pecah), dan air. Campuran tersebut jika

dituang dalam cetakan kemudian dibiarkan, maka

akan mengeras seperti batuan. Pengerasan ini terjadi

akibat adanya reaksi kimia antara air dan semen, dan

hal ini berjalan sesuai dengan berjalannya waktu

sehingga kekerasan beton tergantung dengan umur

campurannya. Sebagai bahan struktur, maka perlu

diketahui dari beton akan sifat-sifatnya seperti;

kekuatannya, kekakuannya, kekedapan air, keawetan

maupun ketahanan terhadap cuaca, dan beberapa

sifat tersebut dapat digambarkan dengan kuat-tekan

beton sehingga mutu beton biasanya cukup ditunjau

dari kuat-tekannya saja. Beberapa faktor yang

berpengaruh terhadap kuat-tekan beton antara lain;

Tinjauan Penambahan Microsilica dan Fly Ash..(Iin Damayanti, Abdul Rochman)

1. Faktor air-semen.

Faktor

air-semen

yang

merupakan

perbandingan berat antara berat air dan berat semen

yang dipakai pada campuran beton mempunyai

pengaruh yang besar terhadap tingkat kelecakan

adukan dan kuat-tekan beton. Semakin besar nilai

f.a.s. suatu campuran beton maka semakin mudah

pengerjaannya, namun kuat tekan beton yang

dihasilkan

menjadi

semakin

rendah.

Dan

kebalikannya semakin kecil nilai f.a.s. suatu

campuran beton maka kuat tekan beton yang

dihasilkan menjadi semakin tinggi, namun adukan

beton semakin sukar dikerjakan atau pemadatannya

menjadi lebih sulit. Pada dasarnya semen

membutuhkan air sekitar 30% berat semen untuk

bereaksi secara sempurna.

2. Jenis dan jumlah seman.

Jenis semen ikut menentukan kuat-tekan

beton, hal ini terkait dengan komposisi yang senyawa

kimia yang terkandung dalam semen. Persyaratan

Umum Bahan Bangunan di Indonesia membagi

semen Portland dalam 5 jenis. Pembagian tersebut

berdasarkan pada; kecepatan reaksi hidrasi, panas

hidrasi yang ditimbulkan, serta ketahannnya terhadap

senyawa sulfat.

Disamping jenis semen, jumlah semen yang

terkandung dalam adukan beton juga ikut

mempengaruhi kuat-tekan beton. Jika f.a.s sama,

beton dengan kandungan semen lebih sedikit akan

menghasilkan kuat-tekan lebih tinggi sebab jumlah

semen sedikit berarti jumlah air sedikit, pasta

semennya juga sedikit yang berarti kandungan

porinya juga lebih sedikit sehingga kepadatan beton

semakin tinggi, namun pemadatannya semakin sulit.

3. Kekuatan agregat

Agregat yang biasanya menempati sekitar

65% sampai 80% dari volume beton, maka sifat-sifat

agregat ini mepunyai pengaruh yang besar terhadap

perilaku beton setelah mengeras termasuk kuattekannya. Sifat-sifat agregat yang berpengaruh

terhadap kuat tekan beton antara lain; kekerasan,

bentuk dan tekstur permukaan, serta ukuran

maksimum butirannya. Kekerasan berhubungan

dengan

kekuatannya,

bentuk

dan

tekstur

berhubungan dengan daya lekat agregat dengan pasta

semen, dan ukuran maksimum butiran berhubungan

dengan volume pori adukan beton.

Kerusakan beton umumnya disebabkan oleh

kegagalan pasta-semen yang berfungsi sebagai bahan

pengikat agregat, dan bukannya disebabkan karena

kehancuran agregat. Agregat yang dimaksud adalah

agregat dengan kualitas rata-rata atau yang sering

digunakan di berbagai pekerjaan. Dari kenyataan ini

dapat ditarik suatu konsep bahwa, untuk membuat

beton yang mempunyai kekuatan lebih tinggi dapat

dilakukan dengan meningkatkan kekuatan pastasemen. Kekuatan pasta semen tergantung pada jenis

semen yang dipakai, besar-kecilnya faktor air-semen,

serta jenis bahan tambah yang digunakan. Disamping

beberapa faktor tesebut, perbaikan gradasi dan

kualitas agregat juga merupakan variabel yang

penting.

Secara singkat dapat diringkas, bahwa untuk

meningkatkan kekuatan beton dapat dilakukan

dengan mengikuti tiga konsep dasar berikut :

1. Peningkatan kekuatan pasta semen, yang dapat

dilakukan dengan cara :

a. Pengurangan porositas pasta, yaitu dengan

mengurangi faktor air-semen. Pengurangan

faktor air-semen berarti mengurangi tingkat

kelecakan adukan sehingga mempersulit

pengerjaannya, maka untuk perlu digunakan

plasticizer atau superplasticizer untuk

mengencerkan adukan beton.

b. Pemakaian mineral admixtures seperti

mikrosilika, silica fume atau abu terbang (fly

ash). Pemakaian zat tambah di atas dapat

mengikat kapur bebas membentuk senyawa

Calsium-Silicate-Hydrate (C.S.H. gel) yang

dapt berfungsi sebagai filler (pengisi) yang

mengisi celah-celah yang masih terdapat di

antara agregat pada campuran beton.

2. Pemilihan kualitas agregat (kasar dan halus)

yang baik, yaitu ditinjau terhadap kekerasan,

kepadatan (dari berat jenisnya), bentuk butiran,

tekstur

permukaan,

kandungan

lumpur,

kandungan zat organik serta variasi butiran yang

beragam atau gradasi butiran yang baik

3. Peningkatan kuat-lekat antara pasta-semen

dengan agregat yang dapat dilakukan dengan

memberikan bahan tambah seperti klinker,

mikrosilika, serta pemilihan bentuk agregat yang

bentuknya menyudut serta tekstur permukaannya

yang kasar.

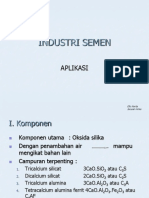

Semen Portland adalah bahan perekat

hidrolis yang terdiri dari senyawa kapur, silika dan

aluminat. Semen dibuat dari batu kapur (CaCO3),

tanah liat, dan batuan yang mengandung silika dan

aluminat yang dicampur pada perbandingan tertentu

dan dibakar pada suhu 15500 C sehingga terbentuk

menjadi clinker. Kemudian clinker dihaluskan

sampai halus seperti bubuk. Sebagai hasil perubahan,

susunan kimia semen sangat komplek, namun

demikian terdapat 4 unsur yang peling penting yaitu;

a. Trikalsium silikat (C3S) atau 3CaO.SiO2

b. Dikalsium Silikat (C2S) atau 2CaO. SiO2

c. Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

d. Tetrakalsium aluminoferit (C4F) atau 4CaO.

Al2O3.Fe2O3

25

Jurnal eco REKAYASA, Vol. 2, No. 1, Maret 2006

Unsur Trikalsium silikat dan Dikalsium

Silikat biasanya merupakan 70 sampai 80% dari

semen sehingga merupakan bagian yang paling

dominan dalam memberikan sifat semen (lihat

gambar 3). Semen dapat membentuk pasta ketika

dicampurkan dengan sejumlah air, dan menjadi

pengikat agregat dalam campuran beton. Kecepatan

pengikatannya tergantung beberapa faktor antara

lain; (a) kehalusan butiran, semakin halus butiran

semen maka semakin cepat waktu pengikatan; (b)

suhu, waktu pengikatan semakin cepat jika suhu

semakin tinggi; (c) jumlah air, semakin sedikit air

yang digunakan maka semakin cepat waktu

pengikatan.Proses hidrasi pada semen sangat

kompleks, tidak semua reaksi dapat diketahui secara

rinci. Rumus proses kimia untuk reaksi hidrasi dari

unsur C3S dan C2S dapat ditulis sebagai berikut,

(C3S2H3) + 3 Ca (OH)2 atau

2 C3S + 6 H2O

kapur bebas

2 C2S + 4 H2O

(C3S2H3) + Ca (OH)2

Air diperlukan untuk bereaksi dengan semen,

serta menjadi bahan pelumas antara butiran agregat

agar dapat mudah dikerjakan dan dipadatkan. Karena

pengerasan beton banyak dipengaruhi rekasi antara

semen dan air, maka air yang digunakan harus

memenuhi syarat-syarat tertentu.

Agregat digunakan sebagai bahan pengisi,

karena itu untuk mendapatkan beton yang baik

diperlukan agregat yang berkualitas bagus sehingga

dapat memberikan stabilitas volume dan keawetan

yang lebih baik sebagai beton berkekuatan tinggi.

Persyaratan umum agregat antara lain; butirannya

tajam dan bersudut, kuat dan bersifat kekal,

bergradasi baik, tidak mengandung tanah atau

kotoran lain, tidak mengandung garam-garaman dan

zat organik.

Berdasarkan penelitian, agregat yang dapat

dipakai untuk beton adalah yang mempunyai;

porositas sekitar 35% - 40%, kepampatan sekitar

60% - 65%, Berat jenis 2,40 2,90 dan berat satuan

1,20 1,80. Khusus untuk beton mutu tinggi

diperlukan agregat yang porositasnya terendah atau

kepampatan tertinggi, serta berat jenis atau berat

satuan terbesar.

Bahan tambah ialah bahan selain unsur

pokok beton yang ditambahkan pada adukan beton,

sebelum, segera atau selama pengadukan beton segar

dengan tujuan mengubah satu atau lebih sifat-sifat

beton sewaktu masih dalam keadaan segar atau

setelah

mengeras,

misalnya;

mempercepat

pengerasan, menambah encer adukan, menambah

kuat tekan, menambah daktilitas, mengurangi retakretak pengerasan, dan sebagainya.

Pada beton mutu tinggi yang dimaksud

sebagai bahan tambah kimia adalah bahan pengencer

adukan, seperti plasticizer atau superplasticizer.

26

Penggunaan bahan tambah ini dimaksudkan untuk

mendapatkan

sifat

kemudahan

pengerjaan

(workability) beton pada kadar air yang sangat

minimum sehingga tetap dapat dihasilkan flowing

concrete, karena mengingat beton mutu tinggi

dibuat dengan faktor air-semen yang rendah.

Mikrosilika merupakan produk sampingan

dari suatu pross industri silicon metal. Silicon

didapat dari hasil pembakaran quartz dalam suatu

tungku listrik dengan bahan pembantu charcoal

berkualitas tinggi. Quartz mengandung 99% SiO2 .

Mikrosilika yang umumnya punya kandungan SiO2

akan bereaksi dengan kapur bebas atau Ca(OH)2

yang merupakan sisa reaksi dari proses hidrasi

semen. Reaksi tersebut membentuk 3CaO.2SiO2.

3H2O atau Calsium-Silicate-Hydrate (C.S.H. gel)

yang dapat mengisi celah-celah yang masih terdapat

di antara agregat pada campuran beton sehingga

kepadatan beton yang dihasilkan semakin tinggi.

Dari hasil-hasil penelitian, didapatkan bahwa

penggunaan mikrosilika dapat memperbaiki atau

meningkatkan sifat-sifat beton seperti kuat tekan

beton, permeabilitas beton, keawetan beton,

ketahanan beton terhadap korosi, sulphate, chloride,

dan api. Disamping itu juga mengurangi tingkat susut

(shrinkage) dan rangkak (creep) pada beton

Perancangan campuran beton mutu tinggi

hampir sama dengan perancangan campuran beton

normal. Perbedaannya adalah pada beton mutu tinggi

dibuat dengan mengambil faktor air-semen yang

lebih rendah dari beton normal sehingga harus

ditambah

dengan

bahan

plasticizer

atau

superplasticizer. Disamping itu masih ditambah

dengan bahan tambah mineral seperti mikrosilika

atau silica fume, sehingga menjadikan perancangan

beton mutu tinggi menjadi lebih komplek, karena

harus memperhitungkan lebih banyak parameter.

Metode perancangan yang sering digunakan selama

ini adalah metode trial mix atau metode coba-coba

Dalam perancangan campuran dianggap bahwa,

kekuatan agregat kasar selalu lebih tinggi dari

kekuatan pasta semennya.

METODE PENELITIAN

1. Bahan penelitian

Bahan bahan yang dipakai dalam penelitian

ini adalah :

a). Semen yang digunakan adalah semen merk

Gresik jenis I.

b). Agregat halus berupa pasir, berasal dari

Muntilan, Jawa Tengah.

c). Agregat kasar berupa batu pecah, berasal dari

Sambi, Boyolali, Jawa Tengah.

Tinjauan Penambahan Microsilica dan Fly Ash..(Iin Damayanti, Abdul Rochman)

d). Air yang dipakai adalah air dari Laboratorium

Bahan Bangunan, Jurusan Teknik Sipil, Fakultas

Teknik, Universitas Muhammadiyah Surakarta.

e). Bahan tambah berupa mikrosilika jenis silica

fume, produksi PT. SIKA NUSA PRATAMA,

Bogor dan fly ash type C dari PLTU Paiton,

Jawa Timur.

2. Peralatan penelitian

Peralatan yang digunakan dalam penelitian

ini sebagian besar tersedia di Laboratorium Bahan

Bangunan, Jurusan Teknik Sipil, Fakultas Teknik,

Universitas Muhammadiyah Surakarta dan ada satu

alat dari PT. Indomix. Alat alat tersebut antara lain

: ayakan standard, penggetar ayakan, timbangan,

gelas ukur, oven, desicator, kerucut conus, kerucut

Abrams, tongkat baja, cetakan silinder, bak

perendam sampel, mesin uji tekan beton dan mortar,

mesin uji Los Angeles, volumetric flash, dan

peralatan penunjang lain.

3. Pemeriksaan bahan

Sebelum digunakan, dilakukan terlebih

dahulu pemeriksaan/pengujian kualitas bahan susun

beton. Untuk pasir meliputi pemeriksaan kadar

lumpur, kandungan zat organik, berat jenis, dan

gradasi. Sedangkan untuk agregat kasar meliputi uji

kekerasan (dengan mesin Los Angeles), uji berat

jenis, berat satuan, juga gradasinya.

4. Perencanaan camuran

Setelah data-data berkenaan dengan kulaitas

bahan susun diketahui, kemudian dilakukan

perencanaan campuran dengan langkah-langkah

seperti yang telah diuraikan di uraian sebelumnya.

Proses perancangan beton mutu tinggi berdasarkan

komposisi beton normal dapat dilakukan sebagai

berikut :

a). Menentukan campuran dasar untuk mutu beton

tertentu

yang

mengandung

sejumlah

superplasticizer yang cukup banyak yang

bersama-sama dengan semen membutuhkan air

yang paling sedikit untuk gradasi agregat pada

umumnya. Jumlah semen yang dibutuhkan

berkisar 425 500 kg/m3. Faktor air-semen

diambil berkisar 0,25 0,30. Dalam penelitian ini

digunakan f.a.s. 0,30 dan 0,40.

b). Menentukan prosentase mikrosilika atau silica

fume sebagai pengganti semen untuk bermacammacam variasi campuran.

c). Menentukan prosentase superplasticizer yang

optimum untuk masing-masing variasi campuran

dengan melakukan percobaan Marsh Cone Test

(lihat gambar 4.). Pengujian mula-mula dilakukan

terhadap

campuran dasar pertama. Pada

percobaan pertama, adukan belum ditambah super

plasticizer atau kandungan superplasticizernya 0

%, percobaan kedua dengan menambah

superplasticizer 0,5 %, kemudian pada percobaan

berikutnya kandungan superplasticizer ditambah

sedikit demi sedikit. Setiap penambahan dihitung

flowing-time-nya. Penambahan dilakukan hingga

perubahan flowing-time-nya kecil. Pengujian yang

serupa dilakukan terhadap variasi campuran yang

telah ditentukan pada poin 2).

155 mm

298 mm

68 mm

lubang

Gambar 1. Alat Marsh Cone Test

d). Menentukan rancangan campuran beton mutu

tinggi dengan memakai rancangan agregat dan

volume pasta seperti pada beton normal, tetapi

dimodifikasi

pada

jumlah

air

untuk

memperhatikan kelembaban agregat. Untuk

agregat yang tidak porous dan mutunya baik,

jumlah air yang diserap agregat ini lebih kurang

dari 10 20 l/m3. Sebagai harga awal dapat

diambil nilainilai perkiraan yang diberikan

beberapa literatur yaitu, rasio agregat-semen

berkisar antara 3,25 3,75, rasio pasir-agregat

total sekitar 0,30-0,50.

e). Memperkirakan kuat tekan beton dengan

menggunakan rumus Feret yang telah

dimodifikasi oleh Larrard yaitu sebagai berikut :

f cm ' =

K g .R c

3,1. w / c

1 + 1,4 0,4e (11(s / c +f / c ))

.. (1)

f cm ' = K g . B c ..(2)

Bc =

Rc

3,1w / c

1 + 1,4 0,4e (11(s / c + f / s ))

(3)

dengan :

fcm

Rc

w/c

= kuat tekan target beton (MPa).

= kuat tekan mortar semen pada 28 hari

(MPa) dengan proporsi campuran 3 pasir :

1 semen : 0,5 air (dalam proporsi berat).

= rasio air semen (rasio berat )

27

Jurnal eco REKAYASA, Vol. 2, No. 1, Maret 2006

Tabel 1. Komposisi bahan susun untuk 1 m3 adukan beton.

Bahan ((kg)

Semen

Pasir

Kerikil

0,30

Air

Mikrosilika

Fly Ash

TOTAL

Semen

Pasir

Kerikil

0,40

Air

Mikrosilika

Fly Ash

TOTAL

* MS : mikrosilika

** FA : fly ash

s/c

f/c

Bc

MS*:FA**

0:0

524,38

734,14

1101,21

157,32

0

0

2517,05

448,26

697,56

1046,34

199,38

0

0

2391,54

MS:FA

0:10

514,14

719,79

1079,69

154,24

0

51,41

2519,27

489

684,6

1026,89

195,60

0

48,9

2408,99

= kadar mikrosilika yang ditambahkan

(terhadap berat semen)

= kadar fly ash yang ditambahkan (terhadap

berat semen)

besaran dasar kuat tekan beton

Kg

= konstanta dasar campuran beton yang

besarnya tergantung dari tipe agregat yang

digunakan dan kondisi lokal lainnya.

Nilainya diambil 4,64.

f). Jika terjadi perbedaan antara hasil percobaan

dengan hasil hitungan rumus di atas, maka

kembali ke langkah 1) dengan mengubah

parameter-parameter lain.

Hasil perencanaan campuran dapat dilihat pada Tabel

1 di atas.

HASIL PENELITIAN DAN PEMBAHASAN

1. Kualitas bahan susun

Hasil pemeriksaan kualitas agregat halus

(pasir), dan agregat kasar (kerikil) dirangkum pada

Tabel 2. di bawah.

Tabel 2. Hasil pemeriksaan bahan

PASIR

Bahan

28

Jenis pengujian

Kadar lumpur sebelum dicuci

Kadar lumpur setelah dicuci

Kandungan bahan organik

Nilai Saturated Surface Dry

Bulk specity gravity

Bulk specity gravity SSD

Apparent specific gravity

Absorption

Modulus halus butir

Hasil pengujian

12,481 %

1,388 %

Warna putih jernih

3,567 cm

2,579 gram/cm3

2,612 gram/cm3

2,667 gram/cm3

1,276 %

2,320

Proporsi bahan tambah (%)

MS:FA

MS:FA

2,5:7,5

5:5

513,62

513,35

719,05

718,68

1078,58

1078,03

154,08

154,0

12,84

25,67

38,52

25,67

2516,68

2515,41

488,52

488,28

683,93

683,59

1025,69

1025,39

195,41

195,31

12,21

24,41

36,64

24,41

2442,60

2441,39

KERIKIL

f.a.s

MS:FA

7,5:2,5

512,82

717,95

1076,92

153,85

38,46

12,82

2512,82

487,80

682,93

1024,39

195,12

36,59

12,20

2439,03

Keausan agregat batu pecah

Bulk specity gravity

Bulk specity gravity SSD

Apparent specific gravity

Absorption

Berat satuan volume

Modulus halus butir

MS:FA

10:0

512,80

717,21

1075,82

153,69

51,23

0

2510,25

487,33

682,26

1023,39

194,95

48,73

0

2387,93

10,952 %

2,738 gram/cm3

2,787 gram/cm3

2,879 gram/cm3

1,792 %

1,522 gram/cm3

6,613

Dari Tabel 2. terlihat bahwa, secara umum

kualitas bahan susun sudah cukup baik dan telah

memenuhi persyaratan seperti yang diatur dalam

Peraturan Umum Bahan bangunan Indonesia (PUBI)

1982. Kandungan organik, berat jenis, berat satuan,

modulus halus butir, absorption, maupun kekerasan

agregat semuanya masuk dalam kisaran spesifikasi

yang disyaratkan peraturan. Untuk kandungan

lumpur pada pasir, sebelumnya tidak memenuhi

syarat yaitu sebesar 12,481 % (lebih dari 5 %),

namun setelah dilakukan pencucian, kadar

lumpurnya menjadi 1,388 % sehingga akhirnya

memenuhi persyaratan.

2. Workabilitas adukan

Untuk mengukur tingkat kelecakan adukan

(workabilitas) dilakukan pengujian nilai slump

dengan memaki kerucut Abrams. Pengujian

dilakukan setelah adukan beton diyakini sudah

merata. Hasil pengujian slump dapat dilihat pada

Tabel 3 dan dapat juga dilhat pada Gambar 2.

Tabel 3. Hasil pengujian slump.

Kadar admixture

Mikrosilika

Fly ash

0%

0%

2,5 %

5%

7,5 %

10 %

0%

10 %

7,5 %

5%

2,5 %

0%

f.a.s : 0,30

Slump rata-rata

(cm)

7,467

6,0

7,033

7,067

8,1

9,0

f.a.s.: 0,40

Slump rata rata

(cm)

14,0

10,333

11,6

11,7

12,0

13,033

Tinjauan Penambahan Microsilica dan Fly Ash..(Iin Damayanti, Abdul Rochman)

15

2 ,5

2 ,4 5

2 ,4

2 ,3 5

2 ,3

2 ,2 5

2 ,2

2 ,1 5

2 ,1

(gr/cm3)

Nilai slump (cm)

12

9

6

Ty p e v a ria s i p e na mb a ha n a d mi x t ure

Keterangan :

Type 1 : 0 % MS 0 % FA

Type 2 : 0 % MS 10 % FA

Type 3 : 2,5 % MS - 7,5 % FA

0

1

2

3

4

5

Type variasi penambahan admixture

Type 1 : 0 % MS 0 % FA

Type 4 : 5 % MS 5 % FA

Type 2 : 0 % MS 10 % FA Type 5 : 7,5 % MS 2,5 % FA

Type 3 : 2,5 % MS - 7,5 % FA Type 6 : 10 % MS 0 % FA

2.

Grafik hubungan variasi

admixture dengan nilai slump.

penambahan

Dari Gambar 2. dapat diketahui bahwa nilai

slump pada adukan dengan f.a.s 0,40 lebih tinggi

dibandingkan adukan dengan f.a.s 0,30. Hal ini

dikarenakan dari perbedaan jumlah air yang

digunakan yang ternyata memiliki pengaruh yang

cukup signifikan terhadap kelecakan adukan beton.

Nilai slump tertinggi diperoleh pada adukan

type 6 (MS:FA = 10%:0%) pada f.a.s 0,40, nilai ini

semakin mengecil seiring dengan berkurangnya

mikrosilika dan bertambahnya fly ash. Nilai terkecil

diperolah pada adukan type 2 (MS:FA = 0%:10%)

pada f.a.s. 0,30, nilai ini akan semakin membesar

seiring dengan penambahan mikrosilika dan

berkurangnya fly ash. Hasil ini menunjukkan bahwa

penambahan mikrosilika dapat menambah tingkat

kelecakan beton, sedangkan penambahan fly ash

akan mengurangi tingkat kelecakan beton.

3. Berat jenis beton

Pengujian berat jenis beton dilakukan

terhadap benda uji silinder sebelum dilakukan

pengujian tekan. Hasil pengujian berat jenis beton

dapat dilihat pada Tabel 4. dan juga dapat dilihat di

Gambar 3.

Tabel 4. Hasil pengujian berat jenis beton.

Kadar admixture

Mikrosilika Fly ash

0%

0%

2,5 %

5%

7,5 %

10 %

0%

10 %

7,5 %

5%

2,5 %

0%

f.a.s : 0,30

Berat jenis rata

rata (gram/cm3)

2,447

2,448

2,430

2,429

2,399

2,406

Gambar

3.

f a s 0,3

f a s 0,4

Keterangan :

Gambar

f.a.s. : 0,40

Berat jenis rata

rata (gram/cm3)

2,314

2,365

2,282

2,280

2,258

2,224

Dari Tabel 4. juga dari Gambar 3 terlihat

bahwa berat jenis beton pada benda uji dengan f.a.s

0,30 lebih tinggi dibanding f.a. 0,40 yaitu rata-rata

sebesar 6,5%.

fas 0 ,3

fas 0 ,4

Type 4 : 5 % MS 5 % FA

Type 5 : 7,5 % MS 2,5 % FA

Type 6 : 10 % MS 0 % FA

Grafik hubungan variasi penambahan

admixture dengan berat jenis beton.

Dari Gambar 3. juga terlihat, bahwa berat

jenis beton dengan semakin menurun seiring dengan

bertambahnya mikrosilika dan bertambahnya fly ash.

Hal ini dikarenakan berat jenis mikrosilika yang

sebesar 2,225 gr/cm3 lebih kecil dibandingkan

dengan berat jenis fly ash yaitu sbesar 2,640 gr/cm3.

Namun secara umum dapat disimpulkan bahwa

penambahan bahan tambah mikrosilika dan fly ash

tidak mempunyai pengaruh yang cukup signifikan

terhadap berat jenis beton.

4. Kuat tekan beton

Pengujian kuat tekan dilakukan setelah benda uji

silinder berumur 28 hari. Pengujian dilakukan dengan

mesin uji tekan merk Patra yang memuiliki kapasitas 2000

kN. Hasil pengujian dapat dilihat pada Tabel 5. juga dapat

dilihat pada Gambar 4.

Tabel 5. Hasil pengujian kuat tekan beton.

Kadar

f.a.s. : 0,30

f.a.s : 0,40

admixture

Kuat tekan rataKuat tekan rata

Mikrosilika

Fly ash

rata (MPa)

rata (MPa)

0%

0%

56,400

40,838

0%

10 %

62,379

47,629

2,5 %

7,5 %

63,888

49,798

5%

5%

63,756

49,703

7,5 %

2,5 %

66,586

54,985

10 %

0%

69,736

59,456

15

12

0

1

Keterangan :

Type 1 : 0 % MS 0 % FA

Type 2 : 0 % MS 10 % FA

Type 3 : 2,5 % MS - 7,5 % FA

Gambar

4.

3

4

T y p e v a ria s i p e na mb a ha n a d mix t ure

6

fas 0 ,3

Type 4 : 5 % MS 5 % FA

Type 5 : 7,5 % MS 2,5 % FA

Type 6 : 10 % MS 0 % FA

fas 0 ,4

Grafik hubungan variasi penambahan

admixture dengan kuat tekan beton.

29

Jurnal eco REKAYASA, Vol. 2, No. 1, Maret 2006

Dari Tabel 5. terlihat bahwa, kuat-tekan

benda uji silinder beton dengan f.a.s. 0,30 lebih

tinggi dibandingkan dengan benda uji dengan f.a.s.

0,40 yaitu rata-rata sebesar 28,2 %. Hal ini

dikarenakan adanya perbedaan jumlah pemakaian

semen yang cukup besar, misal untuk beton normal

(tanpa bahan tambah) pada f.a.s 0,30 memerlukan

semen sebesar 524,38 kg dan pada f.a.s. 0,40 hanya

sebesar 448,26 kg.

Dari Tabel 5. juga terlihat bahwa, penambahan bahan tambah baik mikrosilika maupun fly ash

dapat mempertinggi kuat-tekan beton. Penambahan

mikrosilika sebesar 10 % pada beton normal dengan

f.a.s. 0,30 dapat menaikkan kuat tekan sebesar 23,6

%, dan pada f.a.s. 0,40 menaikkan sebesar 45,6 %.

Sedangkan penambahan fly ash sebesar 10 % pada

beton normal dengan f.a.s. 0,30 dapat menaikkan

kuat tekan sebesar 10,6 %, dan pada f.a.s. 0,40

menaikkan sebesar 16,6 %. Dari Tabel 5. juga

terlihat bahwa, penambahan kuat tekan beton

semakin membesar seiring dengan bertambahnya

kadar penambahan mikrosilika dan berkurangnya

kadar fly ash. Hasil ini menunjukkan bahwa

penambahan mikrosilika dan fly ash baik secara

terpisah maupun bersama-sama dapat memperbaiki

kuat tekan beton, namun dari hasil yang diperoleh

dapat disimpulkan bahwa mikrosilika memiliki

kinerja yang lebih baik dibanding fly ash dalam

memperbaiki kuat tekan beton.

KESIMPULAN

Dari uraian hasil penelitian dan pembahasan

diatas dapat ditarik beberapa kesimpulan sebagai

berikut:

1). Secara umum, bahan susun beton yang dipakai

adalah memenuhi spesifikasi persyaratan

sehingga dapat dipakai untuk penelitian.

2). Penambahan mikrosilika dapat menambah

tingkat kelecakan beton, namun sebaliknya

penambahan fly ash akan mengurangi tingkat

kelecakan beton.

3). Penambahan mikrosilika dan fly ash tidak

mempunyai pengaruh yang cukup signifikan

terhadap berat jenis beton.

4). Kuat tekan beton dengan fas 0,3 lebih besar bila

dibandingkan dengan beton yang menggunakan

fas 0,4.

5). Penambahan mikrosilika dan fly ash baik secara

terpisah

maupun

bersama-sama

dapat

memperbaiki kuat tekan beton.

6). Bahan tambah mikrosilika memiliki kinerja yang

lebih baik dibanding fly ash dalam memperbaiki

kuat tekan beton.

BAHAN REFERENSI

Anonim, 1982, Persyaratan Umum Bahan Bangunan Indonesia, Direktorat Penyelidikan Masalah Bangunan,

Bandung.

Gambir, M. I., 1986, Concrete Technology, Mc Graw Hill, New Delhi.

Gideon, H. K.., 1991, Rancang Campur Beton Mutu Tinggi, Universitas Kristen Petra, Surabaya.

Lydon, F. D., 1982, Concrete Mix Design, Aplied Science Publisher, London & New York.

Tjokrodimuljo, 1996, Teknologi Beton, Penerbit Nafiri, Jogjakarta.

Supartono, F.X., 1996, Rancang Campuran Beton Mutu Tinggi Berdasarkan Formulasi Feret yang

Diidentifikasi Pada Kondsi Lokal, Jurusan Teknik Silil, FT-UI, Jakarta.

30

Anda mungkin juga menyukai

- Hydrometer 123Dokumen12 halamanHydrometer 123AristoBelum ada peringkat

- Cacing Tanah Dalam Remediasi Tanah Tercemar HidrokarbonDokumen7 halamanCacing Tanah Dalam Remediasi Tanah Tercemar HidrokarbonSyadzadhiya Qothrunada Zakiyayasin NisaBelum ada peringkat

- BEBEKDokumen10 halamanBEBEKADex BoboBelum ada peringkat

- Makalah Biologi TanahDokumen32 halamanMakalah Biologi TanahAnonymous ThxXNx6EbBelum ada peringkat

- Proposal SilikaDokumen26 halamanProposal SilikaElsa Faisal100% (1)

- 09-Mix Design Dengan Metode Dreux PDFDokumen15 halaman09-Mix Design Dengan Metode Dreux PDFAnjar Asrori100% (1)

- ANALISIS AIR TANAHDokumen15 halamanANALISIS AIR TANAHDimas Kharizmi Albar IPBBelum ada peringkat

- Pemanfaatan Limbah Rambut Manusia Untuk Menambah Kuat Tarik Pada BetonDokumen31 halamanPemanfaatan Limbah Rambut Manusia Untuk Menambah Kuat Tarik Pada BetonRizki SuryoBelum ada peringkat

- Jurnal Penggunaan Abu Dan Serbuk Cangkang Kemiri (Aleurites Moluccana) Sebagai Bahan Tambah Mortar Pada Bata MerahDokumen7 halamanJurnal Penggunaan Abu Dan Serbuk Cangkang Kemiri (Aleurites Moluccana) Sebagai Bahan Tambah Mortar Pada Bata MerahnovrioBelum ada peringkat

- Ideologi LingkubganDokumen42 halamanIdeologi LingkubganFitrah BlegurBelum ada peringkat

- Pengumuman Hasil SKD TTD Pak Sekda PDFDokumen490 halamanPengumuman Hasil SKD TTD Pak Sekda PDFDicky Sulih PrasojoBelum ada peringkat

- PENGOLAHAN JERAMI FFFFFFFFFFDokumen12 halamanPENGOLAHAN JERAMI FFFFFFFFFFmerya_1Belum ada peringkat

- PTID - Siang - Sistem Irigasi Tetes Greenhouse 4 Cikabayan - Kelompok 4Dokumen10 halamanPTID - Siang - Sistem Irigasi Tetes Greenhouse 4 Cikabayan - Kelompok 4Rahma LinaBelum ada peringkat

- Revi, RusdiyadiDokumen10 halamanRevi, RusdiyadiRay MakkawaruBelum ada peringkat

- Uji Kadar LumpurDokumen9 halamanUji Kadar LumpurDioFarizHasyaBelum ada peringkat

- Budidaya Tebu dan Konservasi LahanDokumen10 halamanBudidaya Tebu dan Konservasi LahanDody IrawanBelum ada peringkat

- MENGAMBIL CONTOH TANAHDokumen3 halamanMENGAMBIL CONTOH TANAHHafizahBelum ada peringkat

- 1.metode Persiapan Contoh Tanah Dan Tanah Mengandung AgregatDokumen9 halaman1.metode Persiapan Contoh Tanah Dan Tanah Mengandung AgregatJean MilenixBelum ada peringkat

- Mesin Perajang Sampah OrganikDokumen7 halamanMesin Perajang Sampah OrganikReyhan CalabroBelum ada peringkat

- STRUKTURDokumen2 halamanSTRUKTURSita NuraBelum ada peringkat

- Berat Jenis dan Penyerapan Air AgregatDokumen19 halamanBerat Jenis dan Penyerapan Air AgregatAndre SiahaanBelum ada peringkat

- SPESIFIKASI TEKNIS Traktor Roda 4Dokumen2 halamanSPESIFIKASI TEKNIS Traktor Roda 4rahmadyfeisalBelum ada peringkat

- ARTIKEL. 2Dokumen11 halamanARTIKEL. 2dhianon_liv3091Belum ada peringkat

- Landasan Teori Pemberian LImestone Di PT - SEMEN TONASADokumen16 halamanLandasan Teori Pemberian LImestone Di PT - SEMEN TONASAGenovsal GestaBelum ada peringkat

- BAB II Tinjauan PustakaDokumen10 halamanBAB II Tinjauan PustakahajidahghaisaniBelum ada peringkat

- PEMADATAN TANAHDokumen8 halamanPEMADATAN TANAHLiesnaameliaBelum ada peringkat

- Peranan Pupuk HayatiDokumen4 halamanPeranan Pupuk HayatiRachmahadi Ichsan AndoyoBelum ada peringkat

- SAMPAH ORGANIKDokumen37 halamanSAMPAH ORGANIKFaisal MustofaBelum ada peringkat

- Sistem Pertanian TerpaduDokumen105 halamanSistem Pertanian TerpaduAries Syamsuddin100% (2)

- Pengelolaan Lahan Podsolik Kuning Merah - AlbertusDokumen9 halamanPengelolaan Lahan Podsolik Kuning Merah - AlbertusAndro KetteBelum ada peringkat

- Dasar Ilmu TanahDokumen58 halamanDasar Ilmu TanahGani AristaBelum ada peringkat

- Beton Ramah LingkunganDokumen3 halamanBeton Ramah LingkunganNovBelum ada peringkat

- Pemanfaatan Limbah Olahan Rotan Sebagai Serat BetonDokumen12 halamanPemanfaatan Limbah Olahan Rotan Sebagai Serat BetonAchmadImamBelum ada peringkat

- Makalah Sistem Ketahanan Pangan Suku Baduy - Angga Fandam Wahyu Nugroho - 3336200082 - Teknik Sipil - Kelas BDokumen21 halamanMakalah Sistem Ketahanan Pangan Suku Baduy - Angga Fandam Wahyu Nugroho - 3336200082 - Teknik Sipil - Kelas BPutri Raneta100% (1)

- PEMBIBITAN KELAPA SAWITDokumen17 halamanPEMBIBITAN KELAPA SAWITCharloq RosaBelum ada peringkat

- PKM Abu Ampas TebuDokumen6 halamanPKM Abu Ampas Tebubayu1896Belum ada peringkat

- Land Clearing Kelapa SawitDokumen11 halamanLand Clearing Kelapa SawitMariaBelum ada peringkat

- Analisis Pengaruh Perubahan Nilai Total Moisture, Ash ContentDokumen11 halamanAnalisis Pengaruh Perubahan Nilai Total Moisture, Ash Contentsalam5Belum ada peringkat

- KEMATANGAN GAMBUTDokumen11 halamanKEMATANGAN GAMBUTPrasetyo Senja HBelum ada peringkat

- PERBANDINGAN JOB MIX DESIGN BETON METODE DoE DAN ASTM By: Arifal HidayatDokumen11 halamanPERBANDINGAN JOB MIX DESIGN BETON METODE DoE DAN ASTM By: Arifal HidayatMusyayyadah UchaBelum ada peringkat

- Bioteknologi Dekomposisi Bahan OrganikDokumen74 halamanBioteknologi Dekomposisi Bahan OrganikCristianoibeyBelum ada peringkat

- BUKU AJAR Dasar-Dasar Usaha Pertanian TerpaduDokumen212 halamanBUKU AJAR Dasar-Dasar Usaha Pertanian Terpadukevin alkahfiBelum ada peringkat

- Aplikasi Kimia SemenDokumen11 halamanAplikasi Kimia SemenanashaBelum ada peringkat

- Buku Panduan Pertanian Di Lahan GambutDokumen257 halamanBuku Panduan Pertanian Di Lahan GambutAom Krisdinar-DindinBelum ada peringkat

- Manfaat Abu Batu Limbah Stone Crusher Sebagai Bahan Bangunan Di Kota RembangDokumen5 halamanManfaat Abu Batu Limbah Stone Crusher Sebagai Bahan Bangunan Di Kota Rembangruslysmg100% (2)

- Manajemen Produksi Karet PTPN XIDokumen19 halamanManajemen Produksi Karet PTPN XIVericoBelum ada peringkat

- Pengujian Kuat Tekan Beton Dengan Cangkang Biji Karet Sebagai Agregat Kasar Dan Bahan Ikat Abu LayangDokumen4 halamanPengujian Kuat Tekan Beton Dengan Cangkang Biji Karet Sebagai Agregat Kasar Dan Bahan Ikat Abu LayangAchyat Yulianto Adi SaputraBelum ada peringkat

- Makalah Pembentukan Tanah MineralDokumen26 halamanMakalah Pembentukan Tanah MineralJimmy RavelinBelum ada peringkat

- Metode Kerja AMPDokumen2 halamanMetode Kerja AMPHusnul WaizinBelum ada peringkat

- PROSES SUSU BUBUKDokumen5 halamanPROSES SUSU BUBUKMuhammad Fadillah ZulkarnaenBelum ada peringkat

- LAPORAN SembawaDokumen14 halamanLAPORAN SembawaFebrian IsmadinataBelum ada peringkat

- Tema 14 Penempatan PupukDokumen17 halamanTema 14 Penempatan PupukMiLatur RoyyanaBelum ada peringkat

- OPTIMASI PROSESDokumen13 halamanOPTIMASI PROSEStimah24Belum ada peringkat

- JUDULDokumen40 halamanJUDULTomy SetiyadiBelum ada peringkat

- Materi 8. Kapasitas Tukar Kation TanahDokumen10 halamanMateri 8. Kapasitas Tukar Kation TanahKezia NatashaBelum ada peringkat

- Stabilisasi Tanah Lempung Dengan Bahan Serbuk Kayu Terhadap Kuat Tekan BebasDokumen3 halamanStabilisasi Tanah Lempung Dengan Bahan Serbuk Kayu Terhadap Kuat Tekan BebasAku SimpatiBelum ada peringkat

- Stum Mata TidurDokumen10 halamanStum Mata TidurRiky HaripriyatnaBelum ada peringkat

- Studi Pengaruh Dekomposisi Selulosa Dan Lignin Terhadap Nilai Kalor Produk Torefaksi Sampah Kota + Deutsches AbstraktDokumen105 halamanStudi Pengaruh Dekomposisi Selulosa Dan Lignin Terhadap Nilai Kalor Produk Torefaksi Sampah Kota + Deutsches AbstraktRafiandy Dwi Putra100% (1)

- Usaha Meningkatkan Mutu BetonDokumen4 halamanUsaha Meningkatkan Mutu BetonMonehoi ZechalyBelum ada peringkat

- Makalah Struktur BetonDokumen7 halamanMakalah Struktur Betonchand fajar95Belum ada peringkat

- STANDAR BAJADokumen17 halamanSTANDAR BAJAAndita Tri BudiantoBelum ada peringkat

- Penyesuaian Perencanaan Komponen Beton Pracetak Terhadap SNI 1726-2019 Dan 2847-2019Dokumen88 halamanPenyesuaian Perencanaan Komponen Beton Pracetak Terhadap SNI 1726-2019 Dan 2847-2019Andita Tri Budianto100% (3)

- Business Model Canvas (Handout)Dokumen5 halamanBusiness Model Canvas (Handout)Nur AgustinusBelum ada peringkat

- Contoh BorlogDokumen5 halamanContoh BorlogAndita Tri BudiantoBelum ada peringkat

- Perubahan Dari SNI 1729 2015 Ke 1729 2020Dokumen61 halamanPerubahan Dari SNI 1729 2015 Ke 1729 2020Agus DermawanBelum ada peringkat

- ACI Mix DesignDokumen5 halamanACI Mix Designyoga100% (1)

- Reseller MARL Co.Dokumen3 halamanReseller MARL Co.Andita Tri BudiantoBelum ada peringkat

- TRADING FUTURESDokumen66 halamanTRADING FUTURESAndita Tri BudiantoBelum ada peringkat

- ACI Mix DesignDokumen5 halamanACI Mix Designyoga100% (1)

- Panduan EzKeywordDokumen12 halamanPanduan EzKeywordSubhan AanBelum ada peringkat

- Opini - Amarilla Norma FirdiaDokumen2 halamanOpini - Amarilla Norma FirdiaAndita Tri BudiantoBelum ada peringkat

- Opini - Amarilla Norma FirdiaDokumen2 halamanOpini - Amarilla Norma FirdiaAndita Tri BudiantoBelum ada peringkat

- Pengaruh Penambahan Serat Kawat Bendrat Pada Campuran Beton PDFDokumen29 halamanPengaruh Penambahan Serat Kawat Bendrat Pada Campuran Beton PDFMuhammad Zielfan SurahmayadiBelum ada peringkat

- Panduan EzKeywordDokumen12 halamanPanduan EzKeywordSubhan AanBelum ada peringkat

- Pengumuman Hasil Seleksi Administrasi (1234Dokumen1 halamanPengumuman Hasil Seleksi Administrasi (1234RetinaAghistniRahmawatiBelum ada peringkat

- 61 Tata Tertib Pelaksanaan SKD Cpns 2017-Edit2Dokumen1 halaman61 Tata Tertib Pelaksanaan SKD Cpns 2017-Edit2budiono zonaBelum ada peringkat

- Proposal Kerjasama Dropshipper - batikGWDokumen17 halamanProposal Kerjasama Dropshipper - batikGWAndita Tri Budianto100% (2)

- SoalPsikotest-Menggambar WWW - Maribelajarbk.web - Id PDFDokumen1 halamanSoalPsikotest-Menggambar WWW - Maribelajarbk.web - Id PDFAndita Tri BudiantoBelum ada peringkat

- Pengaruh Penambahan Serat Kawat Bendrat Pada Campuran Beton PDFDokumen29 halamanPengaruh Penambahan Serat Kawat Bendrat Pada Campuran Beton PDFMuhammad Zielfan SurahmayadiBelum ada peringkat

- PDF Abstrak 71941Dokumen1 halamanPDF Abstrak 71941IvanJHBelum ada peringkat

- Analisis Kehilangan Gaya PrategangDokumen25 halamanAnalisis Kehilangan Gaya PrategangBenny Kurniawan100% (2)

- RSNI 4803-2000 - Metode Uji Angka Pantul Beton Keras (ASTM C 805-02)Dokumen14 halamanRSNI 4803-2000 - Metode Uji Angka Pantul Beton Keras (ASTM C 805-02)Aristya Ed GeinsBelum ada peringkat

- BajaDokumen14 halamanBajaIqbalDermawanSiregar100% (1)

- Pengumuman Seleksi Penerimaan CPNS Kemendikbud 2017 PDFDokumen10 halamanPengumuman Seleksi Penerimaan CPNS Kemendikbud 2017 PDFSyaeful100% (1)

- Jurnal PDFDokumen13 halamanJurnal PDFGunaedy UtomoBelum ada peringkat

- Artikel GokillDokumen6 halamanArtikel GokillAndita Tri BudiantoBelum ada peringkat

- Pengumuman BIN PDFDokumen10 halamanPengumuman BIN PDFFerdinan FirdausBelum ada peringkat

- Instagshop Q A IDDokumen3 halamanInstagshop Q A IDAndita Tri BudiantoBelum ada peringkat

- Sni 1729 2015 Struktur Baja Mengacu Aisc 2010Dokumen289 halamanSni 1729 2015 Struktur Baja Mengacu Aisc 2010Angkasah Bacah100% (1)

- Disain Penampang Beton Prategang1Dokumen7 halamanDisain Penampang Beton Prategang1Taufik SetiadiBelum ada peringkat